Modulares mechatronisches Produktionssystem (MPS): Station Transferband

Autor: Mareen Rehberg und Carolin Mohs

Autor: Timo Malchus und Stefan Großecoßmann (Inbetriebnahme Wintersemester 2021/22)

Betreuer: Prof. Dr.-Ing. Göbel

Überblick

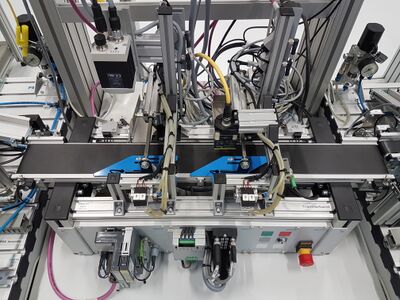

Die Station Transferband (siehe Abb. 1) befördert Werkstücke von der Station Montieren nach der Montage auf eine Rutsche, die zum Band der Station Sortieren führt.

Am ersten Modul wird geprüft, ob der Zylinder einen Deckel hat. Die Ankunft eines Teils wird mittels Lichtschranke abgefragt, damit das Band stoppt. Dann wird durch einen Sensor der vorhanden Deckel geprüft, wenn der Zylinder keinen Deckel besitzt wird dieser aussortiert. Dafür hält das Band vor der entsprechenden Rutsche und ein Schieber schiebt den Zylinder vom Band in den Speicher. Der Speicher wird durch einen Sensor überwacht. Sind die Speicher voll, wird das Teil aufgehalten und ein Blinklicht geht an. Der Werker muss die Speicher dann entleeren, damit die Produktion weiter geht. Nur Gutteile werden zur Station Sortieren weiter gelassen.

Inbetriebnahme

Als erstes wurde die Anlage nach Quickstart-Anleitung [2] der vorherigen Gruppenarbeiten gestartet. Folgende Schritte sind dort für die Station Transferband vorgesehen. Da die Stationen Transferband und Sortieren nicht unabhängig voneinander funktionieren müssen beide in Betrieb genommen werden.

Vorbereiten der Anlage

- Alle Not-Aus Schalter entriegeln

Einschalten der Anlage

- Druckluftversorgung herstellen (Kugelhahn / Wartungseinheiten öffnen)

- Spannungsversorgung herstellen (FI / Steckerleiste einschalten)

- Hauptschalter am Fließband einschalten und "Controller on" betätigen

- SPS der Station Transferband über Netzschalter einschalten und warten bis SPS hochgefahren ist

- SPS der Station Sortieren über Netzschalter einschalten und warten bis SPS hochgefahren ist

- Prüfen ob Wahlschalter der SPS auf "run" steht

Richtvorgang

- Station Transferband richten ("Reset" betätigen)

- Station Sortieren richten ("Reset" betätigen)

Starten der Anlage

- Station Transferband starten

- Station Sortieren starten

Die Funktion der Station Transferband war gegeben. Was genau die Aufgabe der Station ist, ist aufgrund der fehlenden Dokumentation erst einmal unklar gewesen.

Schritt-für-Schritt-Anleitung

Da für die Station Transferband keine Sensoren eingestellt werden müssen, kann nach der Quickstart-Anleitung vorgegangen werden.

Vorbereiten der Anlage

- Alle Not-Aus Schalter entriegeln

Einschalten der Anlage

- Druckluftversorgung herstellen (Kugelhahn / Wartungseinheiten öffnen)

- Spannungsversorgung herstellen (Stecker einstecken, Steckerleiste einschalten)

- Hauptschalter am Fließband einschalten und "Controller on" betätigen

- SPS der Station Transferband über Netzschalter einschalten und warten bis SPS hochgefahren ist

- SPS der Station Sortieren über Netzschalter einschalten und warten bis SPS hochgefahren ist

- Prüfen ob Wahlschalter der SPS auf "run" steht

Richtvorgang

- Station Transferband richten ("Reset" betätigen)

- Station Sortieren richten ("Reset" betätigen)

Starten der Anlage

- Station Transferband starten

- Station Sortieren starten

Manuelle Bedienung

Transferband und Sortieren zusammen

Die Funktion der Stationen Transferband und Sortieren sind aufgrund fehlender bzwl mangelhafter Dokumentation unbekannt. Legen Sie die einfachwirkenden Zylinder und Grundkörper aufs Band und versuchen Sie die Kriterien herauszufinden, nach denen aussortiert wird.

Bilder sind in der Beschreibung vorhanden [3].

Hinweis:

Wenn ein Lager voll ist, stoppt das Band und „Q2“ blinkt auf. Das Lager muss ausgeleert werden. Danach kann mit „Start“ die Produktion fortgeführt werden.

Schnittstellendokumentation

Die Station Transferband funktioniert nur in Kombination mit dem Automatikbetrieb des Station Montieren und der Station Sortieren. Um die Stationen später zu vereinzeln müssen zuerst die Schnittstellen dokumentiert werden.

Die fertigen Zylinder kommen von der Station Montieren auf das Transferband. Dies geschieht durch den Roboter. Nach dem Testen der Zylinder werden diese an die Station Montieren weiter gegeben.

Inbetriebnahme Wintersemester 2021/2022

Einleitung

Im Wintersemester 2021/22 werden im Schwerpunkt GPE verschiedene Projekte im Bereich Robotik und Automatisierungstechnik durchgeführt. Eines dieser Projekte besteht in der automatisierten Montagelinie und anschließenden Sortieranlage für Pneumatikzylinder. Sie wurde im Wintersemester 19/20 bereits hier beschrieben.

Die Anlage ist Teil der letzten Produktionsschritte in der MPS - Anlage. Dort erfolgt einerseits der Weitertransport der fertig montierten Zylinder, die der Mitsubishi Roboter hergestellt hat, sowie eine Qualitätsprüfung und eine Einteilung nach Farbe in verschiedene Magazine. Die Anlage ist seit längerer Zeit nicht mehr in Betrieb gewesen. Die Aufgabe ist es daher, die Anlage wieder zu aktivieren und eine Bestandsaufnahme über dessen Zustand zu machen, sowie mögliche Verbesserungen im System vorzunehmen.

Eine weitere Aufgabe die in dieser Gruppe durchgeführt wird, ist die Herstellung einer Stromversorgungseinheit für den Mitsubishi-Roboter RV-2AJ. Da bei einem Stromausfall wichtige Sensordaten verloren gehen, die erst mit viel Handarbeit wieder hergestellt werden können, gilt es eine Überbrückungslösung zu schaffen, sodass der Datenverlust verhindert wird. Dieses Projekt wird jedoch im Artikel Modulares mechatronisches Produktionssystem (MPS): Station Roboter (Unterkapitel 2.5.2 Erweiterung Akkumanagement-System) detailliert beschrieben und erklärt.

Struktur und Funktion der Anlage

Zu Anfang des Projekts wurde die Anlage in einem vernachlässigten Zustand vorgefunden. Sämtliche Komponenten waren verstaubt, die Leitungen lagen unsortiert und durcheinander auf dem mobilen Wagen, auf dem das System installiert ist. Erster Schritt ist daher, sich einen Überblick über die Struktur und den Aufbau der Anlage zu verschaffen.

Sehr wichtig ist zunächst der Funktionsablauf des Steuerungsprogramms, um ein Verständnis vom produktionstechnischen Ablaufs der Anlage zu erhalten. Zentrale Bestandteile sind ein Kamerasensor (Modell SBOI-Q-R1C) der Firma Festo, ein RFID-Sensor der Firma Turck (TN-CK40-H1147), sowie Lichtschranken, Reflexsensoren und zwei Zylinder, die die Aussortierung der fehlerhaften Bauteile übernehmen. Bekannt sind in jedem Fall die Eingangsgrößen: Es liegen fertig montierte Pneumatikzylinder vor, die vom Mitsubishi-Roboter auf das Transportband übergeben werden. Es können die Farben silber, blau und rot eingeben werden. Zusätzlich erhält jeder Zylinder einen RFID-Chip. Ist keiner enthalten, wird der Zylinder als fehlerhaft aussortiert.

Der Output des Prozesses umfasst drei Register, in die einwandfreie Zylinder den Farben entsprechend sortiert vorliegen sollen.

Reparatur des Transportbandes

Durch die lange Stillstandszeit der Förderelemente hat sich das Bandmaterial verzogen, sodass sich das Band trotz laufenden Motor nicht bewegt hat. Daher war eine Demontage der Spanneinrichtung notwendig, um das Band wieder funktionstüchtig zu machen.

Sollte die Anlage im nächsten Wintersemester wieder in Betrieb genommen werden, so kann es sein, dass dieser Fehler wieder auftritt. Er lässt sich jedoch innerhalb von 10 Minuten wieder beheben.

Aufdeckung und Verbesserung von Mängeln im SPS-Programm

Das Transportband sowie die Sortiereinheit bestehen aus zwei mechanisch und elektrisch voneinander getrennten Modulen, die jeweils eine eigene SPS und eine eigene Bedieneinheit enthalten. Beide Systeme müssen getrennt voneinander in Betrieb genommen werden und interagieren nicht miteinander, was zu folgenden Nachteilen führt:

- Fall: Das Transportband wird eingeschaltet, aber nicht das Sortierband: Erzeugung eines Produktstaus vor dem Sortierband

- Fall: Das Transportband wird ausgeschaltet, aber nicht das Sortierband: Das Sortierband läuft unnötig weiter

- Fall: Wenn bei einem Band der Not-Aus gedrückt wird, läuft das andere Band trotzdem weiter - Sicherheitstechnisch nicht sinnvoll

- Fall: Nach Drahtbruch am Not-Aus-Schalter erfolgt ein automatischer Wiederanlauf der Maschine - Darf so nicht sein (Dies lässt sich einfach testen, indem einer der Stecker des Not-Aus während des laufenden Bandes herausgezogen wird. Bei Wiedereinstecken läuft es automatisch an)

Dies sind jedoch nicht die einzigen Nachteile, die während der Erforschung des Programms zum Vorschein traten. Das Programm wurde nach dem Trial an Error Prinzip (Diese Methode ist zwar kein sonderlich guter wissenschaftlicher Standard, im Rahmen unserer Ingenieurstätigkeit und fehlender Doku (wie oben bereits erwähnt) hier jedoch ein probates Mittel) ausprobiert und getestet, mit den verschiedenen Fällen, die auftreten können, wie Zylinder mit und ohne Deckel sowie Zylinder mit und ohne RFID Chip. Diese Checks werden auf dem Transportband durchgeführt, die Unterteilung nach Farben erfolgt im Sortierband. Es hat sich gezeigt, dass der Kamerasensor nicht zuverlässig funktioniert. Legt man einen Zylinder ohne Deckel auf das Band, wird die Kamera nicht jedes Mal ausgelöst. Der RFID-Sensor hingegen funktioniert einwandfrei, auch die anschließende Sortiereinheit weißt steuerungstechnisch keine gravierenden Mängel auf und funktioniert nach unseren Tests sehr gut.

Aus diesen Gründen haben wir uns zum Ziel gesetzt, das SPS-Programm, welches von der Firma Festo bereits vorgefertigt auf der Steuerung aufgespielt war, abzuändern und dabei die genannten Verbesserungsvorschläge einfließen zu lassen wobei der Fokus auf dem schwerer mit Mängeln behafteten Transportband liegt.

Programmierung der SPS

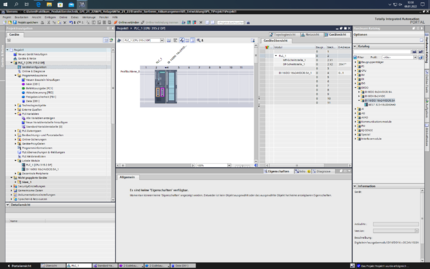

Als eine Schwierigkeit hat sich dabei herausgestellt, dass sich das vorhandene Programm nicht ohne weiteres von der SPS auf das TIA-Portal übertragen lässt.

Die SPS am Transportband ist eine Siemens 315-2F PN/DP. Sie verfügt über eine MPI-Schnittstelle, einen Profibus-Anschluss sowie einen Ethernet-Anschluss.

Die Kommunikation zwischen PC und SPS kann sehr einfach durch die Ethernet-Schnittstelle hergestellt werden. Möchte man das Programm aus dem Gerät in das TIA Portal laden, so können die Bausteine nur teilweise geladen werden. Es wird eine Fehlermeldung ausgeben, nach der das Laden von S7 GRAPH Funktionsbausteinen nicht möglich ist. Da die restlichen Programmbausteine nur unzureichend kommentiert sind und nur wenig Aufschluss über das Gesamtprogramm ergeben, muss es neu geschrieben werden. (Trotzdem liegt ein Back-Up des ursprünglichen Programms hier im SVN ab).

Die Programmierung der Steuerungssoftware ist für das Gesamtsystem sehr umfangreich und ist zeitlich nicht so vorangeschritten, dass eine komplette Fertigstellung möglich war. Das Programm an sich ist deswegen noch nicht lauffähig. Sie ist jedoch soweit vorangeschritten, dass der äußere Rahmen, sprich die Funktions-, Organisations- und Datenbausteine inklusive der Hardwarekonfiguration fertig sind. Zudem sind zwei Variablentabellen eingefügt worden. Unter "PLC Variablen" findet sich die Variablentabelle. In ihr sind die Sensoren und Aktoren mit ihren konkreten Bit- und Byteadressen an der SPS hinterlegt. Es gilt lediglich, die E/A Adressen hinzuzufügen, die mit dem Profibus-Modul gekoppelt sind.

In einem Globalen Datenbaustein "Data", der unter den regulären Programmbausteinen abgelegt ist, sind rein symbolische Variablen abgelegt. Diese Variablen werden in der Programmierung verwendet und erst in der Funktion "Befehlsausgabe" FC 1 den entsprechenden Variablen in der Standard-Variablentabelle zugewiesen. Dies bietet den Vorteil, unabhängig von der aktuellen Pinbelegung das Gesamtprogramm bereits fertig stellen zu können, ohne den genauen Anschluss der Geräte kennen zu müssen. Das Anwendungsprogramm wird damit teilweise (Hardware-Konfig muss sein) unabhängig von der Pinbelegung und kann universeller eingesetzt werden.

Hardwarekonfiguration und Einbindung des Profibus Moduls

Die Hardwarekonfiguration ist sehr einfach in wenigen Schritten durchzuführen. Dazu geht man in den entsprechenden Reiter in der Projektnavigation und wählt aus dem Hardwarekatalog die gewünschte SPS aus. An dem Transportband ist eine CPU vom Typ 315-2F PN/DP eingebaut in Verbindung mit einem E/A Modul mit 16 Eingangs und 16 Ausgangs- adressen (DI16/DO16 16x24VDC/0.5A im Hardwarekatalog).

Die CPU liegt auf Steckplatz 2, das E/A Modul an Nummer 3 der Profilschiene_0. Platz 1 ist immer für das Netzteil reserviert.

Weiterhin muss das Profibus-Modul noch mit eingebunden werden. Es handelt sich um das Koppelmodul SDPL-0404D-1004 der Firma Turck mit 4 digitalen Ein- und Ausgängen.

Für die Einbindung muss im Internet auf der Seite www.turck.de eine sogenannte GSD (Geräte-Stammdaten-Datei) heruntergeladen und entpackt werden.

Die beigefügte .txt Datei gibt an, dass für dieses Modul die Datei TRCKFF2A.GSG im TIA-Portal eingefügt werden muss. Dies geschieht unter Extras -> Geräte-Stammdaten verwalten

und der Installation der Datei. Dann taucht das Modul auf der rechten Seite im Hardwarekatalog unter "Weitere Feldgeräte" auf. Per Drag and Drop kann das Gerät eingefügt werden.

Dann muss noch das Profibus Netz hinzugefügt werden. Dazu muss in den Eigenschaften der PLC unter Profibus Schnittstelle Die Option "Neues Subnetz hinzufügen" gewählt werden. Es ist auf die richtige Wahl der Übertragungsgeschwindigkeit zu achten. Dann erscheint in der Netzsicht der Hardwarekonfiguration ein Rosa Balken. Im Koppelmodul steht "Nicht zugeordnet". Darauf ist zu klicken und die PLC als Master zu wählen und die virtuelle Profibus-Leitung erscheint weiß-rosa gestrichelt.

Damit ist die Hardwarekonfiguration normalerweise abgeschlossen. Allerdings hat sich im Zuge eines Tests mit einer anderen SPS ergeben, dass das Programm zwar die Profibus-Schnittstelle einbindet, nicht aber die konkrete Hardware-Konfiguration des Moduls, welche sich hinter der Schnittstelle verbirgt. Sobald die Profibus-Anbindung besteht, lässt sich auf der rechten Seite eine Auswahl von verschiedenen Modulgrößen und -arten auswählen. Bis jetzt konnte jedoch nicht die richtige gefunden werden.

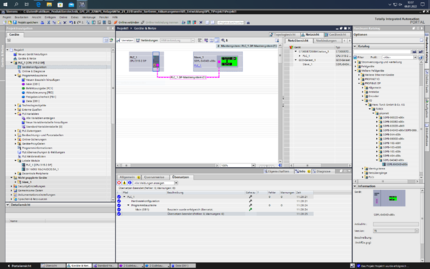

Programmstruktur

Die Main, im TIA Portal Ob1 genannt ist das Herzstück der Steuerung und bildet die Schnittstelle zwischen dem Betriebssystem und dem Anwenderprogramm. Hier wird das reguläre Steuerungsprogramm zyklisch abgearbeitet. Für das Verständnis der zyklischen Programmbearbeitung muss man zunächst verstehen, wie der OB1 arbeitet:

Die SPS liest bei Beginn eines jeden Programmdurchlaufs die anliegenden Eingänge ein. Dies wird Prozessabbild der Eingänge genannt. Mit diesem Prozessabbild werden dann die Bausteine, die im OB1 vorliegen, der Reihe nach abgearbeitet. Das Programm springt dazu in den entsprechenden Baustein, arbeitet ihn ab und springt dann in den OB1 zurück um dann in den nächsten Baustein zu springen. Ist der gesamte OB1 einmal komplett abgearbeitet worden, so bilden die aus den logischen Operationen erstellten Verknüpfungsergebnisse das Prozessabbild der Ausgänge, welche dann angesteuert werden. Danach fängt der OB1 wieder mit dem Prozessabbild der Eingänge an und der Durchlauf beginnt von neuem. Dies ist unter zyklischer Programmbearbeitung zu verstehen.

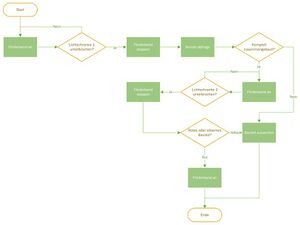

Im OB1 ist der Rahmen des Anwenderprogramms zu finden. Zunächst wird der Funktionsbaustein "Freigabesicherheit der Steuerung" ausgeführt. Er ist in GRAPH7 programmiert und führt vor jedem Programmstart die Einstellung der Grundstellung durch. Die eigentliche Programmierung des Programmablaufs steht noch aus.

Für die Freigabesicherheit der Steuerung gelten die Anforderungen, wie sie qualitativ im Programmablaufplan hinterlegt sind. Dort sind auch alle weiteren Ablaufsteuerungen sehr detailliert aufgeführt, leider nicht in der Grafcet Sprache, dafür in PAP. Die Freigabesicherheit wird durch den Merker "Data.Freigabe" ausgeschaltet und dessen Negation eingeschaltet. Dies ist so beabsichtigt, wenn man zusätzlich den OB100 betrachtet, der das Programm bei einer Störung unterbricht. Dort wird "Data.Freigabe" auf 1 gesetzt. Egal in welchem Baustein sich das Programm befindet, wird mit dem Freigabemerker die Kette ausgeschaltet und damit auch die Betriebsfreigabe zurückgesetzt. Am Ende des OB1 wird dann "Data.Freigabe" wieder auf 1 gesetzt und die Kontrolle der Freigabe beginnt von Neuem. Solange "Data.Freigabe" immer wieder zurückgesetzt wird, bleibt die Freigabe erhalten.

In der Freigabe selbst wird dann die Betriebsfreigabe "Data.Betrieb ok" aktiviert. Sind alle relevanten Aktionen für einen sicheren Betrieb erfüllt, so wird diese Variable auf 1 gesetzt, wobei darauf zu achten ist, dass diese Aktion am Ende der Kette die Kennung N erhält. Die Auslösung des Not-Aus (und weitere sicherheits- relevanten Dinge) werden dann an die Transition mit dem Sprung zurück zum Anfang gekoppelt, sodass die Freigabe automatisch endet, wenn der Not Aus betätigt wurde.

Anschließend muss die Betriebsfreigabe noch zur Aktivierung (und Deaktivierung) der Ablaufsteuerung verwendet werden.

Ausblick

Für die folgenden Semester ergeben sich bis zu einer einwandfrei funktionierenden Anlage noch diverse Hürden, insbesondere im Rahmen der SPS-Programmierung. Da wir in der Programmierung noch nicht so weit gekommen sind, wie eigentlich gewünscht, haben wir auf der Hardware vorsichtshalber nichts verändert. Das Programm auf den SPS- Modulen ist immer noch das Alte, daher können sich folgende Semester nochmals ein Bild vom Steuerungsablauf machen.

Zukünftige To-Do's für die Einheit Sortieren

1. Eingänge und Ausgänge an der SPS identifizieren/festlegen 2. Programmablaufplan um die Interaktion zwischen Transportband und Sortierband ergänzen

Anmerkung: Da an der Sortier-SPS kein Profibus-Modul angeschlossen ist, wird die Hardware-Konfiguration hier einfacher werden, als beim Transportband.

Zukünftige To-Do's am Transportband

1. Das Profibus-Modul richtig einbinden - Bis jetzt wird eine Fehlermeldung ausgegeben

2. E/A Adressen der Geräte am Profibus-Modul identifizieren - Einbindung in das SPS-Programm

3. Inbetriebnahme des Kamerasensors (insbesondere Verbindung mit der SPS)

4. Inbetriebnahme des RFID Sensors (wie beim Kamerasensor)

5. Herstellen einer Verbindung zwischen der Transportband-SPS und der Sortierband-SPS; am besten über die bereits verfügbaren Aus- und Eingänge neben den Bedienelementen

6. Programmierung der Transportband-SPS in Anlehnung an den Programmablaufplan

Weitere Anmerkungen:

Die Verarbeitung des Not-Aus und Start Stopp sind im ausführlichen PAP nicht enthalten, müssen im OB1 und einem weiteren Programmbaustein noch verarbeitet werden.

Wenn Störung : Nur Bänder aus und Reset und Start leuchten gleichzeitig mit 3 Hz. Wiederanlauf nach Reset und Start

Wenn Not Aus: Bänder aus, Hauptventil aus, und erst Stopp, dann Reset und dann Start drücken

Reflex-Sensor erkennt rot und schwarz, induktiver sensor erkennt silber

Unterlagen

Die Unterlagen zur Station Transferband befinden sich gesammelt in SVN.

Aktuelle Dokumentation liegt im Unterordner Wintersemester 21-22 ab.

Bezüglich der SPS Programmierung mit S7 GRAPH liegt ein Tutorial hier ab.

Literatur

- ↑ Datei: Datei:VISIO Transferband.vsdx (Originaldatei)

- ↑ Funktion: Datei:Quick-Start-Anleitung MPS500.pdf (Originaldatei), Studentenarbeit im GPE Praktikum, erstellt bei vorheringen Gruppenarbeiten

- ↑ Datei: Datei:Manuelle Bedienung MPS.pdf