Modulares mechatronisches Produktionssystem (MPS): Station Transferband

Autor: Mareen Rehberg und Carolin Mohs

Autor: Timo Malchus und Stefan Großecoßmann (Inbetriebnahme Wintersemester 2021/22)

Autor: Daniel Klassen und Dennis Weber ( Übertrag in TIA, Verbesserung der Kameratechnik)

Betreuer: Prof. Dr.-Ing. Göbel

Überblick

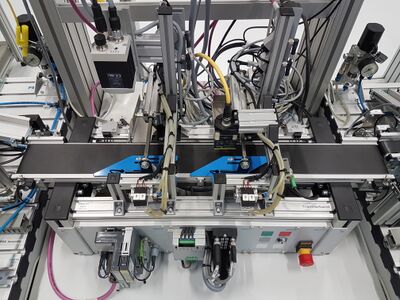

Die Station Transferband (siehe Abb. 1) befördert Werkstücke von der Station Montieren nach der Montage auf eine Rutsche, die zum Band der Station Sortieren führt.

Am ersten Modul wird geprüft, ob der Zylinder einen Deckel hat. Die Ankunft eines Teils wird mittels Lichtschranke abgefragt, damit das Band stoppt. Dann wird durch einen Sensor der vorhanden Deckel geprüft, wenn der Zylinder keinen Deckel besitzt wird dieser aussortiert. Dafür hält das Band vor der entsprechenden Rutsche und ein Schieber schiebt den Zylinder vom Band in den Speicher. Der Speicher wird durch einen Sensor überwacht. Sind die Speicher voll, wird das Teil aufgehalten und ein Blinklicht geht an. Der Werker muss die Speicher dann entleeren, damit die Produktion weiter geht. Nur Gutteile werden zur Station Sortieren weiter gelassen.

Inbetriebnahme

Als erstes wurde die Anlage nach Quickstart-Anleitung [4] der vorherigen Gruppenarbeiten gestartet. Folgende Schritte sind dort für die Station Transferband vorgesehen. Da die Stationen Transferband und Sortieren nicht unabhängig voneinander funktionieren müssen beide in Betrieb genommen werden. Die Inbetriebnahme kann durch die beschriebenen Precondition 1 bis 5 in dem Abschnitt #Inbetriebnahmetest durchgeführt werden.

Vorbereiten der Anlage

- Alle Not-Aus Schalter entriegeln

Einschalten der Anlage

- Druckluftversorgung herstellen (Kugelhahn / Wartungseinheiten öffnen)

- Spannungsversorgung herstellen (FI / Steckerleiste einschalten)

- Hauptschalter am Fließband einschalten und "Controller on" betätigen

- SPS der Station Transferband über Netzschalter einschalten und warten bis SPS hochgefahren ist

- SPS der Station Sortieren über Netzschalter einschalten und warten bis SPS hochgefahren ist

- Prüfen ob Wahlschalter der SPS auf "run" steht

Inbetriebnahmetest

Verwendete Daten

Hier wird alles aufgelistet inkl. Datum/Versionnummer, was zur Ausführung des Testfalls notwendig ist.

- SVN-Projektarchiv: Station Transferband und Station Sortieren in Version 4374

- Wikiartikel: Station Transferband oder Station Sortieren vom 08.01.2023

Die Testfälle im Detail

Die Tabelle zu den Testfällen lässt sich über den Knopf "Ausklappen" anzeigen.

Bezeichnung: Funktionstest der Sortierung vom Transferband und Sortierband

Erstellt von: Dennis Weber, Daniel Klassen

Erstellt am: 26.12.2022

Testinstanz: Versuch am Transferband und Sortierband

| Schritt Nr. | Beschreibung | Ausgangszustand | Aktion(en) | Erwartetes Ergebnis | Ergebnis | Bewertung | Bemerkung |

|---|---|---|---|---|---|---|---|

| Precondition 1 | Druckluft einschalten | Kein Druck auf der Druckluftleitung | Druck an den Druckluftanschluss (siehe Abb. 5) auf ca. 5bar aufdrehen, Druckminderer (siehe Abb. 6) an dem Transferband und Sortierband öffnen und prüfen ob ca. 4bar anliegen.   |

Druckluft auf den Schläuchen ist vorhanden | Die Zylinder sollten eingefahren sein | i.O. | |

| Precondition 2 | Transferband hochfahren | Transferband ist aus/stromlos | Notaus entriegeln, Schalter an der Steckdosenleiste (siehe Abb. 7) einschalten, Schalter am Umrichter (vor der Anlage unten Links siehe Abb. 8) einschalten, SPS des Transferbands einschalten  |

SPS Startet, Kamera führt Selbsttest aus (Blitz), Anlage ist betriebsbereit, SPS-Status ist auf grün (siehe LED RUN), Reset blinkt | Anlage ist betriebsbereit, SPS-Status ist auf grün (siehe LED RUN), Reset blinkt | i.O. | |

| Precondition 3 | Transferband in Automatikmodus bringen | Transferband läuft nicht, Reset blinkt | Stop auf Bedienpanel (Bp) betätigen, Reset auf Bp betätigen, 10 Sekunden warten, Start auf Bp betätigen | Reset hört auf zu blinken, Start leuchtet, Förderband läuft an | Transferband ist bereit um Kolben zu sortieren | i.O. | |

| Precondition 4 | Sortierband hochfahren | Sortierband ist aus/stromlos | SPS des Sortierbands einschalten | SPS Startet, Anlage ist betriebsbereit, SPS-Status ist auf grün (siehe LED RUN), Reset leuchtet | Anlage ist betriebsbereit, SPS-Status ist auf grün (siehe LED RUN), Reset leuchtet | i.O. | |

| Precondition 5 | Sortierband in Automatikmodus bringen | Reset leuchtet | Stop auf Bp betätigen, Reset auf Bp betätigen, 10 Sekunden warten, Start auf Bp betätigen | Reset hört auf zu leuchten, Start leuchtet nicht | Sortierband ist bereit um Kolben zu sortieren | i.O. | |

| Testschritt 1 | Kolben ohne Deckel aussortieren | Transferband im Automatikmodus | Kolben ohne blauen Deckel über die Rutsche auf das Transferband auflegen | Kolben wird über das Transferband zur Kamera beweget, Förderband stoppt unter der Kamera, Kamera macht ein Foto, Kein Deckel wird erkannt, Druckluftzylinder sortiert den Kolben aus, Transferband läuft weiter | Kolben ohne Deckel wurde aussortiert, Förderband läuft weiter | i.O. | |

| Testschritt 2 | Kolben mit Deckel ohne RFID Chip aussortieren | Anlage ist betriebsbereit | Kolben mit blauem Deckel ohne RFID Chip auf das Transferband (siehe Abb. 9) auflegen  |

Kolben wird über das Transferband zur Kamera beweget, Transferband stoppt unter der Kamera, Kamera macht ein Foto, Deckel wird erkannt, Transferband läuft weiter, Transferband stoppt unter RFID Chip Leser, RFID Chip wird nicht erkannt, Druckluftzylinder sortiert den Kolben aus, Transferband läuft weiter | Kolben mit Deckel ohne RFID Chip wurde aussortiert, Förderband läuft weiter | i.O. | |

| Testschritt 3 | Roter Kolben mit Deckel und RFID Chip wird am Sortierband sortiert | Anlage Sortierband und Transferband im Automatikmodus | Roten Kolben mit blauem Deckel und RFID Chip auf das Transferband auflegen | Kolben wird über das Transferband zur Kamera beweget, Transferband stoppt unter der Kamera, Kamera macht ein Foto, Deckel wird erkannt, Transferband läuft weiter, Transferband stoppt unter RFID Chip Leser, RFID Chip wird erkannt, Transferband läuft weiter, Sortierband startet, Stopperzylinder blockiert Kolben für kurze Zeit, Stopperzylinder fährt ein, 1. Sortierzylinder ausgefahren, Kolben wird an erster Rutsche aussortiert | Roter Kolben mit Deckel und RFID Chip wurde an erster Rutsche des Sortierbands aussortiert, Sortierband läuft weiter | i.O. | |

| Testschritt 4 ( Nicht möglich, kein Silber Kolben mit RFID Chip vorhanden!!!) | Silber Kolben mit Deckel und RFID Chip wird am Sortierband sortiert | Anlage Sortierband und Transferband im Automatikmodus | Silber Kolben mit blauem Deckel und RFID Chip auf das Transferband auflegen | Kolben wird über das Transferband zur Kamera beweget, Transferband stoppt unter der Kamera, Kamera macht ein Foto, Deckel wird erkannt, Transferband läuft weiter, Transferband stoppt unter RFID Chip Leser, RFID Chip wird erkannt, Transferband läuft weiter, Sortierband startet, Stopperzylinder blockiert Kolben für kurze Zeit, Stopperzylinder fährt ein, 2. Sortierzylinder ausgefahren, Kolben wird an zweiter Rutsche aussortiert | Silber Kolben mit Deckel und RFID Chip wurde an zweiter Rutsche des Sortierbands aussortiert, Sortierband läuft weiter | i.O. | |

| Testschritt 5 | Schwarzer Kolben mit Deckel und RFID Chip wird am Sortierband sortiert | Anlage Sortierband und Transferband im Automatikmodus | Schwarzer Kolben mit blauem Deckel und RFID Chip auf das Transferband auflegen | Kolben wird über das Transferband zur Kamera beweget, Transferband stoppt unter der Kamera, Kamera macht ein Foto, Deckel wird erkannt, Transferband läuft weiter, Transferband stoppt unter RFID Chip Leser, RFID Chip wird erkannt, Transferband läuft weiter, Sortierband startet, Stopperzylinder blockiert Kolben für kurze Zeit, Stopperzylinder fährt ein, Kolben wird an dritter Rutsche aussortiert | Schwarzer Kolben mit Deckel und RFID Chip wurde an dritter Rutsche des Sortierbands aussortiert, Sortierband läuft weiter | i.O. | |

| Postcondition 1 | Transferband und Sortierband herunterfahren | Transferband und Sortierband im Automatikmodus | Sortierband Bp Stop betätigen, Transferband Bp Stop betätigen, Druckluft an Haupthahn abdrehen, Druckminderer an beiden Stationen abdrehen, SPS des Sortierbands ausschalten, Umrichter des Transferbands ausschalten, SPS-Transferband ausschalten, Steckdosenleiste ausschalten | Druckluft = 0bar bei Druckminderer von Transferband und Sortierband, SPS aus (alle LEDs aus), Steckdosenleiste leuchtet nicht | Druckluft = 0bar bei Druckminderer von Transferband und Sortierband, SPS aus (alle LEDs aus), Steckdosenleiste leuchtet nicht | i.O. |

Manuelle Bedienung

Transferband und Sortieren zusammen

Die Funktion der Stationen Transferband und Sortieren sind aufgrund fehlender bzwl mangelhafter Dokumentation unbekannt. Legen Sie die einfachwirkenden Zylinder und Grundkörper aufs Band und versuchen Sie die Kriterien herauszufinden, nach denen aussortiert wird.

Bilder sind in der Beschreibung vorhanden [5].

Hinweis:

Wenn ein Lager voll ist, stoppt das Band und „Q2“ blinkt auf. Das Lager muss ausgeleert werden. Danach kann mit „Start“ die Produktion fortgeführt werden.

Schnittstellendokumentation

Die Station Transferband funktioniert nur in Kombination mit dem Automatikbetrieb des Station Montieren und der Station Sortieren. Um die Stationen später zu vereinzeln müssen zuerst die Schnittstellen dokumentiert werden.

Die fertigen Zylinder kommen von der Station Montieren auf das Transferband. Dies geschieht durch den Roboter. Nach dem Testen der Zylinder werden diese an die Station Montieren weiter gegeben.

Einleitung

Im Wintersemester 2022/23 werden im Schwerpunkt GPE verschiedene Projekte im Bereich Robotik und Automatisierungstechnik durchgeführt. Eines dieser Projekte besteht in der automatisierten Montagelinie und anschließenden Sortieranlage für Pneumatikzylinder. Sie wurde im Wintersemester 19/20 und 21/22 bereits hier beschrieben.

Die Anlage ist Teil der letzten Produktionsschritte in der MPS - Anlage. Dort erfolgt einerseits der Weitertransport der fertig montierten Zylinder, die der Mitsubishi Roboter hergestellt hat, sowie eine Qualitätsprüfung und eine Einteilung nach Farbe in verschiedene Magazine. Die Anlage ist seit längerer Zeit nicht mehr in Betrieb gewesen. Die Aufgabe ist es daher, die Anlage wieder zu aktivieren und eine Bestandsaufnahme über dessen Zustand zu machen, sowie mögliche Verbesserungen im System vorzunehmen.

Die Gruppe aus dem WS 21/22 hat sich mit der Herstellung einer Stromversorgungseinheit für den Mitsubishi-Roboter RV-2AJ beschäftigt. Da bei einem Stromausfall wichtige Sensordaten verloren gehen, die erst mit viel Handarbeit wieder hergestellt werden können, gilt es eine Überbrückungslösung zu schaffen, sodass der Datenverlust verhindert wird. Dieses Projekt wird jedoch im Artikel Modulares mechatronisches Produktionssystem (MPS): Station Roboter (Unterkapitel 2.5.2 Erweiterung Akkumanagement-System) detailliert beschrieben und erklärt.

Die Gruppe aus dem WS 22/23 hat sich mit der Optimierung des Kameramoduls des Transferbandes (Hardware- und Softwareseitig) und der Umprogrammierung der Steuerungssoftware des Transfer- und Sortierbandes beschäftigt. Dabei konnten erfolgreich die alten Step7 SPS-Programme im TIA-Portal umprogrammiert werden.

Struktur und Funktion der Anlage

Zu Anfang des Projekts im WS 21/22 wurde die Anlage in einem vernachlässigten Zustand vorgefunden. Sämtliche Komponenten waren verstaubt, die Leitungen lagen unsortiert und durcheinander auf dem mobilen Wagen, auf dem das System installiert ist. Erster Schritt ist daher, sich einen Überblick über die Struktur und den Aufbau der Anlage zu verschaffen.

Sehr wichtig ist zunächst der Funktionsablauf des Steuerungsprogramms, um ein Verständnis vom produktionstechnischen Ablaufs der Anlage zu erhalten. Zentrale Bestandteile sind ein Kamerasensor (Modell SBOI-Q-R1C) der Firma Festo, ein RFID-Sensor der Firma Turck (TN-CK40-H1147), sowie Lichtschranken, Reflexsensoren und zwei Zylinder, die die Aussortierung der fehlerhaften Bauteile übernehmen. Bekannt sind in jedem Fall die Eingangsgrößen: Es liegen fertig montierte Pneumatikzylinder vor, die vom Mitsubishi-Roboter auf das Transportband übergeben werden. Es können die Farben silber, schwarz und rot eingeben werden. Zusätzlich enthalten einige Zylinder einen RFID-Chip. Ist keiner enthalten, wird der Zylinder als fehlerhaft aussortiert.

Der Output des Prozesses umfasst drei Register, in die einwandfreie Zylinder den Farben entsprechend sortiert vorliegen sollen.

Reparatur des Transportbandes

Durch die lange Stillstandszeit der Förderelemente hat sich das Bandmaterial verzogen, sodass sich das Band trotz laufenden Motor nicht bewegt hat. Daher war eine Demontage der Spanneinrichtung notwendig, um das Band wieder funktionstüchtig zu machen.

Sollte die Anlage im nächsten Wintersemester wieder in Betrieb genommen werden, so kann es sein, dass dieser Fehler wieder auftritt. Er lässt sich jedoch innerhalb von 10 Minuten wieder beheben.

Aufdeckung und Verbesserung von Mängeln im SPS-Programm

Das Transportband sowie die Sortiereinheit bestehen aus zwei mechanisch und elektrisch voneinander getrennten Modulen, die jeweils eine eigene SPS und eine eigene Bedieneinheit enthalten. Beide Systeme müssen getrennt voneinander in Betrieb genommen werden und interagieren nicht miteinander, was zu folgenden Nachteilen führt:

- Fall: Das Transportband wird eingeschaltet, aber nicht das Sortierband: Erzeugung eines Produktstaus vor dem Sortierband

- Fall: Das Transportband wird ausgeschaltet, aber nicht das Sortierband: Das Sortierband läuft unnötig weiter

- Fall: Wenn bei einem Band der Not-Aus gedrückt wird, läuft das andere Band trotzdem weiter - Sicherheitstechnisch nicht sinnvoll

- Fall: Nach Drahtbruch am Not-Aus-Schalter erfolgt ein automatischer Wiederanlauf der Maschine - Darf so nicht sein (Dies lässt sich einfach testen, indem einer der Stecker des Not-Aus während des laufenden Bandes herausgezogen wird. Bei Wiedereinstecken läuft es automatisch an)

Dies sind jedoch nicht die einzigen Nachteile, die während der Erforschung des Programms im WS 21/22 zum Vorschein traten. Das Programm wurde nach dem Trial an Error Prinzip (Diese Methode ist zwar kein sonderlich guter wissenschaftlicher Standard, im Rahmen unserer Ingenieurstätigkeit und fehlender Doku (wie oben bereits erwähnt) hier jedoch ein probates Mittel) ausprobiert und getestet, mit den verschiedenen Fällen, die auftreten können, wie Zylinder mit und ohne Deckel sowie Zylinder mit und ohne RFID Chip. Diese Checks werden auf dem Transportband durchgeführt, die Unterteilung nach Farben erfolgt im Sortierband. Es hat sich gezeigt, dass der Kamerasensor nicht zuverlässig funktioniert. Legt man einen Zylinder ohne Deckel auf das Band, wird die Kamera nicht jedes Mal ausgelöst. Der RFID-Sensor hingegen funktioniert einwandfrei, auch die anschließende Sortiereinheit weißt steuerungstechnisch keine gravierenden Mängel auf und funktioniert nach unseren Tests sehr gut. Aus diesen Gründen hat sich die Gruppe im WS 21/22 zum Ziel gesetzt, das SPS-Programm, welches von der Firma Festo bereits vorgefertigt auf der Steuerung aufgespielt war, abzuändern und dabei die genannten Verbesserungsvorschläge einfließen zu lassen wobei der Fokus auf dem schwerer mit Mängeln behafteten Transportband liegt.

Im WS 22/23 konnten die Probleme mit der Deckelerkennung mittels Optimierung der Kamerasoftware behoben werden. Entsprechende Anleitungen finden sich unten in der Literatur als PDF Datei[6] [7], Docsx [8] [9] oder per QR Code auf der rechten Seite.

Programmierung der SPS

Die SPS am Transportband ist eine Siemens 315-2F PN/DP. Sie verfügt über eine MPI-Schnittstelle, einen Profibus-Anschluss sowie einen Ethernet-Anschluss. Die Kommunikation zwischen PC und SPS kann sehr einfach durch die Ethernet-Schnittstelle hergestellt werden. Die alten, teilweise fehlerbehafteten Step7-Programme, die im TIA-Portal durch schreibgeschützte oder nicht unterstützte Bausteine, nicht einsehbar waren, wurden durch vollständig im TIA-Portal programmierte Programme ersetzt. Das neue Programm für das Transferband kann hier [10] gefunden werden.

E/A-Adressen

Folgende Tabelle enthält die Ein- und Ausgangsadressen (exportiert aus dem TIA-Projekt).

| Name | Data Type | Logical Address | Comment |

|---|---|---|---|

| RFID_Tag_available | Bool | %M3.1 | RFID tag available / Werkstueck mit RFID erkannt |

| error_slide | Bool | %M20.1 | Error: Slide full / Fehler: Rutsche voll |

| pEd_Done_reset | Bool | %M5.6 | Merker: Reset beendet |

| F2Hz | Bool | %M100.3 | Flag memory / Taktmerker 0,5 S / 2 Hz |

| F2_5Hz | Bool | %M100.2 | Flag memory / Taktmerker 0,4 S / 2,5 Hz |

| F5Hz | Bool | %M100.1 | Flag memory / Taktmerker 0,2 S / 5 Hz |

| F1Hz | Bool | %M100.5 | Flag memory / Taktmerker 1,0 S / 1 Hz |

| F1_25Hz | Bool | %M100.4 | Flag memory / Taktmerker 0,8 S / 1,25 Hz |

| -1B3 | Bool | %E0.6 | Transfersystem-Sensor: Materialausgang / Conveyor: Part output position |

| RFID_init | Bool | %M4.0 | Merker: RFID Initialisierung |

| RFID_read | Bool | %M4.1 | Merker: RFID liest |

| automaticMode | Bool | %M2.0 | Automatikbetrieb / Automatic mode |

| -1K1_A1 | Bool | %A0.4 | Transferstrecke Rechtslauf / Transferline clockwise rotation |

| -1K1_A2 | Bool | %A0.5 | Transferstrecke Linkslauf / Transferline counter-clockwise rotation |

| -1K1_A3 | Bool | %A0.6 | Transferstrecke langsam / Transferline slow |

| -1M1_RFID | Bool | %A2.0 | Zylinder ausfahren / extend cylinder |

| -1M2_RFID | Bool | %A2.1 | Zylinder einfahren / retract cylinder |

| -3B1_RFID | Bool | %E2.2 | Rutsche nicht voll / slide not full |

| -4B1_RFID | Bool | %E2.3 | Werkstueck erkannt / Workpiece detected |

| -P1 | Bool | %A0.0 | Leuchtmelder Start / Lamp Start |

| -P2 | Bool | %A0.1 | Leuchtmelder Reset / Lamp Initial position |

| -P3 | Bool | %A0.2 | Leuchtmelder Q1 / Lamp special Function Q1 |

| -P4 | Bool | %A0.3 | Leuchtmelder Q2 / Lamp special Function Q2 |

| -S1 | Bool | %E0.0 | Taster Start / Start button |

| -S2 | Bool | %E0.1 | Taster Stop / Stop button |

| -S3 | Bool | %E0.2 | Schalter Automatik-Manuell / Automatic-manual switch |

| -S4 | Bool | %E0.3 | Taster Richten / Reset button |

| -1B1 | Bool | %E0.4 | Transfersystem-Sensor: Materialeingang / Conveyor: Part input position |

| -1B1_RFID | Bool | %E2.0 | Zylinder eingefahren / cylinder retracted |

| RFID_write | Bool | %M4.2 | Merker: RFID schreibt |

| -S5 | Bool | %E0.7 | Not-Aus Signal / Emergency stop signal |

| resetMode | Bool | %M1.6 | Referenzfahrt / Reset mode |

| startUpFlag | Bool | %M3.0 | Merker für Programmstart |

| tagValue | Byte | %MB8 | First RFID tag value / Erster RFID Wert |

| F0_5Hz | Bool | %M100.7 | Flag memory / Taktmerker 2,0 S / 0,5 Hz |

| F0_625Hz | Bool | %M100.6 | Flag memory / Taktmerker 1,6 S / 0,625 Hz |

| F10Hz | Bool | %M100.0 | Flag memory / Taktmerker 0,1 S / 10 Hz |

| -1B1_AKE | Bool | %E1.0 | Zylinder eingefahren / Cylinder retracted |

| -1M1_AKE | Bool | %A1.0 | Zylinder ausfahren / Eject cylinder |

| partNotOK_AKE | Bool | %E1.6 | Bad part / Schlechtteil |

| partOK_AKE | Bool | %E1.5 | Good part / Gutteil |

| -3B1_AKE | Bool | %E1.2 | Rutsche nicht voll / Slide not full |

| -2B1_AKE | Bool | %E1.1 | Gutteil erkannt / Good part detected |

| cam_belt_off | Bool | %M10.3 | CAM Module: switch conveyor off |

| cam_belt_on | Bool | %M10.2 | CAM Module: switch conveyor on |

| rfid_belt_off | Bool | %M10.1 | RFID Module: switch conveyor off |

| rfid_belt_on | Bool | %M10.0 | RFID Module: switch conveyor on |

| camReady_AKE | Bool | %E1.4 | Cam ready / Kamera betriebsbereit |

| -4B1_AKE | Bool | %E1.3 | Werkstueck erkannt / Workpiece detected |

| triggerCam_AKE | Bool | %A1.4 | Trigger cam / Kamera triggern |

| -1M2_AKE | Bool | %A1.1 | Zylinder einfahren / Retract cylinder |

| haltReset1 | Bool | %M4.3 | Halt sequence S7-Graph: Reset mode / Stopp S7-Graph Sequenz: Reset |

| haltReset2 | Bool | %M4.4 | Halt sequence S7-Graph: Reset mode / Stopp S7-Graph Sequenz: Reset |

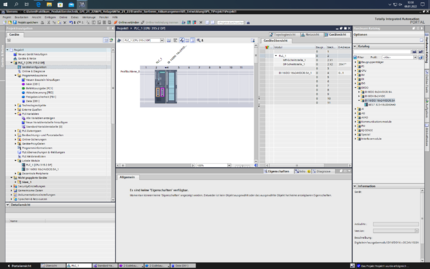

Hardwarekonfiguration und Einbindung des Profibus Moduls

Da das neue TIA-Programm lauffähig ist, muss bei Änderungen des Programmes keine Hardwarekonfiguration erfolgen. Falls auf die vorhandene SPS in Zukunft ein neues Programm geladen werden soll, kann mit folgenden Schritten die Hardwarekonfiguration (siehe Abb.10) im TIA-Portal als erster Schritt durchgeführt werden. Die Hardwarekonfiguration ist sehr einfach in wenigen Schritten durchzuführen. Dazu geht man in den entsprechenden Reiter in der Projektnavigation und wählt aus dem Hardwarekatalog die gewünschte SPS aus. An dem Transportband ist eine CPU vom Typ 315-2F PN/DP eingebaut in Verbindung mit einem E/A Modul mit 16 Eingangs und 16 Ausgangs- adressen (DI16/DO16 16x24VDC/0.5A im Hardwarekatalog).

Die CPU liegt auf Steckplatz 2, das E/A Modul an Nummer 3 der Profilschiene_0. Platz 1 ist immer für das Netzteil reserviert.

Weiterhin muss das Profibus-Modul noch mit eingebunden werden. Es handelt sich um das Koppelmodul SDPL-0404D-1004 der Firma Turck mit 4 digitalen Ein- und Ausgängen.

Für die Einbindung muss im Internet auf der Seite www.turck.de eine sogenannte GSD (Geräte-Stammdaten-Datei) heruntergeladen und entpackt werden.

Die beigefügte .txt Datei gibt an, dass für dieses Modul die Datei TRCKFF2A.GSG im TIA-Portal eingefügt werden muss. Dies geschieht unter Extras -> Geräte-Stammdaten verwalten

und der Installation der Datei. Dann taucht das Modul auf der rechten Seite im Hardwarekatalog unter "Weitere Feldgeräte" auf. Per Drag and Drop kann das Gerät eingefügt werden.

Dann muss noch das Profibus Netz hinzugefügt werden. Dazu muss in den Eigenschaften der PLC unter Profibus Schnittstelle Die Option "Neues Subnetz hinzufügen" gewählt werden. Es ist auf die richtige Wahl der Übertragungsgeschwindigkeit zu achten. Dann erscheint in der Netzsicht der Hardwarekonfiguration ein Rosa Balken. Im Koppelmodul steht "Nicht zugeordnet". Darauf ist zu klicken und die PLC als Master zu wählen und die virtuelle Profibus-Leitung erscheint weiß-rosa gestrichelt.

Damit ist die Hardwarekonfiguration (siehe Abb.11) normalerweise abgeschlossen. Allerdings hat sich im Zuge eines Tests mit einer anderen SPS ergeben, dass das Programm zwar die Profibus-Schnittstelle einbindet, nicht aber die konkrete Hardware-Konfiguration des Moduls, welche sich hinter der Schnittstelle verbirgt. Sobald die Profibus-Anbindung besteht, lässt sich auf der rechten Seite eine Auswahl von verschiedenen Modulgrößen und -arten auswählen. Bis jetzt konnte jedoch nicht die richtige gefunden werden.

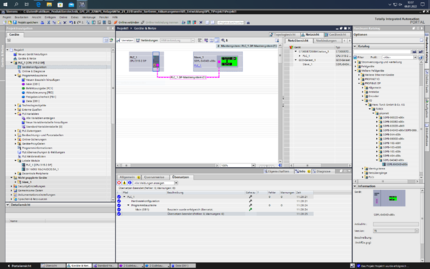

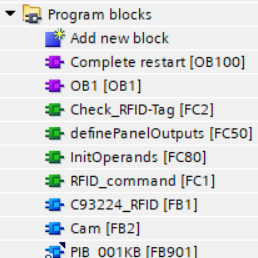

Programmstruktur

Da das Step7 Programm, mit welchem die Station Transfer bisher lief, lauffähig war konnte sich bei der Programmierung des Programmes der Station im TIA-Portal soweit es ging an dem Step7 Programm orientiert werden. Programmbausteine.png Abbildung 12 zeigt die Programmblöcke. Folgende Tabelle bezieht sich auf Abbildung 12 und erläutert die Funktionen der einzelnen Blöcke.

| Programmbaustein | Funktion | Programmiersprache |

|---|---|---|

| Complete Restart [OB100] | Zurücksetzen aller Ausgangsbytes und Setzten des Initialisierungs-Merkers. Aufruf von FC80. Ein OB100 (Organisationsbaustein 100) wird einmalig beim (Neu-)Start und noch vor dem MainOB (OB1) ausgeführt. | STL |

| OB1 [OB1] | Haupt (Main) Baustein. Ruft alle FCs, FBs und Profibus Bausteine für das RFID Modul auf. | KOP/FUP |

| Check_RFID-Tag [FC2] | Überprüfung ob RFID-Chip in Teil vorhanden | KOP/FUP |

| definePanelOutputs [FC50] | Ausgänge Bedienfeld | KOP/FUP |

| InitOperands [FC80] | Anlauf-Initialisierung | KOP/FUP und STL |

| RFID_commands [FC1] | Definierung von RFID-Befehlen | KOP/FUP |

| C9224_RFID [FB1] | Schrittkette für RFID-Modul | Graph |

| Cam [FB2] | Schrittkette für Kamera-Modul | Graph |

| PIB_001KB [FB901] | Schreibgeschützer Baustein von Festo (für Profibus-Modul des RFID-Moduls) | - |

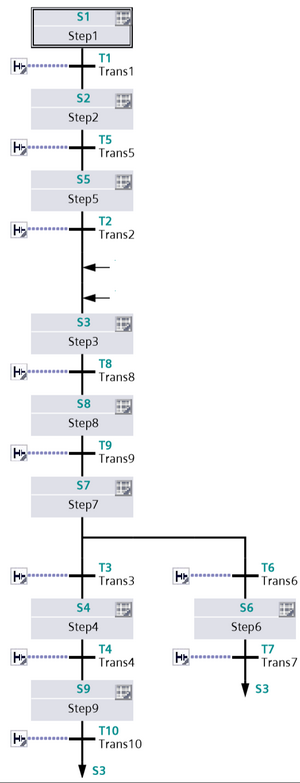

Bei der Programmierung der Schrittkette wurde sich an der vorhandenen Schrittkette aus dem S7-Programm orientiert. Abbildung 13 zeigt die Schrittkette des Kameramoduls. Das Band läuft erst, sobald ein Teil die Lichtschranke am anfang des Bandes passiert (-1B1). Das Band fährt solange bis das Bauteil bei der Lichtschranke an der Kamera ankommt (-4B1). Bis S5 wird Zustand des Kameramoduls überprüft. S1 ist der Initialschritt bei dem gestartet wird. In der Transition T1 wird abgefragt ob die Rutsch des Kameramoduls leer ist, ob ein Teil vor der Lichtschranke der erkannt wurde und ob der Reset-Taster gedrückt wurde. In S2 wird sichergestellt, dass der Aussortierzylinder der Kamera ausgefahren ist und das Band steht. Danach wird der Aussortierzylinder auf seine Endlage, die Kamera auf ihre Startbereitschaft und der Füllstand Rutsche geprüft (T5). Dann verweilt das Programm in diesem Status, bis der Start-Taster betätigt wird (T2). In S3 wird das Förderband eingeschaltet, bis ein Teil von der Kamera Lichtschranke erkannt wird (T8). Wurde ein Teil erkannt, wird das Förderband gestoppt und die Kamera getriggert, um ein Bild des Bauteils zu machen (S8). Dann verweilt das Teil für eine halbe Sekunde,während die Kamerasoftware das Bild auswertet bis die Kamera wieder bereit ist. Das Band bleibt stehen (S7) bis die Kamera ein Ausgangssignal sendet ob das Teil OK (T6) oder nicht OK (T3). Ist das Teil OK läuft das Band weiter (S6) bis ein neues Teil erkannt wird (T7). Ist das Teil nicht OK wird der Aussortierzylinder eingefahren (S4), um das Teil auszusortieren. Nach Erreichen der Endlage (T4) wird der Zylinder wieder ausgefahren (S9) bis das nächste Teil von der Lichtschranke erkannt wird (T10).

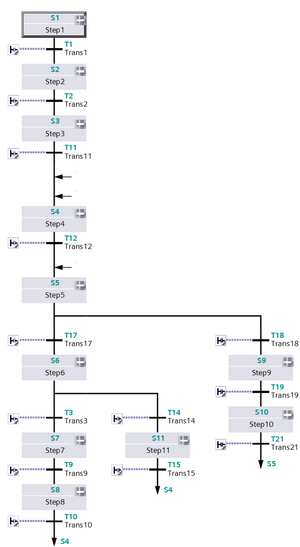

Abbildung 14 zeigt die Schrittkette des RFID-Moduls, welches nach dem Kamera Modul kommt. S1 ist der Initialisierungsschritt. Wie auch beim Kameramodul wird zuerst der Zustand des Moduls überprüft. in T1 wird überprüft ob die Rutsche des RFID-Moduls leer ist und ob die Reset-Taste betätigt wurde (einmalig). In S2 wird der Aussortierzylinder des RFID-Moduls ausgefahren, das RFID-Modul inititalisiert und der FC1 aufgerufen, damit im folgenden die dort definierten Befehle genutzt werden können. In T2 geprüft, ob die Initialisierung des RFID-Moduls abgeschlossen wurde. Danach wird in S3 der Reset-Mode gesetzt und das Modul wartet auf die Betätigung vom Start Taster (T11). Ab S4 beginnt der Aktivierung des RFID-Leseprozesses, dem Einschalten des Förderbandes und des Automatikbetriebs (S4) der eigentliche Aussortierprozess. Wenn ein Werkstück beim RFID-Modul von der Lichtschranke (-4B1) erkannt wird (T12), wird das Band gestoppt (S5). Anschließend wird geprüft, ob die Rutsche voll ist (T18) oder nicht (T17). Ist die Rutsche voll, wird der Automatikbetrieb zurückgesetzt und dem Programm ein Fehlerzustand gemeldet (S9), bis die Rutsche geleert und der Start Taster betätigt wird (T19). Ist dies passiert, wird der Fehlerzustand zurückgesetzt und der Automatikbetrieb wieder aktiviert. Das Programm springt dann wieder vor S5. Ist die Rutsche leer (T17), überprüft das RFID-Modul, ob sich ein Bauteil mit RFID-Chip unter diesem befindet. Ist ein Chip vorhanden (T14) wird das Band wieder eingeschaltet (S11), bis erneut ein Bauteil von der Lichtschranke erkannt wird (T15). Ist kein Chip vorhanden (T3) fährt der Aussortierzylinder ein (S7), bis er in der Endlage ist (T9). Danach wird das Förderband nach 1.5 Sekunden (T10) wieder eingeschaltet (S8/S4).

Ausblick

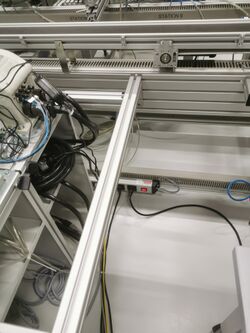

Da mit der Programmierung im WS 22/23 abgeschlossen werden konnte, ergibt sich für die folgende Gruppe eine eventuelle Verbesserung des Leitungsmanagements durch die Anbringung eines Kabelkanals, auf das neu angebrachte Aluminium-Profil.

Zukünftige To-Do's für die Einheit Transferband

- 1. Befestigung des Transferbands auf dem Tisch, um ein verschieben zu verhindern.

- 2. Das Blinken der Bedienelemente ist im SPS-Programm anzupassen

- 3. Ein Kabelkanal ist auf der Rückseite der Tische anzubringen, um die Kabel zu verstauen.

- 4. Das HMI muss an der Station eingebunden werden.

Unterlagen

Die Unterlagen zur Station Transferband befinden sich gesammelt in SVN.

Aktuelle Dokumentation liegt im Unterordner Wintersemester 2022-23.

Bezüglich der SPS Programmierung mit S7 GRAPH liegt ein Tutorial hier ab.

Die Anleitungen für die Kamera liegen hier unter folgendem Link als PDF Datei.

Das SPS-Programm (TIA Portal) für diese Station ist hier im SVN abgelegt.

Literatur

- ↑ Datei: Datei:Transferband Programmablaufplan.zip (Originaldatei)

- ↑ Datei: Datei:Transferband Programmablaufplan.zip (Originaldatei)

- ↑ Datei: Datei:Transferband Programmablaufplan.zip (Originaldatei)

- ↑ Funktion: Datei:Quick-Start-Anleitung MPS500.pdf (Originaldatei), Studentenarbeit im GPE Praktikum, erstellt bei vorheringen Gruppenarbeiten

- ↑ Datei: Datei:Manuelle Bedienung MPS.pdf

- ↑ Datei: Medium:Kamera_Modul_Transferband_Schnellstart.pdf

- ↑ Datei:Medium:Kamera Modul Transferband Anleitung.pdf

- ↑ Datei: Medium:KameraVerbindungSchnellstart.docx

- ↑ Datei:Medium:CheckOptiAnleitung.docx

- ↑ Datei: Medium:TransferbandTIAProgramm.zip