Produktion eines HSHL-Getränkeuntersetzers: Schweißen (Station 2)

- zurück zur Seite: Praktikum Produktionstechnik

- zurück zur Seite: Mechatronisches Produktionssystem zur Produktion eines HSHL-Getränkuntersetzers

Wichtige weiterführende Artikel:

- zum Artikel: Industrieroboter Mitsubishi RV-2AJ

- zum Artikel Modulares mechatronisches Produktionssystem (MPS): Station Roboter

Einleitung

Im Rahmen des Mechatronikstudiums an der Hochschule Hamm - Lippstadt, ist es Teil des 7. Semesters das Produktionstechnik Praktikums zu absolvieren. Dieses Projekt wurde in dem Studienschwerpunkt „Global Production Engineering III“ durchgeführt und beschäftigt sich mit dem Umgang von automatisierten Systemen. Zu diesem Zwecke besteht die Aufgabe darin ein Teil einer Produktionsanlage zu entwickeln, welches als Gesamtkonzept einen Untersetzer vollautomatisch zusammenfügen soll.

Etwas detaillierter besteht diese Produktionsanlage aus den Stationen Kommissionierung, Montieren, Verschweißen und schließlich Verpacken.

Das Verpacken wird in diesem Semester vernachlässigt und über eine Art Auswerfer realisiert, sodass das Endprodukt auch von dem Förderband entnommen wird.

Gesamtkonzept

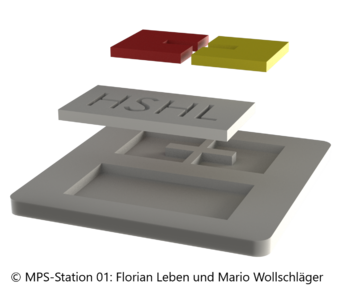

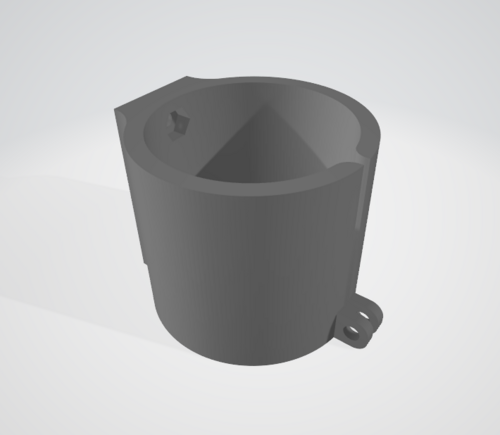

Die Gesamtaufgabe dieser Anlage ist die Produktion von HSHL-Getränkeuntersetzer(siehe Abb. 2), welche als Werbegeschenke dienen können. Für die Umsetzung dieses Projekts wurden vorab spezifische Anforderungen gestellt:

- Projekt soll nachhaltig sein → Weiterentwicklungs-Möglichkeiten für nachfolgende Semester

- System soll auf verschiedene Stationen aufteilbar sein

- Getränkeuntersetzer sollen individualisierbar sein

- Nutzung des vorhandenen Förderbands der MPS-Anlage als gemeinsame Schnittstelle

Folgende Stationen waren im Rahmen des Praktikums mit an der Produktionsanlage beteiligt:

- Förderband - Station Bandanlage

- Picker (Montage) - Station Produktion eines HSHL-Getränkeuntersetzers: Kommissionierung (Station 1)

- Kommissionierung - Station Produktion eines HSHL-Getränkeuntersetzers: Montage (Station 3)

- Schweißen - Station Produktion eines HSHL-Getränkeuntersetzers: Schweißen (Station 2)

Aufgabe der Station

Aus den Jahren zuvor wurden die Einlegebauteile des HSHL-Untersetzers mittels Klebstoff in der Grundplatte fixiert. Dabei ergaben sich folgende Problemstellungen:

- Klebstoff härtet in den Leistungen aus.

- Spülprozesse müssen gefahren werden, damit der gesamte Klebstoff aus den Leitungen entfernt wird.

- Bei verhärtetem Klebstoff in den Leitungen, müssen alle Komponenten für die Inbetriebnahme ausgetauscht werden.

Um diesen Problemen ein Ende zu setzen, wurde die Station Kleben durch die Station Schweißen ersetzt.

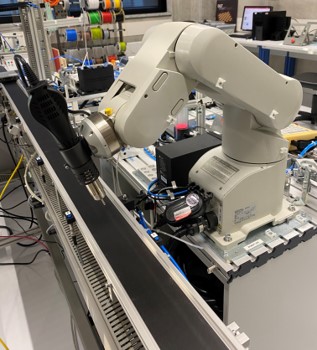

Herzstück dieser Station bildet der Industrieroboter Mitsubishi RV-2AJ der zuvor Bestandteil eines weiteren Projektes im Studiengang Mechatronik fungierte: Modulares mechatronisches Produktionssystem (MPS): Station Roboter.

Im Rahmen dieses Projektes wurde auf dem Wissensstand des Industrieroboter Mitsubishi RV-2AJ und dem Modulares mechatronisches Produktionssystem (MPS): Station Roboter gearbeitet. Alle neuen Erkenntnisse wurden in die genannten Artikel mit eingepflegt.

Vorgehensweise nach dem V-Modell

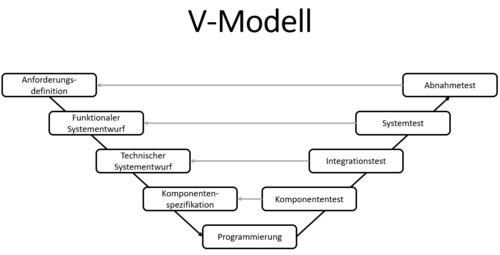

Das V-Modell (siehe Abb.3) wird eingesetzt, um dem Benutzer bei der Organisation und Durchführung eines anstehenden Projekts zu helfen. Es visualisiert das lineare Vorgehen der einzelnen Projektphasen. Angefangen bei den Anforderungen des Projekts begleitet es den Benutzer bis schlussendlich der Abnahmetest das erfolgreiche Abschließen des Projekts bestätigt. Dabei sind die einzelnen Schritte des absteigenden Pfades mit den korrespondierenden Schritte des aufsteigenden Pfades sinnhaftig miteinander verknüpft und bauen aufeinander auf.

Anforderungsdefinition

Zu Beginn eines jeden Projektes müssen zunächst die Anforderungen gestellt werden. Diese Anforderungen beziehen sich auf Aufgaben, die das Projekt beinhalten.

Für das Projekt der Station Schweißen im Gesamtprojekt des HSHL-Getränkeuntersetzern wurden die Anforderungen nach folgenden Aspekten definiert:

- Aufbau und Einbindung der Station

- Verbindung der zu fügenden Bauteile

- Benutzung von Software und Hardware

- Sicherheit und wie diese gewährleistet wird

- Dokumentation

| ID | Typ (Info/Anforderung) | Kapitel | Inhalt | Ersteller | Datum | Durchsicht von | am | Status Auftragnehmer | Kommentar Auftragnehmer | Status Auftraggeber | Kommentar Auftraggeber |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 001 | 1 | Einleitung | |||||||||

| 002 | 1 | An der Produktionslinie der MPS_Anlage soll eine Station weiterentwickelt werden, die eine Schweißung des Getränkeuntersetzter gewährleistet, hierfür muss ein Lötkolben in ein bestehendes System integriert werden, die Programmierung vorgenommen und eine neue Halterung entwickelt werden. Ebenso soll ein Verständnis für die allgemeine Anlage und im Speziellen für diese Station geschaffen werden. | Daniel Hilgers | 29.10.2024 | |||||||

| 003 | 1 | ||||||||||

| 004 | I | 2 | Aufbau | ||||||||

| 005 | A | 2 | Der Aufbau muss technisch umsetzbar und zeitlich realisierbar sein | Daniel Hilgers | 17.10.2024 | ||||||

| 006 | A | 2 | Der Aufbau muss eine Heißluftlötstation und passenden Lötkolben beinhalten | Daniel Hilgers | 17.10.2024 | ||||||

| 007 | A | 2 | Der Roboter muss einen Lötkolben führen können | Daniel Hilgers | 17.10.2024 | ||||||

| 008 | A | 2 | Die Station muss sich in die Produktion durch Förderband einpflegen | Daniel Hilgers | 17.10.2024 | ||||||

| 009 | A | 2 | Der Roboter soll über die gängige Software angesteuert und programmiert werden | Daniel Hilgers | 17.10.2024 | ||||||

| 010 | I | 3 | Schnittstelle | ||||||||

| 011 | A | 3 | Die Heißluftstation muss an einem Standard-Steckdosen-Anschluss an 230V AC angeschlossen werden | Daniel Hilgers | 17.10.2024 | ||||||

| 012 | A | 3 | Der Getränkeuntersetzer muss an der passenden Station pausieren, bis die Schweißung vorgenommen wurde | Daniel Hilgers | 17.10.2024 | ||||||

| 013 | A | 3 | Bearbeitung muss auf dem Träger stattfinden | Daniel Hilgers | 17.10.2024 | ||||||

| 014 | A | 3 | Die Station muss so eingebunden seien, dass die Schweißung beginnt, sobald der Wagen die Station erreicht hat | Daniel Hilgers | 17.10.2024 | ||||||

| 015 | A | 3 | Nach dem Schweißvorgang muss ein Freigabesignal abgesetzt werden | Daniel Hilgers | 17.10.2024 | ||||||

| 016 | A | 3 | Der Roboterarm muss über die RS-232 Schnittstelle mit dem PC verbunden werden | Daniel Hilgers | 17.10.2024 | ||||||

| 017 | A | 3 | Die Heißluftstation muss eingeschaltet werden vor dem Schweißvorgang | Daniel Hilgers | 17.10.2024 | ||||||

| 018 | A | 3 | Die Heißluftstation muss ausgeschaltet werden nach dem Schweißvorgang | Daniel Hilgers | 17.10.2024 | ||||||

| 019 | A | 3 | Die I/O-Box soll eingebunden werden in den Prozessablauf | Daniel Hilgers | 17.10.2024 | ||||||

| 020 | I | 4 | Software / Werkzeuge | ||||||||

| 021 | A | 4 | Versuchsaufbau muss mit Standardwerkzeug montierbar sein | Daniel Hilgers | 17.10.2024 | ||||||

| 022 | A | 4 | Alle gängigen Bauteiländerungen müssen über SolidWorks vorgenommen werden | Daniel Hilgers | 17.10.2024 | ||||||

| 023 | A | 4 | Der Mitsubishi Melfa muss über die gängige Software (Ciros Studio) programmiert werden | Daniel Hilgers | 17.10.2024 | ||||||

| 024 | A | 4 | Der Roboter verfährt aus der Station heraus, die Bauteilkontur entlang und fährt zur Station zurück | Daniel Hilgers | 17.10.2024 | ||||||

| 025 | A | 4 | Der Roboter muss einen Lötkolben führen können | Daniel Hilgers | 17.10.2024 | ||||||

| 026 | I | 5 | Dokumentation | ||||||||

| 027 | A | 5 | Die Dokumentation muss folgende Dinge beinhalten: Planung des Projektes in der Theorie und Praxis / Umsetzung sowie Testung | Daniel Hilgers | 17.10.2024 | ||||||

| 028 | A | 5 | Die Dokumentation muss nachvollziehbar und nachhaltig seien | Daniel Hilgers | 17.10.2024 | ||||||

| 029 | A | 5 | Die Dokumentation muss so konsequent sein das eine erneute Aufnahme des Projektes durch Dritte kein Problem darstellt | Daniel Hilgers | 17.10.2024 | ||||||

| 030 | A | 5 | Die Dokumentation muss in SVN und dem HSHL-Wiki vorgenommen werden | Daniel Hilgers | 17.10.2024 |

Funktionaler Systementwurf

Ein funktionaler Systementwurf ist ein Prozess, bei dem die Funktionalität eines Systems definiert und spezifiziert wird. Dies beinhaltet die Identifizierung der Anforderungen an das System, die Festlegung der Funktionen, die das System erfüllen soll, und die Entwicklung von Entwurfskonzepten, um diese Funktionen zu realisieren. Der funktionale Systementwurf legt den Rahmen für die Implementierung des Systems fest und dient als Leitfaden für die Entwicklung und Integration von Hardware- und Softwarekomponenten. Zudem bildet er die Grundlage für den nachfolgenden technischen Systementwurf.

Datei:Funktionaler Systementwurf Station Schweißen PowerPoint Datei.pptx

- Computer = Die Software bildet das Zusammenspiel aus der Programmierung des Roboters sowie der Ansteuerung des Förderbandes.

- Industrieroboter Mitsubishi RV-2AJ = Der Roboter führt das Schweißprogramm aus und führt den Lötkolben der Heißluftstation positionsgetreu.

- Heißluftlötstation = Die Heißluftlötstation liefert die notwendige Wärme zum aufschmelzen der Einlegebauteile.

- HSHL-Getränkeuntersetzer = Der HSHL-Untersetzer bildet das eigentliche Produkt, welches verarbeitet wird.

- Förderband = Das Förderband steuert die einzelnen Stationen an und dient dem Bewegungszweck der automatisierten Fertigung.

- I/O-BOX = Dient zu der Verarbeitung der ankommenden und ausgehenden Signale zu dem Förderband und zu dem Melfa Roboter

Technischer Systementwurf

Ein technischer Systementwurf bezieht sich auf die detaillierte Spezifikation und Planung eines Systems, einschließlich der Hardware-, Software- und Netzwerkkomponenten. Dieser Entwurf umfasst die Auswahl von Technologien, die Festlegung von Schnittstellen, die Definition von Datenstrukturen und Algorithmen sowie die Entwicklung von Plänen für Tests und Validierung. Der technische Systementwurf bildet die Grundlage für die Implementierung des Systems und dient als Bauphause für Ingenieure und Entwickler, um das System gemäß den spezifizierten Anforderungen zu bauen.

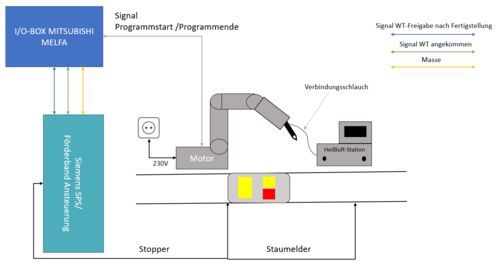

Folgende Signale werden bei der Station Schweißen zwischen der I/O Box und der SPS übermittelt:

- Grün = Signal Warenträger angekommen

- Blau = Signal Warenträger wieder freigeben

- Orange = Masse

folgende Signale werden zwischen dem Roboter und der I/O Box übermittelt:

- Signal für Programmstart

- Signal für Programmende

Der Roboter verfügt über einen 230V Anschluss und ist über das Schlauchpaket mit der Lötstation verbunden.

Datei:Technischer Systementwurf Station Schweißen .pptx

Komponentenspezifikation

Auf Basis der beiden Systementwürfe kann nun die Komponentenspezifikation erfolgen. Hierbei kommt es auf die wesentlichen Bauteile an aus denen die Station realisiert wird.

Bei der Station Schweißen teilen sich die Komponenten in die Schweißstation und die Roboterstation auf.

Schweißstation

- Heißluftlötstation - Die Heißluftlötstation liefert die Wärme und beinhaltet den Lötkolben.

- Schlauchpaket - Das Schlaupaket welches bei der Heißluftlötstation mitgeliefert wird, muss die notwendige Länge vorweisen.

- Lötkolben - Der Lötkolben muss handgeführt werden können, damit eine Halterung konstruiert werden kann.

- Sleep Funktion - Die Lötanlage muss eine Sleep-Funktion haben, damit der Lötkolben nicht durchgängig die heiße Luft fördern muss und kein Sicherheitsrisiko entsteht.

Roboterstation

- Industrieroboter Mitsubishi RV-2AJ - Roboter der Station Schweißen des Herstellers Mitsubishi

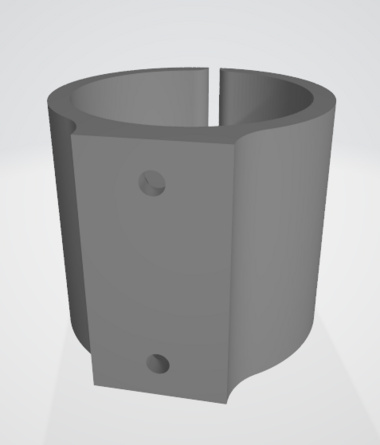

- Halterung des Lötkolben - An der Vorderen Spitze der Achse J6 muss eine Halterung für die Führung des Lötkolben konstruiert werden

- Input / Output Box - Eingangs - und Ausgangssignal müssen verarbeitet werden, damit der Roboter das Programm starten kann und anschließend den Warenträger wieder freigibt

Entwicklung

In dem Kapitel der Entwicklung wird die Konstruktion von Bauteilen sowie die Programmierung dokumentiert.

Konstruktion

Damit der Lötkolben per Roboter geführt werden kann, musste eine Halterung konstruiert werden, die einen festen Sitz und damit das Positionsgetreue anfahren gewährleistet.

Die Konstruktion erfolgt über die zugelassene Software SolidWorks.

Die Halterung wurde so konstruiert, dass die Bohrungen auf der Rückseite genau den Bohrungen in dem Roboter entsprechen.

Außerdem wurde für eine kraftschlüssige Verbindung durch eine Schraube kombiniert mit einer passenden Mutter, eine Lasche hinzugefügt die verhindert, dass der Lötkolben verrutscht.

Komponententest

Schweißen

Nachfolgend ersichtlich ist eine Tabelle, die als Versuchsgrundlage dient und über die Schweißparameter Auskunft gibt. Variiert wurde die Parameter der Temperatur[°C] sowie die Füllrate des 3D-Druck Bauteils [%].

Dabei ist die Füllrate für das 3D Druck Bauteil ausschlaggebend hinsichtlich der Druckzeit sowie die Festigkeit.

Je höher die Füllrate ausfällt, desto intensiver findet der Druck statt und benötigt umso mehr Zeit.

Jeder erfolgreich geschweißter Untersetzer wurde auf der Rückseite mittig der Einlegebauteile entsprechend mit Bohrungen versehen, um die Festigkeit ermitteln zu können.

Für die beiden Bewertung Kriterien Optik und Wasserdicht wurde der Untersetzer zum einen optisch auf Verbrennungen oder ähnliches begutachtet und zum anderen wurde, da es sich um einen Untersetzer handelt mit einem Glas Wasser verschüttet um zu schauen, ob es durch tropft.

| Temp. [°C] | Füllrate [%] | Festigkeit [%] | Optik | Wasserdicht |

|---|---|---|---|---|

| 200 | 20 | 40 | ok | n.ok |

| 200 | 40 | 64 | ok | n.ok |

| 200 | 60 | 87 | ok | ok |

| 220 | 20 | 52 | n.ok | n.ok |

| 220 | 40 | 78 | ok | ok |

| 220 | 60 | 101 | ok | ok |

| 250 | 20 | 70 | n.ok | n.ok |

| 250 | 40 | 91 | n.ok | n.ok |

| 250 | 60 | 115 | n.ok | n.ok |

resultierende Parameter: Temp.: 220 °C; Füllrate: 40%

Erkenntnis:

- Die Heißluftlötstation erbringt die erforderte Wärme und der Lötkolben fördert die richtige Menge an warmer Luft.

- Bei einer geringen Füllrate neigt der Kunststoff dazu sich zusammenzuziehen und nicht sich stoffschlüssig zu verbinden

- Bei zu hohen Temperaturen bspw. 250 °C verbrennt der Kunststoff eher

- eine zu geringe Füllrate oder eine zu hohe Temperatur hat zur Folge, dass das Bauteil in den Aspekten Optik und Wasserdicht durch den Test durchfällt.

Testung des Roboters:

Bei dem Programmieren des Roboters kann die Position angefahren und getestet werden ob die Gefahr oder Kollision besteht oder ob Achsen sich in Singularität verfahren.

Bedeutung Singularität: Eine Singularität ist dadurch gekennzeichnet und erkennbar, dass zwei Achsen des Roboters kollinear (fluchtend) sind.

Das hat eine Fehlermeldung zur Folge und das Programm ist nicht nutzbar.

Ermittlung der Festigkeit

Um die Festigkeit einer Schweißung zu untersuchen, bedarf es einem Druck - oder Zugtest. Diese Tests werden in der Regel durch eine Zugprüfanlage der Firma Zwick/Roell durchgeführt. Gerade bei Schweißungen aller Art, kommt es auf die Festigkeit an. Somit ist die Festigkeit ein wichtiges Gütekriterium einer Schweißnaht.

In dem Falle des HSHL-Untersetzers wurden zum Ausdrücken der Einlegebauteile jeweils eine Bohrung hinter das zu testende Bauteile gebohrt, sodass ein Stempel die nötige Kraft auf das Bauteil ausüben kann. Eingespannt in einen Schraubstock hat das Einlegebauteil die Möglichkeit nach unten wegzufallen.

Integrationstest

Um die Schweißstation in die Förderbandanlage einzubinden, bedarf es einer Input/Output-Box, die die Signale des Förderbandes und der angebrachten Sensoren verarbeitet.

Wie in Abbildung 13 dargestellt, befindet sich diese Box mit in dem aufgebauten System.

Damit die Input/Output Box eingebunden werden kann, gibt es zwei Wege.

- Die Input / Output Box kann über das Teaching Tool eingebunden werden, indem die einkommenden Signale so abgefragt werden, dass man im Menü des Teaching Tools die dazugehörigen Bits gesetzt werden. Über die Signale, die dann über den Output gehen kann der Warenträger auf dem Förderband wieder freigegeben werden.

- Die andere Möglichkeit ist über eine IF Abfrage in der Software in das Programm implementiert wird. Hierbei muss auf die richtige Syntax und die richtige Angabe des Slots, an dem der Input und der Output anliegt, geachtet werden. Die Syntax sieht wie folgt aus und dient als Beispiel: IF M_IN(x)=1 THEN M_OUT(X)=X

Die Einbindung der I/O-Box ist erfolgt und die Dokumentation der Art und Weise sind in den Programmbeispielen auf der Seite des Industrieroboter Mitsubishi RV-2AJ zu finden

Stand des Projektes

Um der nächsten Gruppe ein möglichst schnellen Einstieg in das Projekt zu ermöglichen, wurde die Seite Industrieroboter Mitsubishi RV-2AJ aufgebaut.

Hier befindet sich auch eine Quickstart Anleitung in tabellarischer Form unter zur Tabelle Abnahme-Testanleitung

Ebenso wurde eine Schritt-für-Schritt-Anleitung für die ersten programmiertechnischen Schritte verfasst.

Für den Fall, dass es sich um eine Programmierung rein per Software handeln soll unter: Inbetriebnahme per Ciros Studio

oder für den Fall, dass eine Inbetriebnahme ohne Software stattfinden soll unter: Inbetriebnahme per Panel

- Die Produktionsanlage wurde so umgebaut, dass der Roboter mit in die Förderbandanlage eingepflegt werden kann.

- Der Roboter und der Lötkolben sind über die Halterung verbunden.

- Die Parameter für die Schweißung müssen getestet werden, besonders Abstand und Zeit des Einwirkens.

- Die Position der Schweißkontur wurden in den Roboter programmiert und Files liegen im SVN sowie auf dem Roboter.

- Die Mov - Befehle für den Roboter wurden einprogrammiert, ebenso wie die Verschiebung der Punkte über Vektoren zwecks einer konsistenten Programmierung.

- Der Roboter kann die Schweißkontur im Automatikbetrieb leicht verschoben abfahren und sendet anschließend das Signal an die Förderband SPS.

Folgende Dinge sind nach Beendigung des Praktikums noch offen:

- Lötkolben steuerbar machen

- Referenzpunkt auf Werkstückträger entwerfen

- Schweißparameter genau erproben

- Schweißungen durchführen im aktiven Betrieb

- Programmablaufoptimierungen

z.B. durch Änderung der Verfahr Geschwindigkeit oder kürzere/längere Verweilzeiten (Punktschweißen)

- Programmkoordinaten finden. Eine 50mm Verschiebung einer Achse sind real keine 50mm, sondern mehr oder weniger.

-> bei laufendem System müsste zu guter Letzt noch eine Optimierung der Parameter erfolgen, damit Taktzeit und Qualität des Produktes übereinstimmen.

Lessons Learned

Wissen aus den folgenden Themen wurden vermittelt:

- Umgang mit Automatisierungssystemen

- Robotik und Sensorik

- vertiefter Umgang mit SolidWorks

- Grundwissen in den Umgang mit dem Melfa RV-2AJ

- Arbeiten in einem Projektumfeld

- Kommunikation im Team

- Wichtigkeit des Aspektes Zeit in einem Projekt

- Vorgehen bei Problemstellungen und Ungewissem

Anhang

Die Anleitungsdatei kann in SVN hier gefunden werden. Unterlagen und Dateien können im SVN hier gefunden werden

- ↑ https://wiki.hshl.de/wiki/index.php/Ampel-Demonstrator/ V-Modell Projekt Ampeldemonstrator