Produktion eines HSHL-Getränkeuntersetzers: Verpackung (Station 4)

Autoren: Maleen Koslowski und Luca Berntzen

Dozent: Prof. Dr. Mirek Göbel

→ zurück zur Übersicht: [Praktikum Produktionstechnik]

→ zum Hauptartikel: [HSHL-Getränkeuntersetzer]

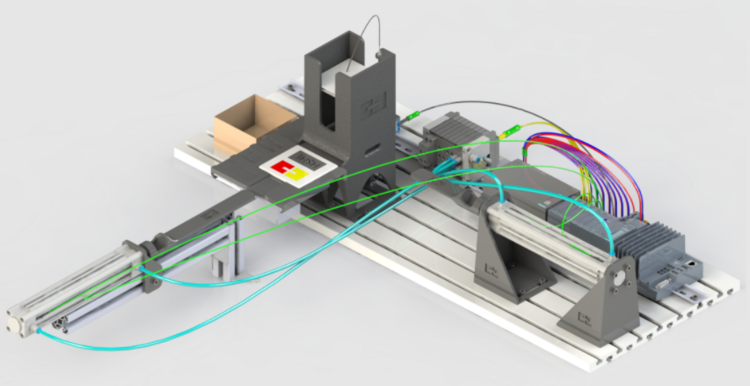

Konzept

Im Rahmen des Produktionstechnik-Praktikums des Moduls Global Production Engineering III, im 7. Semester des Studiengangs Mechatronik, wurde das MPS der Hochschule neu konzipiert. Die ursprünglichen Stationen des Systems sollten durch vier, miteinander vernetzte, Stationen ersetzt werden. Diese sollten das Fließband wiederverwenden, das laboreigene pneumatische System einbinden und durch eine jeweils eigene SPS gesteuert werden. Das Konzept der neuen Anlage besteht darin, einen HSHL-Getränkeuntersetzer aus vorgefertigten Teilen zu kommissionieren, zu kleben, zu montieren und anschließend zu verpacken. Diese Station führt letzteren Schritt aus.

Station

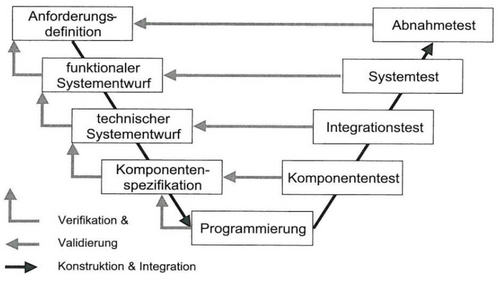

Anforderungsdefinition

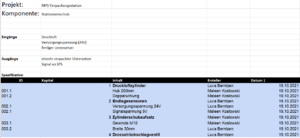

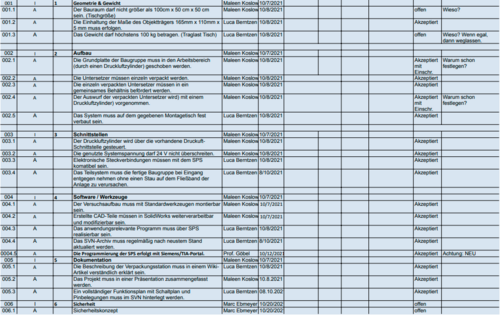

In dem Lastenheft (siehe Tabelle) befinden sich Anforderungsdefinitionen für das fertige Produkt. Hier sind die Kategorien auf die Geometrie und das Gewicht, den Aufbau, die zu verwendenden Schnittstellen, die benutzten Werkzeuge, die Dokumentation und die Sicherheit begrenzt.

Geometrie:

Die Station passt auf einen Tisch und kann den fertigen HSHL-Untersetzer aus einer passenden Objektträgerschiene, welche auf den vorliegenden Objektträger aufgesetzt werden kann, herausziehen.

Gewicht:

Die Station ist leicht genug, um gehandhabt zu werden.

Aufbau:

Ein Druckluftzylinder schiebt den HSHL-Untersetzer von der Objektträgerschiene in den Arbeitsbereich der Station. Danach wird der Untersetzer einzeln verpackt und mit einem weiteren Druckluftzylinder in ein gemeinsames Behältnis befördert. Das System kann wegen Montagezwecken auf einer Nutenplatte des Tisches verschraubt werden.

Schnittstellen:

Alle Druckluftzylinder werden über das pneumatische System der Hochschule versorgt und alle Stationen innerhalb der MPS sind in einem gemeinsamen einstellbaren Druckluftsystem.

Alle Komponenten haben, wegen den Betriebsspannungen der zu verwendenden SPS, eine Versorgungsspannung, welche etwa 24V beträgt. Die benutzten Verbindungen der Pneumatik sind standardisiert und die Verbindungen der Elektrik finden über Verbindungsklemmen statt. Das zu bearbeitende Bauteil wird sofort entgegengenommen, da es den Produktionsfluss der MPS nicht unterbrechen darf.

Werkzeuge:

Die Station ist mithilfe von Standardwerkzeugen montierbar und veränderbar. Alle CAD-Teile sind mit Solidworks modifizierbar und das SPS-Programm kann mit TIA-Portal bearbeitet werden. Die Versionsverwaltung der Daten findet mit TortoiseSVN statt.

Dokumentation:

Alle relevanten Daten sind im vorgesehenen SVN-Archiv abgelegt.

Sicherheit:

Während der Entwicklung und der Benutzung der MPS-Anlage sind alle vorherrschenden sicherheitsrelevanten Laborregeln einzuhalten.

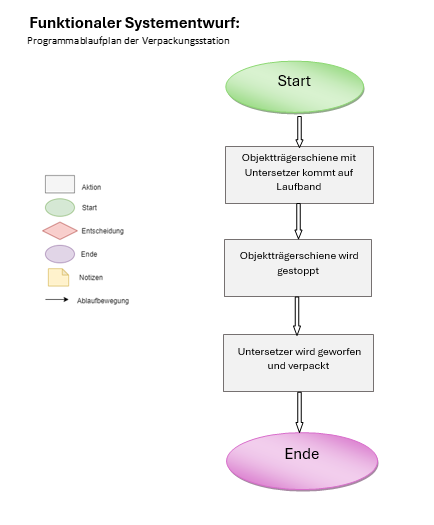

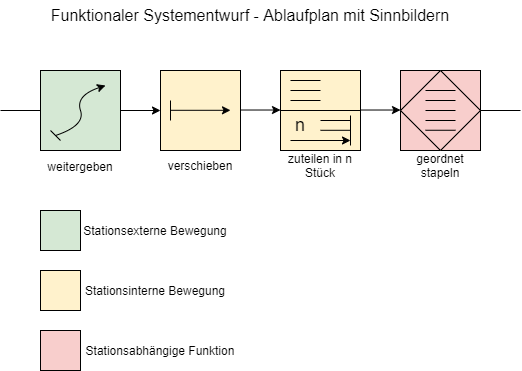

Funktionaler Systementwurf

Der Ablaufplan mit Sinnbildern ist ein Ausschnitt des gesamten Ablaufplans der neuen MPS-Anlage. Nach dem Empfang des Objektträgers, inklusive Objektträgerschiene auf dem Förderband, wird dieser in den Bereich der Verpackungsstation geschoben. Die Einzelverpackungen werden, während dem Vorgang des Ausschiebens, zugeteilt und mit dem Werkstück vereint. Danach liegen die verpackten HSHL-Untersetzer geordnet in einem gemeinsamen Behältnis vor.

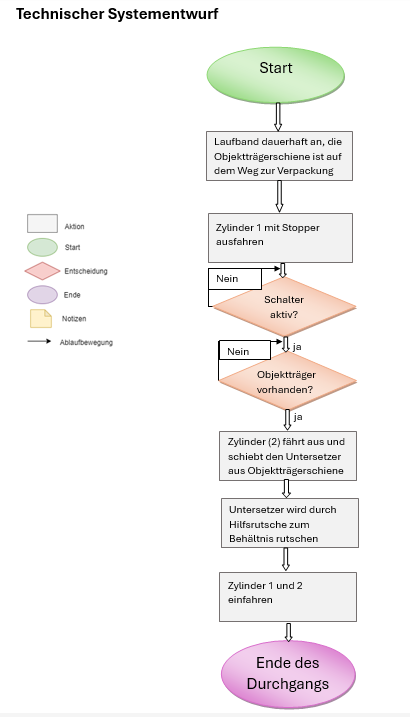

Technischer Systementwurf

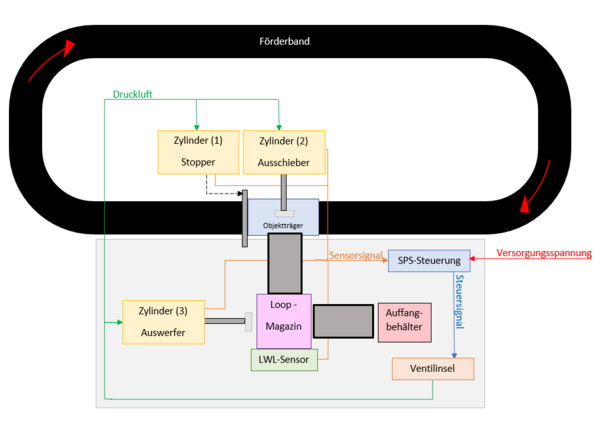

Im Technischen Systementwurf spielt die zeitliche Einteilung des Ablaufes eine entscheidende Rolle. Der Ablaufplan soll Klarheit über die Ereignisse und Abfragen verschaffen, welche die SPS über ihre analogen und digitalen Ein- und Ausgänge steuern soll. Das Förderband der Anlage läuft dauerhaft. Zu Anfang soll der Stopper (Zylinder 1) des Objektträgers ausgefahren werden. Sobald ein Schalter (Schalter 1), welcher die Funktion der Station steuert, aktiviert ist, wird fortgefahren. Als nächstes wird gewartet, bis der Objektträger an der Station durch den Stopper anhält und einen Sensor auslöst (Sensor 1). Ist dies der Fall, fährt ein Druckluftzylinder (Zylinder 2) aus und schiebt den HSHL-Untersetzer von der Objektträgerschiene in das Verpackungsmagazin. Wenn das Verpackungsmagazin leer ist und dementsprechend einen weiteren Sensor auslöst (Sensor 2), wird gewartet, bis dieses mit neuen Verpackungen aufgefüllt wird. Befindet sich ein Verpackungsloop im Magazin, wird die Aktion von Zylinder 2 ausgeführt und Zylinder 3 schiebt den verpackten Untersetzer aus dem Magazin heraus, in den Sammelbehälter. Daraufhin werden alle Aktoren zurückgesetzt und das Programm startet erneut. Es ist anzumerken, dass nach jeder Bewegung eines Zylinders der richtungsspezifische Sensor (Sensoren 3/4,5/6,7/8) für die Endlage ausgelesen wird, bis er den Wert der erreichten Endlage zurückgibt.

Komponentenspezifikation

Die System-SPS, welche in die MPS integriert ist, steuert einige Elemente der MPS, welche für diese Station von Bedeutung sind. Beispielsweise wird das Fließband dauerhaft befördert. Der Stopper, welcher sich vor der Verpackungsstation am Förderband befindet.

-

Anforderungsliste des Stationseinschubes

-

Anforderungsliste des Stationsausschubes

-

Anforderungsliste der Versorgungseinheit

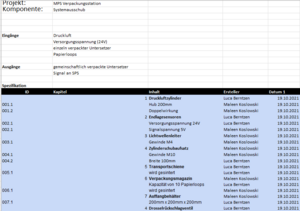

Artikellisten

Folgende Komponenten wurden mit Solidworks konzeptioniert und anschließend mit 3D-Druckern der Hochschule gedruckt:

-

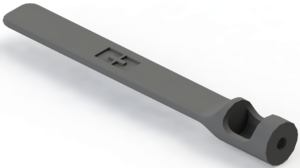

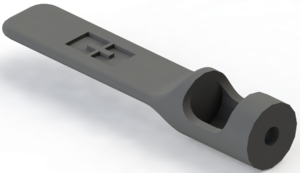

Ausschieber des Zylinder 2

Dieser Ausschieber wird an der Kolbenstange des Zylinder 2 montiert und dient dazu, den fertig montierten HSHL-Untersetzer von der Objektträgerschiene in das Verpackungsmagazin zu schieben, ohne das Werkstück oder das Magazin zu beschädigen. -

Ausschieber des Zylinder 3

Dieser Ausschieber wird an der Kolbenstange des Zylinder 3 montiert und dient dazu, den einzeln verpackten HSHL-Untersetzer aus dem Magazin zu schieben, ohne die Verpackung oder das Magazin zu beschädigen. -

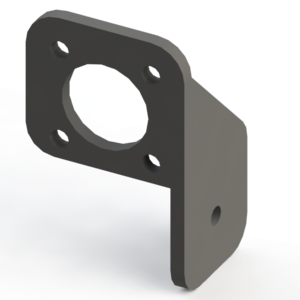

Zylinderhalterung des Zylinder 2

Diese Zylinderhalterung definiert die Position des Zylinder 2 und wird auf einem Aluminium-Profil montiert, welches sich auf der anderen Seite des Fließbandes befindet. -

Zylinderhalterung des Zylinder 3

Diese Zylinderhalterung wird auf der Nutenplatte montiert und hält jeweils ein Ende des Zylinder 3 in Position. -

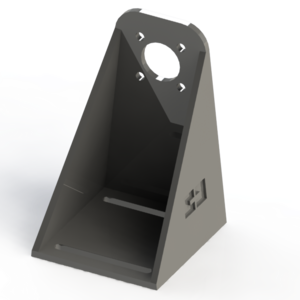

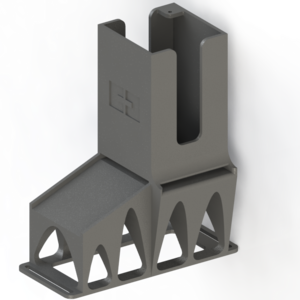

Verpackungsmagazin

Dieses Verpackungsmagazin ist durch seine Bauform materialsparend konstruiert und dient der Effizienten Einzelverpackung des HSHL-Untersetzers. Es besitzt einen Einschub für den Ausschieber des Zylinder 2, einen Einschub für den Ausschieber des Zylinder 3 und einen Ausschub für den einzeln verpackten HSHL-Untersetzer. Die Lichtwellenleiter lassen sich oben, beziehungsweise unten montieren. -

Papierloop als Einzelverpackung

Diese Verpackung ist an die Form des HSHL-Untersetzers angepasst und ermöglicht seine Umschließung durch eine lineare Bewegung. -

Sammelbehälter als gemeinsame Verpackung

Dieser Sammelbehälter kann an den Ausschub des Magazins gestellt werden, um die einzeln verpackten HSHL-Untersetzer versammelt zu verpacken.

Folgende Artikel, Bauteile sowie Befestigungsteile wurden von der Hochschule zur Verfügung gestellt:

| Bezeichnung | Hersteller | Einsatz | Anzahl | Information | Bild |

|---|---|---|---|---|---|

| Simatic ET200SP Open Controller 1515SP PC2 | Siemens | Steuerung der Station | 1 | Weitere Informationen: Hauptartikel der Siemens-SPS |  |

| Ventilinsel CPV-10 | FESTO | Steuerung der Druckluft | 1 | Datenblatt |  |

| Reedkontakt SME-8M-DS-24V-K-2.5-OE | FESTO | Positionslage des Zylinderkolbens | 4 | Datenblatt |  |

| Multipolstecker | CONEC | Kommunikation zwischen SPS und Ventilinsel | 1 | Weitere Information: Stecker wurde selbst montiert, die Leitung, der Stecker, sowie das Gehäuse wurden aus dem HSHL-Bestand genommen. |  |

| Normteile (Schrauben, Muttern, Unterlegscheiben) | - | Befestigung aller Komponenten | - | Weitere Informationen: Alle Befestigungsmaterialien wurden aus dem Bestand der HSHL genommen. |  |

Folgende Artikel wurden zusätzlich gekauft:

In der Liste Baukasten Automatisierung sind alle zugekauften Artikel aufgelistet, die nun zum Bestand der HSHL gehören.

| Bezeichnung | Hersteller | Einsatz | Anzahl | Information | Bild |

|---|---|---|---|---|---|

| Univer KL200-32-200M Profilzylinder Hublänge: 200 mm | UNIVER | Ein- und Ausschub der Untersetzer in und aus der Verpackungsstation | 2 | Datenblatt |  |

| Contrinex Lichtwellenleiter LFP-2002-020 621 000 207 | CONTRINEX | Magazinstand ermitteln | 1 | Datenblatt |  |

| Contrinex Lichtwellenleiterverstärker LFK-3060-103 620 000 913 hellschaltend, dunkelschaltend, Trimmer, Umschalter | CONTRINEX | Magazinstand auswerten | 1 | Datenblatt |  |

Elektronik

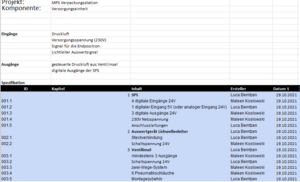

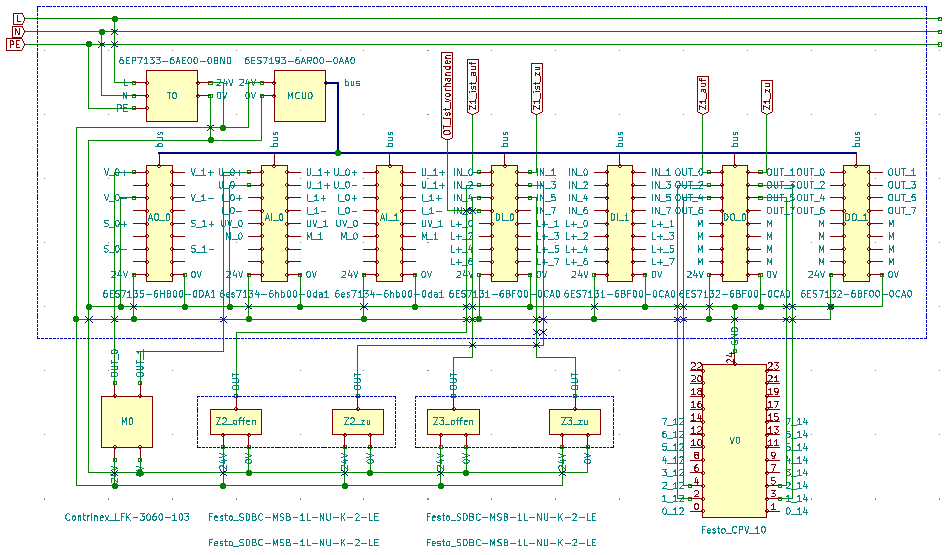

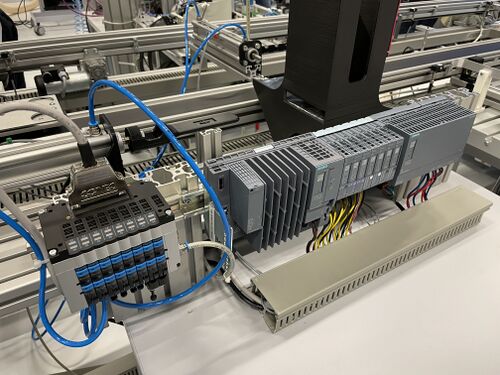

I/O-Module der SPS

Die Siemens-SPS besteht aus dem Controller, dem Prozessor und einem erweiterbarem Bus für Module. Die, hier verwendete, SPS besitzt auf ihrem Rückwandbus sechs einzelne I/O-Module. Das erste ist ein Analog-Output-Modul. Das zweite und dritte Modul sind Analog-Input-Module. Das dritte und vierte sind Digital-Input-Module. Die letzten beiden sind Digital-Output-Module. Die einzelnen Pins dieser Module können über Adressen im TIA-Portal Variablen zugeordnet werden. Die erste Ziffer beschreibt dabei das Modul und die Zweite nach dem "." beschreibt den Pin des Moduls. Alle verwendeten Aktoren und Sensoren werden durch diese Module eingelesen, beziehungsweise ausgegeben.

Aktoren

Die verwendete Ventilinsel öffnet Ventile, sobald eine Spannung auf dem jeweiligen Pin des Multipolsteckers liegt. Die Ventilinsel stellt jeweils zwei digitale Eingänge für jeden angschlossenen doppelwirkenden Pneumatikzylinder bereit. Beschriftet ist jeder Eingang mit einer 12, welche hier für das Ausfahren eines Zylinders steht und einer 14, welcher hier für das Einfahren eines Zylinders zuständig ist.

Sensoren

Jeder Zylinder hat zwei angebrachte digitale Sensoren, um zu bestimmen, ob sich der Kolben in seiner Endlage befindet. Das dient dazu, Störungen der Station zu vermeiden und den Programmablauf variabel zu halten. Ein weiterer Sensor ist an dem Förderband angebracht, um die Präsenz des Objektträgers zu untersuchen. Der letzte Sensor befindet sich an dem Verpackungsmagazin und stellt sicher, dass sich noch mindestens ein Papierloop in ihm befindet.

Die Verbindung der SPS mit der System-SPS

Der Sensor, welcher für die Erkennung des Objektträgers verantwortlich ist, ist, zusammen mit den beiden Input- und den beiden Output-Signalen für Zylinder 1, an die System-SPS der MPS-Anlage angeschlossen. Die Kommunikation der Bauteile mit der System-SPS findet zwar statt, ist aber für die Anwendung der Verpackungsstation irrelevant. Das liegt daran, dass die System-SPS die digitalen Signale in beide Richtungen weiterleiten soll. Das bedeutet für das Programm, welches auf der SPS der Station läuft, dass es diese Sensoren und Aktoren, genau so betrachtet, als wären diese direkt mit ihr verbunden. Die SPS der Station greift auf diese Bauteile also nur indirekt über zwei digitale Ausgänge für Zylinder 1 und drei digitale Eingänge für die die Sensoren für Zylinder 1 und den Objektträger zu. Das setzt aber voraus, das das Programm der System-SPS das Weiterleiten der Signale auch umsetzt.

| Bezeichnung | Art | Art der Spannung | Adresse der SPS | Index auf Multipolstecker | Anschluss am Bauteil | Kabelfarbe |

|---|---|---|---|---|---|---|

| Masse der Ventilinsel | Leitung | analog | - | 24 | - | gelb |

| Zylinder 1 auf | Aktor | digital | 4.0 | - | System-SPS (unbekannte Adresse) | grün |

| Zylinder 1 zu | Aktor | digital | 4.1 | - | System-SPS (unbekannte Adresse) | blau |

| Zylinder 2 auf | Aktor | digital | 4.2 | 2 | hinten | braun / pink |

| Zylinder 2 zu | Aktor | digital | 4.3 | 3 | vorne | grau / pink |

| Zylinder 3 auf | Aktor | digital | 4.4 | 4 | hinten | weiß / pink |

| Zylinder 3 zu | Aktor | digital | 4.5 | 5 | vorne | grau / braun |

| Zylinder 1 ist auf | Sensor | digital | 8.0 | - | System-SPS (unbekannte Adresse) | rot |

| Zylinder 1 ist zu | Sensor | digital | 8.1 | - | System-SPS (unbekannte Adresse) | braun |

| Zylinder 2 ist auf | Sensor | digital | 8.2 | - | vorne | rot |

| Zylinder 2 ist zu | Sensor | digital | 8.3 | - | hinten | blau |

| Zylinder 3 ist auf | Sensor | digital | 8.4 | - | vorne | grün |

| Zylinder 3 ist zu | Sensor | digital | 8.5 | - | hinten | gelb |

| Objektträger ist vorhanden | Sensor | digital | 8.6 | - | System-SPS (unbekannte Adresse) | gelb |

| Papierloop ist nicht vorhanden | Sensor | analog | 9.0 | - | vorne | schwarz |

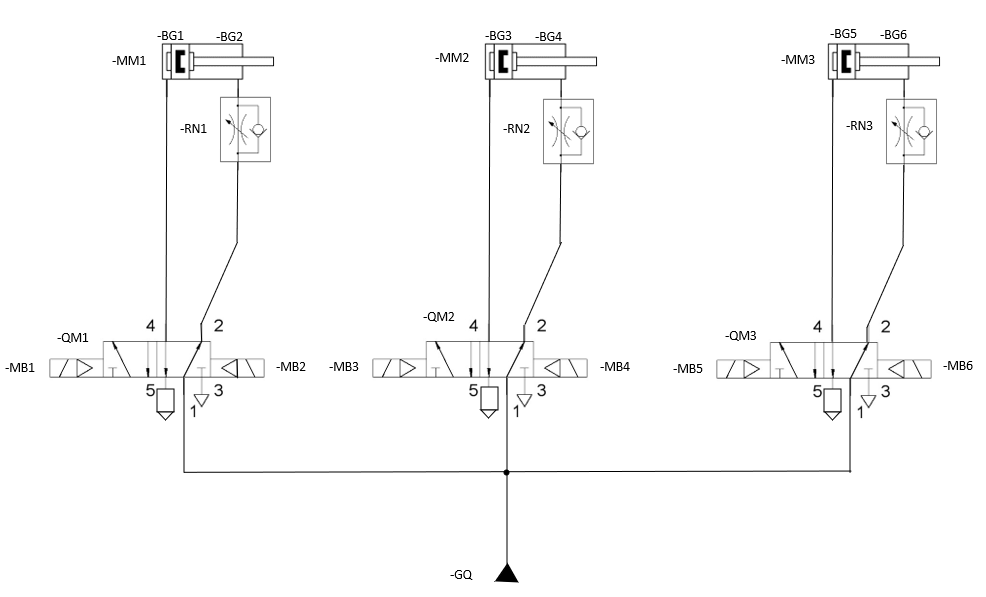

Pneumatik

Zylinder 1 wird über eine eigene Ventilinsel angesteuert. Die Ansteuerung der Zylinder 2 und 3 wird, mithilfe von Druckluft, durch eine gemeinsame Ventilinsel erreicht. Zylinder 1, 2 und 3 sind doppelwirkend und besitzen deshalb keine Federrückstellung. Das bedeutet, das Einfahren der Zylinder ist durch ein Anderes Ventil gesteuert, als das Ausfahren. Drosselrückschlagventile werden bei Zylinder 2 und Zylinder 3 verwendet, um ein zu schnelles Ausfahren und damit eine Beschädigung der Bauteile zu verursachen. Die Einfahrbewegung der Zylinder ist nicht gedrosselt.

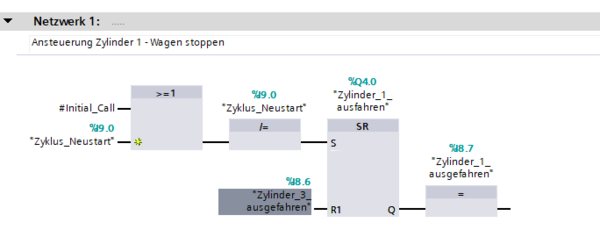

Programmierung

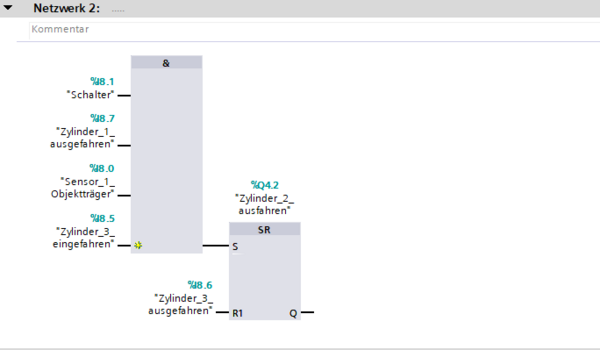

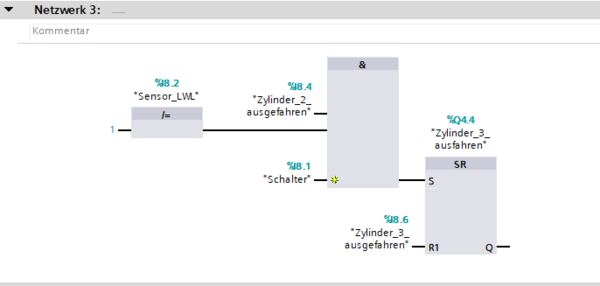

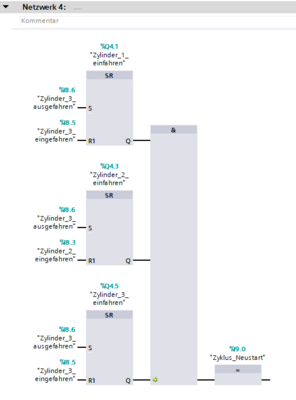

Die Programmierung der Station wurde mit dem Programm "TIA Portal" vorgenommen. Die Programmiersprache, die verwendet wurde, heißt FUP. Die Abkürzung bedeutet "Funktionsplan". Allgemein wird FUP aber auch als "Funktionsbausteinsprache" bezeichnet. Die Sprache ermöglicht eine übersichtliche Programmierung mit Logikgattern. Die Funktion der 4. Station wurde in vier Netzwerke aufgeteilt, um die vier Funktionsphasen zu verdeutlichen. Der Objektträger wird angehalten, der Untersetzer in die Station und in den Verpackungsloop geschoben und anschließend aus der Station, in einen Auffangbehälter geschoben. Zuletzt wird der Ablauf resettet, um einen Zyklusneustart zu beginnen. Im Folgenden wird, zur Verdutlichung des Prinzips der Sprache, das erste Netzwerk erläutert.

-

Netzwerk 1: Ansteuerung Zylinder 1: Objektträger stoppt

Die Bool'sche Variable #Initial_Call beschreibt den Start der SPS. Die Variable Zyklus_Neustart definert, dass sich alle Komponenten in ihrer Ausgangsposition befinden und alle programminternen Variablen dementsprechend gesetzt sind. Sind diese Beiden genannten Bedingungen erfüllt, wird die Variable Zyklus_Neustart auf FALSE gesetzt. Ist das passiert, soll der Zylinder 1 ausgefahren werden, um das Stoppen des ankommenden Objektträgers zu gewährleisten. Dazu dient der SR (= SET/RESET- Flip-Flop), welcher die Variable Zylinder_1_ausfahren auf TRUE setzen soll, damit der entsprechende Output-Port der SPS aktualisiert wird. Da innerhalb des Programms davon ausgegangen wird, dass wir keinen Zugriff auf die Positionssensoren des Zylinder 1 haben, wird ein Erreichen seines ausgefahrenen Zustandes mit dem Setzen der Variable Zylinder_1_ausgefahren, angenommen, da dieser, seiner Bauform entsprechend, unmittelbar nach seiner Ansteuerung, ausgefahren sein sollte. Die beiden benannten Variablen werden mithilfe des Flip-Flops zurückgesetzt, sobald die Variable Zylinder_3_ausgefahren bekannt gibt, dass der Neustart des Programms erfolgen kann. Das Zurücksetzen des Flip-Flops findet aus dem Grund nicht über die Variable Zyklus_Neustart statt, dass dieser sich gleichzeitig setzen und zurücksetzen würde. Die Variable Zylinder_3_ausgefahren ist vor der Variable Zyklus_Neustart gesetzt (siehe Netzwerk 4) und kann den Flip-Flop deshalb nicht sofort nach Aktivierung dieses Netzwerks zurücksetzen. -

Netzwerk 2: Ansteuerung Zylinder 2: Stationseinschub

-

Netzwerk 3: Ansteuerung Zylinder 3: Stationsausschub

-

Netzwerk 4: Zyklusneustart

Komponententest

Die Komponenten konnten einzeln getestet werden. Die Ventilinsel, die zum Steuern der Pneumatikzylinder verwendet wird, konnte per Hand geschaltet werden. Die Schaltvorgänge wurden per LED-Licht an der Ventilinsel angezeigt. Dadurch konnte sichergestellt werden, dass die Eingänge an der SPS, die mit der Ventilinsel verbunden ist, richtig gewählt und verdrahtet wurden. Die SPS-Steuerung wurde ebenfalls einem Komponententest unterzogen. Die festgelegten Eingänge und Ausgänge wurden angesteuert. Auch hier konnte durch das Aufleuchten von den LED-Leuchten an den Ein-/ und Ausgängen reflektiert werden, ob die Verdrahtung richtig ist und die Kommunikation funktioniert.

Integrationstest

- Nicht durchgeführt -

Systemtest

- Nicht durchgeführt -

Abnahmetest

- Nicht durchgeführt -

Ergebnis

Da kein Tisch mit Nutenplatte vorhanden war, wurde ein Labortisch als Unterlage verwendet. Die 5 Verbindungen zur System-SPS sind noch nicht komplett verlegt. Wegen Platzmangel ist der Ausschieber des Zylinder 2 nicht montiert. Der Tisch lässt sich bewegen, weshalb die Station noch beweglich und geometrisch undefiniert ist.

Ergänzungsmöglichkeiten

Da die pneumatischen Komponenten erst sehr spät geliefert wurden und daher keine Zeit war, um die Anlage komplett zu testen, sind die Abschlusstests noch durchzuführen.

Dazu gehören :

- Komponententest

- Integrationstest

- Systemtest

- Abnahmetest

Hinzu kommen Vorschläge, wie die Verpackungsstation erweitert werden kann:

- Aufdrucken eines "HSHL-Logos" auf den Papierloop, bevor der verpackte Untersetzer in den Auffangbehälter fällt

- Eine Zusammenfaltbare Verpackung, die mittels Aktoren um den Untersetzer gefaltet wird

- HMI für Benutzeroberfläche

- Einbau eines Notaus-Schalters

- Folienverpackung anstatt Papierloop, die mittels warmer Luft um den Untersetzer schrumpft

- Halterung von Zylinder (2) optimieren und den Platz besser nutzen

- Druck eines neuen Magazins, da das vorhandene Druckfehler aufweist

- Ergänzung von weiteren Leitungen für die SPS

- Austausch des Tisches gegen einen mit Profilen

Lernerfolge

Semesterbegleitend wurden viele Kenntnisse gewonnen:

- Frühzeitige Erstellung einer Gesamtansicht in CAD → Sehr hilfreich, weil fehlende Bauteile auffallen

- Funktionen von Netzwerken und IP-Adressen

- Programmnutzung: TIA-Portal mit der Funktionsbausteinsprache, SolidWorks Electrical, SolidWorks CAD

- Modellerstellung mit 3D-Drucker

- Abschätzungen des zeitlichen Aufwandes einzelner Schritte

- Systematisches Vorgehen eines Projektes

- Kommunikation mit den Anderen Gruppen → Weil gemeinsame Schnittstellen vorhanden sind

- Ausführliche Dokumentation anfertigen → Aktuellen Stand abfragen, Problemstellungen darstellen, …

Quellen

- ↑ https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/MPS_HSHL_Untersetzer/4_Verpackung/Bilder/Verpackungsstation_2.png

- ↑ Mirek Göbel, Marc Ebmeyer, Praktikum Produktionstechnik (2021). Hochschule Hamm-Lippstadt

- ↑ https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/MPS_HSHL_Untersetzer/4_Verpackung/01_Anforderungsdefinition/Lastenheft.xlsx

- ↑ https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/MPS_HSHL_Untersetzer/4_Verpackung/02_Funktionaler_Systementwurf/Funktionaler%20Systementwurf.docx

- ↑ https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/MPS_HSHL_Untersetzer/4_Verpackung/02_Funktionaler_Systementwurf/Ablaufplan%20mit%20Sinnbildern.png

- ↑ https://www.festo.com/de/de/p/ventilinsel-id_VI10_10/

- ↑ https://www.festo.com/de/de/p/naeherungsschalter-id_SMT_8M/?q=~:festoSortOrderScored

- ↑ https://conec.com/catalog/de/163a11089x.html

- ↑ https://www.conrad.de/de/p/univer-kl200-32-200m-profilzylinder-hublaenge-200-mm-1-st-583691.html

- ↑ https://www.conrad.de/de/p/contrinex-lichtwellenleiter-lfp-2002-020-621-000-207-1-st-155943.html

- ↑ https://www.conrad.de/de/p/contrinex-lichtwellenleiterverstaerker-lfk-3060-103-620-000-913-hellschaltend-dunkelschaltend-trimmer-umschalter-hel-155925.html