Produktion eines HSHL-Getränkeuntersetzers: Verpackung (Station 4)

→ zurück zur Übersicht: [Praktikum Produktionstechnik]

→ zum Hauptartikel: [HSHL-Getränkeuntersetzer]

Konzept

Im Rahmen des Produktionstechnik-Praktikums des Moduls Global Production Engineering III, im 7. Semester des Studiengangs Mechatronik, wurde das MPS der Hochschule neu konzipiert. Die ursprünglichen Stationen des Systems sollten durch vier, miteinander vernetzte, Stationen ersetzt werden. Diese sollten das Fließband wiederverwenden, das laboreigene pneumatische System einbinden und durch eine jeweils eigene SPS gesteuert werden. Das Konzept der neuen Anlage besteht darin, einen HSHL-Getränkeuntersetzer aus vorgefertigten Teilen zu kommissionieren, zu kleben, zu montieren und anschließend zu verpacken. Diese Station führt letzteren Schritt aus.

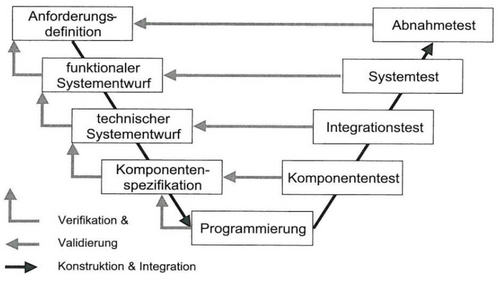

Methodische Vorgehensweise

Anforderungsdefinition

In dem Lastenheft befinden sich Anforderungsdefinitionen für das fertige Produkt. Hier sind die Kategorien auf die Geometrie und das Gewicht, den Aufbau, die zu verwendenden Schnittstellen, die benutzten Werkzeuge, die Dokumentation und die Sicherheit begrenzt.

Geometrie:

Die Station muss auf einen Tisch passen und muss den fertigen HSHL-Untersetzer aus einer passenden Objektträgerschiene, welche auf den vorliegenden Objektträger aufgesetzt werden muss, herausziehen werden.

Gewicht:

Die Station ist leicht genug, um gehandhabt zu werden.

Aufbau:

Ein Druckluftzylinder1 muss zuerst die Objektträgerschiene stoppen. Ein Druckzylinder2 muss den HSHL-Untersetzer von der Objektträgerschiene durch die Luftrutsche direkt in das Behältnis ausschieben.Das System muss wegen Montagezwecken auf einer Nutenplatte des Tisches verschraubt werden.

Schnittstellen:

Alle Druckluftzylinder müssen über das pneumatische System der Hochschule versorgt werden und alle Stationen innerhalb der MPS müssen in einem gemeinsamen einstellbaren Druckluftsystem werden.

Alle Komponenten müssen, wegen den Betriebsspannungen der zu verwendenden SPS, eine Versorgungsspannung haben, welche etwa 24V beträgt. Die benutzten Verbindungen der Pneumatik sind standardisiert und die Verbindungen der Elektrik müssen über Verbindungsklemmen stattfinden. Das zu bearbeitende Bauteil muss sofort entgegengenommen werden, da es den Produktionsfluss der MPS nicht unterbrechen darf.

Werkzeuge:

Die Station muss mithilfe von Standardwerkzeugen montierbar und veränderbar sein. Alle CAD-Teile sind mit Solidworks modifizierbar und das SPS-Programm muss mit TIA-Portal bearbeitet werden. Die Versionsverwaltung der Daten findet mit TortoiseSVN statt.

Dokumentation:

Alle relevanten Daten sind im vorgesehenen SVN-Archiv abgelegt.

Sicherheit:

Während der Entwicklung und der Benutzung der MPS-Anlage müssen alle vorherrschenden sicherheitsrelevanten Laborregeln einzuhalten werden.Lastenheft

Projekt: Verpackungsstation MPS-Anlage (Station 4)

Hochschule Hamm-Lippstadt

| ID | Typ (I = Info, A = Anforderung) |

Kapitel | Inhalt | Ersteller | Datum | Durchschicht von |

am | Status Auftragnehmer | Kommentar Auftragnehmer | Status Auftraggeber | Kommentar Auftraggeber |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | I | 1 | Geometrie & Gewicht | ||||||||

| 1.1 | A | Die Fläche des Bauraums darf nicht größer als 50 cm x 50 cm sein (Tischplattengröße) | Berta Nissen | 17.10.2024 | Berta Nissen | 24.10.2024 | |||||

| 1.2 | A | Die Höhe des Bauraums darf nicht größer als 50 cm sein. | Berta Nissen | 17.10.2024 | Berta Nissen | 24.10.2024 | |||||

| 1.3 | A | Das Gewicht (max 100 kg) berücksichtigen. (Traglast Tisch) | Berta Nissen | 17.10.2024 | Berta Nissen | 24.10.2024 | |||||

| 1.4 | A | Die Maßeneinhaltung der Objektträgersschiene 165mm x 110mm x 5 mm muss erfolgen. | Berta Nissen | 17.10.2024 | Berta Nissen | 24.10.2024 | |||||

| 2 | I | 2 | Aufbau | ||||||||

| 2.1 | A | Die Objektträgerschiene mit dem Untersetzer muss in den Arbeitsbereich transportiert und gestoppt werden ( durch einen Stoppzylinder). | Berta Nissen | 17.10.2024 | Berta Nissen | 24.10.2024 | |||||

| 2.2 | A | Der Auswurf der Untersetzer muss mit einem Auswurfzylinder vorgenommen werden. | Berta Nissen | 17.10.2024 | Berta Nissen | 24.10.2024 | |||||

| 2.3 | A | Die Untersetzer müssen in ein gemeinsames Magazin befördert werden. | Berta Nissen | 17.10.2024 | Berta Nissen | 24.10.2024 | |||||

| 2.4 | A | In das Magazin soll 10 Untersetzer reinpassen. | Berta Nissen | 17.10.2024 | Berta Nissen | 24.10.2024 | |||||

| 2.5 | A | Der Auswurfzylinder soll auf die Profilschiene (5cmx5cmx66cm) fest montiert. | Berta Nissen | 17.10.2024 | Berta Nissen | 24.10.2024 | |||||

| 2.6 | A | Das System muss auf dem gegebenen Montagetisch fest verbaut sein. | Berta Nissen | 17.10.2024 | Berta Nissen | 24.10.2024 | |||||

| 3 | I | 3 | Schnittstellen | ||||||||

| 3.1 | A | Die beide Zylinder werend über die vorhandene Schnittstelle (Ventilinsel) gesteuert. | Berta Nissen | 17.10.2024 | Berta Nissen | 24.10.2024 | |||||

| 3.2 | A | Die genutzte Systemspannung (24Volt) darf nicht überschreiten. | Berta Nissen | 17.10.2024 | Berta Nissen | 24.10.2024 | |||||

| 3.3 | A | Die elektronische Steckverbindungen müssen mit dem SPS kompatibel sein. | Berta Nissen | 17.10.2024 | Berta Nissen | 24.17.2024 | |||||

| 3.4 | A | Das Teilsystem muss die Signale aus der "Haupt-SPS" zum Starten des Verpackens empfangen | Berta Nissen | 17.10.2024 | Berta Nissen | 24.10.2024 | |||||

| 3.5 | A | Das Teilsystem muss die fertige Baugruppe bei Eingang entgegen nehmen ohne einen Stau auf dem Fließband der Anlage zu verursachen. | Berta Nissen | 17.10.2024 | Berta Nissen | 24.10.2024 | |||||

| 4 | I | 4 | Software / Werkzeuge | ||||||||

| 4.1 | A | Der Versuchsaufbau muss mit Standardwerkzeugen montierbar sein. | Berta Nissen | 17.10.2024 | Berta Nissen | 24.10.2024 | |||||

| 4.2 | A | Erstellte CAD-Teile müssen in SolidWorks konstruiert werden. | Berta Nissen | 17.10.2024 | Berta Nissen | 24.10.2024 | |||||

| 4.3 | A | Das anwendungsrelevante Programm muss über SPS realisierbar sein. | Berta Nissen | 24.10.2024 | Berta Nissen | 24.10.2024 | |||||

| 4.4 | A | Das SVN-Archiv muss regelmäßig nach neustem Stand aktualiert werden. | Berta Nissen | regelmäßig | Berta Nissen | 24.10.2024 | |||||

| 4.5 | A | Die Programmierung der SPS erfolgt mit Siemens/TIA-Portal. | Berta Nissen | 17.10.2024 | Berta Nissen | 24.10.2024 | |||||

| 5 | I | 5 | Dokumentation | ||||||||

| 5.1 | A | Die Beschreibung der Verpackungsstation muss in einem Wiki-Artikel verständlich erklärt sein. | Berta Nissen | regelmäßig | Berta Nissen | 24.10.2024 | |||||

| 5.2 | A | Das Projekt muss in einer Präsentation zusammengefasst werden. | Berta Nissen | offen | Berta Nissen | 24.10.2024 | |||||

| 5.3 | A | Ein vollständiger Funktionsplan mit Schaltplan und Pinbelegungen muss im SVN hinterlegt werden. | Berta Nissen | 17.10.2024 | Berta Nissen | 24.10.2024 | |||||

| 6 | I | 6 | Sicherheit | ||||||||

| 6.1 | A | Berührungsschutz der Verdrahtung | Berta Nissen | 24.10.2024 | Berta Nissen | 24.10.2024 | |||||

| 6.2 | A | Erstellung eines Sicherheitskonzepts bei Druckverlust / Spannungsabfall | Berta Nissen | offen | Berta Nissen | 24.10.2024 | |||||

| 7 | I | 7 | Abnahmetest | ||||||||

| 7.1 | A | Dokumentation Systemtest | Berta Nissen | offen | Berta Nissen | 24.10.2024 | |||||

| 7.2 | A | Externe Systemabnahme durch fachfremde Personen | 16.01.2025 | offen | 24.10.2024 | ||||||

| 7.3 | A | Präsentation Zwischenstand | Berta Nissen | 14.11.2024 | Berta Nissen | ||||||

| 7.4 | A | Endpräsentation | Berta Nissen | 16.01.2025 |

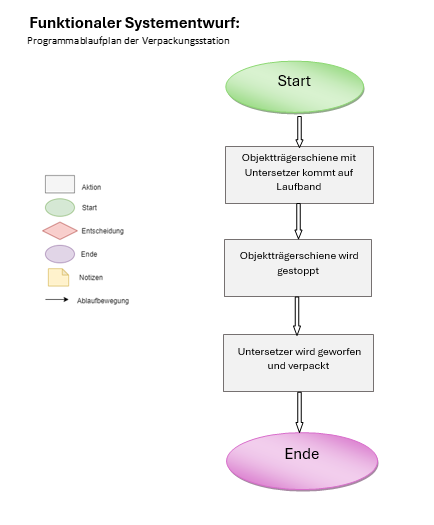

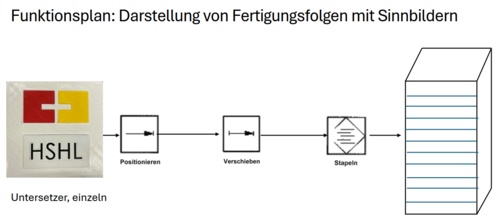

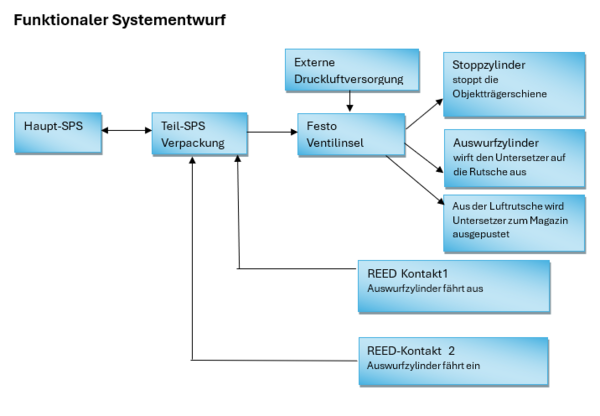

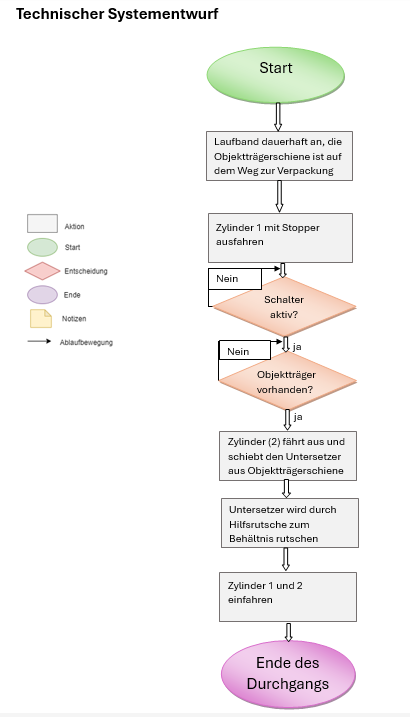

Funktionaler Systementwurf

Der Ablaufplan mit Sinnbildern ist ein Ausschnitt des gesamten Ablaufplans der neuen MPS-Anlage. Nach dem Empfang des Objektträgers, inklusive Objektträgerschiene auf dem Förderband, wird dieser in den Bereich der Verpackungsstation geschoben. Danach liegen die HSHL-Untersetzer geordnet in einem gemeinsamen Behältnis vor.

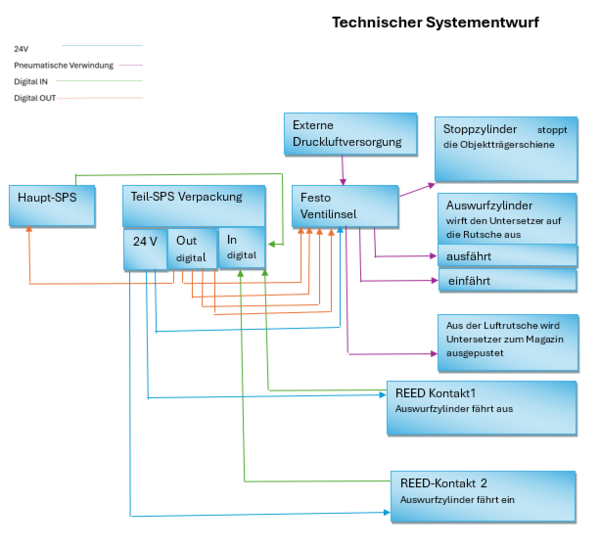

Für die Darstellung des Funktionsablaufs innerhalb der Verpackungsstation sind die einzelnen Signalleitungen der einzelnen Komponenten in der nachfolgenden Abbildung grafisch dargestellt.

Der Informationsfluss der entsprechenden Signale werden mittels Pfeilen darstellt. Somit sind die ein- und ausgehenden Signalflüsse eindeutig zu erkennen.

Originaldatei: Funktionaler Systementwurf

Durch die Darstellung kann die Anzahl der notwendigen Signal Ein- und Ausgänge definiert werden. Spezifiziert werden diese in dem technischen Systementwurf. Als Grundlage für die Erstellung des funktionalen Systementwurf wurden die Erkenntnisse der vorherigen Gruppe verwendet und entsprechend weiterentwickelt.

Technischer Systementwurf

Im Technischen Systementwurf spielt die zeitliche Einteilung des Ablaufes eine entscheidende Rolle. Der Ablaufplan soll Klarheit über die Ereignisse und Abfragen verschaffen, welche die SPS über ihre analogen und digitalen Ein- und Ausgänge steuern soll. Das Förderband der Anlage läuft dauerhaft. Zu Anfang soll der Stopper (Zylinder 1) des Objektträgers ausgefahren werden. Sobald ein Schalter (Schalter 1), welcher die Funktion der Station steuert, aktiviert ist, wird fortgefahren. Als nächstes wird gewartet, bis der Objektträger an der Station durch den Stopper anhält und einen Sensor auslöst (Sensor 1). Ist dies der Fall, fährt ein Druckluftzylinder (Zylinder 2) aus und schiebt den HSHL-Untersetzer von der Objektträgerschiene in das Verpackungsmagazin. Daraufhin werden alle Aktoren zurückgesetzt und das Programm startet erneut.

Im technischen Systementwurf können die Leitungen und deren Signalweitergabe zu den einzelnen Komponenten besser nachvollzogen werden. Dieser ist detaillierter als der funktionale Systementwurf. Durch die Verwendung der unterschiedlich farbig markierten Verbindungen, bleibt der Systementwurf trotz zahlreicher Kabel übersichtlich und leicht verständlich.

Originaldatei: Technischer Systementwurf

Komponentenspezifikation

Die System-SPS, welche in die MPS integriert ist, steuert einige Elemente der MPS, welche für diese Station von Bedeutung sind. Beispielsweise wird das Fließband dauerhaft befördert, oder auch der Stopper angesteuert, welcher sich vor der Verpackungsstation am Förderband befindet und den Werkstückträger an der richtigen Position hält.

Anforderungsliste Stationsausschub

| ID | Kapitel | Inhalt | Ersteller | Datum | Augabe |

|---|---|---|---|---|---|

| 1 | Druckluftzylinder | B.N | 26.10.2025 | Schiebt die Untersetzer in Magazin rein | |

| 1.1 | Hub 200mm | B.N | 26.10.2025 | ||

| 1.2 | Doppelwirkung | B.N | 26.10.2025 | ||

| 2 | Endlagesensoren | B.N | 26.10.2025 | Erkennt die Lage der Schubstangen | |

| 2.1 | Versorgungsspannung 24V | B.N | 26.10.2025 | ||

| 2.2 | Signalspannung 5V | B.N | 26.10.2025 | ||

| 3 | Magazin | B.N | 26.10.2025 | ||

| 3.1 | 110mm x 110mm x 72.5mm | B.N | 26.10.2025 | Die Untersetzer gelangen über eine Rutsche in Magazin rein |

Anforderungsliste Versorgungseinheit

| ID | Kapitel | Inhalt | Ersteller | Datum | Aufgabe |

|---|---|---|---|---|---|

| 1 | SPS Siemens Simatic | B.N | 26.10.2025 | Steuert die gesamte Verpackunsanlage, erhält Eingangsignale, verarbeitet diese und gibt Ausgangssignale an Ventilinsel und die Gesamtanlage. Stellt allen Geräten 24V Versorgungsspannung zur Verfügung | |

| 001.1 | 4 digitale Eingänge 24V | ||||

| 1.2 | 1 digitaler Eingang 5V (oder analoger Eingang 24V) | ||||

| 1.3 | 3 digitale Ausgänge 24V | ||||

| 1.4 | 230V Netzspannung | ||||

| 1.5 | Anschlussleitungen | ||||

| 2 | Ventilinsel | B.N | 26.10.2025 | Steuert die Druckluftzylinder für Ein- sowie Ausschub, erhält die Signale von der SPS | |

| 2.1 | mindestens 4 Digital Eingänge | ||||

| 2.2 | mindestens 4 Pneumatik Ausgänge | ||||

| 2.3 | Schaltspannung 24V | ||||

| 2.4 | Zwei-Wege-System | ||||

| 2.5 | DA 6mm Pneumatikschläuche | ||||

| 2.6 | Hutschienenbestigungsmaterial |

Artikellisten

Folgende Komponenten wurden mit SolidWorks konzeptioniert und anschließend mit 3D-Druckern der Hochschule gedruckt:

-

Ausschieber des Zylinder 2 Neu[6]

Der neue Auswerfer schiebt den fertigen Untersetzer vom Werkstückträger in das Verpackungsmagazin, ohne das Werkstück oder das Magazin zu beschädigen. -

Zylinderhalterung des Zylinder 2[7]

Diese Zylinderhalterung definiert die Position des Zylinder 2 und wird auf einem Aluminium-Profil montiert, welches sich auf der anderen Seite des Fließbandes befindet. -

Befestigungsteil [8]

Diese Halterung befestigt 2 Teile von Luftrutsche. -

Magazin[9]

Hier passen die fertigen Untersetzer rein

Folgende Artikel, Bauteile sowie Befestigungsteile wurden von der Hochschule zur Verfügung gestellt:

| Bezeichnung | Lieferant | Bestellnummer und Preis | Anzahl | Einsatz | Information | Bild |

|---|---|---|---|---|---|---|

| Simatic ET200SP Open Controller 1515SP PC2 | Siemens | unbekannt | 1 | Steuerung der Station | Weitere Informationen: Hauptartikel der Siemens-SPS

Der Controller der speicherprogrammierbare Steuerung hat sie Funktion die Daten der Verpackungsanlage zu verarbeiten und zu steuern. An dem Controller werden die Steckelemente mit den Eingängen und Ausgängen angeschlossen. |

|

| Ventilinsel CPV-10 | FESTO | unbekannt 826,09€ | 1 | Steuerung der Druckluft | Datenblatt

Die Ventilinsel besteht aus mehreren Ventilen. Mit dem Programm werden die Ventile gesteuert, sodass die anliegende Druckluft zu den Pneumatikzylindern geleitet werden kann. Die angesteuerten Ventile werden mittels einer LED angezeigt. |

|

| Reedkontakt SME-8M-DS-24V-K-2.5-OE | FESTO | unbekannt

13,88 € |

4 | Positionslage des Zylinderkolbens | Datenblatt

Die Reedkontakte werden an den Pneumatikzylindern befestigt. Der induktive Sensor schließt einen Kontakt, sobald der Zylinder die jeweilige Endlage erreicht hat. Der Stromfluss wird als Eingangssignal an die SPS weitergegeben. So kann die Position, also die Endlage, des Zylinderkolbens erkannt werden. |

|

| Multipolstecker | CONEC | unbekannt | 1 | Kommunikation zwischen SPS und Ventilinsel | Weitere Information: Der Stecker wurde selbst montiert und gelötet. Die Leitung, der Stecker, sowie das Gehäuse wurden aus dem HSHL-Bestand genommen. Die Leitung dient als Verbindungs-/ Kommunikationsschnittstelle zwischen der Ventilinsel und der SPS. |  |

| Normteile (Schrauben, Muttern, Unterlegscheiben) | - | unbekannt | - | Befestigung aller Komponenten | Weitere Informationen: Die Normteile wurden für die Befestigung der Komponenten verwendet. Alle Befestigungsmaterialien wurden aus dem Bestand der HSHL genommen. |

|

| T-Nutenplatte | unbekannt | unbekannt | 2 | Befestigung der Verpackungsstation auf dem Labortisch | Weitere Information: Die T-Nutenplatten wurden aus dem Bestand der HSHL entnommen. Die T-Nutenplatten wurden auf einer Multiplexplatte mittels Schrauben befestigt. Diese wurde mittels Aluminiumprofilen unterseitig verschraubt. |

|

| Reihenklemmen | Phönix-Contact | unbekannt | 4 | Versorgungsspannung der REED-Kontakte | Weitere Information: Die Reihenklemmen wurden aus dem Bestand der HSHL entnommen und mittels einer Hutschiene in der Verpackungsstation befestigt. |

|

| Univer KL200-32-200M Profilzylinder Hublänge: 200 mm | UNIVER | 583691 - YD

65,54€ |

1 | Ein-/ und Ausschub der Untersetzer | Datenblatt

Die Pneumatikzylinder werden für den Ein- und Ausschub der Untersetzer in die Verpackungsstation und wieder heraus genutzt. Die Zylinder sind mit der Ventilinsel verbunden und werden darüber angesteuert. Wie Sie angesteuert werden ist im Programm vestgelegt. |

|

Elektronik

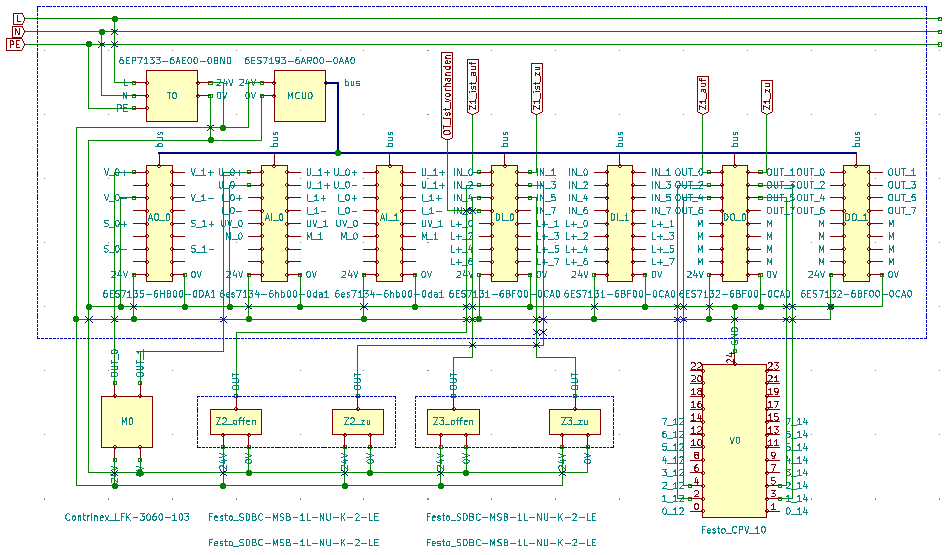

I/O-Module der SPS

Die Siemens-SPS besteht aus dem Controller, dem Prozessor und einem erweiterbarem Bus für Module. Die, hier verwendete, SPS besitzt auf ihrem Rückwandbus sechs einzelne I/O-Module. Das erste ist ein Analog-Output-Modul. Das zweite und dritte Modul sind Analog-Input-Module. Das dritte und vierte sind Digital-Input-Module. Die letzten beiden sind Digital-Output-Module. Die einzelnen Pins dieser Module können über Adressen im TIA-Portal Variablen zugeordnet werden. Die erste Ziffer beschreibt dabei das Modul und die Zweite nach dem "." beschreibt den Pin des Moduls. Alle verwendeten Aktoren und Sensoren werden durch diese Module eingelesen, beziehungsweise ausgegeben.

Aktoren

Die verwendete Ventilinsel öffnet Ventile, sobald eine Spannung auf dem jeweiligen Pin des Multipolsteckers liegt. Die Ventilinsel stellt jeweils zwei digitale Eingänge für jeden angschlossenen doppelwirkenden Pneumatikzylinder bereit. Beschriftet ist jeder Eingang mit einer 12, welche hier für das Ausfahren eines Zylinders steht und einer 14, welcher hier für das Einfahren eines Zylinders zuständig ist.

Sensoren

Jeder Zylinder hat zwei angebrachte digitale Sensoren, um zu bestimmen, ob sich der Kolben in seiner Endlage befindet. Das dient dazu, Störungen der Station zu vermeiden und den Programmablauf variabel zu halten. Ein weiterer Sensor ist an dem Förderband angebracht, um die Präsenz des Objektträgers zu untersuchen.

Die Verbindung der SPS mit der System-SPS

Der Sensor, welcher für die Erkennung des Objektträgers verantwortlich ist, ist, zusammen mit den beiden Input- und den beiden Output-Signalen für Zylinder 1, an die System-SPS der MPS-Anlage angeschlossen. Die Kommunikation der Bauteile mit der System-SPS findet zwar statt, ist aber für die Anwendung der Verpackungsstation irrelevant. Das liegt daran, dass die System-SPS die digitalen Signale in beide Richtungen weiterleiten soll. Das bedeutet für das Programm, welches auf der SPS der Station läuft, dass es diese Sensoren und Aktoren, genau so betrachtet, als wären diese direkt mit ihr verbunden. Die SPS der Station greift auf diese Bauteile also nur indirekt über zwei digitale Ausgänge für Zylinder 1 und drei digitale Eingänge für die die Sensoren für Zylinder 1 und den Objektträger zu. Das setzt aber voraus, das das Programm der System-SPS das Weiterleiten der Signale auch umsetzt.

| Bezeichnung | Art | Art der Spannung | Adresse der SPS | Index auf Multipolstecker | Anschluss am Bauteil | Kabelfarbe |

|---|---|---|---|---|---|---|

| Masse der Ventilinsel | Leitung | analog | - | 24 | - | gelb |

| Zylinder 1 auf | Aktor | digital | MPS | - | System-SPS (unbekannte Adresse) | grün |

| Zylinder 1 zu | Aktor | digital | MPS | - | System-SPS (unbekannte Adresse) | blau |

| Zylinder 2 ausfahren | Aktor | digital | E8.3 | 11 | hinten | pink |

| Zylinder 2 einfahren | Aktor | digital | E8.4 | 12 | vorne | violett |

| Zylinder 1 ausgefahren | Sensor | digital | MPS | - | System-SPS (unbekannte Adresse) | rot |

| Zylinder 1 eingefahren | Sensor | digital | MPS | - | System-SPS (unbekannte Adresse) | braun |

| Zylinder 2 ausgefahren | Sensor | digital | A4.2 | - | vorne | rot |

| Zylinder 2 eingefahren | Sensor | digital | A4.3 | - | hinten | blau |

| Objektträger ist vorhanden | Sensor | digital | E9.1 | - | System-SPS (unbekannte Adresse) | gelb |

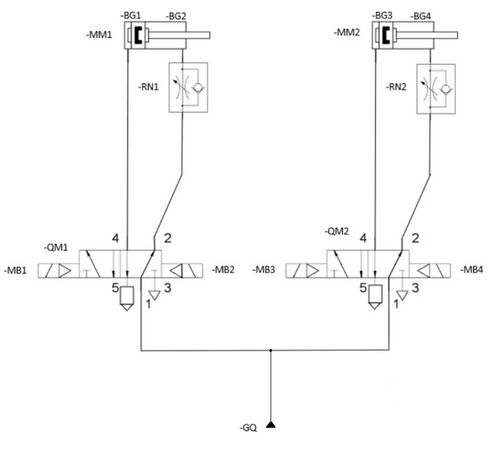

Pneumatik

Zylinder 1 wird über eine eigene Ventilinsel von der Bandanlage angesteuert. Die Ansteuerung der Zylinder 2 wird, mithilfe von Druckluft, durch eine gemeinsame FESTO Ventilinsel erreicht. Zylinder 1 und 2 sind doppelwirkend und besitzen deshalb keine Federrückstellung. Das bedeutet, für das Einfahren der Zylinder wird ein weiteres Ventil benötigt. Drosselrückschlagventile werden bei Zylinder 2 verwendet, um ein zu schnelles Ausfahren und damit eine Beschädigung der Bauteile zu verhindern, wobei die Einfahrbewegung der Zylinder nicht gedrosselt wird.

Programmierung

Die Programmierung der Station wurde mit dem Programm "TIA Portal" vorgenommen. Die Programmiersprache, die verwendet wurde, heißt FUP. Die Abkürzung bedeutet "Funktionsplan". Allgemein wird FUP aber auch als "Funktionsbausteinsprache" bezeichnet. Die Sprache ermöglicht eine übersichtliche Programmierung mit Logikgattern. Die Funktion der 4. Station wurde in drei Netzwerke aufgeteilt, um die drei Funktionsphasen zu verdeutlichen. Der Objektträger wird angehalten, der Untersetzer wird in Magazin geschoben.

Programmierung

-

Netzwerk Nr.1 und Nr.2: Bauteil einschieben

Netzwerk Nr.1[17]

Der Start des Verpackungsvorgangs erfolgt, sobald der Werkstückträger auf Position ist und Zylinder 2 eingefahren ist. Dies stellt eine sichere Ausgangsposition zum Verpackungszyklus dar. Zudem ist ein Signal von der Bandanlage kommend erforderlich, sodass die UND-Bedingung erfüllt ist. Nach dem erfolgreichen Eingang der Signale wird der Verpackungszyklus gestartet. Nach dem Starten wird eine Variable für den aktiven Verpackungszyklus gesetzt, sodass die Bandanlage den aktuellen Zustand erkennt. Daraufhin wird der Zylinder 2 ausgefahren. Dies geschieht durch Ansteuerung des Ventils in der FESTO-Ventilinsel.

Netzwerk Nr.2

Sobald der Zylinder 2 komplett ausgefahren ist und der Zustand für das Ausfahren aktiv ist, wird der Zustand negiert. Mittels der Negierung wird das Ventil zum Ausfahren des Zylinders geschlossen, sodass die Druckluft nicht über dieses entweichen kann. Im Nachfolgenden wird das Ventil zum Einfahren des Zylinders geöffnet und die Druckluft eingeleitet. Das Einfahren des Zylinders 2 ist aufgrund des begrenzten Platzes notwendig ist.

Durch die Netzwerke Nr.1 und Nr.2 werden die ersten sechs Schritte gemäß dem Programmablaufplan ausgeführt. Diese beinhalten die ersten sechs Schritte ab Start bis zum Einschieben des Untersetzers im Magazin. -

Netzwerk Nr.3: Bauteil auswerfen

Netzwerk Nr.3[18]

In dem Netzwerk Nr. 3 wird, analog zu dem Netzwerk Nr. 2 der Zustand des Zylinders negiert, sodass dieser erfolgreich eingefahren ist. Überprüft wird das erfolgreiche einfahren mittels einer UND-Bedingung, wobei zusätzlich der REED-Kontakt abgefragt wird.

Variablentabelle

In der nachfolgenden Tabelle sind die exportierten Variablen aus dem TIA-Portal aufgeführt.

| Name | Datentyp | Adresse (TIA-Portal) |

Kommentar |

|---|---|---|---|

| Zylinder_1_ausfahren | Bool | %Q4.0 | Signal von der SPS Bandanlage |

| Sensor_1_Objektträger | Bool | %I8.0 | Signal von der SPS Bandanlage |

| Zylinder_2_ausfahren | Bool | %Q4.2 | |

| Zylinder_1_einfahren | Bool | %Q4.1 | |

| Zylinder_2_einfahren | Bool | %Q4.3 | |

| Schalter | Bool | %I8.1 | |

| Zylinder_2_eingefahren | Bool | %I8.3 | |

| Zylinder_2_ausgefahren | Bool | %I8.4 | |

| Zylinder_1_ausgefahren | Bool | %I8.7 | |

| Zyklus_Neustart | Bool | %I9.0 | Signal zur Bandlage |

Komponententest

Die Komponenten konnten einzeln getestet werden. Die Ventilinsel, die zum Steuern der Pneumatikzylinder verwendet wird, konnte per Hand geschaltet werden. Die Schaltvorgänge wurden per LED-Licht an der Ventilinsel angezeigt. Dadurch konnte sichergestellt werden, dass die Eingänge an der SPS, die mit der Ventilinsel verbunden ist, richtig gewählt und verdrahtet wurden. Die SPS-Steuerung wurde ebenfalls einem Komponententest unterzogen. Die festgelegten Eingänge und Ausgänge wurden angesteuert. Auch hier konnte durch das Aufleuchten von den LED-Leuchten an den Ein-/ und Ausgängen reflektiert werden, ob die Verdrahtung richtig ist und die Kommunikation funktioniert.

Mittels der Ansteuerung der Pneumatikzylinder, wurden die REED-Kontakte ausgerichtet. Die Ausrichtung erfolgte in den jeweiligen Endpositionen der Zylinder. Der Komponententest der REED-Kontakte wurde erfolgreich abgeschlossen. Durch eine visuelle Darstellung des Schaltzustandes der REED-Kontakte, wurden die Endlagen überprüft.

Integrationstest

Innerhalb des TIA-Portals wurde die Ansteuerung der Ventilinsel mittels des Bausteins Forcen überprüft. Hierfür wurden die einzelnen Adressen, welche den Ausgängen der SPS entsprechen, angesteuert. Das Forcen setzt diese auf den Zustand 0 oder 1. Dies entspricht dem Zustand geschaltet oder nicht geschaltet. Der Ventilblock hat die Pneumatikzylinder entsprechend geschaltet.

Für die Überprüfung der REED-Kontakte, wurden die entsprechenden Variablen eingesehen. Dies geschah während der Ansteuerung der Pneumatikzylinder. Ein entsprechender Zustandswechsel in den jeweiligen Endlagen wurde erfolgreich erkannt.

Systemtest

Innerhalb des Systemtest, wurden die einzelnen Netzwerke der Programmierung getestet. Hierbei wurden noch einzelne Komplikationen innerhalb des Ablaufes festgestellt, sodass ein Gesamtsystemtest nicht durchführbar war.

Der Gesamtsystemtest wurde noch nicht durchgeführt, aufgrund von folgenden Komplikationen während der Programmierung:

- Keine Funktionsfähigkeit der zusammenhängenden Netzwerke der Programmierung

Abnahmetest

Einleitung

Dieser Artikel beschreibt den Inbetriebnahmeprozess der Verpackungsstation.

Verwendete Daten

Für die Inbetriebnahme der Verpackungsstation ist die folgende Datei notwendig:

TIA-Programm Verpackungsstation MPS-Anlage_20221103.ap15

Fileversion: 4153

SVN-Archiv: MPS BN.15_1/ https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/MPS_HSHL_Untersetzer/4_Verpackung_Konzept_2/05_Entwicklung_Programmierung/TIAProjekt/Verpackungsstation MPS BN.15_1/

Das TIA-Programm ist kompatibel zu dem TIA-Portal 15.

Testfall im Detail

Bezeichnung: Inbetriebnahme der Verpackungsstation in der MPS-Anlage

Erstellt von: Kosellek, Schlemmer

Erstellt am: 03.01.2023

| Schritt Nr. | Beschreibung | Ausgangszustand | Aktion(en) | Erwartetes Ergebnis | Ergebnis | Bewertung | Bemerkung |

|---|---|---|---|---|---|---|---|

| Precondition 1 | Netzteil der Siemens SPS einschalten | Stromversorgung der Verpackungsstation nicht vorhanden | Siemens SPS Netzteil einschalten | Siemens Netzteil stellt die notwendige Spannung bereit | Stromversorgung der Verpackungsstation hergestellt | i.O. | |

| Precondition 2 | Druckluftverbindung des Druckluftzylinders an der Bandanlage herstellen | Druckluftversorgung an des Druckluftzylinders nicht vorhanden | Pneumatikschläuche von der Ventilinsel mit dem Druckluftzylinder verbinden | Druckluftzylinder wird mit Druckluft versorgt | Druckluftversorgung des Druckluftzylinders hergestellt | i.O. | |

| Precondition 3 | Druckluftversorgung der Verpackungsstation herstellen | Druckluftversorgung an der Verpackungsstation nicht vorhanden | Pneumatikschlauch von der oberen Energieversorgung an die Feste Ventilinsel befestigen, Ventil aufdrehen | Verpackungsstation wird mit Druckluft versorgt | Druckluftversorgung der Verpackungsstation hergestellt | i.O. | |

| Precondition 4 | Druckluftversorgung für die Luftrutsche | Nicht vorhanden | Pneumatik Schläuche von der Ventilinsel mit der Luftrutsche verbinden | Die Luftrutsche wird mit Druckluft versorgt | Druckluftversorgung der Luftrutsche hergestellt | i.O. | |

| Testschritt 1 | Einschalten des Automatikmodus der Siemens SPS | Siemens SPS ist eingeschaltet aber im STOP-Modus | Siemens SPS Schalter auf RUN-Modus schalten | Automatikbetrieb des Verpackungsmagazins gestartet | Verpackungsmagazin führt den Verpackungsvorgang automatisiert durch | n.i.O. | |

| Postcondition 1 | Verpackungsstation anhalten | Verpackungsstation im Automatikbetrieb | Siemens SPS Schalter auf STOP setzen | STOP-Modus der Siemens SPS aktiviert | Siemens SPS befindet sich im STOP-Modus | i.O. | |

| Postcondition 2 | Netzteil der Siemens SPS ausschalten | Stromversorgung der Verpackungsstation vorhanden | Siemens SPS Netzteil ausschalten | Siemens Netzteil stellt keine Spannung mehr bereit | Verpackungsstation ist Spannungsfrei | i.O. | |

| Postcondition 3 | Druckluftversorgung der Verpackungsstation trennen | Druckluftversorgung an der Verpackungsstation vorhanden | Pneumatikventil zudrehen | Verpackungsstation wird nicht mehr mit Druckluft versorgt | Druckluftversorgung der Verpackungsstation getrennt | i.O. |

Ergebnis

Aufgrund der vorgegebenen Neugestaltung der Verpackungsstation, war eine grundlegende Neustrukturierung der einzelnen Komponenten notwendig. Als Basiskonstruktion dient die verschraubte T-Nutenplatte mit dem Labortisch. Auf diese wurden Bosch Systemprofile befestigt, sodass die Siemens SPS und die zusätzlichen elektronischen Komponenten mittels einer Hutschiene befestigt werden konnten.

Das Verpackungsmagazin und der Pneumatikzylinder wurden mittels einer weiteren Konstruktion aus Bosch Systemprofilen auf die Höhe der Bandanlage angepasst, sodass der Einschub des Untersetzers reibungslos abläuft.

Für ein übersichtliches Kabelmanagement wurde ein Kabelkanal auf der T-Nutenplatte befestigt, sodass die Leitung strukturiert und geschützt verlegt sind.

| Bauteilnummer | Bauteil | Funktion |

|---|---|---|

| 1 | Verpackungsmagazin | Das Magazin: hier werden die Untersetzer durch Zylindersausschuss verpackt. |

| 2 | Ventilinsel | Wird von der SPS angesteuert und versorgt die Zylinder mit Druckluft. |

| 3 | SPS-Steuerung mit I/O Modulen | Steuert die komplette Verpackungsanlage über I/O-Module und stellt den Reed-Kontakten zusätzlich Spannung bereit. |

| 4 | Luftrutsche | Die Luftrutsche dient für problemlose Transportierung des Untersetzer zum Magazin. |

| 5 | Druckluftzylinder-Einschub | Dieser Druckluftzylinder schiebt den Untersetzer vom Werkstückträger in das Verpackungsmagazin. |

Ergänzungsmöglichkeiten

- Programmierung einer HMI-Benutzeroberfläche

- Einbau eines Notaus-Schalters

Lernerfolge

Semesterbegleitend wurden viele Kenntnisse gewonnen:

- Frühzeitige Erstellung einer Gesamtansicht in CAD → Sehr hilfreich, weil fehlende Bauteile auffallen

- Funktionen von Netzwerken und IP-Adressen

- Programmnutzung: TIA-Portal mit der Funktionsbausteinsprache, SolidWorks Electrical, SolidWorks CAD

- Modellerstellung für den 3D-Druck

- Verständnis für Pneumatik Komponenten

- Abschätzungen des zeitlichen Aufwandes einzelner Schritte

- Systematisches Vorgehen eines Projektes

- Kommunikation mit den Anderen Gruppen → Weil gemeinsame Schnittstellen vorhanden sind

- Ausführliche Dokumentation anfertigen → Aktuellen Stand abfragen, Problemstellungen darstellen, …

Quellen

- ↑ https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/MPS_HSHL_Untersetzer/4_Verpackung_Konzept_2/Bilder/Verpackung SPS.jpg

- ↑ Mirek Göbel, Marc Ebmeyer, Praktikum Produktionstechnik (2021). Hochschule Hamm-Lippstadt

- ↑ https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/MPS_HSHL_Untersetzer/4_Verpackung_Konzept_2/02_Funktionaler_Systementwurf/Funktionaler%20Systementwurf.docx

- ↑ https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/MPS_HSHL_Untersetzer/4_Verpackung_Konzept_2/02_Funktionaler_Systementwurf/Ablaufplan%20mit%20Sinnbildern.png

- ↑ https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/MPS_HSHL_Untersetzer/4_Verpackung_Konzept_2/03_Technischer_Systementwurf/Technischer Systementwurf.docx

- ↑ https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/MPS_HSHL_Untersetzer/4_Verpackung_Konzept_2/05_Entwicklung_Programmierung/Ausschieber_Zylinder_2.SLDPRT

- ↑ https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/MPS_HSHL_Untersetzer/4_Verpackung_Konzept_2/05_Entwicklung_Programmierung/Zylinderhalterung_Zylinder_2.SLDPRT

- ↑ https://svn.hshl.de/usvn/project/MTR_GPE_Praktikum/show/trunk/Fachthemen/MPS_HSHL_Untersetzer/4_Verpackung_Konzept_2/05_Entwicklung_Programmierung/Befestigungsteil 1.SLDPRT

- ↑ https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/MPS_HSHL_Untersetzer/4_Verpackung_Konzept_2/05_Entwicklung_Programmierung/Magazin Verbesserung.SLDPRT

- ↑ https://new.siemens.com/de/de/produkte/automatisierung/systeme/industrie/io-systeme.html?gclid=Cj0KCQiAuvOPBhDXARIsAKzLQ8FTX3sjOblG8GP9XWf4qqc4V_o3fZnedmi70MUBFmgh3MgdkmY-V4UaAsnSEALw_wcB

- ↑ https://www.festo.com/de/de/p/ventilinsel-id_VI10_10/

- ↑ https://www.festo.com/de/de/p/naeherungsschalter-id_SMT_8M/?q=~:festoSortOrderScored

- ↑ https://conec.com/catalog/de/163a11089x.html

- ↑ https://www.conrad.de/de/p/univer-kl200-32-200m-profilzylinder-hublaenge-200-mm-1-st-583691.html

- ↑ https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/MPS_HSHL_Untersetzer/4_Verpackung_Konzept_2/05_Entwicklung_Programmierung/Schaltplan/SPS/

- ↑ https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/MPS_HSHL_Untersetzer/4_Verpackung_Konzept_2/Bilder/Pneumatikplan.jpeg

- ↑ https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/MPS_HSHL_Untersetzer/4_Verpackung_Konzept_2/Bilder/Netzwerk 1 und 2.jpeg/

- ↑ https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/MPS_HSHL_Untersetzer/4_Verpackung_Konzept_2/Bilder/Netzwerk 3.png/

- ↑ https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/MPS_HSHL_Untersetzer/4_Verpackung_Konzept_2/Bilder/Verpackung station4.jpeg

![Ausschieber des Zylinder 2 Neu[6] Der neue Auswerfer schiebt den fertigen Untersetzer vom Werkstückträger in das Verpackungsmagazin, ohne das Werkstück oder das Magazin zu beschädigen.](/wiki/images/2/2a/Auswerfer_neu.png)

![Zylinderhalterung des Zylinder 2[7] Diese Zylinderhalterung definiert die Position des Zylinder 2 und wird auf einem Aluminium-Profil montiert, welches sich auf der anderen Seite des Fließbandes befindet.](/wiki/images/thumb/0/02/Zylinderhalterung.png/300px-Zylinderhalterung.png)

![Befestigungsteil [8] Diese Halterung befestigt 2 Teile von Luftrutsche.](/wiki/images/thumb/0/00/CAD_Befestigugsteil.png/300px-CAD_Befestigugsteil.png)

![Magazin[9] Hier passen die fertigen Untersetzer rein](/wiki/images/thumb/5/57/Magazin.png/300px-Magazin.png)

![Netzwerk Nr.1 und Nr.2: Bauteil einschieben Netzwerk Nr.1[17] Der Start des Verpackungsvorgangs erfolgt, sobald der Werkstückträger auf Position ist und Zylinder 2 eingefahren ist. Dies stellt eine sichere Ausgangsposition zum Verpackungszyklus dar. Zudem ist ein Signal von der Bandanlage kommend erforderlich, sodass die UND-Bedingung erfüllt ist. Nach dem erfolgreichen Eingang der Signale wird der Verpackungszyklus gestartet. Nach dem Starten wird eine Variable für den aktiven Verpackungszyklus gesetzt, sodass die Bandanlage den aktuellen Zustand erkennt. Daraufhin wird der Zylinder 2 ausgefahren. Dies geschieht durch Ansteuerung des Ventils in der FESTO-Ventilinsel. Netzwerk Nr.2 Sobald der Zylinder 2 komplett ausgefahren ist und der Zustand für das Ausfahren aktiv ist, wird der Zustand negiert. Mittels der Negierung wird das Ventil zum Ausfahren des Zylinders geschlossen, sodass die Druckluft nicht über dieses entweichen kann. Im Nachfolgenden wird das Ventil zum Einfahren des Zylinders geöffnet und die Druckluft eingeleitet. Das Einfahren des Zylinders 2 ist aufgrund des begrenzten Platzes notwendig ist. Durch die Netzwerke Nr.1 und Nr.2 werden die ersten sechs Schritte gemäß dem Programmablaufplan ausgeführt. Diese beinhalten die ersten sechs Schritte ab Start bis zum Einschieben des Untersetzers im Magazin.](/wiki/images/thumb/7/7f/Netzwerk_1.png/412px-Netzwerk_1.png.jpeg)

![Netzwerk Nr.3: Bauteil auswerfen Netzwerk Nr.3[18] In dem Netzwerk Nr. 3 wird, analog zu dem Netzwerk Nr. 2 der Zustand des Zylinders negiert, sodass dieser erfolgreich eingefahren ist. Überprüft wird das erfolgreiche einfahren mittels einer UND-Bedingung, wobei zusätzlich der REED-Kontakt abgefragt wird.](/wiki/images/4/48/Netzwerk_2.png)