Produktion eines HSHL-Getränkeuntersetzers: Schweißen (Station 2)

Autor: Darvin Welslau

Dozent: Prof. Dr. Mirek Göbel

Wintersemester: 2023/2024

Fachsemester: 7

→ zurück zur Übersicht: [Praktikum Produktionstechnik]

→ zum Hauptartikel: [HSHL-Getränkeuntersetzer]

Einleitung

Im Rahmen des Mechatronik Studiums an der Hochschule Hamm - Lippstadt, ist es Teil des 7. Semesters das Produktionstechnik Praktikums zu absolvieren. Dieses Projekt wurde in dem Studienschwerpunkt „Global Production Engineering III“ durchgeführt und beschäftigt sich mit dem Umgang von automatisierten Systemen. Zu diesem Zwecke besteht die Aufgabe darin ein Teil einer Produktionsanlange zu entwickeln, welches als Gesamtkonzept einen Untersetzer vollautomatisch zusammenfügen soll.

Etwas detaillierter besteht diese Produktionsanlage aus den Stationen Kommissionierung, Montieren, Verschweißen und schließlich Verpacken.

Das Verpacken wird in diesem Semester vernachlässigt und über eine Art Auswerfer realisiert, sodass das Endprodukt auch von dem Förderband entnommen wird.

Gesamtkonzept

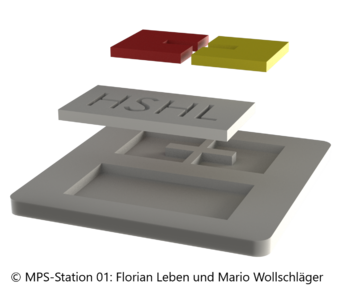

Die Gesamtaufgabe dieser Anlage ist die Produktion von HSHL-Getränkeuntersetzern(siehe Abb. 2), welche als Werbegeschenke dienen können. Für die Umsetzung dieses Projekts wurden vorab spezifische Anforderungen gestellt:

- Projekt soll nachhaltig sein → Weiterentwicklungs-Möglichkeiten für nachfolgende Semester

- System soll auf verschiedene Stationen aufteilbar sein

- Getränkeuntersetzer sollen individualisierbar sein

- Nutzung des vorhandenen Förderbands der MPS-Anlage als gemeinsame Schnittstelle

Folgende Stationen waren im Rahmen des Praktikums mit an der Produktionsanlage beteiligt:

- Förderband - Station „Förderband“

- Picker (Montage) - Station „Montage“

- Kommissionierung - Station „Kommissionierung"

- Schweißen - Station „Schweißen

Aufgabe der Station

Aus den Jahren zuvor, wurden die Einlegebauteile des HSHL-Untersetzers mittels Klebstoff in der Grundplatte fixiert. Dabei ergaben sich folgende Problemstellungen:

- Klebstoff härtet in den Leistungen aus.

- Spülprozesse müssen gefahren werden, damit der gesamte Klebstoff aus den Leitungen entfernt wird.

- Bei verhärtetem Klebstoff in den Leitungen, müssen alle Komponenten für die Inbetriebnahme ausgetauscht werden.

Um diesen Problemen ein Ende zu setzen, wurde die Station„Kleben durch die Station Schweißen ersetzt.

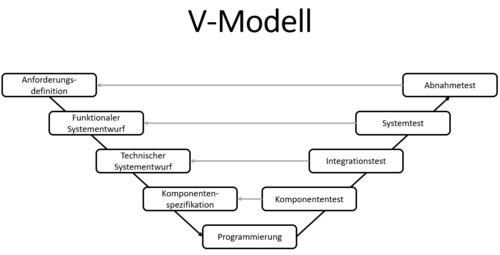

Vorgehensweise nach dem V-Modell

Das V-Modell (siehe Abb.3) wird eingesetzt, um dem Benutzer bei der Organisation und Durchführung eines anstehenden Projekts zu helfen. Es visualisiert das lineare Vorgehen der einzelnen Projektphasen. Angefangen bei den Anforderungen des Projekts begleitet es den Benutzer bis schlussendlich der Abnahmetest das erfolgreiche Abschließen des Projekts bestätigt. Dabei sind die einzelen Schritte des absteigenden Pfades mit den korrespondierenden Schritte des aufsteigenden Pfades sinnhaftig miteinander verknüft und bauen aufeinader auf.

Anforderungsdefinition

Zu Beginn eines jeden Projektes müssen zunächst die Anforderungen gestellt werden. Diese Anforderungen beziehen sich auf Aufgaben die das Projekt beinhalten.

Für das Projekt der Station Schweißen wurden die Anforderungen nach folgenden Aspekten definiert:

- Aufbau und Einbindung der Station

- Verbindung der zu fügenden Bauteile

- Benutzung von Software und Hardware

- Sicherheit und wie diese gewährleistet wird

- Dokumentation

| ID | Typ (Info/Anforderung) | Kapitel | Inhalt | Ersteller | Datum | Durchsicht von | am | Status Auftragnehmer | Kommentar Auftragnehmer | Status Auftraggeber | Kommentar Auftraggeber | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 001 | I | 1 | Aufbau | |||||||||

| 002 | A | 1 | Der Aufbau muss technisch umsetzbar und zeitlich realisierbar sein. | Welslau | 24.10.2023 | Erdmann | 07.11.2023 | |||||

| 003 | A | 1 | Der Aufbau muss in die Produktion des Untersetzers durch das Förderband eingepflegt werden. | Welslau | 24.10.2023 | Erdmann | 07.11.2023 | |||||

| 004 | A | 1 | Die Station muss mit einer Heißluftlötstation und passendem Lötkolben aufgebaut werden. | Welslau | 24.10.2023 | Erdmann | 07.11.2023 | |||||

| 005 | A | 1 | Der Roboter muss technisch so angepasst werden, dass er in der Lage ist den Lötkolben führen zu können. | Welslau | 24.10.2023 | Erdmann | 07.11.2023 | |||||

| 006 | I | 2 | Schweißvorgang | |||||||||

| 007 | A | 2 | Die Heißluftlötstation muss der Wärme zum Aufschmelzen des vorliegenden Filaments liefern. | Welslau | 24.10.2023 | Erdmann | 07.11.2023 | |||||

| 008 | A | 2 | Die Schweißung muss entlang der Einlegebauteilkontur erfolgen | Welslau | 24.10.2023 | Erdmann | 07.11.2023 | |||||

| 009 | A | 2 | Das Ergebnis der Schweißung muss eine stoffschlüssige Verbindung darstellen. | Welslau | 24.10.2023 | Erdmann | 07.11.2023 | |||||

| 010 | A | 2 | Die Strömungsgeschwindigkeit sowie die Temperatur muss vor eingestellt und geprüft seien. | Welslau | 24.10.2023 | Erdmann | 07.11.2023 | |||||

| 011 | I | 3 | Schnittstellen | |||||||||

| 012 | A | 3 | Die Lötstation muss an einem Standard-Steckdosen Anschluss von 230V angeschlossen werden. | Welslau | 24.10.2023 | Erdmann | 07.11.2023 | |||||

| 013 | A | 3 | Der Warenträger muss über die SPS gesteuert werden, sodass passend an der Schweißstation gestoppt wird. | Welslau | 24.10.2023 | Erdmann | 07.11.2023 | |||||

| 014 | A | 3 | Die Schweißstation muss so eingebunden werden, dass bei einem Eingangssignal des Warenträgers das Programm startet und nach Vollendung den Warenträger wieder freigibt. | Welslau | 24.10.2023 | Erdmann | 07.11.2023 | |||||

| 0015 | A | 3 | Die Schweißung muss auf dem Warenträger erfolgen. | Welslau | 24.10.2023 | Erdmann | 07.11.2023 | |||||

| 0016 | I | 4 | Software / Werkzeuge | |||||||||

| 0017 | A | 4 | Der Stationsaufbau muss mit Standardwerkzeug montierbar seien. | Welslau | 24.10.2023 | Erdmann | 07.11.2023 | |||||

| 0018 | A | 4 | Alle Bauteiländerungen und Neukonstruktionen müssen mit SolidWorks erfolgen | Welslau | 24.10.2023 | Erdmann | 07.11.2023 | |||||

| 0019 | A | 4 | Der Roboter muss über die gängige Software programmiert werden. | Welslau | 24.10.2023 | Erdmann | 07.11.2023 | |||||

| 0020 | A | 4 | Die Einbindung der Station muss über die dazugehörige Hardware erfolgen. | Welslau | 24.10.2023 | Erdmann | 07.11.2023 | |||||

| 021 | I | 5 | Dokumentation | |||||||||

| 022 | A | 5 | Eine nachvollziehbare und nachhaltige Dokumentation muss erfolgen | Welslau | 24.10.2023 | Erdmann | 07.11.2023 | |||||

| 023 | A | 5 | Die Dokumentation muss folgende Dinge beinhalten: Planung des Projektes, Systementwürfe, Komponenten der Station, Entwicklung sowie Umsetzung und Testung | Welslau | 24.10.2023 | Erdmann | 07.11.2023 |

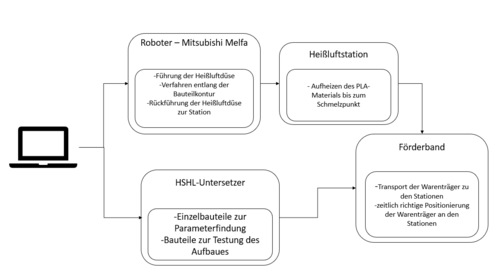

Funktionaler Systementwurf

Ein funktionaler Systementwurf ist ein Prozess, bei dem die Funktionalität eines Systems definiert und spezifiziert wird. Dies beinhaltet die Identifizierung der Anforderungen an das System, die Festlegung der Funktionen, die das System erfüllen soll, und die Entwicklung von Entwurfskonzepten, um diese Funktionen zu realisieren. Der funktionale Systementwurf legt den Rahmen für die Implementierung des Systems fest und dient als Leitfaden für die Entwicklung und Integration von Hardware- und Softwarekomponenten. Zudem bildet er die Grundlage für den nachfolgenden technischen Systementwurf.

- Computer = Die Software bildet das Zusammenspiel aus der Programmierung des Roboters sowie der Ansteuerung des Förderbandes.

- Roboter = Der Roboter führt das Schweißprogramm aus und führt den Lötkolben der Heißluftstation positionsgetreu.

- Heißluftlötstation = Die Heißluftlötstation liefert die notwendige Wärme zum aufschmelzen der Einlegebauteile.

- HSHL-Untersetzer = Der HSHL-Untersetzer bildet das eigentliche Produkt, welches Verarbeitet wird.

- Förderband = Das Förderband steuert die einzelnen Station an und dient dem Bewegungszweck der automatisierten Fertigung.

Technischer Systementwurf

Ein technischer Systementwurf bezieht sich auf die detaillierte Spezifikation und Planung eines Systems, einschließlich der Hardware-, Software- und Netzwerkkomponenten. Dieser Entwurf umfasst die Auswahl von Technologien, die Festlegung von Schnittstellen, die Definition von Datenstrukturen und Algorithmen sowie die Entwicklung von Plänen für Tests und Validierung. Der technische Systementwurf bildet die Grundlage für die Implementierung des Systems und dient als Baupause für Ingenieure und Entwickler, um das System gemäß den spezifizierten Anforderungen zu bauen.

Komponentenspezifikation

Auf Basis der beiden Systementwürfe kann nun die Komponentenspezifikation erfolgen. Hierbei kommt es auf die wesentlichen Bauteile an aus denen die Station realisiert wird.

Bei der Station Schweißen teilen sich die Komponenten in die Schweißstation und die Roboterstation auf.

Schweißstation

- Heißluftlötstation - Die Heißluftlötstation liefert die Wärme und beinhaltet den Lötkolben.

- Schlauchpaket - Das Schlaupaket welches bei der Heißluftlötstation mitgeliefert wird, muss die notwendige Länge vorweisen.

- Lötkolben - Der Lötkolben muss handgeführt werden können, damit eine Halterung konstruiert werden kann.

- Sleep Funktion - Die Lötanlage muss eine Sleep-Funktion haben, damit der Lötkolben nicht durchgängig die heiße Luft fördern muss und kein Sicherheitsrisiko entsteht.

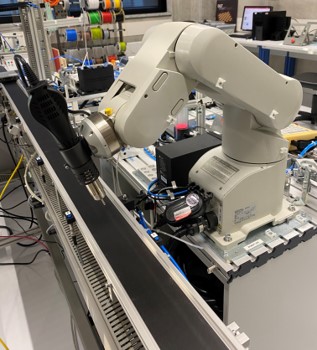

Roboterstation

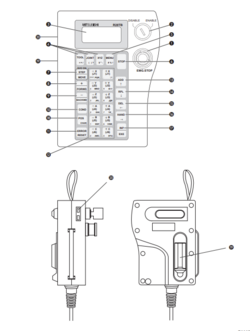

- Mitsubishi Melfa RV-2AJ - Roboter der Station Schweißen des Herstellers Mitsubishi

- Halterung des Lötkolben - An der Vorderen Spitze der Achse J6 muss eine Halterung für die Führung des Lötkolben konstruiert werden

- Input / Output Box - Eingangs - und Ausgangssignal müssen verarbeitet werden, damit der Roboter das Programm starten kann und anschließend den Warenträger wieder freigibt

Entwicklung

In dem Kapitel der Entwicklung wird der Aufbau der Station, Konstruktion von Bauteilen sowie die Programmierung dokumentiert.

Konstruktion

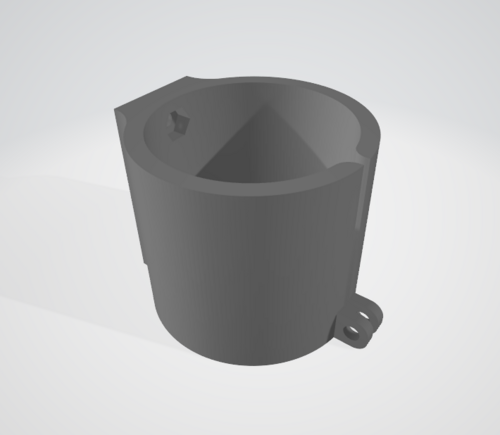

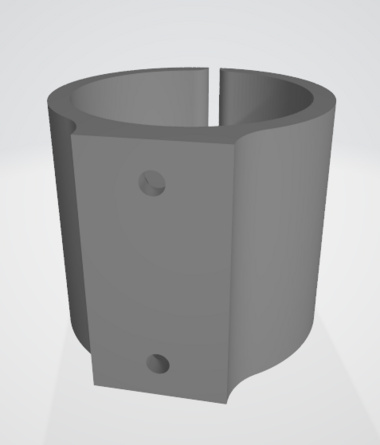

Damit der Lötkolben per Roboter geführt werden kann, musste eine Halterung konstruiert werden, die einen festen Sitz und damit das Positionsgetreue anfahren gewährleistet.

Die Konstruktion erfolgt über die zugelassene Software SolidWorks.

Die Halterung wurde so konstruiert, dass die Bohrungen auf der Rückseite genau den Bohrungen in dem Roboter entsprechen.

Außerdem wurde für eine kraftschlüssige Verbindung durch eine Schraube kombiniert mit einer passenden Mutter, eine Lasche hinzugefügt die verhindert, dass der Lötkolben verrutscht.

Programmierung

Die Programmierung des Roboters kann über zweierlei Wege erfolgen.

Der erste Weg ist die Realisierung über das Hand-Teaching Tool. Zu sehen in Abbildung 8.

Nachfolgend beschrieben ist die Schritt für Schritt Anleitung um ein Programm über das Teaching Tool zu schreiben:

Tutorial Roboter Teaching

Aufgabenstellung: Die Studenten sollen jeweils eine Seite des HSHL - Logos in den Untersetzer einschweißen. Dazu soll mit dem Heißluftlötkolben entlang der Kontur verfahren. Die einzelnen Eckpunkte die in dem Handout beschrieben sind, dienen Ihnen dabei als Orientierung.

Handout zum Download:

Präsentation zum Download:

Datei:Abschlusspräsentation Station Schweißen.pptx

Ziele des Tutorial:

• Vermittlung von Wissen im Themengebiet Robotik

• Teachen eines Roboters via Hand Bedienung

• Verständnis für die notwendigen Schritte zum Teachen des Roboters

• Kennenlernen der Bestandteile der Station

- ↑ https://wiki.hshl.de/wiki/index.php/Ampel-Demonstrator/ V-Modell Projekt Ampeldemonstrator