Sortierung/Pufferung der Legosteine und Übergabe an den Roboter

→ zurück zum Hauptartikel: Automatische Legostein-Montieranlage

Dieser Wiki-Beitrag ist Teil eines Projektes, welches im Rahmen des Praktikum Produktionstechnik im 7. Semester des Mechatronikstudiums absolviert wurde. Ziel des Beitrags ist es, eine nachhaltige Dokumentation zu schaffen, welche die Ergebnisse festhält und das weitere Arbeiten am Projekt ermöglicht.

Autoren: Calvin Biermann, Thorsten Solzbach und Julian Spratte

Betreuer: Prof. Dr. Mirek Göbel

Aufgabenstellung

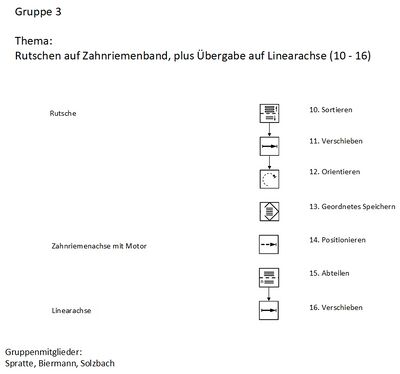

Die dritte Projektgruppe hatte den Arbeitsauftrag, den Übergang von dem Förderband zum Roboter-Arm zu gewährleisten. Hierbei sollte unter anderem realisiert werden, dass die Legosteine auf Rutschen befördert und auf diesen nach den eingebundenen Farben sortiert sind. Die beförderten und sortierten Legosteine sollen am Ende in einer gleichen Ausrichtung und Lage über eine Linearachse an den Roboter-Arm übergeben werden.

Erwartung an das Projekt

- Projekt in Aufgabenbereiche aufteilen

- Lösungsfindung für den Projektauftrag mit Hilfe von ingenieurmäßigen Methoden aus dem Studium

- Beschaffungsliste für die benötigten Teile erstellen und weiterleiten

- Zusammenbau der eingebundenen Komponenten

- Übergabe der erarbeiteten Inhalte an die Programmierungsgruppe

- Alle Inhalte im SVN hochladen [1]

- Ausführliche Dokumentation der erarbeiteten Inhalte und einpflegen dieser auf der Wiki-Plattform der Hochschule Hamm-Lippstadt

Einleitung

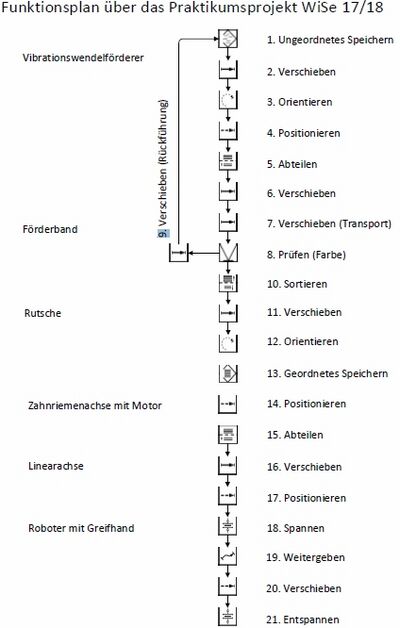

Die dritte Projektgruppe hatte den Arbeitsauftrag den Abschnitt "Sortierung/Pufferung der Legosteine und Übergabe an den Roboter" umzusetzen. Hierbei wurde im Vorfeld eine ausführliche Analyse über die einzubindenden Funktionen anhand eines Funktionsplans mit Hilfe der Richtlinie VDI 2860 aufgestellt. Der Vorteil durch das Einsetzen dieses Verfahrens ist, dass alle wesentlichen Funktionen mit Bausteinen in einer definierten Reihenfolge und Abhängigkeiten eingebunden werden. Die dritte Projektgruppe hat diesen Graphen für die Übersichtlichkeit aufgestellt, damit eine solide Grundlage für das weitere Verständnis geschaffen ist.

Nachdem die Gesamtfunktion mit Hilfe des Funktionsplans aufgestellt wurde, konnte die Gesamtaufgabe auf 4 Gruppen aufgeteilt werden. Parallel dazu ist eine Gruppe für die Programmierung aller eingebunden Komponenten aufgestellt worden, welche die Gruppenanzahl auf insgesamt 5 Stück erhöht. Jede Gruppe hatte 2-3 Teilnehmer, welche die zugeteilten Verantwortungsbereiche umsetzten. Die dritte Projektgruppe hat ebenfalls die Aufteilung mit Absprache von Herrn Prof. Dr.-Ing- Göbel und den anderen Projektgruppen umgesetzt, so dass jede Projektgruppe einen zugeschnittenen Funktionsplan vorliegen hat. Für die dritte Projektgruppe ist der Funktionsplan für den zugeteilten Aufgabenbereich in dem anliegenden Graphen dargestellt.

Projektdurchführung

Allgemein soll die Durchführung des Projektes mit 105 Stunden Selbststudien-Zeit und der eingebundenen Präsenzzeit durch die Praktikumsveranstaltung umgesetzt werden. Durch die im Vorfeld getroffene Strukturierung, wurden weiterführend in dieser Projektgruppe unterschiedliche ingenieurmäßige Methode eingebunden, um eine solide und transparente Projektdurchführung zu gewährleisten. Dies beinhaltet Verfahren welche im Projektplan genauer beleuchtet werden. Des weiteren sind alle Dokumente über dieses Projekt im dazugehörigen SVN-Ordner hinterlegt.

Ermitteln von gegenwärtiger und zu benötigenden Bauteilen für diesen Projektabschnitt

Die Projektgruppe hatte eine Grundlage an vorgelegten Bauteilen, welche sich in der nachfolgenden Tabelle auflisten:

Vorhandene Bauteile

| Nr.: | Artikel: | Artikelbeschreibung: | Menge in [Stück] |

|---|---|---|---|

| 1. | Modul Rutsche | Diese Rutschen sollen die Legosteine transportieren | 4 |

| 2. | Linearachse | Transport der Legosteine zum Roboterarm | 1 |

| 3. | Zahnriemenachse | Diese soll in die Umsetzung der Aufgabe eingebunden werden | 1 |

| 4. | Aluminium-System-Profile | Diese Profile sollen für das Zusammenbauen der Komponenten eingebunden werden | unbegrenzt |

Morphologischen Kasten zur Lösungsfindung aufstellen

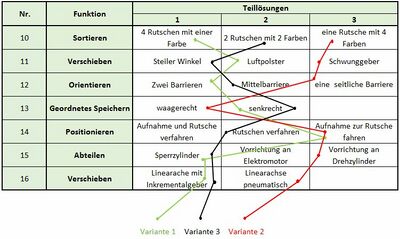

Da die Legosotieranlage nicht nur kostenoptimiert ausgelegt ist, sondern auch eine mechatronische Vielfältigkeit abbildet, erfolgt die Lösungsfindung der zu realisierenden Sortierung und Pufferung der Legosteine sowie deren Übergabe an den Roboter durch einen morphologischen Kasten:

Durch die unterschiedlichen Komponenten und Umsetzungen ergeben sich aus deren Zusammensetzung drei Lösungsvarianten, die in der folgenden tabellarischen Nutzwertanalyse bewertet sind:

So ist die Variante 1 zu wählen, da sie durch die vier gewählten Luftrutschen einen ausreichend großen Puffer gewährleistet und die Rutschen durch das Luftpolster in ihrer Winkeleinstellung, um ein Gleiten des Legosteins zu ermöglichen, deutlich variabler sind. Dies steigert durch den höheren Preis der vierfach verbauten Luftrutschen zwar die Kostenintensität, doch die Durchlaufzeit ist am geringsten und die Qualität durch eine reduzierte Fehlerwahrscheinlichkeit am höchsten. Ebenso ist eine größere Flexibilität durch den vierfachen Puffer gegeben, was jedoch einen größeren Programieraufwand bedeuetet, da die Position der Übergabe aller vier Rutschen kalibriert werden muss. Die Wartungsintensität und der Platzbedarf sind bei allen drei Varianten ähnlich gering.

Beschaffung von benötigten Bauteilen

Nach der Nutzwertanalyse müssen zu den vorhandenen Bauteilen jeweils vier Luftrutschen und vier Sperrzylinder bestellt werden, wie der Bestellliste zu entnehmen ist.

Beide Komponenten werden von Festo Didactic SE bezogen:

Bestellliste

| Nr.: | Artikel: | Artikelbeschreibung: | Menge | Kosten in [€] | Gesamtbetrag in [€] |

|---|---|---|---|---|---|

| 1. | Modul Luftrutsche | Diese Rutschen arbeiten mit einem Luftpolster und sollen die Legosteine mit einen flachen Winkel befördern können | 4 | 242,00 | 968,00 |

| 2. | Modul Sperre | Zylinder für die Luftrutschen, diese sollen als Anschlag für die Legosteine an der unteren Endlage der Luftrutschen positioniert werden | 4 | 81,00 | 324,00 |

Verwendete Bauteile

Ein Teil der Bauteile musste bestellt werde, diese stehen in der Bestellliste, weitere zu benötigende Bauteile konnte aus dem Magazin entnommen werden.

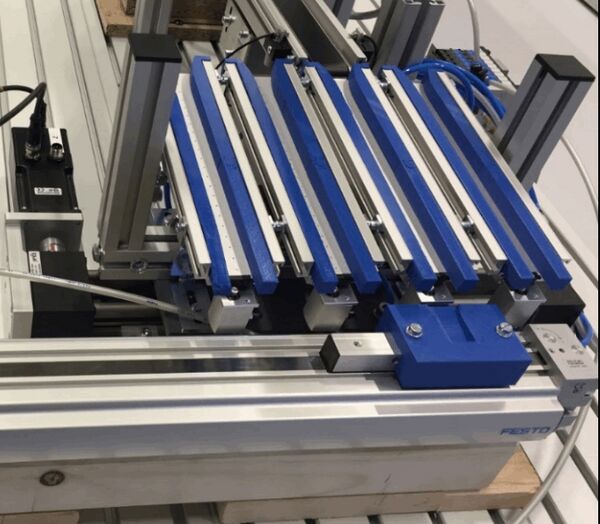

Modul Luftrutsche

Es wurden unterschiedliche pneumatische Bauteile verwendet, damit die Funktion auch erfüllt werden konnte.

Das Modul der Luftrutsche von dem Unternehmen Festo wurde für die Weitergabe und als Pufferlager für die Legosteine verwendet.

Modul Sperre

Das Modul der Sperre besteht aus einem einfachwirkenden Zylinder mit einer Federrückstellung. Dieser dient als Endanschlag an den Rutschen und ist durchgehend ausgefahren, damit die Legosteine nicht durchrutschen.

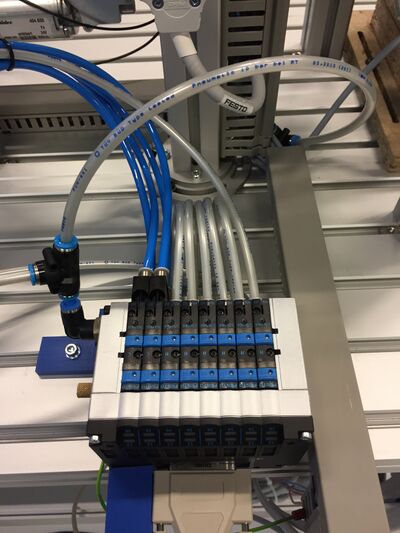

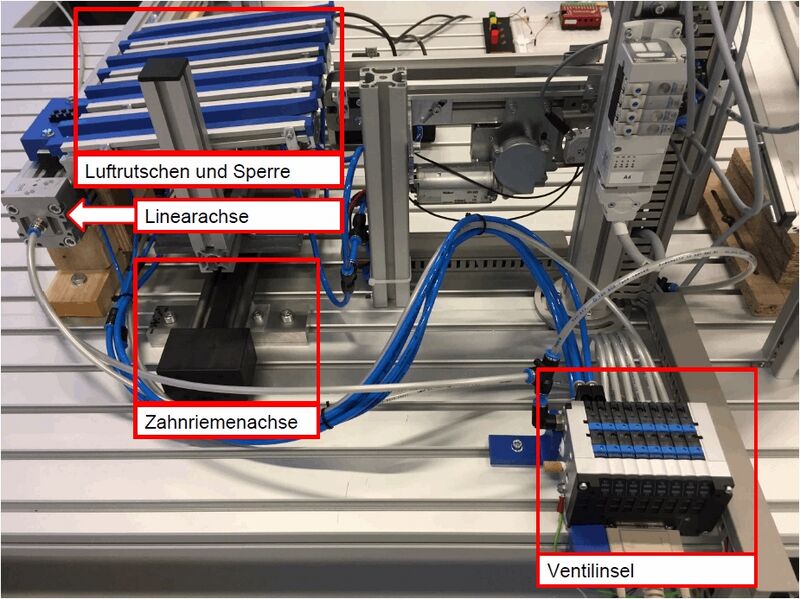

Ventilinsel

Die Ventilinsel (10P-10-8D-MP-N-U-6HGG+H-D) wird in diesem Projektabschnitt für die Ansteuerung der pneumatischen Aktoren verwendet. Dies wird mit einer "Speicherprogrammierbaren Steuerung" von Phoenix Contact realisiert und hat eine Anschlussstelle über eine 26-polige D-Sub-Buchse.

D-Sub-Adapter

Um die Ventilinsel ordnungsgemäß mit der SPS zu verknüpfen, wurde ein 26-poliger D-Sub-Adapter in die Anlage eingebunden, um die Steuerung direkt mit der Ventilinsel zu verbinden. Der Übergang von der Ventilinsel auf den D-Sub-Adapter erfolgt über eine 1 zu 1 Verdrahtung, so dass Pin 1 des Steckers mit der Fahrstuhlklemme 1 (siehe anliegende Abbildung) verknüpft ist.

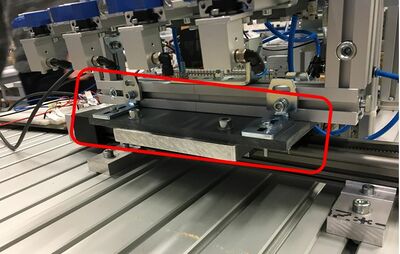

Linearachse

Die Linearantrieb (DDLI-32-360-P-MF2MATAP) dient zum Verfahren des ausgewählten Legosteins bis zum Übergabepunkt für den Roboterarm. Die Linearachse hat einen freilaufenden Kolben zwischen den Endlagen und wird dort jeweils mit einem separat angesteuerten Druckluftanschluss der Ventilinsel angesteuert. Der Verfahrweg wird über eine eingebundene Messleiste ermittelt und dann nach erreichen eines eingestellten Schwellwertes, gestoppt werden. Weitere Informationen zur Funktion sind unter Linearantrieb (DDLI-32-360-P-MF2MATAP) vorhanden.

Zahnriemenachse an Schrittmotor

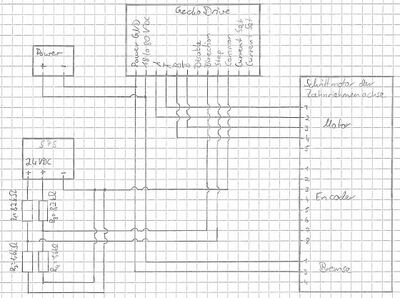

Der Schrittmotor ist mit einer Zahnriemenachse verbunden und soll die Rutschen so verfahren, dass jeweils immer die gleiche Legosteinfarbe in dem zugeordneten Puffer eingelagert wird. Dieses Bauteil wird wie im folgenden Schaltplan zu sehen über eine Schrittmotoransteuerung mit Gecko Drive und die SPS angesteuert.

3D Druck und Zeichnungserstellung von noch benötigten Komponenten

Da im Rahmen des Praktikums auch die Möglichkeit bestand Bauteile durch 3D-Druck zu erstellen, wurde für zwei Varianten aus dem morphologischen Kasten diese in Anspruch genommen.

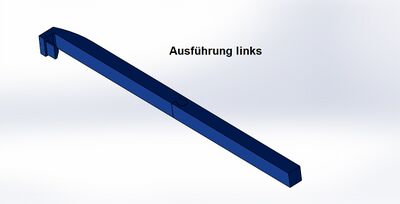

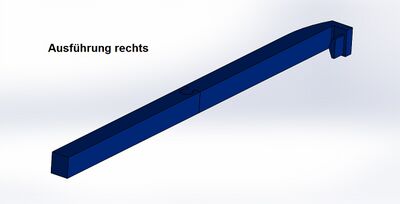

Um die Legosteine zentral auf den Luftrutschen zu führen, wurden spezielle Schienen angefertigt. Diese wurden in zwei Ausführungen (links & rechts) angefertigt und bestehen aus jeweils einem Ober- und einem Unterteil. Zur einfacheren Montage befindet sich am oberen Ende eine Ausprägung, die sich von hinten in die Nut der Rutsche stecken lässt.

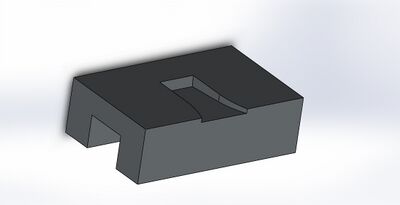

Die Übergabe von den Rutschen auf den Linearzylinder wurde ebenfalls durch ein 3D gedrucktes Teil realisiert. Die Steinaufnahme wurde so konstruiert, dass sich der Legostein in leichter Schräglage in der Aufnahme befindet. Die Bohrungen zur Befestigung auf der Linearachse wurden nachträglich angebracht.

Die Zeichnungen aller Teile finden sich als PDF Dokumente unter dem Punkt "Unterlagen" wieder.

Zusätzlich sind hier die 3D CAD Modelle als SolidWorks und .stl Dateien zum direkten 3D Druck hinterlegt.

Anfertigen von Bauteilen und zusammenfügen aller Komponenten

Um einen einheitlichen Rutschwinkel von allen Luftrutschen zu gewährleisten, wurden diese von der Unterseite mit einer Strebe untereinander verschraubt. Diese Strebe wurde aus Kunststoff gesägt und anschließend mit Bohrungen versehen. Durch diese Bohrungen wurden Schrauben mit Nutensteinen in der Unterseite der Luftrutschen angebracht.

Alle Rutschen wurden mit der Strebe zu einem Gestell montiert, welches wiederum auf die Zahnriemenachse montiert werden musste. Dafür wurde eine Befestigungsplatte ebenfalls aus Kunststoff gefertigt. Die Bohrungen der Platte entsprechen dem Bohrbild auf der Grundplatte der Zahnriemenachse.

Da die Gesamtanlage eine bestimmte Höhe aufweist, musste der Linearzylinder auf den die Legosteine übergeben werden erhöht werden. Dazu wurde ein Untergestell aus Holz gebaut welches unten in den Nuten des Montagetischs befestigt wird. Die Verbindung zur Linearachse wurde ebenfalls durch Nutensteine an derselbigen realisiert.

Anschließend wurden alle Komponenten fest auf dem Arbeitstisch verschraubt und zu einander ausgerichtet. Dies beinhaltete abschließend auch das Verdrahten und Verschlauchen, so dass die Projektgruppe der Steuerung die Aktoren und Sensoren ansteuern und auslesen kann.

Marketing

Das Marketing für dieses Projekt bezieht sich auf die Außendarstellung der Hochschule. Durch solche Projekte sollen Anreize für zukünftige Studenten, aber auch Partnerunternehmen geschaffen werden. Hierdurch werden die Möglichkeiten der Hochschule bei solchen Praktika genauer dargestellt und die erlernten Inhalte des gesamten Studiums widergespiegelt.

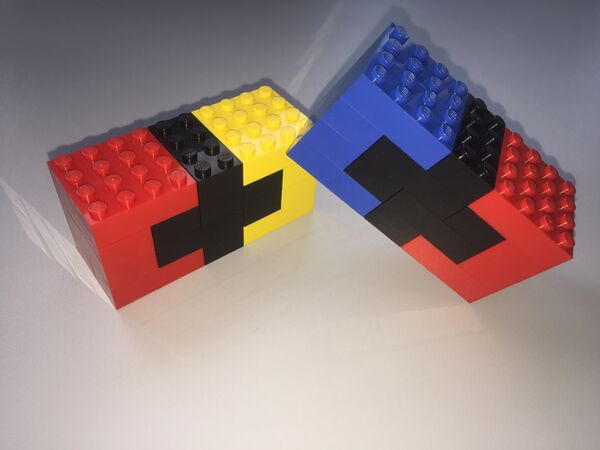

In der anliegenden Abbildung ist das Fertige Erzeugnis aus der Automatischen Legostein-Montieranlage zu sehen, welches als Ausgangspunkt gilt. Der Weg dorthin wird über viele interessante Schnittstellen umgesetzt, die in den einzelen Projektgruppen ausführlich beschrieben werden. Aus diesem Grund wird nur kurz auf die Funktionen und Inhalte eingegangen.

Verweise zu den aufgeteilten Projektgruppen

Ausführlichere Informationen zu den Projektinhalten befinden sich unter den Artikeln der Projektgruppen, diese sind anliegend noch einmal aufgelistet.

- Zuführung der Legosteine mittels Vibrationswendelförderer:[2]

- Förderung der Legosteine und Rücktransport in den Vibrationswendelförderer:[3]

- Sortierung/Pufferung der Legosteine und Übergabe an den Roboter:[4]

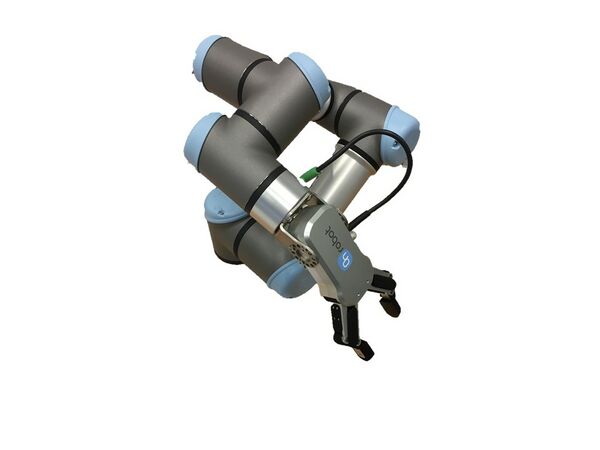

- Montage der Legosteine mit dem UR3-Roboter:[5]

- Steuerung der automatischen Legostein-Montieranlage:[6]

Kurze Erklärung der Kernaufgaben des Gesamtprojektes

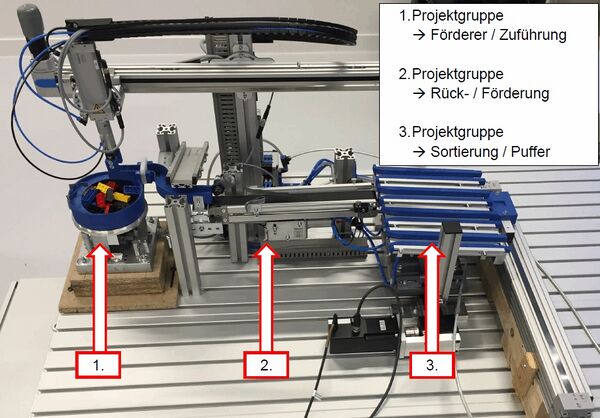

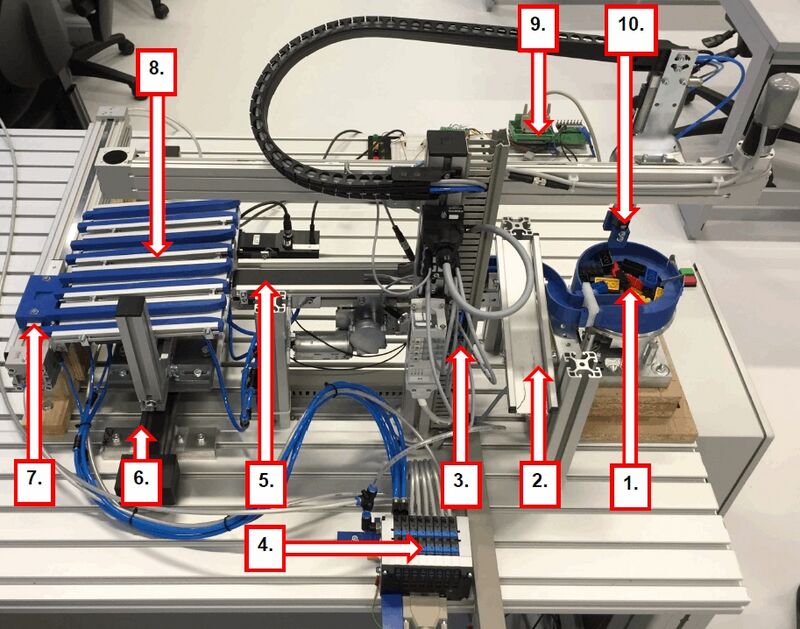

Die anliegende Abbildung stellt den Gesamtaufbau der ersten drei Gruppen dar, so dass ersichtliche wird, welche Umsetzungen durch diese geleistet wurden.

Die erste Projektgruppe hatte die Aufgabe die Zuführung der Legosteine mittels Vibrationswendelförderer als einleitende Schnittstelle in die Gesamtanlage einzubinden. Dieser dient als Puffer für die Puffer in Form eines Bunkers, weil die Legostein unsortiert vorhanden sind. Die ausführliche Funktion wurde im Studium durch den Schwerpunkt der Global Produktion Engineering erlangt und hat durch dieses Praktikum eine reale Umsetzung erfahren. Dies hat den Vorteil, dass Probleme und Lösungsmöglichkeiten für unterschiedliche Varianten aufgedeckt und kennen gelernt wurden. Dem entsprechend musste der Legostein in einer definierten Ausgangslage aus dem unsortierten Puffer an die nächste das Förderband übergeben werden.

Die zweite Projektgruppe sollte die Förderung der Legosteine und Rücktransport in den Vibrationswendelförderer umsetzen. Es sollten die Legosteine mit Hilfe eines Farbsensors erkannt, durch ein Förderband ab dem Übergabepunkt des Vibrationswendelförderers tranposrtiert und ggf. bei falscher Farbe mit einer Greifarm-Baugruppe aufgenommen und umgesetzt werden. Die Übergabe zur Projektgruppe drei sollte durch justiertes Verfahren mittig auf dem Förderband erfolgen. Somit hat diese Gruppe den zu Verfahrenden Legostein optisch erkannt, auf eine definierte Position auf dem Förderband gebracht und an die nächste Projektgruppe weitergegeben.

Die dritte Projektgruppe Sortierung/Pufferung der Legosteine und Übergabe an den Roboter[7] hat den definierten Legostein aufgenommen und in ein Pufferlager sortiert. Diese Pufferlager sind eingebundene Luftrutschen, welche auf einer Zahnriemenachse optional Verfahren werden können. Die Luftrutschen haben einen definierten Neigugnswinkel zu einer Linearachse, welche den Legostein aufnimmt und an einen Übergabepunkt für den Roboterarm platziert.

Die vierte Gruppe sollte die Montage der Legosteine mit dem UR3-Roboter übernehmen. In der anliegenden Abbildung ist der zu programmierende Roboterarm dargestellt, welcher den aufzunehmenden Legostein von einer definierten Position, auf ein Board platzieren soll. Die Legosteine werden dazu in einer bestimmten Reihenfolge auf einander gestapelt und ergeben am Ende das HSHL-Logo.

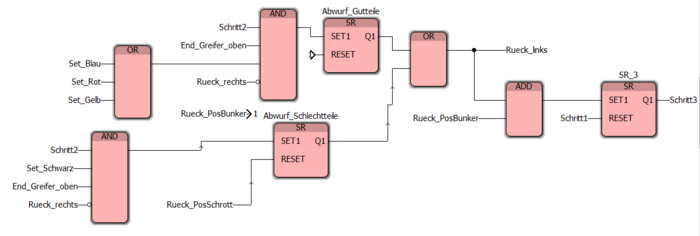

Die fünfte Projektgruppe sollte mit Hilfe einer Phoenix SPS, die Steuerung der automatischen Legostein-Montieranlage übernehmen. Dies erfolgte mit enger Zusammenarbeit von allen Gruppe, da Aktoren und Sensoren von jeder Gruppe abgestimmt und zu einander ausgerichtet werden musste, so dass der FLuss und die Funktion der Automatische Legostein-Montieranlage gewährleistet ist.

Besondere Erkenntnisse aus diesem Projekt

Dieses Projekt hat sehr viel interessante Schnittstellen, welche direkt in die gegenwärtige Wirtschaft übergreifen. Somit wird ein fundamentales Wissen durch die Umsetzung dieser Projektaufgabe den Teilnehmern überliefert, welches in Eigenleistung erlernt oder vertieft wurde. Darüber hinaus, wurden alle gewonnen Erkenntnisse den gesamten Projektteilnehmer durch eine Abschlussveranstaltung, aber auch durch Zwischenstandsberichte weitergegeben. Dies bringt enorme Vorteile für das Verständnis aller Beteiligten mit sich, so dass jeder nachvollziehen kann, was, wann und wieso umgesetzt wurde. Eine weitere Besonderheit bei der Umsetzung ist das Arbeiten mit der Software Versionsverwaltung mit SVN(SVN). Diese wird für das Abspeichern von Daten verwendet, um allen Teilnehmern zu jeder Zeit den Zugriff zu ermöglichen, darüber hinaus ist dies ein versionsgebundenes Speichern. Dies ermöglicht auch den Zugriff auf ältere Versionen und die Nachvollziehbarkeit von Veränderungen.

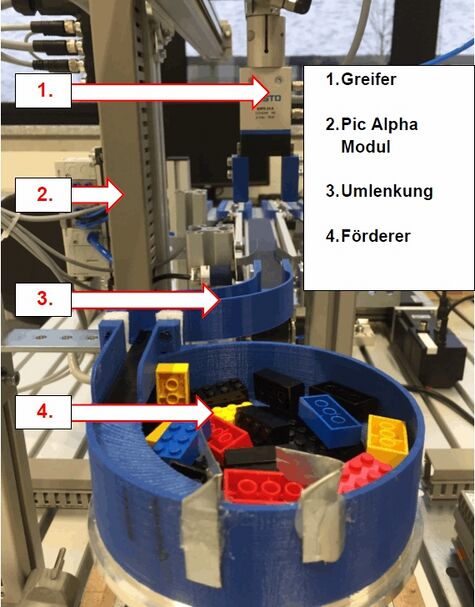

Für das bessere Verständnis ist in der linken Abbildung noch einmal der Gesamtaufbau der Anlage zu erkennen, allerdings ohne den Roboterarm. Hierbei ist eine Nummerierung in der Abbildung, der wesentlichen Segmente eingetragen. Diese gliedert sich wie folgt:

1. Vibrationswendelförderer

2. Ausschuss-Rutsche

3. Pick-Alpha-Modul

4. Ventilinsel

5. Förderband

6. Zahnriemenachse

7. Linearachse mit Legosteinaufnahme

8. Luftrutschen mit Sperre

9. D-Sub-Adapter für die Verbindung zwischen der Ventilinsel und der SPS

10. Greifer für die Legosteine

Zusammenfassung und Ergebnis

Die Praktikumsaufgabe bot eine gute Möglichkeit strukturiertes Vorgehen an einer Projektaufgabe mit mehreren Teams umzusetzen. Dies beinhaltete in diesem Projektabschnitt das Aufstellen eines Gantt-Charts sowie die Konzeptionierung und die resultierende Komponentenbestellung. Alle Erkenntnisse und Arbeitsmaterialien sind dabei immer so abgelegt worden, dass alle Projektteilnehmer Zugriff darauf haben. Dies wurde durch die Software Versionsverwaltung mit SVN ermöglicht. So konnten diesem Artikel bereits die Ergebnisse in Form von CAD-Modellen und dem Aufbau mit Hilfe von 3D-Bauteilen sowie Verschaltungen entnommen werden.

Ausblick

Weitere nötige Arbeitschritte dieses Abschnitts zur reibungslosen Funktion der Anlage werden folgt kurz skizziert:

- Verfahrwege der Schrittmotorachse programmieren und kalibrieren.

- Ansteuerung aller pneumatischen Komponenten in einem Schaltplan darstellen und realisieren.

Unterlagen

Alle Unterlagen zu diesem Projektabschnitt befinden sich auch im SVN unter:

Zeichnung und Modelle Führungsschiene links:

Zeichnung und Modelle Führungsschiene rechts:

Zeichnung und Modelle Führungsschiene Unterteil:

Zeichnung und Modelle Steinaufnahme:

→ zurück zum Artikelanfang: [[8]]