Produktion eines HSHL-Getränkeuntersetzers: Verpackung (Station 4): Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

|||

| Zeile 10: | Zeile 10: | ||

Im Rahmen des [https://wiki.hshl.de/wiki/index.php/Praktikum_Produktionstechnik Produktionstechnik-Praktikums] des Moduls ''Global Production Engineering III'', im 7. Semester des Studiengangs ''Mechatronik'', wurde das [https://wiki.hshl.de/wiki/index.php/Modulares_mechatronisches_Produktionssystem_(MPS)_zur_Fertigung_eines_Pneumatikzylinders MPS] der Hochschule neu konzipiert. Die ursprünglichen Stationen des Systems sollten durch vier, miteinander vernetzte, Stationen ersetzt werden. Diese sollten das Fließband wiederverwenden, das laboreigene pneumatische System einbinden und durch eine jeweils eigene [https://wiki.hshl.de/wiki/index.php/Speicherprogrammierbare_Steuerungen_(SPS) SPS] gesteuert werden. Das Konzept der [https://wiki.hshl.de/wiki/index.php?title=Mechatronisches_Produktionssystem_zur_Produktion_eines_HSHL-Getr%C3%A4nkgeuntersetzers&action=edit&redlink=1 neuen Anlage] besteht darin, einen HSHL-Getränkeuntersetzer aus vorgefertigten Teilen zu [https://wiki.hshl.de/wiki/index.php/Produktion_eines_HSHL-Getr%C3%A4nkeuntersetzers:_Kommissionierung_(Station_1) kommissionieren], zu [https://wiki.hshl.de/wiki/index.php/Produktion_eines_HSHL-Getr%C3%A4nkeuntersetzers:_Kleben_(Station_2) kleben], [https://wiki.hshl.de/wiki/index.php/Produktion_eines_HSHL-Getr%C3%A4nkeuntersetzers:_Montage_(Station_3) zu montieren] und anschließend zu verpacken. Diese Station führt letzteren Schritt aus. | Im Rahmen des [https://wiki.hshl.de/wiki/index.php/Praktikum_Produktionstechnik Produktionstechnik-Praktikums] des Moduls ''Global Production Engineering III'', im 7. Semester des Studiengangs ''Mechatronik'', wurde das [https://wiki.hshl.de/wiki/index.php/Modulares_mechatronisches_Produktionssystem_(MPS)_zur_Fertigung_eines_Pneumatikzylinders MPS] der Hochschule neu konzipiert. Die ursprünglichen Stationen des Systems sollten durch vier, miteinander vernetzte, Stationen ersetzt werden. Diese sollten das Fließband wiederverwenden, das laboreigene pneumatische System einbinden und durch eine jeweils eigene [https://wiki.hshl.de/wiki/index.php/Speicherprogrammierbare_Steuerungen_(SPS) SPS] gesteuert werden. Das Konzept der [https://wiki.hshl.de/wiki/index.php?title=Mechatronisches_Produktionssystem_zur_Produktion_eines_HSHL-Getr%C3%A4nkgeuntersetzers&action=edit&redlink=1 neuen Anlage] besteht darin, einen HSHL-Getränkeuntersetzer aus vorgefertigten Teilen zu [https://wiki.hshl.de/wiki/index.php/Produktion_eines_HSHL-Getr%C3%A4nkeuntersetzers:_Kommissionierung_(Station_1) kommissionieren], zu [https://wiki.hshl.de/wiki/index.php/Produktion_eines_HSHL-Getr%C3%A4nkeuntersetzers:_Kleben_(Station_2) kleben], [https://wiki.hshl.de/wiki/index.php/Produktion_eines_HSHL-Getr%C3%A4nkeuntersetzers:_Montage_(Station_3) zu montieren] und anschließend zu verpacken. Diese Station führt letzteren Schritt aus. | ||

= | =Definition der Station= | ||

Wie in der Mechatronik üblich, fand die Vorgehensweise der Entwicklung der Gesamtanlage, sowie die, der Teilanlage, nach dem [https://wiki.hshl.de/wiki/index.php/V-Modell_im_Detail V-Modell] statt. Wie in der Vorgehensweise zu sehen, werden zuerst grobe Ansprüche an das fertige System gemacht, welche nach jeder Iteration detaillierter werden. Nach der Programmierung der Systemkomponenten werden diese mithilfe von Einzelüberprüfungen, dann Baugruppentests und anschließenden Abnahmen verifiziert. | Wie in der Mechatronik üblich, fand die Vorgehensweise der Entwicklung der Gesamtanlage, sowie die, der Teilanlage, nach dem [https://wiki.hshl.de/wiki/index.php/V-Modell_im_Detail V-Modell] statt. Wie in der Vorgehensweise zu sehen, werden zuerst grobe Ansprüche an das fertige System gemacht, welche nach jeder Iteration detaillierter werden. Nach der Programmierung der Systemkomponenten werden diese mithilfe von Einzelüberprüfungen, dann Baugruppentests und anschließenden Abnahmen verifiziert. | ||

Version vom 21. Januar 2022, 20:46 Uhr

Autoren: Maleen Koslowski und Luca Berntzen

Dozent: Prof. Dr. Mirek Göbel

Das Neue Konzept

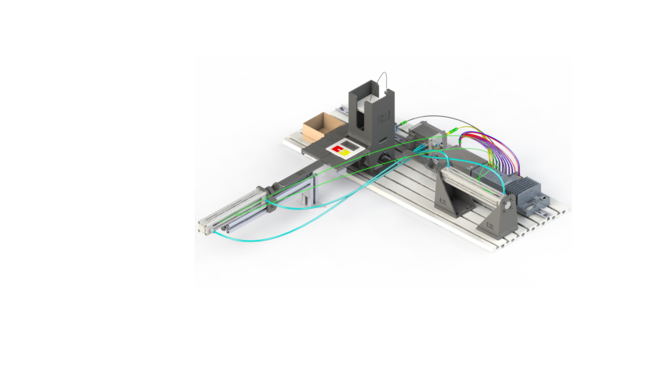

Im Rahmen des Produktionstechnik-Praktikums des Moduls Global Production Engineering III, im 7. Semester des Studiengangs Mechatronik, wurde das MPS der Hochschule neu konzipiert. Die ursprünglichen Stationen des Systems sollten durch vier, miteinander vernetzte, Stationen ersetzt werden. Diese sollten das Fließband wiederverwenden, das laboreigene pneumatische System einbinden und durch eine jeweils eigene SPS gesteuert werden. Das Konzept der neuen Anlage besteht darin, einen HSHL-Getränkeuntersetzer aus vorgefertigten Teilen zu kommissionieren, zu kleben, zu montieren und anschließend zu verpacken. Diese Station führt letzteren Schritt aus.

Definition der Station

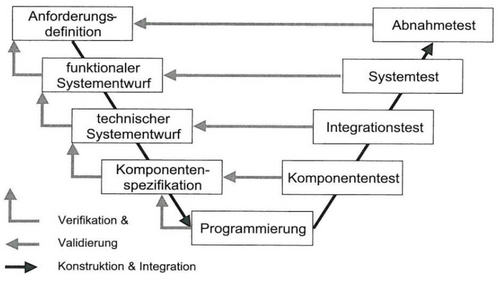

Wie in der Mechatronik üblich, fand die Vorgehensweise der Entwicklung der Gesamtanlage, sowie die, der Teilanlage, nach dem V-Modell statt. Wie in der Vorgehensweise zu sehen, werden zuerst grobe Ansprüche an das fertige System gemacht, welche nach jeder Iteration detaillierter werden. Nach der Programmierung der Systemkomponenten werden diese mithilfe von Einzelüberprüfungen, dann Baugruppentests und anschließenden Abnahmen verifiziert.

Anforderungsdefinition

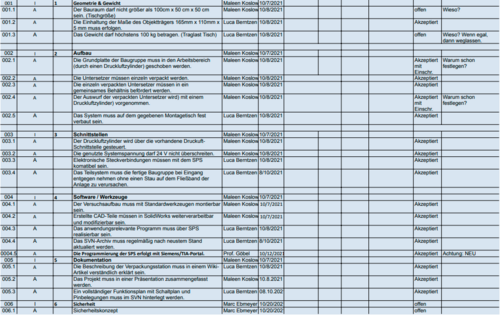

In dem Lastenheft (siehe Tabelle) befinden sich Anforderungsdefinitionen für das fertige Produkt. Hier sind die Kategorien auf die Geometrie und das Gewicht, den Aufbau, die zu verwendenden Schnittstellen, die benutzten Werkzeuge, die Dokumentation und die Sicherheit begrenzt.

Geometrie:

Die Station passt auf einen Tisch und kann den fertigen HSHL-Untersetzer aus einer passenden Objektträgerschiene, welche auf den vorliegenden Objektträger aufgesetzt werden kann.

Gewicht:

Die Station ist leicht genug, um gehandhabt zu werden.

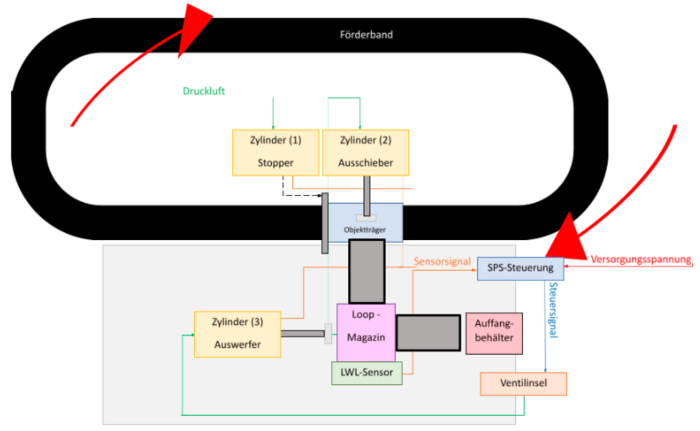

Aufbau:

Ein Druckluftzylinder schiebt den HSHL-Untersetzer von der Objektträgerschiene in den Arbeitsbereich der Station. Danach wird der Untersetzer einzeln verpackt und mit einem weiteren Druckluftzylinder in ein gemeinsames Behältnis befördert. Das System kann wegen Montagezwecken auf einer Nutenplatte des Tisches geschraubt werden.

Schnittstellen:

Alle Druckluftzylinder werden über das pneumatische System der Hochschule versorgt und alle Stationen innerhalb der MPS sind in einem gemeinsamen einstellbaren Druckluftsystem. Alle Komponenten haben, wegen den Betriebsspannungen der zu verwendenden SPS, eine Versorgungsspannung, welche etwa 24V beträgt. Die benutzten Verbindungen der Pneumatik sind standardisiert und die Verbindungen der Elektrik finden über Verbindungsklemmen statt. Das zu bearbeitende Bauteil wird sofort entgegengenommen, da es den Produktionsfluss der MPS nicht unterbrechen darf.

Werkzeuge:

Die Station ist mithilfe von Standardwerkzeugen montierbar und veränderbar. Alle CAD-Teile sind mit Solidworks modifizierbar und das SPS-Programm kann mit TIA-Portal bearbeitet werden. Die Versionsverwaltung der Daten findet mit TortoiseSVN statt.

Dokumentation:

Alle relevanten Daten sind im vorgesehenen SVN-Archiv abgelegt.

Sicherheit:

Während der Entwicklung und der Benutzung der MPS-Anlage sind alle vorherrschenden sicherheitsrelevanten Laborregeln einzuhalten.

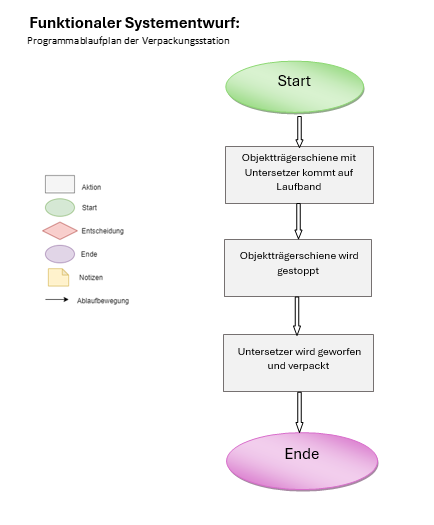

Funktionaler Systementwurf

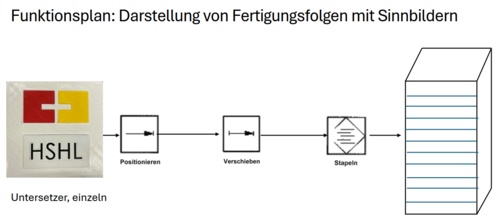

Der Ablaufplan mit Sinnbildern ist ein Ausschnitt des gesamten Ablaufplans der neuen MPS-Anlage. Nach dem Empfang des Objektträgers, inklusive Objektträgerschiene auf dem Förderband, wird dieser in den Bereich der Verpackungsstation geschoben. Die Einzelverpackungen werden, während dem Vorgang des Ausschiebens, zugeteilt und mit dem Werkstück vereint. Danach liegen die verpackten HSHL-Untersetzer geordnet in einem gemeinsamen Behältnis vor.

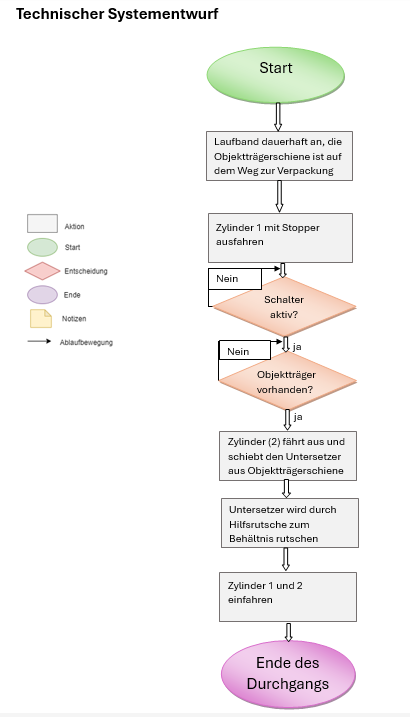

Technischer Systementwurf

Komponentenspezifikation

Artikelliste

Alle verwendeten Artikel und Bauteile sowie Befestigungsteile werden hier aufgelistet.

| Bezeichnung | Hersteller | Einsatz | Anzahl | Information | Bild |

|---|---|---|---|---|---|

| Univer KL200-32-200M Profilzylinder Hublänge: 200 mm | UNIVER | Ein- und Ausschub der Untersetzer in und aus der Verpackungsstation | 2 | Datenblatt: https://asset.conrad.com/media10/add/160267/c1/-/en/000583691DS01/datenblatt-583691-univer-kl200-32-200m-profilzylinder-hublaenge-200-mm-1-st.pdf |  |

| Contrinex Lichtwellenleiter LFP-2002-020 621 000 207 | CONTRINEX | Magazinstand ermitteln | 1 | Datenblatt: https://asset.conrad.com/media10/add/160267/c1/-/gl/000155943DS01/datenblatt-155943-contrinex-lichtwellenleiter-lfp-2002-020-621-000-207-1-st.pdf |  |

| Contrinex Lichtwellenleiterverstärker LFK-3060-103 620 000 913 hellschaltend, dunkelschaltend, Trimmer, Umschalter | CONTRINEX | Magazinstand auswerten | 1 | Datenblatt: https://asset.conrad.com/media10/add/160267/c1/-/gl/000155925DS01/datenblatt-155925-contrinex-lichtwellenleiterverstaerker-lfk-3060-103-620-000-913-hellschaltend-dunkelschaltend-trimmer-umschalter-hel.pdf |  |

| Normteile (Schrauben, Muttern, Unterlegscheiben) | Befestigung aller Komponenten |  |

Programmierung

Komponententest

Integrationstest

Systemtest

Abnahmetest

Quellen

- ↑ Mirek Göbel, Marc Ebmeyer, Praktikum Produktionstechnik (2021). Hochschule Hamm-Lippstadt

- ↑ https://www.conrad.de/de/p/univer-kl200-32-200m-profilzylinder-hublaenge-200-mm-1-st-583691.html

- ↑ https://www.conrad.de/de/p/contrinex-lichtwellenleiter-lfp-2002-020-621-000-207-1-st-155943.html

- ↑ https://www.conrad.de/de/p/contrinex-lichtwellenleiterverstaerker-lfk-3060-103-620-000-913-hellschaltend-dunkelschaltend-trimmer-umschalter-hel-155925.html