Produktion eines HSHL-Getränkeuntersetzers: Kleben (Station 2): Unterschied zwischen den Versionen

| (294 dazwischenliegende Versionen von 3 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

[[Datei: | |||

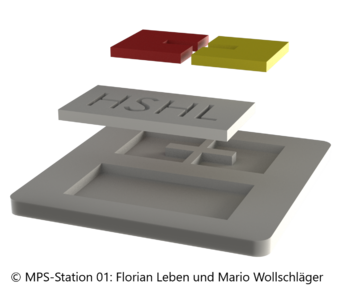

'''Autoren: [[ | [[Datei:Station Kleben - Endergebnis.jpg|550px|thumb|rechts|Abb. 1: Station Kleben - Endergebnis]] | ||

'''Autoren: [[Benutzer:Frederik Baune | Frederik Baune]], [[Benutzer:Matthias Hernzel| Matthias Hernzel]] '''<br/> | |||

'''Dozent:''' [[Benutzer:Mirekgoebel| Prof. Dr. Mirek Göbel]]<br/> | '''Dozent:''' [[Benutzer:Mirekgoebel| Prof. Dr. Mirek Göbel]]<br/> | ||

'''Wintersemester: ''' | '''Wintersemester: '''2022/2023<br/> | ||

'''Fachsemester: '''7<br/> | '''Fachsemester: '''7<br/> | ||

<br/> | <br/> | ||

| Zeile 8: | Zeile 9: | ||

→ zum Hauptartikel: [[https://wiki.hshl.de/wiki/index.php/Mechatronisches_Produktionssystem_zur_Produktion_eines_HSHL-Getr%C3%A4nkgeuntersetzers ''HSHL-Getränkeuntersetzer'']]<br/><br/> | → zum Hauptartikel: [[https://wiki.hshl.de/wiki/index.php/Mechatronisches_Produktionssystem_zur_Produktion_eines_HSHL-Getr%C3%A4nkgeuntersetzers ''HSHL-Getränkeuntersetzer'']]<br/><br/> | ||

=Einleitung= | |||

Dieses Projekt wurde in dem Praktikum „Produktionstechnik“ des Schwerpunkt-Moduls „Global Production Engineering III“ durchgeführt. Es ist Teil des 7. Semesters des Studiengangs „Mechatronik“ an der Hochschule Hamm-Lippstadt. Die Aufgabe dieses Praktikums ist der Aufbau eines automatisierten Systems mit Hilfe einer Speicherprogrammierbare Steuerung (SPS) des Unternehmens Siemens. Als Programmier-Software wird das Siemens spezifische Programm „TIA-Portal“ verwendet. | Dieses Projekt wurde in dem Praktikum „Produktionstechnik“ des Schwerpunkt-Moduls „Global Production Engineering III“ durchgeführt. Es ist Teil des 7. Semesters des Studiengangs „Mechatronik“ an der Hochschule Hamm-Lippstadt. Die Aufgabe dieses Praktikums ist der Aufbau eines automatisierten Systems mit Hilfe einer Speicherprogrammierbare Steuerung (SPS) des Unternehmens Siemens. Als Programmier-Software wird das Siemens spezifische Programm „TIA-Portal“ verwendet. | ||

In dem Praktikum wird eine MPS-Anlage konstruiert, welche die Aufgabe hat HSHL-Untersetzer zu fertigen und zu verpacken. Diese Aufgabe wurde hierbei in vier Gruppen unterteilt (Kommissionierung, Kleben,Montage,Verpackung). Unsere Gruppe befasst sich mit dem Teil des Klebens und wie diese Aufgabe effektiv und effizient umgesetzt werden kann. | |||

==Gesamtkonzept== | |||

[[Datei:Abbildung_2_-_Gesamtkonzept_der_MPS-Anlage.png|rechts|Abb. 2: Gesamtkonzept der MPS-Anlage|360px|mini]] | [[Datei:Abbildung_2_-_Gesamtkonzept_der_MPS-Anlage.png|rechts|Abb. 2: Gesamtkonzept der MPS-Anlage|360px|mini]] | ||

Die Gesamtaufgabe dieser Anlage ist die Produktion von HSHL-Getränkeuntersetzern, welche als Werbegeschenke dienen können. Für die Umsetzung dieses Projekts wurden vorab spezifische Anforderungen gestellt:<br/> | |||

Die Gesamtaufgabe dieser Anlage ist die Produktion von HSHL-Getränkeuntersetzern(siehe Abb. 2), welche als Werbegeschenke dienen können. Für die Umsetzung dieses Projekts wurden vorab spezifische Anforderungen gestellt:<br/> | |||

* Projekt soll nachhaltig sein → Weiterentwicklungs-Möglichkeiten für nachfolgende Semester<br/> | * Projekt soll nachhaltig sein → Weiterentwicklungs-Möglichkeiten für nachfolgende Semester<br/> | ||

| Zeile 21: | Zeile 26: | ||

* Nutzung des vorhandenen Förderbands der MPS-Anlage als gemeinsame Schnittstelle<br/> | * Nutzung des vorhandenen Förderbands der MPS-Anlage als gemeinsame Schnittstelle<br/> | ||

In Folge dieser Anforderungen wurde das System in vier unterschiedliche Stationen aufgeteilt. Die erste Station „[https://wiki.hshl.de/wiki/index.php/Produktion_eines_HSHL-Getr%C3%A4nkeuntersetzers:_Kommissionierung_(Station_1) ''Kommissionierung'']" befasst sich mit der Bestückung des Warenträgers. Station drei „[https://wiki.hshl.de/wiki/index.php/Produktion_eines_HSHL-Getr%C3%A4nkeuntersetzers:_Montage_(Station_3) ''Montage'']“ fügt die vier einzelnen Komponenten zusammen. Die letzte Station „[https://wiki.hshl.de/wiki/index.php/Produktion_eines_HSHL-Getr%C3%A4nkeuntersetzers:_Verpackung_(Station_4) ''Verpackung'']“ umhüllt den fertigen Getränkeuntersetzer mit einer eigens kreierten Verpackung. | In Folge dieser Anforderungen wurde das System in vier unterschiedliche Stationen aufgeteilt. Die erste Station „[https://wiki.hshl.de/wiki/index.php/Produktion_eines_HSHL-Getr%C3%A4nkeuntersetzers:_Kommissionierung_(Station_1) ''Kommissionierung'']" befasst sich mit der Bestückung des Warenträgers. Die Station zwei „[https://wiki.hshl.de/wiki/index.php/Produktion_eines_HSHL-Getr%C3%A4nkeuntersetzers:_Montage_(Station_3) ''Kleben'']“ trägt auf den Grundrahmen des HSHL-Untersetzer Klebstoff auf. Die Station drei „[https://wiki.hshl.de/wiki/index.php/Produktion_eines_HSHL-Getr%C3%A4nkeuntersetzers:_Montage_(Station_3) ''Montage'']“ fügt die vier einzelnen Komponenten zusammen. Die letzte Station „[https://wiki.hshl.de/wiki/index.php/Produktion_eines_HSHL-Getr%C3%A4nkeuntersetzers:_Verpackung_(Station_4) ''Verpackung'']“ umhüllt den fertigen Getränkeuntersetzer mit einer eigens kreierten Verpackung. | ||

==Fertigungsaufgabe== | |||

Speziell die Station „Kleben“ ist für das Auftragen eines Klebers verantwortlich. Dieser wird mittels Klebepunkte über | Speziell die Station „Kleben“ ist für das Auftragen eines Klebers verantwortlich. Dieser wird mittels Klebepunkte über vier Klebedüsen in die Einkerbungen der Grundplatte gesetzt. Der Kleber sorgt für einen festen Halt der anschließend eingesetzten Einzelteile. | ||

=Vorgehensweise nach dem V-Modell= | |||

[[Datei:V-Modell2020.png|rechts| Abbildung 3: V-Modell<ref>https://wiki.hshl.de/wiki/index.php/Ampel-Demonstrator/ ''V-Modell Projekt Ampeldemonstrator''</ref>|500px|mini]] | |||

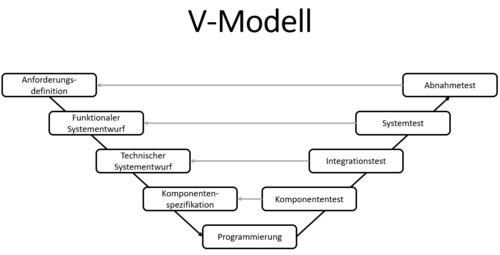

Das V-Modell (siehe Abb.3) wird eingesetzt, um dem Benutzer bei der Organisation und Durchführung eines anstehenden Projekts zu helfen. Es visualisiert das lineare Vorgehen der einzelnen Projektphasen. Angefangen bei den Anforderungen des Projekts begleitet es den Benutzer bis schlussendlich der Abnahmetest das erfolgreiche Abschließen des Projekts bestätigt. Dabei sind die einzelen Schritte des absteigenden Pfades mit den korrespondierenden Schritte des aufsteigenden Pfades sinnhaftig miteinander verknüft und bauen aufeinader auf. | |||

<br/> | |||

<br/> | |||

<br/> | |||

<br/> | |||

<br/> | |||

<br/> | |||

<br/> | |||

<br/> | |||

=== Anforderungsdefinition === | |||

Innerhalb der Anforderungsdefinition werden die Aufgaben des Projekts festgelegt und anhand von festgelegten Anforderungen spezifiziert. Bei der Anforderungsdefinition wurden unter anderem folgende Aspekte definiert: | |||

* Geometrie & Gewicht der Station und der einzelnen Komponenten | |||

* Aufbau der Station | |||

* Verwendete Software und Werkzeuge | |||

* Sicherheit und wie diese gewährleistet wird | |||

Diese Anforderungen sind während des gesamten Projekts Grundlage dafür wie die Station Kleben konstruiert und entwickelt wird und fungieren vergleichsweise einem Lastenheft. | |||

Die | <div class="mw-collapsible"> | ||

{| class="wikitable" ! style="width: 90%;" | |||

! style="font-weight: bold;" | ID !! Typ (Info/Anforderung) !! Kapitel !! Inhalt !! Ersteller !! Datum !! Durchsicht von !! am !! Status Auftragnehmer !! Kommentar Auftragnehmer !! Status Auftraggeber !! Kommentar Auftraggeber | |||

|- | |||

|001 | |||

|I | |||

|1 | |||

|Geometrie & Gewicht | |||

| | |||

| | |||

| | |||

| | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|002 | |||

|A | |||

|1 | |||

|Die Station darf die Abmaße des Tischbereichs von 70cm x 120cm nicht überschreiten | |||

|Baune | |||

|05.10.2022 | |||

|Hernzel | |||

|05.10.2022 | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|003 | |||

|A | |||

|1 | |||

|Der Aufbau darf außerhalb des Klebevorgangs die Bandanlage nicht stören | |||

|Hernzel | |||

|05.10.2022 | |||

|Baune | |||

|05.10.2022 | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|004 | |||

|A | |||

|1 | |||

|Der gesamte Aufbau darf die Nutzlast des Tisches nicht überschreiten | |||

|Hernzel | |||

|05.10.2022 | |||

|Baune | |||

|05.10.2022 | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|005 | |||

|A | |||

|1 | |||

|Die Klebevorrichtung mit Anbauteilen darf nicht mehr als 700g wiegen | |||

|Baune | |||

|05.10.2022 | |||

|Hernzel | |||

|05.10.2022 | |||

| | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|006 | |||

|I | |||

|2 | |||

|Klebevorgang | |||

| | |||

| | |||

| | |||

| | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|007 | |||

|A | |||

|2 | |||

|Der Klebstoff muss gegen Aushärten in der Anlage geschützt werden. | |||

|Baune | |||

|05.10.2022 | |||

|Hernzel | |||

|05.10.2022 | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|008 | |||

|A | |||

|2 | |||

|Der Klebstoff muss für min. 10 Klebevorgänge genügen | |||

|Hernzel | |||

|05.10.2022 | |||

|Baune | |||

|05.10.2022 | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|009 | |||

|A | |||

|2 | |||

|Der Klebstoff muss sich beim Aufsetzten der Bauteile verteilen (richtige Viskosität) | |||

|Hernzel | |||

|05.10.2022 | |||

|Baune | |||

|05.10.2022 | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|010 | |||

|A | |||

|2 | |||

|Der Klebstoff muss dosierbar sein | |||

|Hernzel | |||

|05.10.2022 | |||

|Baune | |||

|05.10.2022 | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|011 | |||

|A | |||

|2 | |||

|Der Klebstoff muss für das zu klebende Material geeignet sein | |||

|Hernzel | |||

|05.10.2022 | |||

|Baune | |||

|05.10.2022 | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|012 | |||

|A | |||

|2 | |||

|Es müssen mehrere Klebstellen gesetzt werden | |||

|Hernzel | |||

|05.10.2022 | |||

|Baune | |||

|05.10.2022 | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|013 | |||

|I | |||

|3 | |||

|Schnittstellen | |||

| | |||

| | |||

| | |||

| | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|014 | |||

|A | |||

|3 | |||

|Die Gruppe "Bandanlage" muss ein Signal geben, dass der Werkstückträger bereit zum Kleben ist und der Träger am Anschlag ist | |||

|Hernzel | |||

|05.10.2022 | |||

|Baune | |||

|05.10.2022 | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|0015 | |||

|A | |||

|3 | |||

|Die Gruppe "Kleben" muss ein Signal an die Gruppe "Bandanlage" senden, wenn der Klebevorgang erfolgreich beendet ist. | |||

|Hernzel | |||

|05.10.2022 | |||

|Baune | |||

|05.10.2022 | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|0016 | |||

|I | |||

|4 | |||

|Software / Werkzeuge | |||

| | |||

| | |||

| | |||

| | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|0017 | |||

|A | |||

|4 | |||

|Nach manuellem Start muss der Klebevorgang automatisiert ablaufen | |||

|Hernzel | |||

|05.10.2022 | |||

|Baune | |||

|05.10.2022 | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|0018 | |||

|A | |||

|4 | |||

|Die SPS muss im TIA Portal programmiert werden | |||

|Baune | |||

|05.10.2022 | |||

|Hernzel | |||

|05.10.2022 | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|0019 | |||

|A | |||

|4 | |||

|Selbst konstruierte Bauteile müssen in Solidworks konstruiert werden | |||

|Hernzel | |||

|05.10.2022 | |||

|Baune | |||

|05.10.2022 | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|0020 | |||

|A | |||

|4 | |||

|Die gesamte Anlage muss mit Standardwerkzeug montierbar und demontierbar sein | |||

|Hernzel | |||

|05.10.2022 | |||

|Baune | |||

|05.10.2022 | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|021 | |||

|I | |||

|5 | |||

|Dokumentation | |||

| | |||

| | |||

| | |||

| | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|022 | |||

|A | |||

|5 | |||

|Der Dokumentation liegen folgende Bestandteile bei: STromlaufplan, Pneumatikplan, SPS Programm, Bdienungsanleitung, Abschlusspräsentation, Wiki Artikel, Dateien von selbst konstruierten Bauteilen Systementwürfe | |||

|Hernzel | |||

|05.10.2022 | |||

|Baune | |||

|05.10.2022 | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|023 | |||

|A | |||

|5 | |||

|Die Dokumenation muss vollständig und detailliert sein, sowie leicht nachvollziehbar | |||

|Baune | |||

|05.10.2022 | |||

|Hernzel | |||

|05.10.2022 | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|024 | |||

|I | |||

|6 | |||

|Sicherheit | |||

| | |||

| | |||

| | |||

| | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|025 | |||

|A | |||

|6 | |||

|Es muss eine Sicherheitsabschaltung mittels Not-Ausschalter verbaut sein | |||

|Baune | |||

|05.10.2022 | |||

|Hernzel | |||

|05.10.2022 | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|026 | |||

|A | |||

|6 | |||

|Durch die Verarbeitung des Klebstoffs darf keine Gefahr für Mensch und Umwelt ausgehen | |||

|Hernzel | |||

|05.10.2022 | |||

|Baune | |||

|05.10.2022 | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|027 | |||

|A | |||

|6 | |||

|Es müssen Sicherheitsmaßnahmen gegen Quetschen oder sonstige Verletzungen wie Schnittverletzungen getroffen werden | |||

|Baune | |||

|05.10.2022 | |||

|Hernzel | |||

|05.10.2022 | |||

| | |||

| | |||

| | |||

| | |||

|} | |||

</div> | |||

== Funktionaler Systementwurf == | |||

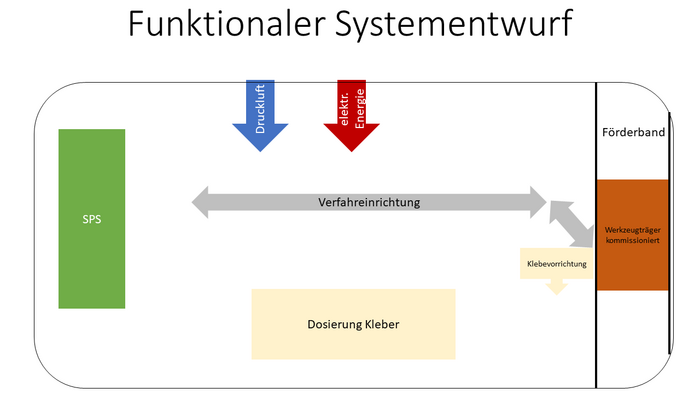

Der funktionale Systementwurf gliedert sich in zwei Bereiche. Zum einen wird das grobe Gesamtkonzept der Station abgebildet und zum anderen wird der Ablauf eines Klebvorgangs mit Hilfe eines Ablaufplans beschrieben | |||

===Konzept=== | |||

In der Abbildung 5 ist das Konzept der Station "Kleben" dargestellt. Das Konzept kann in folgende Teile zerlegt werden:<br> | |||

: | [[Datei: Funktionaler Systementwurf Kleben.png|700px|thumb|zentriert|Abb. 5 Funktionaler Systementwurf]] | ||

[[Medium:Funktionaler Systementwurf.pptx]]<br> | |||

: | |||

'''SPS'''<br /> | |||

Die speicherprogrammierbare Steuerung arbeitet nach dem "EVA-Prinzip". Eingänge von Sensoren werden gelesen und verarbeitet. Die SPS schaltet und steuert die Aktoren | |||

des Konzepts. In diesem Fall steuert die SPS die Dosierung des Klebers, die Verfahreinheit und die Klebevorrichtung.<br /><br /> | |||

Die | '''Verfahreinheit''' <br /> | ||

Die Verfahreinheit bewegt die Klebevorrichtung über den Werkzeugträger und senkt die Klebevorrichtung ab. Um Kollisionen mit der Bandanlage zu vermeiden wird die | |||

Klebevorrichtung nach dem Klebevorgang von der Bandanlage wegbewegt.<br /><br /> | |||

[[Datei:Funktionaler Systementwurf Ablauf.png|300px|thumb|right| Abb. 6 Funktionaler Systementwurf Ablauf]] | |||

'''Dosierung Kleber'''<br /> | |||

In der Teilaufgabe "Dosierung" wird der Klebstoff für einen Klebvorgang portioniert und zur Klebvorrichtung befördert.<br /><br /> | |||

In | '''Klebevorrichtung'''<br /> | ||

In der Klebevorrichtung wird der dosierte Kleber in mehrere Klebeströme aufteilt und an die entsprechenden Klebepunkte geleitet. | |||

< | <br /><br /> | ||

===Ablaufplan=== | |||

Bei der Erstellung wurde bewusst auf Unterprogramme verzichtet, um alle Funktionen auf einer Ebene sichtbar zu halten. Der Klebevorgang beginnt für jeden neuen Untersetzter wieder von Beginn, sodass der hier dargestellt Ablauf einen Durchgang darsetllt. Der Ablauf wird also immer wieder zyklisch durchlaufen sobald ein neuer Werkstückträger an die Station kommt. | |||

Nachfolgend ist der zyklische Ablauf (siehe auch Abb.6) vereinfacht dargestellt: | |||

1) Der Werkstückträger erreicht die Station Kleben und gibt das Signal den Vorgang zu starten | |||

2) Die Verfahreinheit fährt die Klebevorrichtung über das Förderband. | |||

3) Die Klebevorrichtung wird abgesenkt bis sie kurz über dem Untersetzer schwebt. | |||

4) Der Klebstoff wird dosiert und zum Untersetzer befördert. | |||

5) Die Klebevorrichtung fährt wieder hoch und die Verfahreinheit fährt wieder in Die Grundstellung zurück. | |||

6) Es wird ein Signal an die Bandanlage ausgegeben, dass der Werkstückträger weiterbefördert werden kann. | |||

Hinweis: Falls der Klebstoff in der Spritze leer werden sollte kann der aktuelle Klebevorgang noch beendet werden und anschließend wird die Steuerung ausgesetzt und es wird eine Störung ausgegeben. | |||

Auf der Basis dieses PAPs, welcher im Grunde einen Grafcet darstellt, erfolgt die Programmierung der SPS (siehe Abschnitt "Programmierung"). Mittels der SPS werden alle Funktionen der Station verwaltet. | |||

== | == Technischer Systementwurf == | ||

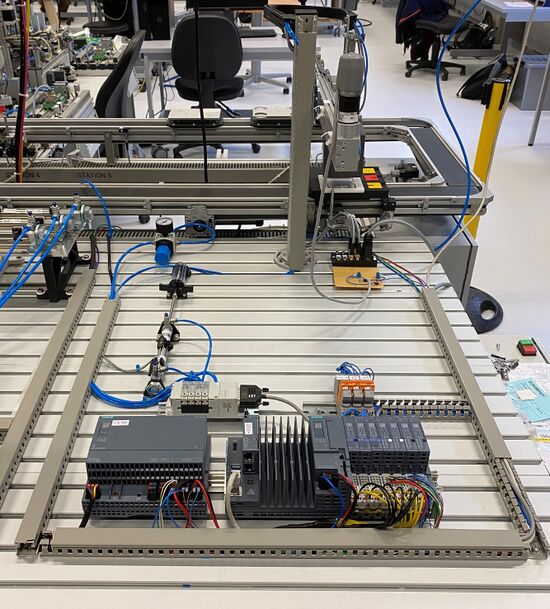

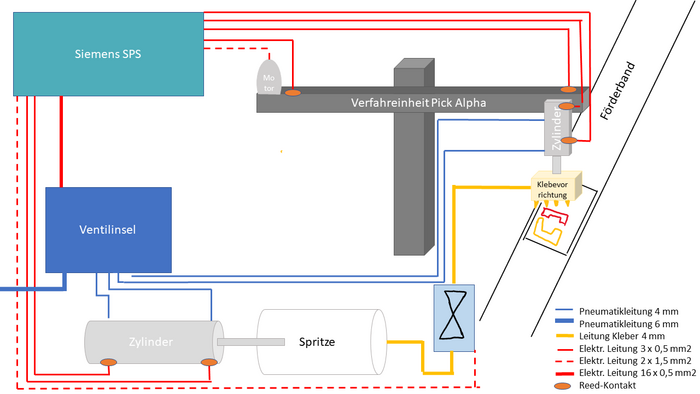

Beim technischen Systementwurf werden nun alle Beziehungen der Systeme untereinander klar. Ebenso werden die einzelnen Konzepte zur Umsetzung der gesamten Anlage dargestellt. Aus Abbildung 7 geht hierbei hervor, dass eine SPS als zentrales Steuerungselement fungiernen soll. Alle Sensorsignalen bzw. Inputsignale werden in der SPS eingelesen und verarbeitet. Analog dazu werden die Signale für alle Ausgänge von der SPS wieder ausgegeben und an die Aktoren übermittelt. Zu den Sensoren gehören drei mal je zwei Endlagen für PickALpha und zwei Pneumatikzylinder, sowie ein Signal von der Förderbandanlage. Die Ausgänge sind zum einen die Ansteuerung der Pneumatikzylinder, sowie die drei Relais um den PickAlpha im Vorwärts- und Rückwärtslauf zu betreiben. Ebenso ein Ausgnagssignal für die Bandanlage für die Information wenn ein Werkstück fertig bearbeitet ist. | |||

Des Weiteren wird aus dem technischen Systementwurf deutlich wie die pneumtischen Schlatkreise aufgebaut sind. Die Druckluftversorgung speist zunächst eine zentrale Ventilinsel. Von dieser aus werden dann durch die zuvor beschriebene SPS die Pneumatikzylinder entsprechend angesteuert. | |||

Die | |||

[[Datei:Technischer Systementwurf Kleben.png|700px|thumb|zentriert|Abb. 7 Technischer Systementwurf]]<br> | |||

[[Medium:Technischer Systementwurf Kleben.pptx]]<br> | |||

Um den Klebeprozess innerhalb der MPS-Anlage möglichst einfach und effizient umzusetzten sollte nun ein Konzept ausgearbeitet werden, was den Klebstoff auf den kommissionierten Warenträger aufträgt. | |||

Das Konzept wurde zunächst in mehrere verschiedene kleinere Systeme runtergebrochen: | |||

1) Die Klebedosierung | |||

Um den Klebstoff in einem präzisen und wiederholbaren Art und Weise durchzuführen wurde ein entsprechendes Konzept ausgearbeitet. Um dies zu gewährleisten wurde ein Pneumatikzylinder mit der Hubstange einer Spritze verbunden . Am Ende der Spritz wurde ein Schlauchanschluss befestigt, an welchem ein einfacher Pneumatik Schlauch weiter bis zur Bandanlage mit den zu klebenden Bauteilen führte. Somit kann der Kleber mittels pneumatischer Beaufschlagung des Zylinders aus der Spritze zum Zielort gedrückt werden. Die stärke bzw. Geschwindigkeit des Klebstoffstrom kann hierbei über die Drosselrückschagventile des Zylinders justiert werden. | |||

2) Die Klebevorrichtung | |||

Die Klebevorrichtung soll als eine Art Verteilstation fungieren. Der Kleber kommt von der zuvor beschiebenen Klebedosage und gelangt an der oberen Seite in die Klebevorrichtung. Der Klebstoffstrom teilt sich hierbei auf und an der Unterseite treten dann an mehreren Stellen der Klebstoff aus Düsen aus. Somit soll eine bessere HAftung der einzelnen Bauteile des HSHL-Untersetzters gegeben sein. | |||

3) Der Transport des Klebers & Klebevorrichtung | |||

Mittels dem zu Verfügung gestellten PickAlpha wird die Klebevorrichtung und respektive der geförderte Kleber von der Station bis über das Förderband bewegt. Anschließend soll diese dann auf das Band präzise abgelassen werden. Dieses Konzept wird deshalb verfolgt, da so keine aufwendiger Transprot des Werkstückträger vom Förderband zur Station mehr gegeben ist, sondern der ganze Klebevorgang auf das Förderband verlagert wird. Somit sollte der Aufbau einfacher und der Ablauf zuverlässiger werden. | |||

4) Die Steuerung der Anlage | |||

Die | |||

Um die Dosierung des Klebers, die Steuerung des Pickalpha's sowie jedliche anderen Aktoren des Systems zu steueren und ab auch die Sensordaten auszuwerten wird die Anlage mittels Siemens SPS gesteuert.Dabei empfängt diese 7 Eingange und gibt SIgnale an 6 AUsgänge wieder aus. Welche diese sind ist in der Anschlusstabelle zu sehen. | |||

== | == Komponentenspezifikation == | ||

In der Komponentenspezifikation werden nicht nur die Hardwarekomponenten beschrieben, sondern auch deren Funktionsweise und die Aufgabe im System näher erläutert. Weiterhin werden die Schnittstellen zwischen den Komponenten beschreiben. Eine ausführliche Komponentenspezifikation findet sich im SVN unter: → siehe https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/MPS_HSHL_Untersetzer/2_Kleben/04_Komponentenspezifikation | |||

<br/> | |||

Hier ist ein Überblick über die verwendeten Komponenten: | |||

{| class="wikitable" | {| class="wikitable" | ||

! style="font-weight: bold;" | Funktion | ! style="font-weight: bold;" | Funktion | ||

| Zeile 291: | Zeile 511: | ||

! style="font-weight: bold;" | Hersteller | ! style="font-weight: bold;" | Hersteller | ||

! style="font-weight: bold;" | Anzahl | ! style="font-weight: bold;" | Anzahl | ||

! style="font-weight: bold;" | | ! style="font-weight: bold;" | Aufgabe | ||

! style="font-weight: bold;" | Bild | ! style="font-weight: bold;" | Bild | ||

|- | |- | ||

| | |Elektrik | ||

| - | |SPS 6EP7133-6AE00-0BN0 | ||

| | | - | ||

| | |SIEMENS | ||

|1 | |1 | ||

| | | Steuerung der Anlage | ||

[https://media.automation24.com/datasheet/de/6EP71336AE000BN0.pdf Datenblatt] | |||

|[[Datei: | |[[Datei:SPS StationKleben.jpg|100px|mini|zentriert|SPS<ref>https://www.elektromax24.de/Siemens-Stromversorgung-SIMATIC-ET-200SP-PS-1phasig-DC-24V-5A?gclid=EAIaIQobChMI6fz8jbjh9QIVyO5RCh2WQwYGEAQYFiABEgKfZ_D_BwE </ref>]] | ||

|- | |- | ||

| | |Elektrik | ||

| - | |Näherungsschalter SMT-8M-A-PS-24V-E-2,5-OE | ||

| - | |||

|Festo | |||

| | |||

| | |||

|4 | |4 | ||

| - | |T-Nut-magnetoresistiv-Schließer-Positionsmessung | ||

[https://www.festo.com/de/de/a/download-document/datasheet/574335 Datenblatt] | |||

|[[Datei: | |[[Datei:Reedkontakt StationKleben.png|100px|mini|zentriert|Reedkontakt<ref>https://www.festo.com/de/de/a/574335/</ref>]] | ||

|- | |- | ||

| | |Elektrik | ||

| | |Relais PHONIX CONTACT RIF-1-BPT / 2x21 | ||

| - | | - | ||

| | |PHONIX CONTACT | ||

| | |3 | ||

| | |Richtungsumkehr Motor | ||

[https://docs.rs-online.com/214b/A700000007986872.pdf Datenblatt] | |||

[https:// | |[[Datei:Relais Phoenix Contract.jpeg|100px|mini|zentriert|Relais Phoenix Contract]] | ||

|[[Datei: | |||

|- | |- | ||

| | |Elektrik | ||

| | |Molitpolverteiler MPV-E / A08-M8 | ||

| - | |||

|Festo | |||

| | |||

| | |||

|1 | |1 | ||

| | |Bündelung der Signale der Endlagen | ||

[https://www.festo.com/media/pim/870/D15000100122870.PDF Datenblatt] | |||

|[[Datei: | |[[Datei:Multipolverteiler.jpg|100px|mini|zentriert|Multipolverteiler]] | ||

|- | |- | ||

| | |Elektromechanisch | ||

| | |Pickalpha | ||

| | | - | ||

| | |Festo | ||

|1 | |1 | ||

| | |Verfahreinheit für die Klebevorrichtung inkl. Zylinder für die Hebevorrichtung | ||

[https://wiki.hshl.de/wiki/index.php/Modul_PicAlfa,_elektrisch] | |||

|[[Datei: | |[[Datei:Baukasten PicAlfa.png|100px|mini|zentriert|PicAlfa]] | ||

|- | |- | ||

|Mechanik | |Mechanik | ||

| | |Spritze | ||

| | | - | ||

| ColCospie | |||

| | | 1 | ||

| | | Klebevorrat und Klebedosierung | ||

| | |[[Datei:Spritze.jpg|100px|mini|zentriert|Spritze]] | ||

|[[Datei: | |||

|- | |- | ||

|Pneumatik | |Pneumatik | ||

| | |Kunststoffschlauch PUN-H-4X0,75-BL | ||

| - | | - | ||

|Festo | |Festo | ||

| | | 4m | ||

| | |Pneumatikverbindung zwischen Ventilinsel und Zylinder | ||

[hhttps://www.festo.com/media/pim/917/D15000100122917.PDF Datenblatt] | |||

[ | |[[Datei:Schlauch.jpg|100px|mini|zentriert|Kunststoffschlauch PUN-H-4X0,75-BL]] | ||

|[[Datei: | |||

|- | |- | ||

|Pneumatik | |Pneumatik | ||

| | |Ventilinsel CPV-SC-MP-VI | ||

| - | | - | ||

|Festo | |Festo | ||

|1 | |1 | ||

| | |Ansteuerung der Zylinder für die Klebstoffdosierung und Hebevorrichtung | ||

[https://www.festo.com/media/pim/247/D15000100123247.PDF Datenblatt] | |||

[https://www.festo.com/ | |[[Datei:Ventilinsel_Kleben.jpg|100px|mini|zentriert|Ventilinsel CPV-SC-MP-VI]] | ||

|[[Datei: | |||

|- | |- | ||

|Pneumatik | |Pneumatik | ||

| | |Pneumatikzylinder DSNU 16 100 PPV-A | ||

| - | | - | ||

|Festo | |Festo | ||

|1 | |1 | ||

| | |Klebstoffdosierung | ||

[https://wiki.hshl.de/wiki/images/5/53/Normzylinder_Datenblatt.PDF Datenblatt] | |||

[https:// | |[[Datei:Rundzylinder.jpg|100px|mini|zentriert|Normzylinder]] | ||

|[[Datei: | |||

|- | |- | ||

|Pneumatik | |Pneumatik | ||

| Zeile 405: | Zeile 599: | ||

|Festo | |Festo | ||

|4 | |4 | ||

|Abluft-Drossel-Rückschlagfunktion-einschraubbar-185l/min-0,2-10bar | |Abluft-Drossel-Rückschlagfunktion-einschraubbar-185l/min-0,2-10bar | ||

[https://www.festo.com/de/de/a/download-document/datasheet/193144 Datenblatt] | [https://www.festo.com/de/de/a/download-document/datasheet/193144 Datenblatt] | ||

| Zeile 415: | Zeile 608: | ||

|Festo | |Festo | ||

|1 | |1 | ||

| - | |Mehrfachverteiler QSQ-8-6 | ||

[https://www.festo.com/media/pim/074/D15000100122074.PDF Datenblatt] | |||

|[[Datei:Mehrfachverteiler.jpg|100px|mini|zentriert|Mehrfachverteiler<ref>https://www.festo.com/de/de/a/153210/?q=~:sortByCoreRangeAndSp2020 </ref>]] | |||

|- | |||

|Pneumatik | |||

|Druckregelventil LR-1/4-DB-7-MINI | |||

| - | |||

|Festo | |||

|1 | |||

|Mini-44mm-Drehknopf mit Arretierung-Sekundärlüftung-mit Manometer | |Mini-44mm-Drehknopf mit Arretierung-Sekundärlüftung-mit Manometer | ||

[https://www.festo.com/de/de/a/download-document/datasheet/539682 Datenblatt] | [https://www.festo.com/de/de/a/download-document/datasheet/539682 Datenblatt] | ||

|[[Datei:Manometer StationKleben.png|100px|mini|zentriert|Manometer<ref>https://www.festo.com/de/de/a/539682/?q=539682~:festoSortOrderScored </ref>]] | |[[Datei:Manometer StationKleben.png|100px|mini|zentriert|Manometer<ref>https://www.festo.com/de/de/a/539682/?q=539682~:festoSortOrderScored </ref>]] | ||

|- | |- | ||

| | |Normteile | ||

| | |Schrauben, Muttern, Scheiben | ||

| - | |||

| - | |||

| - | | - | ||

| | |Befestigung der Komponenten | ||

|[[Datei:Normteile.jpg|100px|mini|zentriert|Manometer<ref>https://www.topmetallic.com/de/normteile </ref>]] | |||

|[[Datei: | |||

|- | |- | ||

|Elektrik | |Elektrik | ||

| | |diverses Leitungsmaterial (Leitungen, Aderendhülsen etc.) | ||

| - | |||

| - | |||

| - | | - | ||

| | |Elektrischer Anschluss der Komponenten | ||

| | |||

| | |[[Datei:Leitungsmaterial.jpg|100px|mini|zentriert|Leitungsmaterial<ref>https://www.amazon.de/CusoTec-Verdrahtungsleitung-Aderleitung-Verdrahtungsbr%C3%BCcken-Aderendh%C3%BClsen/dp/B0992BJJ1T/ref=asc_df_B0992BJJ1T/?tag=googshopde-21&linkCode=df0&hvadid=526432932374&hvpos=&hvnetw=g&hvrand=9221439886764154468&hvpone=&hvptwo=&hvqmt=&hvdev=c&hvdvcmdl=&hvlocint=&hvlocphy=9043743&hvtargid=pla-1391825474830&psc=1&th=1&psc=1 </ref>]] | ||

| | |- | ||

|} | |||

|[[Datei: | |||

==Entwicklung== | |||

===Mechanik=== | |||

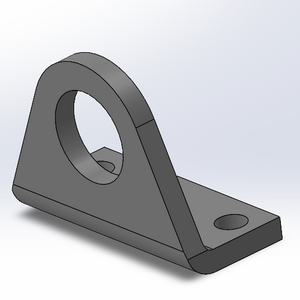

Folgende Bauteile wurden mit ''SolidWorks'' erstellt und mit einem FDM Drucker hergestellt. | |||

<gallery widths = "300" heights = "300"> | |||

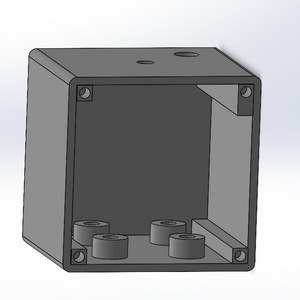

Datei:Box Klebeverteilung.PNG| '''Box Klebeverteilung''' <br /> In der Box für die Klebeverteilung wird der Klebstoffstrom auf vier Stränge aufgeteilt. Unten sind M6 Gewinde eingepresst für entsprechende Klebstoffdüsen. [[Medium:Box Klebeverteilung.SLDPRT]] | |||

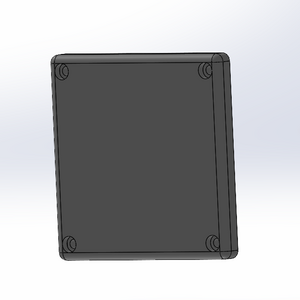

Datei:Deckel_Klebeverteilung.PNG| '''Deckel Klebeverteilung''' <br /> Der Deckel schließt die Box für die Klebeverteilung. (Deckel ist Teil der Box) | |||

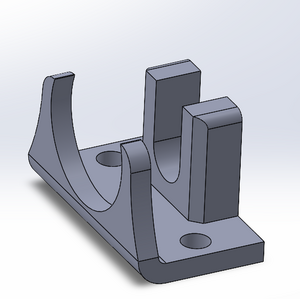

Datei:Spritzenhalter_hinten_2.PNG| '''Spritzenhalter hinten''' <br /> Der Spritzenhalter hinten befestigt die Spritze auf der Nutenplatte. Gleichzeitig wird durch die Geometrie die Spritze in der Position gehalten, sodass ein ein Bewegen des Zylinders die Spritze in der Position nicht verändert. [[Medium:Spritzenhalter hinten.SLDPRT]] | |||

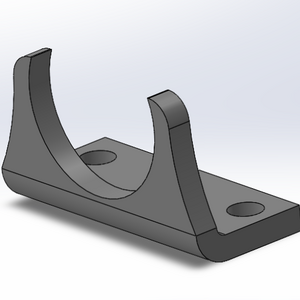

Datei:Spritzenhalter_vorne.PNG| '''Spritzenhalter vorne''' <br /> Der Spritzenhalter vorne arretiert die Spritze. [[Medium:Spritzenhalter vorne.SLDPRT]] | |||

Datei:Zylinderhalter.PNG| '''Zylinderhalter''' <br /> Der Zylinderhalter arretiert den Zylinder für die Klebedosierung auf der Nutenplatte. [[Medium:Zylinderhalter.SLDPRT]] | |||

</gallery> | |||

<br /><br /> | |||

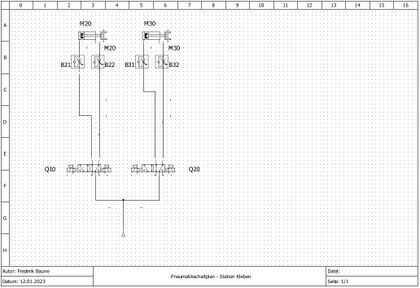

===Pneumatik=== | |||

<br> | |||

<gallery widths = "420" heights = "300"> | |||

Datei:Schaltplan_-_Pneumatik.jpg| '''Schaltplan - Pneumatik''' <br /> Der Pneumatikschaltplan gibt die Verschaltung aller pneumatischen Komponenten wieder. Im Vordergrund stehen dabei die zwei Pneumatikzylinder mit aufgeschraubten Drosselrückschlagventilen und die Ventilinsel, welche diese Zylinder ansteuert. | |||

</gallery> | |||

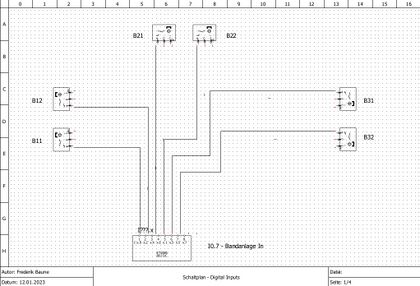

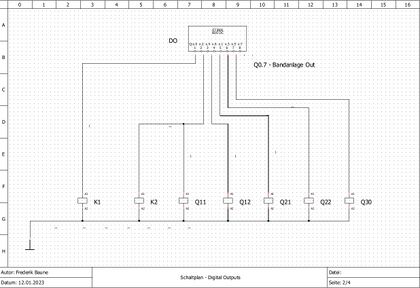

===Elektrik=== | |||

<gallery widths = "420" heights = "300"> | |||

Datei:Schaltplan_-_Digital Inputs.jpg| '''Schaltplan - Digital Inputs''' <br /> Die insgesamt acht digitalen Eingänge werden von der SPS eingelesen und verabreitet. Die Signale stammen zumeist von REED-Kontakten der Zylinder oder des PickAlpha. | |||

Datei:Schaltplan_-_Digital Outputs.jpg| '''Schaltplan - Digital Outputs''' <br /> Die insgesamt sieben digitalen Ausgänge werden von der SPS ausgegeben und steuern die Aktoren oder geben Informationen an die Bandanlage aus. | |||

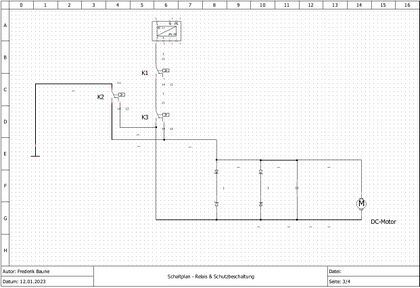

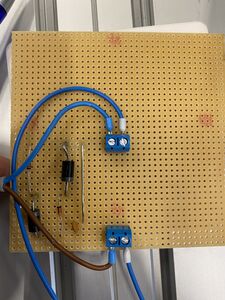

Datei:Schaltplan_-_Relais_&_Schutzbeschaltung.jpg| '''Schaltplan - Relais & Schutzbeschaltung''' <br /> Die drei Relais sind dafür zuständig den DC-Motors des Pickalpha im Vorwärts- und Rückwärtslauf zu betreiben. Die Schutzbeschaltung schützt diesen dabei vor unzulässig hoch Spannungen, welche Beschädigungen hervorrufen könnten. Die Schutzbeschaltung besteht aus zwei Schottky Dioden, 2 Zenerdioden und einem Kondensator. Eine Simulation in Multisim ist hier: [[Medium:Simulation_Schaltung_Motor.zip]] | |||

Datei:Schutzbeschaltung DCMotor.JPG| '''Schutzbeschaltung auf Platine ''' <br /> Die Schutzbeschaltung wurde din der Realität auf einer Platine verlötet. Zusätzlich mit Anschlussverbindungen ausgestattet, sodass der Anschluss an die Leitunge des Motors und die der steuernden Relais möglich wurde. | |||

</gallery> | |||

<br /> | |||

Die Dateien mit allen Schaltplänen finden Sie hier:[[Medium:Schaltpläne_Station_Kleben.zip]] | |||

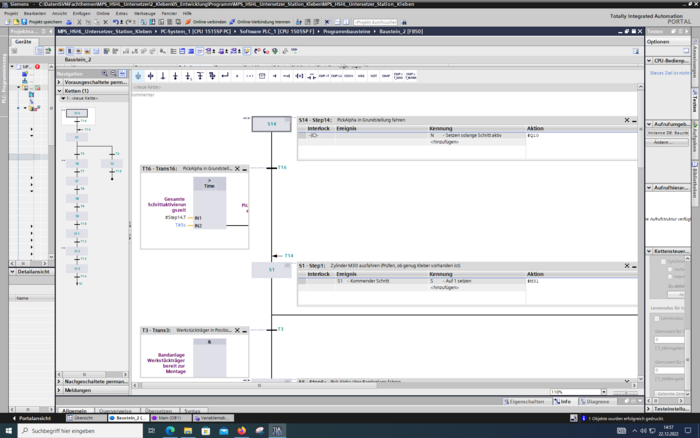

===Programmierung=== | |||

Um die gesamte Anlage zu steuern wird auf eine Siemens SPS ET200 zurückgegriffen. Nach einer anfänglichen Erstinbetriebnahme wurde die SPS mit dem auf dem PC installierten TIA Portal verbunden und das Programm erstellt. | |||

Das Programm wurde als Schrittkette mit der Programmiersprache S7 GRAPH im TIA Portal realisiert. Ein Kurzeinleitung mit Links zu ausführlichen Anleitungen zum Programmieren einer Schrittkette befindet sich hier: [[#Tutorial Schrittkettenprogrammierung]] | |||

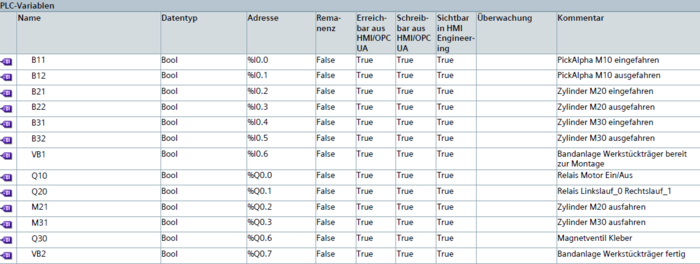

Ein Überblick über die Inputs und Outputs ist hier: | |||

[[Datei:Variablentabelle.PNG|700px|thumb|zentriert|Abb. 8 PLC-Variablen]] | |||

Der Grundablauf der Schrittkette sieht wie folgt aus: | |||

1. Alle Bauelemente fahren in Grundstellung | |||

2. Der Picklpha fährt über das Förderband aus. | |||

3. Die Klebevorrichtung wird auf den kommissionierten Warenträger abgesenkt. | |||

4. Der Dosierzylinder fährt aus und beaufschlagt Druck auf den Kleber. | |||

5. Das Magnetventil öffnet für 2 Sekunden und der Kleber kann fließen. | |||

6. Das Magnetventil schließt. | |||

7. Die Klebevorrichtung wird wieder angehoben | |||

8. Der Pickalpha fährt wieder in Grundstellung zurück | |||

''Zusatz:'' Sollte vor oder während eine Klebevorgangs der Klebstoffvorrat in der Spritze kritsch niedrig werden, gibt die Steuerung einen Fehler aus und fährt wieder in Grundstellung. Ein Weiterbetrieb ist dann erst möglich sobald Klebstoff augefüllt worden ist. Aktive Zyklen können jedoch aufgrund einer einkalkulierten Reserve noch beendet werden. | |||

<br/> | |||

====Programmausschnitt==== | |||

Im folgenden wird ein Programmausschnitt näher erläutert: | |||

[[Datei:Programmausschnitt 1.png|700px|thumb|zentriert|Abb. x Programmausschnitt Schrittkette]]<br> | |||

<br> | |||

* Im linken Bildteil ist die Grobstruktur der Schrittkette dargestellt. | |||

* Im rechten Teil ist der Start der Schrittkette mit den ersten beiden Schritten zu sehen: | |||

* Im Initialschritt S14 wird der Linkslauf des PickAlpha so lange aktiviert, bis die Grundstellung erreicht ist. | |||

* In der Tranisition T16 wird nach Beendigung des Schritt 14 ein Timer von 5s aktiviert. | |||

* Nach Ablauf des Timers wird Schritt 1 aktiviert. Dabei wird der Zylinder M30 ausgefahren. Dabei wird überprüft ob genug Kleber vorhanden ist. | |||

==Komponententest== | |||

Da die Station Kleben aufgrund von fehlender oder keiner Dokumentation der Vorgängergruppe neu aufgesetzt werden musste, ist der Punkt Komponententest zum Abschluss des Praktikums noch nicht absolviert worden. Der Fokus des Praktikums lag darin zunächst sichtbare Ergebnisse und eine solide Grundlage in Form eines schon größtenteils funktionierneden Systems zu erschaffen. Gleichermaßen führten lange Lieferzeiten der benötigten Bauteile dazu, dass der Komponententest somit noch ausstehend ist. | |||

==Integrationstest== | |||

Da die Station Kleben aufgrund von fehlender oder keiner Dokumentation der Vorgängergruppe neu aufgesetzt werden musste, ist der Punkt Integrationstest zum Abschluss des Praktikums noch nicht absolviert worden. Der Fokus des Praktikums lag darin zunächst sichtbare Ergebnisse und eine solide Grundlage in Form eines schon größtenteils funktionierneden Systems zu erschaffen. Gleichermaßen führten lange Lieferzeiten der benötigten Bauteile dazu, dass der Integrationstest somit noch ausstehend ist. | |||

==Systemtest== | |||

Da die Station Kleben aufgrund von fehlender oder keiner Dokumentation der Vorgängergruppe neu aufgesetzt werden musste, ist der Punkt Systemtest zum Abschluss des Praktikums noch nicht absolviert worden. Der Fokus des Praktikums lag darin zunächst sichtbare Ergebnisse und eine solide Grundlage in Form eines schon größtenteils funktionierneden Systems zu erschaffen. Gleichermaßen führten lange Lieferzeiten der benötigten Bauteile dazu, dass der Systemtest somit noch ausstehend ist. | |||

==Abnahmetest== | |||

Da die Anlage noch nicht ganzheitlich fertiggestellt wurde, wird nun für den aktuellen Stand folgender „Trockenlauf“ Test durchgeführt um alle jetzt schon einsatzbereiten Funktionen zu überprüfen. Bitte halten Sie sich genau an die beschriebene Prüfreihenfolge. Der Test unterteilt sich im Detail in drei Schritte: | |||

1) Zu Beginn werden alle Schritte beschrieben um die Anlage in Betrieb zu nehmen. Dazu zählt zum Beispiel die Druckluftversorgung herzustellen, die SPS zu starten und das TIA Portal bzw. Programm zu öffnen. | |||

2) Im Haupteil werden dann alle programmtechnischen Abläufe beschrieben und das Programm wird einmalig Schritt für Schritt durchlaufen. Dabei kann der Tester jede Funktion der Steuerung nachvollziehen und ebenso überprüfen und verifizieren. Dank des Handbetriebs werden alle Schritte der Schrittkette in dem Tempo ausgeführt in dem der Tester diese nachvollziehen bzw. kontrollieren kann. | |||

3) Zu Schluss werden dann wieder alle Systeme runtergefahren und die elektrische sowie pneumatische Versorgung wird gekappt. | |||

<br/> | |||

Die Tabelle zu den Testfällen lässt sich über den Knopf "Ausklappen" anzeigen. | |||

Bezeichnung: Abnahmetest Station Kleben<br> | |||

Erstellt von: Frederik Baune, Matthias Hernzel<br> | |||

Erstellt am: 02.01.2023 <br> | |||

Testinstanz: Station Kleben <br> | |||

<div class="mw-collapsible"> | |||

{| class="wikitable" style="width: 90%;" | |||

! style="font-weight: bold;" | Schritt Nr. !! Beschreibung !! Ausgangszustand !! Aktion(en) !! Erwartetes Ergebnis !! Ergebnis !! Bewertung !! Bemerkung | |||

|- | |||

| Precondition 1 | |||

| System vorbereiten | |||

| PC & SPS sind aus geschaltet | |||

| PC Starten und SPS Seinschalten | |||

| PC fährt hoch und SPS ist eingeschaltet | |||

| eingetreten | |||

| i.O. | |||

| | |||

|- | |||

| Precondition 2 | |||

| Druckluftversorgung einschalten | |||

| Druckluftschlauch nicht verbunden, Druckminderer zugedreht | |||

| Druckluftschlauch verbinden und Druck auf 3,5 bar erhöhen | |||

| Druckluft liegt mit 3,5 bar am System an | |||

| eingetreten | |||

| i.O. | |||

| Schutzbrille aufsetzten | |||

|- | |||

| Precondition 3 | |||

| Programm öffnen | |||

| PC ist hochgefahren | |||

| TIA Protal öffen und Programm "MPS_HSHL_Untersetzer_Station_Kleben" öffnen | |||

| TIA Portal öffnet sich und Programm der Steuerung ist geöffnet | |||

| eingetreten | |||

| i.O. | |||

| Kontrolle des Ethernetkabels | |||

|- | |||

| Precondition 4 | |||

| SPS verbinden | |||

| Programm ist geöffnet | |||

| Klicke auf "Laden in Gerät", "Online verbinden" | |||

| SPS verbindet sich mit dem PC | |||

| eingetreten | |||

| i.O. | |||

| | |||

|- | |||

| Precondition 5 | |||

| Programmbaustein öffnen | |||

| SPS verbunden | |||

| Klicke auf den Programmbaustein "Baustein_2FB" | |||

| Ablaufsteuerung öffnet sich | |||

| eingetreten | |||

| i.O. | |||

| | |||

|- | |||

| Precondition 6 | |||

| Ablaufsteuerung starten | |||

| Ablaufsteuerung geöffnet | |||

| SPS an Station mit Schalter in "RUN" & im Programm PLC in "RUN" versetzten | |||

| SPS und Steuerung sind in "RUN" versetzt | |||

| eingetreten | |||

| i.O. | |||

| | |||

|- | |||

| Testschritt 0 | |||

| Ablaufsteuerung | |||

| Anlage ist betriebsbereit | |||

| Programm mittels Handbetrieb und Schaltfläche "Nächster" durchlaufen| PC aus, Daten in XY gesichert | |||

| Programm läuft Schritt für Schritt ab bis es erneut Beginnt | |||

| eingetreten | |||

| i.O. | |||

| Bitte die Kommentare im Programm lesen und beachten | |||

|- | |||

| Testschritt 1 | |||

| Grundstellung | |||

| Programmstart | |||

| s.o. | |||

| Alle Komponenten fahren in Grundstellung | |||

| eingetreten | |||

| i.O. | |||

| s.o. | |||

|- | |||

| Testschritt 2 | |||

| PickAlpha fährt aus | |||

| PickAlpha ist in Grundstellung | |||

| s.o. | |||

| Programm läuft Schritt für Schritt ab bis es erneut Beginnt | |||

| eingetreten | |||

| i.O. | |||

| s.o. | |||

|- | |||

| Testschritt 3 | |||

| Zylinder Klebevorrichtung fährt aus | |||

| PickAlpha ist ausgefahren | |||

| s.o. | |||

| Zylinder am Pickalpha fährt aus und senkt Klebe-vorrichtung ab | |||

| eingetreten | |||

| i.O. | |||

| s.o. | |||

|- | |||

| Testschritt 4 | |||

| Klebstoffdosierung | |||

| Zylinder Klebevorrichtung ist ausgefahren | |||

| s.o. | |||

| Zylinder der Klebedosierung wird betätigt und Kleber wird "aufgetragen", das "Magnetventil" öffnet für 1s | |||

| eingetreten | |||

| i.O. | |||

| s.o. | |||

|- | |||

| Testschritt 5 | |||

| Zylinder Klebvorrichtung fährt ein | |||

| Kleber ist dosiert | |||

| s.o. | |||

| Zylinder am Pickalpha fährt ein und hebt Klebe-vorrichtung an | |||

| eingetreten | |||

| i.O. | |||

| s.o. | |||

|- | |||

| Testschritt 6 | |||

| PickAlpha fährt ein | |||

| Klebvorrichtung ist angehoben | |||

| s.o | |||

| PickAlpha fährt in Grundstellung | |||

| eingetreten | |||

| i.O. | |||

| s.o., Mit diesem Schritt ist ein Zyklus durchlaufen | |||

|- | |- | ||

| | | Postcondition 3 | ||

| | | Anlage herunterfahren | ||

| | | Ein Zyklus ist durchlaufen | ||

| | | Programm schließen, SPS ausschalten, Druckminderer zudrehen, Druckluftverbindung trennen | ||

| | | Anlage beendet den Betrieb und ist deaktiviert | ||

| | | eingetreten | ||

| | | i.O. | ||

| | |||

|} | |||

</div> | |||

=Ergebnis= | |||

Zum Ende des diesjährigen Praktikums wurde bereits eine nahezu vollständig funktionierende Anlage konstruiert. Vollständig in Betrieb sind somit schon die Klebstoffdosierung, die Ablaufsteuerung, die Ansteuerung des PickAlpha's sowie die Ansteuerung der Zylinder mittels Ventilinsel sowie die Einbindung aller Sensoren. Das System kann bereits eine reibungslosen "Trockenlauf" absolvieren in dem der Durchgang eines Zyklus bis auf die tatsächliche Ausgabe des Klebers erfolgt. | |||

Einzig kleinere Ergänzungen wie der Einbau von Düsen in die Klebervorrichtung, sowie ein Testdurchlauf mit echtem Kleber sind noch durchzuführen. Alle für diese AUfgaben benötigten Teile wurden größtenteils bereits bestellt wurden jedoch noch nicht geliefert. Ebenso ist im SVN eine Anweisung erstellt in der genau beschrieben ist, welche Arbeiten noch zu erledigen sind, sobald alle Bauteile vorhanden sind, um die Anlage gänzlich fertig zu stellen. | |||

=Ausblick= | |||

Erfreulicherweise konnte die Anlage der Station Kleben somit nach dieser Umsetztung testweise in Betrieb genommen werden. Grundsätzlich funktioniert die Anlage bereits, jedoch sind noch kleine Ergänzungen nötig, sowie ggf. noch ein paar Erweiterungen, die die Anlage zusätzlich verbessern. <br> | |||

1. Folgende Artikel sind zu beschaffen: | |||

{| class="wikitable" | |||

! style="font-weight: bold;" | Artikel | |||

! style="font-weight: bold;" | Anzahl | |||

! style="font-weight: bold;" | Anbieter | |||

! style="font-weight: bold;" | Bestellnummer | |||

! style="font-weight: bold;" | Link | |||

|- | |||

| Bürkert Hubankerventil 125367 6014 24 V Flansch, G 1/8 Nennweite (Details) 2 mm Direktwirkend 1 St. | |||

| 1 | |||

| Conrad | |||

| 2351275 - NA | |||

| https://www.conrad.de/de/p/buerkert-hubankerventil-125367-6014-24-v-flansch-g-1-8-nennweite-details-2-mm-direktwirkend-1-st-2351275.html | |||

|- | |||

| Norgren Gerade-Verbinder M02250406 Außengewinde: M6 Rohr-Ø: 4 mm 1 St. | |||

| 5 | |||

| Conrad | |||

| 583160 - NA | |||

| https://www.conrad.de/de/p/norgren-gerade-verbinder-m02250406-aussengewinde-m6-rohr-4-mm-1-st-583160 | |||

|- | |||

| Micro-Swiss Düse M6, 0.4 mm M6 Thread M2551-04 | |||

| 4 | |||

| Conrad | |||

| 1676987 - NA | |||

| https://www.conrad.de/de/p/micro-swiss-duese-m6-0-4-mm-m6-thread-m2551-04-1676987 | |||

|- | |||

| Kleber | |||

| 1 | |||

| Tesa | |||

| 948435 | |||

| https://www.bueroshop24.de/tesa-alleskleber-90-0-g-948435?srpId=6eb2d4c0db1a0635926e02d81a1a0235&storeType=B2C&lkz=1095834&obt=0 | |||

|- | |||

|} | |} | ||

<br> | |||

2. Das Magnetventil innerhalb oder außerhalb der Klebeverteilung anbringen und in den Klebstoffstrom vor der Vierfach-Verteiler integrieren. Für den elektrischen Anschluss siehe [#Elektrik] | |||

3. Einen "Norgren Gerade-Verbinder" an die Spritze montieren und einen Schlauch (Durchmesser 4 mm) bis zur Klebstoffverteilung verlegen. | |||

4. Vier "Norgren Gerade-Verbinder" in von innen in die Box der Klebstoffverschraubung einschrauben und die vier Düsen mit dem Verteiler verbinden. | |||

5. Die vier Düsen können in die Unterseite der Klebeverteilung einschrauben. Die Gewinde wurden bereits eingepresst. | |||

6. Die gesamte Anlage muss im Zusammenspiel mit allen anderen Stationen genau ausgerichtet werden. Das bedeutet, dass alle Endlagen und die Station selber so | |||

ausgerichtet werden, dass der Klebevorgang reibungslos abläuft und alle Bauteile berührungslos ein und ausfahren können. | |||

7. Für die Schutzbeschaltung des Motors muss ein Gehäuse/Halterung entwickelt werden. Momentan liegt die Platine provisorisch auf dem Tisch. | |||

8. Alle Stationen an der MPS-Anlage sollen mit einem HMI-Panel bedient werden. Eine Halterung dafür ist schon gefertigt worden. E ist sinnvoll über das HMI-Panel die Station zu starten bzw. auswählen zu können zwischen Automatikbetrieb und Handbetrieb, indem die Funktionen separat angesteuert werden können. | |||

9. Ein letzte und wohl schlussendlich abschließende Aufgabe ist es einen realen Testdurchlauf mit einem ausgewählten Klebstoff durchzuführen. Eine passender Klebstoff wurde bereits gefunden (sieh Tabelle xy), sodass nur noch die tatsächliche Tauglichkeit dieses Kleber überprüft werden muss. Möglich Probleme könnten die Verklebung von Bauteilen sein oder die ordnungsgemäße Förderung durch das gesamte Klebstoffsystem. | |||

=Verwendete Software= | |||

* Solid Works: Konstruktion der 3D-Druckteile und Erstellung benötigter Zeichnungen | |||

* MS PowerPoint: Aufstellung des Konzepts, Erstellung des technischen Systementwurfs | |||

* MS Excel: Erstellung der Anforderungsdefinition, Komponentenspezifikation | |||

* PapDesigner: Erstellung des funktionalen Systementwurfs | |||

* Siemens TIA-Portal V15.1: Erstellung des SPS-Programms | |||

* TinyCAD: Erstellung der Schaltpläne | |||

=Lessons Learnd= | |||

<br> | |||

Während der Bearbeitung des Projekts über das Semester haben sich uns mehrere kleinere oder größere Probleme gestellt, welche wir auf eine bestimmte Art lösen mussten. Welche Dinge wir dabei gelernt haben und was diese Probleme zum Teil waren sei im Folgenden erklärt. | |||

1) | |||

Eine wesentliche Baustelle während der Bearbeitung des Projektes war es die Steuerung der Anlage zu entwickeln. Dabei wahr besonders herausfordernd die Siemens SPS zu Beginn erstmals in Betrieb zu nehmen. Es war eine anfangs unverständliche Erstinbetriebnahme notwendig, sodass viel Zeit darin investiert wurde diese Konfiguration abzuschließen. Des Weiteren war dann eine intensive Einarbeitung in die Benutzeroberfläche des TIA-Portals notwendig um mit der Programmierung zu beginnen. Außerdem war es dann im Anschluss fordernd die SPS mit dem PC zu verbinden um das Programm auf die SPS zu übertragen und zu testen. | |||

2) | |||

Eine weitere Herausforderung hat sich bei der Ansteuerung des PickALpha, im Genaueren des DC-Motors ergeben. Hierbei gab es zwei wesentliche Problemstellungen. Zum einen musste eine Vorwärts- und eine Rückwärtsansteuerung des Motors realisiert werden. Nachdem mittels zweier Relais und einer entsprechenden Verschaltung dieser es zu keinem erfolgreichen Test kam, wurde uns bewusst, dass die verwendetetn Relais anders funktionierten als gedacht. Grund dafür war ein anderer Relaiseinsatz, welcher zu einer anderen Verschaltung der Relais führte. Nachdem wir dies erkannt haben, wurde die Verschaltung angepasst. Dies führte zum gewünschtem Ergebnis. | |||

Andererseits musste nun noch der DC-Motor vor zu hohen Spannungen geschützt werden. Nachdem eine Schutzbeschaltung mittels Kondesator, Schottky- & Zenerdioden ausgearbeitet wurde, haben wir diese zunächst mittels Multisim getestet. Nachdem diese Situation erfolgreich war, wurde die Schaltung dann auf einer Platine verlötet und in den Schaltkreis zwischen Relais und DC-Motor installiert. | |||

3) | |||

Im Weiteren Verlauf des Semesters war es auch die Aufgabe die Ventilinsel anzusteuern, welche die beidem im System befindlichen Pneumatikzylinder ansteuert. Die Ventilinsel verfügt dabei über einen 15-poligen SUB-D Stecker. Leider gab es jedoch kein zugehöriges Kabel, was zur Ventilinsel gehört, sodass dieses selbstständig ausgearbeitet werden musste. Nach ersten Recherchen wurde ein zur Verfügung gestellter Stecker nach den Herstellerangaben verlötet. Leider konnte die Ventilinsel danach jedoch noch nicht erfolgreich angesteuert werden. Der Grund dafür war eine fehlerhafte Beschreibung der Pin Belegung seitens des Herstellers. Mit einer normgerechten Pin Belegung für einen 15-poligen SUB-D Stecker funktionierte die Ansteuerung. | |||

Diese drei Problemstellungen, welche bei der Ausarbeitung während des Semesters auftraten sind nur eine kleine Auswahl von Herausforderungen die gelöst werden mussten. Zusammenfassend lässt sich aber über jede Heruasforderung sagen, dass Probleme meist zeitintensiver und aufwendiger sind, als sie zunächst aussehen. Daher ist eine Zeitplanung mit ausreichend Puffer bei der Absolvierung eines solchen Projektes vorteilhaft. | |||

=Tutorial Schrittkettenprogrammierung mit S7-Graph= | |||

<br> | |||

Das Handout zum Download:<br> | |||

[[Medium:Handout Tutorial.pdf]]<br> | |||

[[Medium:Handout Tutorial.docx]] | |||

<br> | |||

Handout – Tutorial Schrittkettenprogrammierung mit S7-Graph | |||

Das Handout fasst die wichtigsten Schritte zum Erstellen einer Schrittkette im TIA-Portal zusammen. Links zu Handbüchern und „Schritt für Schritt Anleitungen“ sind hier: | |||

<br> | |||

https://www.automation.siemens.com/sce-static/learning-training-documents/tia-portal/advanced-programming-s7-1500/sce-052-100-graph-s7-1500-r1903-de.pdf | |||

https://www.spshaus.ch/files/inc/Downloads/Lernumgebung/Downloads/Allgemein/spshaus_Handbuecher/spshaus_Handbuch_Graph_V14.pdf | |||

https://cache.industry.siemens.com/dl/files/822/109759822/att_959743/v8/109759822_GRAPH_TIAPortal_V15_V1.0_de.pdf | |||

<br> | |||

'''Voraussetzungen:<br> | |||

• Grundkenntnisse im TIA Portal<br> | |||

• Grundkenntnisse der STEP 7 Programmierung<br> | |||

• Die SPS ist im Projekt eingerichtet und kann online verbunden werden<br> | |||

'''1. Variablentabelle anlegen<br> | |||

• Projektnavigation ➔ PLC-Variablen ➔ Neue Variablentabelle hinzufügen<br> | |||

• Ein- und Ausgänge entsprechend der Aufgabenstellung hinzufügen<br> | |||

<br> | |||

'''2. Funktionsbaustein anlegen<br> | |||

• Projektnavigation ➔ Programmbausteine ➔ Neuen Baustein hinzufügen ➔ Funktionsbaustein ➔ Sprache: Graph ➔ Neu hinzufügen und öffnen<br> | |||

<br> | |||

'''3. Schnittstelle des FB festlegen<br> | |||

• Lokale Variablen (Input und Output) in die Schnittstelle des Funktionsbaustein eintragen (von Variablentabelle kopieren)<br> | |||

<br> | |||

'''4. Grobstruktur der Schrittkette erstellen<br> | |||

• Kettenansicht des Funktionsbausteins öffnen<br> | |||

• Grobstruktur mit Schritten, Transitionen, Alternativzweigen, Simultanzweigen, Kettenende und Sprung zu Schritt erstellen<br> | |||

• Initialschritt festlegen<br> | |||

<br> | |||

'''5. Transitionen und Schritte programmieren'''<br> | |||

• Doppelklick auf Schritt, um ihn zu öffnen:<br> | |||

• Kennung festlegen, Aktionen bestimmen (Ein- oder Ausgänge steuern, Andere Schritte aktivieren bzw. deaktivieren, andere Funktionsbausteine / Funktionenaufrufen…)<br> | |||

• Optional ein Ereignis, ein Interlock (Schrittverriegelung) oder Supervision (Schrittüberwachung) hinzufügen<br> | |||

• Transitionen (Weiterschaltbedingungen) zwischen den Schritten programmieren<br> | |||

<br> | |||

'''6. Aufruf des FB im Organisationsbaustein'''<br> | |||

• Projektnavigation ➔ Programmbausteine ➔ Main [OB1]<br> | |||

• Funktionsbaustein per Drag & Drop in ein Netzwerk des [OB1] hinzufügen<br> | |||

• Lokalen Variablen den globalen Variablen zuweisen<br> | |||

<br> | |||

'''7. Programm laden und beobachten'''<br> | |||

• Zum Beobachten der Schrittkette: PC-online verbinden ➔ Projekt in SPS laden ➔ Kettenansicht des Funktionsbausteins öffnen ➔ Brillensymbol<br> | |||

• Schrittkette wahlweise im Automatikbetrieb, Halbautomatikbetrieb oder Handbetrieb steuern<br> | |||

<br> | |||

=''Literaturverzeichnis''= | |||

<references /> | <references /> | ||

Aktuelle Version vom 1. Februar 2024, 12:06 Uhr

Autoren: Frederik Baune, Matthias Hernzel

Dozent: Prof. Dr. Mirek Göbel

Wintersemester: 2022/2023

Fachsemester: 7

→ zurück zur Übersicht: [Praktikum Produktionstechnik]

→ zum Hauptartikel: [HSHL-Getränkeuntersetzer]

Einleitung

Dieses Projekt wurde in dem Praktikum „Produktionstechnik“ des Schwerpunkt-Moduls „Global Production Engineering III“ durchgeführt. Es ist Teil des 7. Semesters des Studiengangs „Mechatronik“ an der Hochschule Hamm-Lippstadt. Die Aufgabe dieses Praktikums ist der Aufbau eines automatisierten Systems mit Hilfe einer Speicherprogrammierbare Steuerung (SPS) des Unternehmens Siemens. Als Programmier-Software wird das Siemens spezifische Programm „TIA-Portal“ verwendet.

In dem Praktikum wird eine MPS-Anlage konstruiert, welche die Aufgabe hat HSHL-Untersetzer zu fertigen und zu verpacken. Diese Aufgabe wurde hierbei in vier Gruppen unterteilt (Kommissionierung, Kleben,Montage,Verpackung). Unsere Gruppe befasst sich mit dem Teil des Klebens und wie diese Aufgabe effektiv und effizient umgesetzt werden kann.

Gesamtkonzept

Die Gesamtaufgabe dieser Anlage ist die Produktion von HSHL-Getränkeuntersetzern(siehe Abb. 2), welche als Werbegeschenke dienen können. Für die Umsetzung dieses Projekts wurden vorab spezifische Anforderungen gestellt:

- Projekt soll nachhaltig sein → Weiterentwicklungs-Möglichkeiten für nachfolgende Semester

- System soll auf vier Stationen aufteilbar sein

- Getränkeuntersetzer sollen individualisierbar sein

- Nutzung des vorhandenen Förderbands der MPS-Anlage als gemeinsame Schnittstelle

In Folge dieser Anforderungen wurde das System in vier unterschiedliche Stationen aufgeteilt. Die erste Station „Kommissionierung" befasst sich mit der Bestückung des Warenträgers. Die Station zwei „Kleben“ trägt auf den Grundrahmen des HSHL-Untersetzer Klebstoff auf. Die Station drei „Montage“ fügt die vier einzelnen Komponenten zusammen. Die letzte Station „Verpackung“ umhüllt den fertigen Getränkeuntersetzer mit einer eigens kreierten Verpackung.

Fertigungsaufgabe

Speziell die Station „Kleben“ ist für das Auftragen eines Klebers verantwortlich. Dieser wird mittels Klebepunkte über vier Klebedüsen in die Einkerbungen der Grundplatte gesetzt. Der Kleber sorgt für einen festen Halt der anschließend eingesetzten Einzelteile.

Vorgehensweise nach dem V-Modell

Das V-Modell (siehe Abb.3) wird eingesetzt, um dem Benutzer bei der Organisation und Durchführung eines anstehenden Projekts zu helfen. Es visualisiert das lineare Vorgehen der einzelnen Projektphasen. Angefangen bei den Anforderungen des Projekts begleitet es den Benutzer bis schlussendlich der Abnahmetest das erfolgreiche Abschließen des Projekts bestätigt. Dabei sind die einzelen Schritte des absteigenden Pfades mit den korrespondierenden Schritte des aufsteigenden Pfades sinnhaftig miteinander verknüft und bauen aufeinader auf.

Anforderungsdefinition

Innerhalb der Anforderungsdefinition werden die Aufgaben des Projekts festgelegt und anhand von festgelegten Anforderungen spezifiziert. Bei der Anforderungsdefinition wurden unter anderem folgende Aspekte definiert:

- Geometrie & Gewicht der Station und der einzelnen Komponenten

- Aufbau der Station

- Verwendete Software und Werkzeuge

- Sicherheit und wie diese gewährleistet wird

Diese Anforderungen sind während des gesamten Projekts Grundlage dafür wie die Station Kleben konstruiert und entwickelt wird und fungieren vergleichsweise einem Lastenheft.

| ID | Typ (Info/Anforderung) | Kapitel | Inhalt | Ersteller | Datum | Durchsicht von | am | Status Auftragnehmer | Kommentar Auftragnehmer | Status Auftraggeber | Kommentar Auftraggeber | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 001 | I | 1 | Geometrie & Gewicht | |||||||||

| 002 | A | 1 | Die Station darf die Abmaße des Tischbereichs von 70cm x 120cm nicht überschreiten | Baune | 05.10.2022 | Hernzel | 05.10.2022 | |||||

| 003 | A | 1 | Der Aufbau darf außerhalb des Klebevorgangs die Bandanlage nicht stören | Hernzel | 05.10.2022 | Baune | 05.10.2022 | |||||

| 004 | A | 1 | Der gesamte Aufbau darf die Nutzlast des Tisches nicht überschreiten | Hernzel | 05.10.2022 | Baune | 05.10.2022 | |||||

| 005 | A | 1 | Die Klebevorrichtung mit Anbauteilen darf nicht mehr als 700g wiegen | Baune | 05.10.2022 | Hernzel | 05.10.2022 | |||||

| 006 | I | 2 | Klebevorgang | |||||||||

| 007 | A | 2 | Der Klebstoff muss gegen Aushärten in der Anlage geschützt werden. | Baune | 05.10.2022 | Hernzel | 05.10.2022 | |||||

| 008 | A | 2 | Der Klebstoff muss für min. 10 Klebevorgänge genügen | Hernzel | 05.10.2022 | Baune | 05.10.2022 | |||||

| 009 | A | 2 | Der Klebstoff muss sich beim Aufsetzten der Bauteile verteilen (richtige Viskosität) | Hernzel | 05.10.2022 | Baune | 05.10.2022 | |||||

| 010 | A | 2 | Der Klebstoff muss dosierbar sein | Hernzel | 05.10.2022 | Baune | 05.10.2022 | |||||

| 011 | A | 2 | Der Klebstoff muss für das zu klebende Material geeignet sein | Hernzel | 05.10.2022 | Baune | 05.10.2022 | |||||

| 012 | A | 2 | Es müssen mehrere Klebstellen gesetzt werden | Hernzel | 05.10.2022 | Baune | 05.10.2022 | |||||

| 013 | I | 3 | Schnittstellen | |||||||||

| 014 | A | 3 | Die Gruppe "Bandanlage" muss ein Signal geben, dass der Werkstückträger bereit zum Kleben ist und der Träger am Anschlag ist | Hernzel | 05.10.2022 | Baune | 05.10.2022 | |||||

| 0015 | A | 3 | Die Gruppe "Kleben" muss ein Signal an die Gruppe "Bandanlage" senden, wenn der Klebevorgang erfolgreich beendet ist. | Hernzel | 05.10.2022 | Baune | 05.10.2022 | |||||

| 0016 | I | 4 | Software / Werkzeuge | |||||||||

| 0017 | A | 4 | Nach manuellem Start muss der Klebevorgang automatisiert ablaufen | Hernzel | 05.10.2022 | Baune | 05.10.2022 | |||||

| 0018 | A | 4 | Die SPS muss im TIA Portal programmiert werden | Baune | 05.10.2022 | Hernzel | 05.10.2022 | |||||

| 0019 | A | 4 | Selbst konstruierte Bauteile müssen in Solidworks konstruiert werden | Hernzel | 05.10.2022 | Baune | 05.10.2022 | |||||

| 0020 | A | 4 | Die gesamte Anlage muss mit Standardwerkzeug montierbar und demontierbar sein | Hernzel | 05.10.2022 | Baune | 05.10.2022 | |||||

| 021 | I | 5 | Dokumentation | |||||||||

| 022 | A | 5 | Der Dokumentation liegen folgende Bestandteile bei: STromlaufplan, Pneumatikplan, SPS Programm, Bdienungsanleitung, Abschlusspräsentation, Wiki Artikel, Dateien von selbst konstruierten Bauteilen Systementwürfe | Hernzel | 05.10.2022 | Baune | 05.10.2022 | |||||

| 023 | A | 5 | Die Dokumenation muss vollständig und detailliert sein, sowie leicht nachvollziehbar | Baune | 05.10.2022 | Hernzel | 05.10.2022 | |||||

| 024 | I | 6 | Sicherheit | |||||||||

| 025 | A | 6 | Es muss eine Sicherheitsabschaltung mittels Not-Ausschalter verbaut sein | Baune | 05.10.2022 | Hernzel | 05.10.2022 | |||||

| 026 | A | 6 | Durch die Verarbeitung des Klebstoffs darf keine Gefahr für Mensch und Umwelt ausgehen | Hernzel | 05.10.2022 | Baune | 05.10.2022 | |||||

| 027 | A | 6 | Es müssen Sicherheitsmaßnahmen gegen Quetschen oder sonstige Verletzungen wie Schnittverletzungen getroffen werden | Baune | 05.10.2022 | Hernzel | 05.10.2022 |

Funktionaler Systementwurf

Der funktionale Systementwurf gliedert sich in zwei Bereiche. Zum einen wird das grobe Gesamtkonzept der Station abgebildet und zum anderen wird der Ablauf eines Klebvorgangs mit Hilfe eines Ablaufplans beschrieben

Konzept

In der Abbildung 5 ist das Konzept der Station "Kleben" dargestellt. Das Konzept kann in folgende Teile zerlegt werden:

Medium:Funktionaler Systementwurf.pptx

SPS

Die speicherprogrammierbare Steuerung arbeitet nach dem "EVA-Prinzip". Eingänge von Sensoren werden gelesen und verarbeitet. Die SPS schaltet und steuert die Aktoren

des Konzepts. In diesem Fall steuert die SPS die Dosierung des Klebers, die Verfahreinheit und die Klebevorrichtung.

Verfahreinheit

Die Verfahreinheit bewegt die Klebevorrichtung über den Werkzeugträger und senkt die Klebevorrichtung ab. Um Kollisionen mit der Bandanlage zu vermeiden wird die

Klebevorrichtung nach dem Klebevorgang von der Bandanlage wegbewegt.

Dosierung Kleber

In der Teilaufgabe "Dosierung" wird der Klebstoff für einen Klebvorgang portioniert und zur Klebvorrichtung befördert.

Klebevorrichtung

In der Klebevorrichtung wird der dosierte Kleber in mehrere Klebeströme aufteilt und an die entsprechenden Klebepunkte geleitet.

Ablaufplan

Bei der Erstellung wurde bewusst auf Unterprogramme verzichtet, um alle Funktionen auf einer Ebene sichtbar zu halten. Der Klebevorgang beginnt für jeden neuen Untersetzter wieder von Beginn, sodass der hier dargestellt Ablauf einen Durchgang darsetllt. Der Ablauf wird also immer wieder zyklisch durchlaufen sobald ein neuer Werkstückträger an die Station kommt.

Nachfolgend ist der zyklische Ablauf (siehe auch Abb.6) vereinfacht dargestellt:

1) Der Werkstückträger erreicht die Station Kleben und gibt das Signal den Vorgang zu starten

2) Die Verfahreinheit fährt die Klebevorrichtung über das Förderband.

3) Die Klebevorrichtung wird abgesenkt bis sie kurz über dem Untersetzer schwebt.

4) Der Klebstoff wird dosiert und zum Untersetzer befördert.

5) Die Klebevorrichtung fährt wieder hoch und die Verfahreinheit fährt wieder in Die Grundstellung zurück.

6) Es wird ein Signal an die Bandanlage ausgegeben, dass der Werkstückträger weiterbefördert werden kann.

Hinweis: Falls der Klebstoff in der Spritze leer werden sollte kann der aktuelle Klebevorgang noch beendet werden und anschließend wird die Steuerung ausgesetzt und es wird eine Störung ausgegeben.

Auf der Basis dieses PAPs, welcher im Grunde einen Grafcet darstellt, erfolgt die Programmierung der SPS (siehe Abschnitt "Programmierung"). Mittels der SPS werden alle Funktionen der Station verwaltet.

Technischer Systementwurf

Beim technischen Systementwurf werden nun alle Beziehungen der Systeme untereinander klar. Ebenso werden die einzelnen Konzepte zur Umsetzung der gesamten Anlage dargestellt. Aus Abbildung 7 geht hierbei hervor, dass eine SPS als zentrales Steuerungselement fungiernen soll. Alle Sensorsignalen bzw. Inputsignale werden in der SPS eingelesen und verarbeitet. Analog dazu werden die Signale für alle Ausgänge von der SPS wieder ausgegeben und an die Aktoren übermittelt. Zu den Sensoren gehören drei mal je zwei Endlagen für PickALpha und zwei Pneumatikzylinder, sowie ein Signal von der Förderbandanlage. Die Ausgänge sind zum einen die Ansteuerung der Pneumatikzylinder, sowie die drei Relais um den PickAlpha im Vorwärts- und Rückwärtslauf zu betreiben. Ebenso ein Ausgnagssignal für die Bandanlage für die Information wenn ein Werkstück fertig bearbeitet ist.

Des Weiteren wird aus dem technischen Systementwurf deutlich wie die pneumtischen Schlatkreise aufgebaut sind. Die Druckluftversorgung speist zunächst eine zentrale Ventilinsel. Von dieser aus werden dann durch die zuvor beschriebene SPS die Pneumatikzylinder entsprechend angesteuert.

Medium:Technischer Systementwurf Kleben.pptx

Um den Klebeprozess innerhalb der MPS-Anlage möglichst einfach und effizient umzusetzten sollte nun ein Konzept ausgearbeitet werden, was den Klebstoff auf den kommissionierten Warenträger aufträgt.

Das Konzept wurde zunächst in mehrere verschiedene kleinere Systeme runtergebrochen:

1) Die Klebedosierung

Um den Klebstoff in einem präzisen und wiederholbaren Art und Weise durchzuführen wurde ein entsprechendes Konzept ausgearbeitet. Um dies zu gewährleisten wurde ein Pneumatikzylinder mit der Hubstange einer Spritze verbunden . Am Ende der Spritz wurde ein Schlauchanschluss befestigt, an welchem ein einfacher Pneumatik Schlauch weiter bis zur Bandanlage mit den zu klebenden Bauteilen führte. Somit kann der Kleber mittels pneumatischer Beaufschlagung des Zylinders aus der Spritze zum Zielort gedrückt werden. Die stärke bzw. Geschwindigkeit des Klebstoffstrom kann hierbei über die Drosselrückschagventile des Zylinders justiert werden.

2) Die Klebevorrichtung

Die Klebevorrichtung soll als eine Art Verteilstation fungieren. Der Kleber kommt von der zuvor beschiebenen Klebedosage und gelangt an der oberen Seite in die Klebevorrichtung. Der Klebstoffstrom teilt sich hierbei auf und an der Unterseite treten dann an mehreren Stellen der Klebstoff aus Düsen aus. Somit soll eine bessere HAftung der einzelnen Bauteile des HSHL-Untersetzters gegeben sein.

3) Der Transport des Klebers & Klebevorrichtung

Mittels dem zu Verfügung gestellten PickAlpha wird die Klebevorrichtung und respektive der geförderte Kleber von der Station bis über das Förderband bewegt. Anschließend soll diese dann auf das Band präzise abgelassen werden. Dieses Konzept wird deshalb verfolgt, da so keine aufwendiger Transprot des Werkstückträger vom Förderband zur Station mehr gegeben ist, sondern der ganze Klebevorgang auf das Förderband verlagert wird. Somit sollte der Aufbau einfacher und der Ablauf zuverlässiger werden.

4) Die Steuerung der Anlage

Um die Dosierung des Klebers, die Steuerung des Pickalpha's sowie jedliche anderen Aktoren des Systems zu steueren und ab auch die Sensordaten auszuwerten wird die Anlage mittels Siemens SPS gesteuert.Dabei empfängt diese 7 Eingange und gibt SIgnale an 6 AUsgänge wieder aus. Welche diese sind ist in der Anschlusstabelle zu sehen.

Komponentenspezifikation

In der Komponentenspezifikation werden nicht nur die Hardwarekomponenten beschrieben, sondern auch deren Funktionsweise und die Aufgabe im System näher erläutert. Weiterhin werden die Schnittstellen zwischen den Komponenten beschreiben. Eine ausführliche Komponentenspezifikation findet sich im SVN unter: → siehe https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/MPS_HSHL_Untersetzer/2_Kleben/04_Komponentenspezifikation

Hier ist ein Überblick über die verwendeten Komponenten:

| Funktion | Bezeichnung | Material | Hersteller | Anzahl | Aufgabe | Bild |

|---|---|---|---|---|---|---|

| Elektrik | SPS 6EP7133-6AE00-0BN0 | - | SIEMENS | 1 | Steuerung der Anlage |  |

| Elektrik | Näherungsschalter SMT-8M-A-PS-24V-E-2,5-OE | - | Festo | 4 | T-Nut-magnetoresistiv-Schließer-Positionsmessung |  |

| Elektrik | Relais PHONIX CONTACT RIF-1-BPT / 2x21 | - | PHONIX CONTACT | 3 | Richtungsumkehr Motor |  |

| Elektrik | Molitpolverteiler MPV-E / A08-M8 | - | Festo | 1 | Bündelung der Signale der Endlagen |  |

| Elektromechanisch | Pickalpha | - | Festo | 1 | Verfahreinheit für die Klebevorrichtung inkl. Zylinder für die Hebevorrichtung |  |

| Mechanik | Spritze | - | ColCospie | 1 | Klebevorrat und Klebedosierung |  |

| Pneumatik | Kunststoffschlauch PUN-H-4X0,75-BL | - | Festo | 4m | Pneumatikverbindung zwischen Ventilinsel und Zylinder

[hhttps://www.festo.com/media/pim/917/D15000100122917.PDF Datenblatt] |

|

| Pneumatik | Ventilinsel CPV-SC-MP-VI | - | Festo | 1 | Ansteuerung der Zylinder für die Klebstoffdosierung und Hebevorrichtung |  |

| Pneumatik | Pneumatikzylinder DSNU 16 100 PPV-A | - | Festo | 1 | Klebstoffdosierung |  |

| Pneumatik | Drossel-Rückschlagventil GRLA-1/8-QS-6-D | - | Festo | 4 | Abluft-Drossel-Rückschlagfunktion-einschraubbar-185l/min-0,2-10bar |  |

| Pneumatik | Druckregelventil LR-1/4-DB-7-MINI | - | Festo | 1 | Mehrfachverteiler QSQ-8-6 |  |

| Pneumatik | Druckregelventil LR-1/4-DB-7-MINI | - | Festo | 1 | Mini-44mm-Drehknopf mit Arretierung-Sekundärlüftung-mit Manometer |  |

| Normteile | Schrauben, Muttern, Scheiben | - | - | - | Befestigung der Komponenten |  |

| Elektrik | diverses Leitungsmaterial (Leitungen, Aderendhülsen etc.) | - | - | - | Elektrischer Anschluss der Komponenten |  |

Entwicklung

Mechanik

Folgende Bauteile wurden mit SolidWorks erstellt und mit einem FDM Drucker hergestellt.

-

Box Klebeverteilung

In der Box für die Klebeverteilung wird der Klebstoffstrom auf vier Stränge aufgeteilt. Unten sind M6 Gewinde eingepresst für entsprechende Klebstoffdüsen. Medium:Box Klebeverteilung.SLDPRT -

Deckel Klebeverteilung

Der Deckel schließt die Box für die Klebeverteilung. (Deckel ist Teil der Box) -

Spritzenhalter hinten

Der Spritzenhalter hinten befestigt die Spritze auf der Nutenplatte. Gleichzeitig wird durch die Geometrie die Spritze in der Position gehalten, sodass ein ein Bewegen des Zylinders die Spritze in der Position nicht verändert. Medium:Spritzenhalter hinten.SLDPRT -

Spritzenhalter vorne

Der Spritzenhalter vorne arretiert die Spritze. Medium:Spritzenhalter vorne.SLDPRT -

Zylinderhalter

Der Zylinderhalter arretiert den Zylinder für die Klebedosierung auf der Nutenplatte. Medium:Zylinderhalter.SLDPRT

Pneumatik

-

Schaltplan - Pneumatik

Der Pneumatikschaltplan gibt die Verschaltung aller pneumatischen Komponenten wieder. Im Vordergrund stehen dabei die zwei Pneumatikzylinder mit aufgeschraubten Drosselrückschlagventilen und die Ventilinsel, welche diese Zylinder ansteuert.

Elektrik

-

Schaltplan - Digital Inputs

Die insgesamt acht digitalen Eingänge werden von der SPS eingelesen und verabreitet. Die Signale stammen zumeist von REED-Kontakten der Zylinder oder des PickAlpha. -

Schaltplan - Digital Outputs

Die insgesamt sieben digitalen Ausgänge werden von der SPS ausgegeben und steuern die Aktoren oder geben Informationen an die Bandanlage aus. -

Schaltplan - Relais & Schutzbeschaltung

Die drei Relais sind dafür zuständig den DC-Motors des Pickalpha im Vorwärts- und Rückwärtslauf zu betreiben. Die Schutzbeschaltung schützt diesen dabei vor unzulässig hoch Spannungen, welche Beschädigungen hervorrufen könnten. Die Schutzbeschaltung besteht aus zwei Schottky Dioden, 2 Zenerdioden und einem Kondensator. Eine Simulation in Multisim ist hier: Medium:Simulation_Schaltung_Motor.zip -

Schutzbeschaltung auf Platine

Die Schutzbeschaltung wurde din der Realität auf einer Platine verlötet. Zusätzlich mit Anschlussverbindungen ausgestattet, sodass der Anschluss an die Leitunge des Motors und die der steuernden Relais möglich wurde.

Die Dateien mit allen Schaltplänen finden Sie hier:Medium:Schaltpläne_Station_Kleben.zip

Programmierung

Um die gesamte Anlage zu steuern wird auf eine Siemens SPS ET200 zurückgegriffen. Nach einer anfänglichen Erstinbetriebnahme wurde die SPS mit dem auf dem PC installierten TIA Portal verbunden und das Programm erstellt.

Das Programm wurde als Schrittkette mit der Programmiersprache S7 GRAPH im TIA Portal realisiert. Ein Kurzeinleitung mit Links zu ausführlichen Anleitungen zum Programmieren einer Schrittkette befindet sich hier: #Tutorial Schrittkettenprogrammierung

Ein Überblick über die Inputs und Outputs ist hier:

Der Grundablauf der Schrittkette sieht wie folgt aus:

1. Alle Bauelemente fahren in Grundstellung

2. Der Picklpha fährt über das Förderband aus.

3. Die Klebevorrichtung wird auf den kommissionierten Warenträger abgesenkt.

4. Der Dosierzylinder fährt aus und beaufschlagt Druck auf den Kleber.

5. Das Magnetventil öffnet für 2 Sekunden und der Kleber kann fließen.

6. Das Magnetventil schließt.

7. Die Klebevorrichtung wird wieder angehoben

8. Der Pickalpha fährt wieder in Grundstellung zurück

Zusatz: Sollte vor oder während eine Klebevorgangs der Klebstoffvorrat in der Spritze kritsch niedrig werden, gibt die Steuerung einen Fehler aus und fährt wieder in Grundstellung. Ein Weiterbetrieb ist dann erst möglich sobald Klebstoff augefüllt worden ist. Aktive Zyklen können jedoch aufgrund einer einkalkulierten Reserve noch beendet werden.

Programmausschnitt

Im folgenden wird ein Programmausschnitt näher erläutert:

- Im linken Bildteil ist die Grobstruktur der Schrittkette dargestellt.

- Im rechten Teil ist der Start der Schrittkette mit den ersten beiden Schritten zu sehen:

- Im Initialschritt S14 wird der Linkslauf des PickAlpha so lange aktiviert, bis die Grundstellung erreicht ist.

- In der Tranisition T16 wird nach Beendigung des Schritt 14 ein Timer von 5s aktiviert.

- Nach Ablauf des Timers wird Schritt 1 aktiviert. Dabei wird der Zylinder M30 ausgefahren. Dabei wird überprüft ob genug Kleber vorhanden ist.

Komponententest

Da die Station Kleben aufgrund von fehlender oder keiner Dokumentation der Vorgängergruppe neu aufgesetzt werden musste, ist der Punkt Komponententest zum Abschluss des Praktikums noch nicht absolviert worden. Der Fokus des Praktikums lag darin zunächst sichtbare Ergebnisse und eine solide Grundlage in Form eines schon größtenteils funktionierneden Systems zu erschaffen. Gleichermaßen führten lange Lieferzeiten der benötigten Bauteile dazu, dass der Komponententest somit noch ausstehend ist.

Integrationstest

Da die Station Kleben aufgrund von fehlender oder keiner Dokumentation der Vorgängergruppe neu aufgesetzt werden musste, ist der Punkt Integrationstest zum Abschluss des Praktikums noch nicht absolviert worden. Der Fokus des Praktikums lag darin zunächst sichtbare Ergebnisse und eine solide Grundlage in Form eines schon größtenteils funktionierneden Systems zu erschaffen. Gleichermaßen führten lange Lieferzeiten der benötigten Bauteile dazu, dass der Integrationstest somit noch ausstehend ist.

Systemtest

Da die Station Kleben aufgrund von fehlender oder keiner Dokumentation der Vorgängergruppe neu aufgesetzt werden musste, ist der Punkt Systemtest zum Abschluss des Praktikums noch nicht absolviert worden. Der Fokus des Praktikums lag darin zunächst sichtbare Ergebnisse und eine solide Grundlage in Form eines schon größtenteils funktionierneden Systems zu erschaffen. Gleichermaßen führten lange Lieferzeiten der benötigten Bauteile dazu, dass der Systemtest somit noch ausstehend ist.

Abnahmetest

Da die Anlage noch nicht ganzheitlich fertiggestellt wurde, wird nun für den aktuellen Stand folgender „Trockenlauf“ Test durchgeführt um alle jetzt schon einsatzbereiten Funktionen zu überprüfen. Bitte halten Sie sich genau an die beschriebene Prüfreihenfolge. Der Test unterteilt sich im Detail in drei Schritte:

1) Zu Beginn werden alle Schritte beschrieben um die Anlage in Betrieb zu nehmen. Dazu zählt zum Beispiel die Druckluftversorgung herzustellen, die SPS zu starten und das TIA Portal bzw. Programm zu öffnen.

2) Im Haupteil werden dann alle programmtechnischen Abläufe beschrieben und das Programm wird einmalig Schritt für Schritt durchlaufen. Dabei kann der Tester jede Funktion der Steuerung nachvollziehen und ebenso überprüfen und verifizieren. Dank des Handbetriebs werden alle Schritte der Schrittkette in dem Tempo ausgeführt in dem der Tester diese nachvollziehen bzw. kontrollieren kann.

3) Zu Schluss werden dann wieder alle Systeme runtergefahren und die elektrische sowie pneumatische Versorgung wird gekappt.

Die Tabelle zu den Testfällen lässt sich über den Knopf "Ausklappen" anzeigen.

Bezeichnung: Abnahmetest Station Kleben

Erstellt von: Frederik Baune, Matthias Hernzel

Erstellt am: 02.01.2023

Testinstanz: Station Kleben

| Schritt Nr. | Beschreibung | Ausgangszustand | Aktion(en) | Erwartetes Ergebnis | Ergebnis | Bewertung | Bemerkung |

|---|---|---|---|---|---|---|---|

| Precondition 1 | System vorbereiten | PC & SPS sind aus geschaltet | PC Starten und SPS Seinschalten | PC fährt hoch und SPS ist eingeschaltet | eingetreten | i.O. | |

| Precondition 2 | Druckluftversorgung einschalten | Druckluftschlauch nicht verbunden, Druckminderer zugedreht | Druckluftschlauch verbinden und Druck auf 3,5 bar erhöhen | Druckluft liegt mit 3,5 bar am System an | eingetreten | i.O. | Schutzbrille aufsetzten |