Modulares mechatronisches Produktionssystem (MPS): Station Roboter

Autor:

WS2019: Mareen Rehberg und Carolin Mohs

WS2021: Timo Malchus und Stefan Großecoßmann (beide: Erweiterung Akkumanagement-System)

WS2021: Dominik Schroeer und Nils Hartmann (beide: Inbetriebnahme Robotermontage)

Betreuer: Prof. Dr.-Ing. Göbel

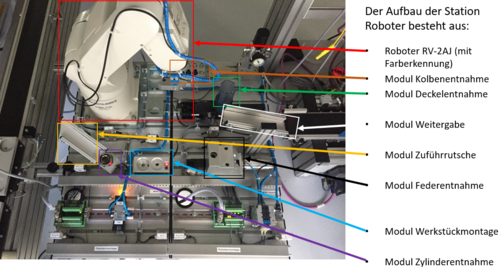

Systemübersicht

Die gesamte Station der Robotermontage eines pneumatischen Zylinders besteht aus zwei einzeln auf fahrbaren Gestellen montierten Tischen. Da die Station nur aus der Kombination beider funktioniert, sind diese fest miteinander verbunden. Auf der linken Hälfte befindet sich der Hauptakteur: Der Roboter. In dem Arm integriert ist ein Farbsensor zur Erkennung der Werkstückfarbe. In Gelb zu sehen ist die Zuführrutsche, über die das Werkstück in den lila umrandeten Entnahmebereich gelangt. Von der Entnahme aus wird der Grundkörper in den blauen Bereich der Werkstückmontage transportiert. Die für die Montage benötigten Teile befinden sich in den jeweiligen Magazinen. Das Kolbenmagazin ist im braun umrandeten Bereich, während sich die Deckelentnahme im grünen und die Federentnahme im Schwarzen Rechteck befinden. Nach erfolgreicher Montage wird der Zylinder über die in weiß gekennzeichnete Rutsche an die nachfolgende Station weitergegeben.

Die Kennzeichnung der Sensoren sind:

| Sensoren | |

|---|---|

| - B1 | Sensor am Greifer (Farberkennung) |

| - B2 | Sensor Orientierung (integriert im Modul Werkstückmontage) |

| - Part_Av | Sensor Part Available (Grundkörper in Zuführrutsche) |

| - 1B1 | Federzylinder ausgefahren |

| - 1B2 | Federzylinder eingefahren |

| - 2B1 | Deckelzylinder eingefahren |

| - 2B2 | Deckelzylinder ausgefahren |

| - B1 (auf Modulhälfte mit Magazinen) | Deckel in Abholposition (ja/nein) |

| - B2 (auf Modulhälfte mit Magazinen) | Deckelmagazin leer |

| - B3 (auf Modulhälfte mit Magazinen) | Feder in Abholposition |

| - IP_FI | Folgestation frei |

| Aktoren | |

|---|---|

| - 1M1 | Federzylinder verfahren |

| - 2M1 | Deckelzylinder verfahren |

| - IP_N_FO | Station belegt |

Roboter Mitsubishi RV-2AJ

Betriebsdruck: 600 kPa (6 bar)

Spannungsversorgung: 24 V DC, 4,5 A

Alle Komponenten, Verschlauchungen und Verkabelungen sind eindeutig gekennzeichnet, so dass ein Wiederherstellen aller Verbindungen problemlos möglich ist.

Funktion und Referenzdaten

Die Aufgabe der Station Roboter ist es:

- Die Materialbeschaffenheit eines Werkstückes festzustellen,

- Werkstücke aus einer Aufnahme zu entnehmen,

- Die Werkstücke an eine Montageposition zu transportieren und orientiert abzulegen,

- Werkstücke zu einem Magazin zu transportieren und sie dort abzulegen oder

- Die Werkstücke an eine Folgestation weiter zugeben.

Zum Transport der Werkstücke wird ein Vertikal-Knickarmroboter eingesetzt. Es handelt sich hierbei um einen industriellen Roboter mit 5 Achsen. Die Wiederholgenauigkeit der Roboterpositionierung beträgt ± 0,02 mm. Die maximale Geschwindigkeit beträgt 2200 mm/s. Eine Endstellungs- und Überlastüberwachung ist integriert. Die maximale Reichweite des Roboterarms beträgt 410 mm.

Das Modul Rutsche dient zum Transportieren oder Lagern der Werkstücke. Durch die variable Einstellung von Neigung und Höhe ist dieses Modul universell einsetzbar. In der Station Roboter wird das Modul Rutsche zur Zuführung des Werkstückes zum Modul Aufnahme verwendet. Das Werkstück immer über die Rutsche der Aufnahme zuführen. Es darf nicht von Hand in die Aufnahme gelegt werden!

In das Modul Aufnahme werden bei der Station Roboter Werkstücke über die Rutsche eingelegt. Die Werkstücke werden in der Aufnahme von einem optischen Reflex-Lichttaster erkannt.

Der Greifer ist am Roboterarm montiert. Als Antrieb für den Greifer wird ein pneumatischer Parallelgreifer eingesetzt. Die Greiferbacken sind so konstruiert, dass der Greifer drei Greifpositionen besitzt. Außengreifer und Mittelgreifer werden zum Transport der Werkstücke Grundkörper und Deckel eingesetzt. Mit dem Kolben-/Federgreifer werden die Kolben oder die Feder gegriffen. Ein optischer Reflex-Lichttaster (Lichtleiter) in einem der Greiferbacken wird zur Farberkennung der Werkstücke eingesetzt.

Im Modul Montageaufnahme werden die Werkstücke montiert. Ein Bolzen in der Werkstückaufnahmeposition „Montage“ sorgt für eine gegen Verdrehung gesicherte Positionierung des Werkstückes. In der Position „Umgreifen“ wird der Grundkörper abgesetzt, damit der Roboter zur Ermittlung der Orientierung umgreifen kann. Der Referenzpunkt wird beim Teachen des Roboters angefahren. Alle weiteren Positionen werden vom Referenzpunkt aus im Roboterprogramm berechnet. Mit einem Reflex-Lichttaster wird die Orientierung der Werkstücke Grundkörper und Deckel geprüft.

Das Modul Magazin dient zur Lagerung runder Werkstücke. Ein Schieber verhindert beim Entnehmen des Rohres aus dem Halter, dass die Werkstücke herausfallen. Im Fallrohr des Moduls Magazin können bis zu 8 Werkstücke gespeichert werden.

Ablaufbeschreibung

Startvoraussetzung:

- Ein Werkstück in der Aufnahme

Ausgangsstellung:

- Roboterarm in Grundstellung

- Greifer geöffnet

Ablaufbeschreibung:

Die Werkstücke werden durch eine Rutsche zur Aufnahme transportiert. Der Roboter nimmt die Werkstücke dort mit einem pneumatischen Greifer auf. Anschließend werden die Werkstücke in die Montageaufnahme transportiert. Mit einem optischen Sensor wird die Orientierung der Werkstücke kontrolliert. Ein weiterer optischer Sensor ist im Greifer montiert. Dieser Sensor unterscheidet „schwarze“ und „nicht schwarze“ Werkstücke. In Abhängigkeit von der Farbe werden die Werkstücke in verschiedenen Magazinen abgelegt. Außerdem können die Werkstücke auch zu einer Folgestation transportiert werden. In Kombination mit der 'Station Montieren' können die Werkstücke zu einfach wirkenden Zylindern montiert werden.

Zur Verdeutlichung des Ablaufes soll folgendes Video dienen: https://www.youtube.com/watch?v=Fbh9EC1CC0U (Internetquelle: YouTube)

Ablauf starten:

1. Spannungsversorgung und Druckluftversorgung überprüfen.

2. Werkstücke an Übergabestellen von Modulen oder Stationen vor dem Richten von Hand entnehmen.

3. Der Roboter steht in der Grundposition.

4. Ein Werkstück über die Rutsche in das Modul Aufnahme gleiten lassen.

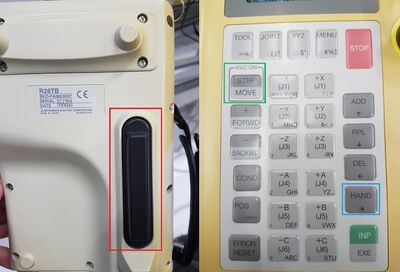

5. Ablauf der Station Roboter starten: MODE Schalter am Steuergerät in die Position AUTO (Op) stellen. Mit dem Taster CHANG.DISP die Programm-Menüanzeige wählen. Mit den Tasten UP und DOWN die Programmnummer selektieren. Servospannungsversorgung durch Drücken des Tasters SVO ON einschalten. Taster START am Steuergerät drücken.

(HINWEIS: Der Ablauf kann durch Drücken des NOT-AUS Tasters oder durch Drücken des STOP Tasters jederzeit unterbrochen werden).

(HINWEIS: Bei einer Kombination mehrerer Stationen gilt: Richten der einzelnen Stationen erfolgt entgegen dem Materialfluss).

Inbetriebnahme des Roboterarms

Die Sichtprüfung muss vor jeder Inbetriebnahme durchgeführt werden!

Folgende Punkte müssen vor dem Start der Station überprüft werden:

- Die elektrischen Anschlüsse

- Den korrekten Sitz und den Zustand der Druckluftanschlüsse

- Die mechanischen Komponenten auf sichtbare Defekte (Risse, lose Verbindungen usw.)

- Die NOT-AUS Einrichtungen auf Funktion

- Gegebenenfalls vor dem Start der Station entdeckte Schäden/Fehler beseitigen

Möglicher Fehler nach Spannungsverlust: Kommt es zu einem Abriss der Spannungsversorgung, lässt sich der Roboter nicht mehr verfahren und mehrere Fehlermeldungen werden ausgegeben. Die Liste der Fehlercodes befindet sich hier. Die Positionssensoren innerhalb des Roboters wurden nicht mehr versorgt und verlieren dadurch ihre Daten und jeweiligen Positionen. Nach Herstellen einer zuverlässigen Spannungsversorgung muss nun der interne Speicher zurückgesetzt werden.

Vor dem Reset:

- Controller ausschalten

- Trennen aller externer Peripheriegeräte, Schnittstellen und Zusatzachsen

RAM Reset

- Drücken Sie die STOP und RESET Taste gleichzeitig, während der Controller eingeschaltet wird.

- Im Display wird I- - - -I angezeigt.

- STOP und RESET Taste loslassen

- Die Taste RESET so oft drücken bis EnG im Display angezeigt wird.

- Drücken Sie einmal die START Taste.

- Wählen Sie Ihren Roboterarm aus: Roboter auswählen durch drücken der Taste RESET oder STOP bis u2AJ (für RV-2AJ) im Display angezeigt wird.

- Drücken Sie einmal die START Taste.

- Im Display wird nun rAMc9 angezeigt.

- Nach ca. 15-25 sec (abhängig vom Inhalt des RAM Speichers) sieht man im Display einen Countdown von 100-0 .

- Es erscheint kurz die Meldung ok im Display.

- Abschließend bootet der Controller selbsttätig neu.

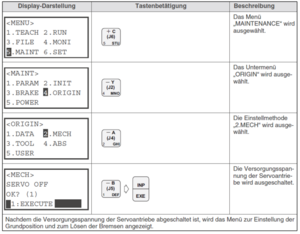

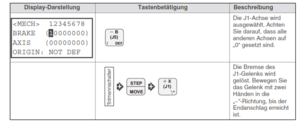

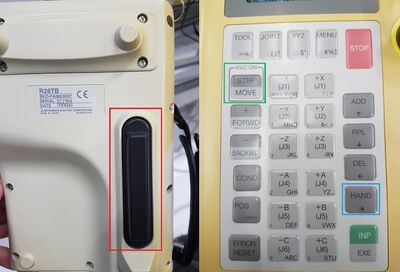

Wichtig: Nach erfolgreichem Speicher-Reset müssen die einzelnen Gelenke des Roboters in ihre mechanischen Endanschläge gebracht werden. Dadurch können die Positionssensoren wieder richtig arbeiten. Der Schlüsselschalter am Controller muss auf Position "Teach" stehen. Über die Teaching-Box gelangt man nun in das passende Menü. Mit diesem Vorgehen löst man die einzelnen Bremsen der Gelenke. Nachdem diese nun frei sind, muss per Hand der Roboter in die jeweilige Richtung gedrückt werden. Die einzelnen Gelenke sind inklusive ihrer positiven und negativen Richtung als Aufkleber auf dem Roboter angebracht. Ist dieser Vorgang erfolgreich abgeschlossen, müssen die einzelnen Gelenke nochmals gelöst werden und aus dem Endanschlag gedrückt werden. Danach werden die Werte aber NICHT abgespeichert. Es dient lediglich dazu, dass man den Roboter durch manuelle Ansteuerung aus der Teaching-Box nicht gegen den Anschlag fährt und somit ein Fehlercode ausgegeben wird.

Ansteuerung per Teaching Box

Schritt 1: Versorgungsspannung einschalten

1. Vergewissern, dass sich niemand im Bewegungsbereich des Roboterarms aufhält.

2. Den [POWER]-Schalter an der Seite des Steuergerätes in die Position „ON“ bringen.

3. Die Kontroll-LEDs des Steuergerätes blinken einen Moment. Auf der STATUS NUMBER-Anzeige erscheint die Anzeige „o.100“.

Schritt 2: Teaching Box einschalten

1. Den [MODE]-Schalter in die „TEACH“-Position stellen.

2. Den [ENABLE/DISABLE]-Schalter in die Position „ENABLE“ drehen.

3. Auf dem Display der Teaching Box erscheint das Hauptmenü.

Um den Roboter zu Verfahren muss der Totmanschalter auf der Rückseite der Teachbox in Stellung 1 sein (leicht reindrücken aber nicht durchdrücken).

| Tasten | Achsen |

|---|---|

| Totmanschalter & STEP/MOVE & X +/- (J1) | Roboterarm auf Sockel drehen |

| Totmanschalter & STEP/MOVE & Y +/- (J2) | 1. Gelenk verfahren |

| Totmanschalter & STEP/MOVE & Z +/- (J3) | 2. Gelenk verfahren |

| Totmanschalter & STEP/MOVE & B +/- (J5) | 3. Gelenk verfahren |

| Totmanschalter & STEP/MOVE & C +/- (J6) | Greifer drehen |

| HAND & C +/- | Greifer öffnen/schließen |

| Totmanschalter & STEP/MOVE & C +/- | Geschwindigkeit einstellen |

Hinweis:

Die Geschwindigkeit sollte geringer bleiben, damit eine Kollision rechtzeitig verhindert werden kann.

Positionen teachen

Zum Teachen der Positionen wie folgt vorgehen:

1. Nach dem Einschalten des Steuergerätes das Startdisplay durch Drücken der Taste MENU aufrufen. 'TEACH' durch Drücken der Taste INP/EXE wählen.

2. Programmnummer des aktuellen Programms eingeben. Danach INP/EXE Taste drücken.

3. POS Taste drücken. Mit den Tasten +/ FORWD bzw. -/ BACKWD Positionen P1, P2, P3, P4, P5 und P99 auswählen.

4. Verfahrgeschwindigkeit durch Drücken der Taste -/ BACKWD reduzieren.

5. Totmannschalter auf der Rückseite der Teachingbox sowie STEP/MOVE Taste drücken. Wenn die Servomotoren eingeschaltet sind, INP/EXE Taste drücken. Die gewählte Position wird angefahren. Dabei auf mögliche Kollisionen achten!

6. Angefahrene Positionen kontrollieren. Ist die Position korrekt, zu Schritt 3 zurückkehren und nächste Position prüfen. Ist die Position nicht korrekt, weiter mit Schritt 7 verfahren.

7. Totmannschalter drücken.

8. Koordinatensystem wählen, z.B. XYZ.

9. STEP/MOVE Taste drücken und Roboter durch Drücken der Tasten -X, +X, -Y, +Y, -Z, +Z, -A, +A, -B und +B bewegen.

10. Wenn die genaue Position angefahren ist, ADD Taste zweimal drücken. Die aktuelle Position wird in die Positionsliste übernommen.

(HINWEIS: Durch das Drücken der Tasten HAND und +C bzw. HAND und -C wird der Greifer geöffnet bzw. geschlossen).

Sicherheitshinweise und Wartung

Grundvoraussetzung für den sicherheitsgerechten Umgang und den störungsfreien Betrieb des MPS-Systems ist die Kenntnis der grundlegenden Sicherheitshinweise und der Sicherheitsvorschriften.

Allgemein:

- Nur unter Aufsicht eines Betreuers/einer Betreuerin an der Station arbeiten.

- Datenblätter der einzelnen Elemente beachten.

Elektrik:

- Herstellen bzw. abbauen von elektrischen Verbindungen nur in spannungslosem Zustand.

- Nur Kleinspannungen verwenden (max. 24 V DC).

Pneumatik:

- Den zulässigen Druck von 800 kPa (8 bar) nicht überschreiten.

- Die Druckluft erst einschalten, wenn alle Schlauchverbindungen hergestellt und gesichert sind.

- Keine Schläuche unter Druck entkuppeln.

- Beim Einschalten der Druckluft besonders vorsichtig sein. Zylinder können selbsttätig aus- oder einfahren.

Robotik:

- Kein bewegliches Teil des Roboters während des Betriebes berühren. Roboter vor jeder Arbeit in Reichweite des Roboters ausschalten.

- Eine nicht angeschlossene Teaching-Box wegen der Nichtwirksamkeit der integrierten NOT-AUS Einrichtung nicht in der Nähe des Roboters aufbewahren.

- Die elektrisch gesteuerte Hand des Roboters verliert bei Netzabschaltung, d.h. auch in einer NOT-AUS Situation, ihre Haltekraft.

Mechanik:

- Alle Elemente fest auf die Platte montieren.

- Nur bei Stillstand in die Station greifen.

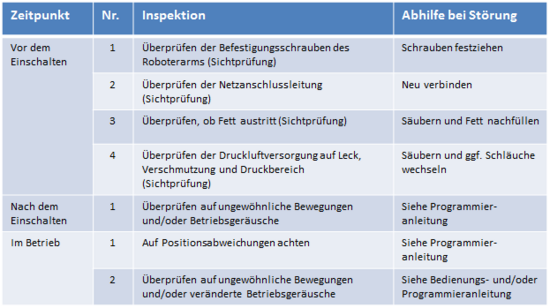

Tägliche Inspektionspunkte

Die Abbildung 11 [7] beschreibt die täglichen Inspektionspunkte, die sorgfältig durchgeführt werden müssen, um eine einwandfreie Funktion des Roboters zu gewährleisten.

Abb. 11 Tägliche Inspektionspunkte

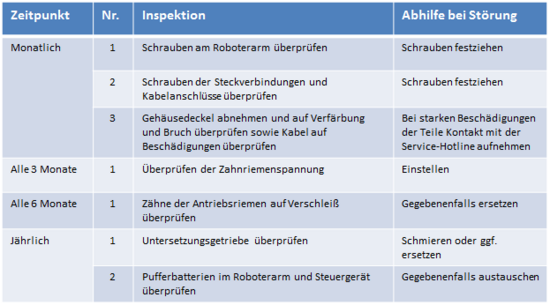

Periodische Inspektionspunkte

Die Abbildung 12 [8] beschreibt die periodischen Inspektionspunkte, die sorgfältig durchgeführt werden müssen, um eine einwandfreie Funktion des Roboters zu gewährleisten.

Abb. 12 Periodische Inspektionspunkte

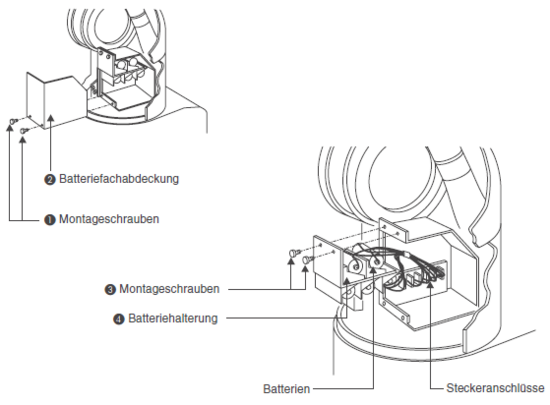

Austausch der Pufferbatterien

Der Roboterarm verfügt über Pufferbatterien, um die Encoder-Positionsdaten auch im ausgeschalteten Zustand zu speichern. Ebenso befindet sich im Steuergerät eine Pufferbatterie, die zur Speicherung der Programme und Positionen dient. Ist die Lebensdauer der Batterien abgelaufen, wird eine Fehlermeldung mit der Fehlernummer 7520 ausgelöst. Die Batterien sind dann schnellstmöglich zu ersetzen, um einen Verlust der Daten zu verhindern. Die Batterien sind auf Lithiumbasis hergestellt. Der folgende Abschnitt beschreibt das Austauschen der Pufferbatterien.

(HINWEIS: Sowohl die Batterien im Roboterarm als auch die im Steuergerät immer gleichzeitig austauschen!)

(HINWEIS: Der gesamte Austauschvorgang darf maximal 15 Minuten dauern. Andernfalls kann es zu einem Datenverlust kommen!)

Austausch der Batterien im Roboterarm

1. Überprüfung der Kabelverbindung zwischen Roboterarm und Steuergerät.

2. Steuergerät einschalten.. Das Steuergerät liefert während des Batteriewechsels die Versorgungsspannung für die Encoder. Der Roboterarm muss mit dem eingeschalteten Steuergerät verbunden sein, damit die Positionsdaten nicht verloren gehen.

3. Mit dem Jog-Betrieb die angegebenen Achsen wie folgt verfahren: J2 = −20°, J3 = 90° und J5 = 90°.

4. Zur Sicherheit den NOT-HALT-Schalter betätigen.

5. Schulterabdeckung A entfernen.

6. Batteriefachabdeckung 2 entfernen (s. Abb. 13 [9]).

7. Schrauben 3 und die Batteriehalterung 4 entfernen (s. Abb. 13 [9]).

8. Alle alten Batterien aus dem Batteriehalter entnehmen und die Steckanschlüsse trennen.

9. Neue Batterien einsetzen. Anschließend Anschlussstecker wieder aufstecken.

10. Batteriehalterung montieren.

11. Abdeckung des Batteriefachs montieren.

12. Sachgerechte Entsorgung der Batterien.

Abb. 13 Austausch der Pufferbatterien im Roboterarm

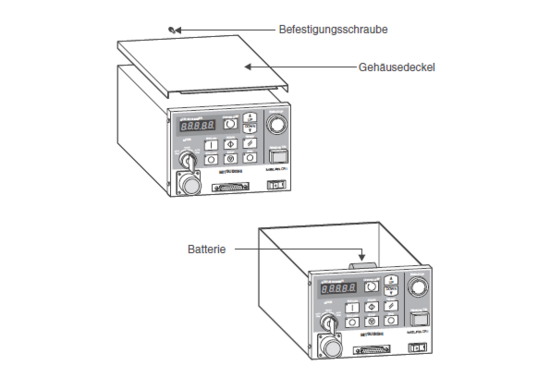

Austausch der Batterie im Steuergerät

1. Steuergerät für ca. 1 Minute einschalten.

2. Netzschalter ausschalten und Netzzuleitung trennen.

3. Mindestens 3 Minuten warten, damit sich die Restspannungen abbauen können.

4. Befestigungsschraube des Gehäusedeckels lösen und Abdeckung entfernen (s. Abb 14 [10]).

5. Steckverbindung lösen und Batterie entnehmen.

6. Neue Batterie einsetzen.

7. Den Stecker der Batterie mit dem entsprechenden Anschluss verbinden. Kontaktseite dabei nach unten halten.

8. Alle Abdeckungen mit den Befestigungsschrauben montieren.

9. Batterie-Timer zurück (siehe Zurücksetzen des Batterie-Timers).

10. Sachgerechte Entsorung der Batterie.

Abb. 14 Entfernen des Gehäusedeckels

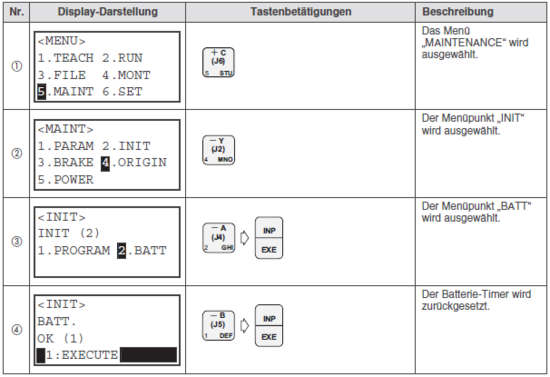

Zurücksetzen des Batterie-Timers

Den Batterie-Timer (s. Abb 15 [11]) sofort nach dem Austauschen der Batterie zurücksetzen. Dabei wie folgt vorgehen:

Abb. 15 Batterie-Timer zurücksetzen

Justierung der Sensoren

Der Reflex-Lichttaster wird zum Werkstücknachweis, zur Farberkennung der Werkstücke und zur Überprüfung der Orientierung der Werkstücke eingesetzt. An ein Lichtleitergerät werden flexible Lichtleiter angeschlossen. Das Lichtleitergerät arbeitet mit sichtbarem Rotlicht. Das vom Werkstück reflektierte Licht wird nachgewiesen. Unterschiedliche Oberflächen und Farben der Werkstücke ändern den Reflexionsgrad.

Reflex-Lichttaster (Aufnahme, Werkstückerkennung)

Voraussetzungen:

- Modul Aufnahme und Lichtleitergerät montiert

- Elektrischer Anschluss des Lichtleitergerätes hergestellt

- Netzgerät eingeschaltet

Vorgehen:

1. Lichtleiterkopf in das Modul Aufnahme schrauben. Der Lichtleiterkopf ist bündig mit der Innenseite der Werkstückaufnahme.

2. Beide Lichtleiter am Lichtleitergerät montieren.

3. Ein schwarzes Werkstück in die Werkstückaufnahme legen.

4. Evtl. mit einem kleinen Schraubendreher an der Einstellschraube drehen, bis die Schaltzustandsanzeige (LED) einschaltet (max. 12 Umdrehungen der Einstellschraube sind zulässig).

5. Einstellung durch Einlegen schwarzer, roter und silberner Werkstücke (alle Werkstücke müssen sicher erkannt werden).

Reflex-Lichttaster (Greifer, Farberkennung)

Voraussetzungen:

- Roboter, Greifer und Lichteitergerät montiert

- Pneumatischer Anschluss des Greifers hergestellt

- Druckluftversorgung eingeschaltet

- Elektrischer Anschluss des Lichtleitergerätes hergestellt

- Netzgerät eingeschaltet

Vorgehen:

1. Lichtleiterkopf in den Greiferbacken schrauben.

2. Beide Lichtleiter am Lichtleitergerät montieren.

3. Ein rotes Werkstück in die Werkstückaufnahme legen. Den Greifer verfahren, bis der Reflex-Lichttaster zur Farberkennung im Greiferbacken auf die Mitte des Werkstückes zeigt. Der Abstand Reflex-Lichttasterkopf – Werkstück beträgt ca. 1 cm.

4. Evtl. mit einem kleinen Schraubendreher an der Einstellschraube drehen, bis die Schaltzustandsanzeige (LED) einschaltet (max. 12 Umdrehungen der Einstellschraube sind zulässig).

5. Ein schwarzes Werkstück in die Werkstückaufnahme legen. Den Greifer verfahren, bis der Reflex-Lichttaster zur Farberkennung im Greiferbacken auf die Mitte des Werkstückes zeigt. Der Abstand Reflex-Lichttasterkopf – Werkstück beträgt ca. 1 cm.

6. Evtl. mit einem kleinen Schraubendreher an der Einstellschraube drehen, bis die Schaltzustandsanzeige (LED) ausschaltet (max. 12 Umdrehungen der Einstellschraube sind zulässig).

7. Einstellung für schwarze, rote und silberne Werkstücke kontrollieren (rote und silberne Werkstücke müssen sicher erkannt werden. Schwarze Werkstücke dürfen nicht erkannt werden).

Reflex-Lichttaster (Aufnahme, Werkstückerkennung)

Voraussetzungen:

- Modul Montageaufnahme und Lichtleitergerät montiert

- Elektrischer Anschluss des Lichtleitergerätes hergestellt

- Netzgerät eingeschaltet

Vorgehen:

1. Den Lichtleiterkopf in das Modul Montageaufnahme schrauben. Der Lichtleiterkopf ist bündig mit der Oberseite der Befestigungsschraube.

2. Beiden Lichtleiter am Lichtleitergerät montieren.

3. Einen Deckel auf den Bolzen der Montageaufnahme setzen und den Deckel drehen bis eine Halteklammer im Erfassungsbereich des Reflex-Lichttasters ist.

4. Evtl. mit einem kleinen Schraubendreher an der Einstellschraube drehen, bis die Schaltzustandsanzeige (LED) einschaltet (max. 12 Umdrehungen der Einstellschraube sind zulässig).

5. Den Deckel drehen, bis die glatte Unterseite des Deckels im Erfassungsbereich des Reflex-Lichttasters ist. Die Schaltzustandsanzeige muss erlöschen.

Erweiterung Akkumanagement-System

Motivation

Die Ziele hinter dem Akkumangement-System sind, die Ausfälle des Stromnetzes, welche durch verschiedene hochschulinterne Tests immer wieder zu erwarten sind, zu eliminieren. Um solche Situationen zu überbrücken, wurde eine Umschalteinrichtung zwischen Netzteil und Akku entwickelt.

Als Ausfallsituationen sind folgende Ereignisse mit den dazugehörigen Ausfallzeiten zu erwarten:

- RCD-Test (1 Stunde)

- "Black-out-Tests" als hochschulinterne Stromabschaltung (3-4 Stunden)

- Stromausfall (15 Sekunden bis zur Betriebsbereitschaft des Diesel-Notstromaggregats)

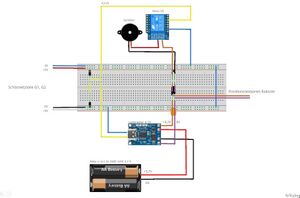

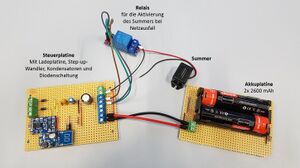

Diese Akku-Management-Einheit soll im Netzbetrieb die Positionssensoren mit Spannung versorgen und den eingebauten Akku bei Bedarf, also nur im entladenden Zustand, laden. Fällt das Netz aus, soll automatisch auf Akkubetrieb umgeschaltet werden. Dabei gilt es eine verzögerungsfreie Umschaltung zu gewährleisten und nach außen eine akustische Warnung abzugeben (siehe Abb. 4). Diese soll dem Bediener aufzeigen, dass das Netz ausgefallen ist und die Positionssensoren jetzt nur noch eine begrenzte Zeit mit Spannung versorgt werden können, es sei denn, der Netz wird wieder aktiviert. Falls jemand den Stecker des Netzteils gezogen hat, ist die akustische Warnung ein Zeichen dafür, die Aktion sofort rückgängig zu machen.

Anforderungen zusammengefasst:

- Lückenlose Umschaltung zwischen Netz- und Akkubetrieb

- Aufladen des Akkus nur bei Bedarf

- Akkukapazität für mindestens vier Stunden

- Akku-Überwachung (Tiefentladeschutz, Überspannungsschutz, etc.)

- Ausgangsspannung: konstante 4,3V DC

- akustische Warnung bei Verlust der Netzspannung

Entwicklung der elektrotechnischen Einheit

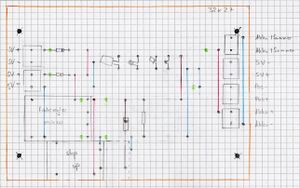

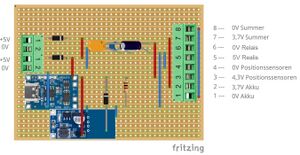

Um die Anforderungen zu erfüllen wurde zuerst überlegt, wie so etwas kompakt, einfach und kostengünstig zu realisieren sein könnte. Dabei wurde entschieden, dass sich eine 5V-Ladeplatine in Kombination mit 3,7-Li-Ion-Akkus eignen würde. Diese Ladeplatine sollte auch die Umschaltung zwischen Netz und Akku übernehmen. Des Weiteren sollte ein zweites Netzteil, welches in einem zweiten Stromkreis mit einer anderen Fehlerstrom-Schutzeinrichtunng (RCD) betrieben wird, eingebaut werden. Dadurch können die Ausfallzeiten bei einem RCD-Test, die durch den Akku überbrückt werden würden, weiter verringert werden. Somit wird ein Netzteil an den "normalen" Stromkreis und das zweite an den EDV-Stromkreis (zu erkennen an den roten Steckdosen), siehe Abb. 5, angeschlossen. Mithilfe von zwei Schottky-Dioden, welche sich für den besonders geringen Spannungsabfall auszeichnen, wurde der Anschluss der beiden Netzteile ausgeführt. Die Pluspole der beiden Netzteile wurden über diese Schottky-Dioden zusammengeführt (siehe Abb. 6), die Minuspole können einfach miteinander verbunden werden. Durch den Einsatz der Dioden wird verhindert, dass die Spannung des einen Netzteils in das zweite Netzteil durchschlägt.

Die akustische Warnung erfolgt mit einem Summer, der über ein Relais geschaltet wird. Dies Relais ist beim Netzbetrieb dauerhaft aktiviert und unterbricht dann den Stromkreis zum Summer. Fällt das Netz nun aus, fällt das Relais ab und schließt den Stromkreis. Der Summer wird nun über den Akku mit Spannung versorgt. Ein Versuchsaufbau auf dem Breadboard ist in Abb. 6 zu sehen.

Eine Herausforderung für das Gesamtsystem war die niedrige Spannung der nur zum Teil geladenen Akkus. Dies Ausgangsspannung der Ladeplatine sollte eigentlich konstante 4,2V DC betragen, doch bei entleerten Akkus fiel diese auf bis zu 3,5V DC ab. Um das Problem zu beheben kommt ein Step-up-Wandler (DC/DC-Wander) zum Einsatz, der die Spannung, unabhängig von der Eingangsspannung bis minimal 0,9V DC, wieder auf konstanten 5V DC anhebt. Im Anschluss sorgt eine Diodenschaltung für einen Spannungsfall von 0,7V DC, sodass die angestrebten konstanten 4,3V DC dauerhaft erhalten bleiben.

Weiterhin sind verschiedenen Kondensatoren zur Glättung und Pufferung der Ausgangsspannung verbaut worden. Um die Konnektivität zwischen den einzelnen Modulen Akku, Steuerplatine, Ein- und Ausgänge zu gewährleisten, wurden MKDSN-Klemmen (Schraubklemmen) in Kombination mit Aderleitungen verwendet. So lassen sich die Module schnell und einfach voneinander trennen und einzeln testen.

Im Folgenden sind der Testaufbau mit dem Summer auf dem Breadboard, sowie die erstellten Aufbau- und Lötpläne für die Steuerplatine dargestellt.

Strombedarf & Kapazitätsberechnung

Um die Stromausfälle zu Überbrücken wird auf den Akku umgeschaltet. Der Akku muss so dimensioniert sein, dass er mindestens vier Stunden die Positionssensoren und den Summer versorgen kann.

Strombedarf der einzelnen Bauteile:

- Positionssensoren Roboter: ca. 400 mA

- Summer: ca. 30 mA

Damit wird ein Gesamtstrombedarf von 430 mA gebraucht. Der Wirkungsgrad der Akkus (aufgrund von Alterung, Selbstentladung etc.) wird auf 0,8 geschätzt. Mithilfe der nachfolgenden Formel soll die minimale Akkukapazität berechnet werden.

Für das Akkumangement-System sollen zwei 3,7V Li-Ion Akkus mit je 2600 mAh zum Einsatz kommen. Mit diesen Werten soll die Laufzeit überprüft werden beziehungsweise berechnet werden, wie lange das System akkubetrieben laufen würde. Die Variable n steht hier für die Anzahl an Akkus.

Mit der verfügbaren Kapazität wird das entwickelte System die oben genannten Ausfallzeiten überstehen.

Durchführung des Integrations- und Systemtests

Nachdem die Komponententests erfolgreich waren, konnte der Integrationstest durchgeführt werden. Mithilfe eines Oszilloskops wurde die Umschaltzeit, sowie der Verlauf der Gleichspannung überprüft. Die Umschaltzeit war gleich null, d.h. ein Einbrechen der Spannung war nicht erkennbar. Außerdem ist die Gleichspannung, dank der Kondensatoren, nur noch leicht wellig. Daraufhin konnte die Steuerplatine noch obrigem Plan (Abbildung 7+8) gelötet werden. Diese Platine wurde anschließend mit den anderen Komponenten verdrahtet. Nun konnte der Systemtest, der in Abb. 9 dargestellt ist, durchgeführt werden. Dieser war erfolgreich, d.h. es wurden alle Anforderungen erfüllt. Im Folgenden konnten die verschiedenen Einheiten in das dafür konzipierte Gehäuse, welches im kommenden Kapitel vorgestellt wird, eingebaut werden.

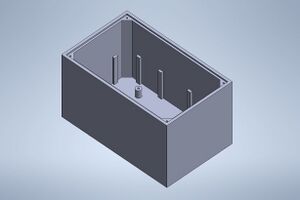

Entwicklung der mechanischen Einheit

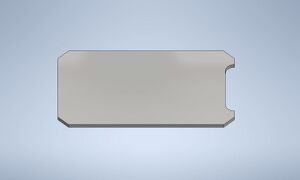

Die mechanische Einheit wurde entwickelt, um die Steuer- und Akkuplatine leichter zu "händeln". Beide Komponenten können so leicht transportiert und gelagert werden. Außerdem bietet das Gehäuse Schutz vor Staub und ähnlichen Einflüssen von außen. Das mit einem CAD-Programm erstellte 3D-Druck-Gehäuse hat einen zweistöckigen Aufbau. Im unteren Teil ist die Steuerplatine mit dem Relais untergebracht. Die Platine wird dort auf vier dafür vorgesehene Sockel geschraubt, um einen festen Sitz zu garantieren. An den Wänden befinden sich Stützen, auf die, eine mit einer Auskerbung versehene Mittelplatte, gelegt werden kann. Darüber wird die Akkueinheit untergebracht. Die Auskerbung der Mittelplatte ist für die Verbindungsleitungen zwischen Steuerplatine und Akku vorgesehen. Geschlossen wir der Kasten mit einem Deckel, der mit vier Schrauben befestigt werden kann. Zu Designzwecken wurde dieser mit dem HSHL-Logo versehen.

An den Seitenwänden des Kastens sind Kabelverschraubungen angebracht. Diese dienen als Zugentlastung und staubfreien Trennung für die Netzteil-Leitungen und die Versorgungsleitung der Positionssensoren. Im Ergebnis ist der Schaltkasten eine gute Möglichkeit, die entwickelte Schaltung fest montiert und kompakt zu bewegen und dieses Akkumanagement-System einzusetzen.

Ergebnis

Zusammenfassend ist die Funktion des Akkumanagement-Systems vollständig gegeben. Als letzten Schritt müsste dieses System von einer Folgegruppe noch an den Roboter angeschlossen und in Betrieb genommen werden.

Stückliste

Für die meisten nachfolgend aufgelisteten Bauteile gibt es unter dem angegebenen Link ein Datenblatt. Für die restlichen Bauteile ist jeweils ein Datenblatt im SVN abgelegt.

| Artikel | Anzahl | Anbieter | Artikelbezeichnung | Einzelpreis | Link |

| DEBO3 3.7LI 1.0A Entwicklerboards - Ladeplatine für 3,7V Li-Akkus, Micro-USB, 1A | 1 | Reichelt | DEBO3 3.7LI 1.0A | 1,85€ | https://www.reichelt.de/de/de/entwicklerboards-ladeplatine-fuer-3-7v-li-akkus-micro-usb-1a-debo3-3-7li-1-0a-p291401.html?trstct=pos_0&nbc=1&&r=1 |

| AKKU 22703 Li-Ion-Akku, 18650, 3,7 V, 2600 mAh, inkl. MicroUSB Ladebuchse | 2 | Reichelt | AKKU 22703 | 9,99€ | https://www.reichelt.de/li-ion-akku-18650-3-7-v-2600-mah-inkl-microusb-ladebuchse-akku-22703-p277525.html?&trstct=pos_1&nbc=1 |

| KEYSTONE 1049 Batteriehalter für 2x 18650 | 1 | Reichelt | KEYSTONE 1049 | 5,10€ | https://www.reichelt.de/batteriehalter-fuer-2x-18650-keystone-1049-p213372.html?&trstct=pos_8&nbc=1 |

| 1N 5817 Schottkydiode, 20 V, 1 A, DO-41 | 2 | Reichelt | 1N 5817 | 0,05€ | https://www.reichelt.de/schottkydiode-20-v-1-a-do-41-1n-5817-p41848.html?&trstct=pos_0&nbc=1 |

| GOOBAY 59029 Universal-Schaltnetzteil, 3 - 12 V, 1500 mA | 2 | Reichelt | GOOBAY 59029 | 11,20€ | https://www.reichelt.de/universal-schaltnetzteil-3-12-v-1500-ma-goobay-59029-p312479.html?&trstct=pos_2&nbc=1 |

| KEPO KPMB-G2345L1-K6440 Miniatur Summer | 1 | Conrad Electronics | 715020 - YD | 1,61€ | https://www.conrad.de/de/p/kepo-kpmb-g2345l1-k6440-miniatur-summer-geraeusch-entwicklung-70-db-spannung-4-5-v-dauerton-1-st-715020.html |

| 2x USB Step Up Spannungsregler DC 0.9-5V auf 5V 600mA Boost Converter Modul | 1 | ebay | - | 3,95€ | https://www.ebay.de/itm/353437318551 |

| 1 Kanal Relais Relai 5V/230V Raspberry Pi Modul Channel Relay Arduino ESP8266 DI | 1 | ebay | - | 3,80€ | https://www.ebay.de/itm/154734331033?hash=item2406e28499:g:x8sAAOSwLvRhrJwm |

| MKDSN-Klemmen, Kabelverschraubungen, Streifenrasterplatine, Schrauben, 3D-Druck, Kondensatoren, Gleichrichterdioden, Kabelbrücken | k.A. | HSHL | - | - | - |

Manuelle Bedienung

Um die Positionen des Roboters zu teachen muss der Roboter mit der Hand verfahren werden. Machen Sie sich mit der Robotersteuerung vertraut und verfahren Sie die Achsen.

Um den Roboter zu Verfahren muss der Totmanschalter auf der Rückseite der Teachbox in Stellung 1 sein (leicht reindrücken aber nicht durchdrücken).

Bilder sind in der Beschreibung vorhanden [17].

| Tasten | Achsen |

|---|---|

| Totmanschalter & STEP/MOVE & X +/- (J1) | Roboterarm auf Sockel drehen |

| Totmanschalter & STEP/MOVE & Y +/- (J2) | 1. Gelenk verfahren |

| Totmanschalter & STEP/MOVE & Z +/- (J3) | 2. Gelenk verfahren |

| Totmanschalter & STEP/MOVE & B +/- (J5) | 3. Gelenk verfahren |

| Totmanschalter & STEP/MOVE & C +/- (J6) | Greifer drehen |

| HAND & C +/- | Greifer öffnen/schließen |

| Totmanschalter & STEP/MOVE & C +/- | Geschwindigkeit einstellen |

Hinweis:

Die Geschwindigkeit sollte geringer bleiben, damit eine Kollision rechtzeitig verhindert werden kann.

Literatur

- ↑ https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/MPS_Anlage/Modul%205%20Roboter/Anleitungen/ Anleitung Endanschläge

- ↑ https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/MPS_Anlage/Modul%205%20Roboter/Anleitungen/ Anleitung Endanschläge

- ↑ https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/MPS_Anlage/Modul%205%20Roboter/Anleitungen/ Anleitung Endanschläge

- ↑ https://wiki.hshl.de/wiki/index.php/Ansteuerung_des_Mitsubishi_Roboters/ Projekt Ansteuerung des Mitsubishi Roboters

- ↑ https://wiki.hshl.de/wiki/index.php/Ansteuerung_des_Mitsubishi_Roboters/ Projekt Ansteuerung des Mitsubishi Roboters

- ↑ https://wiki.hshl.de/wiki/index.php/Modulares_mechatronisches_Produktionssystem_(MPS):_Station_Roboter/ MPS: Station Roboter

- ↑ Abbildung 11: Eigene Quelle, Datei:Mitsubishi Projekt Abschlusspräsentation.pptx (Originaldatei), Zugriff am 03.01.2017, 02:02 Uhr

- ↑ Abbildung 12: Eigene Quelle, Datei:Mitsubishi Projekt Abschlusspräsentation.pptx (Originaldatei), Zugriff am 03.01.2017, 02:03 Uhr

- ↑ 9,0 9,1 Abbildung 13: Datei:Technisches-Handbuch.pdf (Originaldatei), Mitsubishi Electric, Zugriff am 31.12.2016, 02:34 Uhr

- ↑ Abbildung 14: Datei:Technisches-Handbuch.pdf (Originaldatei), Mitsubishi Electric, Zugriff am 01.01.2017, 16:28 Uhr

- ↑ Abbildung 15: Datei:Technisches-Handbuch.pdf (Originaldatei), Mitsubishi Electric, Zugriff am 01.01.2017, 18:47 Uhr

- ↑ Datei: Datei:Programmablaufplan Akkumanagment.zip

- ↑ Datei: Datei:Technischer Systementwurf Akkumanagement.pptx (Originaldatei)

- ↑ Datei: Datei:Akkumangement Breadboard Fritzing.fzz (Originaldatei)

- ↑ Datei: Datei:Akkumangement Streifenrasterplatine Fritzing.fzz (Originaldatei)

- ↑ 16,0 16,1 Datei: Datei:CAD-Files Schaltkasten Akkumanagement.zip (Originaldateien)

- ↑ Datei: Datei:Manuelle Bedienung MPS.pdf