AEP - Einparksensorik: Unterschied zwischen den Versionen

| (442 dazwischenliegende Versionen von 2 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

'''Autoren:''' [[Benutzer:Julin-Frederik Horstkoetter| Julin Horstkötter]], [[Benutzer:Levin Baumeister|Levin Baumeister]] | '''Autoren:''' [[Benutzer:Julin-Frederik Horstkoetter| Julin Horstkötter]], [[Benutzer:Levin Baumeister|Levin Baumeister]] | ||

Das im SDE Praktikum verwendete autonome Fahrzeug ist mit diverser Sensorik ausgestattet. Dieser Artikel befasst sich insbesondere mit den für das autonome Einparken benötigten Sensoren. Der Einsatz der Sensoren leitet sich anhand von dem im Lastenheft definierten Anforderungen her.<br> | |||

Dieser Artikel stellt den aktuellen Stand der Einparksensorik und die Leistungen des Teams AEP-Einparksensorik dar. Außerdem werden zusammenhängende Funktions-Erklärungen gegeben, da die Sensoren für die Umsetzung des [[AEP_-_Einparkalgorithmus | Einparkalgorithmus]] von essentieller Bedeutung sind.<br> | |||

Der [[AEP_-_Einparkalgorithmus | Einparkalgorithmus]] greift auf die in diesem Artikel beschriebene Einparksensorik zurück.<br> | |||

Dafür werden zunächst die Anforderungen aufgezeigt, die in direkter Verbindung mit der Sensorik stehen. Im weiteren Verlauf werden die Sensoren im Detail beschrieben und erläutert. Schließlich wird auf die aktuelle Verwendung, offline sowie online, eingegangen.<br> | |||

Dieser Artikel wird dynamisch erweitert, so dass dieser den jeweils aktuellen Arbeitsstand berücksichtigt. Der Bearbeitungsstand des AEP-Softwarebereichs nach Meilenstein 1 ist jederzeit in einem teamspezifischen [https://svn.hshl.de/svn/MTR_SDE_Praktikum/branches/2020_04_23_AEP_Einparksensorik/ SVN-Branch] erreichbar. Zum Meilenstein 2 wurde kein gesonderter SVN-Branch angelegt, da die vorgenommenen Bearbeitungen die anderen Teams nicht beeinflusst, diese Vorgehensweise gilt ebenfalls zum Meilenstein 3 und 4. Das systematische Vorgehen bei der Entwicklung des Modells orientiert sich am V-Prozessmodell. | |||

[[Datei:Ezgif-3-aa149494be25.gif]] Die '''Ausführungen zu Meilenstein 3''' befinden sich unter den Abschnitten [[AEP_-_Einparksensorik#Verbesserung_und_Aufarbeitung_der_themenrelevanten_Wiki-Artikel|Anpassung der Wiki-Artikel]] und [[AEP_-_Einparksensorik#Test_der_Funktion_der_Einparksensorik|Test der Funktion der Einparksensorik]] in Hard- und Software. | |||

[[Datei:Ezgif-3-aa149494be25.gif]] Die '''Ausführungen zu Meilenstein 4''' befinden sich unter dem Abschnitt [[AEP_-_Einparksensorik#Behebung_verschiedener_Probleme|Behebung verschiedener Probleme]]. | |||

== Anforderungen== | == Anforderungen== | ||

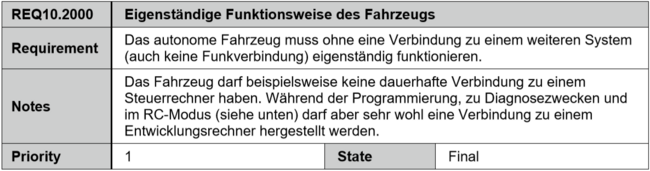

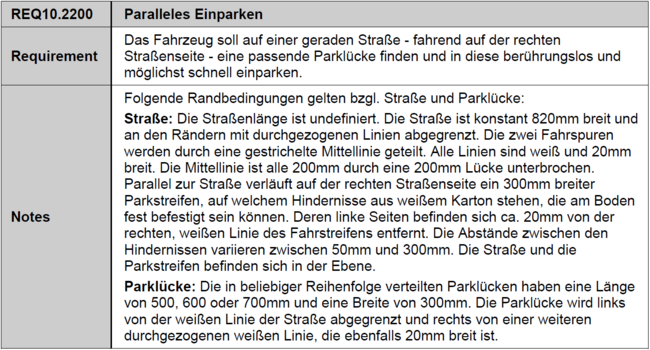

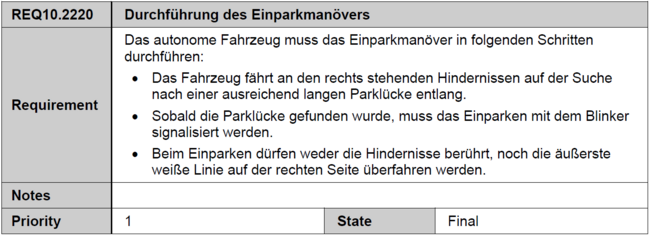

Im Lastenheft werden zur Einparksensorik folgende Anforderungen gestellt:<br> | Im Lastenheft werden zur Einparksensorik und zu den Aufgaben des Teams folgende Anforderungen gestellt:<br> | ||

* Funktionale Anforderungen: | * Funktionale Anforderungen: | ||

[[Datei:REQ10.2000.PNG|650px]]<br> | |||

[[Datei:REQ10.2200.PNG|650px]]<br> | [[Datei:REQ10.2200.PNG|650px]]<br> | ||

[[Datei:REQ10.2220.PNG|650px]]<br><br> | [[Datei:REQ10.2220.PNG|650px]]<br><br> | ||

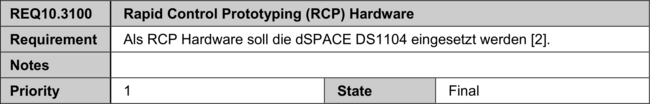

* Nicht-funktionale Anforderungen: | * Nicht-funktionale Anforderungen: | ||

[[Datei:REQ10.3100.PNG|650px]]<br> | |||

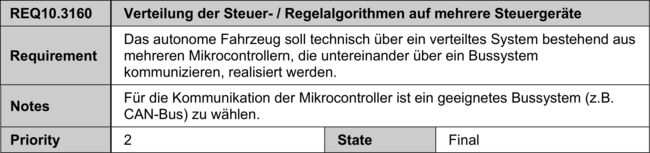

[[Datei:REQ10.3160.PNG|650px]]<br> | |||

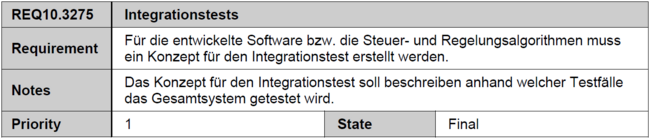

[[Datei:REQ10.3270.PNG|650px]]<br> | [[Datei:REQ10.3270.PNG|650px]]<br> | ||

[[Datei:REQ10.3275.PNG|650px]]<br><br> | [[Datei:REQ10.3275.PNG|650px]]<br><br> | ||

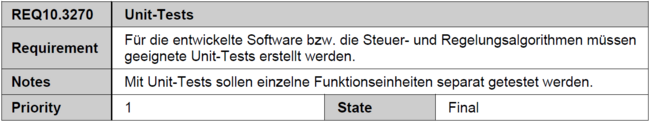

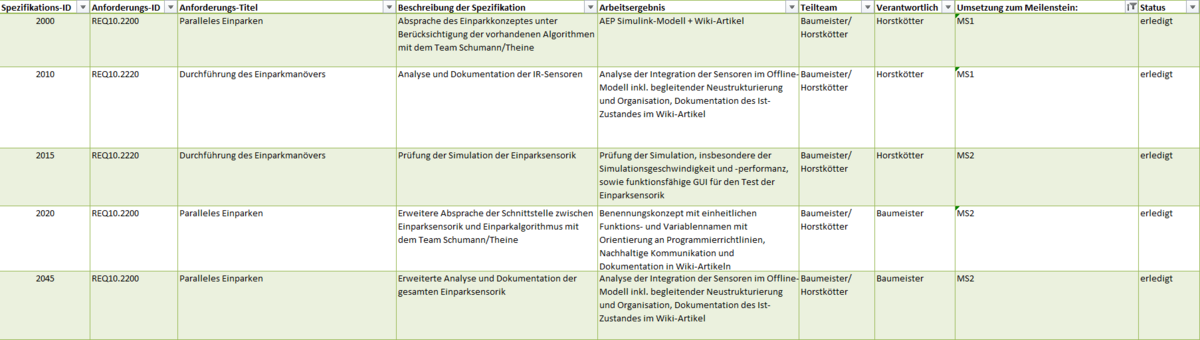

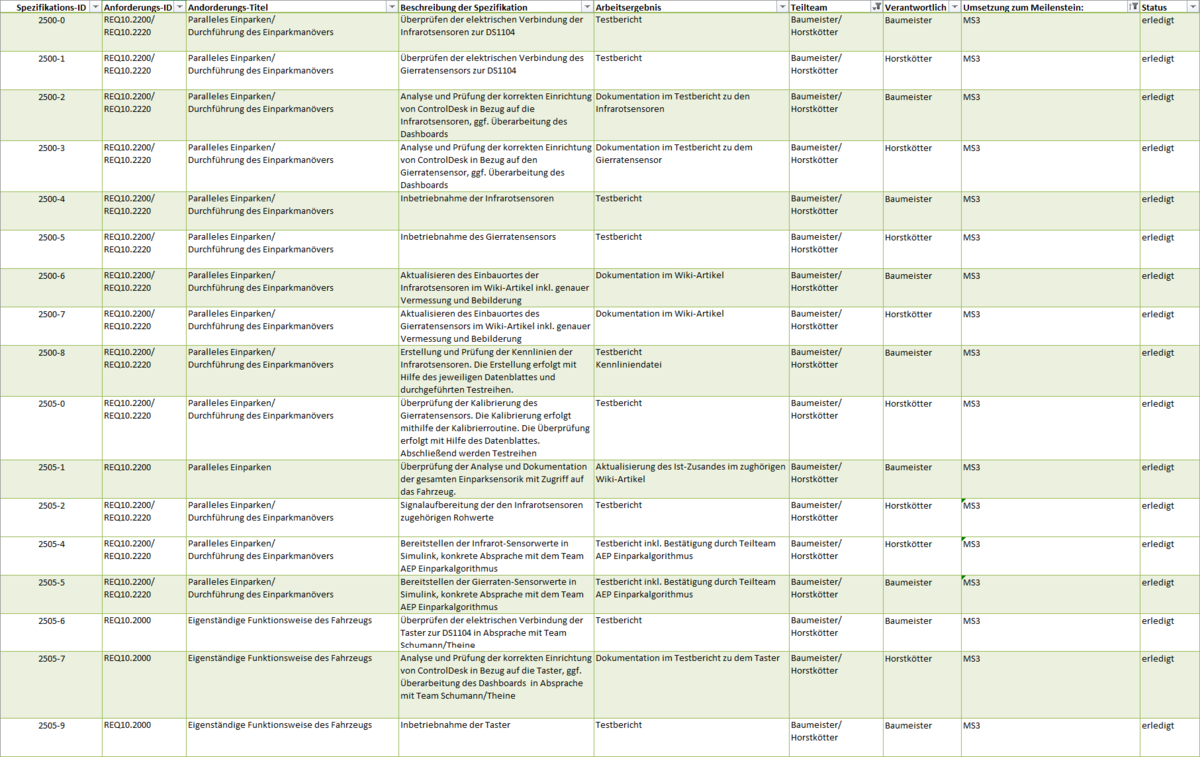

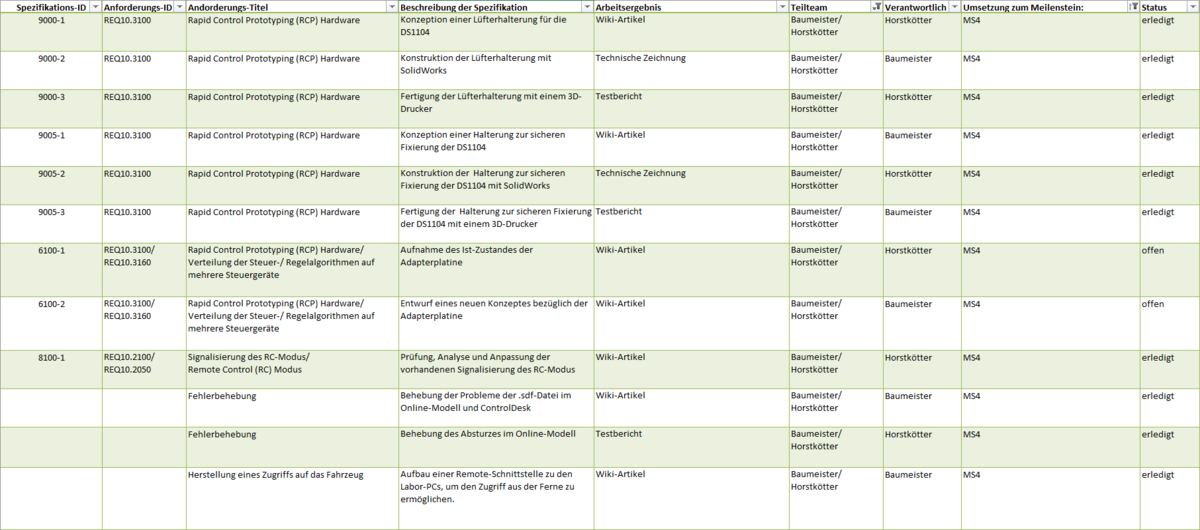

Das Pflichtenheft | Das Pflichtenheft zu den Meilensteinen 1 und 2 zeigt sich wie folgt:<br> | ||

[[Datei:CCF_AEP_Teilteam_BaumeisterHorstkoetter_Pflichten.PNG|1200px]] | [[Datei:CCF_AEP_Teilteam_BaumeisterHorstkoetter_Pflichten.PNG|1200px]]<br> | ||

Zu Meilenstein 3 wurden folgende Pflichten bearbeitet:<br> | |||

[[Datei:CCF AEP Teilteam BaumeisterHorstkoetter Pflichten MS3.PNG|1200px]] | |||

Zu Meilenstein 4 wurden folgende Pflichten bearbeitet: | |||

[[Datei:CCF AEP Teilteam BaumeisterHorstkoetter Pflichten MS4.PNG|1200px]] | |||

== Verbesserung und Aufarbeitung der themenrelevanten Wiki-Artikel == | |||

=== Vorgefundene Missstände === | |||

Hier sind Wiki-Artikel verlinkt, die den Stand der Einparksensorik bislang dokumentieren. Bei genauerer Betrachtung zeigen sich folgende Auffälligkeiten. Die Übersicht der bereits aktualisierten Artikel befindet sich unter [[AEP_-_Einparksensorik#Aktualisierte_Artikel|Aktualisierte Artikel]]. Achtung: Die folgende Verlinkung führt jeweils zu den alten unbearbeiteten Artikeln aus dem Wintersemester 2019/20 (Stand 22.04.2020): | |||

* Artikel beziehen sich auf einen veralteten Stand, z.B. [[Special:PermanentLink/51099#Infrarot_Sensor|Infrarot Sensor]] | |||

* Artikel sind teilweise in sich wiedersprüchlich, z.B. [[Special:PermanentLink/54786|Offset-Kompensation Gyro Sensor]] | |||

* Artikel weisen Fehler in der Wiki-Syntax auf, z.B. [[Special:PermanentLink/49304|Simulation der IR-Einparksensorik]] | |||

* Artikel weisen orthografische Fehler auf, z.B. [[Special:PermanentLink/49304|Simulation der IR-Einparksensorik]] | |||

* Tote Links, insbesondere zu SVN, z.B. [[Special:PermanentLink/51164#Test_der_Abstandssensorik|Test der Abstandssensorik]] | |||

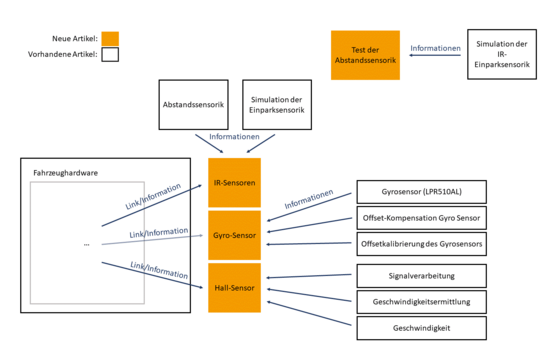

=== Vorhandene Artikel === | |||

Auflisten der vorhandenen Artikel, die sich mit der Einparksensorik des Fahrzeugs befassen. Konkret geht es um die IR-Sensoren, die Hall-Sensoren und den Gierratensensor. Die Artikel werden themenspezifisch aufgelistet. Zusätzlich wird der letzte Bearbeitungszeitpunk datiert. Die Verlinkung führt jeweils zu den alten unbearbeiteten Artikeln mit dem Stand des Wintersemesters 2019/20. | |||

==== IR-Sensoren ==== | |||

* Test der IR-Sensoren in Simulation mithilfe einer GUI ([[Special:PermanentLink/51164#Test_der_Abstandssensorik|Test der Abstandssensorik]]), letzter Stand: 19.12.2019 | |||

* Hardwarebeschreibung der [[Special:PermanentLink/14093|Abstandssensorik]], letzter Stand: 20.05.2016 | |||

* Beschreibung des physikalischen Prinzips der Infrarotsensoren sowie Hardware-Anbindung und Positionierung am Fahrzeug, [[Special:PermanentLink/51099#Infrarot_Sensor|Hardware]], letzter Stand: 04.02.2014 | |||

* [[Special:PermanentLink/49304|Simulation der IR-Einparksensorik]] mit detaillierter Beschreibung der Software und des Quelltextes, letzter Stand: 23.06.2019 | |||

==== Gyrosensor ==== | |||

* Beschreibung des Gyrosensors inkl. Inbetriebnahme und Einbau, [[Special:PermanentLink/10207|Gyrosensor (LPR510AL)]], letzter Stand: 05.02.2015 | |||

* Rauschunterdrückung des Gierratensensors durch Offset-Kompensation, inkl. Testdurchführung und Gierratenkompensation, [[Special:PermanentLink/54786|Offset-Kompensation Gyro Sensor]], letzter Stand: 06.02.2014 | |||

* Offsetkalibrierung des Gyrosensors mit Auflistung der dafür notwendigen Anforderungen und PAP, [[Special:PermanentLink/54784|Offsetkalibrierung des Gyrosensors]], letzter Stand: 07.02.2020 | |||

==== Hall-Sensoren ==== | |||

* Beschreibung der im Antriebsmotor integrierten Hall-Sensoren, [[Special:PermanentLink/51099#Hall_Sensor|Hardware]], letzter Stand: 01.02.2017 | |||

* Signalverarbeitung der Hall-Sensoren, [[Special:PermanentLink/3666|Signalverarbeitung]], letzter Stand: 17.02.2014 | |||

* Beschreibung der Geschwindigkeitsermittlung mit Hilfe der Hall-Sensoren, [[Special:PermanentLink/20308|Geschwindigkeitsermittlung]], letzter Stand: 01.02.2017 | |||

* Beschreibung der eingesetzten Hardware zur Geschwindigkeitsermittlung, [[Special:PermanentLink/7703|Geschwindigkeit]], letzter Stand: 22.12.2014 | |||

==== Sonstige Sensoren und erweiterte relevante Informationen ==== | |||

* Beschreibung des parallelen Einparkens mithilfe der IR-Sensoren in der [[Special:PermanentLink/47754|Lageregelung beim Einparken]], letzter Stand: 18.02.2019 | |||

* Literaturangaben zu den Sensoren, [[Special:PermanentLink/47672|Hardware]], letzter Stand: 14.02.2019 | |||

=== Aktualisierte Artikel=== | |||

[[Bild:CCF AEP Sensoren Schema Wiki Artikel.png|550px|mini|Schema zur Strukturierung der Wiki-Artikel des Bereichs AEP - Einparksensorik.]] | |||

Die Verlinkung führt jeweils zu den aktuellen Artikeln. | |||

*[[Infrarotsensoren|Infrarotsensoren]] enthält Informationen aus den alten Artikel, die im Zusammenhang mit den Infrarotsensoren stehen, weitere Informationen befinden sich in den enthaltenen verlinkten Artikeln. | |||

* [[Gyrosensor_(LPR510AL)|Gierratensensor]] beschreibt den Sensor LPR510AL des Herstellers ST und seinen Einsatz, auch hier wurden Informationen aus den alten Artikeln mit erweiterten Hintergründen kombiniert. | |||

* [[Hall-Sensor|Hall-Sensor]] beschreibt die Hall-Sensoren des Antriebsmotors des autonomen Fahrzeugs und ihren Einsatz, erneut wurden Informationen der alten Artikel mit erweiterten Hintergründen vervollständigt. | |||

* [[Test der Abstandssensorik|Test der Abstandssensorik]] beschreibt den Einsatz der Benutzeroberfläche zum Test der Implementierung der Simulation der Infrarotsensoren, dieser Artikel wurde neu erstellt, dabei wurden Informationen aus SVN und alten Artikeln verwendet. | |||

Fortlaufend wurden sowohl die Artikel selbst, als auch deren Grundstruktur neu angelegt bzw. überarbeitet und geprüft. Schlussendlich erfolgt die neue Verlinkung in den übergeordneten Artikeln. Auch zum Meilenstein 3 wurden die Artikel weiter überarbeitet, sowie um Informationen ergänzt, die lediglich durch den Zugriff auf das Fahrzeug selbst ermittelt werden können. Dazu zählten unter Anderem der [[Gyrosensor_(LPR510AL)#Einsatz_am_Fahrzeug|Einbauort des Gierratensensors]], das Modell des [[Hall-Sensor#Kurzinformation|verwendeten Antriebmotors]] und die [[Infrarotsensoren#Einbauposition_und_Hardwareanbindung|Positionierung der Infrarotsensoren]]. | |||

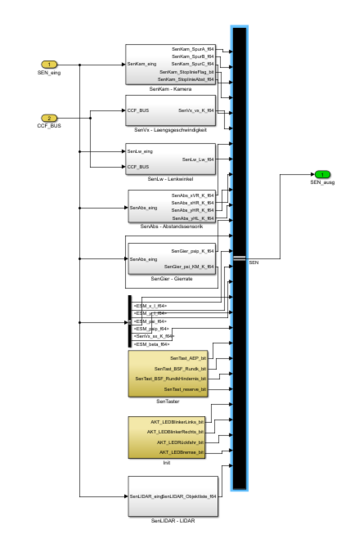

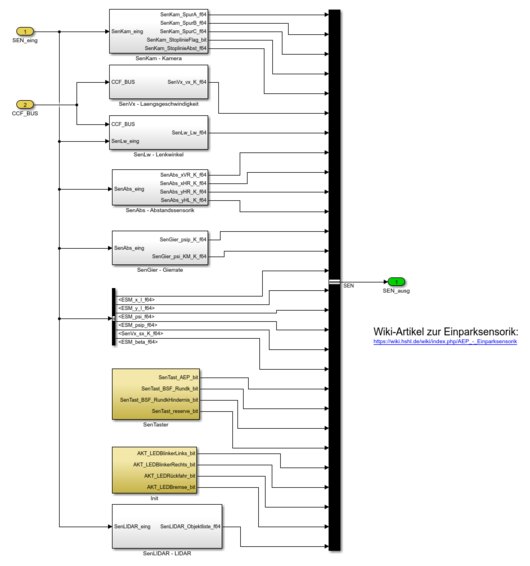

== Strukturierung der Software == | == Strukturierung der Software == | ||

Die Software rund um die Einparksensorik ist zu Beginn des Sommersemesters 2020 nur gering strukturiert. Dies ist jedoch essentiell, um eine schnelle Einarbeitung in komplexere Projekte wie dieses zu ermöglichen. Wie in | Die Software rund um die Einparksensorik ist zu Beginn des Sommersemesters 2020 nur gering strukturiert. Dies ist jedoch essentiell, um eine schnelle Einarbeitung in komplexere Projekte wie dieses zu ermöglichen. Wie in der oberen Abbildung des Pflichtenheftes unter der Spezifikations-ID 2010 zu sehen, erfolgte die Umsetzung zu MS1. | ||

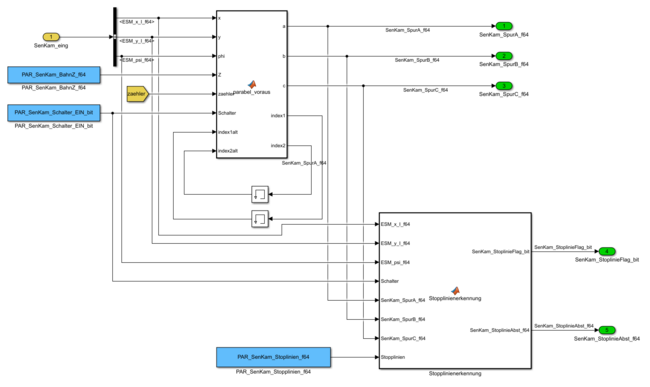

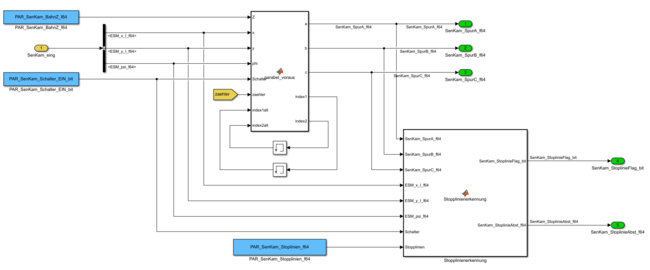

=== Strukturierung des Simulink-Modells === | === Strukturierung des Simulink-Modells === | ||

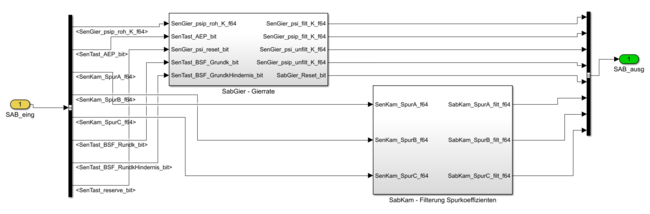

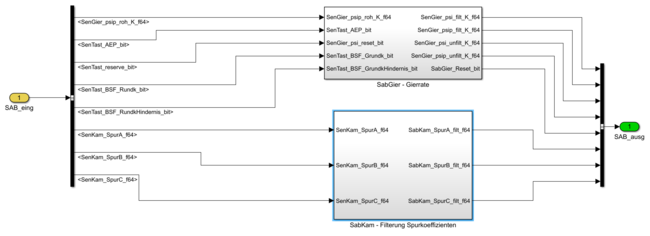

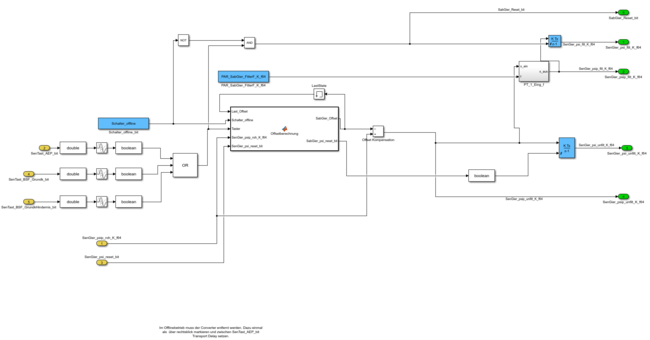

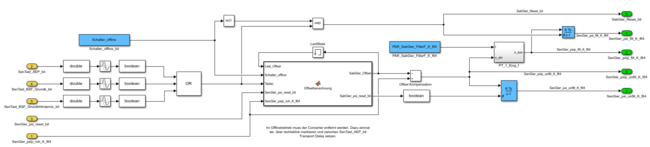

Simulink-Modelle sind bei richtiger Anwendung sehr übersichtlich. Dazu gehört beispielsweise die symmetrische Anordnung ähnlicher Blöcke. | Simulink-Modelle sind bei richtiger Anwendung sehr übersichtlich. Dazu gehört beispielsweise die symmetrische Anordnung ähnlicher Blöcke. Auch sollten sich Bus- und Datenleitungen, sofern möglich, nicht kreuzen. Nachfolgend wird anhand einiger Beispiele das aktuelle Layout der Modelle im Trunk gezeigt. Diese werden dem aktuellen Stand des Branches aus dem Team AEP Einparksensorik gegenübergestellt. Die Übersichtlichkeit hat sich deutlich verbessert. Die Verbesserung bezieht sich bis jetzt nur auf die Offline-Teil (Stand zu MS1-SS2020). | ||

{| class="mw-datatable" | |||

! style="font-weight: bold;" | Ursprüngliche Ansicht | |||

! style="font-weight: bold;" | | |||

! style="font-weight: bold;" | Neustrukturierte Ansicht | |||

! style="font-weight: bold;" | Pfad | |||

|- | |||

| [[Datei:SAB_-_Signalaufbereitung_unsortiert.PNG|650px|zentriert]] | |||

| [[Datei:Pfeil.svg|150px|zentriert]] | |||

| [[Datei:SAB_-_Signalaufbereitung_sortiert.PNG|650px|zentriert]] | |||

| CCF_offline/SAB - Signalaufbereitung | |||

|- | |||

| [[Datei:SabGier - Gierrate unsortiert.PNG|650px|zentriert]] | |||

| [[Datei:Pfeil.svg|150px|zentriert]] | |||

| [[Datei:SabGier_-_Gierrate_sortiert.PNG|650px|zentriert]] | |||

| CCF_offline/SAB - Signalaufbereitung/SabGier - Gierrate | |||

|- | |||

| [[Datei:SEN_Sensoren_Offline_2020_05_05.PNG|350px|zentriert|zentriert]] | |||

| [[Datei:Pfeil.svg|150px|zentriert]] | |||

| [[Datei:SEN_Sensoren_Offline_2020_05_05_sortiert.PNG|530px|zentriert|zentriert]] | |||

| CCF_offline/SEN - Sensoren - offline | |||

|- | |||

| [[Datei:SenKam_Offline_unsortiert.PNG|650px|zentriert]] | |||

| [[Datei:Pfeil.svg|150px|zentriert]] | |||

| [[Datei:SenKam_Offline_sortiert.PNG|650px|zentriert]] | |||

| CCF_offline/SEN - Sensoren - offline/SenKam - Kamera | |||

|- | |||

|} | |||

=== Strukturierung von MATLAB Functions === | === Strukturierung von MATLAB Functions === | ||

Die in den Simulink-Modellen verlinkten Matlab Functions weisen ebenfalls Misstände in Hinsicht der Strukturierung auf. Diese wurden ebenfalls zum ersten Meilenstein angepasst, werden jedoch aufgrund der Komplexität und des Umfangs nicht bildlich dargestellt. | |||

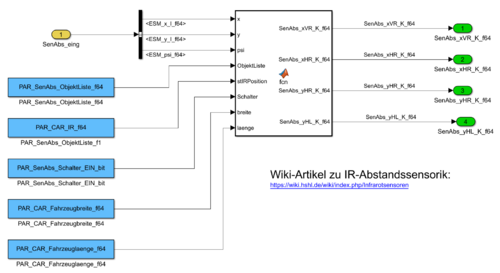

=== Verlinkung des Wiki-Artikels in Simulink === | |||

[[Bild:SenAbs_-_Abstandssensorik.PNG|500px|mini|Verlinkung von dem Wiki-Artikel in Simulink]] | |||

Um die Einarbeitung in das Softwareprojekt für Folgesemester zu vereinfachen, wird der zu MS1 neu erstellte Wiki-Artikel der Infrarotsensorik in Simulink verlinkt. Arbeitet sich ein Studierender neu in das Projekt ein, so gelangt dieser über den in der nebenstehenden Abbildung dargestellten Link unmittelbar zur Dokumentation des Abschnitts. Der Studierende erhält so aufbereitete Informationen zur Funktionsweise der Sensorik noch bevor sich dieser selbst einen Überblick zu verschafft. | |||

== Absprache des Einparkkonzeptes == | == Absprache des Einparkkonzeptes == | ||

Bei der Absprache des Einparkkonzeptes werden Synergieeffekte der Gruppen [[]] und [[AEP_- | Bei der Absprache des Einparkkonzeptes werden Synergieeffekte der Gruppen [[AEP_-_Einparkalgorithmus|AEP - Einparkalgorithmus]] und AEP - Einparksensorik genutzt. Um eine doppelte Dokumentation des Einparkkonzeptes zu vermeiden, ist dies lediglich in dem Artikel [[AEP_-_Einparkalgorithmus|AEP - Einparkalgorithmus]] dokumentiert. | ||

== Optimierung der GUI zum Test der Simulation der Infrarotsensoren == | |||

Zur Verifizierung der Funktion der Simulation der Infrarotsensoren wurde im SS2019 eine GUI entwickelt, die den Unit-Test mit einzelen Testfällen der Implementierung darstellt. Die Dokumentation der damals entwickelten GUI ist unter folgendem Link zu finden: [[Special:PermanentLink/51164#Test_der_Abstandssensorik|GUI]]. Bei einer Überprüfung der Funktion und der Verwendung sind folgende Missstände aufgefallen: | |||

* Fehlerhafte Skalierung der Darstellung | |||

* Vorschau des jeweiligen Test erfolgt lediglich über ein Bild mit schlechter Auflösung | |||

* Definierte Testfälle werden nicht bestanden | |||

* Linien, die den Abtastbereich der Sensoren darstellen ragen in Objekte hinein | |||

* Kopierte Matlab Function der zu testenden Software, Function ist somit doppelt in SVN hinterlegt, keine automatische Aktualisierung des Codes, kein Hinzufügen des Pfades in Matlab | |||

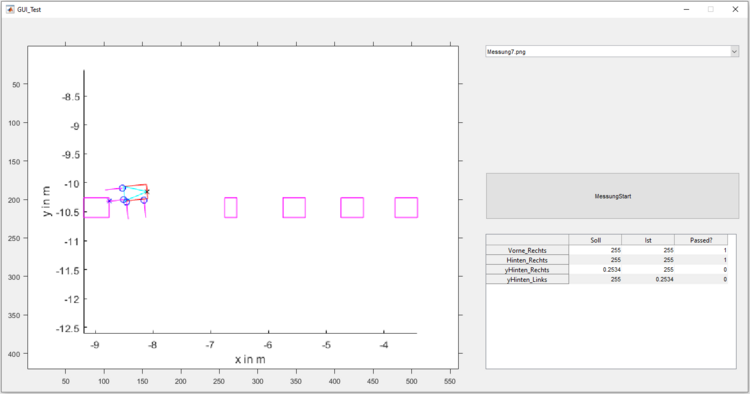

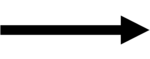

In der folgenden Tabelle wird das Problem der Skalierung verdeutlicht. Speziell triff dieses Problem in Erscheinung, wenn der User einen Bildschirm mit einer anderen Auflösung verwendet, als der ursprüngliche Entwickler oder, die Größe des Fensters des Plots verändert wird. Auf der rechten Seite ist die implementierte Verbesserung erkennbar. | |||

{| class="mw-datatable" | |||

! style="font-weight: bold;" | Ursprüngliche Skalierung | |||

! style="font-weight: bold;" | | |||

! style="font-weight: bold;" | Korrekte Skalierung | |||

|- | |||

| [[Datei:CCF_AEP_IR_GUI_Gif_alte_Achsenskalierung.gif|none|zentriert]] | |||

| [[Datei:Pfeil.svg|150px|zentriert]] | |||

| [[Datei:CCF_AEP_IR_GUI_Gif_korrekte_Achsenskalierung.gif|none|zentriert]] | |||

|- | |||

|} | |||

Bei Durchführung von Messungen stellte sich in einigen Fällen ein negatives Testergebnis heraus (siehe linke Spalte in nachfolgender Tabelle). Ursächlich ist eine fehlerhafte Implementierung der Testdaten in den .mat-Dateien gewesen. Unter Zuhilfenahme dieser Dateien und der Messergebnisse wird der Ausgang des Messergebnisses interpretiert. Die .mat-Dateien sind nun korrekt erstellt worden, welches das Problem, wie in nachfolgender Tabelle (rechte Spalte) gezeigt, gelöst hat. | |||

{| class="mw-datatable" | |||

! style="font-weight: bold;" | Ursprüngliches Testresultat | |||

! style="font-weight: bold;" | | |||

! style="font-weight: bold;" | Korrektes Testresultat | |||

|- | |||

| [[Datei:Messung_fehlgeschlagen.PNG|750px|zentriert]] | |||

| [[Datei:Pfeil.svg|150px|zentriert]] | |||

| [[Datei:Messung_erfolgreich.PNG|750px|zentriert]] | |||

|- | |||

|} | |||

Die verbesserte Dokumentation ist in dem neuen Artikel [[Test der Abstandssensorik|Test der Abstandssensorik]] erkennbar. | |||

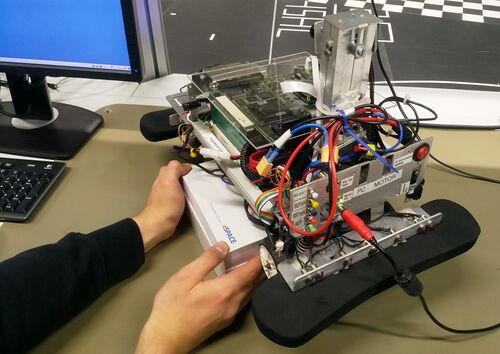

== Test der Funktion der Einparksensorik == | |||

Im Sommersemster 2020 konnte aufgrund der [https://de.wikipedia.org/wiki/COVID-19-Pandemie COVID-19-Pandemie] konnte die Hochschule nicht aufgesucht werden und somit konnte nicht auf das autonome Fahrzeug zugegriffen werden. Im Wintersemester 2020/2021 ist der Zugriff auf das Fahrzeug wieder eingeschränkt möglich, sodass das Team AEP-Einparksensorik im Rahmen der gesamten Hardwareüberprüfung des Fahrzeuges, die zu Beginn des Semesters mit allen Teilteams gestartet wurde, die Überprüfung der [[Infrarotsensoren|Infarotsensoren]], des [[Gyrosensor (LPR510AL)|Gierratensensors]] und der Taster am Fahrzeug übernimmt. Diese gesamte Überprüfung wurde beschlossen, da das Fahrzeug nicht nachzuvollziehbare [[Analyse_und_Fehlersuche_WS20/21|Fehler]] aufgewiesen hat. | |||

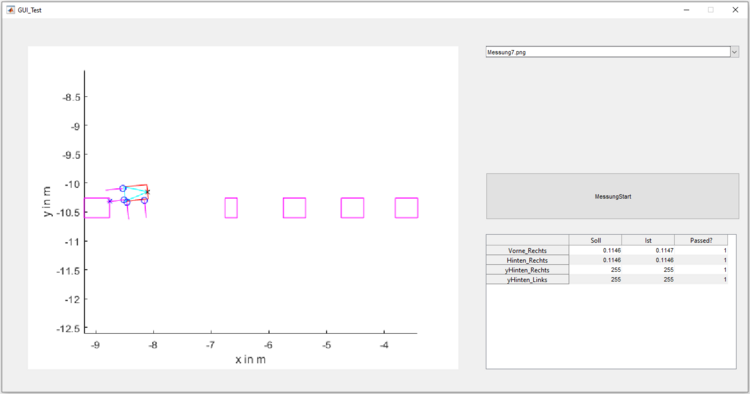

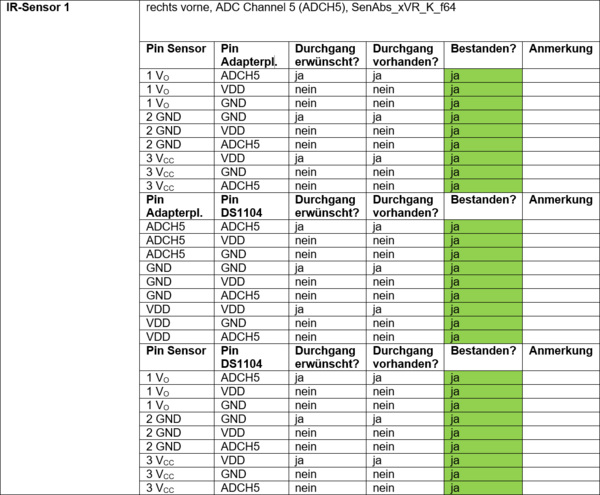

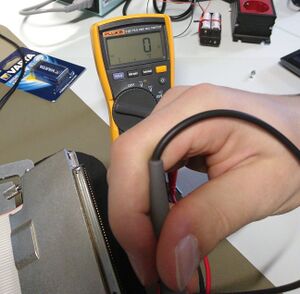

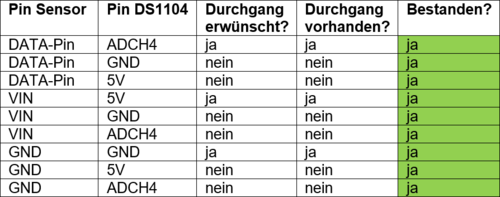

Zu den einzelnen Hardwareüberprüfungen zählen die jeweils der Test der elektrischen Verbindung zwischen der Komponente und der DS1104, sowie die Überprüfung eines möglichen Kurzschlusses. Nachfolgend wurden die Sensoren mit einem einfachen Simulinkmodell und Controldesk-Dashboard auf ihre Funktion anhand des Datenblattes geprüft. Im Anschluss daran erfolgte der Test in dem Onlinemodell in Simulink und Controldesk. In den folgenden Abschnitten wird jede Sensoreinheit detailliert betrachtet. | |||

===Infrarotsensoren=== | |||

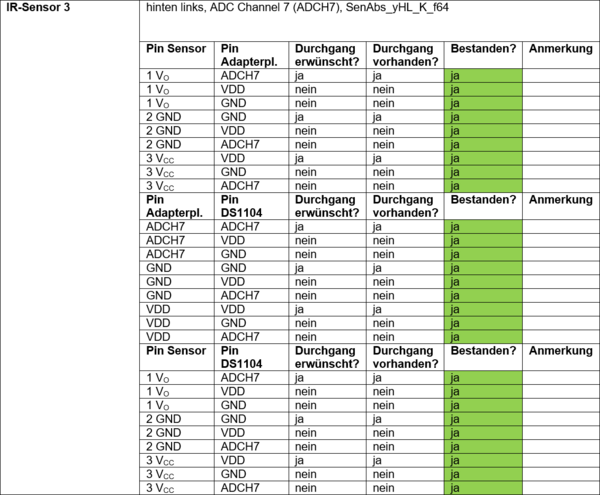

Die gesamte Vorgehensweise zur Überprüfung der Infarotsensoren ist fortführend in dem Artikel [[Infrarotsensoren#Visualisierung_der_Messergebnisse_in_Controldesk|Infrarotsensoren]] hinterlegt. Der erste Schritt der gesamten Analyse bestand aus der Prüfung der elektrischen Verbindung zwischen den vier Infrarotsensoren, der [[Adapterplatine]] und der DS1104, dazu wurde mittels einer Durchgangsprüfung zwischen den Komponenten die Verbindungen verifiziert. Es wurden alle Tests bestanden, es sind keine Fehler in den elektrischen Verbindungen der Sensoren, das Testprotokoll ist in [https://svn.hshl.de/usvn/project/MTR_SDE_Praktikum/show/trunk/Dokumentation/Fahrzeug/Fehlersuche%20AEP/WS20_21_Protokoll_Fehleranalyse_Infrarotsensor.docx SVN] hinterlegt. Die folgenden Bilder zeigen beispielhaft die Struktur und das Testvorgehen, es wurde so ausgeschlossen, dass in der elementaren elektrischen Verbindung ein Fehler vorliegt, der eine Fehlfunktion des Fahrzeugs erzeugen könnte. | |||

{| | |||

|[[Datei:IR Sensor1.PNG|thumb|links|600px|Ausschnitt des Testberichtes des Infrarotsensors rechts vorne vom 22.10.2020.]] | |||

|[[Datei:IR Sensor3.PNG|thumb|600px|rechts|Ausschnitt des Testberichtes des Infrarotsensors hinten links vom 22.10.2020.]] | |||

|} | |||

Den nächsten Schritt in der Funktionsanalyse bildete die aktive Prüfung der Sensorfunktion. Dazu wurde ein [https://svn.hshl.de/usvn/project/MTR_SDE_Praktikum/show/trunk/Software/CaroloCupFahrzeug/ccf_online_sensoraktortest.slx Simulinkmodell] eingesetzt, das direkt einen unkomplizierten Einblick in die Signalverläufe ermöglicht, ebenso einfach gestaltet sich die Betrachtung der rohen unbehandelten Messdaten der vier Sensoren. Die Ergebnisse sind in [https://svn.hshl.de/usvn/project/MTR_SDE_Praktikum/show/trunk/Dokumentation/Fahrzeug/Fehlersuche%20AEP/WS20_21_Protokoll_Fehleranalyse_Infrarotsensor_Controldesk.docx SVN] hinterlegt, sowie die Vorgehensweise in dem Artikel der [[Infrarotsensoren#Visualisierung_der_Messergebnisse_in_Controldesk|Infrarotsensoren]]. | |||

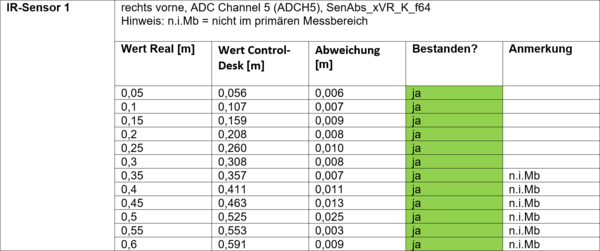

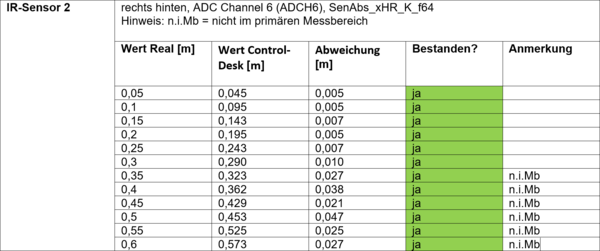

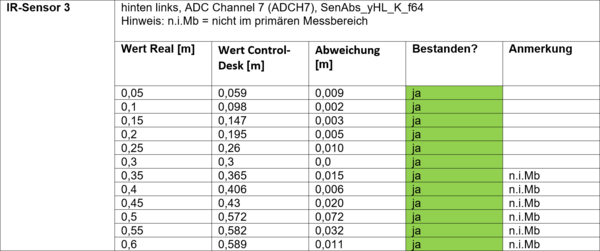

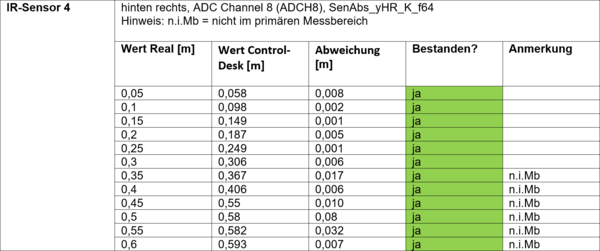

Den letzten Schritt der Überprüfung der vier Infrarotsensoren bildet die Verifizierung der hinterlegten Kennlinien. Die Hinterlegung erfolgt in Simulink, in der [https://svn.hshl.de/usvn/project/MTR_SDE_Praktikum/show/trunk/Software/CaroloCupFahrzeug/CCF_online.mdl Software] die für den Endeinsatz vorgesehen ist, für jeden Sensor. Die Kennlinien ermöglichen eine Umrechnung der rohen unbehandelten Messdaten in die Einheit Meter. Die Kennlinien und das Online-Simulinkmodell wurden durch vorherige Jahrgänge erstellt und müssen zur Verifizierung der gesamten Funktionsfähigkeit des Fahrzeuges umfassend überprüft werden. Das Vorgehen dazu ist im Artikel der [[Infrarotsensoren#Kennlinien_in_Controldesk_und_Simulink|Infrarotsensoren]] hinterlegt. Die folgenden Bilder zeigen die letzten Testergebnisse, sowie die allgemeine Struktur. | |||

{| | |||

|[[Datei:IR Sensor1 Kennlinie.PNG|thumb|links|600px|Ausschnitt des Testberichtes des Infrarotsensors rechts vorne vom 06.11.2020.]] | |||

|[[Datei:IR Sensor2 Kennlinie.PNG|thumb|600px|rechts|Ausschnitt des Testberichtes des Infrarotsensors rechts hinten vom 06.11.2020.]] | |||

|} | |||

{| | |||

|[[Datei:IR Sensor3 Kennlinie.PNG|thumb|links|600px|Ausschnitt des Testberichtes des Infrarotsensors hinten links vom 06.11.2020.]] | |||

|[[Datei:IR Sensor4 Kennlinie.PNG|thumb|600px|rechts|Ausschnitt des Testberichtes des Infrarotsensors hinten rechts vom 06.11.2020.]] | |||

|} | |||

{| class="mw-datatable" | |||

! style="font-weight: bold;" | Messwerte der Infrarotsensoren in Controldesk | |||

|- | |||

| [[Datei:IR Messwerte.gif|none|links]] | |||

|- | |||

|} | |||

Der gesamte Testbericht ist in [https://svn.hshl.de/usvn/project/MTR_SDE_Praktikum/show/trunk/Dokumentation/Fahrzeug/Fehlersuche%20AEP/WS20_21_Protokoll_Fehleranalyse_Infrarotsensor_Kennlinien.docx SVN] hinterlegt, die gesamte Überprüfung der Infrarotsensoren ist erfolgreich ausgefallen, weder die Kennlinien mussten nach den gezeigten Tests angepasst werden, noch die elektrische Verbindung repariert werden. | |||

===Gierratensensor=== | |||

Für den Gierratensensor wurde das gleiche Vorgehen angewendet, wie bei den Infrarotsensoren. Nachdem die konkrete [[Gyrosensor_(LPR510AL)#Pinbelegung_und_Anschluss_an_das_Fahrzeug|Einbauposition]] des Sensors im Fahrzeug ermittelt wurde, erfolgte zunächst die Prüfung der elektrischen Verbindung des Gierratensensors im gesamten Fahrzeuges. Die Pinbelegung und der Anschluss des Sensors ist im Artikel des [[Gyrosensor_(LPR510AL)#Pinbelegung_und_Anschluss_an_das_Fahrzeug|Gierratensensors]] hinterlegt. Dieser erste Schritt bestand aus der Prüfung der elektrischen Verbindung zwischen dem Gierratensensor, der auf der [[Adapterplatine]] befestigt ist, und der DS1104. Es wurde mittels einer Durchgangsprüfung zwischen den Komponenten die Verbindungen verifiziert. Es wurden alle Tests bestanden, das Testprotokoll ist in [https://svn.hshl.de/usvn/project/MTR_SDE_Praktikum/show/trunk/Dokumentation/Fahrzeug/Fehlersuche%20AEP/WS20_21_Protokoll_Fehleranalyse_Gierratensensor.docx SVN] hinterlegt. Die folgenden Bilder zeigen beispielhaft das Testvorgehen. | |||

{| | |||

|[[Datei:Gyro-Test Zuschnitt.jpg|thumb|300px|links|Erfolgreicher Durchgangstest am Stecker der DS1104.]] | |||

| | |||

|[[Datei:Gyro Test.PNG|thumb|rechts|500px|Ausschnitt des Testberichtes des Gierratensensors vom 22.10.2020.]] | |||

|} | |||

Den nächsten Schritt in der Funktionsanalyse bildete die aktive Prüfung der Sensorfunktion. Dazu wurde ein [https://svn.hshl.de/usvn/project/MTR_SDE_Praktikum/show/trunk/Software/CaroloCupFahrzeug/ccf_online_sensoraktortest.slx Simulinkmodell] eingesetzt, das direkt einen unkomplizierten Einblick in die Signalverläufe ermöglicht, ebenso einfach gestaltet sich die Betrachtung der rohen unbehandelten Messdaten. Die Ergebnisse sind in [https://svn.hshl.de/usvn/project/MTR_SDE_Praktikum/show/trunk/Dokumentation/Fahrzeug/Fehlersuche%20AEP/WS20_21_Protokoll_Fehleranalyse_Gierratensensor_Controldesk.docx SVN] hinterlegt, sowie die Vorgehensweise in dem Artikel des [[Gyrosensor_(LPR510AL)#Visualisierung_der_Messergebnisse_in_Controldesk|Gierratensensors]]. | |||

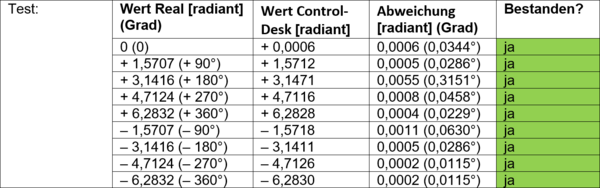

Den letzten Schritt der Überprüfung des Gierratensensors bildet die Verifizierung der Kalibrierung. Die Kalibrierung und die Offset-Kompensation mit Filterung erfolgen in Simulink, in der [https://svn.hshl.de/usvn/project/MTR_SDE_Praktikum/show/trunk/Software/CaroloCupFahrzeug/CCF_online.mdl Software], die für den Endeinsatz vorgesehen ist. Die eingesetzten Simulinkblöcke ermöglichen eine Umrechnung der rohen unbehandelten Messdaten in die Einheit Grad und Radiant. Der Winkel in Radiant wird in dem gesamten weiteren Projekt eingesetzt. Das Vorgehen der Prüfung ist im Artikel der [[Gyrosensor_(LPR510AL)#Signalverarbeitung_in_Controldesk|Gierratensensor]] hinterlegt. Die folgenden Bilder zeigen die letzten Testergebnisse, sowie die allgemeine Teststruktur. | |||

{| class="mw-datatable" | |||

! style="font-weight: bold;" | Messwerte des Gierratensensors in Controldesk | |||

|- | |||

| [[Datei:Gyro Messwerte.gif|none|links]] | |||

|- | |||

|} | |||

{| | |||

|[[Datei:Drehung des Fahrzeugs Gyrotest.jpg|thumb|500px|links|Drehung des Fahrzeuges zur Prüfung des Gierratensensors.]] | |||

| | |||

|[[Datei:Gyro Test online.PNG|thumb|rechts|600px|Ausschnitt des Testberichtes des Gierratensensors vom 12.11.2020.]] | |||

|} | |||

Der gesamte Testbericht ist in [https://svn.hshl.de/usvn/project/MTR_SDE_Praktikum/show/trunk/Dokumentation/Fahrzeug/Fehlersuche%20AEP/WS20_21_Protokoll_Fehleranalyse_Gierratensensor_Online.docx SVN] hinterlegt, die gesamte Überprüfung des Gierratensensors ist erfolgreich ausgefallen, weder die Signalverarbeitung mussten nach den gezeigten Tests angepasst werden, noch die elektrische Verbindung repariert werden. | |||

===Taster=== | |||

Die Taster des Fahrzeuges, die ebenfalls an die DS1104 angeschlossen sind, sollten ebenfalls nach den gezeigten Schema geprüft werden. An dieser Stelle wurden die Synergieeffekt des gesamten Teams AEP genutzt. Das Team des [[AEP_-_Einparkalgorithmus|Einparkalgorithmus]] übernahm die elektrische Überprüfung der Taster, das Ergebnis der Analyse ist in [https://svn.hshl.de/usvn/project/MTR_SDE_Praktikum/show/trunk/Dokumentation/Fahrzeug/Fehlersuche%20AEP/WS20_21_Protokoll_Fehleranalyse_Taster.docx SVN] hinterlegt. Eine Beschreibung des Anschluss der Taster am die DS1104 erfolgt im Artikel [[Fahrzeughardware#Taster|Fahrzeughardware]]. | |||

Die Taster wurden anschließend ebenfalls mit dem umfassenden [https://svn.hshl.de/usvn/project/MTR_SDE_Praktikum/show/trunk/Software/CaroloCupFahrzeug/CCF_online.mdl Online-Simulinkmodell] ausgelesen und somit die rudimentäre Funktion nachgewiesen. | |||

[[Datei:PowerPanel Taster.png|600px|mini|Taster am Fahrzeug.]] | |||

{| class="mw-datatable" | |||

! style="font-weight: bold;" | Abfrage der Taster in Controldesk | |||

|- | |||

| [[Datei:Taster Messwerte.gif|none|links]] | |||

|- | |||

|} | |||

Es sind keine Probleme in Verbindung mit den Tastern aufgetreten, die Taster können in den jeweiligen Simulinkmodellen zum Start der einzelnen Fahrzeugfunktionen verwendet werden. | |||

== Behebung verschiedener Probleme == | |||

Nachdem zu dem Meilenstein 3 das Team AEP-Einparksensorik die Sensorik des autonomen Fahrzeuges, die zum Einparken verwendet wird, umfassend getestet hat, stehen zum Meilenstein 4 im Wintersemester 2020/2021 weitere Aufgaben im Fokus, die zur korrekten Funktion des Fahrzeuges und der Erfüllung der gestellten Lasten beitragen. Diese Aufgaben beinhalten die Behebung von verschiedenen Problemen, die sowohl die Lauffähigkeit des Einparkalgorithmus, als auch die Lauffähigkeit des gesamten mechanischen Antriebs beeinflussen. Die Probleme betreffen verschiedene Bereiche des Fahrzeuges in Hard- und Software. Die Lösungen dieser Probleme werden in den folgenden Abschnitten mit Hilfe von weiterführenden Links ins SVN und zu weiteren Wiki-Artikeln erläutert. | |||

=== .sdf-Datei im Online-Modell und ControlDesk === | |||

[[Datei:Controldesk Fehlermeldung Detail.PNG|thumb|here|950px|Fehlermeldung in ControlDesk]] | |||

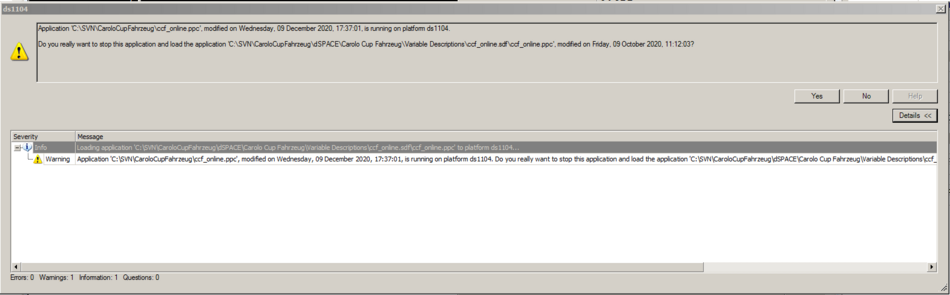

Bei dem Starten einer Messung in ControlDesk auf dem Fahrzeug und dem Laden der zugehörigen sdf-Datei (Variable Description File) sind mehrere Warnungen und Fehlermeldungen aufgetreten, die zufolge hatten, dass nicht das zuletzt kompilierte Modell auf der DS1104 für die gestartete Messung verwendet wurde und somit ein veralteter Stand eingesetzt wurde. | |||

Die Behebung des Problems bestand darin, dass zunächst die Einstellungen in Simulink überprüft wurden und mit den vorgegebenen Einstellungen in den Dspace Anleitungen der DS1104 verglichen wurden. Ebenfalls erfolgte eine Betrachtung des Zustandes in ControlDesk, mit umfassender Überprüfung der Einstellungen. In ControlDesk erfolgte schlussendlich die Anpassung der Einstellungen. Der Dateipfad zur Speicherung der sdf-Datei in Simulink wurde angepasst, sodass der Pfad mit dem in ControlDesk hinterlegten Pfad übereinstimmt. Durch diese Anpassung kann die jeweils neu erstellte sdf-Datei erfolgreich geladen werden. Abschließend wurde ein [https://hshl.sciebo.de/s/QjkdBawoftlJEnz Video] erstellt, das den korrekten Umgang mit der sdf-Datei veranschaulicht. Dieses Video wurde ebenfalls in den Anleitungen im [[Starten_der_Online-Simulation|Wiki]] verlinkt. Ein separates Fehleranalyseprotokoll ist im [https://svn.hshl.de/usvn/project/MTR_SDE_Praktikum/show/trunk/Dokumentation/Fahrzeug/Fehlersuche%20Antrieb%20Lenkung%20u%20Fernbedienung/WS20_21_Protokoll_Fehleranalyse_SDF-Datei_Controldesk.docx SVN] hinterlegt, ein Eintrag in die allgemeine Fehlerverfolgungsliste [[Analyse_und_Fehlersuche_WS20/21|Analyse und Fehlersuche WS20/21]] unter der Nummer 25 ist ebenfalls vorhanden. | |||

=== Behebung des Absturzes im Online-Modell === | |||

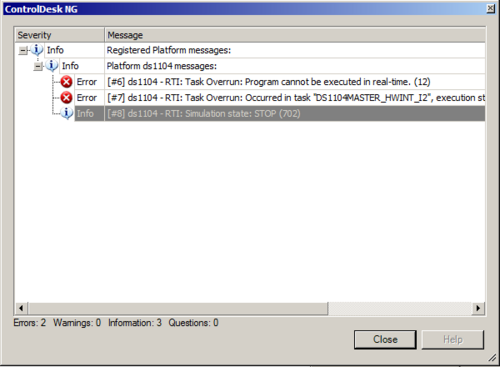

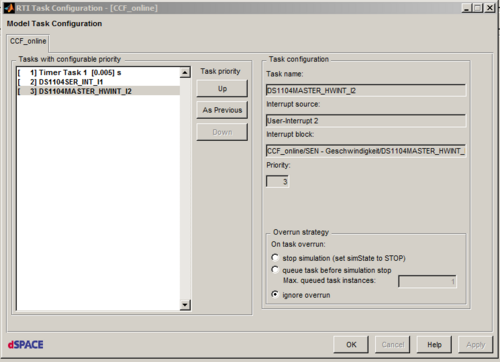

Das Fahrzeug meldet eine Fehlermeldung, sobald der Antrieb beginnt sich zu drehen, das Modell wird nicht weiter auf der DS1104 ausgeführt. Das Problem tritt ebenfalls auf, wenn der Antrieb manuell per Hand gedreht wird. Es wurde festgestellt, dass ein Zusammenhang mit dem Interrupt I2 besteht. Laut der Fehlermeldung kommt es zu einem Task Overrun. | |||

Um das Problem zu beheben wurden folgende Schritte durchgeführt: | |||

* Suche im SVN nach einer lauffähigen Revision | |||

* Konfiguration der Interrupts vergleichen | |||

→ In der lauffähigen Version besteht der Unterschied in einer Konfiguration Wenn ein Task Overrun für den HWINT I2 auftritt, soll dieser ignoriert werden. <br/> | |||

→ Diese Einstellung wird auch für das aktuelle Online-Modell übernommen. | |||

Fehler ist durch die Anpassung behoben. Jedoch wird in der Anleitung zur Konfiguration der Interrupts darauf hingewiesen, dass es durch diese Einstellung zu unvorhersehbaren und nicht nachvollziehbaren Verhalten innerhalb der Ausführung kommen kann. Ein ausführliches Fehleranalyseprotokoll ist im [https://svn.hshl.de/usvn/project/MTR_SDE_Praktikum/show/trunk/Dokumentation/Fahrzeug/Fehlersuche%20Antrieb%20Lenkung%20u%20Fernbedienung/WS20_21_Protokoll_Fehleranalyse_HWINT_I2.docx SVN] hinterlegt, ein Eintrag in die allgemeine Fehlerverfolgungsliste [[Analyse_und_Fehlersuche_WS20/21|Analyse und Fehlersuche WS20/21]] unter der Nummer 26 ist ebenfalls vorhanden. | |||

{| | |||

|[[Datei:Interrupt Fehlermeldung Detail.png|thumb|here|500px|Fehlermeldung, durch die die Ausführung gestoppt wird.]] | |||

|[[Datei:Interrupt Fehlerbehebung Detail.png|thumb|here|500px|Anpassung der Konfiguration, sodass ein ein Overrun ignoriert wird.]] | |||

|} | |||

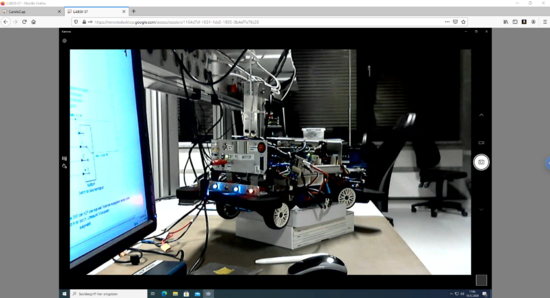

=== Aufbau einer Remote-Schnittstelle zu den Labor-PCs === | |||

Ab dem Ende des Jahres 2020 konnte aufgrund der [https://de.wikipedia.org/wiki/COVID-19-Pandemie COVID-19-Pandemie] nicht mehr auf Fahrzeug durch einen Besuch in der Hochschule zugegriffen werden. Daher sollte eine Remote-Schnittstelle auf die PCs und auch auf das Fahrzeug selbst eingerichtet werden, sodass die Studierenden per Fernzugriff in dem Labor arbeiten können. | |||

Das verwendete Tool [https://remotedesktop.google.com chrome remote desktop] ermöglicht sowohl einen Zugriff auf das Fahrzeug selbst, als auch die Beobachtung des Fahrzeuges über einen weiteren Labor-PC und eine Webcam. | |||

Die Anmeldedaten und die schriftliche Anleitung für den Zugriff befinden sich im [https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Dokumentation/Google_Konten/ SVN]. Eine [https://hshl.sciebo.de/s/Pf1hL6jy8WC7kIk Videoanleitung] wurde ebenfalls angefertigt. | |||

{| | |||

|[[Datei:Carolo Anleitung Google-Konto.png|thumb|here|550px|Zugriff auf das Fahrzeug über chrome remote desktop.]] | |||

|[[Datei:Carolo Anleitung Google-Konto Kamera.png|thumb|here|550px|Zugriff auf das Fahrzeug über chrome remote desktop auf den PC mit Webcam.]] | |||

|} | |||

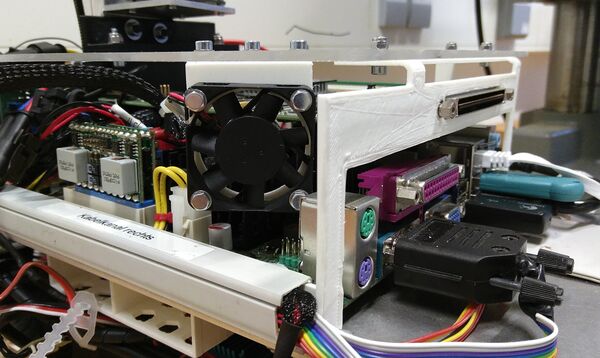

=== Halterung für DS1104 === | |||

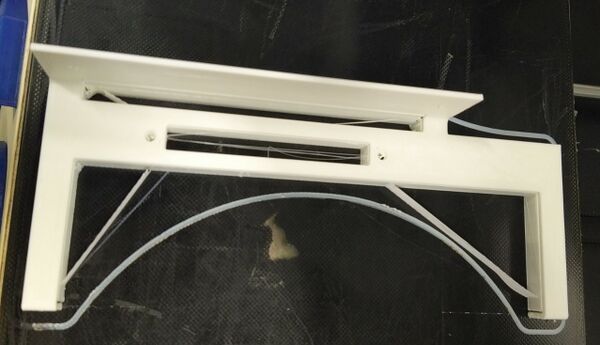

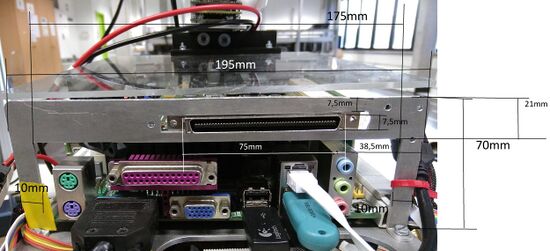

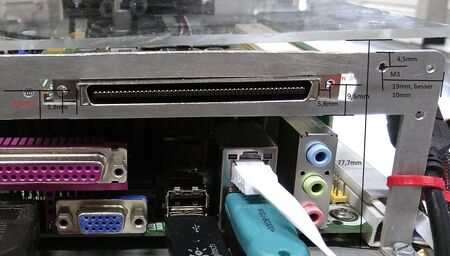

Die im Wintersemester 2020 vorhandene Halterung der DS1104 am Fahrzeug sichert die Hardware nicht vollständig und zuverlässig. Durch die am Fahrzeug auftretenden Vibrationen droht ein Kontaktverlust zwischen der DS1104 und dem Mainboard. Mit Hilfe eines Konzeptes, das ein umfassendes Aufmaß der vorhandenen Situation enthält, soll eine nachhaltige Verbesserung geschafft werden, die sich im ersten Schritt durch eine Methode des Rapid-Prototyping-Verfahren (3D-Drucker) umsetzten lässt. Zusätzlich soll das Konzept durch die Fertigung mittels CNC-Lasern aus einem Aluminiumblech umsetzbar sein. Die Zuverlässigkeit des AMR im Betrieb wird somit insgesamt signifikant erhöht. | |||

==== Konzept der Halterung der DS1104 ==== | |||

Bei der Entwicklung des Konzeptes standen folgende Punkte im Fokus: | |||

* Beibehalten der generellen Abmessungen → Konstruktion anhand von altem 3D-Modell | |||

* Bessere Fixierung des Steckers der DS1104 durch Verschraubung | |||

* Direkte Verbindung der Halterung mit der Abdeckung aus Acrylglas | |||

{| | |||

|[[Datei:Carolo DS1104 Halter Konzept1.jpg|thumb|here|550px|Skizzenhaftes Aufmaß der vorgefundenen Halterung.]] | |||

|[[Datei:Carolo DS1104 Halter Konzept2.jpg|thumb|here|450px|Skizzenhaftes Aufmaß der vorgefundenen Halterung im Detail.]] | |||

|} | |||

Im Bestand der Hochschule wurden für die DS1104 passende Befestigungsschrauben gefunden, die eine Fixierung es Steckers an der Karte selbst ermöglichen. | |||

{| | |||

|[[Datei:Fixierung DS1104 Detail1.jpg|thumb|here|550px|DS1104 ohne Befestigungsschrauben.]] | |||

|[[Datei:Fixierung DS1104 Detail2.jpg|thumb|here|550px|DS1104 mit Befestigungsschrauben.]] | |||

|} | |||

Das ausführliche Konzept ist im [https://svn.hshl.de/usvn/project/MTR_SDE_Praktikum/show/trunk/Dokumentation/Fahrzeug/Konstruktion_Gesamtaufbau/Konstruktion%20WS2020_21/Konzepte/WS20_21_Konzept%20_Halterung_DS1104.docx SVN] hinterlegt, ein Eintrag in die allgemeine Fehlerverfolgungsliste [[Analyse_und_Fehlersuche_WS20/21|Analyse und Fehlersuche WS20/21]] unter der Nummer 24 ist ebenfalls vorhanden, in der die Befestigung mit den genannten Schraubverbindungen erläutert wird. | |||

==== Konstruktion der Halterung der DS1104 ==== | |||

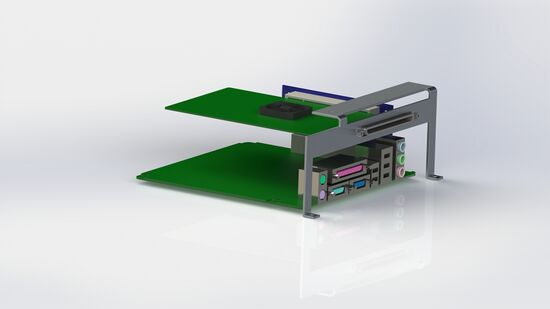

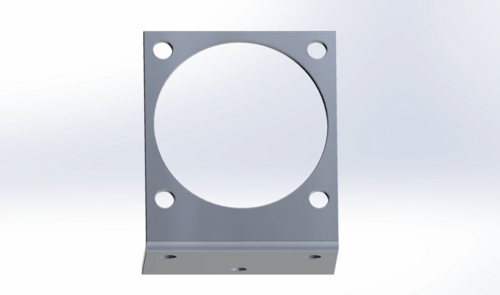

Anhand des angefertigten Konzeptes konnte mit Hilfe der Software Solidworks 2020 die Halterung konstruiert werden. Dieses Modell konnte durch den Einbau in die Baugruppe, bestehend aus Mainboard, DS1104 und Zwischenadapter, virtuell verifiziert werden. Ebenfalls konnten die für den 3D-Druck notwendigen Dateien erstellt werden. Das 3D-Modell, die Baugruppe und die Dateien für den 3D-Druck befinden sich im [https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Dokumentation/Fahrzeug/Konstruktion_Gesamtaufbau/Konstruktion%20WS2020_21/3D-Modelle/ SVN]. | |||

{| | |||

|[[Datei:CCF Rendering Halter DS1104.JPG|thumb|here|550px|Virtuelle Ansicht des Halters, erstellt mit der CAD-Software Solidworks 2020.]] | |||

|[[Datei:CCF Rendering Baugruppe1.JPG|thumb|here|550px|Virtuelle Ansicht der gesamten Baugruppe, mit Blick auf die Befestigung der DS1104.]] | |||

|} | |||

==== Fertigung und Montage der Halterung der DS1104 ==== | |||

Mit Hilfe der erstellten Dateien für den 3D-Druck wurde die Halterung gefertigt und schlussendlich in das Fahrzeug eingebaut. Eine ausführliche Beschreibung der Tätigkeit befindet sich ebenfalls in [https://svn.hshl.de/usvn/project/MTR_SDE_Praktikum/show/trunk/Dokumentation/Fahrzeug/Konstruktion_Gesamtaufbau/Konstruktion%20WS2020_21/3D-Modelle/WS20_21_Fertigung_Halterung_DS1104.docx SVN]. Die folgenden Bearbeitungsschritte waren dafür notwendig: | |||

* Drucken des Halters und Entfernen des Stützmaterials | |||

* Prüfung aller Abmessungen mittels Messmittel | |||

* | * Bohren passender Löcher zur Befestigung an der Acrylglasplatte | ||

* | * Senken der Bohrungen | ||

* | * Auswahl von passenden Schrauben, Muttern und Unterlegscheiben | ||

* | * Montage der DS1104 am Halter | ||

* | * Befestigen der Acrylglasplatte an dem Halter | ||

=== | {| | ||

|[[Datei:CCF Halterung DS1104 3D-Drucker.jpg|thumb|here|600px|Fertiggestellte Halterung im 3D-Drucker.]] | |||

==== | |[[Datei:CCF Halterung DS1104 Vergleich.jpg|thumb|here|520px|Fertiggestellte Halterung im Vergleich zu der alten Halterung.]] | ||

* [[ | |- | ||

|[[Datei:CCF Halterung DS1104 Detail1.jpg|thumb|here|600px|Fertiggestellte Halterung im eingebauten Zustand, mit Befestigung an der Acrylglasplatte und an der DS1104.]] | |||

|[[Datei:CCF Halterung DS1104 Detail2.jpg|thumb|here|350px|Fertiggestellte Halterung im eingebauten Zustand, mit Stecker der Adapterplatine.]] | |||

|} | |||

Die Prüfung der Abmessungen haben ergeben, dass alle Maße korrekt sind. Die Montage ließ sich ohne Komplikationen durchführen. Die Halterung erfüllt letztendlich ihren Zweck, da die Freiheitsgrade der DS1104 nun stark eingeschränkt wurden. Eine kurze Beschreibung der Neukonstruktion und Montage befindet sich ebenfalls im allgemeinen Artikel [[Fahrzeughardware#Konstruktion_und_Gesamtaufbau|Fahrzeughardware]]. | |||

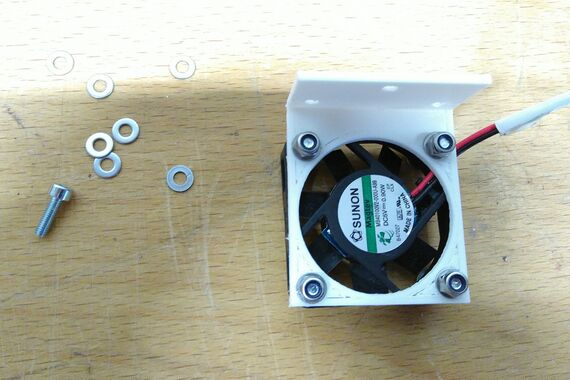

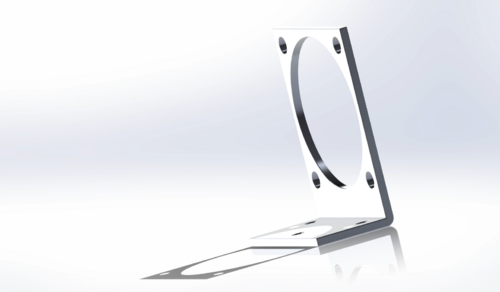

=== Halterung des Lüfters === | |||

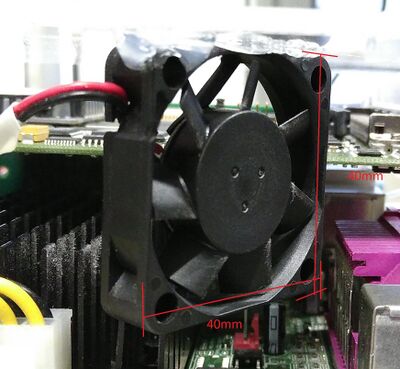

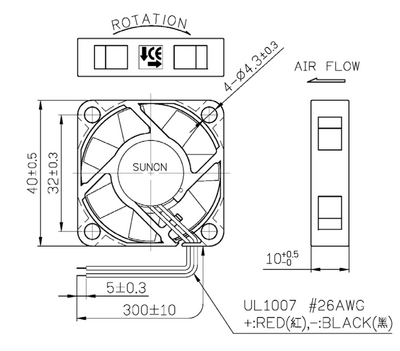

Die im Wintersemester 2020 vorhandene Halterung des Lüfters, der die DS1104 und das Mainboard kühlt, ist mit Heißkleber an der Abdeckung aus Acrylglas befestigt. Durch die auftretenden Vibrationen am Fahrzeug löste sich in der Vergangenheit oftmals die Klebeverbindung. Mit Hilfe eines Konzeptes, das ein umfassendes Aufmaß der vorhandenen Situation enthält, soll eine nachhaltige Verbesserung geschafft werden, die sich im ersten Schritt durch eine Methode des Rapid-Prototyping-Verfahren (3D-Drucker) umsetzten lässt. Zusätzlich soll das Konzept durch die Fertigung mittels CNC-Lasern aus einem Aluminiumblech umsetzbar sein. Die Zuverlässigkeit des AMR im Betrieb wird somit insgesamt signifikant erhöht. | |||

==== Konzept der Halterung des Lüfters ==== | |||

Das ausführliche Konzept ist im [https://svn.hshl.de/usvn/project/MTR_SDE_Praktikum/show/trunk/Dokumentation/Fahrzeug/Konstruktion_Gesamtaufbau/Konstruktion%20WS2020_21/Konzepte/WS20_21_Konzept%20_Luefterhalterung.docx SVN] hinterlegt. Bei der Entwicklung des Konzeptes standen folgende Punkte im Fokus: | |||

* Beachtung der generellen Abmessungen → Winkel, senkrechte Befestigung an der Abdeckung | |||

* Abmessungen des Lüfters, Befestigung an allen vier Bohrungen | |||

* Fixierung des Lüfters durch Schrauben in Abdeckplatte aus Acrylglas | |||

* Beachtung einer sinnhaften Kabelführung | |||

{| | |||

|[[Datei:Fixierung Lüfter Detail1.jpg|thumb|here|400px|Lüfter in der vorgefundener Einbausituation.]] | |||

|[[Datei:Abmessungen Lüfter Carolo.png|thumb|here|400px|Auszug aus dem [https://www.mouser.de/datasheet/2/659/crouzet_07312017_MB40100V2-000U-A99-1216855.pdf Datenblatt] des Lüfters, der alle äußeren Abmessungen zeigt.]] | |||

|} | |||

==== Konstruktion der Halterung des Lüfters ==== | |||

Anhand des angefertigten Konzeptes konnte mit Hilfe der Software Solidworks 2020 die Halterung konstruiert werden. Ebenfalls konnten die für den 3D-Druck notwendigen Dateien erstellt werden. Das 3D-Modell, die Baugruppe und die Dateien für den 3D-Druck befinden sich im [https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Dokumentation/Fahrzeug/Konstruktion_Gesamtaufbau/Konstruktion%20WS2020_21/3D-Modelle/ SVN]. | |||

{| | |||

|[[Datei:CCF Rendering Halter Luefter 1.PNG|thumb|here|500px|Virtuelle Ansicht des Halters, erstellt mit der CAD-Software Solidworks.]] | |||

|[[Datei:CCF Rendering Halter Luefter 2.PNG|thumb|here|500px|Virtuelle Seitenansicht des Halters, erstellt mit der CAD-Software Solidworks.]] | |||

|} | |||

==== Fertigung und Montage der Halterung des Lüfters ==== | |||

Mit Hilfe der erstellten Dateien für den 3D-Druck wurde die Halterung gefertigt und schlussendlich in das Fahrzeug eingebaut. Eine ausführliche Beschreibung der Tätigkeit befindet sich ebenfalls in [https://svn.hshl.de/usvn/project/MTR_SDE_Praktikum/show/trunk/Dokumentation/Fahrzeug/Konstruktion_Gesamtaufbau/Konstruktion%20WS2020_21/3D-Modelle/WS20_21_Fertigung_Luefterhalterung.docx SVN]. Die folgenden Bearbeitungsschritte waren dafür notwendig: | |||

* Drucken des Halters und Entfernen des Stützmaterials | |||

* Prüfung aller Abmessungen mittels Messmittel | |||

* Bohren passender Löcher zur Befestigung an der Acrylglasplatte | |||

* Senken der Bohrungen | |||

* Auswahl von passenden Schrauben, Muttern und Unterlegscheiben | |||

* Montage des Lüfters am Halter | |||

* Befestigen des Halters an der Acrylglasplatte | |||

{| | |||

|[[Datei:CCF Halter Luefter 1.jpg|thumb|here|600px|Fertiggestellte Halterung aus dem 3D-Drucker.]] | |||

|[[Datei:CCF Halter Luefter 2.jpg|thumb|here|570px|Montage des Lüfters an der fertiggestellten Halterung.]] | |||

|- | |||

|[[Datei:CCF Halter Luefter Detail 1.jpg|thumb|here|600px|An der Acrylglasplatte befestigte Halterung - Vorderansicht.]] | |||

|[[Datei:CCF Halter Luefter Detail 2.jpg|thumb|here|570px|An der Acrylglasplatte befestigte Halterung - Rückansicht.]] | |||

|} | |||

Die Prüfung der Abmessungen haben ergeben, dass alle Maße korrekt sind. Die Montage ließ sich ohne Komplikationen durchführen. Die Halterung erfüllt letztendlich ihren Zweck, da die Befestigung des Lüfters dauerhaft gesichert ist. Eine kurze Beschreibung der Neukonstruktion und Montage befindet sich ebenfalls im allgemeinen Artikel [[Fahrzeughardware#Konstruktion_und_Gesamtaufbau|Fahrzeughardware]]. | |||

=== Signalisierung des RC-Modus === | |||

Die Signalisierung des RC-Modus ist laut dem Lastenheft nach REQ10.2100 (Signalisierung des RC-Modus) eine verbindliche Last. Die Prüfung beinhaltet eine umfassende Betrachtung der zugehörigen Simulinkmodelle und einen Test am Fahrzeug. Das Endarbeitsergebnis ist ein Testbericht mit Verweis im Wiki-Artikel und im SVN. Die Arbeiten an dieser Aufgabe wurde mit dem Team [[AEP_-_Einparkalgorithmus|AEP - Einparkalgorithmus]] zusammen gearbeitet, die umfassende Dokumentation befindet sich im Artikel [[AuF_-_Antrieb_und_Fernbedienung#Fehlerbehebung_der_Fernbedienungsfunktionen_.28WS_20.2F21.29|AuF - Antrieb und Fernbedienung]]. Der aktuelle Status der Signalisierung ist der [[AuF_-_Antrieb_und_Fernbedienung#Zusammenfassung|Zusammenfassung]] zu entnehmen. | |||

== Zusammenfassung == | == Zusammenfassung == | ||

Nach Abschluss der | Nach Abschluss der jeweiligen Meilensteine werden die Ergebnisse hier kurz resümiert. Die Möglichkeit der Bearbeitung der folgenden Spezifikationen war abhängig von der Situation der Hochschule und der [https://de.wikipedia.org/wiki/COVID-19-Pandemie COVID-19-Pandemie]. | ||

=== Meilenstein 1 === | |||

* Spezifikations-ID 2000: | |||

*:Absprache des Einparkkonzeptes unter Berücksichtigung der vorhandenen Algorithmen mit dem Team [[AEP_-_Einparkalgorithmus|AEP - Einparkalgorithmus]] <math> \rightarrow </math> erledigt | |||

* Spezifikations-ID 2010: | |||

*:[[AEP_-_Einparksensorik#Verbesserung_und Aufarbeitung_der_themenrelevanten_Wiki-Artikel|Analyse und Dokumentation]] der IR-Sensoren <math> \rightarrow </math> erledigt | |||

=== Meilenstein 2 === | |||

* Spezifikations-ID 2015: | |||

*:[[AEP_-_Einparksensorik#Optimierung_der_GUI_zum_Test_der_Simulation_der_Infrarotsensoren|Prüfung der Simulation]] der Einparksensorik, insbesondere der Simulationsgeschwindigkeit und -performanz, sowie Funktionsfähigkeit der GUI für den Test der Einparksensorik <math> \rightarrow </math> erledigt | |||

* Spezifikations-ID 2020: | |||

*:Erweitere Absprache der Schnittstelle zwischen Einparksensorik und Einparkalgorithmus mit dem Team [[AEP_-_Einparkalgorithmus|AEP - Einparkalgorithmus]], Benennungskonzept mit einheitlichen Funktions- und Variablennamen mit Orientierung an Programmierrichtlinien, Nachhaltige Kommunikation und Dokumentation in Wiki-Artikeln <math> \rightarrow </math> erledigt | |||

* Spezifikations-ID 2045: | |||

*:[[AEP_-_Einparksensorik#Verbesserung_und Aufarbeitung_der_themenrelevanten_Wiki-Artikel|Erweiterte Analyse und Dokumentation]] der gesamten Einparksensorik, Analyse der Integration der Sensoren im Offline-Modell inkl. begleitender Neustrukturierung und Organisation, Dokumentation des Ist-Zustandes im Wiki-Artikel <math> \rightarrow </math> erledigt | |||

=== Meilenstein 3 === | |||

* Spezifikations-ID 2500-0: | |||

*:[[Infrarotsensoren#Visualisierung_der_Messergebnisse_in_Controldesk|Überprüfen der elektrischen Verbindung]] der Infrarotsensoren zur DS1104, Dokumentation in einem Testbericht <math> \rightarrow </math> erledigt | |||

* Spezifikations-ID 2500-1: | |||

*:[[Gyrosensor_(LPR510AL)#Visualisierung_der_Messergebnisse_in_Controldesk|Überprüfen der elektrischen Verbindung]] des Gierratensensors zur DS1104, Dokumentation in einem Testbericht <math> \rightarrow </math> erledigt | |||

* Spezifikations-ID 2500-2: | |||

*:[[Infrarotsensoren#Kennlinien_in_Controldesk_und_Simulink|Analyse und Prüfung der korrekten Einrichtung von ControlDesk]] in Bezug auf die Infrarotsensoren, ggf. Überarbeitung des Dashboards, Dokumentation im Testbericht zu den Infrarotsensoren <math> \rightarrow </math> erledigt | |||

* Spezifikations-ID 2500-3: | |||

*:[[Gyrosensor_(LPR510AL)#Signalverarbeitung_in_Controldesk|Analyse und Prüfung der korrekten Einrichtung von ControlDesk]] in Bezug auf den Gierratensensor, ggf. Überarbeitung des Dashboards, Dokumentation im Testbericht zu dem Gierratensensor <math> \rightarrow </math> erledigt | |||

* Spezifikations-ID 2500-4: | |||

*:[[Infrarotsensoren#Visualisierung_der_Messergebnisse_in_Controldesk|Inbetriebnahme der Infrarotsensoren]], Dokumentation im Testbericht <math> \rightarrow </math> erledigt | |||

* Spezifikations-ID 2500-5: | |||

*:[[Gyrosensor_(LPR510AL)#Visualisierung_der_Messergebnisse_in_Controldesk|Inbetriebnahme des Gierratensensors]], Dokumentation im Testbericht <math> \rightarrow </math> erledigt | |||

* Spezifikations-ID 2500-6: | |||

*:[[Infrarotsensoren#Einbauposition_und_Hardwareanbindung|Aktualisieren des Einbauortes der Infrarotsensoren]] im Wiki-Artikel inkl. genauer Vermessung und Bebilderung, Dokumentation im Wiki-Artikel <math> \rightarrow </math> erledigt | |||

* Spezifikations-ID 2500-7: | |||

*:[[Gyrosensor_(LPR510AL)#Pinbelegung_und_Anschluss_an_das_Fahrzeug|Aktualisieren des Einbauortes des Gierratensensors]] im Wiki-Artikel inkl. genauer Vermessung und Bebilderung, Dokumentation im Wiki-Artikel <math> \rightarrow </math> erledigt | |||

* Spezifikations-ID 2500-8: | |||

*:[[Infrarotsensoren#Kennlinien_in_Controldesk_und_Simulink|Erstellung und Prüfung der Kennlinien der Infrarotsensoren]], die Erstellung erfolgt mit Hilfe des jeweiligen Datenblattes und durchgeführten Testreihen, Dokumentation im Wiki-Artikel, Testbericht, Kennliniendatei <math> \rightarrow </math> erledigt | |||

* Spezifikations-ID 2505-0: | |||

*:[[Gyrosensor_(LPR510AL)#Signalverarbeitung_in_Controldesk|Überprüfung der Kalibrierung des Gierratensensors]], die Kalibrierung erfolgt mithilfe der Kalibrierroutine. Die Überprüfung erfolgt mit Hilfe des Datenblattes. Abschließend werden Testreihen durchgeführt, Testbericht <math> \rightarrow </math> erledigt | |||

* Spezifikations-ID 2505-1: | |||

*:[[AEP_-_Einparksensorik#Verbesserung_und_Aufarbeitung_der_themenrelevanten_Wiki-Artikel|Überprüfung der Analyse und Dokumentation der gesamten Einparksensorik]] mit Zugriff auf das Fahrzeug, Aktualisierung des Ist-Zusandes im zugehörigen Wiki-Artikel <math> \rightarrow </math> erledigt | |||

* Spezifikations-ID 2505-2: | |||

*:[[Infrarotsensoren#Kennlinien_in_Controldesk_und_Simulink|Signalaufbereitung der den Infrarotsensoren]] zugehörigen Rohwerte, Testbericht <math> \rightarrow </math> erledigt | |||

* Spezifikations-ID 2505-3: | |||

*:[[Gyrosensor_(LPR510AL)#Signalverarbeitung_in_Controldesk|Signalaufbereitung der dem Gierratensensor]] zugehörigen Rohwerte, Testbericht <math> \rightarrow </math> erledigt | |||

* Spezifikations-ID 2505-4: | |||

*:[[Infrarotsensoren#Kennlinien_in_Controldesk_und_Simulink|Bereitstellen der Infrarot-Sensorwerte]] in Simulink, konkrete Absprache mit dem Team AEP Einparkalgorithmus, Testbericht inkl. Bestätigung durch Teilteam AEP Einparkalgorithmus <math> \rightarrow </math> erledigt | |||

* Spezifikations-ID 2505-5: | |||

*:[[Gyrosensor_(LPR510AL)#Signalverarbeitung_in_Controldesk|Bereitstellen der Gierraten-Sensorwerte]] in Simulink, konkrete Absprache mit dem Team AEP Einparkalgorithmus, Testbericht inkl. Bestätigung durch Teilteam AEP Einparkalgorithmus <math> \rightarrow </math> erledigt | |||

* Spezifikations-ID 2505-6: | |||

*:[[AEP_-_Einparksensorik#Test_der_Funktion_der_Einparksensorik|Überprüfen der elektrischen Verbindung der Taster]] zur DS1104 in Absprache mit Team Schumann/Theine, Testbericht <math> \rightarrow </math> erledigt | |||

* Spezifikations-ID 2505-7: | |||

*:[[AEP_-_Einparksensorik#Test_der_Funktion_der_Einparksensorik|Analyse und Prüfung der korrekten Einrichtung]] von ControlDesk in Bezug auf die Taster, ggf. Überarbeitung des Dashboards in Absprache mit Team Schumann/Theine, Testbericht, Dokumentation im Testbericht zu dem Taster <math> \rightarrow </math> erledigt | |||

=== Meilenstein 4 === | |||

Spezifikations-IDs, Fehlerbehebung und Sonstiges: | |||

* Spezifikations-ID 9000-1: | |||

*:[[AEP_-_Einparksensorik#Konzept_der_Halterung_des_L.C3.BCfters|Konzeption einer Lüfterhalterung]] für die DS1104, Dokumentation im Wiki-Artikel und Konzeptdokument <math> \rightarrow </math> erledigt | |||

* Spezifikations-ID 9000-2: | |||

*:[[AEP_-_Einparksensorik#Konstruktion_der_Halterung_des_L.C3.BCfters|Konstruktion der Lüfterhalterung]] mit SolidWorks, Dokumentation im Wiki-Artikel und Konzeptdokument, Technische Zeichnung <math> \rightarrow </math> erledigt | |||

* Spezifikations-ID 9000-3: | |||

*:[[AEP_-_Einparksensorik#Fertigung_und_Montage_der_Halterung_des_L.C3.BCfters|Fertigung der Lüfterhalterung]] mit einem 3D-Drucker, Dokumentation im Wiki-Artikel und Testbericht <math> \rightarrow </math> erledigt | |||

* Spezifikations-ID 9005-1: | |||

*:[[AEP_-_Einparksensorik#Konzept_der_Halterung_der_DS1104|Konzeption einer Halterung]] zur sicheren Fixierung der DS1104, Dokumentation im Wiki-Artikel und Konzeptdokument <math> \rightarrow </math> erledigt | |||

* Spezifikations-ID 9005-2: | |||

*:[[AEP_-_Einparksensorik#Konstruktion_der_Halterung_der_DS1104|Konstruktion der Halterung]] zur sicheren Fixierung der DS1104 mit SolidWorks, Dokumentation im Wiki-Artikel und Konzeptdokument, Technische Zeichnung <math> \rightarrow </math> erledigt | |||

* Spezifikations-ID 9005-3: | |||

*:[[AEP_-_Einparksensorik#Fertigung_und_Montage_der_Halterung_der_DS1104|Fertigung der Halterung]] zur sicheren Fixierung der DS1104 mit einem 3D-Drucker, Dokumentation im Wiki-Artikel und Testbericht <math> \rightarrow </math> erledigt | |||

* Spezifikations-ID 8100-1: | |||

*:Prüfung, Analyse und Anpassung der vorhandenen [[AEP_-_Einparksensorik#Signalisierung_des_RC-Modus|Signalisierung des RC-Modus]], Wiki-Artikel <math> \rightarrow </math> erledigt | |||

* Fehlerbehebung: | |||

*:[[AEP_-_Einparksensorik#.sdf-Datei_im_Online-Modell_und_ControlDesk|Behebung der Probleme der .sdf-Datei]] im Online-Modell und ControlDesk, Dokumentation im Wiki-Artikel <math> \rightarrow </math> erledigt | |||

* Fehlerbehebung: | |||

*:[[AEP_-_Einparksensorik#Behebung_des_Absturzes_im_Online-Modell|Behebung des Absturzes im Online-Modell]], Dokumentation im Wiki-Artikel <math> \rightarrow </math> erledigt | |||

* Herstellung eines Zugriffs auf das Fahrzeug: | |||

*:[[AEP_-_Einparksensorik#Aufbau_einer_Remote-Schnittstelle_zu_den_Labor-PCs|Aufbau einer Remote-Schnittstelle]] zu den Labor-PCs, um den Zugriff aus der Ferne zu ermöglichen, Dokumentation im Wiki-Artikel, Anleitung und Videoanleitung <math> \rightarrow </math> erledigt | |||

=== Offene Punkte === | === Offene Punkte === | ||

Punkte, an denen sich Folgesemester bei Erstellung des Pflichtenheftes orientieren können: | |||

*Aufnahme des Ist-Zustandes der Adapterplatine, die die Signale der Sensoren für die DS1104 bündelt | |||

*Entwurf eines neuen Konzeptes (oder Layout) bezüglich der Adapterplatine | |||

=== Ausblick === | |||

*Fertigung des Modells der Halterung der DS1104 mittels CNC-Laser aus einem Aluminiumblech | |||

*Automatisierung der Überprüfung der Einparksensorik sowie der weiteren Sensorik | |||

== Link zum Quelltext in SVN == | == Link zum Quelltext in SVN == | ||

* [https://svn.hshl.de/svn/MTR_SDE_Praktikum/branches/2020_04_23_AEP_Einparksensorik/ Branch des Teams AEP Einparksensorik] | * [https://svn.hshl.de/svn/MTR_SDE_Praktikum/branches/2020_04_23_AEP_Einparksensorik/ Branch des Teams AEP Einparksensorik] aus dem MS1 | ||

* [https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Software/CaroloCupFahrzeug/ Trunk des autonomen Fahrzeugs] | * [https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Software/CaroloCupFahrzeug/ Trunk des autonomen Fahrzeugs] | ||

Aktuelle Version vom 12. Februar 2021, 18:06 Uhr

Autoren: Julin Horstkötter, Levin Baumeister

Das im SDE Praktikum verwendete autonome Fahrzeug ist mit diverser Sensorik ausgestattet. Dieser Artikel befasst sich insbesondere mit den für das autonome Einparken benötigten Sensoren. Der Einsatz der Sensoren leitet sich anhand von dem im Lastenheft definierten Anforderungen her.

Dieser Artikel stellt den aktuellen Stand der Einparksensorik und die Leistungen des Teams AEP-Einparksensorik dar. Außerdem werden zusammenhängende Funktions-Erklärungen gegeben, da die Sensoren für die Umsetzung des Einparkalgorithmus von essentieller Bedeutung sind.

Der Einparkalgorithmus greift auf die in diesem Artikel beschriebene Einparksensorik zurück.

Dafür werden zunächst die Anforderungen aufgezeigt, die in direkter Verbindung mit der Sensorik stehen. Im weiteren Verlauf werden die Sensoren im Detail beschrieben und erläutert. Schließlich wird auf die aktuelle Verwendung, offline sowie online, eingegangen.

Dieser Artikel wird dynamisch erweitert, so dass dieser den jeweils aktuellen Arbeitsstand berücksichtigt. Der Bearbeitungsstand des AEP-Softwarebereichs nach Meilenstein 1 ist jederzeit in einem teamspezifischen SVN-Branch erreichbar. Zum Meilenstein 2 wurde kein gesonderter SVN-Branch angelegt, da die vorgenommenen Bearbeitungen die anderen Teams nicht beeinflusst, diese Vorgehensweise gilt ebenfalls zum Meilenstein 3 und 4. Das systematische Vorgehen bei der Entwicklung des Modells orientiert sich am V-Prozessmodell.

![]() Die Ausführungen zu Meilenstein 3 befinden sich unter den Abschnitten Anpassung der Wiki-Artikel und Test der Funktion der Einparksensorik in Hard- und Software.

Die Ausführungen zu Meilenstein 3 befinden sich unter den Abschnitten Anpassung der Wiki-Artikel und Test der Funktion der Einparksensorik in Hard- und Software.

![]() Die Ausführungen zu Meilenstein 4 befinden sich unter dem Abschnitt Behebung verschiedener Probleme.

Die Ausführungen zu Meilenstein 4 befinden sich unter dem Abschnitt Behebung verschiedener Probleme.

Anforderungen

Im Lastenheft werden zur Einparksensorik und zu den Aufgaben des Teams folgende Anforderungen gestellt:

- Funktionale Anforderungen:

- Nicht-funktionale Anforderungen:

Das Pflichtenheft zu den Meilensteinen 1 und 2 zeigt sich wie folgt:

Zu Meilenstein 3 wurden folgende Pflichten bearbeitet:

Verbesserung und Aufarbeitung der themenrelevanten Wiki-Artikel

Vorgefundene Missstände

Hier sind Wiki-Artikel verlinkt, die den Stand der Einparksensorik bislang dokumentieren. Bei genauerer Betrachtung zeigen sich folgende Auffälligkeiten. Die Übersicht der bereits aktualisierten Artikel befindet sich unter Aktualisierte Artikel. Achtung: Die folgende Verlinkung führt jeweils zu den alten unbearbeiteten Artikeln aus dem Wintersemester 2019/20 (Stand 22.04.2020):

- Artikel beziehen sich auf einen veralteten Stand, z.B. Infrarot Sensor

- Artikel sind teilweise in sich wiedersprüchlich, z.B. Offset-Kompensation Gyro Sensor

- Artikel weisen Fehler in der Wiki-Syntax auf, z.B. Simulation der IR-Einparksensorik

- Artikel weisen orthografische Fehler auf, z.B. Simulation der IR-Einparksensorik

- Tote Links, insbesondere zu SVN, z.B. Test der Abstandssensorik

Vorhandene Artikel

Auflisten der vorhandenen Artikel, die sich mit der Einparksensorik des Fahrzeugs befassen. Konkret geht es um die IR-Sensoren, die Hall-Sensoren und den Gierratensensor. Die Artikel werden themenspezifisch aufgelistet. Zusätzlich wird der letzte Bearbeitungszeitpunk datiert. Die Verlinkung führt jeweils zu den alten unbearbeiteten Artikeln mit dem Stand des Wintersemesters 2019/20.

IR-Sensoren

- Test der IR-Sensoren in Simulation mithilfe einer GUI (Test der Abstandssensorik), letzter Stand: 19.12.2019

- Hardwarebeschreibung der Abstandssensorik, letzter Stand: 20.05.2016

- Beschreibung des physikalischen Prinzips der Infrarotsensoren sowie Hardware-Anbindung und Positionierung am Fahrzeug, Hardware, letzter Stand: 04.02.2014

- Simulation der IR-Einparksensorik mit detaillierter Beschreibung der Software und des Quelltextes, letzter Stand: 23.06.2019

Gyrosensor

- Beschreibung des Gyrosensors inkl. Inbetriebnahme und Einbau, Gyrosensor (LPR510AL), letzter Stand: 05.02.2015

- Rauschunterdrückung des Gierratensensors durch Offset-Kompensation, inkl. Testdurchführung und Gierratenkompensation, Offset-Kompensation Gyro Sensor, letzter Stand: 06.02.2014

- Offsetkalibrierung des Gyrosensors mit Auflistung der dafür notwendigen Anforderungen und PAP, Offsetkalibrierung des Gyrosensors, letzter Stand: 07.02.2020

Hall-Sensoren

- Beschreibung der im Antriebsmotor integrierten Hall-Sensoren, Hardware, letzter Stand: 01.02.2017

- Signalverarbeitung der Hall-Sensoren, Signalverarbeitung, letzter Stand: 17.02.2014

- Beschreibung der Geschwindigkeitsermittlung mit Hilfe der Hall-Sensoren, Geschwindigkeitsermittlung, letzter Stand: 01.02.2017

- Beschreibung der eingesetzten Hardware zur Geschwindigkeitsermittlung, Geschwindigkeit, letzter Stand: 22.12.2014

Sonstige Sensoren und erweiterte relevante Informationen

- Beschreibung des parallelen Einparkens mithilfe der IR-Sensoren in der Lageregelung beim Einparken, letzter Stand: 18.02.2019

- Literaturangaben zu den Sensoren, Hardware, letzter Stand: 14.02.2019

Aktualisierte Artikel

Die Verlinkung führt jeweils zu den aktuellen Artikeln.

- Infrarotsensoren enthält Informationen aus den alten Artikel, die im Zusammenhang mit den Infrarotsensoren stehen, weitere Informationen befinden sich in den enthaltenen verlinkten Artikeln.

- Gierratensensor beschreibt den Sensor LPR510AL des Herstellers ST und seinen Einsatz, auch hier wurden Informationen aus den alten Artikeln mit erweiterten Hintergründen kombiniert.

- Hall-Sensor beschreibt die Hall-Sensoren des Antriebsmotors des autonomen Fahrzeugs und ihren Einsatz, erneut wurden Informationen der alten Artikel mit erweiterten Hintergründen vervollständigt.

- Test der Abstandssensorik beschreibt den Einsatz der Benutzeroberfläche zum Test der Implementierung der Simulation der Infrarotsensoren, dieser Artikel wurde neu erstellt, dabei wurden Informationen aus SVN und alten Artikeln verwendet.

Fortlaufend wurden sowohl die Artikel selbst, als auch deren Grundstruktur neu angelegt bzw. überarbeitet und geprüft. Schlussendlich erfolgt die neue Verlinkung in den übergeordneten Artikeln. Auch zum Meilenstein 3 wurden die Artikel weiter überarbeitet, sowie um Informationen ergänzt, die lediglich durch den Zugriff auf das Fahrzeug selbst ermittelt werden können. Dazu zählten unter Anderem der Einbauort des Gierratensensors, das Modell des verwendeten Antriebmotors und die Positionierung der Infrarotsensoren.

Strukturierung der Software

Die Software rund um die Einparksensorik ist zu Beginn des Sommersemesters 2020 nur gering strukturiert. Dies ist jedoch essentiell, um eine schnelle Einarbeitung in komplexere Projekte wie dieses zu ermöglichen. Wie in der oberen Abbildung des Pflichtenheftes unter der Spezifikations-ID 2010 zu sehen, erfolgte die Umsetzung zu MS1.

Strukturierung des Simulink-Modells

Simulink-Modelle sind bei richtiger Anwendung sehr übersichtlich. Dazu gehört beispielsweise die symmetrische Anordnung ähnlicher Blöcke. Auch sollten sich Bus- und Datenleitungen, sofern möglich, nicht kreuzen. Nachfolgend wird anhand einiger Beispiele das aktuelle Layout der Modelle im Trunk gezeigt. Diese werden dem aktuellen Stand des Branches aus dem Team AEP Einparksensorik gegenübergestellt. Die Übersichtlichkeit hat sich deutlich verbessert. Die Verbesserung bezieht sich bis jetzt nur auf die Offline-Teil (Stand zu MS1-SS2020).

Strukturierung von MATLAB Functions

Die in den Simulink-Modellen verlinkten Matlab Functions weisen ebenfalls Misstände in Hinsicht der Strukturierung auf. Diese wurden ebenfalls zum ersten Meilenstein angepasst, werden jedoch aufgrund der Komplexität und des Umfangs nicht bildlich dargestellt.

Verlinkung des Wiki-Artikels in Simulink

Um die Einarbeitung in das Softwareprojekt für Folgesemester zu vereinfachen, wird der zu MS1 neu erstellte Wiki-Artikel der Infrarotsensorik in Simulink verlinkt. Arbeitet sich ein Studierender neu in das Projekt ein, so gelangt dieser über den in der nebenstehenden Abbildung dargestellten Link unmittelbar zur Dokumentation des Abschnitts. Der Studierende erhält so aufbereitete Informationen zur Funktionsweise der Sensorik noch bevor sich dieser selbst einen Überblick zu verschafft.

Absprache des Einparkkonzeptes

Bei der Absprache des Einparkkonzeptes werden Synergieeffekte der Gruppen AEP - Einparkalgorithmus und AEP - Einparksensorik genutzt. Um eine doppelte Dokumentation des Einparkkonzeptes zu vermeiden, ist dies lediglich in dem Artikel AEP - Einparkalgorithmus dokumentiert.

Optimierung der GUI zum Test der Simulation der Infrarotsensoren

Zur Verifizierung der Funktion der Simulation der Infrarotsensoren wurde im SS2019 eine GUI entwickelt, die den Unit-Test mit einzelen Testfällen der Implementierung darstellt. Die Dokumentation der damals entwickelten GUI ist unter folgendem Link zu finden: GUI. Bei einer Überprüfung der Funktion und der Verwendung sind folgende Missstände aufgefallen:

- Fehlerhafte Skalierung der Darstellung

- Vorschau des jeweiligen Test erfolgt lediglich über ein Bild mit schlechter Auflösung

- Definierte Testfälle werden nicht bestanden

- Linien, die den Abtastbereich der Sensoren darstellen ragen in Objekte hinein

- Kopierte Matlab Function der zu testenden Software, Function ist somit doppelt in SVN hinterlegt, keine automatische Aktualisierung des Codes, kein Hinzufügen des Pfades in Matlab

In der folgenden Tabelle wird das Problem der Skalierung verdeutlicht. Speziell triff dieses Problem in Erscheinung, wenn der User einen Bildschirm mit einer anderen Auflösung verwendet, als der ursprüngliche Entwickler oder, die Größe des Fensters des Plots verändert wird. Auf der rechten Seite ist die implementierte Verbesserung erkennbar.

| Ursprüngliche Skalierung | Korrekte Skalierung | |

|---|---|---|

|

|

|

Bei Durchführung von Messungen stellte sich in einigen Fällen ein negatives Testergebnis heraus (siehe linke Spalte in nachfolgender Tabelle). Ursächlich ist eine fehlerhafte Implementierung der Testdaten in den .mat-Dateien gewesen. Unter Zuhilfenahme dieser Dateien und der Messergebnisse wird der Ausgang des Messergebnisses interpretiert. Die .mat-Dateien sind nun korrekt erstellt worden, welches das Problem, wie in nachfolgender Tabelle (rechte Spalte) gezeigt, gelöst hat.

| Ursprüngliches Testresultat | Korrektes Testresultat | |

|---|---|---|

|

|

|

Die verbesserte Dokumentation ist in dem neuen Artikel Test der Abstandssensorik erkennbar.

Test der Funktion der Einparksensorik

Im Sommersemster 2020 konnte aufgrund der COVID-19-Pandemie konnte die Hochschule nicht aufgesucht werden und somit konnte nicht auf das autonome Fahrzeug zugegriffen werden. Im Wintersemester 2020/2021 ist der Zugriff auf das Fahrzeug wieder eingeschränkt möglich, sodass das Team AEP-Einparksensorik im Rahmen der gesamten Hardwareüberprüfung des Fahrzeuges, die zu Beginn des Semesters mit allen Teilteams gestartet wurde, die Überprüfung der Infarotsensoren, des Gierratensensors und der Taster am Fahrzeug übernimmt. Diese gesamte Überprüfung wurde beschlossen, da das Fahrzeug nicht nachzuvollziehbare Fehler aufgewiesen hat.

Zu den einzelnen Hardwareüberprüfungen zählen die jeweils der Test der elektrischen Verbindung zwischen der Komponente und der DS1104, sowie die Überprüfung eines möglichen Kurzschlusses. Nachfolgend wurden die Sensoren mit einem einfachen Simulinkmodell und Controldesk-Dashboard auf ihre Funktion anhand des Datenblattes geprüft. Im Anschluss daran erfolgte der Test in dem Onlinemodell in Simulink und Controldesk. In den folgenden Abschnitten wird jede Sensoreinheit detailliert betrachtet.

Infrarotsensoren

Die gesamte Vorgehensweise zur Überprüfung der Infarotsensoren ist fortführend in dem Artikel Infrarotsensoren hinterlegt. Der erste Schritt der gesamten Analyse bestand aus der Prüfung der elektrischen Verbindung zwischen den vier Infrarotsensoren, der Adapterplatine und der DS1104, dazu wurde mittels einer Durchgangsprüfung zwischen den Komponenten die Verbindungen verifiziert. Es wurden alle Tests bestanden, es sind keine Fehler in den elektrischen Verbindungen der Sensoren, das Testprotokoll ist in SVN hinterlegt. Die folgenden Bilder zeigen beispielhaft die Struktur und das Testvorgehen, es wurde so ausgeschlossen, dass in der elementaren elektrischen Verbindung ein Fehler vorliegt, der eine Fehlfunktion des Fahrzeugs erzeugen könnte.

|

|

Den nächsten Schritt in der Funktionsanalyse bildete die aktive Prüfung der Sensorfunktion. Dazu wurde ein Simulinkmodell eingesetzt, das direkt einen unkomplizierten Einblick in die Signalverläufe ermöglicht, ebenso einfach gestaltet sich die Betrachtung der rohen unbehandelten Messdaten der vier Sensoren. Die Ergebnisse sind in SVN hinterlegt, sowie die Vorgehensweise in dem Artikel der Infrarotsensoren.

Den letzten Schritt der Überprüfung der vier Infrarotsensoren bildet die Verifizierung der hinterlegten Kennlinien. Die Hinterlegung erfolgt in Simulink, in der Software die für den Endeinsatz vorgesehen ist, für jeden Sensor. Die Kennlinien ermöglichen eine Umrechnung der rohen unbehandelten Messdaten in die Einheit Meter. Die Kennlinien und das Online-Simulinkmodell wurden durch vorherige Jahrgänge erstellt und müssen zur Verifizierung der gesamten Funktionsfähigkeit des Fahrzeuges umfassend überprüft werden. Das Vorgehen dazu ist im Artikel der Infrarotsensoren hinterlegt. Die folgenden Bilder zeigen die letzten Testergebnisse, sowie die allgemeine Struktur.

|

|

|

|

| Messwerte der Infrarotsensoren in Controldesk |

|---|

|

Der gesamte Testbericht ist in SVN hinterlegt, die gesamte Überprüfung der Infrarotsensoren ist erfolgreich ausgefallen, weder die Kennlinien mussten nach den gezeigten Tests angepasst werden, noch die elektrische Verbindung repariert werden.

Gierratensensor

Für den Gierratensensor wurde das gleiche Vorgehen angewendet, wie bei den Infrarotsensoren. Nachdem die konkrete Einbauposition des Sensors im Fahrzeug ermittelt wurde, erfolgte zunächst die Prüfung der elektrischen Verbindung des Gierratensensors im gesamten Fahrzeuges. Die Pinbelegung und der Anschluss des Sensors ist im Artikel des Gierratensensors hinterlegt. Dieser erste Schritt bestand aus der Prüfung der elektrischen Verbindung zwischen dem Gierratensensor, der auf der Adapterplatine befestigt ist, und der DS1104. Es wurde mittels einer Durchgangsprüfung zwischen den Komponenten die Verbindungen verifiziert. Es wurden alle Tests bestanden, das Testprotokoll ist in SVN hinterlegt. Die folgenden Bilder zeigen beispielhaft das Testvorgehen.

|

|

Den nächsten Schritt in der Funktionsanalyse bildete die aktive Prüfung der Sensorfunktion. Dazu wurde ein Simulinkmodell eingesetzt, das direkt einen unkomplizierten Einblick in die Signalverläufe ermöglicht, ebenso einfach gestaltet sich die Betrachtung der rohen unbehandelten Messdaten. Die Ergebnisse sind in SVN hinterlegt, sowie die Vorgehensweise in dem Artikel des Gierratensensors.

Den letzten Schritt der Überprüfung des Gierratensensors bildet die Verifizierung der Kalibrierung. Die Kalibrierung und die Offset-Kompensation mit Filterung erfolgen in Simulink, in der Software, die für den Endeinsatz vorgesehen ist. Die eingesetzten Simulinkblöcke ermöglichen eine Umrechnung der rohen unbehandelten Messdaten in die Einheit Grad und Radiant. Der Winkel in Radiant wird in dem gesamten weiteren Projekt eingesetzt. Das Vorgehen der Prüfung ist im Artikel der Gierratensensor hinterlegt. Die folgenden Bilder zeigen die letzten Testergebnisse, sowie die allgemeine Teststruktur.

| Messwerte des Gierratensensors in Controldesk |

|---|

|

|

|

Der gesamte Testbericht ist in SVN hinterlegt, die gesamte Überprüfung des Gierratensensors ist erfolgreich ausgefallen, weder die Signalverarbeitung mussten nach den gezeigten Tests angepasst werden, noch die elektrische Verbindung repariert werden.

Taster

Die Taster des Fahrzeuges, die ebenfalls an die DS1104 angeschlossen sind, sollten ebenfalls nach den gezeigten Schema geprüft werden. An dieser Stelle wurden die Synergieeffekt des gesamten Teams AEP genutzt. Das Team des Einparkalgorithmus übernahm die elektrische Überprüfung der Taster, das Ergebnis der Analyse ist in SVN hinterlegt. Eine Beschreibung des Anschluss der Taster am die DS1104 erfolgt im Artikel Fahrzeughardware.

Die Taster wurden anschließend ebenfalls mit dem umfassenden Online-Simulinkmodell ausgelesen und somit die rudimentäre Funktion nachgewiesen.

| Abfrage der Taster in Controldesk |

|---|

|

Es sind keine Probleme in Verbindung mit den Tastern aufgetreten, die Taster können in den jeweiligen Simulinkmodellen zum Start der einzelnen Fahrzeugfunktionen verwendet werden.

Behebung verschiedener Probleme

Nachdem zu dem Meilenstein 3 das Team AEP-Einparksensorik die Sensorik des autonomen Fahrzeuges, die zum Einparken verwendet wird, umfassend getestet hat, stehen zum Meilenstein 4 im Wintersemester 2020/2021 weitere Aufgaben im Fokus, die zur korrekten Funktion des Fahrzeuges und der Erfüllung der gestellten Lasten beitragen. Diese Aufgaben beinhalten die Behebung von verschiedenen Problemen, die sowohl die Lauffähigkeit des Einparkalgorithmus, als auch die Lauffähigkeit des gesamten mechanischen Antriebs beeinflussen. Die Probleme betreffen verschiedene Bereiche des Fahrzeuges in Hard- und Software. Die Lösungen dieser Probleme werden in den folgenden Abschnitten mit Hilfe von weiterführenden Links ins SVN und zu weiteren Wiki-Artikeln erläutert.

.sdf-Datei im Online-Modell und ControlDesk

Bei dem Starten einer Messung in ControlDesk auf dem Fahrzeug und dem Laden der zugehörigen sdf-Datei (Variable Description File) sind mehrere Warnungen und Fehlermeldungen aufgetreten, die zufolge hatten, dass nicht das zuletzt kompilierte Modell auf der DS1104 für die gestartete Messung verwendet wurde und somit ein veralteter Stand eingesetzt wurde.

Die Behebung des Problems bestand darin, dass zunächst die Einstellungen in Simulink überprüft wurden und mit den vorgegebenen Einstellungen in den Dspace Anleitungen der DS1104 verglichen wurden. Ebenfalls erfolgte eine Betrachtung des Zustandes in ControlDesk, mit umfassender Überprüfung der Einstellungen. In ControlDesk erfolgte schlussendlich die Anpassung der Einstellungen. Der Dateipfad zur Speicherung der sdf-Datei in Simulink wurde angepasst, sodass der Pfad mit dem in ControlDesk hinterlegten Pfad übereinstimmt. Durch diese Anpassung kann die jeweils neu erstellte sdf-Datei erfolgreich geladen werden. Abschließend wurde ein Video erstellt, das den korrekten Umgang mit der sdf-Datei veranschaulicht. Dieses Video wurde ebenfalls in den Anleitungen im Wiki verlinkt. Ein separates Fehleranalyseprotokoll ist im SVN hinterlegt, ein Eintrag in die allgemeine Fehlerverfolgungsliste Analyse und Fehlersuche WS20/21 unter der Nummer 25 ist ebenfalls vorhanden.

Behebung des Absturzes im Online-Modell

Das Fahrzeug meldet eine Fehlermeldung, sobald der Antrieb beginnt sich zu drehen, das Modell wird nicht weiter auf der DS1104 ausgeführt. Das Problem tritt ebenfalls auf, wenn der Antrieb manuell per Hand gedreht wird. Es wurde festgestellt, dass ein Zusammenhang mit dem Interrupt I2 besteht. Laut der Fehlermeldung kommt es zu einem Task Overrun. Um das Problem zu beheben wurden folgende Schritte durchgeführt:

- Suche im SVN nach einer lauffähigen Revision

- Konfiguration der Interrupts vergleichen

→ In der lauffähigen Version besteht der Unterschied in einer Konfiguration Wenn ein Task Overrun für den HWINT I2 auftritt, soll dieser ignoriert werden.

→ Diese Einstellung wird auch für das aktuelle Online-Modell übernommen.

Fehler ist durch die Anpassung behoben. Jedoch wird in der Anleitung zur Konfiguration der Interrupts darauf hingewiesen, dass es durch diese Einstellung zu unvorhersehbaren und nicht nachvollziehbaren Verhalten innerhalb der Ausführung kommen kann. Ein ausführliches Fehleranalyseprotokoll ist im SVN hinterlegt, ein Eintrag in die allgemeine Fehlerverfolgungsliste Analyse und Fehlersuche WS20/21 unter der Nummer 26 ist ebenfalls vorhanden.

|

|

Aufbau einer Remote-Schnittstelle zu den Labor-PCs

Ab dem Ende des Jahres 2020 konnte aufgrund der COVID-19-Pandemie nicht mehr auf Fahrzeug durch einen Besuch in der Hochschule zugegriffen werden. Daher sollte eine Remote-Schnittstelle auf die PCs und auch auf das Fahrzeug selbst eingerichtet werden, sodass die Studierenden per Fernzugriff in dem Labor arbeiten können.

Das verwendete Tool chrome remote desktop ermöglicht sowohl einen Zugriff auf das Fahrzeug selbst, als auch die Beobachtung des Fahrzeuges über einen weiteren Labor-PC und eine Webcam.

Die Anmeldedaten und die schriftliche Anleitung für den Zugriff befinden sich im SVN. Eine Videoanleitung wurde ebenfalls angefertigt.

|

|

Halterung für DS1104

Die im Wintersemester 2020 vorhandene Halterung der DS1104 am Fahrzeug sichert die Hardware nicht vollständig und zuverlässig. Durch die am Fahrzeug auftretenden Vibrationen droht ein Kontaktverlust zwischen der DS1104 und dem Mainboard. Mit Hilfe eines Konzeptes, das ein umfassendes Aufmaß der vorhandenen Situation enthält, soll eine nachhaltige Verbesserung geschafft werden, die sich im ersten Schritt durch eine Methode des Rapid-Prototyping-Verfahren (3D-Drucker) umsetzten lässt. Zusätzlich soll das Konzept durch die Fertigung mittels CNC-Lasern aus einem Aluminiumblech umsetzbar sein. Die Zuverlässigkeit des AMR im Betrieb wird somit insgesamt signifikant erhöht.

Konzept der Halterung der DS1104

Bei der Entwicklung des Konzeptes standen folgende Punkte im Fokus:

- Beibehalten der generellen Abmessungen → Konstruktion anhand von altem 3D-Modell

- Bessere Fixierung des Steckers der DS1104 durch Verschraubung

- Direkte Verbindung der Halterung mit der Abdeckung aus Acrylglas

|

|

Im Bestand der Hochschule wurden für die DS1104 passende Befestigungsschrauben gefunden, die eine Fixierung es Steckers an der Karte selbst ermöglichen.

|

|

Das ausführliche Konzept ist im SVN hinterlegt, ein Eintrag in die allgemeine Fehlerverfolgungsliste Analyse und Fehlersuche WS20/21 unter der Nummer 24 ist ebenfalls vorhanden, in der die Befestigung mit den genannten Schraubverbindungen erläutert wird.

Konstruktion der Halterung der DS1104

Anhand des angefertigten Konzeptes konnte mit Hilfe der Software Solidworks 2020 die Halterung konstruiert werden. Dieses Modell konnte durch den Einbau in die Baugruppe, bestehend aus Mainboard, DS1104 und Zwischenadapter, virtuell verifiziert werden. Ebenfalls konnten die für den 3D-Druck notwendigen Dateien erstellt werden. Das 3D-Modell, die Baugruppe und die Dateien für den 3D-Druck befinden sich im SVN.

|

|

Fertigung und Montage der Halterung der DS1104

Mit Hilfe der erstellten Dateien für den 3D-Druck wurde die Halterung gefertigt und schlussendlich in das Fahrzeug eingebaut. Eine ausführliche Beschreibung der Tätigkeit befindet sich ebenfalls in SVN. Die folgenden Bearbeitungsschritte waren dafür notwendig:

- Drucken des Halters und Entfernen des Stützmaterials

- Prüfung aller Abmessungen mittels Messmittel

- Bohren passender Löcher zur Befestigung an der Acrylglasplatte