Escape Game: Blackbox

| Autoren: | Timo Hardes, Nathan Janzen |

| Betreuer: | Prof. Krome |

Einleitung

Grundlegende Idee des Escape Games Blackbox ist die, dass den Spielern eine schwarze Box zur Verfügung steht, welche keinerlei Erklärungen und Hinweise enthält. Ziel des Spieles ist wie vorgeschrieben, dass ein 3-4-stelliger Zahlencode bei erfolgreichem Lösen bekanntgegeben werden muss.

Spielgrundlage ist die Blackbox. Diese ist mit zwei im begrenzten Maß ausziehbaren Stäben und einer Drehscheibe versehen.

Die Stäbe verfügen über einen Verstellweg von etwa 6 cm und die Drehscheibe lässt sich unbegrenzt verdrehen. Werden die zwei Stäbe im passenden Maß herausgezogen/hineingeschoben und die Drehscheibe um den richtigen Winkel gedreht, so wird durch eine weitere Lösungs-Drehscheibe (nicht von außen verdrehter sondern von innen über einen Servo gesteuert) der Code sichtbar. Das Rätsel der Blackbox ist gelöst! (Zusatzinformation: Die Lösungs-Stellung der Stäbe toleriert Fehler von +/- 5 mm)

Das Rätsel-Team sollte also in systematischer Weise die Stellung der Stäbe und der Drehscheibe so verändern, dass der Code sichtbar wird.

Dabei ist eine Systematik beim Lösen des Rätsels unabdingbar, da sonst die Wahrscheinlichkeit des Findens der korrekten Stellung gering ist.

Schwierigkeitsgrad: Einsteiger

Lernziel: Durch eine systematische Herangehensweise an die Problemstellung des Escape Games Blackbox lernen die Spieler, dass es sich lohnt und wichtig ist, Probleme systematisch anzugehen. Dieses Lernziel kann und sollte Folgen weit über das bessere Lösen von Rätseln haben.

Bezug zum MTR Studium: Zusammenspiel von Sensoren und eines Aktuators (mechatronisches System)

Anforderungen

| Nr | Inhalt | Prüfbarkeit | Prio | Ersteller | Datum | Geprüft von | Datum |

|---|---|---|---|---|---|---|---|

| 1 | Das Puzzle startet nach Einschalten der Stromversorgung direkt. | Status-LED des Arduino | 1 | Timo Hardes | 06.10.2025 | Timo Hardes | 11.01.2026 |

| 2 | Der Mikrocontroller ließt durchgehend die Abstandssensoren aus. | Auswertung der Sensordaten über Scope | 1 | Timo Hardes | 06.10.2025 | Timo Hardes | 11.01.2026 |

| 3 | Die gemessenen Signale werden durch Filter geglättet, um Fehler zu vermindern. | Auswertung der Sensordaten über Scope | 1 | Timo Hardes | 06.10.2025 | Timo Hardes | 11.01.2026 |

| 4 | Bei korrekter Kombination dreht sich der Servomotor und zeigt die Ziffern für das Schloss. | Sichtkontrolle | 1 | Timo Hardes | 06.10.2025 | Timo Hardes | 11.01.2026 |

| 5 | Die Stäbe haben einen Verstellweg von etwa 6 cm. | Messen | 3 | Timo Hardes | 06.10.2025 | Timo Hardes | 11.01.2026 |

| 6 | Die Drehscheibe kann um 360° gedreht werden. | Sichtkontrolle | 3 | Timo Hardes | 06.10.2025 | Timo Hardes | 11.01.2026 |

| 7 | Die Stäbe sind ohne großen Kraftaufwand frei beweglich, dürfen aber nach Verschieben nicht verrutschen. | Manuelle Funktionskontrolle | 2 | Timo Hardes | 06.10.2025 | Timo Hardes | 11.01.2026 |

| 8 | Die Drehscheibe ist ohne großen Kraftaufwand frei drehbar, darf aber nach Verdrehen nicht von selbst den Winkel ändern. | Manuelle Funktionskontrolle | 2 | Timo Hardes | 06.10.2025 | Timo Hardes | 11.01.2026 |

| 9 | Die Ziffern werden wieder verdeckt, wenn mindestens ein Abstand nicht mehr richtig eingestellt ist. | Manuelle Funktionskontrolle | 2 | Timo Hardes | 06.10.2025 | Timo Hardes | 11.01.2026 |

| 10 | Die Stäbe akzeptieren eine Toleranz von +/- 5 mm. | Messen | 2 | Nathan Janzen | 08.10.2025 | Timo Hardes | 12.01.2026 |

Funktionaler Systementwurf / Technischer Systementwurf

Die grundlegende Funktionsweise des Escape Games Blackbox basiert auf der Nutzung von Abstandssensoren. Im Fall der Stäbe befinden sich ihnen gegenüberliegend die Abstandssensoren mit Sender und Empfänger, welche den Abstand messen. Die Stäbe besitzen einen Stellbereich von etwa 6 cm und reflektieren an ihrem Ende das gesendete Signal vom US-Sensor. Dieses reflektierte Signal wird vom US-Sensor detektiert und aus der Laufzeit des Signals wird der Abstand berechnet.

Die Drehscheibe ist in mehrere gleichgroße Stücke aufgeteilt, welche eine unterschiedliche Höhe aufweisen. Der Drehscheibe gegenüber liegt ein wenig exzentrisch ebenfalls ein Abstandssensor, welcher über das selbe Prinzip den Abstand misst.

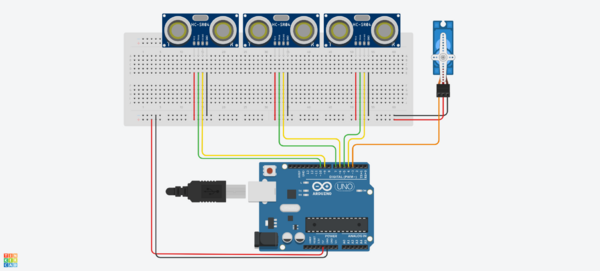

Diese Signale werden über Signalleitungen (vgl. Abbildung 3) an einen Arduino Uno R3 gegeben, welcher sie Filter. Stimmen nun die Position der Stäbe (+/- 5 mm) und die der Drehscheibe, so steuert der Arduino (über die orange Leitung in Abbildung 3) einen Servomotor an, welcher die Lösungs-Drehscheibe dreht und so den Ziel-Code (3-4-stellig) freigibt.

Technisch lässt sich das System durch den in Abbildung 1 dargestellten Schaltungsentwurf realisieren. Die dabei zur Anwendung kommenden Bauelemente sind der Tabelle 2 zu entnehmen.

Die Signale der drei Abstandssensoren werden von einem Mikrocontroller verarbeitet. Wird der Abstand der Stäbe (mit etwas Toleranz) korrekt eingestellt und wird die Drehscheibe um den richtigen Winkel verdreht, so steuert der Mikrocontroller ein Servo an und dreht dieses um eine halbe Umdrehung. Eine Scheibe, welche zur Hälfte schwarz und auf der anderen Hälfte mit dem Code versehen ist, dreht sich. Dies führt dazu, dass durch eine halbkreis-förmige Aussparung der Code für die Spieler sichtbar wird.

Komponentenspezifikation

| Komponente | Beschreibung |

|---|---|

| Funduino Arduino UNO R3 |

Quelle: [1] |

| Ultraschall-Sensor |

Quelle: [2] |

| Servo |

Quelle: [3] |

| Netzteil für Mikrokontroller - 9 V, 1 A |

Quelle: [4] |

Umsetzung (HW/SW)

Hardware:

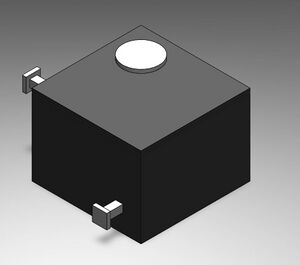

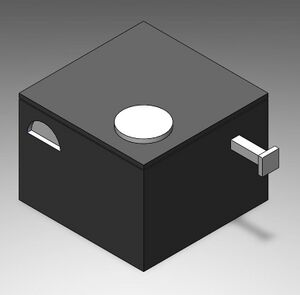

Zu Beginn der Planungs- und Entwicklungsphase der Hardware erscheint es sinnvoll, zunächst einen rudimentären Aufbauplan des Projekts zu erstellen. Dazu wurde ein 3D-Modell mithilfe der Software SolidWorks erstellt, welches in Abbildung eins und zwei zu sehen ist.

Dabei lässt sich feststellen, dass bereits in der Planungs- und Entwicklungsphase Probleme bewältigt beziehungsweise umgangen werden können. Dies zeigt sich in dem rudimentären Entwurf durch die Anordnung der ausziehbaren Stäbe. Diese sind so angeordnet, dass sie horizontal ausziehbar sind, was das Problem des eigenständigen Verstellens verhindern soll. Außerdem sollte bereits so entworfen werden, dass die Sensoren sich nicht gegenseitig behindern.

Es sollte beim Entwurf der Hardware des Weiteren drauf geachtet werden, welchen Arbeitsbereich die Sensoren aufweisen. Beispielsweise sollte bei den Stäben beachtet werden, dass der Messbereich des Sensors begrenzt ist (zu geringe Entfernungen sind nicht zuverlässig messbar). Außerdem sollte die Drehscheibe so konstruiert werden, dass dass der Ultraschallsensor ausreichend Fläche hat, welche das Signal reflektiert. Dies hängt maßgeblich von dem Abstrahlwinkel des Sensor-Triggers ab.

Weiterer Teil der Planungs- und Entwicklungsphase ist das Beschaffen beziehungsweise Erstellen von 3D-Modellen jedes verwendeten Bauteils. Diese können dann als Grundlage eines konkreten Entwurfs der Hardware verwendet werden.

Nach der Beschaffung beziehungsweise Erstellung der Modelle der verwendeten Bauteile konnte anschließend (vgl. GANTT-Diagramm) begonnen werden, die CAD Modelle zu erstellen.

Zunächst wurde mit der Erstellung eines Gehäuse-Modells begonnen. Hierbei war es sehr hilfreich, dass bereits Modelle der Einzelteile vorlagen. Diese konnten wichtige Maße liefern und durch den Einbau in einer Baugruppe die korrekte Konstruktion sicherstellen. Bei der Erstellung des Gehäuses musste darauf geachtet werden, dass der Bauchraum der 3-D Drucker nicht überschritten wird. Zudem musste beachtet werden, dass die Sensoren einen charakteristischen Arbeitsbereich besitzen. Dieser musste mit berücksichtigt werden. Wurde so konstruiert, dass Material gespart wird. Dies war besonders Folge der engen Absprache mit dem Betreuer (Herrn Ebmeyer) für den 3D-Druck. So konnten Strukturen erzeugt werden, die sich durch den Drucker ohne Stützstruktur drucken lassen jedoch Material sparen. Dies ist an der Basisplatte für den Servo und an den Material Verstärkungen für die translatorisch verschiebbaren Stäbe gut sichtbar zusätzlich zur Konstruktion der Basisplatte für den Servo wurden Aufnahmen für die Ultraschallsensoren konstruiert. Dabei wurden zwei Ultraschallsensoren auf horizontale Abstandsmessungen ausgelegt, wohingegen ebenfalls eine Aufnahme für einen nach oben hin messenden Ultraschallsensor konstruiert wurde. Hierbei lässt sich feststellen, dass die Aufnahmen für die zwei horizontal messenden Abstandssensoren nichts optimale Materialausnutzung bieten. Auch hier hätten Materialaussparungen geholfen, die Herstellung wirtschaftlicher zu gestalten. Neben den Ultraschallsensoren wird für das Projekt ein Mikrocontroller benötig. Eine Aufnahme für diesen Mikrocontroller wurde so konstruiert, dass der Anschluss für eine externe Strom-/Spannung außerhalb der Box durch eine Aussparung zugänglich ist. Dabei ist der Port für die Netzwerkverbindung des Arduino zu beachten, welcher weiter raus steht als der Anschluss für die Spannungsversorgung. Die Aufnahme für den Mikrocontroller wurde so konstruiert, dass diese zwei Zentrierungen und zwei vorgesehene Schraubenlöcher aufweist. Bei der Konstruktion des Gehäuses musste des Weiteren darauf geachtet werden, dass die Abstandsmessung sich keinesfalls gegenseitig stören. Zusätzlich zu funktionalen Aspekten wurde auch das Design des Gehäuses auf eine benutzerfreundliche Art ausgerichtet. Dazu wurde ein Schriftzug mit dem Namen des Projekts (Blackbox) und ein Schriftzug an der Öffnung für die Spannungsversorgung mit den Charakteristika der Versorgung konstruiert. Um die korrekte Konstruktion des Gehäuses sicherzustellen, konnte nun eine Baugruppe erstellt werden.

Neben dem Gehäuse wurde zusätzlich ein Halter für den Servo konstruiert. Auch hier ist gut zu sehen, wie Material gespart werden konnte der Servo-Halter ist keine großen Belastung ausgesetzt, soll den Servo aber in Position halten, so dass die Lösungsscheibe korrekt gedreht werden kann.

Des Weiteren musste eine Lösungsscheibe konstruiert werden, welche anschließend den Code sichtbar macht. Diese wurde in ihrer Konstruktion an einen Aufsatz für den Servo angepasst.

Wesentlicher Teil des Rätsels sind die verschiebbaren Stäbe. Diese bestehen aus zwei Teilen, damit sie in das Gehäuse eingebaut werden können. Die zwei Teile können durch eine Schraube Verbindung fixiert werden.

Ähnlich verhält es sich mit der drehbaren Scheibe. Auch diese besteht aus zwei Teilen, so dass sie sich in den Deckel einfügen lässt. Verbunden werden auch diese Teile durch eine Schraube Verbindung.

Der Deckel wurde so konstruiert, dass er gegen verrutschen gesichert ist und zusätzlich mit vier Schrauben an den Ecken verschraubt wird. Außerdem wurde eine kreisrunde Öffnung für die drehbare Scheibe vorgesehen.

Nach der Konstruktion der zu drucken Teile wurden diese als .STL-Datei an Herrn Ebmeyer geschickt, welcher sich um den Druck der Teile gekümmert hat. An dieser Stelle sei daher auch ein Dank an Herrn Ebmeyer gerichtet.

Nach dem Druck der Bauteile konnten diese nun nachbearbeitet und gefügt werden. Dies funktionierte bei den selbst gedruckten Bauteilen gut. Allerdings war ein intensives nacharbeiten der Aufnahmen für die Sensorik und Aktorik von Nöten.

Tatsächlicher Druck des Gehäuses:

Die Schnittstelle zwischen der Hardware und der Software bildet die Verdrahtung, welche in diesem Fall durch eine Lochplatine realisiert werden soll. Die Verdrahtung der verwendeten Sensoren und des Aktuators über den Mikrocontroller ist eine Verdrahtung einfacher Natur, wodurch das entwerfen und fertigen einer Leiterplatte nicht notwendig ist. Es lässt sich eine robuste Verbindung kostengünstig und flexibel durch die Verwendung einer Lochplatine herstellen.

Software:

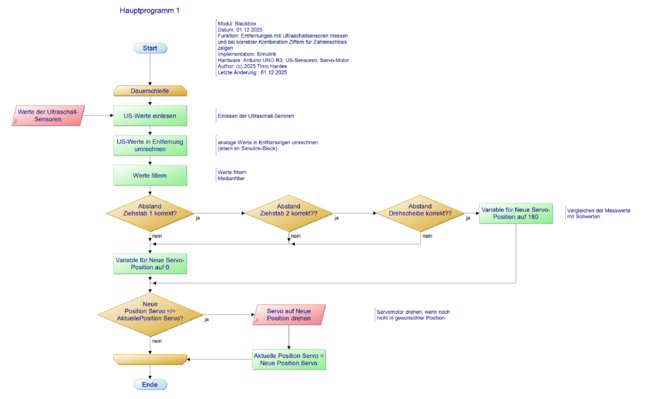

Die Software wurde zunächst mit dem PAP-Designer geplant. Es wurde überlegt, welche Komponenten verwendet werden und wie diese eingesetzt werden.

Zuerst sollen die drei Ultraschall-Abstandssensoren ausgelesen werden. Diese Werte werden dann in Abstandswerte in Meter umgerechnet und durch ein gleitendes Mittelwertfilter gefiltert, um Fehlmessungen zu minimieren.

Anschließend werden durch eine Serie von Verzweigungen die Abstände mit festgelegten Bereichen verglichen. Wenn sich alle Werte innerhalb dieser Bereiche befinden, wird ein Signal an den Servomotor gesendet. Dieser verdreht sich um 180° und zeigt eine Zahlenkombination, mit welcher das Schloss für das nächste Escape-Game geöffnet werden kann.

Simulink

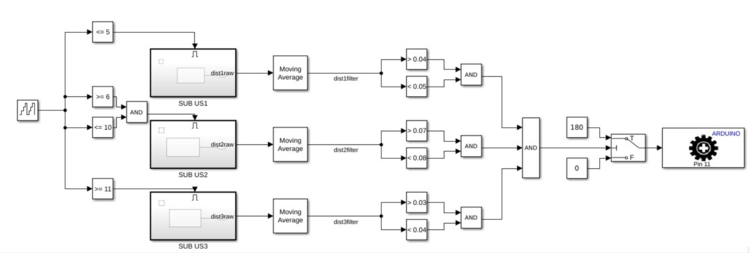

In Abbildung 8 ist das Simulink-Modell des Blackbox-Programms zu sehen.

Hier werden nach Programmablaufplan die Sensoren ausgelesen, die Werte in Abstände umgerechnet und gefiltert und dann auf korrekte Einstellung überprüft. Um fehlerhafte Messungen durch Cross-Talk zwischen den Sensoren zu vermeiden, werden diese in Untersysteme geteilt. Diese werden durch Abfrage einer Laufvariable nacheinander aktiviert und deaktiviert. Dadurch ist immer nur ein Sensor aktiv und kann nicht durch die Ultraschall-Signale der anderen Sensoren beeinflusst werden. Bei richtiger Abstände-Kombination dreht der Servomotor und gibt die Zahlenkombination frei, ansonsten wird sie verdeckt.

Probleme

Bei Tests der Software wurde festgestellt, dass das Programm auf der Hardware kurzzeitig läuft, solange eine Verbindung zu dem Computer besteht. Wird die Blackbox über ein Netzteil betrieben, wird der Spannungswandler auf dem Arduino in kurzer Zeit heiß und die Spannung bricht zusammen, sodass das Programm nicht weiter ausgeführt wird. Es wurde vermutet, dass der Servomotor mehr Leistung benötigt, als der Arduino bereitstellen kann.

Um diese Theorie zu testen, wurde der Servomotor durch eine LED ersetzt. Diese bekommt dann dasselbe PWM-Signal wie der Servomotor und leuchtet heller, wenn der Servomotor die Zahlenkombination anzeigen würde, und dunkler, wenn er sie verdecken würde.

Durch die niedrigere Belastung läuft das Programm jetzt, wodurch sich eine Überdimensionierung des Servomotors bestätigen lässt. Ein kleinerer Servomotor wird verbaut, welcher über den Arduino betrieben werden kann.

Ein weiteres Problem war, dass die Sensoren gegenseitig von ihren Ultraschall-Signalen beeinflusst wurden, wodurch instabile, fehlerhafte Messwerte erzeugt wurden.

Die Lösung ist nun die Sensoren zeitlich versetzt zu betreiben, sodass immer nur ein Sensor ein Signal sendet uns empfängt.

Ergebnis

Das Ergebnis des Projektes aus mechanischer Sicht ist ein Gehäuse, inklusive der zugehörigen Anbauteile. Dieses verfügt über ein sich frei drehbares Rad und zwei horizontal angeordneten frei beweglichen Stäben. Da diese lediglich durch die partiell angehobene Wandstärke geführt werden ist der vertikale Freiheitsgrad nicht in Gänze unterbunden. Allerdings konnte das Ziel erreicht werden, dass sich die Stäbe nicht selbstständig verstellen. Die Fixierung des Deckels und weiterer Bauteile geschieht dabei durch das Verschrauben. So sind die Verbindungen im Gegensatz zum verkleben gut wieder entfernbar.

An dieser Stelle folgen nun die durchgeführten Funktionserprobungen des Projektes Blackbox nach der Tabelle der Anforderungen (Tabelle 1).

| Nr | Inhalt | Prüfbarkeit | Prio | Prüfer | Datum | Prüfergebnis | Anmerkungen |

|---|---|---|---|---|---|---|---|

| 1 | Das Puzzle startet nach Einschalten der Stromversorgung direkt. | Status-LED des Arduino | 1 | Timo Hardes | 12.01.2026 | i.O. | / |

| 2 | Der Mikrocontroller ließt durchgehend die Abstandssensoren aus. | Auswertung der Sensordaten über Scope | 1 | Timo Hardes | 12.01.2026 | i.O. | / |

| 3 | Die gemessenen Signale werden durch Filter geglättet, um Fehler zu vermindern. | Auswertung der Sensordaten über Scope | 1 | Timo Hardes | 12.01.2026 | i.O. | / |

| 4 | Bei korrekter Kombination dreht sich der Servomotor und zeigt die Ziffern für das Schloss. | Sichtkontrolle | 1 | Timo Hardes | 12.01.2026 | i.O. | / |

| 5 | Die Stäbe haben einen Verstellweg von etwa 6 cm. | Messen | 3 | Timo Hardes | 12.01.2026 | i.O. | / |

| 6 | Die Drehscheibe kann um 360° gedreht werden. | Sichtkontrolle | 3 | Timo Hardes | 12.01.2026 | i.O. | / |

| 7 | Die Stäbe sind ohne großen Kraftaufwand frei beweglich, dürfen aber nach Verschieben nicht verrutschen. | Manuelle Funktionskontrolle | 2 | Timo Hardes | 12.01.2026 | i.O. | / |

| 8 | Die Drehscheibe ist ohne großen Kraftaufwand frei drehbar, darf aber nach Verdrehen nicht von selbst den Winkel ändern. | Manuelle Funktionskontrolle | 2 | Timo Hardes | 12.01.2026 | i.O. | / |

| 9 | Die Ziffern werden wieder verdeckt, wenn mindestens ein Abstand nicht mehr richtig eingestellt ist. | Manuelle Funktionskontrolle | 2 | Timo Hardes | 12.01.2026 | i.O. | / |

| 10 | Die Stäbe akzeptieren eine Toleranz von +/- 5 mm. | Messen | 2 | Timo Hardes | 12.01.2026 | i.O. | / |

Zusammenfassung

Zusammengefasst konnte durch das Projekt die Erfahrung gemacht werden, ein Projekt von der Ideenfindung bis hin zu einem fertigen Produkt zu begleiten. Dabei wurde durch die Meilensteine zum Arbeiten an dem Projekt angeregt, allerdings erfordert ein solches Projekt auch ein selbstständiges Angehen von ausstehen Arbeiten.

Nach der Ideenfindung konnten Anforderungen formuliert und Materialien bestellt werden. Außerdem konnte ein Gehäuse (Hardware) entworfen und durch die Betreuung von Herrn Ebmeyer fertigungsgerecht konstruiert werden. Dieses konnte dann von Herrn Ebmeyer 3D-Gedruckt werden, bedurfte jedoch anschließend noch Nacharbeitung. Mit der Nacharbeitung konnten die Ziele frei beweglicher Stäbe und einer frei beweglichen Drehscheibe erreicht werden, welche sich ohne äußeres Zutun bei richtiger Bedienung des Escape-Games nicht stark verstellen/verdrehen.

Lessons Learned

Zunächst konnte gelernt werden, ein Projekt von Anfang bis End zu begleiten und durchzuführen.

Außerdem konnte erlernt werden, wie beim Konstruieren fertigungsgerecht Material für den 3D-Druck gespart werden kann. Des Weiteren konnte durch die Vorgabe der zu verwendenden Software kennengelernt werden, wie es in einem unternehmerischen Kontext wäre, nur die betriebsintern Vorhandene Software nutzen zu dürfen. Durch die erforderliche Dokumentation des Projektes wurde außerdem zu einem sorgfältigen Dokumentieren angeregt.

Zusätzlich konnte gelernt werden, dass sowohl bei der Planung eines Projekts, als auch bei der Auslegung und der Beschaffung von Komponenten darauf geachtet werden muss, dass diese nicht nur preislich, sondern vorerst auch technisch kompatibel mit dem vorgesehenen Einsatzgebiet sind.

Auch auf der Seite der Programmierung konnte einiges gelernt werden. Die fehlerhaften Werte der US-Sensoren hätte man auch hardwareseitig beheben können, in dem man die Sensoren abschirmt.

Eine praktischere Lösung ist aber, in der Programmierung die Sensoren zeitlich versetzt anzusteuern.

Projektunterlagen

Projektplan

Projektdurchführung

Die Durchführung des Projektes ist dem Abschnitt Umsetzung (HW/SW) zu entnehmen.

YouTube Video

N/A

Weblinks

[1] https://www.reichelt.de/de/de/shop/produkt/arduino_uno_rev_3_smd-variante_atmega328_usb-119045?nbc=1&trstct=pos_0 (letzter Aufruf: 02.01.2026)

[2] https://asset.conrad.com/media10/add/160267/c1/-/de/001274216DS01/datenblatt-1274216-joy-it-sen-us01-linker-kit-erweiterungs-platine-1-st.pdf (letzter Aufruf: 02.01.2026)

[3] https://www.conrad.de/de/p/waveshare-mg996r-servo-motor-4-8-6v-metallgetriebe-9-11kg-cm-drehmoment-180-drehwinkel-865398140.html?insert=YS (letzter Aufruf: 02.01.2026)

[4] https://funduinoshop.com/werkstatt/stromversorgung/netzteile/netzteil-fuer-mikrocontroller-9v-1a (letzter Aufruf: 02.01.2026)

Literatur

Projektordner

→ zurück zur Übersicht: WS 25/26: Escape Game