Weighturtemp

Autoren: Stefan Großecoßmann, Nils Hartmann

Betreuer: Prof. Göbel

→ zurück zur Übersicht: WS 20/21: Fachpraktikum Elektrotechnik (MTR)

Einleitung

Dieses Projekt ist im Rahmen des GET-Fachpraktikums im 5. Semester im Mechatronik-Studiengang entstanden. Hier sollen die Grundlagen und Kenntnisse aus der Mess- und Regelungstechnik-Vorlesung erprobt und vertieft werden. Zudem wird Wert auf eigene Planung und Projektmanagement, sowie der Durchführung in Eigeninitiative gelegt. Von der Planung bis zum fertigen Ergebnis wird so ein kompletter Entwicklungsprozess einer Anlage durchlaufen. Bei folgendem Projekt wird besonders das Zusammenspiel aus Mechanik, elektrotechnischer Komponenten und dem ausführenden Programm deutlich.

Das Projekt wurde am 11.10.2020 bewertet und genehmigt. Ausstellung und Präsentation erfolgt am 21. Januar 2021 in einer Online-Projektmesse.

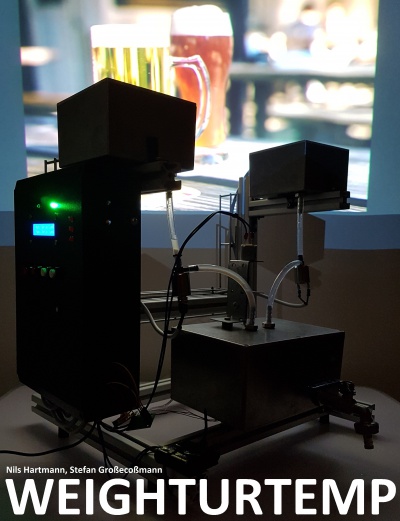

Weightturtemp ist eine mechatronische Anlage, die zur universellen Mischung von Flüssigkeiten angewendet werden kann. Sie kann aus zwei Behältnissen nach 2 Parametern Mischungsverhältnisse realisieren:

- Masse (Weight)

- Trübung (Turbidity)

Dabei bietet die Anlage durch kontinuierliche Prozessüberwachung (Ausgabe von temporären Daten) und einfacher Bedienung dem Anwender einen besonderen Komfort. So können aktuelle Werte zu der gemischten Masse, der aktuell auftretenden Trübung, sowie zu den Füllständen der beiden Behälter abgefragt werden.

Anforderungen

Die Anlage soll folgende Funktionalitäten aufweisen:

- Mischung von 2 Flüssigkeiten in Mengen von einigen hundert bis über 1000ml

- Mischungskriterien sind Masse und Trübung

- Erfassen der Füllstände

- Erfassen der Trübung des Gemisches

- Erfassen der Masse des Gemisches

- Kommunikation mit dem Benutzer durch Taster/Stellglieder und optische Signale

- Menüstruktur mit LCD-Display zu leichten Steuerung

- Schutz des Anwenders vor Verletzungen

Funktionaler Systementwurf/Technischer Systementwurf

Nach der ersten Ideenfindung wurden alle Anforderungen und zentralen Bauteile in einem Blockplan zusammengefasst. Danach wurde mithilfe eines online-Diagrammeditors ein Fließschema erstellt. Dort sind die wesentlichen Komponenten und die Fließrichtung des Mediums eingezeichnet.

-

Erste Skizze

-

Blockdarstellung

-

Aufbau-/ Fließschema

Komponentenspezifikation

Mechanische Komponenten

- Gerüst: Aluminium-Profile 30x30 (ca. 2,10m)

- T-Nutensteine M4 (ca. 60 Stk.)

- M4x12 Schrauben (ca. 60 Stk.)

- Winkel aus PVC (26 Stk.)

- Kabelkanäle aus Edelstahl

- Aluminiumbehälter 1x groß, 2x klein

- Schlauchtüllen aus Edelstahl G1/4" (4x)

- Kugelhahn G1/2"

- Anlagenfüße aus PVC (4x)

- Kunststoffschlauch (6mm-Innendurchmesser)

- Rührstab vom Mixer

- eigene Konstruktion zum Befestigen der Kabelkanäle

- eigene Konstruktion zum Befestigen des Motors

Elektrische Komponenten

- Arduino Mega 2560

- Reihenklemmleiste mit Hutschiene (31 Klemmen)

- Schaltschrank

- Relaismodul (8 Relais)

- 12V-Akku

- 9V-Netzteil für Arduino

- 5V-Motor

- 12V Ventile 6mm (2x)

- Aderleitungen 0,75mm²

- 4-adrige PVC-Mantelleitung 1,5mm² (ca. 1,5m)

- 2-adrige PVC-Mantelleitung 0,75mm² (1,5m)

- Aderendhülsen 0,75mm²/1,5mm², Kabelschuhe, Schrumpfschlauch

- KEYESTUDIO Trübungssensor

- Funduino Waage bis 10kg

- Funduino Ultraschallsensoren (2x)

- Taster (2 Öffner, 3 Schließer)

- LCD-Display mit I²C-Anschlussmöglichkeit

- verschieden farbige LEDs

Umsetzung (HW/SW)

Umsetzung der Hardware

Nachdem der Funktionsumfang des Systems eingegrenzt und eine Aufbauskizze angefertigt wurde, begann die hardwareseitige Umsetzung des Aufbaus.

Grundgestell

Als Material für das Grundgestell wurden passend abgelängte Aluminiumsystemprofile 30mm x 30mm Nut 8 gewählt. Die Aluminiumsystemprofile bot gegenüber Schweißkonstruktionen den Vorteil, dass diese keine permanente Verbindung darstellen und je nach Bedarf wieder gelöst und neu montiert werden können. Die Befestigung untereinander geschah dabei über Kunststoffwinkel, welche mit Hilfe von M4-Schrauben und M4-Hammermuttern, einzelne Profilelemente verbinden. Um in einer späteren Phase des Aufbaus die Anschlussleitungen für die elektrischen Komponenten zu befestigen, sind Edelstahlgitterkanäle auf den Profilen montiert worden.

Behälter mit Anschlüssen

Um die Flüssigkeiten in dem System zu lagern, wurden Aluminiumgussbehählter benutzt. Damit die Behälter untereinander verbunden und mit Sensoren ausgestattet werden konnten, wurden verschiedene Bohrungen angefertigt. In die beiden oberen Behälter wurden jeweils Bohrungen für die Ultraschallsensoren und Schlauchtüllen und in den unteren Behälter Bohrungen für den Kugelhahn, die Schlauchtüllen, den Mixerstab und den Trübungssensor gebohrt. In die angefertigten Bohrungen wurden die Bauteile eingesetzt. Um Dichtheit der Behälter zu gewährleiten, wurden Dichtringe unter den Schlauchtüllen und dem Kugelhahn verwendet. Der Trübungssensor wurde dicht eingeklebt.

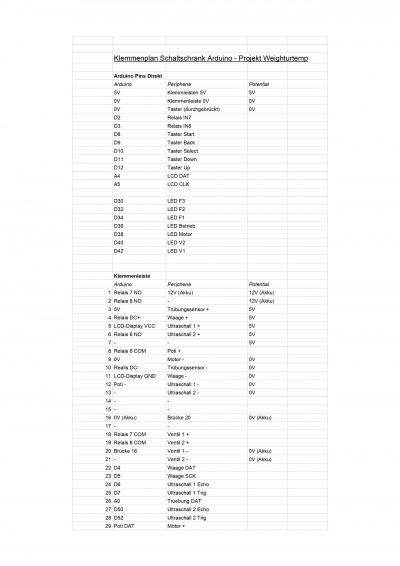

Schaltschrank

Der Schaltschrank wurde ebenfalls vor der Montage angepasst. In den Deckel wurden verschiedene Bohrungen für die Status LEDs und die Drucktaster gebohrt. Eine rechteckige Aussparung für das LCD-Display wurde ausgesägt. Die Taster und LEDs wurden in dem Schaltschrankdeckel verklebt und verdrahtet. Innerhalb des Schaltschrankes wurden Elemente von einer Hutschiene mit Reihenklemmleisten verschraubt. Dies ermöglichte eine übersichtliche Platzierung der einzelnen elektrischen Komponenten, wie dem Arduino Mega 2560 und den Relais, sowie eine ordentliche Verdrahtung über die Klemmleiste. Über Schrauben und Hammermuttern wurde der Schaltschrank direkt am Gestell montiert.

Verdrahtung

Nachdem alle Komponenten auf dem Gestell montiert worden sind, wurden diese verdrahtet und im Schaltschrank zusammengeführt. Der Motor und die beiden Ventile wurden über einfache Steckkontakte verbunden. Die Kontakte der Ultraschallsensoren wurden an vieradrige Mantelleitungen gelötet und von unten in den Schaltschrank eingeführt. Alle Anschlussleitungen die von außerhalb kommen, wurden auf die Unterseite der Klemmleiste gelegt. Von den oberen Kontakten der Klemmleiste wurden der Arduino Mega 2560, sowie die Relais und die Komponenten auf dem Schaltschrankdeckel untereinander verdrahtet.

Umsetzung der Software

Komponententest

Ergebnis

Zusammenfassung

Lessons Learned

Projektunterlagen

Projektplan

Projektdurchführung

YouTube Video

Weblinks

Literatur

→ zurück zur Übersicht: WS 20/21: Fachpraktikum Elektrotechnik (MTR)

- ↑ Eigenes Dokument