Legosortiermaschine Separierung

Teammitglieder: Madlen Bartnick, Jerome Wolf,

Dies ist ein Unterartikel von der Legoteil_Zählmaschine, welcher den genauen Aufbau der Separierung beschreibt.

Die Separierung ist die erste Teilaufgabe der Legosortiermaschine. Sie sorgt dafür, dass die Legoteile einzeln und zentriert in die Bildverarbeitungsbox fallen, da dort nur einzelne Teile erkannt werden können.

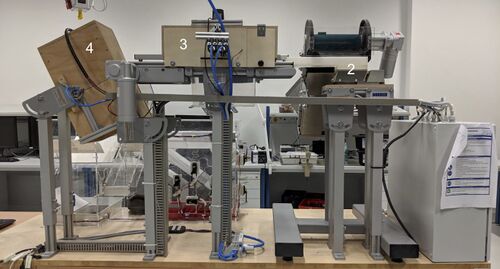

Der aktuelle Aufbau der Separierung besteht aus einem Steigförderband mit Bunker (Abbildung 1 Position 1). Dort werden die zu sortierenden Legoteile dem System zugeführt. Das Steigförderband transportiert eine Teilmenge der zugeführten Legoteile in eine darunterlegende Vibrationsförderrinne (Abbildung 2 Position 2), in der diese dann zentriert und weiter vereinzelt werden. Durch die Vibration gelangen die Teile auf ein weiteres Förderband, welches diese durch eine Separierungsbox (Position 3) transportiert.

Die in der Separierungsbox integrierte Kamera liefert Momentaufnahmen der auf dem Transportband beförderten Teile. Mittels Bildverarbeitung wird die Anzahl der auf dem Band liegenden Teile in einem festgelegten Bereich ermittelt. Falls sich mehrere Teile in diesem Bereich befinden, werden mit Hilfe von Druckluftdüsen gezielt einzelne Teile in einen Auffangbehälter befördert. Nach der Separierungsbox befinden sich die Teile einzeln und zentriert auf dem Förderband und fallen von dort aus zur Erkennung in die Bildverarbeitungsbox (Abbildung 1 Position 4).

Durch diesen Aufbau wurde das im Sommersemester 18 entwickelte Konzept zur Verbesserung der Separierung umgesetzt.

Ansatzpunkte des Konzepts:

- Modifikation des Steigförderbands zur besseren Vereinzelung der Teile

- Integration einer Vibrationsförderrinne zur Zentrierung der Teile

- Umbau der Separierungsbox zur Aussortierung nicht vereinzelter Teile

Die Umsetzung des Konzepts im Wintersemester 18/19 soll Inhalt dieses Artikels sein.

[1]

Modifikation des Steigförderbands zur besseren Vereinzelung der Teile

Da die Vereinzelung der Teile nach dem vorangegangenen Prinzip nur sehr unzuverlässig funktionierte, wurden anfangs Optionen untersucht, um das vorhandene System zu verbessern. Hierzu wurde zunächst mit der Ausrichtung der Düsen experimentiert, was jedoch nicht zu einem merklichen Unterschied führte.

Als nächster Schritt wurde dann eine variable Steuerung des Luftdrucks in Abhängigkeit von der Größe der erkannten Teile auf ihre Praktikabilität hin überprüft. So wurde bei kleinen Teilen manuell der Luftdruck verringert und bei großen Teilen erhöht. Jedoch schien auch an dieser Stelle nicht mehr viel optimiert werden zu können, da auch bei höherem Druck die großen Teile meist nur nach hinten geschoben würden und somit einen Stau verursachten. Daher wurde auch dieser Ansatz bald verworfen und soll im späteren Verlauf in modifizierter Form nurmehr zum Auswurf der Teile auf das Rückführband dienen.

Die Tatsächliche Vereinzelung sollte nun mittels eines modifizierten Bunkerbandes erfolgen. Bisher sind durch die breiten Lamellen trotz des Abstreifers in Form eines Besens oft große Mengen von Teilen auf einmal auf das Förderband gelangt, was das Problem der angehäuften Legoteile überhaupt verursachte.

Prüfung des Konzepts

Zur Prüfung des Konzepts wurde eine Versuchsreihe durchgeführt, um ein deutlich besseres Lamellenmuster zu ermitteln. Die Ergebnisse sind in folgender Tabelle dargelegt.

Beim direkten Vergleich des alten und des neuen Musters werden die Vorteile schnell offensichtlich, wie die folgende Tabelle zeigt:

| Legoteile auf dem alten Band | Legoteile auf dem modifizierten Band |

|---|---|

|

|

Da hierbei nur das alte Förderband mit den vorhandenen Lamellen zu Verfügung stand, wurden die darauf befindlichen Teile stets per Hand zurück in den Bunker befördert. Nach einiger auf diese Weise durchgeführten Tests fiel die Wahl somit auf das Bandmuster 4. Sollten trotz des optimierten Bandes und der im Folgenden beschriebenen Vibrationsrinne noch Teileanhäufungen entstehen, werden diese bald schlicht ausgeworfen und können in den Bunker zurückgeführt werden.

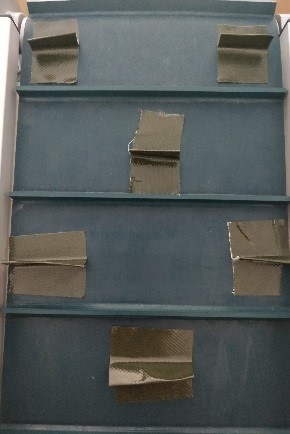

[2]

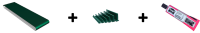

Planung der Modifikation des Fördergurtes

Die Modifikation des Fördergurtes lässt sich auf drei verschiedene Arten realisieren. Die folgende Tabelle zeigt diese Realisierungsarten und stellt sie gegenüber.

Aufgrund der Flexibilität in der Gestaltung und den überschaubaren Kosten wurde die Variante 1 für die Durchführung ausgewählt.

Nach einer Marktrecherche über Fördergurte und Stollen sowie Rücksprache mit dem Bandlieferanten wurde sich dafür entschieden, den neuen Fördergurt sowie die einzelnen Stollen bei dem bisherigen Bandlieferanten zu bestellen, da so die Materialien aufeinander abgestimmt sind.

[1]

Integration einer Vibrationsförderrinne zur Zentrierung der Teile

Das erdachte Konzept zur Zentrierung der Legoteile besteht aus einer Vibrationsförderrinne, die durch das Steigförderband mit vorvereinzelten Legoteilen versorgt wird. Diese Vibrationsförderrinne soll die vorvereinzelten Legoteile an das nachfolgende Transportband zentriert übergeben.

Nachfolgend soll von den Tests zur Prüfung dieses Konzepts berichtet werden.

Prüfung des Konzepts

Zu Beginn wurden einige Tests mit einer geliehenen Vibrationsförderrinne und verschiedenen provisorischen Förderrinnen durchgeführt, um sicherzustellen, dass sich mit dem Konzept eine zuverlässige Zentrierung realisieren lässt.

Als erstes wurde dabei auf einer flachen Rinne getestet, ob eine Vibrationsförderrinne für die Vielzahl an unterschiedlichen Größen, Formen und Materialien der Legoteile geeignet ist (Position 1 und 2 zeigen den Testaufbau).

Als Ergebnis dieses Tests kann festgehalten werden, dass sowohl große als auch kleine Teile mit konstanter Geschwindigkeit gefördert wurden. Sogar Teile aus Gummi ließen sich problemlos befördern, sodass sich die Vibrationsförderrinne problemlos zur Beförderung von Legoteilen einsetzen lässt.

Der nächste Testaufbau wurde mit einer halbrunden Förderrinne ausgestattet, um zeitgleich mit der Beförderung eine Zentrierung zu bewirken (Position 3 und 4 zeigen den Testaufbau).

Bei diesem Test zeigte sich, dass sich die Teile durch die Vibration sehr schnell in die Mitte der Rinne bewegen und somit zentriert werden. Lange Teile richten sich dabei längs aus, sodass sie in Zukunft nicht mehr quer zur Bandrichtung befördert werden und dadurch ein mögliches Verkanten verhindert wird. Durch die Rundung kam es aber auch vor, dass sich ein sehr kleines Teil in der Rinne unter einem sehr breiten Teil positioniert hat. Dadurch würden diese gemeinsam auf das Transportband fallen und die Vereinzelung wäre in seltenen Fällen nicht gegeben. Zur Vermeidung dieses Problems wurde kurzzeitig ein V-Förmiges Förderprofil eingefügt, welches sich aber auf Grund von schlechten Fördereigenschaften in der Kante nicht durchgesetzt hat. Stattdessen wurde der Auslauf des Halbrunden Profils mit einer Schräge versehen, sodass die kleinen Teile zeitig vor den breiten Teilen auf das Transportband fallen (siehe Position 3 und 4).

-

(1) Testaufbau flache Vibrationsförderrinne

-

(2) Draufsicht flache Vibrationsförderrinne

-

(3) Testaufbau halbrunde Vibrationsförderrinne

-

(4) Draufsicht halbrunde Vibrationsförderrinne

Abschließend lässt sich festhalten, dass sich das Zentrierungskonzept mit der Vibrationsförderrinne mit halbrundem Profil als praktikabel erwiesen hat und für die nachfolgenden Prozessschritte eine erhebliche Verbesserung verspricht. Durch das Hinzufügen des schrägen Auslaufs trägt die Vibrationsförderrinne geringfügig zur Vereinzelung der Legoteile bei.

Nach bestandener Konzeptprüfung galt es, die Integration der Vibrationsförderrinne in das vorhandene System sowohl mechanisch, als auch elektrisch zu planen.

Planung der mechanischen Integration in das vorhandene System

Zur mechanischen Integration der Vibrationsförderrinne soll das Transportband (Abbildung 1 Position 2) durch ein bereits vorhandenes, kürzeres Transportband ersetzt werden. Die dadurch entstandene Lücke zwischen Steigförderband und Transportband soll durch die Vibrationsförderrinne geschlossen werden. Dazu soll diese wie auch die Bildverarbeitungsbox (Abbildung 1 Position 4) mittels Aluminium-Doppelständer auf der Grundplatte befestigt werden.

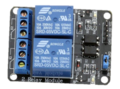

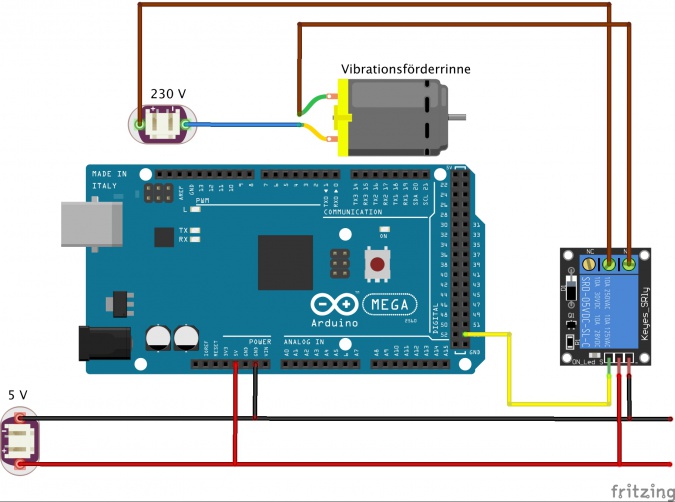

Planung der elektrischen Integration in das vorhandene System

Die elektrische Ansteuerung der Vibrationsförderrinne (Position 4) soll in Zukunft über den bereits verbauten Arduino geschehen. Dazu wird der Schaltschrank um eine 5V Relais-Platine (Position 1) erweitert, welche mittels 3D-Druck Halterung (Position 2) auf der Hutschiene platziert werden soll. Die Verdrahtung soll durch eine 3-Adrige flexible Leitung und vom Hersteller vorgegebener Steckverbindung (Position 3) realisiert werden. Abbildung 4 zeigt den Schaltplan zur Ansteuerung der Vibrationsförderrinne.

-

(1) 5V Relais-Platine

-

(2) Halterung für Hutschiene

-

(3) Steckverbinder

-

(4) Vibrationsförderrinne

Umbau der Separierungsbox zur Aussortierung nicht vereinzelter Teile

Da bei der ehemaligen Box zur finalen Vereinzelung die Teile auf dem Band zurückgeschoben wurden, würde dieses Vorgehen das komplette Konzept der Vereinzelung und Zentrierung durch das modifizierte Band und die Vibrorinne stören, da sich auf diese Weise erneut die unerwünschten Teilehaufen bilden würden. Durch die nach aktuellem Stand vorraussichtlich sehr gut Vereinzelung vor der Bildverarbeitungsbox, wurde diese so umgebaut, dass Teile, welche zu nahe beisammen liegen, aus dem System befördert werden. Diese können im späteren Verlauf der Teilerückführung zugeführt werden und werden so erneut verarbeitet. Ein Stillstand durch die Bildung von Teilehaufen wie beim alten Konzept wird so vermieden.

Umbau der Bildverarbeitungsbox

Bidverarbeitung und Programmablauf

Erzeugung des Farbfilters

Bildverarbeitung

Programmablaufplan

Teilerückführung

Die Teilerückführung soll dazu dienen, dem Bunker nicht erkannte sowie ausgeworfene Teile erneut zuzuführen. Dabei wurden verschiedene Optionen in erwägung gezogen, welche im Folgenden genauer erläutert werden sollen.

Fazit

Innerhalb des SS18 wurden folgende Punkte erfolgreich bearbeitet:

- Konzepte zur Vorvereinzelung und Zentrierung der Legoteile geprüft und geplant

- Angebote entsprechend der Konzepte eingeholt und bewertet

- Bestellungen der zur Realisierung benötigten Materialien und Werkzeuge wurden über Bestellisten angefordert

Ausblick

Folgende Aufgaben sind für das WS 18/19 vorgesehen:

- Modifikation des Steigförderbandes

- Integration der Vibrationsförderrinne

- Konstruktion einer geeigneten Förderrinne

- Ausschleusung der unzureichend vereinzelten Legoteile

Autoren

Dies ist ein Unterartikel von der Legoteil_Zählmaschine, welcher den genauen Aufbau der Separierung beschreibt.