Smart-Car: Unterschied zwischen den Versionen

| Zeile 97: | Zeile 97: | ||

3D Druck: | 3D Druck: | ||

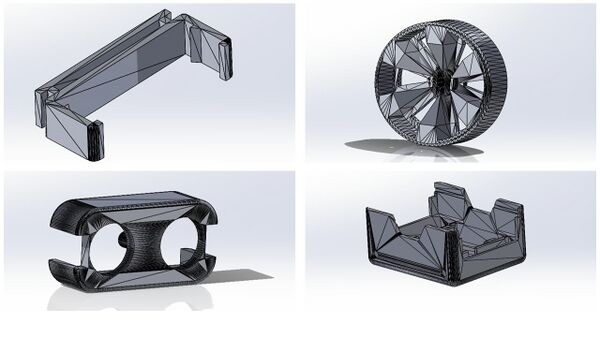

Der Aufbau des Smart-Cars wurde mittels 3D Druck realisiert. Dazu kam ein herkömmlicher FDM (Fused Deposition Modelling) Drucker zum Einsatz. Die einzelnen Komponenten wurden zunächst in der gängigen Software SolidWorks konstruiert. Angefangen mit dem Grundgehäuse bzw. dem Chassis, diese wurde so konstruiert, dass die die Servomotoren sowie die 9V-Baterrie im Innenraum Platz finden. Die Servomotoren können so in dem Chassis platziert werden, dass diese diagonal von einander das Smart-Car antreiben. Um ein verrutschen zu gewährleisten wurden anhand der Maße der Motoren jeweils Anschläge im Innenraum realisiert. Zusätzlich können die Motoren mit Klebstoff fixiert werden. Da ein Arduino Uno sowie ein Motorshield für das Smart-Car verwendet werden, wurde in dem Chassis eine Aussparung vorgesehen in den der Arduino Uno eingeschoben werden kann. Das gewährleiteistet ein festen Sitz des Controllers, anschließend findet das Motorshield auf dem Arduino seinen Platz und ist somit auch vor verrutschen geschützt. Bei der Konstruktion der Felgen, wurde sich an bekannten Felgen aus dem Automobilbereich orientiert und zusätzlich ein wenig eigene Kreativität ins Spiel gebracht. Die Felgenaufhängung bzw. Felgenmitte wurde so ausgelegt, dass diese problemlos auf dem Servo-Motor platziert werden kann, dazu wurde mit dem Maßen der vorhandenen Servo-Motoren gearbeitet. Um den Ultraschall-Sensor am Gehäuse befestigen zu können wurde eine Halterung aus zwei Komponenten angefertigt. In den ersten Teil der Halterung kann der Ultraschall-Sensor eingelegt werden, mit der zweiten Komponente wird die Halterung umschlossen, sodass der Sensor fest an einer Position gehalten wird. In dieser zweiten Komponente befinden sich die jeweiligen Aussparungen für die Funktion des Sensors. Alle Bauteile sind auf der Abbildung ... zu sehen. [[Datei:Bauteile zusammen.jpg|mini|rechts|Felge, Chassis, Ultraschallsensor Halterung ]] | Der Aufbau des Smart-Cars wurde mittels 3D Druck realisiert. Dazu kam ein herkömmlicher FDM (Fused Deposition Modelling) Drucker zum Einsatz. Die einzelnen Komponenten wurden zunächst in der gängigen Software SolidWorks konstruiert. Angefangen mit dem Grundgehäuse bzw. dem Chassis, diese wurde so konstruiert, dass die die Servomotoren sowie die 9V-Baterrie im Innenraum Platz finden. Die Servomotoren können so in dem Chassis platziert werden, dass diese diagonal von einander das Smart-Car antreiben. Um ein verrutschen zu gewährleisten wurden anhand der Maße der Motoren jeweils Anschläge im Innenraum realisiert. Zusätzlich können die Motoren mit Klebstoff fixiert werden. Da ein Arduino Uno sowie ein Motorshield für das Smart-Car verwendet werden, wurde in dem Chassis eine Aussparung vorgesehen in den der Arduino Uno eingeschoben werden kann. Das gewährleiteistet ein festen Sitz des Controllers, anschließend findet das Motorshield auf dem Arduino seinen Platz und ist somit auch vor verrutschen geschützt. Bei der Konstruktion der Felgen, wurde sich an bekannten Felgen aus dem Automobilbereich orientiert und zusätzlich ein wenig eigene Kreativität ins Spiel gebracht. Die Felgenaufhängung bzw. Felgenmitte wurde so ausgelegt, dass diese problemlos auf dem Servo-Motor platziert werden kann, dazu wurde mit dem Maßen der vorhandenen Servo-Motoren gearbeitet. Um den Ultraschall-Sensor am Gehäuse befestigen zu können wurde eine Halterung aus zwei Komponenten angefertigt. In den ersten Teil der Halterung kann der Ultraschall-Sensor eingelegt werden, mit der zweiten Komponente wird die Halterung umschlossen, sodass der Sensor fest an einer Position gehalten wird. In dieser zweiten Komponente befinden sich die jeweiligen Aussparungen für die Funktion des Sensors. Alle Bauteile sind auf der Abbildung ... zu sehen. [[Datei:Bauteile zusammen.jpg|600 px|mini|rechts|Felge, Chassis, Ultraschallsensor Halterung ]] | ||

== Komponententest == | == Komponententest == | ||

Version vom 28. Dezember 2022, 13:49 Uhr

Autoren: Can Nen & Darvin Welslau

Betreuer: Prof. Göbel & Prof. Schneider

→ zurück zur Übersicht: WS 22/23: Angewandte Elektrotechnik (BSE)

Einleitung

Im Rahmen des GET-Fachpraktikums im 5. Semester des Studienganges Mechatronik an der Hochschule Hamm-Lippstadt, soll ein Projekt zur Vertiefung und Umsetzung des bisher vermittelten Wissens umgesetzt werden. Dieser Artikel beschreibt die Entwicklung eines intelligenten Fahrzeuges welches selbstständig durch einen Raum fahren soll und dabei Kollisionen vermeidet. Vermittelte Inhalte des bisherigen Studium, beinhalten die Konstruktion von Bauteilen mittels der Software SolidWorks, Anfertigung der Bauteile mithilfe von 3D-Printing, Projektmanagement Kenntnisse sowie der Programmierung von Mikrocontrollern. Anhand dieses Projektes soll ein zusammenwirken der verschiedenen Studienschwerpunkte veranschaulicht werden, Inhalt der Schwerpunkte Global Produktion Engineering (GPE) & System Design Engineering (SDE) sind in diesem Projekt vertreten. Die Programmierung von Mikrocontrollern findet sich im Schwerpunkt SDE wieder, wohingegen die Konstruktion und das 3D-Printing im Schwerpunkt GPE thematisiert wird. Gleichermaßen zeigt dieses Projekt das zusammenwirken auf, welches in der heutigen Automobilindustrie in Zusammenhang mit dem autonomen Fahren einhergeht. Software sowie Hardware und Entwicklung spielen in vielen Bereichen der heutigen Zeit eine tragende Rolle und bilden in vielen Unternehmen das Herzstück. Ebenso soll dieses Projekt die eigenen Interessen der Studenten aufzeigen und das theoretische Wissen mit dem praktischen verbinden.

Anforderungen

| ID | Inhalt | Ersteller | Datum | Geprüft von | Datum |

|---|---|---|---|---|---|

| 1 | Das Smart-Car wird von einer 9V Batterie versorgt und über zwei Servo-Motoren gesteuert. | Can Nen | 30.09.2022 | Darvin Welslau | 08.10.2022 |

| 2 | Das Fahrzeug soll so lange fahren, bis der Eigentümer es abschaltet. | Can Nen | 19.10.2022 | Darvin Welslau | 19.10.2022 |

| 3 | Das Smart-Car soll selbstständig durch einen konstruierten Testraum fahren ohne eine Kollision zu verursachen . | Can Nen | 30.09.2022 | Darvin Welslau | 08.10.2022 |

| 4 | Es soll ein Ultraschallsensor zur Abstandsmessung verwendet werden, welcher laufend den Abstand zum nächsten Objekt misst. Bei einem zu kleinen Abstand (<5cm) soll ein Signal für eine Richtungsänderung erfolgen. | Can Nen | 17.10.2022 | Darvin Welslau | 17.10.2022 |

| 5 | Die Richtungsänderung soll über die Servo-Motoren stattfinden. Bei dem unterschreiten des Mindestabstands soll das Fahrzeug nach links (Ansteuerung des rechten Servo-Motor) oder nach rechts (Ansteuerung des linken Servo-Motor) ausweichen . | Can Nen | 30.09.2022 | Darvin Welslau | 08.10.2022 |

| 6 | Das Ein sowie Ausschalten des Fahrzeuges soll zusätzlich über einen Schalter realisiert werden. | Can Nen | 17.10.2022 | Darvin Welslau | 17.10.2022 |

| 7 | Durch die durchgehende Messung des Sensors und den Abgleich mit dem Mindestabstand, soll eine geschlossene Regelstrecke vorliegen. | Can Nen | 30.09.2022 | Darvin Welslau | 08.10.2022 |

Tabelle 1 zeigt die funktionalen Anforderungen.

Funktionaler Systementwurf

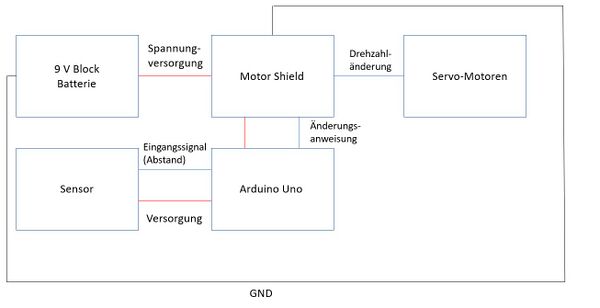

Das Fahrzeug soll durch einen Ultraschallsensor laufend den Abstand zum Objekt messen, welches sich frontal davor befindet. Sobald eine Entfernung von kleiner als 10 cm gemessen wird, soll das Fahrzeug die Richtung ändern. Dies geschieht durch das ansteuern der Servomotoren. Dabei soll es sich drehen und laufend die neue Entfernung zu Wand messen. Sobald die Entfernung sich wieder auf mehr als 10 cm beläuft, soll das Fahrzeug weiter fahren. Zur Veranschaulichung der Funktion soll das Fahrzeug in einem Testraum fahren, ohne dabei an die Wände dieses Raumes zu stoßen. Das Projekt ist gelungen sobald das Fahrzeug sich selbstständig in diesem Raum bewegen kann

Technischer Systementwurf

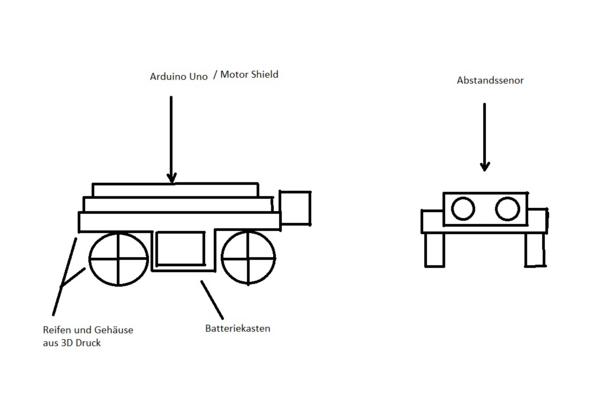

Nach der Ideenfindung, wurde zunächst mit einer groben Skizze (siehe Abb. 1) begonnen, um festzuhalten wie die Idee umgesetzt werden könnte. Nachdem ein grober Umriss des Ganzen (siehe Abb. 2) festgehalten wurde, konnte ausgemacht werden, mithilfe welcher Verfahren dieses Projekt in die Realität umgesetzt werden kann. Felgen sowie das Fahrgestell sollen via 3D-Druck (mit einem FDM-Drucker) hergestellt werden, zusätzlich können die Felgen mit einer Gummischicht ummantelt werden um bessere Vortriebskraft zu gewährleisten. Antrieb findet über zwei Servo-Motoren statt, die diagonal gegenüber voneinander platziert werden. Im Falle einer Richtungsänderung soll abhängig von der Richtung der jeweilige Servo-Motor schneller Drehen um das Fahrzeug in die gewünschte Richtung zu bewegen. Diese Motoren werden in der Konstruktion des Fahrgestell berücksichtigt und mit eingebettet. Als Versorgung kommt eine 9-Volt Block Batterie zum Einsatz. Ein Arduino Uno und ein Motorshield runden das ganze Projekt ab und sollen das eigentliche Leben in das Smart-Car bringen.

Komponentenspezifikation

Der eigentliche Aufbau des Smart Cars, wurde mittels 3D Druck realisiert. Das bedeutet, sowohl Chassis, Felge und Sensor-Halterung wurden zu Beginn konstruiert und anschließend anhand des gängigen Verfahren FDM (Fused-Deposition-Modelling) hergestellt.

Umsetzung (HW/SW)

3D Druck:

Der Aufbau des Smart-Cars wurde mittels 3D Druck realisiert. Dazu kam ein herkömmlicher FDM (Fused Deposition Modelling) Drucker zum Einsatz. Die einzelnen Komponenten wurden zunächst in der gängigen Software SolidWorks konstruiert. Angefangen mit dem Grundgehäuse bzw. dem Chassis, diese wurde so konstruiert, dass die die Servomotoren sowie die 9V-Baterrie im Innenraum Platz finden. Die Servomotoren können so in dem Chassis platziert werden, dass diese diagonal von einander das Smart-Car antreiben. Um ein verrutschen zu gewährleisten wurden anhand der Maße der Motoren jeweils Anschläge im Innenraum realisiert. Zusätzlich können die Motoren mit Klebstoff fixiert werden. Da ein Arduino Uno sowie ein Motorshield für das Smart-Car verwendet werden, wurde in dem Chassis eine Aussparung vorgesehen in den der Arduino Uno eingeschoben werden kann. Das gewährleiteistet ein festen Sitz des Controllers, anschließend findet das Motorshield auf dem Arduino seinen Platz und ist somit auch vor verrutschen geschützt. Bei der Konstruktion der Felgen, wurde sich an bekannten Felgen aus dem Automobilbereich orientiert und zusätzlich ein wenig eigene Kreativität ins Spiel gebracht. Die Felgenaufhängung bzw. Felgenmitte wurde so ausgelegt, dass diese problemlos auf dem Servo-Motor platziert werden kann, dazu wurde mit dem Maßen der vorhandenen Servo-Motoren gearbeitet. Um den Ultraschall-Sensor am Gehäuse befestigen zu können wurde eine Halterung aus zwei Komponenten angefertigt. In den ersten Teil der Halterung kann der Ultraschall-Sensor eingelegt werden, mit der zweiten Komponente wird die Halterung umschlossen, sodass der Sensor fest an einer Position gehalten wird. In dieser zweiten Komponente befinden sich die jeweiligen Aussparungen für die Funktion des Sensors. Alle Bauteile sind auf der Abbildung ... zu sehen.

Komponententest

Ergebnis

Zusammenfassung

Lessons Learned

Projektunterlagen

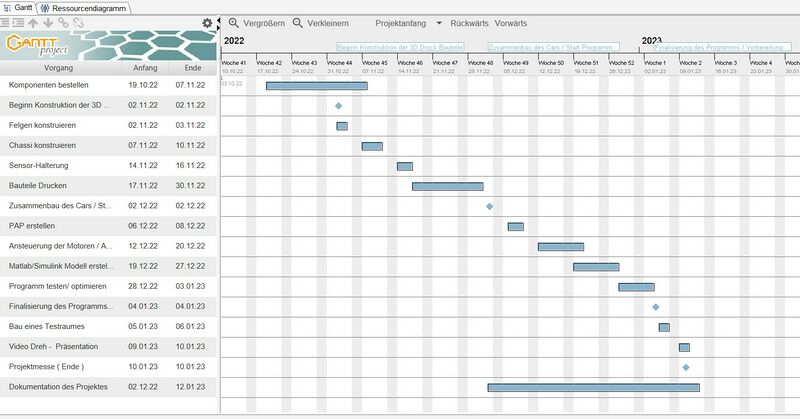

Projektplan

Projektdurchführung

YouTube Video

Weblinks

Literatur

→ zurück zur Übersicht: WS 22/23: Angewandte Elektrotechnik (BSE)