SmartFarm: Unterschied zwischen den Versionen

| (43 dazwischenliegende Versionen desselben Benutzers werden nicht angezeigt) | |||

| Zeile 26: | Zeile 26: | ||

Heutzutage spielt das Konzept "SMART" eine wichtige Rolle in zahlreichen alltäglichen Bereichen. In der Landwirtschaft gewinnt der Einsatz moderner Techniken, genauer gesagt Informations- und Kommunikationssysteme, immer mehr an Bedeutung. Diese Revolution wird in dem Bereich als Landwirtschaft 4.0 bezeichnet. Im Rahmen des Moduls "Angewandte Elektrotechnik" ist das Projekt SmartFarm entstanden. | Heutzutage spielt das Konzept "SMART" eine wichtige Rolle in zahlreichen alltäglichen Bereichen. In der Landwirtschaft gewinnt der Einsatz moderner Techniken, genauer gesagt Informations- und Kommunikationssysteme, immer mehr an Bedeutung. Diese Revolution wird in dem Bereich als Landwirtschaft 4.0 bezeichnet. Im Rahmen des Moduls "Angewandte Elektrotechnik" ist das Projekt SmartFarm entstanden. | ||

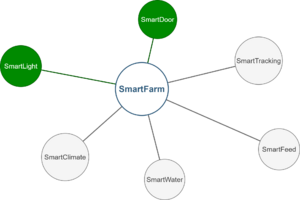

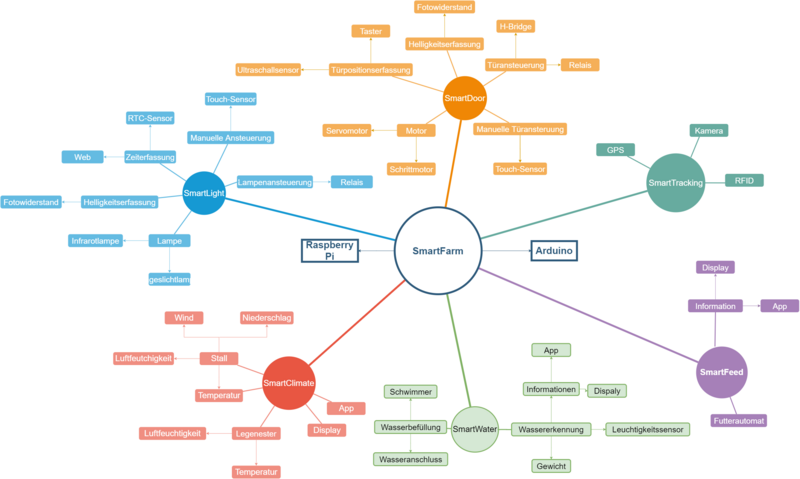

Das Projekt SmartFarm verfolgt das Ziel, mit Sensorsystemen und Aktuatoren die Tierhaltung im Einklang mit den Tieren zu erleichtern und zu optimieren. Sie lassen sich zu den fünf Oberpunkten SmartLight, SmartDoor, SmartTracking, SmartFeed, SmartWater und SmartClimate zusammenfassen. SmartLight bezieht sich auf die Helligkeitssteuerung im Stall und SmartDoor auf die Türsteuerung. SmartTracking umfasst die Positionserfassung der Tiere. SmartFeed und SmartWater beziehen sich auf die Versorgung der Tiere. Klimatische Daten werden im Gebiet SmartClimate sowohl für den Stall als auch für die Legenester zur Überwachung des Lege- und Brutverhaltens ermittelt. Ein perfektes System erfordert die Zusammenarbeit zwischen den | Das Projekt SmartFarm verfolgt das Ziel, mit Sensorsystemen und Aktuatoren die Tierhaltung im Einklang mit den Tieren zu erleichtern und zu optimieren. Sie lassen sich zu den fünf Oberpunkten SmartLight, SmartDoor, SmartTracking, SmartFeed, SmartWater und SmartClimate zusammenfassen. '''SmartLight''' bezieht sich auf die Helligkeitssteuerung im Stall und '''SmartDoor''' auf die Türsteuerung. '''SmartTracking''' umfasst die Positionserfassung der Tiere. '''SmartFeed''' und '''SmartWater''' beziehen sich auf die Versorgung der Tiere. Klimatische Daten werden im Gebiet '''SmartClimate''' sowohl für den Stall als auch für die Legenester zur Überwachung des Lege- und Brutverhaltens ermittelt. Ein perfektes System erfordert die Zusammenarbeit zwischen den Bereichen. Verschiedene Möglichkeiten für die Umsetzung des Gesamtsystems mit den Teilsystemen sind in dem Brainstorming in Abbildung 2 visualisiert. | ||

[[Datei:SmartFarm_Brainstorming_Möglichkeiten2.png|800px|mini|left|'''Abb. 2''': SmartFarm - Brainstorming]] | [[Datei:SmartFarm_Brainstorming_Möglichkeiten2.png|800px|mini|left|'''Abb. 2''': SmartFarm - Brainstorming]] | ||

| Zeile 244: | Zeile 244: | ||

! style="font-weight: bold;"| A | ! style="font-weight: bold;"| A | ||

! style="font-weight: bold;"| 5.2 | ! style="font-weight: bold;"| 5.2 | ||

|Der Motor darf sich maximal mit einer Geschwindigkeit von | |Der Motor darf sich maximal mit einer Geschwindigkeit von 9 rpm (rounds per minute) drehen. | ||

| I. Mpidi Bita & D. Hermelingmeier | | I. Mpidi Bita & D. Hermelingmeier | ||

| 20.10.2020 | | 20.10.2020 | ||

| Zeile 402: | Zeile 402: | ||

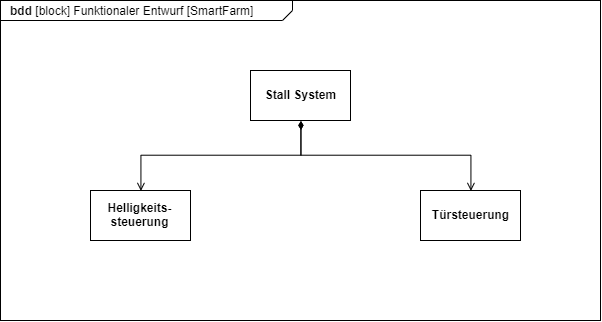

== Gesamtsystem == | == Gesamtsystem == | ||

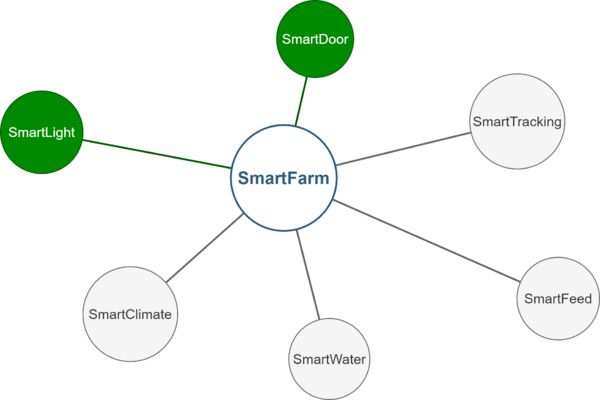

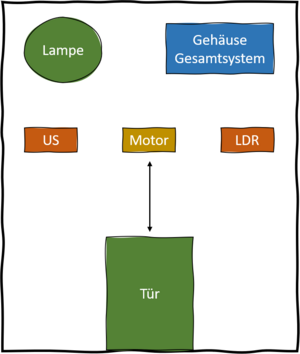

Das Projekt "SmartFarm" gliedert sich gemäß Abbildung 7 in mehrere Bestandteile. Bei diesem Entwurf ist das Ziel das System in der Funktionalität abzugrenzen und <br> | |||

einen | einen Projektrahmen zu definieren. Das Stallsystem/Gesamtsystem besteht aus zwei Subsystemen/Teilsystemen. In diesem Projekt wird die Helligkeits- und die Türsteuerung betrachtet (s. Abbildung 7 unten). | ||

Bei der Helligkeitssteuerung wird eine Tageslichtlampe bei Dunkelheit für ausreichend Helligkeit im Stall sorgen. Wesentliche Anforderungen der Helligkeitssteuerung sind in der REQ-140 beschrieben. Das zweite Subsystem ist die Türsteuerung. Hier soll die Tür automatisch entsprechend REQ-110, REQ-230, REQ-240, REQ-250 und REQ-520 hoch und runterfahren. Beide Systeme sind sowohl abhängig von der realen Zeit als auch von Außenhelligkeit. | |||

[[Datei:FE_System_AE_Gruppe_1_8.png|mini|800px|links|'''Abb. 7''': Funktionaler Entwurf - Projekt SmartFarm (Funktionalität)]] | [[Datei:FE_System_AE_Gruppe_1_8.png|mini|800px|links|'''Abb. 7''': Funktionaler Entwurf - Projekt SmartFarm (Funktionalität)]] | ||

| Zeile 413: | Zeile 412: | ||

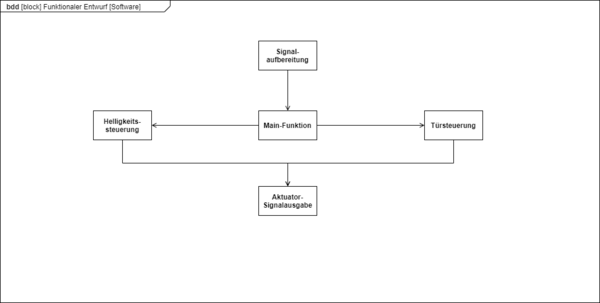

== Softwarearchitektur == | == Softwarearchitektur == | ||

Im Folgenden wird die Softwarearchitektur des Systems beschrieben. Die Software spielt bei Embedded-Systemen eine wesentliche Rolle. Das Ziel hierbei ist die klare <br> | Im Folgenden wird die Softwarearchitektur des Systems beschrieben. Die Software spielt bei Embedded (eingebetteten) -Systemen eine wesentliche Rolle. Das Ziel hierbei ist die klare <br> | ||

und funktionsbasierte Abgrenzung von verschiedenen Softwarekomponenten. Diese Anforderungen basieren auf dem Einsatz von objektorientierter Programmierung. <br> Änderungen im Laufe des Projekts lassen sich einfach und schnell in die Software einbringen. | und funktionsbasierte Abgrenzung von verschiedenen Softwarekomponenten. Diese Anforderungen basieren auf dem Einsatz von objektorientierter Programmierung. <br> Änderungen im Laufe des Projekts lassen sich einfach und schnell in die Software einbringen. | ||

Die Softwarearchitektur besteht aus folgenden Elementen: | Die Softwarearchitektur besteht aus folgenden Elementen: | ||

| Zeile 512: | Zeile 511: | ||

= Technischer Systementwurf = | = Technischer Systementwurf = | ||

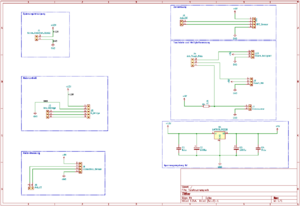

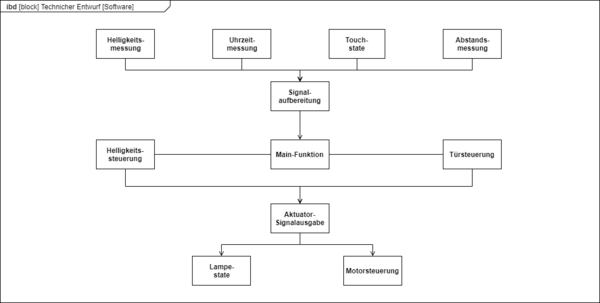

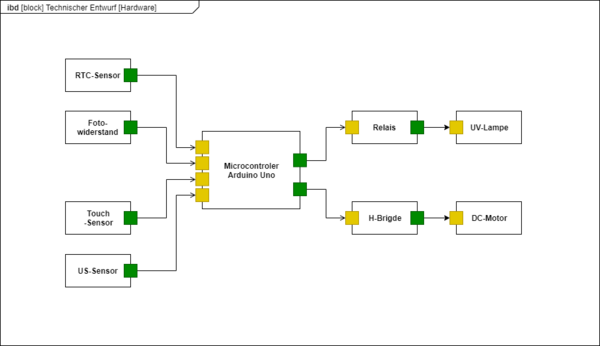

Im technischen Systementwurf wird der Systemplan entworfen. Dabei werden die Komponenten und Schnittstellen in den einzelnen Modulen festgelegt. | Im technischen Systementwurf (s. Abbildung 10) wird der Systemplan entworfen. Dabei werden die Komponenten und Schnittstellen in den einzelnen Modulen festgelegt. Der Entwurf lässt sich weiter in Hardware (s. Abbildung 10) und Software (s. Abbilung 11) unterteilen. | ||

== TE-Software == | == TE-Software == | ||

| Zeile 524: | Zeile 523: | ||

== Software-Hardware-Schnittstelle == | == Software-Hardware-Schnittstelle == | ||

Die Hardware-Software-Schnittstellen sind die Module " | Die Hardware-Software-Schnittstellen sind die Module "Sensorsignalaufbereitung" und "Aktuatorausgabe". Damit die Software das richtige Element steuert, wird eine sogenannte Parameter-Datei erstellt. <br> | ||

In dieser ist | In dieser ist der Anschluss der Pins an die Bauteile festgelegt. | ||

<div style="width:820px; height:880px; overflow:auto; border: 1px solid #000"> | <div style="width:820px; height:880px; overflow:auto; border: 1px solid #000"> | ||

| Zeile 586: | Zeile 585: | ||

=== Betriebsmodis - Stallsystem === | === Betriebsmodis - Stallsystem === | ||

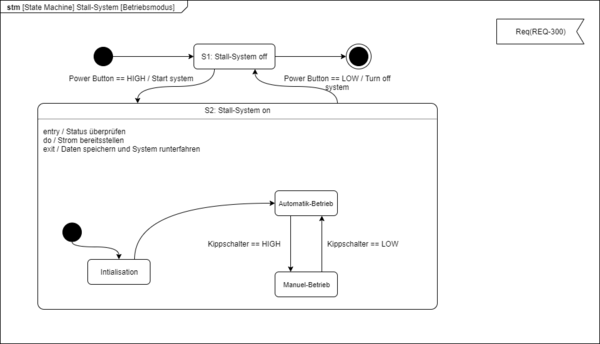

Wird das System mit Spannung versorgt und eingeschaltet, | Wird das System mit Spannung versorgt und eingeschaltet, befindet sich das System im Betriebszustand. Es kann zwischen einem automatischen und manuellen Betrieb gewählt werden. Der Zustandsübergang wird durch <br> | ||

einen Kippschalter gewährleistet. Beide Systeme sind unabhängig voneinander implementiert. Das heißt, dass die Tür auch manuell runtergefahren werden kann, wenn sich die Lichtsteuerung im automatischen Zustand befindet. Leuchtet das Lämpchen am Kippschalter, befindet sich das jeweilige Subsystem im Modus "Automatik". | einen Kippschalter gewährleistet. Beide Systeme sind unabhängig voneinander implementiert. Das heißt, dass die Tür auch manuell runtergefahren werden kann, wenn sich die Lichtsteuerung im automatischen Zustand befindet. Leuchtet das Lämpchen am Kippschalter, befindet sich das jeweilige Subsystem im Modus "Automatik". Dies ist in Abbildung 47 im Ergebnis dargestellt. | ||

[[Datei:KompSpec_Betriebsmodus_AE_Gruppe_1_8.png|mini|600px|links|'''Abb. 12''': State Machine - Betriebsmodis des Stall-Systems]] | [[Datei:KompSpec_Betriebsmodus_AE_Gruppe_1_8.png|mini|600px|links|'''Abb. 12''': State Machine - Betriebsmodis des Stall-Systems]] | ||

| Zeile 598: | Zeile 597: | ||

<br clear=all> | <br clear=all> | ||

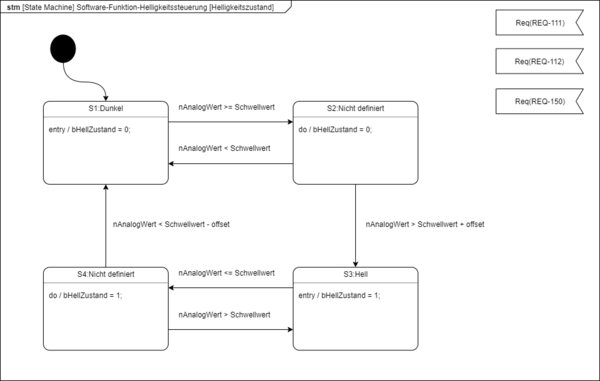

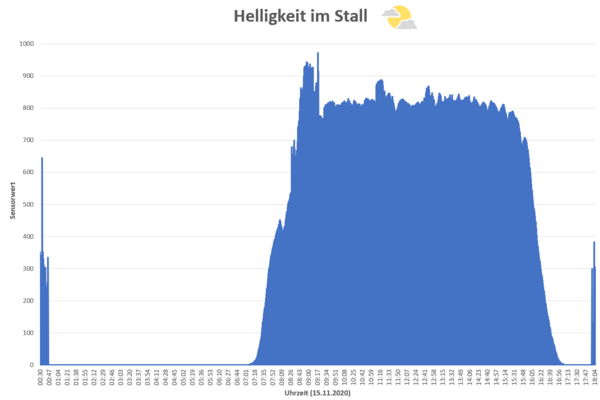

Zur Schwellwertbildung wurden mehrere Helligkeitsmessungen direkt im Stall ausgeführt. Der Helligkeitswert ist abhängig vom Wetter (Sonnenstand, Bewölkung etc.). In dem Diagramm 14 unten sieht man die Helligkeitswerte über die Zeit an einem bewölkten Tag aufgetragen. Für einen perfekten Schwellwert | Zur Schwellwertbildung wurden mehrere Helligkeitsmessungen direkt im Stall ausgeführt. Der Helligkeitswert ist abhängig vom Wetter (Sonnenstand, Bewölkung etc.). In dem Diagramm 14 unten sieht man die Helligkeitswerte über die Zeit an einem bewölkten Tag aufgetragen. Für einen perfekten Schwellwert werde die Werte der verschiedenen Tage verglichen. Bei diesen Systemanforderungen liegt ein geeigneter Schwellwert bei 300 mit einer Hysterese (Offset) von 50. | ||

[[Datei:Helligkeitsdiagramm_AE_Gruppe_1_8.png|mini|600px|links|'''Abb. 14:''' Messdaten von der Helligkeit über den Tag: ]] | [[Datei:Helligkeitsdiagramm_AE_Gruppe_1_8.png|mini|600px|links|'''Abb. 14:''' Messdaten von der Helligkeit über den Tag: ]] | ||

| Zeile 614: | Zeile 613: | ||

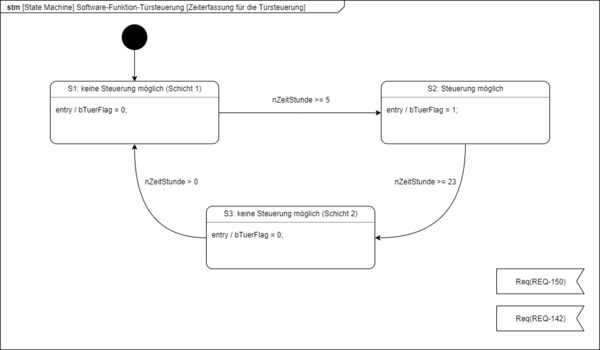

==== Zeiterfassung für die Türsteuerung ==== | ==== Zeiterfassung für die Türsteuerung ==== | ||

Im Automatikbetrieb darf sich die Tür nur an bestimmten Zeiten bewegen. Eine Bewegung der Tür ist | Im Automatikbetrieb darf sich die Tür nur an bestimmten Zeiten bewegen. Eine Bewegung der Tür ist ausschließlich zwischen 5 Uhr und 23 Uhr möglich. Außerhalb dieser Zeitspanne | ||

darf sich die Tür im Automatikbetrieb nicht bewegen. | darf sich die Tür im Automatikbetrieb nicht bewegen. | ||

| Zeile 659: | Zeile 658: | ||

=== Spezifikation der Lampensteuerung === | === Spezifikation der Lampensteuerung === | ||

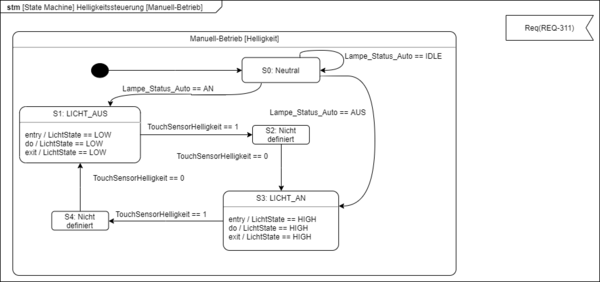

Im Folgenden wird das Zustandsverhalten der Helligkeitssteuerung dargestellt. | Im Folgenden wird das Zustandsverhalten der Helligkeitssteuerung dargestellt. | ||

==== Lampenstatus - | ==== Lampenstatus - manueller Betrieb ==== | ||

Hier handelt es sich | Hier handelt es sich um die Helligkeitssteuerung im manuellen Betrieb. Der Zustandswechsel wird mit dem Lampe-Touch-Sensor ausgeführt. | ||

[[Datei:KompSpec_Helligkeitssteuerung_Manuell_AE_Gruppe_1_8.png|mini|600px|links|'''Abb. 18''': State Machine - manueller Betrieb der Lampensteuerung]] | [[Datei:KompSpec_Helligkeitssteuerung_Manuell_AE_Gruppe_1_8.png|mini|600px|links|'''Abb. 18''': State Machine - manueller Betrieb der Lampensteuerung]] | ||

| Zeile 706: | Zeile 705: | ||

== Hardwarespezifikationen == | == Hardwarespezifikationen == | ||

In den folgenden Tabellen werden die Hardware-Komponentenspezifikationen von einigen wichtigen Hardware-Komponenten aufgeführt. | |||

=== DC Motor === | === DC Motor === | ||

| Zeile 753: | Zeile 752: | ||

| | | | ||

| | | | ||

| Geschwindigkeit: 6 | | Geschwindigkeit: 6 rpm | ||

|- | |- | ||

| Zeile 777: | Zeile 776: | ||

| | | | ||

| | | | ||

| | | Abstandsmessung zur Tür und Bestätigung der Türposition | ||

|- | |- | ||

| Zeile 930: | Zeile 929: | ||

= Implementierung = | = Implementierung = | ||

In diesem Abschnitt erfolgt die Softwareumsetzung. Hierfür wird zunächst ein Programmablaufplan erstellt. Des Weiteren wird das Gesamtsystem im MATLAB/Simulink modelliert. | In diesem Abschnitt erfolgt die Softwareumsetzung. Hierfür wird zunächst ein Programmablaufplan erstellt. Des Weiteren wird das Gesamtsystem im MATLAB/Simulink modelliert. Abschließend erfolgt <br> | ||

das Codieren | das Codieren mit der Hochsprache C/C++. | ||

== Mechanik und Konstruktion == | == Mechanik und Konstruktion == | ||

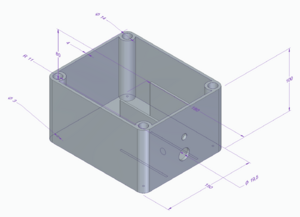

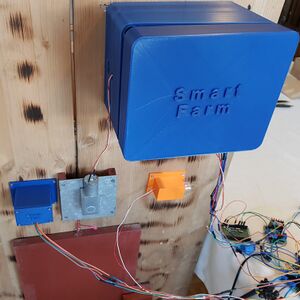

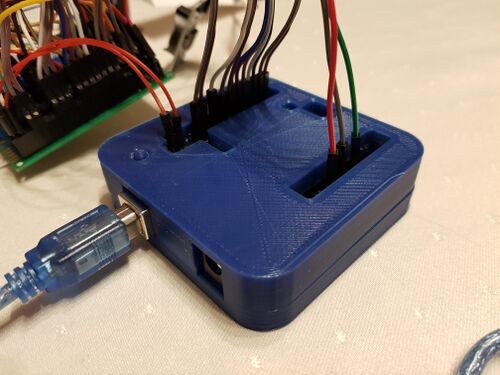

Das Gesamtsystem wird direkt im Hühnerstall implementiert. Diese Umweltbedingungen bestimmen die Anforderungen an das System. Die verwendeten Aktoren und Sensoren müssen für eine lange Lebensdauer und eine fehlerfreie Funktionalität vor Staub und Schmutz geschützt werden. Diesbezüglich wurde ein Gehäuse konstruiert, dass die verwendete Schaltung und die Bauteile schützt (s. Anhang). Die additive Fertigung erfolgte in einem 3D-Drucker der Hochschule Hamm-Lippstadt. | Das Gesamtsystem wird direkt im Hühnerstall implementiert. Diese Umweltbedingungen bestimmen die Anforderungen an das System. Die verwendeten Aktoren und Sensoren müssen für eine lange Lebensdauer und eine fehlerfreie Funktionalität vor Staub und Schmutz geschützt werden. Diesbezüglich wurde ein Gehäuse konstruiert, dass die verwendete Schaltung und die Bauteile schützt (s. Anhang). Die additive Fertigung erfolgte in einem 3D-Drucker vom Hersteller AnyCubic der Hochschule Hamm-Lippstadt. | ||

=== Gesamtsystem === | === Gesamtsystem === | ||

Alle Bauteile werden in einem schützenden Gehäuse an der Stallwand positioniert. Dazu zählen der Arduino, die | Alle Bauteile werden in einem schützenden Gehäuse an der Stallwand positioniert. Dazu zählen der Arduino, die Platinen, der RTC-Sensor, das Relais und die H-Bridge. Der Deckel ist durch Stifte mit der Boxunterseite verbunden und kann schnell und flexibel abgenommen werden, um am System zu operieren. Öffnungen am Gehäuse dienen zum Anschluss der außen liegenden Sensoren und Aktoren (Schnittstelle). | ||

<gallery class="left" caption=" " widths="300" heights="300"> | <gallery class="left" caption=" " widths="300" heights="300"> | ||

| Zeile 948: | Zeile 947: | ||

=== Arduino === | === Arduino === | ||

Auch der Arduino wird durch ein Gehäuse<ref name="Gehäuse Arduino Uno"/> (s. Abbildung 23) geschützt. Alle verwendeten Anschlüsse liegen frei, sodass der Arduino einfach angeschlossen werden kann. Durch den modularen Aufbau kann ein defekter Arduino schnell gewechselt werden. | Auch der Arduino wird durch ein Gehäuse<ref name="Gehäuse Arduino Uno"/> (s. Abbildung 23) geschützt. Alle verwendeten Anschlüsse liegen frei, sodass der Arduino einfach angeschlossen werden kann. Durch den modularen Aufbau kann ein defekter oder anderer Arduino schnell gewechselt bzw. neu angeschlossen werden. | ||

[[Datei:Gehäuse_Arduino.png|mini|500px|links|'''Abb. 23''': Gehäuse für den Arduino]] | [[Datei:Gehäuse_Arduino.png|mini|500px|links|'''Abb. 23''': Gehäuse für den Arduino]] | ||

| Zeile 955: | Zeile 954: | ||

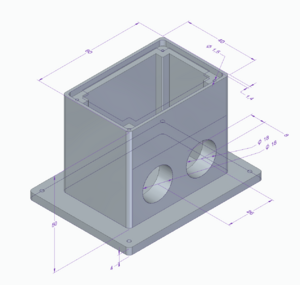

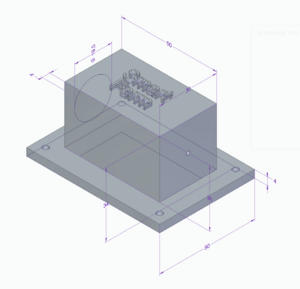

=== Ultraschallsensor === | === Ultraschallsensor === | ||

Das folgende Gehäuse positioniert und schützt den Ultraschallsensor im Hühnerstall (s. Abbildung 24 und 25). Er befindet sich links vom DC Motor. | Das folgende Gehäuse positioniert und schützt den Ultraschallsensor im Hühnerstall (s. Abbildung 24 und 25). Er befindet sich links vom DC Motor. Der innen liegende Sensor wird durch zwei Löcher zum Emittieren der Ultraschallwellen fixiert. Der Deckel ist mit vier Schrauben befestigt. | ||

<gallery class="left" caption=" " widths="300" heights="300"> | <gallery class="left" caption=" " widths="300" heights="300"> | ||

| Zeile 964: | Zeile 963: | ||

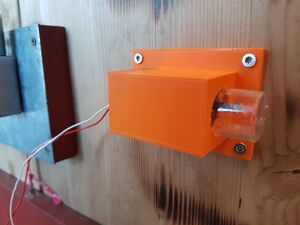

=== Lichtsensor === | === Lichtsensor === | ||

Für eine perfekte Funktionsausführung muss der Fotowiderstand (LDR) außen am Stallangebracht werden. Dies wird durch die folgende Konstruktion in Abbildung 26 und den fertigen 3D-Druck in Abbildung 27 ermöglicht. | Für eine perfekte Funktionsausführung muss der Fotowiderstand (LDR) außen am Stallangebracht werden. Dies wird durch die folgende Konstruktion in Abbildung 26 und den fertigen 3D-Druck in Abbildung 27 ermöglicht. Die durchsichtige Plastikkuppe schützt den Sensor vor Staub ohne das Messergebnis zu verfälschen. | ||

<gallery class="left" caption=" " widths="300" heights="300"> | <gallery class="left" caption=" " widths="300" heights="300"> | ||

| Zeile 973: | Zeile 972: | ||

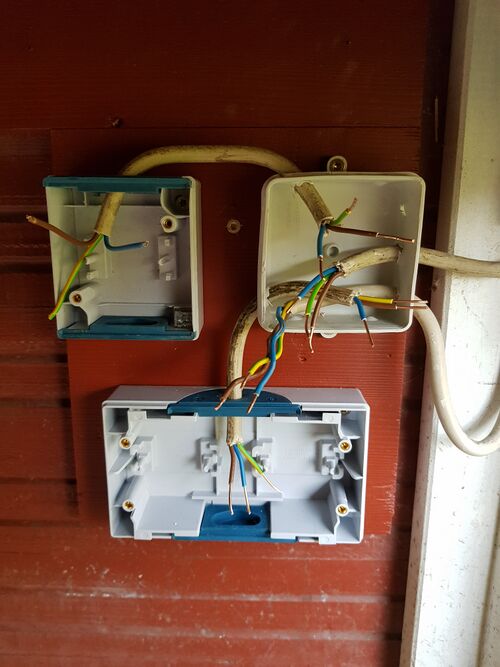

=== Stromversorgung im Stall === | === Stromversorgung im Stall === | ||

Für die Funktionsausführung des Gesamtsystems bedarf es einer Spannungsversorgung der einzelnen Komponenten. Dafür wurden mehrere Steckdosen im Stall angebracht. | Für die Funktionsausführung des Gesamtsystems bedarf es einer Spannungsversorgung der einzelnen Komponenten. Dafür wurden mehrere Steckdosen im Stall angebracht. In Abbildung 28 ist die Verkabelung dargestellt. | ||

[[Datei:Stromanschluss_Stall.png|mini|500px|links|'''Abb. 28''': Stromanschluss im Stall]] | [[Datei:Stromanschluss_Stall.png|mini|500px|links|'''Abb. 28''': Stromanschluss im Stall]] | ||

| Zeile 980: | Zeile 979: | ||

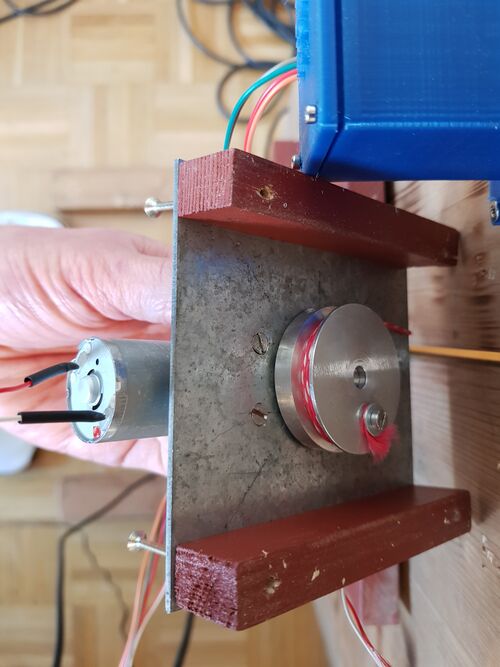

=== DC Motor === | === DC Motor === | ||

Um die Tür bestmöglich | Um die Tür bestmöglich anzuheben wurde ein DC-Motor mit einem Schneckengetriebe ausgewählt. Diese Getriebeart verfügt über ein starkes Drehmoment. Die vergleichsweise langsame Drehgeschwindigkeit beträgt 5 rpm (rounds per minute), damit die Tiere beim Schließen der Tür nicht verletzt werden können. Die Funktionsweise ist mit einer Seilwinde zu vergleichen. Der Motor wird mit 12 V von der Hauptplatine betrieben. Die Anbringung und Konstruktion sind in der folgenden Abbildung 29 dargestellt. | ||

[[Datei:Konstruktion_Motor.png|mini|500px|links|'''Abb. 29''': Anbringung und Konstruktion Motor]] | [[Datei:Konstruktion_Motor.png|mini|500px|links|'''Abb. 29''': Anbringung und Konstruktion Motor]] | ||

| Zeile 987: | Zeile 986: | ||

=== Tageslichtlampe === | === Tageslichtlampe === | ||

Die Tageslichtlampe sorgt für die Helligkeit im Stall. | Die Tageslichtlampe sorgt für die Helligkeit im Stall. Mit einer Wellenlänge von 550 nm wir der Tag künstlich verlängert. Die Lame wird über 230 V von der Hauptplatine betrieben. | ||

[[Datei:Tageslichtlampe.png|mini|500px|links|'''Abb. 30''': Anbringung der Tageslichtlampe]] | [[Datei:Tageslichtlampe.png|mini|500px|links|'''Abb. 30''': Anbringung der Tageslichtlampe]] | ||

| Zeile 994: | Zeile 993: | ||

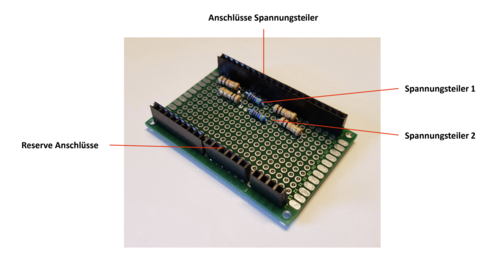

=== Kippschalter zur Betriebsauswahl === | === Kippschalter zur Betriebsauswahl === | ||

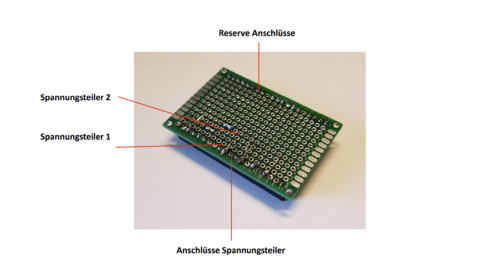

Über zwei Kippschalter kann der automatische oder manuelle Modus der Licht- und Türsteuerung getrennt ausgewählt werden. Die Kippschalter werden mit 12 V von der Hauptplatine betrieben. | Über zwei Kippschalter kann der automatische oder manuelle Modus der Licht- und Türsteuerung getrennt ausgewählt werden. Das Lämpchen gibt dem Halter Auskunft über den ausgewählten Modus (s. Abbildung 31). Die Kippschalter werden mit 12 V von der Hauptplatine betrieben. Aufgrund des Spannungswerts sind zwei Spannungsteiler auf der Nebenplatine aufgebracht, damit die 5 V Ausgangsspannung für das Auslesen des Arduinos erreicht werden. | ||

[[Datei:Kippschalter.png|mini|500px|links|'''Abb. 31''': Anbringung der Kippschalter]] | [[Datei:Kippschalter.png|mini|500px|links|'''Abb. 31''': Anbringung der Kippschalter]] | ||

| Zeile 1.001: | Zeile 1.000: | ||

== Entwicklung eines Prototypen == | == Entwicklung eines Prototypen == | ||

Das System wird anhand des V-Modells entwickelt. Um die Entwurf-, Implementierungs- und Testphase bestmöglich umzusetzen, wurde ein Prototyp entwickelt. | Das System wird anhand des V-Modells entwickelt. Um die Entwurf-, Implementierungs- und Testphase bestmöglich umzusetzen, wurde ein Prototyp entwickelt. Dieser bietet die Möglichkeit viele Dinge auszuprobieren und zu testen, bevor die finale Version im Stall eingebaut wird. Dadurch können schnell einfache Fehler (s. "Kinderkrankheiten") entdeckt werden. Der Prototyp wurde erst in Abbildung 32 skizziert und anschließend aufgebaut (s. Abbildung 44). | ||

[[Datei:Entwurf_Skizze_Prototyp.png|mini|300px|links|'''Abb. 32''': Skizze der Prototyp-Vorrichtung]] | [[Datei:Entwurf_Skizze_Prototyp.png|mini|300px|links|'''Abb. 32''': Skizze der Prototyp-Vorrichtung]] | ||

| Zeile 1.010: | Zeile 1.009: | ||

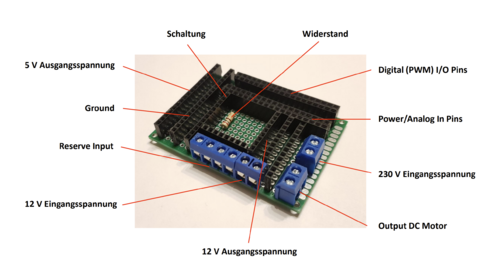

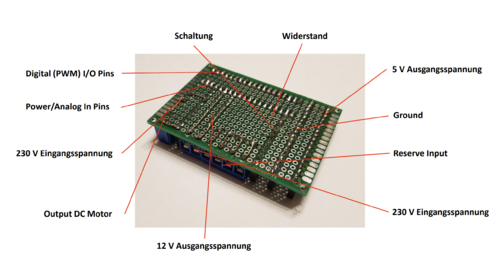

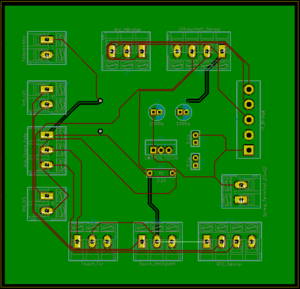

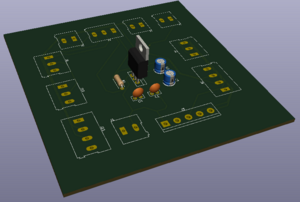

=== Hauptplatine === | === Hauptplatine === | ||

Um das ganze System modular zu trennen, wird neben den Aktoren und Sensoren auch das Breadbord vom Mikrocontroller getrennt. Alle analogen und digitalen I/O Pins werden auf die Platine übertragen. Es existieren viele VCC 5V und GND Anschlüsse für den Anschluss der Sensoren. Zum Anschluss der Tageslichtlampe existiert eine | Um das ganze System modular zu trennen, wird neben den Aktoren und Sensoren auch das Breadbord vom Mikrocontroller getrennt. Alle analogen und digitalen I/O Pins werden auf die Platine übertragen. Es existieren viele VCC 5V und GND Anschlüsse für den Anschluss der Sensoren und Aktuatoren. Zum Anschluss der Tageslichtlampe existiert eine Spannungsversorgung von 230 V und für den Motor von 12 V. Da die 230 V Spannung einen risikoreichen Anschluss darstellt, stellt dies nur eine Übergangslösung dar. Der Motor wird über die zwei Outputs in der Motorschaltung gesteuert. Für die Schaltung der Helligkeitserfassung wird ein Widerstand mit 20 Ohm verwendet, der in der Hilfsplatine direkt mit verlötet ist. Wie eingangs im Brainstorming (s. Abbildung 2) visualisiert, existieren noch weitere Anschlussmöglichkeiten für die Subsysteme im Gesamtsystem "SmartFarm" (s. Reserve). Alle Bestandteile der Platine sind in den folgenden beiden Abbildungen 33 und 34 von der Ober- und Unterseite dokumentiert. | ||

<gallery class="left" caption=" " widths="500" heights="300"> | <gallery class="left" caption=" " widths="500" heights="300"> | ||

| Zeile 1.031: | Zeile 1.030: | ||

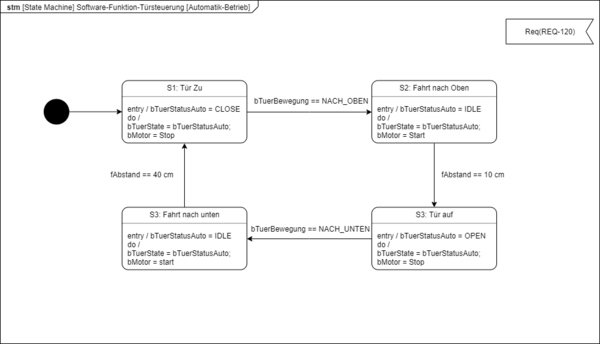

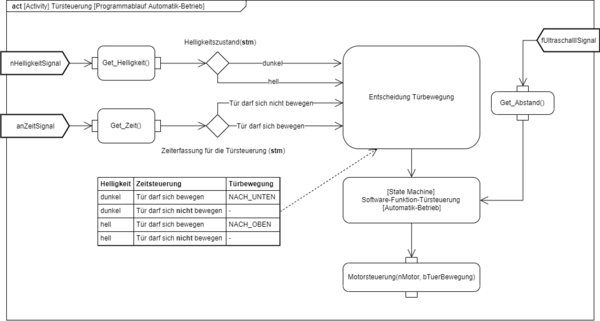

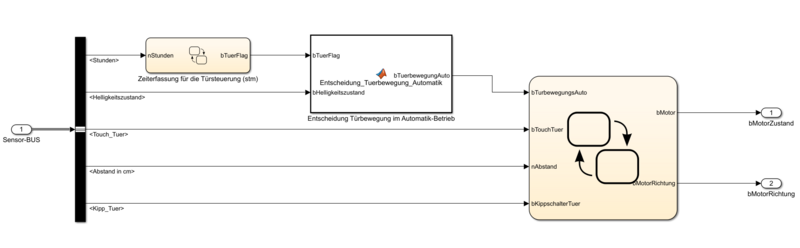

=== Türsteuerung im Automatik-Betrieb === | === Türsteuerung im Automatik-Betrieb === | ||

Die Sensorsignale "Tageslichtaufnahme" und "Uhrzeit" werden jeweils mit den Funktionen '''GetHelligkeit''' und '''GetZeit''' erfasst. Das Signal wird | Die Sensorsignale "Tageslichtaufnahme" und "Uhrzeit" werden jeweils mit den Funktionen '''GetHelligkeit''' und '''GetZeit''' erfasst. Das Signal wird anschließend in das [https://wiki.hshl.de/wiki/index.php/SmartFarm#Tageslichtabfrage_mit_Hysterese Helligkeitszustand]-Statediagramm weitergegeben. | ||

Das Statediagramm wird | Das Statediagramm wird Auskunft darüber geben, ob es draußen hell oder dunkel ist. Das Zeitsignal wird in dem Zustand "[https://wiki.hshl.de/wiki/index.php/SmartFarm#Zeiterfassung_f.C3.BCr_die_T.C3.BCrsteuerung Zeiterfassung für die Tür]"-Statediagramm geführt. Dieser gibt Auskunft darüber, ob das Subsystem ausführbar ist. Anhand beider Signale wird die durchzuführende Aktion gemäß dem [https://wiki.hshl.de/wiki/index.php/SmartFarm#T.C3.BCrstatus_-_Automatikbetrieb Türstatus]-Statediamme entschieden. Die Funktion '''Türsteuerung''' sammelt | ||

zusätzlich Daten von dem Ultraschallsensor, damit der Motor und damit die Tür rechtzeitig anhält. | zusätzlich Daten von dem Ultraschallsensor, damit der Motor und damit die Tür rechtzeitig anhält. | ||

| Zeile 1.040: | Zeile 1.039: | ||

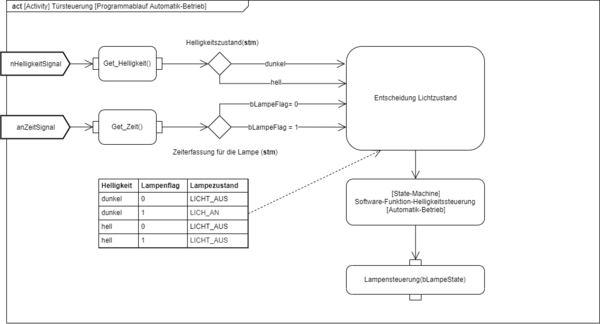

=== Helligkeitssteuerung im Automatik-Betrieb === | === Helligkeitssteuerung im Automatik-Betrieb === | ||

Analog | Analog zur Türsteuerung existiert die Lichtsteuerung. | ||

[[Datei:PAP_Helligkeitssteuerung_AE_Gruppe_1_8.png|mini|600px|links|'''Abb. 38''': State Machine - Betriebsmodis des Stall-Systems]] | [[Datei:PAP_Helligkeitssteuerung_AE_Gruppe_1_8.png|mini|600px|links|'''Abb. 38''': State Machine - Betriebsmodis des Stall-Systems]] | ||

| Zeile 1.052: | Zeile 1.051: | ||

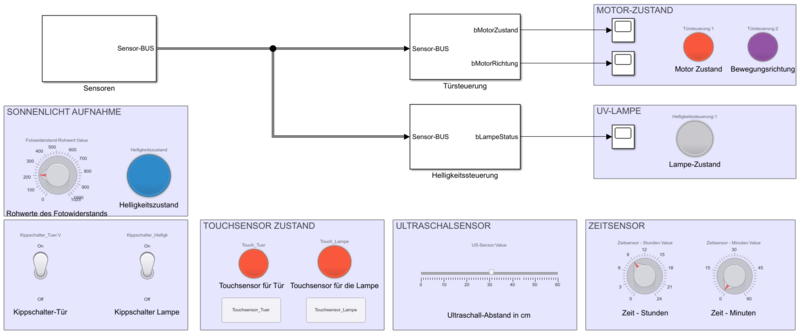

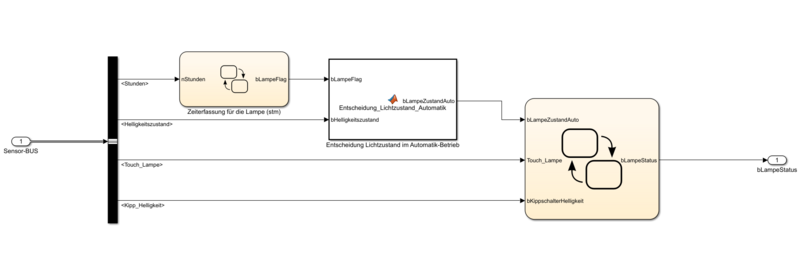

Für die Modellierung wird MATLAB/Simulink verwendet. Zu sehen sind die verschiedenen Teile der Softwarearchitektur mit der Sensorsignalaufbereitung. Dazu zählt der Sensorblock, beide Steuerungsfunktionen und <br> | Für die Modellierung wird MATLAB/Simulink verwendet. Zu sehen sind die verschiedenen Teile der Softwarearchitektur mit der Sensorsignalaufbereitung. Dazu zählt der Sensorblock, beide Steuerungsfunktionen und <br> | ||

die Aktuatorausgabe. Im C/C++-Code wird diese Ausgabe in einer eigenen Klasse programmiert. Aufgrund der Benutzerfreundlichkeit | die Aktuatorausgabe. Im C/C++-Code wird diese Ausgabe in einer eigenen Klasse programmiert. Aufgrund der Benutzerfreundlichkeit | ||

wurde die Sensoreingabe mit dem MATLAB-Dashboard realisiert. Dadurch kann der Entwickler den Code einfach programmieren und verschiedene Zustände simulieren und testen. | wurde die Sensoreingabe mit dem MATLAB-Dashboard realisiert. Dadurch kann der Entwickler den Code einfach programmieren und verschiedene Zustände simulieren und testen. | ||

| Zeile 1.389: | Zeile 1.388: | ||

| Seil über die Umlenkrolle richtig einrollen | | Seil über die Umlenkrolle richtig einrollen | ||

| PWM-Signal über H-Bridge schicken | | PWM-Signal über H-Bridge schicken | ||

| Hochheben und | | Hochheben und Senken der Tür je 1 Sek. | ||

| Hochheben und | | Hochheben und Senken der Tür je 1 Sek. | ||

| i. O. | | i. O. | ||

| | | | ||

| Zeile 1.833: | Zeile 1.832: | ||

= Zusammenfassung = | = Zusammenfassung = | ||

Das Projekt "SmartFarm" ist aus langjähriger Beobachter der Hühnerhaltung als ein reales System entstanden. Durch das manuelle Öffnen und Schließen der Tür ist der Halter täglich morgens und abends an den Hühnerstall gebunden. Durch die automatische Türsteuerung erreicht der Tierhalter ein hohes Maß an Flexibilität. Des | Das Projekt "SmartFarm" ist aus langjähriger Beobachter der Hühnerhaltung als ein reales System entstanden. Durch das manuelle Öffnen und Schließen der Tür ist der Halter täglich morgens und abends an den Hühnerstall gebunden. Durch die automatische Türsteuerung erreicht der Tierhalter ein hohes Maß an Flexibilität. Des Weiteren wurde die Beobachtung gemacht, dass die Legeleistung in der dunklen Jahreszeit stark abnimmt. Dieser Entwicklung kann mit einer Tageslichtlampe angeschlossen an eine Lichtsteuerung entgegen gewirkt werden. | ||

=== Lessons Learned === | === Lessons Learned === | ||

Für die Entwicklung des Projekts | Für die Entwicklung des Projekts wurden hauptsächlich drei Bereiche benötigt: | ||

* Software | * Entwicklung der Software | ||

* Hardware | * Entwicklung der Hardware | ||

* Konstruktion | * Entwicklung der Konstruktion und Mechanik | ||

Die Software | Die entwickelte Software sollte folgende Anforderungen erfüllen: | ||

* Anpassbarkeit bzw. Adaptierbarkeit | * Anpassbarkeit bzw. Adaptierbarkeit | ||

* Skalierbarkeit | * Skalierbarkeit | ||

| Zeile 1.925: | Zeile 1.924: | ||

| 17.11.2020 | | 17.11.2020 | ||

* Messung an verschiedenen Tagen durchführen mit vielen und wenigen Sonnenstunden | * Messung an verschiedenen Tagen durchführen mit vielen und wenigen Sonnenstunden | ||

* Messung mit | * Messung mit Kunststoffkuppe testen | ||

|- | |- | ||

| | | 5 | ||

| 1 | | 1 | ||

| Programmablaufplan | | Programmablaufplan | ||

| Zeile 1.941: | Zeile 1.940: | ||

|- | |- | ||

| | | 6 | ||

| 2 | | 2 | ||

| Simulationsmodell | | Simulationsmodell | ||

| Zeile 1.954: | Zeile 1.953: | ||

|- | |- | ||

| | | 7 | ||

| 1 | | 1 | ||

| Hardware-Entwurf | | Hardware-Entwurf | ||

| Zeile 1.967: | Zeile 1.966: | ||

|- | |- | ||

| | | 8 | ||

| 1 | | 1 | ||

| Software-Entwurf | | Software-Entwurf | ||

| Zeile 1.980: | Zeile 1.979: | ||

|- | |- | ||

| | | 9 | ||

| 1 | | 1 | ||

| Verhaltenmodellierung | | Verhaltenmodellierung | ||

| Zeile 1.996: | Zeile 1.995: | ||

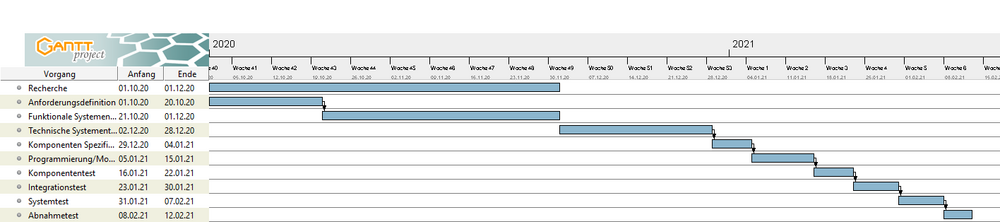

==== Gannt Chart ==== | ==== Gannt Chart ==== | ||

Zur Strukturierung des zeitlichen Projektablaufs wurde das V-Modell anhand des folgenden Gantt-Diagramms in Abbildung 51 umgesetzt. | |||

[[Datei:Gannt_AE_Gruppe_1_8.png|mini|1000px|links|'''Abb. 49''': State Machine - Betriebsmodis des Stall-Systems]] | [[Datei:Gannt_AE_Gruppe_1_8.png|mini|1000px|links|'''Abb. 49''': State Machine - Betriebsmodis des Stall-Systems]] | ||

<br clear=all> | <br clear=all> | ||

| Zeile 2.013: | Zeile 2.015: | ||

=== Systeminstallation und Verbesserung der Hilfsplatine === | === Systeminstallation und Verbesserung der Hilfsplatine === | ||

Beim Einbau des Gesamtsystems in das entsprechende Gehäuse wurden weitere Herausforderungen erkannt. Durch den modularen Systemaufbau können alle Sensoren und Aktoren auch im Stall schnell und einfach ausgetauscht oder umgesteckt werden. Dennoch nehmen die verwendeten Jumperkabel sehr viel Platz ein und stellen eine lose Verbindung dar. Beim Versuch des Umbaus lösen sich die Anschlüsse der Sensoren, Aktoren oder der Platine bereits bei kleinen Belastungen. Diese Fehlerquelle kann mit einer direkt verlöteten Leiterplatine (PCB) vermieden werden. Die Darstellung der Schaltpläne ist in den folgenden Abbildung 50, 51 und 52 dargestellt. Die restlichen Modulkomponente können durch Schraubverbindungen einfach vom Prototypen in den Stall umgebaut werden. | |||

<gallery class="left" caption=" " widths="300" heights="300"> | <gallery class="left" caption=" " widths="300" heights="300"> | ||

| Zeile 2.023: | Zeile 2.025: | ||

=== Ausblick auf die weiteren Subsysteme === | === Ausblick auf die weiteren Subsysteme === | ||

Neben der Implementierung der beiden Subsysteme der Helligkeits- und Türsteuerung (s. SmartLight und SmartDoor) besteht die Möglichkeit, die weiteren Subsysteme aus dem eingangs eräuterten Brainstorming aus Abbildung 2 umzusetzen. Die weiteren Subsysteme aus der Abbildung 50 werden modulweise implementiert. Dadurch wird der Automatisierungsgrad des Hühnerstalls weiter erhöht und die Tierhaltung für den Halter weiter erleichtert. | Neben der Implementierung der beiden Subsysteme der Helligkeits- und Türsteuerung (s. SmartLight und SmartDoor) besteht die Möglichkeit, die weiteren Subsysteme aus dem eingangs eräuterten Brainstorming aus Abbildung 2 umzusetzen. Die weiteren Subsysteme aus der Abbildung 50 werden modulweise implementiert. Dadurch wird der Automatisierungsgrad des Hühnerstalls weiter erhöht und die Tierhaltung für den Halter weiter erleichtert. Weitere Videos werden auf dem [https://www.youtube.com/watch?v=d51bS0bcJSA YouTube] Kanal zeitnah erscheinen. | ||

[[Datei:Brainstorming Aublick_AE_Gruppe_1_8.png|mini|1000px|links|'''Abb. 53''': Fokus auf weitere Subsysteme]] | [[Datei:Brainstorming Aublick_AE_Gruppe_1_8.png|mini|1000px|links|'''Abb. 53''': Fokus auf weitere Subsysteme]] | ||

| Zeile 2.031: | Zeile 2.033: | ||

* Projektmanagement | * Projektmanagement | ||

* Anwendung des V-Modells | |||

* Systems Engineering | * Systems Engineering | ||

* Software Engineering | * Software Engineering | ||

| Zeile 2.040: | Zeile 2.043: | ||

* innovative- und additive Fertigung (3D-Druck) | * innovative- und additive Fertigung (3D-Druck) | ||

* mechanische Konstruktionen auslegen und aufbauen | * mechanische Konstruktionen auslegen und aufbauen | ||

* mechanische Berechnungen | |||

* elektrotechnische Berechnungen | * elektrotechnische Berechnungen | ||

* Layout von Leiterplatten/Platinen (PCB) | * Layout von Leiterplatten/Platinen (PCB) | ||

| Zeile 2.048: | Zeile 2.052: | ||

== YouTube Video == | == YouTube Video == | ||

{{#ev:youtube|https://www.youtube.com/watch?v= | {{#ev:youtube|https://www.youtube.com/watch?v=yzaUWs2E_Lc|800px|left}} | ||

<br clear=all> | <br clear=all> | ||

Aktuelle Version vom 14. Februar 2021, 23:04 Uhr

Autoren: Isaac Mpidi Bita, Dominik Hermelingmeier

Betreuer: Prof. Göbel

→ zurück zur Übersicht: WS 20/21: Angewandte Elektrotechnik (BSE)

Einleitung

Diese Arbeit wurde im Rahmen der Veranstaltung "Angewandte Elektronik" im Masterstudiengang "Business and Systems Engineering" (BSE/BaSE) angefertigt. Es werden folgende Ziele verfolgt:

- Auswertung von Sensorinformationen

- Ansteuerung von verschiedenen Sensoren und Aktuatoren

- Verarbeitung von Signalen im Rahmen der Mess- und Regelungstechnik mit einem Microcontroller

Die Veranstaltung wird mit einem mechatronischen Projekt begleitet, welches die folgenden Phasen beinhaltet:

- Projektplanung und Schaltungsentwurf

- Beschaffung der Bauteile und Materialien

- Entwicklung (z. B. Platinenlayout) und Fertigung mit anschließender Inbetriebnahme

- Projektdemonstration, -abnahme und -dokumentation

Heutzutage spielt das Konzept "SMART" eine wichtige Rolle in zahlreichen alltäglichen Bereichen. In der Landwirtschaft gewinnt der Einsatz moderner Techniken, genauer gesagt Informations- und Kommunikationssysteme, immer mehr an Bedeutung. Diese Revolution wird in dem Bereich als Landwirtschaft 4.0 bezeichnet. Im Rahmen des Moduls "Angewandte Elektrotechnik" ist das Projekt SmartFarm entstanden.

Das Projekt SmartFarm verfolgt das Ziel, mit Sensorsystemen und Aktuatoren die Tierhaltung im Einklang mit den Tieren zu erleichtern und zu optimieren. Sie lassen sich zu den fünf Oberpunkten SmartLight, SmartDoor, SmartTracking, SmartFeed, SmartWater und SmartClimate zusammenfassen. SmartLight bezieht sich auf die Helligkeitssteuerung im Stall und SmartDoor auf die Türsteuerung. SmartTracking umfasst die Positionserfassung der Tiere. SmartFeed und SmartWater beziehen sich auf die Versorgung der Tiere. Klimatische Daten werden im Gebiet SmartClimate sowohl für den Stall als auch für die Legenester zur Überwachung des Lege- und Brutverhaltens ermittelt. Ein perfektes System erfordert die Zusammenarbeit zwischen den Bereichen. Verschiedene Möglichkeiten für die Umsetzung des Gesamtsystems mit den Teilsystemen sind in dem Brainstorming in Abbildung 2 visualisiert.

Der Fokus dieses mechatronischen Projekts liegt auf den Teilsystemen der Tür- (s. SmartDoor) und Helligkeitssteuerung (s. SmartLight) in einem Hühnerstall (s. Abbildung 3). Zudem besteht die Möglichkeit, sowohl die Tür als auch die Lampe manuell anzusteuern. Ein geschlossener Stall schützt die Hühner über Nacht vor Raubtieren. Die Türsteuerung verschafft dem Tierhalter Unabhängigkeit und Flexibilität beim Öffnen und Schließen der Tür. Aus der Lampensteuerung resultiert eine erhöhte Legeleistung in der dunklen Jahreszeit durch einen künstlich verlängerten Tag.

Istsituation

Für einen ersten Eindruck ist der Stall (Istsituation) in den folgenden Bilder 4 und 5 dargestellt.

-

Abb. 4: Hühnerstall hinten

-

Abb. 5: Hühnerstall hinten

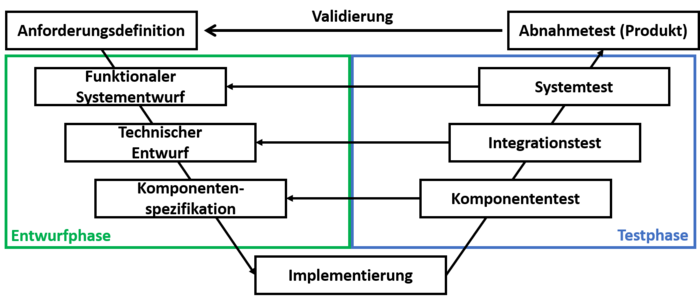

V-Modell als Vorgehensmodell

Das V-Modell ist ein Prozessmodell zur Systementwicklung. Dieses Modell wird für die Entwicklung des Projekts "SmartFarm" verwendet und gliedert sich schwerpunktmäßig in die Entwurfsphase, Implementierung und Testphase. Das Ergebnis bzw. Ziel ist ein fertiges Produkt (s. Abbildung 6). Das V-Modell wird für die Systementwicklung aus den folgenden Gründen ausgewählt [2]:

- Klare Projektstruktur mit Qualitätsgewährleistung

- bessere Planbarkeit durch fest vorgegebene Rollen, Strukturen und Ergebnisse

- Verbesserung der Kommunikation zwischen den Beteiligten

- Zusammenspiel von Konzipierung und Qualitätssicherung

- Verbesserung der Projektdokumentation

Die Meilensteine dieses Projektes sind gemäß der Prozessschritte im V-Modell definiert und lauten:

- Anforderungsdefinition

- Funktionaler Entwurf

- Technischer Systementwurf

- Komponentenspezifikation

- Programmierung

- Komponententest/Unittest

- Integrationstest/ Modultest

- Systemtest

- Abnahmetest

Anforderungsmanagement

Allgemeine Projektanforderungen

- Entwurf eines mechatronischen Systems für die Helligkeit- und Türsteuerung eines Hühnerstalls

- Erfassung der Helligkeit bzw. der Zeit für die Öffnung der Tür

- Erfassung der Helligkeit bzw. der Zeit für die Helligkeitsteuerung

- Erarbeiten einer alternativen Lösung für die manuelle Türsteuerung (unabhängig von der Helligkeit)

- Vorstellung und Erarbeiten eines Konzepts für eine geregelte Bewegung der Tür

- Erarbeitung eines Systems für die Energieversorgung

- Softwareentwicklung nach HSHL Standard in SVN

Lastenheft

Detaillierte Anforderungen werden in einem Lastenheft in Form einer Excel-Tabelle zusammengefasst. Diese gliedert sich entsprechend des SysML-Standards in die folgenden Punkte:

- Projektziel

- Functional Requirements

- Physical Requirements

- Usability Requirements

- Business Requirements

- Performance Requirements

- Non-functional Requirements

- Extended Requirements

- Meilensteinen

| ID | Typ (I = Info, A = Anforderung) | Kapitel | Inhalt | Ersteller | Datum |

|---|---|---|---|---|---|

| REQ-000 | I | 0 | Projektziel | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| REQ-001 | A | 0.1 | Mit Sensorsystemen und Aktuatoren wird die Tierhaltung im Einklang mit den Tieren erleichtert und optimiert. | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| REQ-100 | I | 1 | Functional Requirements | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| REQ-110 | A | 1.1 | Ein mechatronisches System für die Helligkeits- und die Türsteuerung muss entworfen werden. | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| REQ-140 | A | 1.3 | Der Zustand der Tür und der Lampe darf nur an bestimmten Zeiten im Automatik-Betrieb geändert werden. | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| REQ-150 | A | 1.4 | Die Tür muss bei ausreichender Außenhelligkeit aufgehen und bei Dunkelheit wieder schließen. | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| REQ-200 | I | 2 | Physical Requirements | I. Mpidi Bita & D. Hermelingmeier | 02.05.2020 |

| REQ-210 | A | 2.1 | Ein Gehäusekonzept muss erarbeitet werden. | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| REQ-210 | A | 2.2 | Der ausgewählte Motor muss die Tür heben können. | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| REQ-230 | A | 2.3 | Die Masse der Tür darf ein Gewicht von 5 kg nicht überschreiten. | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| REQ-240 | A | 2.4 | Die Länge des Seils muss eine komplette Öffnung bzw. Schließung der Tür ermöglichen. | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| REQ-250 | A | 2.5 | Die Zugfestigkeit des Seils muss dem Heben und Senken der Holztür standhalten. | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| REQ-300 | I | 3 | Usability Requirements | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| REQ-310 | A | 3.1 | Eine alternative Lösung zur manuellen Ansteuerung muss angeboten werden. | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| REQ-311 | A | 3.1 | Es muss eine Möglichkeit bestehen, jederzeit die Tür zu öffnen bzw. zu schließen. | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| REQ-312 | A | 3.2 | Es muss eine Möglichkeit bestehen, jederzeit die Beleuchtung an- bzw. auszuschalten. | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020

|

| REQ-400 | I | 4 | Business Requirements | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| REQ-500 | I | 5 | Performance Requirement | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| REQ-520 | A | 5.2 | Der Motor darf sich maximal mit einer Geschwindigkeit von 9 rpm (rounds per minute) drehen. | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| REQ-600 | I | 6 | Non functional Requirement | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| REQ-610 | A | 6.1 | Toolanforderungen | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| REQ-611 | A | 6.1.1 | Das Projekt geht bei der Entwicklung nach dem V-Modell vor. | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| REQ-613 | A | 6.1.3 | Als Versionsverwaltungstool wird SVN oder Git eingesetzt. | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| REQ-620 | A | 6.2 | Qualitätssicherung | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| REQ-620 | A | 6.2 | Sowohl für die implementierte Software als auch für die Modelle müssen

geeignete Tests erstellt werden:

|

I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| REQ-700 | I | 7 | Extended Requirement | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| REQ-720 | A | 7.2 | Die echte Uhrzeit muss für die Ansteuerung erfasst werden. | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| REQ-800 | I | 7 | Meilensteine | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| REQ-810 | A | 8.1 | Erstellung des Lastenhefts | I. Mpidi Bita & D. Hermelingmeier | 05.05.2020 |

| 044 | A | 4.2 | Funktionaler und technischer Systemplan | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| 045 | A | 4.3 | Komponentenspezifikationen | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| 046 | A | 4.4 | Simulink/Modell und MATLAB-Parameterdatei und C++-Code | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| 047 | A | 4.5 | Komponententest in der Form eines Unittestberichts | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| 048 | A | 4.6 | Integrationstest in der Form eines Modultestberichts | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| 049 | A | 4.7 | Systemtest in der Form eines Systemtestberichts | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

| 049 | A | 4.7 | Abnahmetest in der Form eines Wiki-Artikels | I. Mpidi Bita & D. Hermelingmeier | 20.10.2020 |

Tab.1: Auszug aus dem Lastenheft

Funktionaler Systementwurf

Der funktionale Systementwurf beinhaltet drei wesentliche Abschnitte:

- FE-Gesamtsystem

- Softwarearchitektur

- Hardwarearchitektur

Aus diesem Entwurf wird eine BOM bzw. Stückliste der Bauteile für die Realisierung des Projektes ermittelt.

Gesamtsystem

Das Projekt "SmartFarm" gliedert sich gemäß Abbildung 7 in mehrere Bestandteile. Bei diesem Entwurf ist das Ziel das System in der Funktionalität abzugrenzen und

einen Projektrahmen zu definieren. Das Stallsystem/Gesamtsystem besteht aus zwei Subsystemen/Teilsystemen. In diesem Projekt wird die Helligkeits- und die Türsteuerung betrachtet (s. Abbildung 7 unten).

Bei der Helligkeitssteuerung wird eine Tageslichtlampe bei Dunkelheit für ausreichend Helligkeit im Stall sorgen. Wesentliche Anforderungen der Helligkeitssteuerung sind in der REQ-140 beschrieben. Das zweite Subsystem ist die Türsteuerung. Hier soll die Tür automatisch entsprechend REQ-110, REQ-230, REQ-240, REQ-250 und REQ-520 hoch und runterfahren. Beide Systeme sind sowohl abhängig von der realen Zeit als auch von Außenhelligkeit.

Softwarearchitektur

Im Folgenden wird die Softwarearchitektur des Systems beschrieben. Die Software spielt bei Embedded (eingebetteten) -Systemen eine wesentliche Rolle. Das Ziel hierbei ist die klare

und funktionsbasierte Abgrenzung von verschiedenen Softwarekomponenten. Diese Anforderungen basieren auf dem Einsatz von objektorientierter Programmierung.

Änderungen im Laufe des Projekts lassen sich einfach und schnell in die Software einbringen.

Die Softwarearchitektur besteht aus folgenden Elementen:

- Main-Funktion

- Signalaufbereitung: Schnittstelle zwischen Sensoren und Software

- Aktuatorausgabe: Schnittstelle zwischen Software und Aktuatoren

- Türsteuerung

- Helligkeitssteuerung

Die Klasse "Signalaufbereitung" bezieht sich auf die Sensoren des Systems. Hier werden die verschiedenen Sensoren beim Systemstart initialisiert. Während des Systembetriebs

werden alle Sensorsignale aufgenommen und zur Verfügung gestellt. Die Klasse "Aktuatorausgabe" leitet die Befehle an die Aktuatoren weiter. Die eigentlichen Automatisierungs-

funktionen werden in der jeweiligen Klasse "Tür- und Helligkeitssteuerung" zusammen gebracht. Die Main-Funktion ist das Herzstück des Programms. Hier wird der Programmabfluss durch Verweise

und verschiedene Funktionsaufrufe gesteuert.

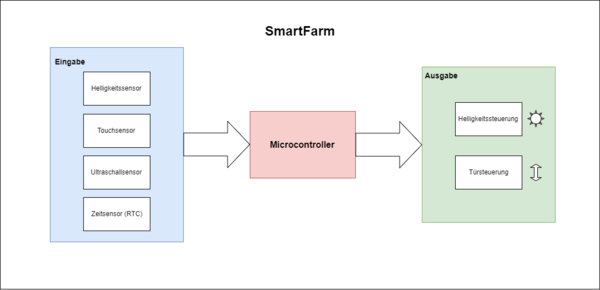

Hardwarearchitektur

Eingabe bzw. Sensoren:

- LDR: Helligkeitsaufnahme

- Touch-Sensor: Manuelle Ansteuerung der Tür und der Lampe

- Ultraschallsensor: Erfassung der Türposition

- Kippschalter: Wechsel vom Betriebsmodus

- RTC-Sensor: Angabe der echten Uhrzeit

Mikrocontroller: Systemsteuereinheit

Ausgabe bzw. Aktuatoren:

- UV-Lampe: erzeugt künstliches Tageslicht im Stall

- Motor: öffnet oder schließt die Tür

Stückliste

Technischer Systementwurf

Im technischen Systementwurf (s. Abbildung 10) wird der Systemplan entworfen. Dabei werden die Komponenten und Schnittstellen in den einzelnen Modulen festgelegt. Der Entwurf lässt sich weiter in Hardware (s. Abbildung 10) und Software (s. Abbilung 11) unterteilen.

TE-Software

TE-Hardware

Software-Hardware-Schnittstelle

Die Hardware-Software-Schnittstellen sind die Module "Sensorsignalaufbereitung" und "Aktuatorausgabe". Damit die Software das richtige Element steuert, wird eine sogenannte Parameter-Datei erstellt.

In dieser ist der Anschluss der Pins an die Bauteile festgelegt.

#ifndef Parameter_h #define Parameter_h #include "Arduino.h" // **************************************************************** // H-Brige // **************************************************************** #define _HBRIDGE_PWM_ENA_PIN_ 10 #define _HBRIDGE_DIG_IN1_PIN_ 9 #define _HBRIDGE_DIG_IN2_PIN_ 8 // ***************************************************************** // Ultraschall-Sensor // ***************************************************************** #define _US_DIG_TRIG_PIN_ 7 #define _US_DIG_ECHO_PIN_ 6 // ***************************************************************** // Touch-Sensoren // ***************************************************************** #define _TOUCH_DIG_TUER_PIN_ 3 #define _TOUCH_DIG_LAMPE_PIN_ 4 // ***************************************************************** // Fotowiderstand // ***************************************************************** #define _FOTOWIDERSTAND_ANA_PIN_ A0 // ***************************************************************** // Kippschalter // ***************************************************************** #define _KIPPSCHALTER_DIG_TUER_PIN_ 12 #define _KIPPSCHALTER_DIG_LAMPE_PIN_ 13 // ***************************************************************** // Relais // ***************************************************************** #define _RELAIS_DIG_LAMPE_PIN_ 5 // ***************************************************************** // Real-Time-Clock-Sensor // ***************************************************************** // #define _RTC_ANA_SDA_PIN_ A4 // #define _RTC_ANA_SCL_PIN_ A5 #endif

Komponentenspezifikation

Bei der Komponentenspezifikation werden die Aufgaben und das Verhalten jeder Komponente definiert. Darüber hinaus wird der innere Aufbau mit den Schnittstellen jeder Komponente festgestellt.

Der Aufbau gliedert sich in die Software- und Hardwarespezifikationen.

Softwarespezifikationen

Betriebsmodis - Stallsystem

Wird das System mit Spannung versorgt und eingeschaltet, befindet sich das System im Betriebszustand. Es kann zwischen einem automatischen und manuellen Betrieb gewählt werden. Der Zustandsübergang wird durch

einen Kippschalter gewährleistet. Beide Systeme sind unabhängig voneinander implementiert. Das heißt, dass die Tür auch manuell runtergefahren werden kann, wenn sich die Lichtsteuerung im automatischen Zustand befindet. Leuchtet das Lämpchen am Kippschalter, befindet sich das jeweilige Subsystem im Modus "Automatik". Dies ist in Abbildung 47 im Ergebnis dargestellt.

Tageslichtabfrage mit Hysterese

Die Tageslichtabfrage gibt den Status der Außenhelligkeit an. Als Status existiert "Hell" [1] oder "Dunkel" [0] in Abhängigkeit von einem Schwellwert.

Zur Schwellwertbildung wurden mehrere Helligkeitsmessungen direkt im Stall ausgeführt. Der Helligkeitswert ist abhängig vom Wetter (Sonnenstand, Bewölkung etc.). In dem Diagramm 14 unten sieht man die Helligkeitswerte über die Zeit an einem bewölkten Tag aufgetragen. Für einen perfekten Schwellwert werde die Werte der verschiedenen Tage verglichen. Bei diesen Systemanforderungen liegt ein geeigneter Schwellwert bei 300 mit einer Hysterese (Offset) von 50.

Spezifikation der Türsteuerung

Im Folgenden werden alle Zustandsverhalten der Türsteuerung dargestellt.

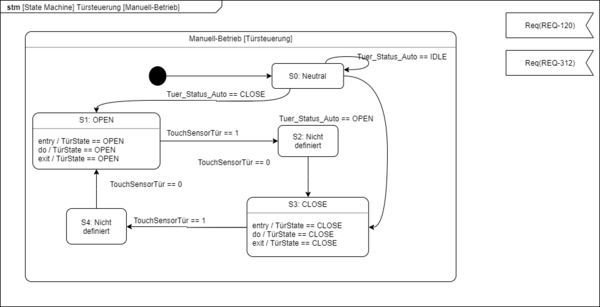

Türstatus - Manuell-Betrieb

Hier handelt es sich um die Türsteuerung im manuellen Betrieb. Der Zustandswechsel wird anhand des Tür-Touch-Sensors ausgeführt.

Zeiterfassung für die Türsteuerung

Im Automatikbetrieb darf sich die Tür nur an bestimmten Zeiten bewegen. Eine Bewegung der Tür ist ausschließlich zwischen 5 Uhr und 23 Uhr möglich. Außerhalb dieser Zeitspanne darf sich die Tür im Automatikbetrieb nicht bewegen.

Türstatus - Automatikbetrieb

Im Automatikbetrieb muss die Tür bei ausreichender Dunkelheit zufahren und bei ausreichender Helligkeit wieder auffahren. Die (untere bzw. obere) Position der Tür wird anhand eines Ultraschallsensors erkannt.

Der Zustand der Tür wird anhand der folgenden Definition bestimmt:

| Helligkeitszustand | Zeitflag | Türbewegung |

|---|---|---|

| dunkel | Tür darf sich bewegen | Bewegung nach unten |

| dunkel | Tür darf sich nicht bewegen | - |

| hell | Tür darf sich bewegen | Bewegung nach oben |

| hell | Tür darf sich nicht bewegen | - |

Spezifikation der Lampensteuerung

Im Folgenden wird das Zustandsverhalten der Helligkeitssteuerung dargestellt.

Lampenstatus - manueller Betrieb

Hier handelt es sich um die Helligkeitssteuerung im manuellen Betrieb. Der Zustandswechsel wird mit dem Lampe-Touch-Sensor ausgeführt.

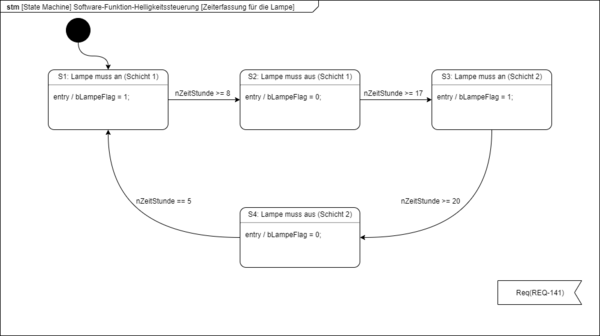

Zeiterfassung für die Helligkeitssteuerung

Im Automatikbetrieb geht das Licht nur zu bestimmten Zeiten an. Im Stall muss es ganzjährig von mindestens 7 Uhr bis mindestens 19 Uhr hell sein (s. REQ 141).

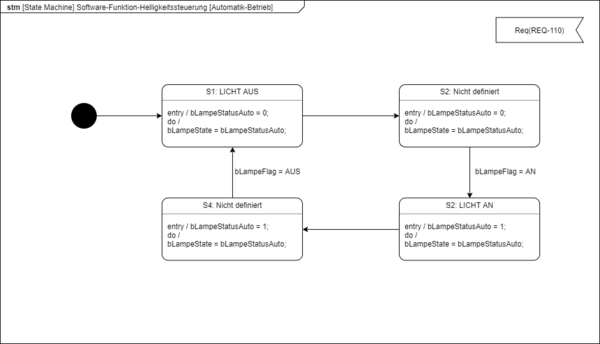

Lampenstatus - Automatikbetrieb

Die Lampensteuerung bzw. Helligkeitssteuerung im Automatikbetrieb ergibt die folgenden Zustände. Die Lampe darf nur angehen, wenn es dunkel genug ist (s. Schwellwert) und das Lampenflag auf dem vorherigen Zustandsdiagramm ist.

| Helligkeitszustand | Lampenflag | Türbewegung |

|---|---|---|

| dunkel | 0 | Licht aus |

| dunkel | 1 | Licht an |

| hell | 0 | Licht aus |

| hell | 1 | Licht aus |

Hardwarespezifikationen

In den folgenden Tabellen werden die Hardware-Komponentenspezifikationen von einigen wichtigen Hardware-Komponenten aufgeführt.

DC Motor

| ID | Kapitel | Inhalt |

|---|---|---|

| KS-MO-000 | 1 | Aufgabe |

| Öffnen und Schließen der Tür über eine Seilwinde | ||

| KS-MO-001 | 2 | Schnittstelle |

| Ansteuerung über die H-Bridge | ||

| KS-MO-002 | 3 | Technische Daten |

| DC-Motor | ||

| 12 V Spannungsversorgung | ||

| Geschwindigkeit: 6 rpm | ||

| Dauerstrom = 0,82 A; Leerlaufstrom = 0,12 A |

Ultraschallsensor

| ID | Kapitel | Inhalt |

|---|---|---|

| KS-US-000 | 1 | Aufgabe |

| Abstandsmessung zur Tür und Bestätigung der Türposition | ||

| KS-US-001 | 2 | Schnittstelle |

| VCC | ||

| Trig | ||

| Echo | ||

| GND | ||

| KS-US-002 | 3 | Technische Daten und Messverfahren |

| Triangulation | ||

| Laufzeit | ||

| KS-US-003 | 4 | Berechnung |

| Messung der Entfernung über Ultraschallwellen |

LDR-Fotowiderstand

| ID | Kapitel | Inhalt |

|---|---|---|

| KS-LDR-000 | 1 | Aufgabe |

| Tageslicht bzw. Helligkeitsaufnahme | ||

| KS-LDR-001 | 2 | Schnittstelle |

| KS-LDR-002 | 3 | Technische Daten und Messverfahren |

| Widerstandsmessung | ||

| KS-LDR-003 | 4 | Berechnung |

| Gleichung des Spannungsteilers aufstellen |

RTC-Zeitsensor

| ID | Kapitel | Inhalt |

|---|---|---|

| KS-RTC-000 | 1 | Aufgabe |

| Messung der echten Uhrzeit in Stunden | ||

| KS-LDR-001 | 2 | Schnittstelle - Pins |

| VCC | ||

| GDN | ||

| SDA - Serial Data Pin | ||

| SCL - Serial Clock Pin | ||

| SQW - Square Wave Output Pin | ||

| 32K - 32 K Oscillator |

Implementierung

In diesem Abschnitt erfolgt die Softwareumsetzung. Hierfür wird zunächst ein Programmablaufplan erstellt. Des Weiteren wird das Gesamtsystem im MATLAB/Simulink modelliert. Abschließend erfolgt

das Codieren mit der Hochsprache C/C++.

Mechanik und Konstruktion

Das Gesamtsystem wird direkt im Hühnerstall implementiert. Diese Umweltbedingungen bestimmen die Anforderungen an das System. Die verwendeten Aktoren und Sensoren müssen für eine lange Lebensdauer und eine fehlerfreie Funktionalität vor Staub und Schmutz geschützt werden. Diesbezüglich wurde ein Gehäuse konstruiert, dass die verwendete Schaltung und die Bauteile schützt (s. Anhang). Die additive Fertigung erfolgte in einem 3D-Drucker vom Hersteller AnyCubic der Hochschule Hamm-Lippstadt.

Gesamtsystem

Alle Bauteile werden in einem schützenden Gehäuse an der Stallwand positioniert. Dazu zählen der Arduino, die Platinen, der RTC-Sensor, das Relais und die H-Bridge. Der Deckel ist durch Stifte mit der Boxunterseite verbunden und kann schnell und flexibel abgenommen werden, um am System zu operieren. Öffnungen am Gehäuse dienen zum Anschluss der außen liegenden Sensoren und Aktoren (Schnittstelle).

-

Abb. 21: Konstruktion: Gehäuse für das Gesamtsystem

-

Abb. 22: Gehäuse für das Gesamtsystem

Arduino

Auch der Arduino wird durch ein Gehäuse[3] (s. Abbildung 23) geschützt. Alle verwendeten Anschlüsse liegen frei, sodass der Arduino einfach angeschlossen werden kann. Durch den modularen Aufbau kann ein defekter oder anderer Arduino schnell gewechselt bzw. neu angeschlossen werden.

Ultraschallsensor

Das folgende Gehäuse positioniert und schützt den Ultraschallsensor im Hühnerstall (s. Abbildung 24 und 25). Er befindet sich links vom DC Motor. Der innen liegende Sensor wird durch zwei Löcher zum Emittieren der Ultraschallwellen fixiert. Der Deckel ist mit vier Schrauben befestigt.

-

Abb. 24: Konstruktion: Gehäuse für den Ultraschallsensor

-

Abb. 25: Gehäuse für den Ultraschallsensor

Lichtsensor

Für eine perfekte Funktionsausführung muss der Fotowiderstand (LDR) außen am Stallangebracht werden. Dies wird durch die folgende Konstruktion in Abbildung 26 und den fertigen 3D-Druck in Abbildung 27 ermöglicht. Die durchsichtige Plastikkuppe schützt den Sensor vor Staub ohne das Messergebnis zu verfälschen.

-

Abb. 26: Konstruktion: Gehäuse für den Lichtsensor

-

Abb. 27: Konstruktion: Gehäuse für den Lichtschallsensor

Stromversorgung im Stall

Für die Funktionsausführung des Gesamtsystems bedarf es einer Spannungsversorgung der einzelnen Komponenten. Dafür wurden mehrere Steckdosen im Stall angebracht. In Abbildung 28 ist die Verkabelung dargestellt.

DC Motor

Um die Tür bestmöglich anzuheben wurde ein DC-Motor mit einem Schneckengetriebe ausgewählt. Diese Getriebeart verfügt über ein starkes Drehmoment. Die vergleichsweise langsame Drehgeschwindigkeit beträgt 5 rpm (rounds per minute), damit die Tiere beim Schließen der Tür nicht verletzt werden können. Die Funktionsweise ist mit einer Seilwinde zu vergleichen. Der Motor wird mit 12 V von der Hauptplatine betrieben. Die Anbringung und Konstruktion sind in der folgenden Abbildung 29 dargestellt.

Tageslichtlampe

Die Tageslichtlampe sorgt für die Helligkeit im Stall. Mit einer Wellenlänge von 550 nm wir der Tag künstlich verlängert. Die Lame wird über 230 V von der Hauptplatine betrieben.

Kippschalter zur Betriebsauswahl

Über zwei Kippschalter kann der automatische oder manuelle Modus der Licht- und Türsteuerung getrennt ausgewählt werden. Das Lämpchen gibt dem Halter Auskunft über den ausgewählten Modus (s. Abbildung 31). Die Kippschalter werden mit 12 V von der Hauptplatine betrieben. Aufgrund des Spannungswerts sind zwei Spannungsteiler auf der Nebenplatine aufgebracht, damit die 5 V Ausgangsspannung für das Auslesen des Arduinos erreicht werden.

Entwicklung eines Prototypen

Das System wird anhand des V-Modells entwickelt. Um die Entwurf-, Implementierungs- und Testphase bestmöglich umzusetzen, wurde ein Prototyp entwickelt. Dieser bietet die Möglichkeit viele Dinge auszuprobieren und zu testen, bevor die finale Version im Stall eingebaut wird. Dadurch können schnell einfache Fehler (s. "Kinderkrankheiten") entdeckt werden. Der Prototyp wurde erst in Abbildung 32 skizziert und anschließend aufgebaut (s. Abbildung 44).

Entwicklung der Hilfsplatine

Hauptplatine

Um das ganze System modular zu trennen, wird neben den Aktoren und Sensoren auch das Breadbord vom Mikrocontroller getrennt. Alle analogen und digitalen I/O Pins werden auf die Platine übertragen. Es existieren viele VCC 5V und GND Anschlüsse für den Anschluss der Sensoren und Aktuatoren. Zum Anschluss der Tageslichtlampe existiert eine Spannungsversorgung von 230 V und für den Motor von 12 V. Da die 230 V Spannung einen risikoreichen Anschluss darstellt, stellt dies nur eine Übergangslösung dar. Der Motor wird über die zwei Outputs in der Motorschaltung gesteuert. Für die Schaltung der Helligkeitserfassung wird ein Widerstand mit 20 Ohm verwendet, der in der Hilfsplatine direkt mit verlötet ist. Wie eingangs im Brainstorming (s. Abbildung 2) visualisiert, existieren noch weitere Anschlussmöglichkeiten für die Subsysteme im Gesamtsystem "SmartFarm" (s. Reserve). Alle Bestandteile der Platine sind in den folgenden beiden Abbildungen 33 und 34 von der Ober- und Unterseite dokumentiert.

-

Abb. 33: Oberseite der Hauptplatine

-

Abb. 34: Unterseite der Hauptplatine

Nebenplatine

Neben der Hauptplatine wurde eine Nebenplatine für die Kippschalter konstruiert. Die beiden Kippschalter ermöglichen einen Wechsel zwischen dem automatischen und manuellen Betrieb der Lampe und der Tür. Sie werden mit 12 V betrieben. Da der Arduino für die Signalverarbeitung eine Spannung von 5 V benötigt, ist ein Spannungsteiler notwendig. In der Abbildung 35 und 36 ist die Nebenplatine von der Ober- und Unterseite visualisiert.

-

Abb. 35: Oberseite der Nebenplatine

-

Abb. 36: Unterseite der Nebenplatine

Programmablaufplan

Der Programmablaufplan wird mittels eines Activity-Diagramms nach dem SysML-Standard ermittelt.

Türsteuerung im Automatik-Betrieb

Die Sensorsignale "Tageslichtaufnahme" und "Uhrzeit" werden jeweils mit den Funktionen GetHelligkeit und GetZeit erfasst. Das Signal wird anschließend in das Helligkeitszustand-Statediagramm weitergegeben. Das Statediagramm wird Auskunft darüber geben, ob es draußen hell oder dunkel ist. Das Zeitsignal wird in dem Zustand "Zeiterfassung für die Tür"-Statediagramm geführt. Dieser gibt Auskunft darüber, ob das Subsystem ausführbar ist. Anhand beider Signale wird die durchzuführende Aktion gemäß dem Türstatus-Statediamme entschieden. Die Funktion Türsteuerung sammelt zusätzlich Daten von dem Ultraschallsensor, damit der Motor und damit die Tür rechtzeitig anhält.

Helligkeitssteuerung im Automatik-Betrieb

Analog zur Türsteuerung existiert die Lichtsteuerung.

Modellierung und Simulation des Stallsystems in MATLAB-Simulink

Modelle werden verwendet, um die Idee darzustellen. Das Modell ist ein Abbild der Realität. Modelle helfen dabei:

- ein System zu visualisieren,

- ein System zu dokumentieren und

- Programmcode oder einen Coderahmen aus den Modelldaten zu generieren.

Für die Modellierung wird MATLAB/Simulink verwendet. Zu sehen sind die verschiedenen Teile der Softwarearchitektur mit der Sensorsignalaufbereitung. Dazu zählt der Sensorblock, beide Steuerungsfunktionen und

die Aktuatorausgabe. Im C/C++-Code wird diese Ausgabe in einer eigenen Klasse programmiert. Aufgrund der Benutzerfreundlichkeit

wurde die Sensoreingabe mit dem MATLAB-Dashboard realisiert. Dadurch kann der Entwickler den Code einfach programmieren und verschiedene Zustände simulieren und testen.

Implementierung des Stallsystems in C/C++

Bibliotheken-Einbindung und Definition der Variablen

// ******************************************************************************************** // Bibliotheken einbinden // ******************************************************************************************** #include "Parameter.h" #include "Sensor_Signalaufbereitung.h" #include "Tuersteuerung.h" #include "Helligkeitssteuerung.h" #include "Aktuator_Signalausgabe.h" #include "Wire.h" // ******************************************************************************************** // Variablen Definition // ******************************************************************************************** hSENSOR_SIGNAL SenSig; hAKTUATOR_AUSGABE AktSig; hHELLIGKEITSSTEUERUNG Helligkeitssteuerung; hTUERSTEUERUNG Tuersteuerung;

Main-Funktion

//*********************************************************************************************

// SETUP-Funktion:

// the setup function runs once when you press reset or power the board

//*********************************************************************************************

void setup(){

Serial.begin(9600);

Wire.begin();

}

//*********************************************************************************************

// LOOP-Funktion:

// the loop function runs over and over again forever

//*********************************************************************************************

void loop(){

// *************************************************************

// Start - Helligkeitssteuerung

Helligkeitssteuerung.StartHS(SenSig, AktSig);

// *************************************************************

// *************************************************************

// Start - Helligkeitssteuerung

Tuersteuerung.StartTS(SenSig, AktSig);

// *************************************************************

Serial.println(' ');

}

Türsteuerung

class hTUERSTEUERUNG

{

private:

// ************************************************************

// Zeiterfassung für die Türsteuerung (State Machine)

// ************************************************************

bool stmZeitErfassungTuer(unsigned int nStunden);

// ************************************************************

// Entscheidung Türbewegung im Automatik-Betrieb

// ************************************************************************

int Entscheidung_Tuerbewegung_Automatik(bool bTuerFlag, bool bHelligkeitszustand);

// ************************************************************************

// Türsteuerung Manuellen und Automatik-Betrieb (State Machine)

// ************************************************************************

int TuerBetrieb(bool bTuerBewegungAuto, bool bTouchTuer, int nAbstand, bool bKippschalter);

// ************************************************************************

public:

hTUERSTEUERUNG();

// ************************************************************************

// Abfrage Türzustand

// ************************************************************************

int getTuerZustand();

// ************************************************************************

// Abfrage Betrieb

// ************************************************************************

// bool getTuerBetrieb();

// ************************************************************************

// Start-Funktion

// ************************************************************************

void StartTS(hSENSOR_SIGNAL &SenSig, hAKTUATOR_AUSGABE &AktSig);

// ************************************************************************

};

Helligkeitssteuerung

class hHELLIGKEITSSTEUERUNG{

private:

// ************************************************************

// Zeiterfassung für die Helligkeitssteuerung (State Machine)

// ************************************************************

bool stmZeitErfassungLampe(int nStunden);

// ************************************************************

// Entscheidung Lampenzustand im Automatik-Betrieb

// ************************************************************

int Entscheidung_Lampenbewegung_Automatik(bool bLampenFlag, bool bHellZustand);

// ************************************************************************

// Helligkeitssteuerung Manuellen und Automatik-Betrieb (State Machine)

// ************************************************************************

bool LampenBetrieb(bool bLampeZustandAuto, bool bTouch_Lampe, bool bKippschalterHelligkeit);

// ************************************************************************

// *************************************************************************

// Initialisierung der Lampensteuerung

// *************************************************************************

public:

hHELLIGKEITSSTEUERUNG();

// ************************************************************************

// Abfrage Lampenzustand

// ************************************************************************

bool getTuerZustand();

// ************************************************************************

// Start-Funktion

// ************************************************************************

void StartHS(hSENSOR_SIGNAL& SenSig, hAKTUATOR_AUSGABE& AktSig);

// ************************************************************************

};

Sensor-Signalaufbereitung

class hSENSOR_SIGNAL{

private:

// ************************************************************

// Ultraschall-Sensor

// ************************************************************

long Berechnung_Entfernung();

// ************************************************************

// Zeitsensor

// ************************************************************

int leseZeitvomRTC();

public:

// ************************************************************

// Initialisierung alle Sensoren

// ************************************************************

hSENSOR_SIGNAL(){

// Touch-Sensor

pinMode(_TOUCH_DIG_TUER_PIN_, INPUT);

pinMode(_TOUCH_DIG_LAMPE_PIN_, INPUT);

// Ultraschall

pinMode(_US_DIG_ECHO_PIN_, INPUT);

pinMode(_US_DIG_TRIG_PIN_, OUTPUT);

// Fotowiderstand

pinMode(_FOTOWIDERSTAND_ANA_PIN_, INPUT);

nSchwellwert = 300;

nOffset = 50;

StateHelligkeit = S1_DUNKEL;

bHelligkeitszustand = 0;

// Kippschalter

//pinMode(_TOUCH_DIG_TUER_PIN_, INPUT);

};

// ************************************************************

// ***********************************************************

// Abfrage der Sensoren

// ***********************************************************

// Touch-Sensoren

// ***********************************************************

bool getTouchTuer();

bool getTouchLampe();

// ***********************************************************

// Ultraschallsensor

// ***********************************************************

long getAbstand();

// ***********************************************************

// Fotowiderstand

// ***********************************************************

unsigned int getHeligkeitRoh();

bool getHelligkeit();

// ***********************************************************

// Real-Time-Sensor

// ***********************************************************

unsigned int getZeitStunden();

// ************************************************************

// Kippschalter

// ***********************************************************

bool getKippschalterTuer();

bool getKippschalterLampe();

// ************************************************************

};

Aktuator-Signalausgabe

class hAKTUATOR_AUSGABE{

public:

// ************************************************************

// Initialisierung der Aktuatoren

// ************************************************************

hAKTUATOR_AUSGABE(){

pinMode(_RELAIS_DIG_LAMPE_PIN_, OUTPUT);

pinMode(_HBRIDGE_DIG_IN1_PIN_, OUTPUT);

pinMode(_HBRIDGE_DIG_IN2_PIN_, OUTPUT);

pinMode(_HBRIDGE_PWM_ENA_PIN_, OUTPUT);

};

// ************************************************************

// Signalausgabe zu den Aktuatoren

// ************************************************************

// UV-Lampe

// ************************************************************

bool getUVLampeZustand();

void setUVLampeZustand(bool LampenZustand);

// ************************************************************

// Stall Tür

// ************************************************************

int getTuerZustand();

void setTuerZustand(bool bMotorZustand, bool bMotorRichtung);

// ************************************************************

};

Testphase

Komponententest

| Testfall-ID | Testfall-Name | Anforderungs-ID | Vorbedingungen und Eingänge | Aktionen | Erwartetes Ergebnis | Ergebnis | Bewertung | Kommentar |

|---|---|---|---|---|---|---|---|---|

| KT-HW-001 | RTC - Erfassung der echten Uhrzeit | REQ-141, REQ-142, REQ-720, KS-RTC-000 | I2C-Bus verbunden | Messwert lesen | 17 Uhr | 17 Uhr | i. O. | |

| KT-HW-002 | LDR - Helligkeitserfassung vom Tageslicht um 4 Uhr morgens | REQ-111, REQ-112, KS-LDR-000 | Richtige Aufstellung und Berechnung der Spannungsteilergleichung | Messwert auslesen | Hohes Analogsignal nah an 1023 | Hohes Analogsignal nah an 1023 | i. O. | |

| KT-HW-003 | LDR - Helligkeitserfassung vom Tageslicht um 4 Uhr morgens | REQ-111, REQ-112, REQ-150, KS-LDR-000 | Richtige Aufstellung und Berechnung der Spannungsteilergleichung | Messwert auslesen | Niedriges Analogsignal nahe der Null | Niedriges Analogsignal nahe der Null | i. O. | |

| KT-HW-004 | US-Sensor - Distanzmessung in cm | KS-US-000 | Richtige Berechnung der Laufzeit | Messwert auslesen | 10 cm | 10 cm | i. O. | |

| KT-HW-007 | Motor - Öffnen und Schließen einer 5 kg Tür über eine Seilwinde | REQ-001, REQ-230, REQ-250, REQ-520 | Seil über die Umlenkrolle richtig einrollen | PWM-Signal über H-Bridge schicken | Hochheben und Senken der Tür je 1 Sek. | Hochheben und Senken der Tür je 1 Sek. | i. O. |

Tab. 4: Ausschnitt aus Komponententest der Hardwarekomponente

Testphase der Konstruktion und Mechanik im Stall

In dieser Testphase wird die Lampen- und Türsteuerung manuell betätigt und getestet. Die Tageslichtlampe ist hell genug, um den Stall auszuleuchten. Die Führung der Tür bewegt sie problemlos nach oben und unten. Der Motor hat genug Kraft, um die Tür nach oben und unten zu bewegen. Die folgenden beiden Abbildungen 42 und 43 stellen den Aufbau des Testsystems dar.

Integrationstest

Test - Betriebsmoduswechsel Lampensteuerung

using namespace std;

int ZustandLampenbetrieb = S2_AUTOMATIK_BETRIEB_HELLIGKEIT;

int ZustandLampeManuelinnen = S0_NEUTRAL;

bool bLampenStatus = 0;

int ZustandLampeAutomatikinnen = S0_NEUTRAL;

bool LampenBetrieb(bool bLampeZustandAuto, bool bTouch_Lampe, bool bKippschalterHelligkeit);

int main() {

int touch = 0;

int entscheidung;

for (int i = 1; i < 10; i++) {

cin >> entscheidung;

LampenBetrieb(entscheidung, touch, 1);

}

//LampenBetrieb(0, 0, 1);

LampenBetrieb(0, 0, 0);

// LampenBetrieb(0, 0, 1);

LampenBetrieb(0, 0, 0);

system("pause");

return 0;

}

| Testfall-ID | Testfall-Name | Anforderungs-ID | Vorbedingungen und Eingänge | Aktionen | Erwartetes Ergebnis | Ergebnis | Bewertung | Kommentar |

|---|---|---|---|---|---|---|---|---|

| IT-SW-HS-001 | Zustandswechsel - Automatik zu Manuell | REQ-310, REQ-312 | Kippschalter mit 12 V versorgt | Schalter kippen | Wechsel von Automatik auf Manuell | Wechsel von Automatik auf Manuell | i. O. | |

| IT-SW-HS-002 | Zustandswechsel - Manuell auf Automatik | REQ-310, REQ-312 | Kippschalter mit 12 V versorgt | Schalter kippen | Wechsel von Manuell auf Automatik | Wechsel von Manuell auf Automatik | i. O. |

|

Tab. 4: Ausschnitt aus Integrationstest für den Lampenbetrieb

Betriebsmoduswechsel-Test - Türsteuerung

int main() {

// ****************************************

// Initialisierung der nötigen Parametern

// ****************************************

bool bTuerBewegungAuto = false;

bool bTouchTuer = false;

int nAbstand = 10; // in [cm]

bool bKippschalter = false;

// ****************************************

// Test - Wechsel Automatik/Manuel-Betrieb

// ****************************************

cout << "*********************************************************************************" << endl;

cout << "Test - Wechse Automatik / Manuel - Betrieb" << endl;

cout << "------------------------------------------" << endl;

for (int i = 1; i <= 10; i++){

if (i % 2 == 0) {

bKippschalter = false;

}

else {

bKippschalter = true;

}

cout << "Input: Kippschalter = " << bKippschalter << endl;

for (int j = 1; j <= 5; j++) {

TuerBetrieb(bTuerBewegungAuto, bTouchTuer, nAbstand, bKippschalter);

}

cout << endl;

}

cout << "******************************************************************************" << endl;

// ***********************************************

// Test im manuellen Betrieb

// ***********************************************

// Manueller Betrieb einschalten

bKippschalter = false;

// ***********************************************

// Test im automatischen Betrieb

// ***********************************************

// Manueller Betrieb einschalten

system("pause");

return 0;

}

| Testfall-ID | Testfall-Name | Anforderungs-ID | Vorbedingungen und Eingänge | Aktionen | Erwartetes Ergebnis | Ergebnis | Bewertung | Kommentar |

|---|---|---|---|---|---|---|---|---|

| IT-SW-TS-001 | Zustandswechsel - Automatik auf Manuell | REQ-310, REQ-311 | Kippschalter mit 12 V versorgt | Schalter kippen | Wechsel von Automatik auf Manuell | Wechsel von Automatik auf Manuell | i. O. | |

| IT-SW-TS-002 | Zustandswechsel - Manuell auf Automatik | REQ-310, REQ-311 | Kippschalter mit 12 V versorgt | Schalter kippen | Wechsel von Manuell auf Automatik | Wechsel von Manuell auf Automatik | i. O. |

|

Tab. 4: Ausschnitt aus Integrationstest für den Türbetrieb

Ergebnis

| ID | Typ (I = Info, A = Anforderung) | Kapitel | Inhalt | Status | Kommentar |

|---|---|---|---|---|---|

| REQ-000 | I | 0 | Projektziel | erfüllt | |

| REQ-001 | A | 0.1 | Mit Sensorsystemen und Aktuatoren wird die Tierhaltung im Einklang mit den Tieren erleichtert und optimiert. | erfüllt | |

| REQ-100 | I | 1 | Functional Requirements | erfüllt | |

| REQ-110 | A | 1.1 | Ein mechatronisches System für die Helligkeits- und die Türsteuerung muss entworfen werden. | erfüllt | |

| REQ-140 | A | 1.3 | Der Zustand der Tür und der Lampe darf nur an bestimmten Zeiten im Automatik-Betrieb geändert werden. | erfüllt | |

| REQ-150 | A | 1.4 | Die Tür muss bei ausreichender Außenhelligkeit aufgehen und bei Dunkelheit (s. Schwellwert) schließen. | erfüllt | |

| REQ-200 | I | 2 | Physical Requirements | erfüllt | |

| REQ-210 | A | 2.1 | Ein Gehäusekonzept muss erarbeitet werden. | erfüllt | |

| REQ-210 | A | 2.2 | Der ausgewählte Motor muss die Tür anheben können. | erfüllt | |

| REQ-230 | A | 2.3 | Die Masse der Tür darf ein Gewicht von 5 kg nicht überschreiten. | erfüllt | |

| REQ-240 | A | 2.4 | Die Länge des Seils muss eine komplette Öffnung bzw. Schließung der Tür ermöglichen. | erfüllt | |

| REQ-250 | A | 2.5 | Die Zugfestigkeit des Seils muss dem Heben und Senken der Holztür standhalten. | erfüllt | |

| REQ-300 | I | 3 | Usability Requirements | erfüllt | |

| REQ-310 | A | 3.1 | Eine alternative Lösung zur manuellen Ansteuerung muss angeboten werden. | erfüllt | |

| REQ-311 | A | 3.1 | Es muss eine Möglichkeit bestehen, jederzeit die Tür zu öffnen bzw. zu schließen. | erfüllt | |

| REQ-312 | A | 3.2 | Es muss eine Möglichkeit bestehen, jederzeit die Beleuchtung an- bzw. auszuschalten. | erfüllt |

|

| REQ-400 | I | 4 | Business Requirements | x | |

| REQ-500 | I | 5 | Performance Requirement | erfüllt | |

| REQ-520 | A | 5.2 | Der Motor darf sich maximal mit einer Geschwindigkeit von 9 rpm drehen. | erfüllt | Die Tür bewegt sich mit einer konstanten Geschwindigkeit von 5 rpm. |

| REQ-600 | I | 6 | Non functional Requirement | erfüllt | |

| REQ-610 | A | 6.1 | Toolanforderungen | erfüllt | |

| REQ-611 | A | 6.1.1 | Das Projekt geht bei der Entwicklung nach dem V-Modell vor. | erfüllt | |

| REQ-613 | A | 6.1.3 | Als Versionsverwaltungstool wird SVN oder Git eingesetzt. | erfüllt | |

| REQ-620 | A | 6.2 | Qualitätssicherung | erfüllt | |

| REQ-620 | A | 6.2 | Sowohl für die implementierte Software als auch für die Modelle müssen geeignete Tests erstellt werden:

|

erfüllt | |

| REQ-700 | I | 7 | Extended Requirement | erfüllt | |

| REQ-720 | A | 7.2 | Die echte Uhrzeit muss für die Ansteuerung erfasst werden. | erfüllt | |

| REQ-800 | I | 7 | Meilensteine | erfüllt |

Als Vorinstallation wurde ein Stromanschluss mit mehreren Steckdosen im Stall angebracht. Ferner ist die Mechanik der Tür für ein manuelles Öffnen und Schließen eingebaut. Für die Lichtsteuerung befindet sich eine angeschlossene Tageslichtlampe im Stall. Das Ergebnis ist auf den folgenden Bildern zu erkennen.

-

Abb. 44: Prototypen-Vorrichtung

-

Abb. 45: Hühnerstall bei Dunkelheit

-

Abb. 46: Lampe im Hühnerstall

-

Abb. 47: Betriebsmodus-Auswahl

-

Abb. 48: Projektzustands

Es existiert ein fertiger und funktionstüchtiger Prototyp. Dieser kann baugleich in den Hühnerstall integriert werden. Im automatischen Modus öffnet und schließt sich die Tür im Tageslauf abhängig von der Helligkeit und Zeit und ermöglicht den Tieren Zugang zum Außengehege für eine artgerechte Haltung. Des Weiteren sorgt die Lichtsteuerung für einen künstlich verlängerten Tag und damit für eine gleichbleibende Legeleistung auch in den dunklen Jahreszeiten. Diese Steuerung ist ebenfalls von der Helligkeit und Uhrzeit abhängig. Für eine hohe Nutzungsfreundlichkeit sind beide Systeme unabhängig voneinander manuell ansteuerbar.

Zusammenfassung