TMP36 Temperatursensor

→ zurück zum Hauptartikel: ST WS2020

Autor: Timo Malchus

Betreuer: Prof. Schneider

Aufgabe

Im fünften Semester des Studiengangs Mechatronik im Schwerpunkt Systems Design Engineering ist die Aufgabe, einen Sensor in Betrieb zu nehmen und auszuwerten. In diesem Artikel soll der Sensor TMP 36 aus dem klassischen Arduino Starterset analysiert und ausgewertet werden. Abschließend soll er einer Beurteilung hinsichtlich seiner Eignung zur Temperaturmessung unterzogen werden. Dazu wird zunächst seine technische Funktion erklärt. Dann soll eine Auswerteschaltung entwickelt werden. Nach der Auswertung der Sensordaten wird der Sensor mit einem in der Funktionsweise verschiedenen Sensor, dem Pt100 Widerstandsthermometer verglichen.

Einleitung

Der TMP36 ist ein sehr kostengünstiger Sensor zur Temperaturmessung. Der Sensor ist bei Internetieferanten bereits ab unter zwei Euro erhältlich[1]. Er wird in verschiedenen Ausführungen zur THT und SMT Montage angeboten. Der Sensor selbst ist sehr kompakt. Die Abmaße in der THT-Variante betragen 4,83 mm in der Breite, ebenso in der Höhe und 3,68 mm in der Tiefe. Die Anschlusspins des TO-92 Gehäuses haben einen Abstand von 1,27 mm, können also direkt auf einer Leiterplatte verlötet werden[2].

Technische Daten

Das Datenblatt zum Sensor ist frei im Internet einsehbar[2]. Die für die Versuchsauswertung relevanten Daten sind in der folgenden Tabelle gelistet:

| Technische Daten | Wert |

|---|---|

| Versorgungsspannung |

2,7 V - 5,5 V DC |

| Messbarer Temperaturbereich |

-55 °C - +150 °C |

| Genauigkeit | i. d. R. 1 °C, max. 3 °C |

| Ausgangssignal | 0,1 V - 2 V |

Pinbelegung

Die Pinbelegung des Sensors ist sehr wichtig, da die Elektroniken im Inneren bei falscher Polung beschädigt werden können[2]. Aus eigener Erfahrung ist zu sagen, dass es sich auch derart bemerkbar macht, dass man sich sofort den Finger verbrennt, wenn man den Sensor bei falscher Polung berührt. Dieser Verdrahtungsfehler hat dazu geführt, dass der erste Sensor nicht mehr benutzbar war und deshalb ein neuer Sensor bestellt werden musste.

| Pinbelegung | |

|---|---|

| Pin 1 | Vcc |

| Pin 2 | Signal |

| Pin 3 | GND |

Funktionsprinzip des TMP36 Temperatursensors

Viele Temperatursensoren messen die Temperatur durch die Änderung ihrer elektrischen Eigenschaften. Ein Pt100-Thermoelement beispielsweise ändert seinen ohmschen Widerstand. Ein NiCr-Ni Thermoelelement induziert eine Thermospannung unter Ausnutzung des Seebeck-Effekts[3].

Der TMP36 grenzt sich von diesen Messprinzipien ab, indem er die Bandlücke von Halbleitern nutzt und diese als Maß für die Temperatur heranzieht. Durch geschickte Verschaltung von mehreren Bipolartransistoren werden die Temperatureigenschaften der dotierten Halbleitermaterialien genutzt, um eine Spannung hervorzurufen, die proportional zur Temperatur ist.

Um die Mechanismen dahinter verstehen zu können, werden zunächst die Grundlagen der Halbleitertechnik insbesondere unter Berücksichtigung der thermischen Eigenschaften beleuchtet.

Grundlagen zu Halbleitern und Bandlücken

Halbleitermaterialien wie Silizium, Germanium oder alpha-Zinn sind Feststoffe, deren Leitfähigkeit zwischen und liegt. Halbleiter befinden sich damit zwischen den Isolatoren und den Leiterwerkstoffen[4][5].

Grund für diese Eigenschaft ist die Atomstruktur des Halbleiters. Es befinden sich 4 Elektronen in der äußersten Schale des Atoms, die jeweils mit ihren Nachbarn eine Elektronenpaarbindung ausbilden. Es bildet sich eine Kristallstruktur, bei der jedes Atom einen festen Platz einnimmt. Eine grafische Modelierung der Gitterstruktur ist in der Abb. 2 zu sehen. Hier ist beispielhaft Silizium mit seinen vier Valenzelektronen abgebildet[5].

Nach dem Bohr'schen Atommodell und den Gesetzen der Quantenmechanik können Elektronen nur diskrete Energieniveaus annehmen, die über den Bahndrehimpuls L definiert sind und der nur ganzzahlige Vielfache von annehmen kann[6]. Die Valenzelektronen können sich entweder innerhalb der Bindung des Atoms befinden oder durch Anregung mit einer bestimmten Energiemenge ihre Schale und damit die Bindung durch das Atom verlassen, welches dann als positiv geladenes Ion im Atomverbund zurückbleibt[4]. Dann befinden sie sich nicht mehr im Valenzband, sondern im Leitungsband und können sich in der Gitterstruktur bewegen. Unter Einfluss von elektrischen Feldern können sie dann zum Ladungstransport genutzt werden. Die Energie die nötig ist, um ein Elektron vom Valenzband in das Leitungsband anzuheben, wird als Bandabstand oder Bandlücke bezeichnet. Sie ist für Halbleiter charakteristisch und liegt zwischen 0,1 eV und 4 eV[4].

Temperaturverhalten von intrinsischen und dotierten Halbleitern

Der Gitterverbund des intrinsischen Halbleiters wird durch Temperatur maßgeblich beeinflusst. Nur bei einer Temperatur von null Kelvin sind alle Atome im Gitter an ihren festen Plätzen zugeordnet und es können keine Elektronen vom Valenzband in das Leitungsband übergehen. Mit der Erhöhung der Temperatur wird den Elektronen Energie zugeführt, sodass die Elektronen auf ein höheres Energieniveau gebracht werden und in das Leitungsband eintreten können. Je höher die Temperatur, desto mehr Ladungsträger werden generiert und stehen zum Ladungstransport zur Verfügung[4].

Werden Halbleiter dotiert, so werden in den Gitterverbund Fremdatome eingebracht, die entweder ein Valenzelektron mehr oder weniger haben, sodass sich die Ladungsträgerkonzentration im Material ändert. Hat das Fremdatom ein Elektron mehr als der Halbleiter, handelt es sich um eine n-Dotierung, bei einem Elektron weniger um eine p-Dotierung[4].

Der Einbau von Donatoren und Akzeptoren führt dazu, dass wesentlich weniger Energie nötig ist, um die Ladungsträger zum Übergang in das Leitungsband anzuregen. Es muss eine geringere Bandlücke überwunden werden, die wesentlich geringer ist, als die der Halbleiteratome. Dadurch entsteht ein spezifisches Temperaturverhalten. Ausgehend vom absoluten Nullpunkt werden bei ansteigender Temperatur zunächst die Ladungsträger aus den Fremdatomen angeregt, bis sämtliche Ladungsträger in das Leitungsband eingetreten sind. Sobald dies geschehen ist, befindet sich der Halbleiter im Betriebstemperaturbereich, der bei Silizium unterhalb von 300 Kelvin liegt. Steigt die Temperatur weiter an, so werden zunächst keine neuen Ladungsträger generiert. Stattdessen erfolgt die Anregung der Atome selbst, sodass der spezifische Widerstand des Halbleiters steigt. Ab Erreichen der maximalen Betriebstemperatur wird die Bandlücke der Halbleiter überwunden und es werden weitere Ladungsträger generiert. Dieser Temperaturbereich wird Eigenleitungsbereich genannt[4].

Dieses Temperaturverhalten wirkt sich auch auf pn-Übergänge aus, wie sie bei Dioden und Transistoren vorliegen. Dementsprechend ist der Strom durch einen pn Übergang sehr stark temperaturabhängig. Es gilt für den Strom durch einen pn-Übergang:

Dabei gilt weiterhin:

- Sperrsättigungsstrom:

- Temperaturspannung in Abhängigkeit der Boltzmann-Konstante k, der Temperatur T und der Elementarladung e:

- N ist der Diodenfaktor. Er liegt zwischen 1 und 3.

Vereinfachte Sensorschaltung

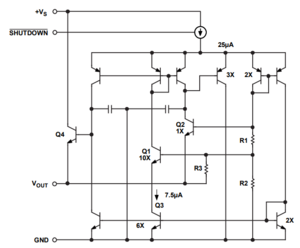

Abb. 3 wurde dem Datenblatt des TMP36 Temperatursensors entnommen und zeigt den prinzipiellen Aufbau des Sensors in vereinfachter Form. Die zentralen Elemente des Sensors sind die Transistoren -Q1, -Q2, -Q3, sowie die Widerstände -R1 und-R2.

Die Transistoren -Q1 und -Q2 sind Bipolartransistoren, die sich in der Fläche des Emitters um das 10-fache unterscheiden. Weiterhin ist dem Transistor -Q1 ein weiterer Transistor -Q3 in Reihe geschaltet, der eine Spannungsverschiebung von -Q1 und -Q2 hervorruft. Sowohl -Q1, als auch -Q2 werden mit dem gleichen Kollektorstrom angesteuert. Entsprechend der Temperaturcharakteristik von pn-Übergängen nimmt bei gleichem Strom die Thermospannung zu, wenn die Temperatur steigt. Da der Strom jedoch auch noch von der Anzahl der Ladungsträger abhängig ist, würde bei gleicher Fläche des Emitters auch die gleiche Änderung der Spannung hervorgerufen werden und es wäre keine Spannungsdifferenz messbar. Durch ein Flächenverhältnis von 1:10 zwischen den beiden Transistoren kann eine Spannungsdifferenz entstehen, die mathematisch der Gesetzmäßigkeit[2]

folgt.

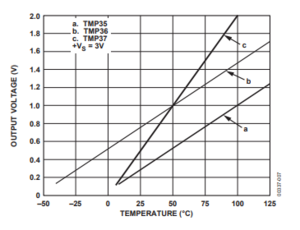

Die restlichen Teile der Schaltung dienen dann nicht mehr nur zur Messwerterfassung, sondern sind auch gleichzeitig Teil der Signalaufbereitung. Die Widerstände -R1 und -R2 bilden einen Spannungsteiler, der dafür sorgt, dass die Kennlinie des Sensors einen möglichst linearen Verlauf annimmt (vgl. Abb. 4), während mithilfe von -R3 eine Offsetspannung erzeugt wird, die im Fall von 0 °C beim Tmp36 0,5 V beträgt. Das heißt, dass die Kennlinie um 0,5 V nach oben verschoben ist, entsprechend ist die Temperatur-Ausgangsspannung-Kennlinie[2].

Aufbau der Messkette

Der Anfang der Messkette besteht aus dem Primärsensor, der durch die Halbleitertechnologie im Inneren die Temperatur in eine Spannung umwandelt. Gleichzeitig wird auch eine Signalvorverarbeitung und Signalanpassung durchgeführt, sodass die Signale im gewünschten Spannungsbereich liegen und linear ansteigen, wie bereits im vorherigen Abschnitt beschrieben. Die Wandlung der analogen Spannungswerte in digitale Pegel übernimmt der interne AD-Wandler des Arduino Uno. Die Anzeige der Werte geschieht über den PC, der über eine USB-Verbindung mit dem Arduino kommuniziert.

Funktionsweise des AD-Wandlers

Der interne AD-Wandler des Arduino Uno arbeitet mithilfe des sukzessiven Approximation. Bei diesem Verfahren wird der zu wandelnde Wert mithilfe einer Referenzspannung stückweise angenähert. Für diese Wandlungsart ist neben einer Komparatorschaltung ein DA Wandler nötig, der die Referenzspannung erzeugt.

Ein Wandlungsvorgang startet mit dem Einlesen des Analogwertes. Der Komparator vergleicht, ob die Referenzspannung höher oder niedriger ist, als die anliegende Spannung. Ist die Referenzspannung höher als der Signalpegel, wird eine 0 gesetzt, andernfalls eine 1. Im nächsten Schritt wird die Referenzspannung um die Hälfte erhöht oder verringert, je nach dem welches Ergebnis der Vergleich vorher gebracht hat. Dadurch erhöht sich die Genauigkeit pro Schritt um 1 Bit.

Im Arduino Uno ist ein AD-Wandler mit 10 Bit Auflösung verbaut, der ein Signal zwischen 0 V und 5 V in 1024 Diskretisierungen einteilen kann, was eine Auflösung von

pro Diskretisierungsstufe ergibt[7].

Durchführung der Sensorauswertung

Die Versuchsauswertung umfasst das Einstellen einer Temperaturreferenz und dem Abgleich mit den Sensorwerten, die über den Arduino ausgelesen werden. Laut Datenblatt kann der Sensor zwar über einen Temperaturbereich von -55 °C bis +150 °C arbeiten[2]. Da mit herkömmlichen Mitteln insbesondere die tiefen Temperaturen nicht erreichbar sind, wird der Temperaturbereich zur Auswertung sich nur von 0 °C auf 80 °C beschränken. Bei höheren Temperaturen besteht die Gefahr, dass elektrische Leitungen und der Arduino Schaden nehmen könnten.

Versuchsaufbau

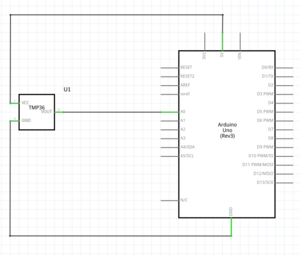

Die Sensorschaltung benötigt außer dem Arduino und dem Sensor selbst nur noch Verbindungsleitungen (vgl. Abb. 5). Er kann ohne weitere Zwischenschaltungen an den Arduino angeschlossen werden und ausgelesen werden.

Die Verdrahtung des Sensors mit dem Mikrocontroller erfolgt nach dem links angegebenen Schaltplan und der entsprechenden Pinbelegung. Damit die Versuche einfacher durchgeführt werden können, wird der Sensor über drei Meter lange Kupferleitungen mit einem Querschnitt von 0,75 mm² mit der restlichen Elektronik verbunden. Aus vorherigen Versuchen im Zuge des GET-Fachpraktikums hat sich gezeigt, dass der ohm'sche Widerstand der Kupferleitungen bei dieser Messung vernachlässigbar klein ist. Eine hochpräzise Vierpunktmessung ist hier nicht erforderlich.

Verwendete Software und Programmablaufplan

Zur Erstellung der Schaltpläne wird das Tool Fritzing genutzt. Die Sensorauswertung erfolgt über die Arduino Entwicklungsplattform. Die Vergleichsmessungen mit dem Pt100 sind mit der Software Matlab/Simulink erstellt worden.

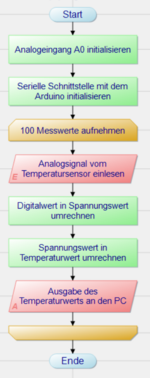

Abb. 6 zeigt den Programmablaufplan.

Versuchsdurchführung

Insgesamt werden 5 Versuchsreihen gestartet:

- 0 °C mit Eis

- 20 °C in Luft

- 40 °C mit erwärmten Wasser

- 60 °C mit Backofen

- 80 °C mit Backofen

Jeder Versuch wird nach einem klar definierten Vorgehen durchgeführt:

- Temperaturreferenz einstellen

- Abgleich mit Thermometer

- Aufnehmen von 100 Messwerten

- Zwischen jeder einzelnen Messwertaufnahme eine Sekunde warten

- Die Werte in einer Tabelle abspeichern und anschließend plotten

Versuchsergebnisse

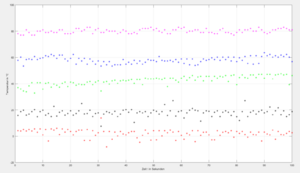

Nach Durchführung von fünf Versuchsreihen sind die Ergebnisse nach der Zeit geplottet worden und sind im nebenstehenden Bild zu sehen. Der Sensor zeigt Werte an, die sich zwar im richtigen Temperaturbereich befinden, jedoch stark in beide Richtungen um den Referenzwert schwanken. Bei der Null-Grad Messung und der 20-Grad Messung sind die Schwankungen stärker ausgeprägt als bei den Messungen mit höheren Temperaturen. Während die maximale Abweichung bei 0 °C Referenz 8 °C (Der Ausreißer bei t=31 s sei hier vernachlässigt) beträgt, ist die Abweichung bei 80 °C wesentlich geringer und beträgt maximal 3 °C.

Neben den Schwankungen der Temperaturwerte zeigt sich bei allen Referenzmessungen eine leichte Drift. Die Werte bei der Null-Grad Messung mit einem Eiswürfel sind tendenziell etwas höher als die angezeigte Referenztemperatur, die 20 °C- Werte leicht niedriger. Hinsichtlich der 40 °C - Messung ist die Drift nicht so streng zu beurteilen, da hier die Referenztemperatur ebenfalls angestiegen ist. Bei den höheren Referenztemperaturen um 60 °C und 80 °C zeigen sich keine signifikanten Drifts, wohlgleich die 80 °C unter allen fünf Versuchsreihen die präzisesten Werte geliefert hat.

Im Allgemeinen lässt sich festhalten, dass die Messung von Temperaturen durch den TMP36 Sensor bedingt möglich ist. Der Sensor liefert in niedrigen Temperaturbereichen teilweise stark streuende Werte, die bei steigenden Temperaturen abnehmen und bei 80 °C durchaus akzeptabel sind, sofern keine hochpräzisen Temperaturangaben nötig sind. Deswegen sollte der Sensor eher bei Temperaturwerten ab 60 °C eingesetzt werden. Für den angegebenen Temperaturbereich wie im Datenblatt angeben scheint er weniger geeignet zu sein.

Betrachtet man jedoch das Datenblatt des Sensors, so wird ersichtlich, dass die Genauigkeit eigentlich nicht mehr als 3 °C in beide Richtungen betragen dürfte[2]. Die Werte sind also nicht den Vorgaben entsprechend, zumindest nicht in den niedrigen Temperaturbereichen. Ein möglicher Grund für diese Tatsache könnte ein fehlerhaftes Bauteil sein, zumal die Auswertung des Pt100 mit genau den gleichen Hilfsmitteln unter den gleichen Bedingungen erfolgt ist.

Vergleich mit dem Pt100- Widerstandsthermometer

Im folgenden soll der TMP36 mit dem Widerstandsthermometer Pt100 verglichen werden, der bereits im Zuge des GET-Fachpraktikums ausführlich behandelt wurde. Der Pt100 ist ein in Hobby- und Industriekreisen üblicher Sensor zur Temperaturerfassung, der vor allem wegen seiner Robustheit und Vielseitigkeit gerne genutzt wird[8].

Der Sensor ist sehr klein mit wenigen Millimetern Abmessungen in Länge und Breite, die Anschlusspins sollten mit größter Vorschicht angeschlossen, bzw. verlötet werden.

Funktionsprinzip des Pt100 Widerstandsthermometers

Das Funktionsprinzip basiert auf der linearen temperaturabhängigen Änderung des ohmschen Widerstandes eines Platinstreifens. Das Material ändert bei Temperaturwechsel seinen Widerstand, der proportional zur absoluten Temperatur ist. Der Wert 100 gibt an, dass der Widerstand des Materials bei null Grad Celsius 100 Ohm beträgt. Es gilt daher die Beziehung:

Für Platin ist der Proportionaliätsfaktor und der Grundwiderstand liegt bei

Versuchsaufbau mit dem Pt100

Da der Pt100 sich in seiner Funktion vom TMP36 unterscheidet, müssen hinsichtlich der Auswertung Änderungen vorgenommen werden. In diesem Fall kann das Signal nicht direkt abgegriffen werden, sondern muss zunächst über einen Spannungsteiler auf eine Operationsverstärkerschaltung geleitet werden, die das Signal so verstärkt, dass es ausgelesen werden kann.

Versuchsergebnisse der Pt100-Temperaturmessung

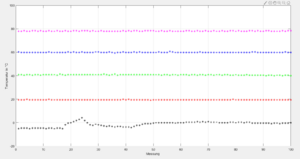

Mit dem Pt100 wurden hinsichtlich der Durchführung die gleichen Vorgehen gewählt wie bei der Messung mit dem TMP36, sodass die Versuchsbedingungen bei beiden Sensoren gleich sind und die anschließende Bewertung vereinfachen.

Es haben sich bei 100 Messungen pro Versuchsreihe sehr zufriedenstellende Messwerte eingestellt. Die Messungen zeigen keine starken Schwankungen auf und haben auch nur geringe Abweichungen zum Referenzmaß. Zwar liegen bei der 0°C Messung einige Ausreißer vor, das hat jedoch den Hintergrund, dass der Sensor an dieser Stelle vom Eis herunter gerutscht ist. Es zeigt sich dadurch aber auch eine gewisse Reaktionsschnelligkeit des Widerstandsthermometers.

Im Vergleich mit dem TMP36 Sensor liegen bei beiden Sensoren die Werte zwar im richtigen Temperaturbereich, jedoch zeigt der Pt100 wesentlich bessere Messeigenschaften als der Sensor auf Halbleiterbasis. Die Schwankungen sind wesentlich geringer und zeigen weniger Drift an. Im Vergleich schneidet der Pt100 wesentlich besser ab.

Bewertung des Sensors

Der Sensor hat hinsichtlich der versprochenen Messgenauigkeiten nicht die Werte geliefert, die eigentlich laut Datenblatt vorgeben wurden. Des Weiteren hat er für den günstigen Preis einen recht komplexen Aufbau. Das Messprinzip ist deutlich komplexer als das des Pt100. Der Vorteil den der TMP36 bietet ist ein Spannungssignal, welches, im Gehäuse untergebracht, direkt verarbeitet werden kann. Im Gegensatz dazu muss beim Pt100 das Signal erst noch mithilfe einer OPV-Schaltung verstärkt werden, was einen erhöhten Schaltungsaufwand auf der Platine bedeutet. Dafür besteht beim Platinstreifen nicht die Gefahr der Verpolung.

Der Vorteil, den der TMP36 mit sich bringt, ist die Handhabung beim mechanischen Anschluss. Das TO-92 Gehäuse macht eine Verlötung bei 1,27mm Lochabstand sehr einfach. Insofern sind hierbei keine besonderen Einbaumaßnahmen zu treffen.

Nichtsdestotrotz ist der Pt100 in den Punkten Genauigkeit und Zuverlässigkeit der Messwerte dem TMP36 überlegen und schneidet in diesem Vergleich besser ab.

Alternative

Beide Sensoren haben gemeinsam, dass es sich hierbei um berührende Messinstrumente handelt. Das heißt, dass sie direkten Kontakt zur Oberfläche haben müssen, um die Temperatur zu erfassen. Dann spricht man von Thermometrie. Dies kann sich bei manchen Anwendungen als Nachteil herausstellen.

Eine weitere Art, Temperatur zu messen, ist die Ausnutzung von Licht. Dabei wird über eine Optik die Infrarotstrahlung eines Körpers gemessen, worüber sich dann auf dessen Temperatur schließen lässt. Solche Messinstrumente arbeiten berührungslos und werden pyrometrische Sensoren genannt.

Sie können eine Alternative zur klassischen Temperaturmessung sein, sind im Aufbau jedoch nicht so einfach wie etwa ein Pt100, dementsprechend liegen sie auch in einer höheren Preisklasse. Je nach Anwendungsfall kann ein Pyrometer jedoch sinnvoll sein, etwa bei sehr hohen Temperaturen (>800°C) oder schwer zugänglichen Stellen[3].

Lessons Learned

Die Versuche mit den Sensoren und der anschließenden Auswertung waren zum Sammeln eigener Erfahrungen mit der Sensortechnik hilfreich. Es hat sich gezeigt, dass es auch weh tun kann, wenn man versehentlich die falsche Polung des Bauteils wählt. Ansonsten hat man ein Gefühl dafür bekommen, Versuche selbstständig zu planen und durchzuführen.

Aus den Inhalten, die in der Hochschule vermittelt wurden, haben in diesem Fall insbesondere die Erkenntnisse aus den Grundlagen der Elektrotechnik und Elektronische Bauelemente und Schaltungen dazu beigetragen, die Inhalte zu verstehen und auf die Praxis anzuwenden. Im Umgang mit Software haben die Praktikumseinheiten in den ersten beiden Semestern und im Fachpraktikum die Arbeit maßgeblich erleichtert[5].

YouTube Video

Software

Arduino IDE

int rawValue= 0;

//Anschlusspin des TMP36 am Arduino

const int analogIn = A0;

//Variablen für die Messwerte

double voltage = 0;

double tempC = 0;

void setup(){

//Start des Seriellen Monitors mit der Baudrate 9600

Serial.begin(9600);

}

void loop(){

rawValue = analogRead(analogIn); //Einlesen des Messwerts

voltage = (rawValue / 1023.0) * 5000; // Umrechnen in Millivolt

tempC = (voltage-500) * 0.1; // Umrechnen in Grad Celsius

Serial.print("Rohwert = " ); // den rohen Sensorwert anzeigen

Serial.print(rawValue);

Serial.print("\t Millivolt = "); // die Spannung anzeigen

Serial.print(voltage,0); //

Serial.print("\t Temperatur in C = "); //die Temperatur anzeigen

Serial.println(tempC, 1);

//Delay bis zur nächsten Messung

delay(500);

}

Quellenverzeichnis

- ↑ Reichelt.de: [1]

- ↑ 2,0 2,1 2,2 2,3 2,4 2,5 2,6 Analog Devices: "Datasheet TMP35/TMP36/TMP37"

- ↑ 3,0 3,1 Hesse,Stefan; Schnell,Gerhard (2011): "Sensoren für die Prozess-und Fabrikautomation".5.Auflage, Vieweg und Teubner

- ↑ 4,0 4,1 4,2 4,3 4,4 4,5 Nikolas Heuck: "Eigenschaften von Halbleitern". IN: "Elektronische Bauelemente und Schaltungen". Hochschule Hamm-Lippstadt. Lippstadt.

- ↑ 5,0 5,1 5,2 Hering, Ekbert; Bressler, Klaus; Gutekunst, Jürgen (2014): "Elektronik für Ingenieure und Naturwissenschaftler". DOI: 10.1007/978-3-642-05499-0.

- ↑ Grehn, Joachim; Krause,Joachim (2007) : "Metzler Physik".4.Auflage.Schroedel Verlag.

- ↑ VIAS.org: [2]

- ↑ Pt100-Messstreifen: [3]

→ zurück zum Hauptartikel: ST WS2020