Projekt 59: Schraubensortieranlage

Autoren: Dominik Greune, Robin Lehmann

Betreuer: Prof. Dr.-Ing. Mirek Göbel

Einführung

Im Rahmen des Elektrotechnik Fachpraktikums war es Aufgabe, ein Projekt zu entwickeln und dieses im vorgegeben Zeitraum umzusetzen. Die Idee einer Schraubensortieranlage kam nach einem absolvierten Praxissemester bei der Firma Bulten GmbH in Bergkamen. Da es sich bei dem Projekt um ein mechatronisches System handeln muss, eignet sich ein Schraubensortieranlage besonders gut. Zwei der drei Teilbereiche der Mechatronik, der Maschinenbau und die Informatik, werden in dem Projekt direkt umgesetzt. Den dritten Bereich, die Elektrotechnik, übernimmt in diesem Projekt LEGO MINDSTORMS, mit welchem das Projekt umgesetzt wurde. Zudem konnten die erlernten Inhalte des Studienschwerpunktes Global Production Engineering mit in das Projekt einfließen.

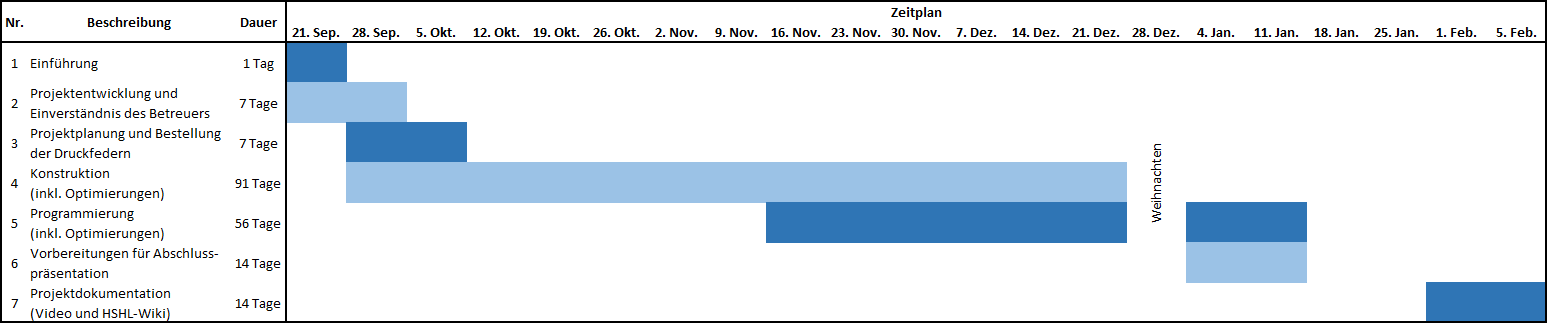

Projektplanung und Projektorganisation

Da es sich um ein selbst entwickeltes Projekt handelt, war die Zustimmung des betreuenden Professors nötig. Das Projekt gab es zuvor noch nicht an der Hochschule Hamm-Lippstadt. Daher gab es keine Vorlagen an denen sich orientiert werden konnte. Der nebenstehende Projektplan zeigt die verwendete Zeit der einzelnen Arbeitsschritte in Form einer Gantt-Chart.

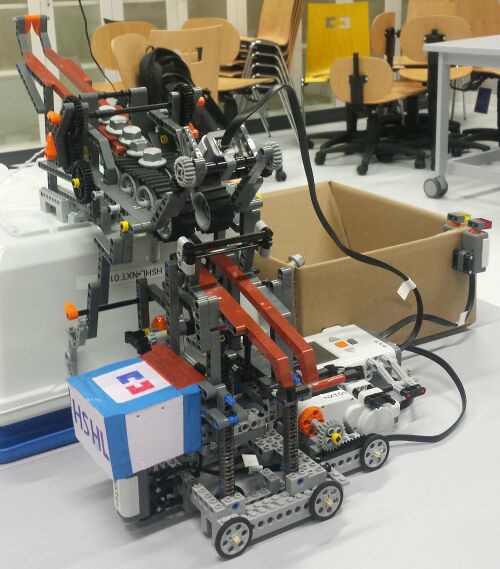

Konstruktion

Die Konstruktion nahm mit 91 Tagen, wie in der Gantt-Chart dargestellt, den größen Anteil der zur Verfügung stehenden Zeit ein.

Verwendete Bauteile

- 1x LEGO MINDSTORMS Basisset (9797) NXT

- 1x LEGO MINDSTORMS Ergänzungsset (9648/9695) NXT

- 1x LEGO MINDSTORMS Light Sensor (9844) NXT

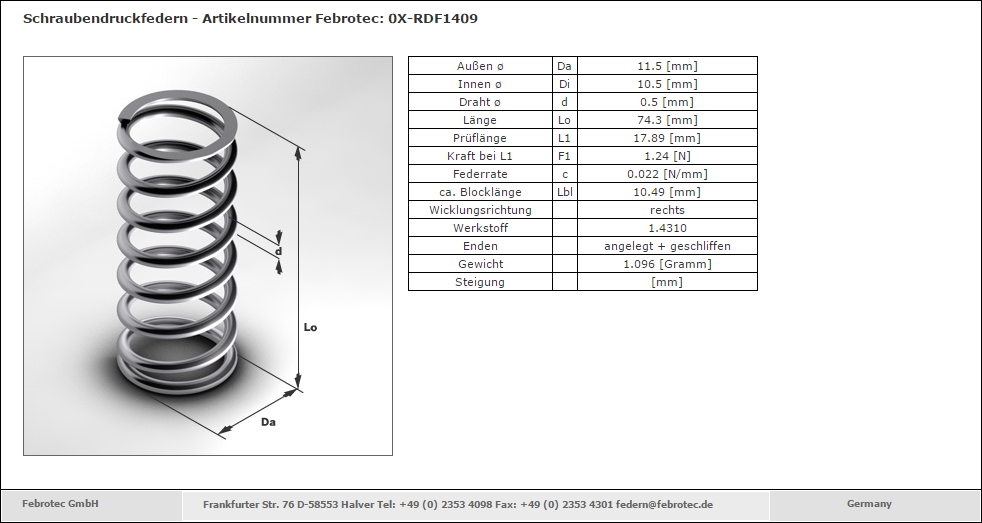

- 4x Febrotec Schraubendruckfeder RDF1409

- 15x Sechskantschraube M12x45 - 10.9, bereitgestellt von der Firma Bulten GmbH

- 15x Sechskantschraube M12x90 - 10.9, bereitgestellt von der Firma Bulten GmbH

- Polytetrafluorethylen-Gleitklebeband, bereitgestellt von der Firma DuPont de Nemours

- Jackodur

Aufbau

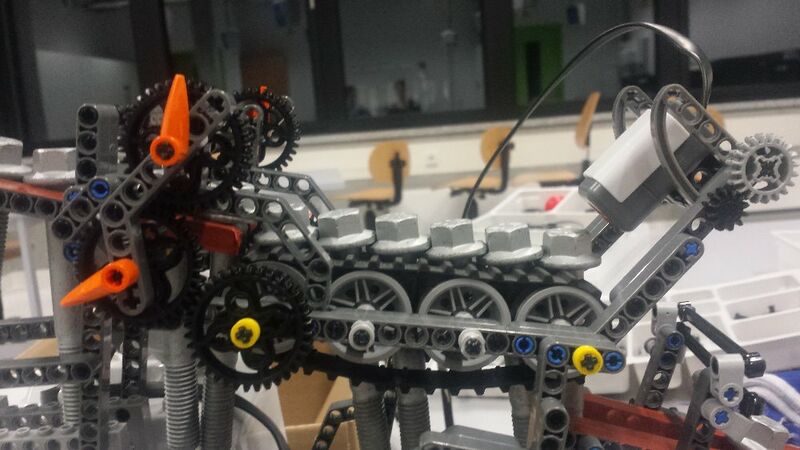

Die Sortieranlage besteht aus einer Schraubenzuführung. Diese ist leicht abschüssig ausgerichtet, damit die Schrauben ohne Antrieb zum nächsten Abschnitt gelangen. Um die Rutschfähigkeit der Zuführung zu verbessern, sind die Auflageflächen mit Polytetrafluorethylen-Gleitklebeband (PTFE-Gleitklebeband) abgeklebt, um einen viel geringeren Reibungskoeffizienten μ als durch die LEGO-Bausteine zu ermöglichen.

Über die Zuführung gelangen die zu sortierenden Schrauben auf ein motorisiertes "Fließband". Ein Lichtsensor erfasst die einzelnen Schrauben und stoppt das "Fließband" sobald eine Schraube in den nächsten Abschnitt, der selbst konstruierten "Waage", gelangt ist. Dabei registriert der Lichtsensor beim passieren einer Schraube eine stark erhöhte Lichtstärke. Diese entsteht durch die metallische Oberfläche des Schraubenkopfes, welche das ausgestrahlte Licht deutlich stärker reflektiert als das schwarze "Gummi-Fließband".

Die darauf folgende Konstruktion, welche an das "Fließband" anschließt, führt die Sortierung durch. Diese setzt sich aus einer selbst konstruierten "Waage" und einer Motoreinheit zusammen. Letzteres besteht aus einem Motor, der eine Blockade antreibt, und einem zweiten Motor, der die gesamte "Waage" zur Seite bewegen kann. Da die Schrauben für einen Moment auf der "Waage" verweilen müssen, um gewogen zu werden und diese anschließend ohne Antrieb verlassen müssen, ist die "Waage" ebenfalls abschüssig konstruiert. Um die Schrauben unabhängig von ihren unterschiedlichen Eigenschaften immer an der selben Position für den Wiegeprozess zu stoppen, ist eine nach unten absenkbare Blockade installiert.

Die "Waage" besteht aus einem weiteren Lichtsensor, welcher fest an dem Fahrgestell der "Waage" montiert ist. An der Wiegeeinrichtung, welche durch vier Schraubendruckfedern vom Fahrgestell abgekoppelt ist, befindet sich ein Kasten. Der genannte Kasten ist eigenhändig aus Jackodur gefertigt. Der Lichtsensor strahlt sein rotes Licht in auf die innere Deckenwand und misst die reflektierte Lichtstärke. Befindet sich eine Schraube auf der "Waage", so sinkt, durch das Gewicht der Schraube in Kombination mit den vier Federn der Kasten, um einen bestimmten Wert nach unten. Dadurch nimmt die reflektierte Lichtstärke geringfügig zu.

Über die Formel F = c x s, sowie m = F / g, ergibt sich m = (c x s) / g. Mit g = 9,81 m/s2 und c = 0,022 N/mm2 kann anschließend das Gewicht der jeweiligen Schraube berechnet werden. Für das aktuelle System wird nicht das Gewicht der verschiedenen Schrauben errechnet, sondern lediglich die Differenz zwischen der aktuellen Schraube und einer Referenzschraube. Wird eine Abweichung registriert, wird die gesamte Wiegeeinrichtung mittels Motor zur Seite gefahren, sodass die Schraube in einen anderen Behälter fallen kann.

Programm

Das Programm ist mit Bricx Command Center geschrieben.

Mit dem folgenden Programmcode

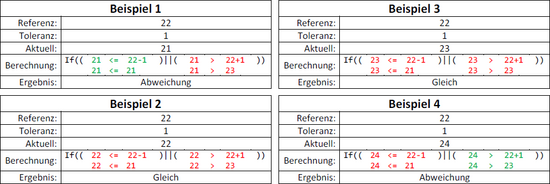

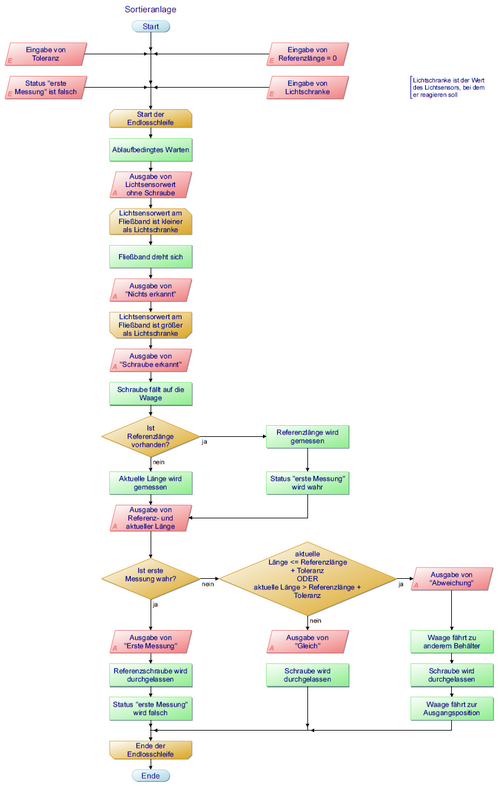

if((Aktuell <= Referenz - Toleranz) || (Aktuell > Referenz + Toleranz))

{ "Abweichung" }

else

{ "Gleich" }

werden Abweichungen erkannt. Eine Toleranz, in diesem Fall handelt es sich um eine variable obere Toleranzgrenze, gleicht mögliche Messfehler aus. Die nebenstehende Abbildung zeigt Rechenbeispiele für festgelegte Werte.

Der vollständige Programmablauf ist in dem rechts gezeigten Ablaufplan dargestellt.

Optimierungen

Schon während des Konstruktionsprozesses traten sowohl mechanische als auch programmtechnische Probleme auf. Diese Probleme wurden im Laufe behoben. Es folgt eine Zusammenstellung der aufgetretenen Probleme.

| Nr. | Problembeschreibung | Problemlösung |

|---|---|---|

| 1 | Schrauben rutschen nicht auf den Lego-Bauteilen | Lego-Bauteile mit PTFE-Gleitklebeband abkleben |

| 2 | Ultraschallsensor zum Wiegen hat eine Messunsicherheit von 3 cm | Lichtsensor hat eine höhere Genauigkeit |

| 3 | Sehr lange ablaufbedingte Wartezeiten | Bislang liegt noch keine Optimierung vor |

→ zurück zum Hauptartikel: Fachpraktikum Elektrotechnik (WS 15/16)