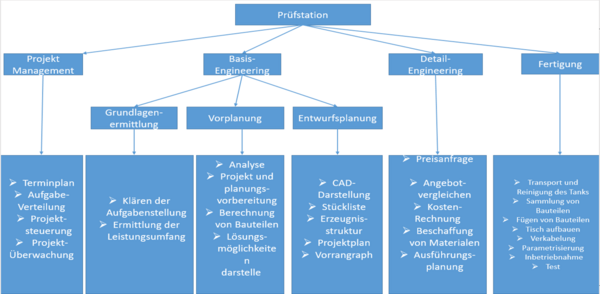

Planung und Umsetzung einer Automatisierung für einen Prüfstand bei Jäckering Mühlen- und Nährmittelwerke GmbH

Autoren: Thomas Brice Datche Kengne

Betreuer: Prof.Dr -Ing. Dmitrij Tikomirov & Dipl.-Ing. Jan Zillmann

Einleitung

In der Produktion der Firma Jäckering Mühlen- und Nährmittelwerke GmbH zählen Pumpen aller Art zu den am häufigsten verwendeten Geräten, da sie bei der Mehlherstellung in verschiedenen Bereichen zum Einsatz kommen. Die am häufigsten verwendeten Pumpen sind zum Beispiel NETZSCH-Pumpen, Kreiselpumpen KSB und Drehkolben-Pumpen. Wie bei allen mechanischen Geräten und Apparaten kommt es immer wieder vor, dass die Pumpen ausfallen und repariert werden müssen. Deshalb werden in der Werkstatt der Firma Jäckering Reparaturen an defekten Teilen und Materialien durchgeführt. Wenn eine Pumpe im Betrieb zerstört wird, wird sie zuerst abgebaut, in die Werkstatt von Jäckering gebracht, dann von einem Fachmann repariert und schließlich wieder zurück in die Anlage transportiert, damit sie wieder eingesetzt werden kann. Es kommt jedoch oft vor, dass die Reparatur nicht richtig ausgeführt wird und sofort nach dem Zusammenbau das gleiche Problem erneut auftritt, oder dass die Pumpe nur kurzzeitig funktioniert und dann wieder ausfällt. Diese Vorfälle führten dazu, dass die Produktion zeitweise unterbrochen werden musste und die Firma Jäckering dadurch Zeit und Geld verlor. Um diese Probleme zu lösen, sollte in der Werkstatt eine Prüfstation aufgebaut werden. Durch die Prüfstation soll jede reparierte Pumpe vor ihrer Montage in der Anlage getestet werden und so die ordnungsgemäße Reparatur bestätigt werden. Bei der Pumpenprüfung auf dem Prüfstand sollten z. B. die Dichtheit, die Leistung, der Stromverbrauch, der Druck, die durch die Leitungen fließende Wassermenge pro Kubikmeter usw. geprüft werden. Außerdem kann anhand dieser Parameter die Kennlinie jeder Pumpe ermittelt werden. So kann damit auch ein Vergleich mit den Angaben des Pumpenherstellers vorgenommen werden, da jeder Pumpenhersteller im Handbuch oder in der Gebrauchsanweisung die Kennlinie seiner Pumpe und auch die Grenzwerte angibt, in denen eine Pumpe eingesetzt werden sollte. Die Vorstudien zu dem Pumpenstand wurden während des Praxissemesters, der Praxisphase 4 und der Projektarbeit durchgeführt. Bei den Vorstudien ging es um den gesamten Prozess der Projektplanung: die Inspektion des Bauplatzes, die Aufnahme von Maßen, die Analyse der verschiedenen Lösungen, die vorläufigen Berechnungen und auch die Zeichnung in 3-D der verschiedenen Elemente, die die Teststation bilden würden ,die komplette Teststation in ihrer verbesserten Version mit Hilfe der Software SolidWorks, die Kostenrechnung für die Prüfstation, das Projektmanagement, die Preisanfrage für einige Teile der Prüfstation und schließlich die Beschaffung von Materialien (Abbildung 0).

Aufgabenstellung

Es ging darum diese Prüfstation tatsächlich zu bauen. Insbesondere sollten bei der Bearbeitung dieses Projektes folgende Punkte beachtet, bearbeitet und dokumentiert werden:

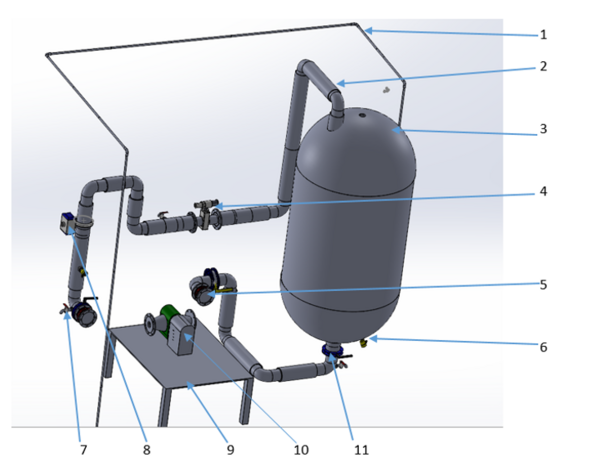

- Ergänzung des Vorhandenen CAD Modells. Zunächst sollte die manuelle Absperrklappe (Position 1 in Abbildung 1) durch eine pneumatische Absperrklappe ersetzt werden. Dieser Austausch sollte es ermöglichen die Kennlinie abfahren zu können. Zweitens sollte unterhalb des Behälters (Position 2 in Abbildung 1) eine manuelle Absperrklappe angebracht werden, um den Wasserfluss durchzulassen oder zu stoppen. Drittens sollte an Position 3 (Abbildung 1) eine weitere Absperrklappe hinzugefügt werden, um den Wasserfluss auf dieser Ebene zu kontrollieren.

- Planung der Automatisierung. Hier geht es vor allem darum, den Test der einzelnen Pumpen zu erleichtern. Der erste Schritt besteht darin, eine Liste der verschiedenen zu testenden Pumpen in der Datenbank zu erstellen, sodass man vor dem Test den Typ der Pumpe auswählen kann, die getestet werden soll. Als Nächstes sollte man die Oberfläche des Bildschirms so programmieren, dass man die Daten jeder Pumpe beobachten und sehen kann, wie z.B. Druck, Wasserfluss, Wasserstand im Tank, Temperatur und vieles mehr. Außerdem ist es wichtig, dass diese Daten gespeichert werden, damit man die Pumpenkennlinie erstellen kann. Dies kann direkt oder indirekt über Excel oder Matlab erfolgen.

- Aufbau durch das Pressverfahren. Die Verbindung der verschiedenen Rohrleitungen, wie in Abbildung 1 gezeigt, erfolgt mithilfe der Methode Pressverfahren.

- Aufbau eines Tisches. Der Tisch ist das Objekt, auf dem die Pumpen für die verschiedenen Tests abgelegt werden müssen. Bis zum Bau des Tisches kann man jedoch vorübergehend Paletten verwenden.

- Aufbau von Anschlüssen. Wie in Abbildung 1 dargestellt, werden die Anschlüsse dazu verwendet, die Pumpe mit dem Prüfstand zu verbinden. Zusätzlich müssen für jeden Pumpentyp, der getestet werden soll, zwei entsprechende Anschlüsse hergestellt werden, damit der Kreis geschlossen werden kann (auf der Saug- und auf der Druckseite). Sobald der Stromkreis geschlossen ist, kann der Test durchgeführt werden.

- Verkabelung, Implementierung und Programmierung. Die Verkabelung besteht darin, jedes Gerät an eine Stromquelle und an die SPS anzuschließen, um die Implementierung und Programmierung zu ermöglichen.

- Vorbereitung der Inbetriebnahme. Dieser Prozess besteht unter anderem aus Qualitätssicherung, Montagekontrolle, Schulung und Einweisung des Betriebs- und Wartungspersonals, Reinigung der Anlage, Dichtheitsprüfung, Dokumentation (Bedienungseinleitung).

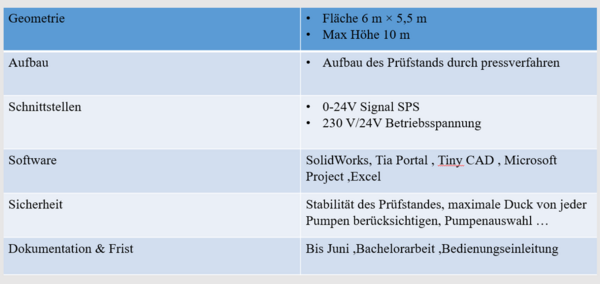

Anforderungen

Die Definition der Anforderungen hat den grundlegenden Zweck, die Anforderungen, denen der Prüfstand genügen muss, verbindlich festzulegen. Es ist zu beachten, dass diese Anforderungen in Zusammenarbeit mit den Verantwortlichen der mechanischen und elektrischen Bereiche der Werkstatt erstellt wurden.Diese Anforderungen können in der folgenden Tabelle klassifiziert und zusammengefasst werden.

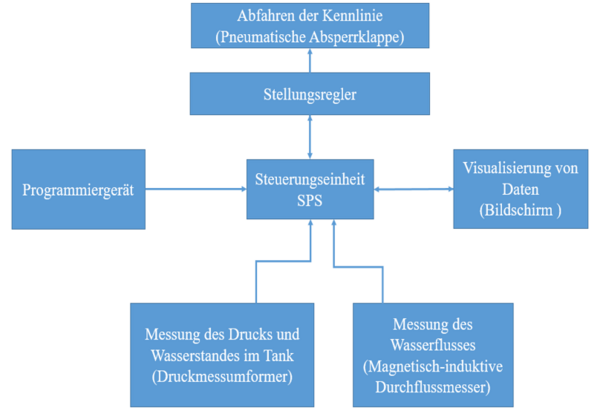

Funktionaler Systementwurf

Der funktionale Systementwurf stellt eine schematische Darstellung der verschiedenen Geräte und Strukturen dar, die für den Prüfstand programmiert werden sollen (siehe Abbildung 2).

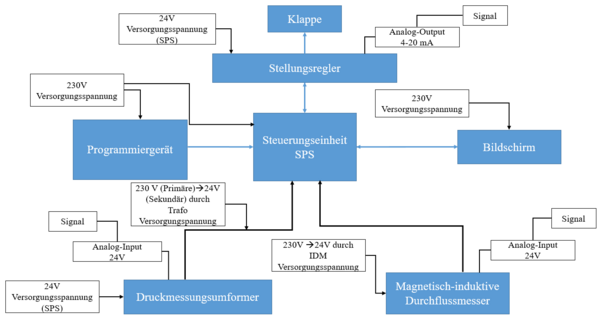

Technischer Systementwurf

Der technische Systementwurf auf der Abbildung 3 basiert auf einer genaueren und detaillierteren Beschreibung und Darstellung des Systems. Diese Darstellung kann sowohl die Definition der Schnittstellen mit der Systemumgebung als auch die Zerlegung des Systems in leichter zu verwaltende Subsysteme sein, die auch unabhängig voneinander entwickelt werden können.

Komponentenspezifikation

Bei der Spezifikation der Komponenten der Prüfstation ist es wichtig, eine detaillierte Beschreibung jeder einzelnen Komponente zu erstellen (Siehe Bericht des Praxissemesters, und der Projektarbeit). Die Analyse und die detaillierte Beschreibung können zum Beispiel der Anschluss jeder elektrischen Komponente durch den Verdrahtungsplan jeder Komponente sein. Abbildung 4 zeigt zunächst eine Endansicht des 3-D-Modells, das mithilfe der SolidWorks-Software des Prüfstands erstellt wurde, einschließlich aller Komponenten. Die 3-D-Modelle der einzelnen Komponenten wurden zunächst während des Praxissemesters erstellt. Die verbesserte und optimierte Version wurde während der Praxisphase 4 erstellt.

Beschreibung jedes Bestandteils, aus dem der Prüfstand besteht:

- 1- 1 Zoll Leitung.Die 1 Zoll Roleitung leitet das Wasser in den Tank und ermöglicht so dessen Befüllung.

- 2- DN 80 Rohrleitung .Das Rohr ist ein zylindrisches Material, das den Transport von flüssigen Stoffen ermöglicht. In diesem Fall dient Wasser als Flüssigkeit, daher ist es wichtig, Rohre aus Edelstahl zu verwenden, da Edelstahl weniger korrosiv als andere Metalle ist.

- 3- Behälter (Tank) .Der Tank ist ein Behälter für die Lagerung oder den Transport von flüssigen und gasförmigen Stoffen. Für das Projekt wird Wasser als Inhaltsstoff des Tanks verwendet werden. Der Tank hat ein Fassungsvermögen von 5,78 m3.

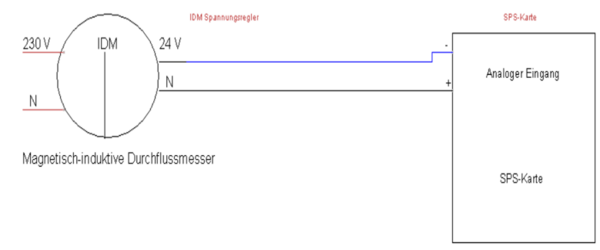

- 4- Magnetisch-induktive Durchflussmesser (DN 65) .Der magnetisch-induktive Durchflussmesser ermöglicht die Messung der Wassermenge, die durch ein Rohr strömt. Diese kann in Liter pro Sekunde gemessen werden. Das Faraday'sche Gesetz beschreibt das Funktionsprinzip des magnetisch-induktiven Durchflussmessers: „Wenn ein Leiter in einem Magnetfeld rechtwinklig bewegt wird, ist die im Leiter induzierte Spannung proportional zur Geschwindigkeit des Leiters“.

- 5- Kompensator.Der Kompensator ist ein flexibles Element, das es ermöglicht, Bewegungen in Rohrleitungen auszugleichen, insbesondere bei thermischen Längenänderungen, Vibrationen und Wanddurchbrüchen. Der Ausgleich erfolgt mechanisch durch einen elastischen Balg. Je nach Medium, Druck, Temperatur und geforderter Lebensdauer wird der Kompensator aus unterschiedlichen Materialien gefertigt.

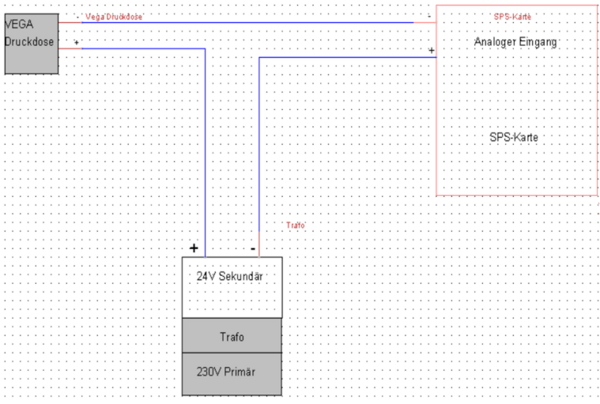

- 6- Druckmessumformer (Druckdose) . Der Druckmessungsumformer (Druckdose) ist ein Gerät zur Messung des Drucks in einer Leitung oder in einem Abteil, kann aber auch zur Messung des Wasserinhalts oder hydrostatischen Füllstandmessung eines Tanks verwendet werden. Der Wasserinhalt des Tanks wird dann proportional zum Druck berechnet.

- 7- Kugelhahn .Ein Kugelhahn ist ein verstellbarer Auslassanschluss für Wasser. Seine Hauptaufgabe besteht darin, das in den Rohren enthaltene Wasser bei Bedarf abzuleiten.

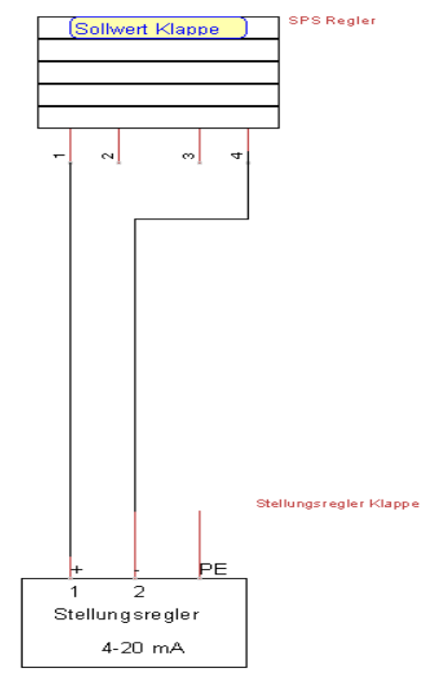

- 8- Pneumatische Absperrklappe .Die Absperrklappe besteht aus zwei wichtigen Teilen: einer manuellen Klappe und einem Antrieb. Der Antrieb kann ein elektrisches oder ein pneumatisches System sein. Es gibt auch Systeme, die beide Funktionen gleichzeitig erfüllen. Für die Teststation wurde eine pneumatische Absperrklappe verwendet. Man hat sich aus mehreren Gründen für die Verwendung des pneumatischen Antriebs entschieden: Der erste Grund ist die Tatsache, dass er leicht, sauber und trocken ist. Der zweite Grund ist, dass das System sicher ist und zuverlässig arbeitet. Außerdem ist das System kostengünstig und wartungsarm. Schließlich ist das pneumatische System schnell und kontrollierbar. Der Antrieb wird hier als Aktor funktioniert und wird das Öffnen und Schließen der Klappe ermöglichen, und somit den Wasserdurchfluss ermöglichen oder ganz stoppen. Seine Stromaufnahme liegt zwischen 4 und 20 mA. Bei einer vollständigen Öffnung ist man bei 100 % und der von dem Antrieb verbrauchte Strom beträgt 20 mA, bei einer Schließung sind wir bei 0 % und der verbrauchte Strom beträgt 4 mA. Der Antrieb ermöglicht also ein variables Öffnen oder Schließen während des Tests.

- 9- Tisch .Der Tisch wird der Ort sein, auf dem man Objekte legen und Tests durchführen kann. Für dieses Projekt waren zwei Tische notwendig: nämlich einen Tisch zum Abstellen von Instrumenten

und anderen Gegenständen und einen Tisch, auf dem die zu prüfende Pumpe gestellt wird.Aber bis man einen Tisch baut, kann man die Paletten benutzen.

- 10- Test-Pumpe. Diese Pumpe wird von einem Motor angetrieben. Die Wahl des Motors hängt von der Art der zu prüfenden Pumpe ab. Bei der auf

Abbildung 7 gezeigten Pumpe handelt es sich um eine von NETZCH hergestellte Pumpe, Typ XLB-4. Ihre Fördermenge beträgt 20 bis 80 m3/h und kann einen Druck von 4 bar aushalten. Die Anschluss-Druckseite ist eine DN 200.

- 11- Manuelle Klappe (Hand-Klappe) .Die manuelle-Absperrklappe auf der Abbildung 4 ist eine Vorrichtung zum dichten Absperren eines Durchflusses, wenn es notwendig ist, z. B. beim Austausch einer Pumpe oder wenn irgendwo auf der Station eine Reparatur vorgenommen werden muss. Seine Rolle ist ähnlich wie die eines Wasserhahns.

Umsetzung (HW)

- Leistungsquerschnittberechnung

- Befestigung der Rohrschelle

- Montage mit Pressverfahren

- Verdrahtung

Die Verdrahtung ist die Leitungsführung einer elektrischen oder elektronischen Schaltung. Nach der mechanischen Montage war es wichtig, die verschiedenen elektrischen Komponenten wie die pneumatische Absperrklappe, den magnetischen Druckmessungsumformer und den Magnetisch-induktiven Durchflussmesser zu verkabeln und miteinander zu verbinden. Um die Verkabelung dieser Geräte durchführen zu können, musste man die Bedienungsanleitung jeder Komponente konsultieren, in der markiert und gezeichnet war, wie das jeweilige Gerät angeschlossen werden sollte. Die Anschlüsse mussten vom Schaltschrank zu den einzelnen Geräten und dann zur SPS-Anlage für die Programmierung führen. Daher war es wichtig, den Anschlussplan für jedes Gerät zu erstellen. Der Anschlussplan wurde mit Hilfe der TinyCAD-Software erstellt.

Umsetzung (SW)

Komponententest

Ergebnis

Zusammenfassung