Erweiterung/Fehlerbehebung an dem 3-Achs-CNC-Bearbeitungszentrums und Konstruktion eines Außengehäuses

Autor: Michael-Junior Kopguep, Florian Gerwin

Betreuer Prof. Dr. Mirek Göbel

Einleitung und Aufgabenstellung

Im 7. Semester das Mechatronik Studiums an der HSHL, mit dem Schwerpunkt "Global Production Engineering" wird das Praktikum "Produktionstechnik" angeboten (3D-CNC-Bearbeitungsmaschine). Im Rahmen dieses Praktikums war es das Ziel, eine 3-Achs-CNC-Bearbeitungsmaschine zu entwickeln und über mehrere Steuerungsarten anzusteuern. Unterteilt wurde das Projekt dabei in mehrere Fachthemen, welche jeweils von 2-Personen-Gruppen bearbeitet wurden. Im WS 16/17 bestand die Aufgabe der Gruppe Konstruktion in der Planung und Montage eines Außengehäuses zur Abschirmung der Maschine bei Betrieb. Außerdem sollten Fehler die sich im Laufe der Zeit herausgestellt hatten behoben werden und vorangegangenen Lösungsansätze zu Details der Maschine weiterentwickelt werden.

Folgende Aufgabenliste kristallisierte sich heraus:

- Gummifüße austauschen

- Bewegliche Kabelführung überarbeiten

- Motorkabel verlängern

- Schrauben an der Halterung der Fräse austauschen

- Absaugung optimieren und montieren

- 2 zusätzliche GeckoDrives anbringen

- Halter für Endschalter konstruieren und montieren

- Außengehäuse konstruieren und aufbauen

Fehlerbehebung

Zunächst mussten nachfolgende Fehler behoben werden die mit der Zeit aufgefallen sind.

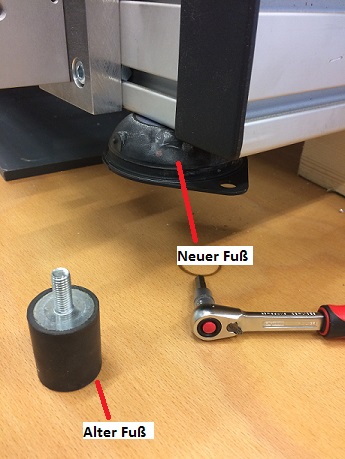

Gummifüße

Da die Maschine bei Betrieb ins schwingen geriet, wurden die instabilen Gummifüße gegen stabilere ausgetauscht, die schon vorhanden waren. Bei Bedarf können diese sogar noch mit der Tischplatte verschraubt werden.

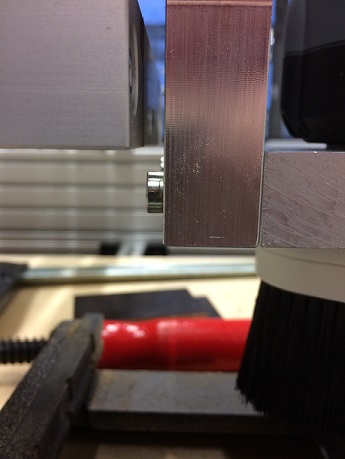

Bewegliche Kabelführung

Die bewegliche Kabelführung an der Seite der Maschine, die die Bewegung in X-Richtung mitmacht, verhakte sich an einer Stelle an herausstehenden Schrauben. Der Abstand zwischen Maschine und Kabelführung wurde an deren Halterungen vergrößert, um das Problem zu lösen.

Motorkabel

Die Motorkabel wurden verlängert, sodass mit dem neuen Außengehäuse trotzdem alle Motoren angeschlossen werden können und die Kabel nicht mehr gespannt sind.

Halterung Fräse

Die Schrauben an der Halterung der Fräse stießen bei Fahrt in Y-Richtung an die Halter des Spindelantriebs der Y-Achse.

Es wurden Schrauben mit flacherem Kopf bestellt und montiert.

Erweiterung

Die nachfolgenden Erweiterungen wurden an der 3-Achs-CNC-Bearbeitungsmaschine vorgenommen.

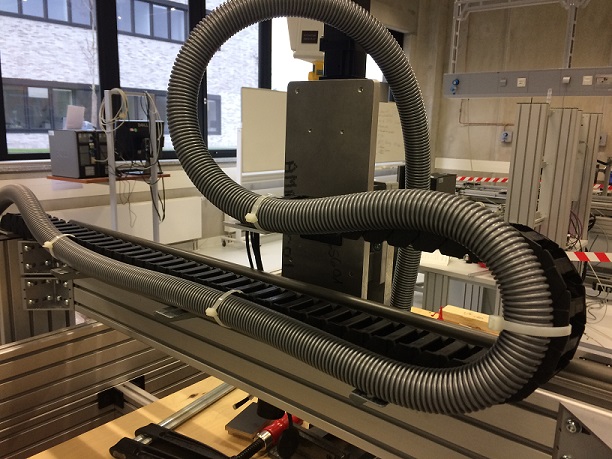

Absaugung

Die Absaugung der beim Fräsen entstehenden Späne sollte optimiert werden. Hierzu wurde ein Absaugschuh bestellt und montiert, an den anschließend der lange Staubsaugerschlauch des vorhandenen Industriesaugers angeschlossen werden konnte.

Der Schlauch wurde an den beweglichen Kabelführungen entlang verlegt, sodass er sich mit der Fräse mitbewegen kann.

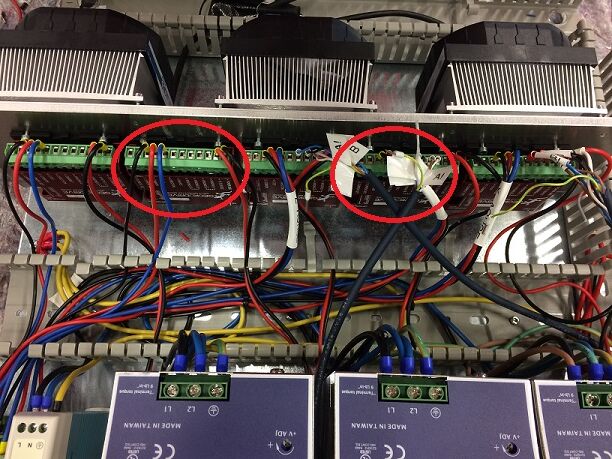

GeckoDrive

Aufgrund einer 4.-Achse, die von einer anderen Praktikumsgruppe parallel entwickelt wurde, musste der Schaltschrank um 2 weitere GeckoDrives erweitert werden. Zum Glück passten diese genau zwischen die 3 schon vorhandenen GeckoDrives, sodass nicht alle umpositioniert, sondern nur die neuen angebracht und verkabelt werden mussten.

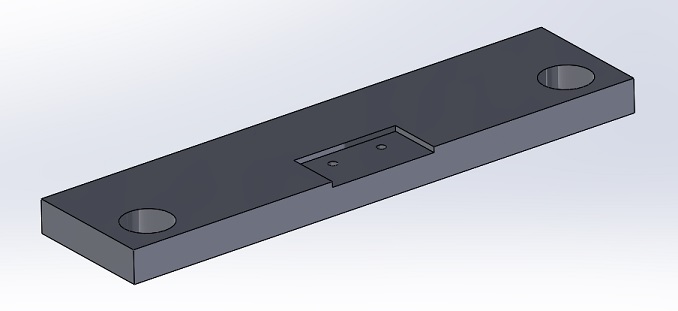

Endschalter

Für die Halterungen der Endschalter der jeweiligen Achsen, wurde mithilfe von SolidWorks ein CAD-Modell angefertigt und anschließend als STL-Datei abgespeichert. Die Halterungen müssen jedoch noch mit dem 3D-Drucker gefertigt werden. Anschließend werden diese an jeder Seite einer Achse auf die bestehende Halterungen der Spindelantriebe geschraubt, um darauf die Endschalter anzubringen. (X-Achse auf beiden Seiten der Maschine)

Sind die Endschalter in der richtigen Position angebracht müssen sie noch verkabelt werden. An der Y-Achse und an der Z-Achse muss die Verkabelung durch die beweglichen Kabeltunnel erfolgen, da sich der ganze Aufbau auf der X-Achse bewegt. Die Endschalter an der X-Achse bleiben jedoch starr in Position und können somit auf direktem Weg angeschlossen werden.

Außengehäuse

Anforderungen

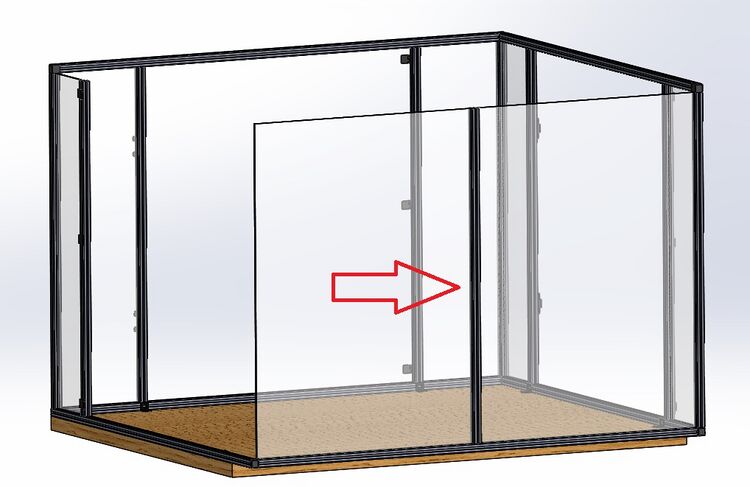

Verlangt wurde ein Außengehäuse für die 3-Achs-CNC-Bearbeitungsmaschine, welches die komplette Maschine umschließt und somit Schutz vor umherfliegenden Spänen bei Betrieb bietet. Da es sich um eine Lehrmaschine handelt an der man die Funktionsweise einer CNC-Fräse nachvollziehen soll, musste das Gehäuse natürlich größtmögliche Transparenz bieten um die Arbeitsschritte beobachten zu können. Zusätzlich soll die gesamte Maschine transportabel sein, weshalb das Gehäuse auf dem vorhandenen Rolltisch der CNC-Maschine montiert werden muss.

Konzeption

Wir haben uns für die Verwendung von Aluprofilen entschieden (genau wie bei dem Grundgerüst der Maschine), da diese durch Ihre vielfältigen Kombinationsmöglichkeiten die idealen Voraussetzungen für das Projekt bieten. In das Gerüst von Aluprofilen werden Plexiglas-Scheiben eingesetzt, wodurch eine gute Sicht auf die Maschine, bei gleichzeitigem Schutz vor eventuell herumfliegenden Teilen gewährleistet ist. Da die Maschine trotz des Gehäuses gut zugänglich sein muss, um zum Beispiel neue Werkstücke einzuspannen oder den Fräser zu wechseln, werden drei große Türen verbaut. Das ganze Außengehäuse wird mit der Tischplatte, auf der die 3-Achs-CNC-Bearbeitungsmaschine steht, verschraubt. Es ist somit stabil befestigt und durch den Rolltisch trotzdem noch einfach zu transportieren. Auf der Seite zum Schaltschrank hin steht das Gehäuse etwas über. Zum einen ist das aus Platzgründen nötig, da die Maschine größer als der Tisch ist und zum anderen verlaufen durch diesen Spalt sämtliche Leitungen sowie der Staubsaugerschlauch für die Absaugung.

Entwurf

Zunächst wurden die Abmessungen des Außengehäuses ermittelt und in ersten Skizzen festgehalten. Anschließend wurde daraus mithilfe von SolidWorks ein CAD-Modell mit den exakten Maßen erstellt.

Bestellung

Mit den genauen Maßen konnte folgende Teileliste zusammengestellt werden:

| Bezeichnung | Anzahl | Link |

|---|---|---|

| Aluminiumprofil Profil 8 30x30 1740mm | 4 | SMT-Montagetechnik |

| Aluminiumprofil Profil 8 30x30 1600mm | 2 | SMT-Montagetechnik |

| Aluminiumprofil Profil 8 30x30 1540mm | 3 | SMT-Montagetechnik |

| Aluminiumprofil Profil 8 30x30 1200mm | 17 | SMT-Montagetechnik |

| Aluminiumprofil Profil 8 30x30 1000mm | 6 | SMT-Montagetechnik |

| Abdeckkappe 30x30 | 100 | SMT-Montagetechnik |

| Verbindungswinkelsatz 8-30 Innen-Innen | 40 | SMT-Montagetechnik |

| Verbindungswinkelsatz 8-30 Innen-Außen | 20 | SMT-Montagetechnik |

| Scharnier 6 30x30 ZN8/8 Satz | 9 | SMT-Montagetechnik |

| Nutenstein 8 M6 rostfrei | 100 | SMT-Montagetechnik |

| Nutenstein 8 M5 rostfrei | 100 | SMT-Montagetechnik |

| Verbindungssatz 8 30x30x30 | 4 | SMT-Montagetechnik |

| Türschnäpper 8 PA | 6 | SMT-Montagetechnik |

| Handgriff 8 PA 120 | 3 | SMT-Montagetechnik |

| Plexiglas XT 6mm klar, 95cm x 122cm | 3 | |

| Plexiglas XT 6mm klar, 26cm x 122cm | 4 | |

| Plexiglas XT 6mm klar, 36cm x 122cm | 2 | |

| Plexiglas XT 6mm klar, 87,5cm x 122cm | 2 | |

| Plexiglas XT 6mm klar, 87,5cm x 156cm | 2 |

Mit dieser Teileliste wurden anschließend Angebote bei Verschiedenen Herstellern eingeholt. Die Richtlinien für Bestellungen an der HSHL verlangen bei einem Warenwert von über 500 Euro (ohne Mehrwertsteuer und Verpackung), dass 3 Angebote verschiedener Hersteller eingeholt werden. Die Wahl fiel auf die Firma SMT-Montagetechnik und die Bestellung wurde ausgelöst.

Montageanleitung

Schritt 1

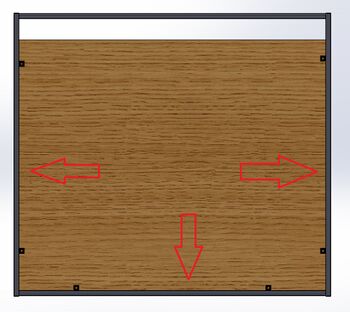

Als erstes wird der Grundrahmen des Gehäuses zusammengebaut und mit der Tischplatte verschraubt. Dafür werden 2 1740mm lange und 2 1600mm lange 30x30 Aluprofile mit jeweils einem Verbindungswinkel Innen-Innen verbunden. Davor müssen jedoch für die späteren Arbeitsschritte noch 2 Verbindungswinkel Innen-Innen in die obenliegende Nut des Profils an der Längsseite mit der Tür eingeschoben werden. Es empfiehlt sich die Winkel so auszurichten, dass sie jeweils von innen an das später senkrecht stehende Profil geschraubt werden, denn das wird die Öffnung der Tür und man spart sich die Bearbeitung der Kanten an den Plexiglasscheiben neben der Tür. Auf der gegenüberliegenden Längsseite benötigt man nur einen Verbindungswinkel Innen-Innen für die später folgende Mittelstrebe. Dessen Ausrichtung ist vom Ausgangspunkt des weiteren Aufbaus abhängig und kann daher variieren. Zusätzlich müssen auf der Längsseite mit der Tür und den beiden Querseiten Nutensteine in die innen liegenden Nuten des Rahmens eingefügt werden. Je 2 an den Querseiten und 3 bei der Längsseite. Ist der Grundrahmen montiert kann er mit den vorhandenen Winkeln auf die Tischplatte geschraubt werden. Wie unten abgebildet schließen die beiden Querseiten und die Längsseite mit der Tür bündig mit der Tischplatte ab.

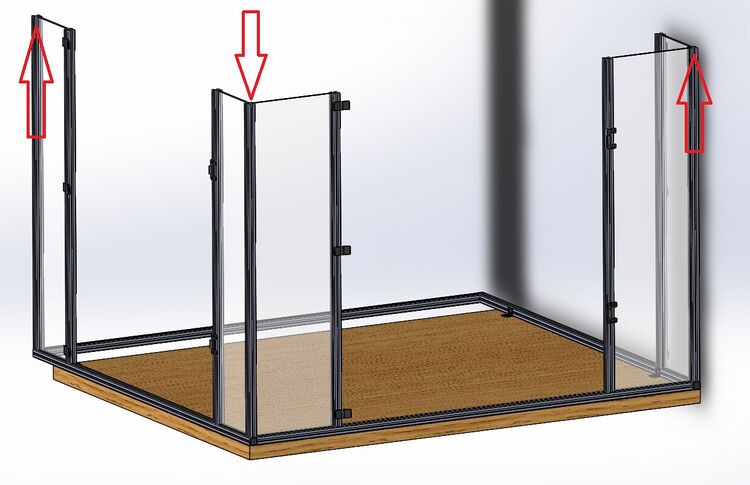

Schritt 2

Jetzt kann mit dem Aufbau der Seitenwände begonnen werden. Wir haben an der rechten Ecke der Längsseite mit Tür begonnen, dies ist jedoch auch anders herum möglich. Dazu nehmen wir ein 1200mm Profil und schneiden zunächst an einem der Kopfenden ein M8 Gewinde in das vorgebohrte Loch. Die Seite mit dem Gewinde ist oben denn hier wird später der Eckverbinder eingeschraubt. Ist dieses Profil mit einem Verbindungswinkel Innen-Innen angebracht, können wir uns der ersten Plexiglasscheibe widmen, in unserem Fall eine der beiden 36x122cm Scheiben. Diese muss nun angepasst werden, indem man an den jeweiligen Ecken, in denen Verbindungswinkel eingeschraubt sind, eine Aussparung für eben jenen aussägt. Das ist nötig, da der Winkel die Nut blockiert, in der wir nun die Scheibe einsetzen wollen. Ist dies passiert wird sie von der anderen Seite mit einem weiteren 1200mm Profil, wird es mit einem der Verbindungswinkel, die wir in Schritt 1 eingeschobenen, eingefasst. Das gleiche Prinzip benutzen wir nun auch an den anderen beiden Ecken, wobei auch hier die jeweiligen Profile in der Ecke oben mit einem Gewinde versehen werden müssen. Der einzige Unterschied besteht in der Größe der Plexiglasscheiben, die auf den Querseiten ein Maß von 26x122cm haben. Auf dem Bild unten sind die Profile mit Gewinde markiert. Als letztes können wir in diesem Schritt die Scharniere und die Eine Seite der Türschnapper anbringen. Hierzu werden in die äußeren Nuten der Türrahmen-Profile Nutensteine geschoben. Pro Tür 3 Nutensteine für die Scharniere auf der einen Seite des Rahmens und je 2 Nutensteine für jeden der beiden Türschnapper.

Schritt 3

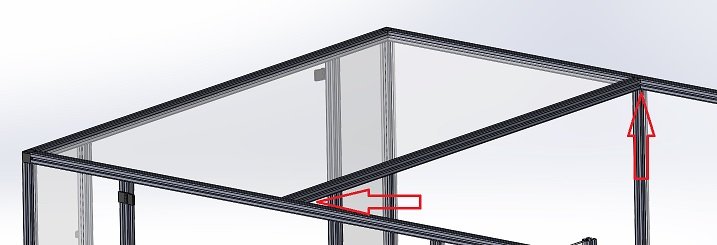

An der Ecke, an der beide angrenzenden Seitenwände schon aufgebaut sind kann nun der erste Eckverbinder oben mit der Nut auf die Scheibe gesetzt werden und an das Eckprofil geschraubt werden. Die nun anzubringenden Dachkantenprofile müssen alle vier beidseitig mit Gewinden versehen werden um sie anbringen zu können. Auf das Eckprofil zur Rückwand hin schrauben wir nun auch einen Eckverbinder, den wir auch gleich mit der anderen Seite des Dachkantenprofils an der Querseite verbinden.

Schritt 4

An der Rückseite wird nun die Scheibe mit den Maßen 87,5x122cm in die Nut gestellt und wie auch zuvor mit einem 1200mm Profil und einem Verbindungswinkel umschlossen. Die zweite Scheibe mit diesen Abmessungen wird nun daneben eingefügt. Das Bild unten zeigt den aktuellen Stand des Aufbaus und die Einbaurichtung der Rückseite.

Schritt 5

An der Rückwand wird nun auch das Dachkantenprofil mit der Nut auf die Scheiben gesetzt und mit dem Eckverbinder verschraubt. Die Seitenwände der letzten Querseite werden wie zuvor aufgebaut und es kann die erste Scheibe des Daches mit den Maßen 87,5x156cm eingeschoben werden. Fixiert wird sie mit einer Mittelstrebe wie bei der Rückwand. Sie wird an den Enden mit Verbindungswinkeln (Markierung Bild unten) versehen und anschließend von der Querseite eingeschoben. Es folgt das zweite Dachfenster.

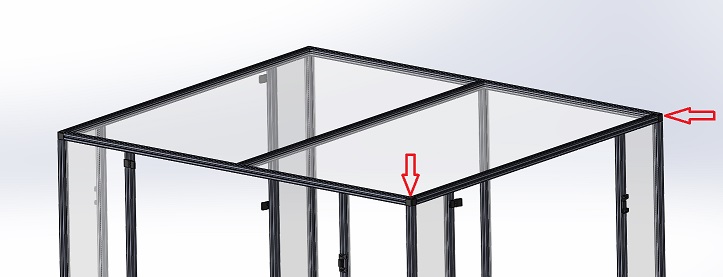

Schritt 6

Das letzte 1540mm Profil wird von der Seite mit den Nuten sowohl auf die Seitenscheiben als auch auf die Dachscheibe aufgeschoben und anschließend mit den verbleibenden 2 Eckverbindern (Markierung) verschraubt.

Schritt 7

Im letzten Schritt werden nun die zusammengebaut und montiert. Ein 1200mm Profil wird mit 2 Verbindungswinkeln mit je einem 96cm Profilen (eins bündig oben und eins unten) verschraubt. Anschließend wird eine Scheibe mit den Maßen 95x122cm eingeschoben und mit einem weiteren 1200mm Profil abgeschlossen. Dieses muss jedoch mit Verbindungswinkeln vom Typ Außen-Innen befestigt werden. Zum Schluss werden noch der Handgriff und die beiden Gegenstücke der Türschnapper mit Nutensteinen an der nach außen gerichteten Nut verschraubt und dann können die Türen an die Scharniere angebracht werden.

Fazit

Es handelte sich um ein sehr spannendes und abwechslungsreiches Thema, das einen guten Einblick in die Konstruktion und die damit

verbundenen Aspekte wie Planung, Beschaffung und Umsetzung gewährt. Es war eine gute Gelegenheit sich mit den, in der Industrie viel verwendeten, Aluprofilen vertraut zu machen und einige Kenntnisse in deren Handhabung zu sammeln. Mit diesen Kenntnissen lassen sich zukünftige Projekte mit Aluprofilen höchstwahrscheinlich einfacher realisieren, denn man nimmt einige Tricks und Kniffe in der Handhabung mit.

Ausblick

Für kommende Praktikumsgruppen bleiben noch einige Dinge, die erledigt werden müssen.

Zunächst müssen die Endschalter angebracht und verkabelt werden. Dazu wurden CAD-Modelle für die verschiedenen Halter der Endschalter erstellt. Die abgespeicherten STL-Dateien dieser Modelle können nun im 3D-Drucker produziert werden.

Als nächstes könnte man den "Kabelsalat" unter dem Schaltschrank ordnen und den Notaus-Schalter richtig anbringen.

Auch am Außengehäuse gibt es noch einiges auszubessern. Die Plexiglasscheiben müssten nochmals geringfügig angepasst werden, da bei der Montage eine Lücke zwischen den oberen und den unteren Längsprofilen entstanden ist. (hierfür müsste das Gehäuse demontiert werden)

Auch die Türen konnten noch nicht montiert werden, da passende Verbindungswinkel nachbestellt werden mussten. Wenn die Türen angepasst sind muss entschieden werden ob diese stabil genug sind. Ist das nicht der Fall könnten z.B. Außenwinkel mit Nutensteinen an den Ecken montiert werden um mehr Stabilität zu generieren.

Als zusätzliches Sicherheitsfeature könnten an den Türen zusätzliche Endschalter angebracht werden, sodass die Maschine z.B. nur gestartet werden kann, wenn die Türen geschlossen sind.

Als letztes müsste noch ein Sicherheitskonzept für die komplette Maschine erstellt werden.

Originaldateien:

Dateien sind in SVN abgelegt

Zurück zur Projektübersicht 3-D-Bearbeitungsmaschine (Projekt des Schwerpunkts GPE im Studiengang MTR)