Reflow-Ofen mit PLC Next Control AXC F 2152: Unterschied zwischen den Versionen

| Zeile 155: | Zeile 155: | ||

== Zusammenfassung == | == Zusammenfassung == | ||

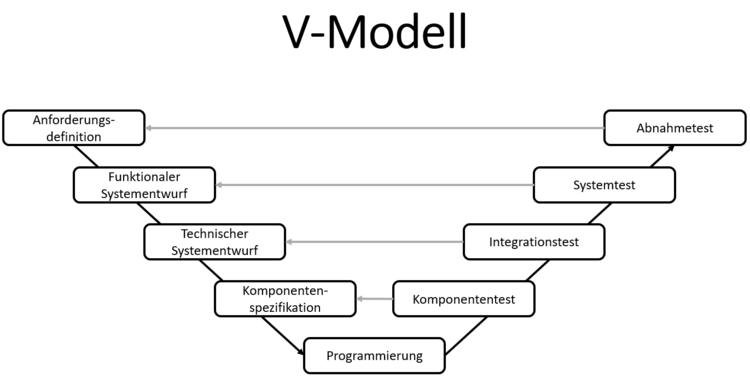

Das Praktikum Produktionstechnik wurde im Studiengang Mechatronik (Schwerpunkt GPE) im siebten Semester durchgeführt. Die Aufgabe bestand darin, ein Projekt eigenständig zu planen und anschließend zu realisieren. Die Lernaufgabe des Praktikums wurde voll erfüllt. Zwar konnte das Projekt nicht vollständig zu einem Abschluss gebracht werden, der Lerneffekt war jedoch trotzdem sehr groß. Anhand des V-Modells konnte der Reflow Ofen strukturiert geplant werden. Die | Das Praktikum Produktionstechnik wurde im Studiengang Mechatronik (Schwerpunkt GPE) im siebten Semester durchgeführt. Die Aufgabe bestand darin, ein Projekt eigenständig zu planen und anschließend zu realisieren. Die Lernaufgabe des Praktikums wurde voll erfüllt. Zwar konnte das Projekt nicht vollständig zu einem Abschluss gebracht werden, der Lerneffekt war jedoch trotzdem sehr groß. Anhand des V-Modells konnte der Reflow Ofen strukturiert geplant werden. Die anfänglich "langsame" Planung anhand der einzelnen Schritte zahlte sich später aus, denn aufwändige Revisionen konnten vollständig vermieden werden. | ||

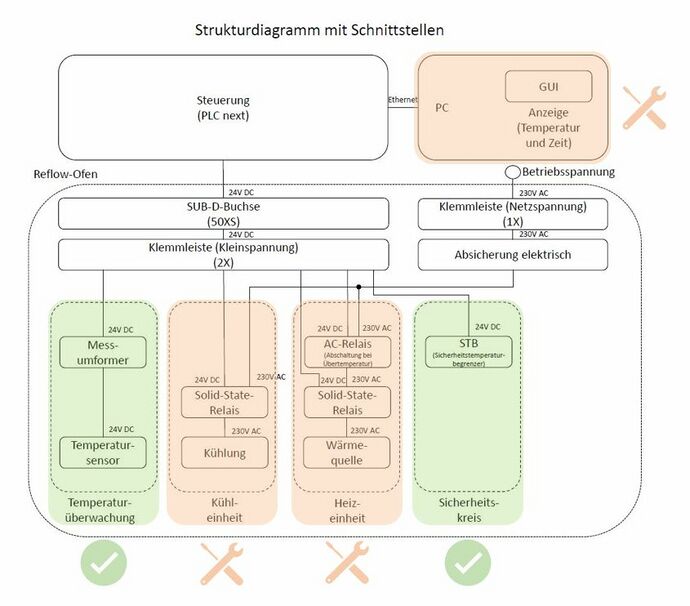

[[Datei:Status Gesamtsystem.JPG| Abbildung 11: Status des Gesamtsystems anhand des Strukturdiagramms|690px|links|mini]] | [[Datei:Status Gesamtsystem.JPG| Abbildung 11: Status des Gesamtsystems anhand des Strukturdiagramms|690px|links|mini]] | ||

Version vom 13. Januar 2022, 12:44 Uhr

Autoren: Julian Gärtner, Fabian Müller

Betreuer: Prof. Dr. Mirek Göbel & Marc Ebmeyer

Wintersemester: 2021/2022

Fachsemester: 7

Link zu den Dokumenten: hier klicken

zurück zum Hauptartikel: Praktikum Produktionstechnik

Einleitung

Im siebten Semester wird an der Hochschule Hamm-Lippstadt im Studiengang Mechatronik das Praktikum Produktionstechnik angeboten. In diesem Praktikum geht es um die Realisierung eines mechatronischen Projektes. Unser Thema handelt über einen Reflow Ofen, welcher von Grund auf aufgebaut werden soll. Hierzu soll ein einfacher Tischbackofen als Grundlage dienen, welcher dann in den kommenden Schritten umgebaut wird.

Was ist ein Reflow Ofen?

Bei einem Reflow Ofen handelt es sich um einen Ofen, der das Reflow Löten ermöglicht. "Das Reflow Löten wird hauptsächlich bei der SMD Bestückung, sowie der THR Bestückung angewendet. Dabei durchläuft die bedruckte und bestückte Leiterplatte einen Lötofen mit mehreren Heizzonen, dabei wird die Lotpaste aufgeschmolzen, so dass sich Bauteile und Bauteilpads verbinden. Ein langsamer und erschütterungsfreier Abkühlprozess ist dabei ebenso wichtig wie der eigentliche Ofendurchlauf. Da sich die gesamte Baugruppe im Lötofen befindet, muss natürlich darauf geachtet werden, dass alle eingesetzten Komponenten ausreichend hitzebeständig sind. Die Lötparamter wie Temperatur und Durchlaufzeit müssen für jede Leiterplatte optimiert und angepasst werden.“[1] Die verschiedenen Heizzonen sollen hierbei durch eine Regelung realisiert werden, welche eine Temperaturkurve abfahren kann.

Aufgabenstellung

Die Aufgabe des Praktikums war es, einen einfachen Tischbackofen zu einem Reflow Ofen umzubauen. Die Regelung des gesamten Systems sollte mit Hilfe der neuen Phoenix Contact Steuerung PLCnext realisiert werden. Bei der Vorbereitung und Bearbeitung dieses Projektes sind folgende Punkte zu beachten, zu bearbeiten und zu dokumentieren:

- Informieren über Reflow Ofen/Löten

- Spezifikationen festlegen

- Passende Komponenten auswählen sowie ein Sicherheitskonzept auswählen

- mit der neuen Steuerung vertraut machen inklusive FUP-Programmierung

- Installation aller Komponenten

- Programm erstellen

- Test des gesamten Systems

- Dokumentation des gesamten Projektes in SVN und als Wiki-Artikel

Vorgehensweise nach V-Modell

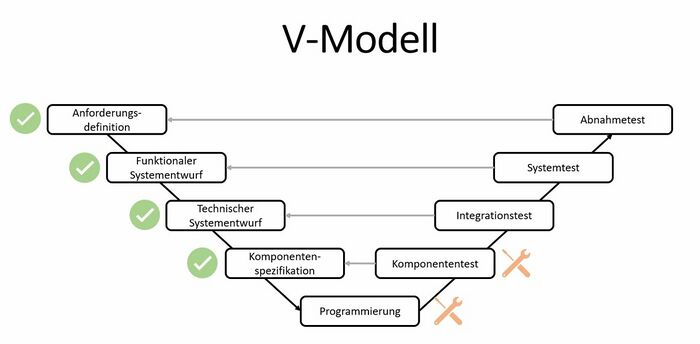

Damit eine strukturierte Vorgehensweise zur Bearbeitung des Projektes sichergestellt werden kann, wird dieses nach den Vorgaben des V-Modells (vgl. Abbildung 2) durchgeführt.

Anforderungsdefinition

In der Anforderungsdefinition werden konkrete Eigenschaften des Systems definiert. Dies können beispielsweise Eckdaten wie Gewicht, räumliche Abmessung oder Ähnliches sein. Außerdem wird festgelegt, was die Aufgabe des Systems ist.

Maße:

Innenraummaße: Mindestens 400x300mm, um eine doppelte Euro-Karte zzgl. Reserve einlegen zu können

Aufbau:

Heizen: Es werden die Heizelemente von Ober- und Unterhitze verwendet

Kühlen: An beiden Seiten des Ofens werden externe Lüfter installiert

Sensorik: Mehrere Temperatursensoren werden im Innenraum des Ofens angebracht

Regelung: Eine stetige Regelung soll realisiert werden

Schutzbeschaltungen: Mechanisches Abschalten bei Übertemperatur, kein automatisches Widereinschalten

Steuerspannung: 0…24V DC

Betriebsspannung: 230 V AC

Software:

SPS-Software: Die Programmierung erfolgt durch PLCnext Engineer

Anzeigeelement: Eine HMI soll Temperatur- und Zeitwerte grafisch anzeigen

Eingabe von Werten: Sollwerte sollen über die HMI eingegeben werden können

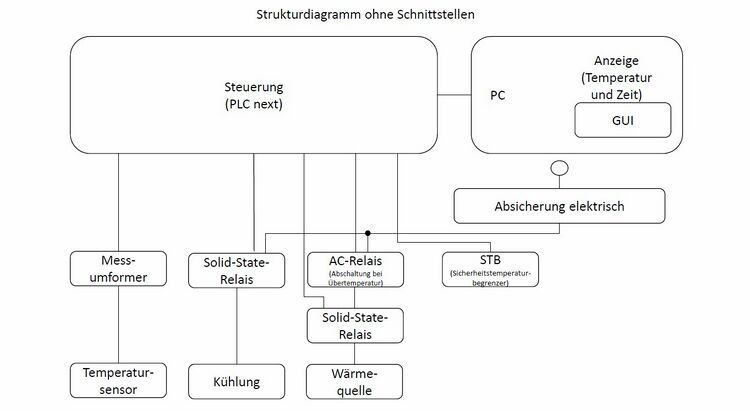

Funktionaler Systementwurf

Der funktionale Systementwurf stellt die Struktur des Gesamtsystems grob dar. Einzelne Baugruppen werden miteinander zu einem Gesamtsystem verknüpft. Konkrete Schnittstellen werden in diesem Schritt noch nicht angegeben.

Als Steuerung soll eine PLCnext eingesetzt werden. Diese kommuniziert mit einem PC, welcher wichtige Daten wie Temperatur und Zeit ausgibt. Sollwerte können ebenfalls am PC eingegeben werden.

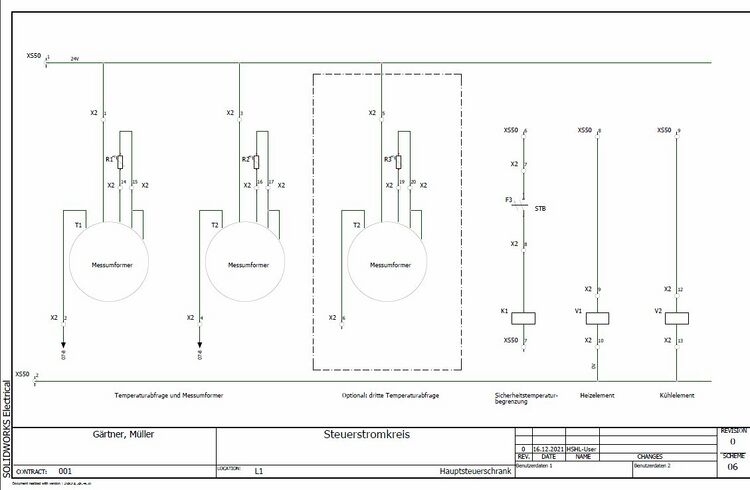

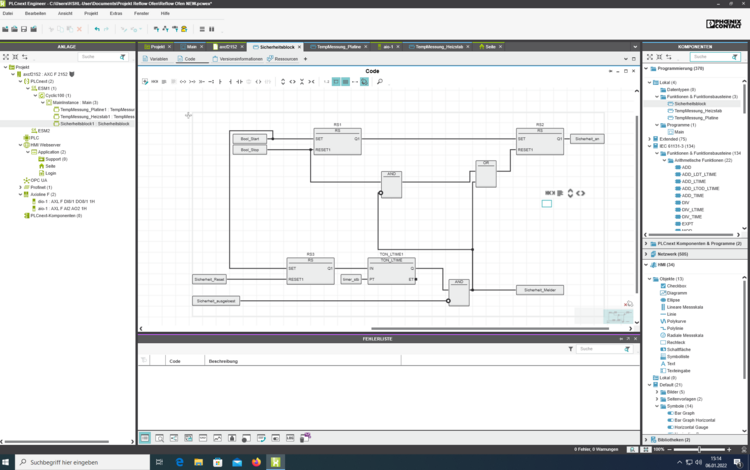

Die Temperatur wird mit mehreren Sensoren im Innenraum erfasst und über Messumformer in einen Strom umgewandelt. Die Kühlung wird mittels Lüftern realisiert. Die Lüfter werden über ein Solid-State-Relais angesteuert. Dieses wird wiederum über die SPS gesteuert mit Netzspannung versorgt. Die Heizelemente werden ebenfalls über ein SSR angesteuert. Um eine Überhitzung zu vermeiden, ist ein AC-Relais in Reihe geschaltet. Das Relais schaltet bei Übertemperatur die Betriebsspannung des SSRs ab. Erfasst wird eine zu hohe Temperatur durch einen STB (Sicherheitstemperaturbegrenzer). Dieser schaltet einen Eingang an der SPS auf LOW, wenn eine eingestellte Temperatur überschritten wird. Um ein ungewolltes Wiedereinschalten zu vermeiden, ist der STB mit einem mechanischen Reset-Taster versehen.

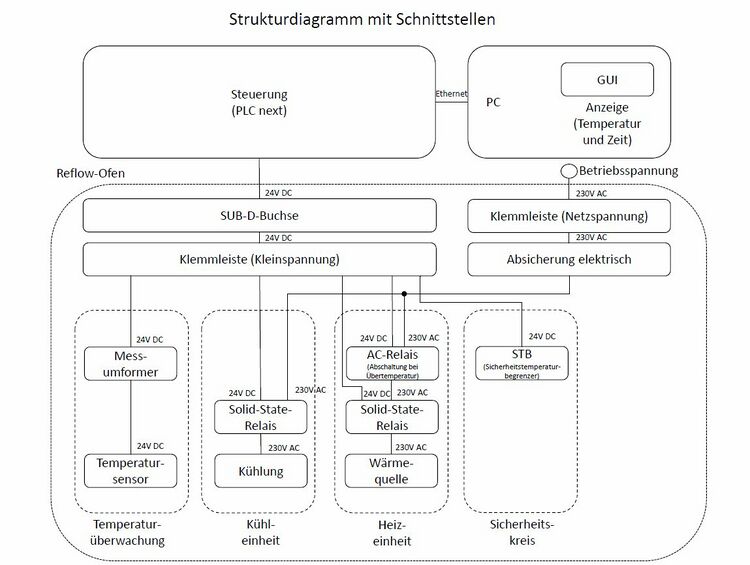

Technischer Systementwurf

Der technische Systementwurf stellt ebenfalls die Struktur des Gesamtsystems dar. Verglichen mit dem funktionalen Systementwurf ist der Detaillierungsgrad jedoch größer. Die Schnittstellen, welche im Folgenden realisiert werden sollen, sind hier bereits angegeben.

Die Kommunikation zwischen Steuerung und Computer wird mithilfe einer Ethernet-Leitung realisiert. Um den Reflow-Ofen zügig von der Steuerung zu trennen, ist eine SUB-D-Buchse zwischen SPS und Schaltkasten vorgesehen.

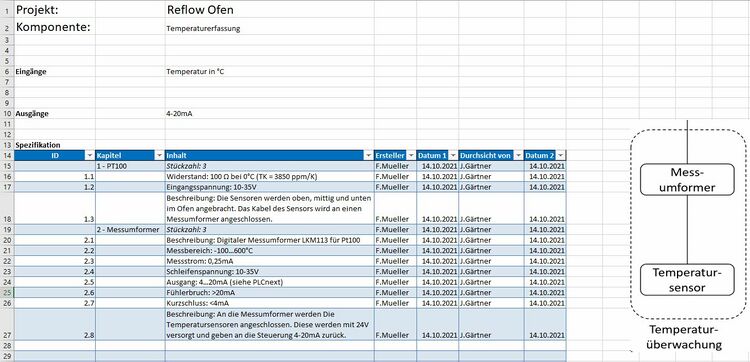

Komponentenspezifikation

Bei der Komponentenspezifikation werden technische Daten geplant und exakt angegeben. Dies umfasst beispielsweise die Ein- und Ausgänge der SPS, die Anzahl der einzelnen Bauteile, Signalbereiche usw.

Als Beispiel wird hier die Komponentenspezifikation der Temperaturüberwachung angegeben.

Komponententest

Da sich die Lieferung der Kaufteile verspätete, konnte nur wenig Hardware getestet werden. Die PT100-Widerstände für die Überwachung der Ofentemperatur wurden durchgemessen. Ihr Widerstand erhöhte sich bei externem Aufheizen in etwa gleichem Umfang. Anschließend wurden die Widerstände über einen Messumformer (LKM Typ 113) an die SPS angeschlossen und ihre Werte ausgelesen.

Integrationstest

Da wichtige Bauteile wie der Schaltschrank noch nicht geliefert wurden, konnte das Gesamtsystem noch nicht aufgebaut werden. Probehalber wurde die Kühleinheit sowie die Temperaturüberwachung verkabelt. Die Kühleinheit wird mit 230 Volt AC betrieben. Aus Sicherheitsgründen wurde diese Einheit mit einer zusätzlichen elektrischen Absicherung (LS-Schalter und RCD) versehen. Im Fehlerfall lösen diese dann aus und ein Stromausfall im gesamten Gebäudeteil kann vermieden werden. In Betrieb genommen wird das System erst, wenn das dazugehörige PID-Regler fertig programmiert wurde.

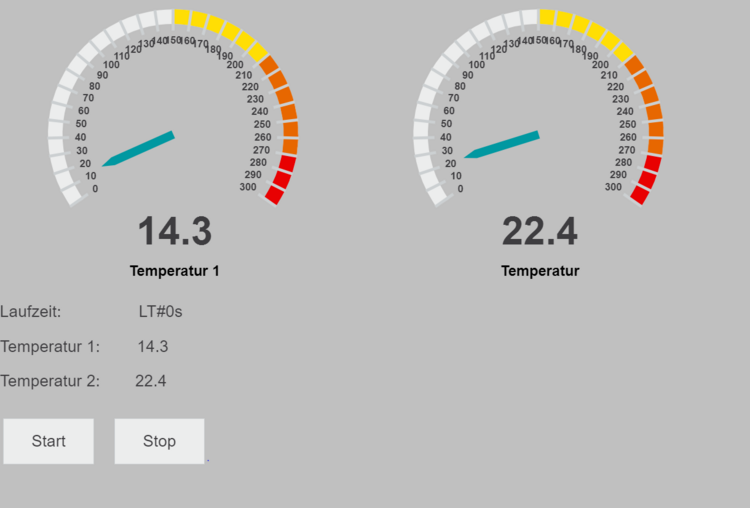

Bereits ausgelesen werden konnte die Temperaturüberwachung. Die PT100-Widerstände sind jeweils an einen Messumformer angeschlossen, welcher das Spannungssignal in Ströme zwischen 4 und 20 mA umwandelt. Diese Strome werdem durch das SPS-Programm in Temperaturen umgerechnet. Anschließend werden die Temperaturen durch die HMI angezeigt. Zu sehen ist, dass ein Offset vorhanden ist. Der Sensor 1 zeigt bei Zimmertemperatur eine zu niedrige Temperatur an. Dies sollte in Zukunft durch eine Kalibrierung beseitigt werden.

Systemtest

Abnahmetest

Programmierung/Entwicklung

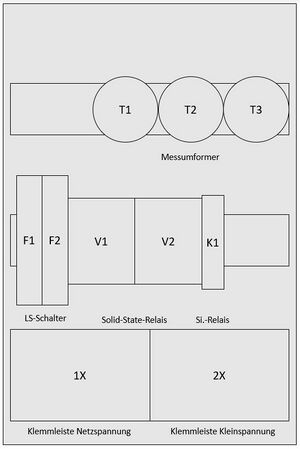

Montageplatte

Bauteilstückliste

Die Bauteilstückliste als Excel-Datei ist hier hinterlegt.

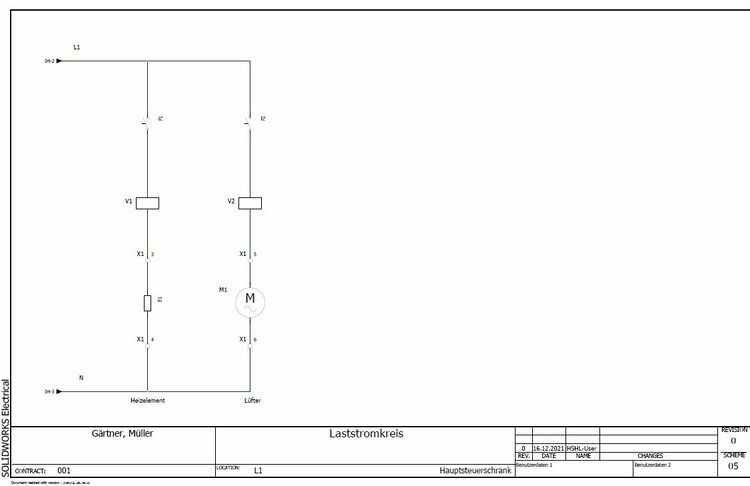

Schaltplan

Diese beiden Abbildungen zeigen einen Auszug des Schaltplans des Reflow Ofens. Zu beachten ist im Laststromkreis, dass die Solid State Relais V1 und V2 als Rechtecke gezeichnet wurden. Dies geschah, da das tatsächliche Symbol in keiner der Bibliotheken aufzufinden war. Außerdem sind im Steuerstromkreis noch nicht alle Ein- und Ausgänge angegeben. Diese müssen im Verlauf erst noch definiert werden.

Human Machine Interface

PLCnext Control AXC F 2152 und Programmierung

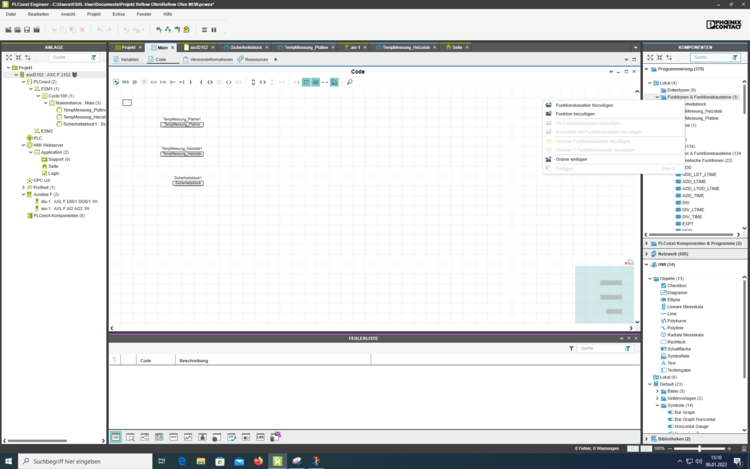

Für die ersten Schritte mit der PLCnext Control AXC F 2152 wurde eine "How To" Anleitung erstellt. Hierbei wird auf die Einrichtung und die Verbindung der Steuerung mit dem PC eingegangen, sowie das Programmieren mit FUP an einem Beispiel erklärt.

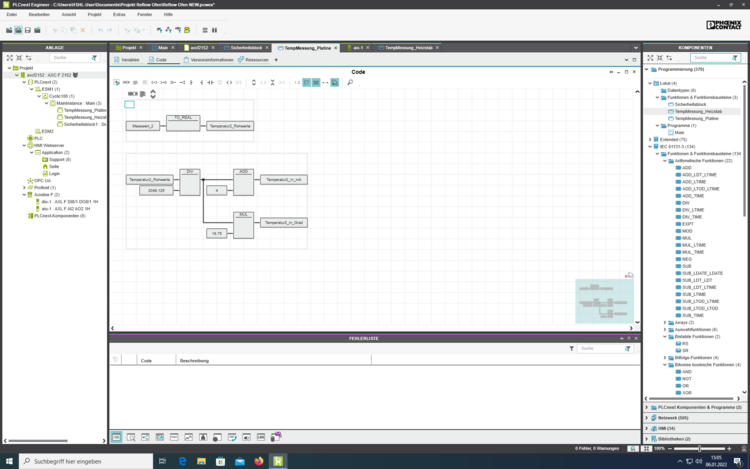

Auf der folgenden Abbildung ist die Temperaturauswertung zu erkennen. Der analoge Eingang hat eine maximale Auflösung von 16-Bit, was 32768 Messpunkten entspricht. Der PT 100 liefert einen Spannungswert von 0-10 V, wobei der Messumformer diesen in 4-20 mA umwandelt. Dies hat den Vorteil, dass auch längere Messstrecken ohne größere Messabweichungen erreicht werden können. Ebenso bietet 4-20 mA den Vortei, einen Drahtbruch sowie einen Defekt des Sensors sofort zu erkennen. Der Eingangswert (Messwert_2) wird hierbei von einer DINT in eine Gleitkommazahl REAL umgewandelt. Druch eine spezielle Rechnung (siehe Abbildung 11) wird diese dann in mA und in °C umgewandelt. Dies gilt für beide Temperaturmessungen.

Zusammenfassung

Das Praktikum Produktionstechnik wurde im Studiengang Mechatronik (Schwerpunkt GPE) im siebten Semester durchgeführt. Die Aufgabe bestand darin, ein Projekt eigenständig zu planen und anschließend zu realisieren. Die Lernaufgabe des Praktikums wurde voll erfüllt. Zwar konnte das Projekt nicht vollständig zu einem Abschluss gebracht werden, der Lerneffekt war jedoch trotzdem sehr groß. Anhand des V-Modells konnte der Reflow Ofen strukturiert geplant werden. Die anfänglich "langsame" Planung anhand der einzelnen Schritte zahlte sich später aus, denn aufwändige Revisionen konnten vollständig vermieden werden.

Die Abbildung 11 zeigt den aktuellen Status des Gesamtsystems (Stand: 09.01.2022). Die Baugruppen "Temperaturüberwachung" und "Sicherheitskreis" wurden bereits fertiggestellt (montiert, programmiert und in Betrieb genommen). Die "Heizeinheit" und "Kühleinheit" sind bereits montiert. Der Regler muss noch ausgelegt werden und anschließend kann das System in Betrieb genommen werden. Vor dem Einschalten sollte das System vom Professor / von einem wissenschaftlichen Mitarbeiter begutachtet werden. Erste Funktionen der HMI wurden bereits Programmiert. Werte können eingelesen und analog/digital angezeigt werden. Außerdem kann das Programm via Button gestartet und gestoppt werden. Das Interface muss in Zukunft noch weiter verbessert werden.

Ausblick

In den folgenden Semestern könnten folgende Aufgaben durchgeführt werden:

- Fertigstellen des PLCnext Engineer Programms

- Fertigstellen des PID-Reglers

- Fertigstellen der HMI

- Abfahren einer Temperaturkurve soll ermöglicht werden

- Montage des Systems mit allen Elektrobauteilen

- Weiteres Vorgehen nach V-Modell

- Komponententest

- Integrationstest

- Systemtest

- Abnahmetest

Literaturverzeichnis

[1] gardow-engineering.de, Reflow Löten, https://www.gardow-engineering.de/glossary/reflow-löten.html, 30.12.2021