Produktion eines HSHL-Getränkeuntersetzers: Montage (Station 3)

Zurück zur Seite: Praktikum Produktionstechnik

Autoren:

M.Anas Habbaba (Diskussion) 11:30, 18. Januar. 2022 (CET)

Timo Wortmann (Diskussion) 11:30, 18. Januar. 2022 (CET)

Dozenten:

Prof. Dr. Mirek Göbel

Herr Ebmeyer

Einführung

In dem Modul "Global Production Engineering 3"(GPE3) ist ein Praktikum in dem Bereich Produkionstechnik zu absolvieren. Der Hauptgedanke dieses Praktikums besteht darin, eigenständig mit einer systematischen Vorgehensweise praxisnahe Projekte umzusetzen. Zusätzlich wird der Umgang mit einer Speicherprogrammierbare Steuerung(SPS) sowie die Ansteuerung von Sensorik und Pneumatik gelehrt.

Gesamtkonzept

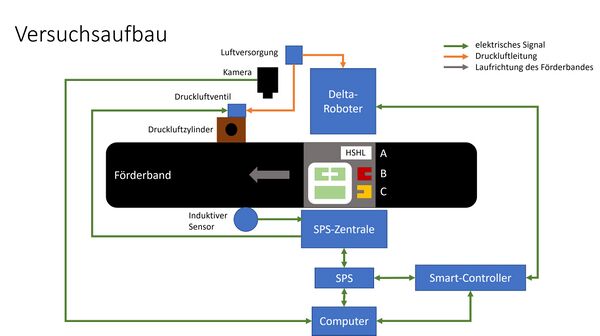

Zusammen mit 3 weiteren Zweiergruppen haben wir uns mit dem Projekt "mechatronisches Produktionssystem(MPS) neu denken" befasst. Gemeinsam haben wir uns auf das Thema "Produktion eines HSHL-Getränkeuntersetzers" geeinigt. Es geht bei dem Thema darum, einen Getränkeuntersetzer aus verschiedenen Einzelteilen zusammenzufügen und zu verpacken. Anschließend haben wir dieses Konzept in folgende Teilaufgaben aufgeteilt: Kommissionierung, Kleben, Montage und Verpacken. In diesem Artikel wird auf die Montage eingegangen. Als gemeinsame Schnittstellen der einzelnen Stationen dienen ein Förderband, welches mit induktiven Sensoren und Druckluftzylindern ausgestattet ist, und die Speicherprogrammierbare Steuerung MPS500.

Die Station Montage

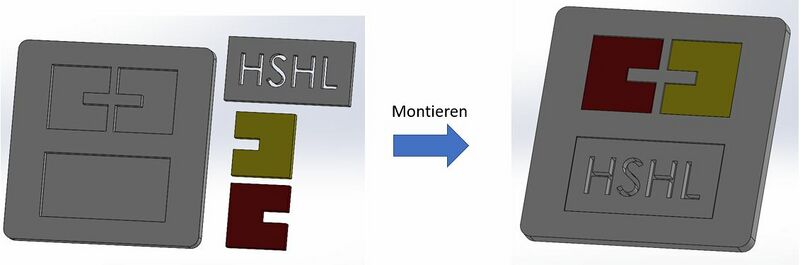

Die Station Montage stellt die dritte Station des Gesamtkonzeptes, nach den Stationen Kommissionierung und Kleben, dar. In dieser Station werden die Einzelteile des HSHL-Untersetzers mit dem Parallelroboter Quattro 650 (H/HS) von dem Warenträger entnommen und in die Grundplatte des Untersetzers eingefügt. Auf der linken Seite der Abbildung 1 sind die einzelnen Bauteile des Untersezters vor der Montage zu sehen, welche durch die Montage zusammengefügt werden. Das fertige Endprodukt ist auf der rechten Seite zu betrachten.

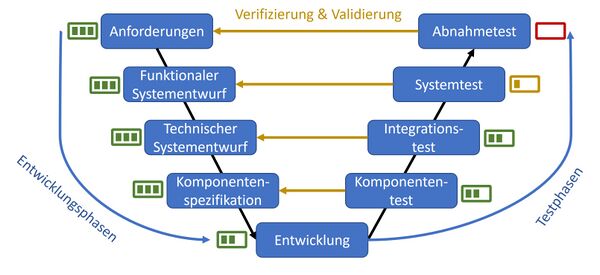

Vorgehensweise nach V-Modell

Bei der Durchführung unseres Projektes sind wir systematisch nach dem V-Modell vorgegangen, welches wir in Abbildung 2 sehen können. Die Vorgehensweise nach dem V-Modell bietet den Vorteil, dass dadurch strukturierter und übersichtlicher gearbeitet werden kann.

Zuerst haben wir die Entwicklungsphasen absolviert. Bei jedem Schritt, der im V-Modell durchlaufen wird, ist eine anschließende Validierung der vorherigen Schritte notwendig. Es muss überprüft werden, ob die Ergebnisse der vorherigeren Schritte zum aktuell erreichten Projektstand umsetzbar sind.

Die Entwicklungsphase ist sehr Zeitaufwendig. In dieser haben wir die Hardware miteinander verkabelt und Programme im TIA-Portal, zum ansteuern der Siemens ET200SP, und in ACE, zum Ansteuern des Roboters, erstellt. Zusätzlich musste die Siemens ET 200SP komplett neu aufgesetzt werden.

Die Testphasen konnten wir leider nicht vollständig durchlaufen. Dies hat den Grund, dass mangels Zeit die Programmierung und Einbindung der MPS 500 sowie die Einbindung der Kameraüberwachung nicht vervollständigt werden werden konnte.

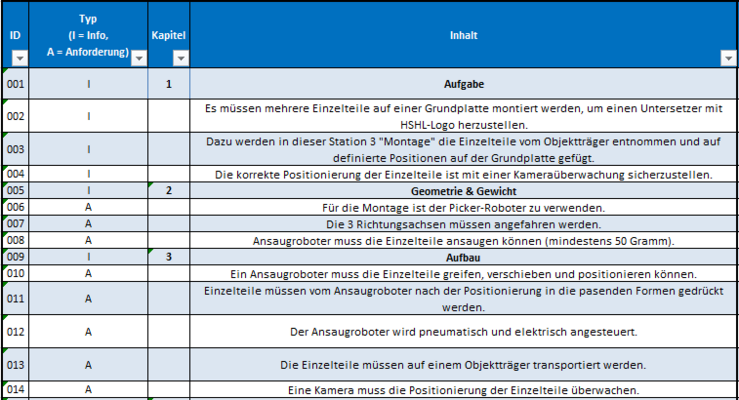

Anforderungen

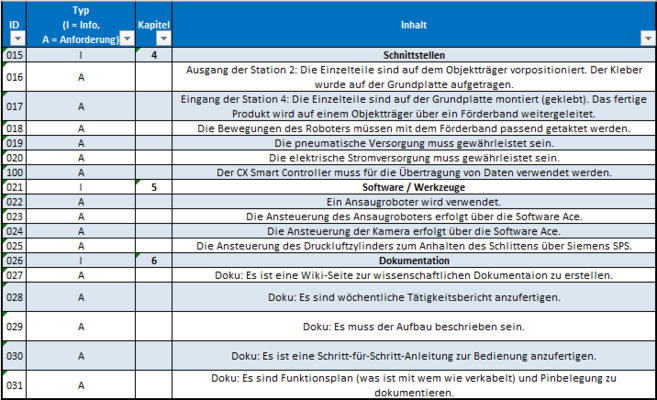

Für das Pflichtenheft wurden folgende Anforderungen erstellt. Diese sind in den Abbildungen 2 und 3 zu sehen.

Die Anforderungen-Bereiche sind nach Kapiteln gegliedert. Jede Anforderung hat eine eigene ID-Nummer. Die Pflichte werden als Typ "I" für Informationen bzw. Typ "A" für Anforderungen bezeichnet.

-

Abbildung 2: Anforderungsliste der Station Montage - Kapitel 1 bis 3

-

Abbildung 3: Anforderungsliste der Station Montage - Kapitel 4 bis 6

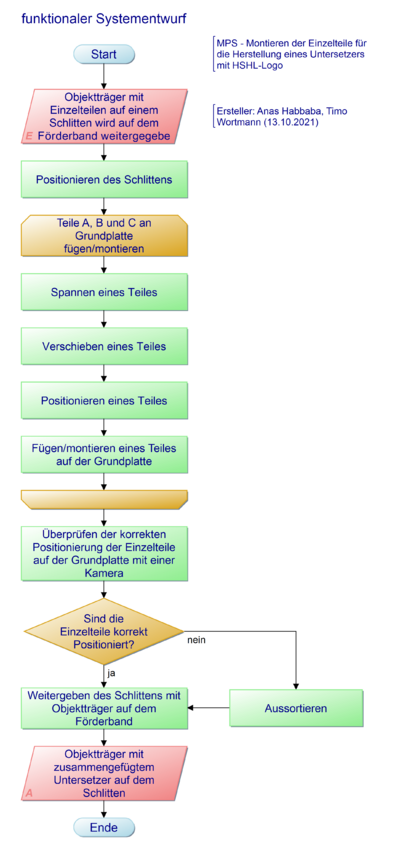

funktionaler Systementwurf

Die Abbildung 4 zeigt den funktionalen Systementwurf unserer Station Montage. Mit dem funktionalen Systementwurf wird der grobe Ablauf des Montagevorgangs deutlich. Rot gezeichnete Kästchen beschreiben die Ein- und Ausgänge der Station. Grüne Kästchen sind ein Symbol von einem Vorgang, z.B. Schlitten positionieren. Beide gelbe Kästchen bilden den Rahmen einer Schleife, in der die Einzelteile in Reihenfolge montiert werden. Die gelbe Raute ist eine Verzweigung für die Qualitätsüberwachung, ob die Einzelteile auf der Grundplatte richtig montiert sind.

Von der zweiten Station, der Station Kleben, wird der Warenträger mit den Einzelteilen und der Grundplatte mit aufgetragenem Klebstoff übergeben. Der Schlitten, auf dem der Warenträger transportiert wird, kommt an der Station Montage an und wird dort in einer bestimmten Lage positioniert. Anschließend werden die Einzelteile A,B und C (A=HSHL-Schriftzug, B=HSHL-Logo-Links, C=HSHL-Logo-Rechts) nacheinander montiert. Nach der Montage wird mit einer Kamera überprüft, ob die Einzelteile richtig auf der Grundplatte plaziert wurden. Ist dies der Fall, dann wird der Schlitten mit dem fertigen Untersetzer an die Station Verpackung übergeben. Sind die Einzelteile allerdings nicht richtig platziert, so wird der Untersetzer in einer, neben dem Förderband stehende, Kiste aussortiert.

technischer Systementwurf

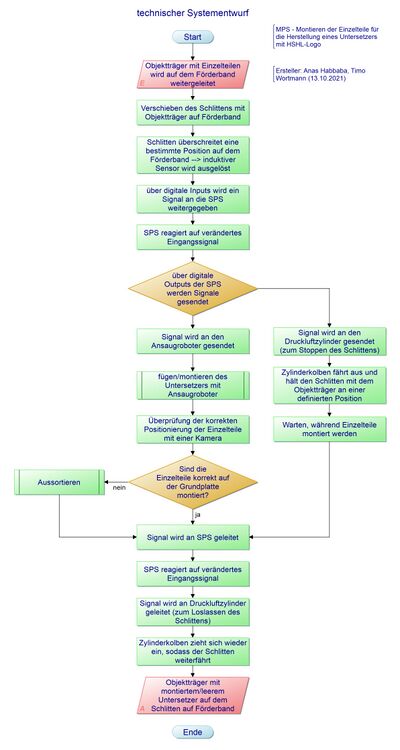

Mit Hilfe des technischen Systementwurfes wird der Ablauf des Montagevorgangs detailliert beschrieben. Unser technische Systementwurf besteht aus einem Hauptprogramm und zwei Unterprogrammen.

Das Hauptprogramm wird in der Abbildung 5 gezeigt.

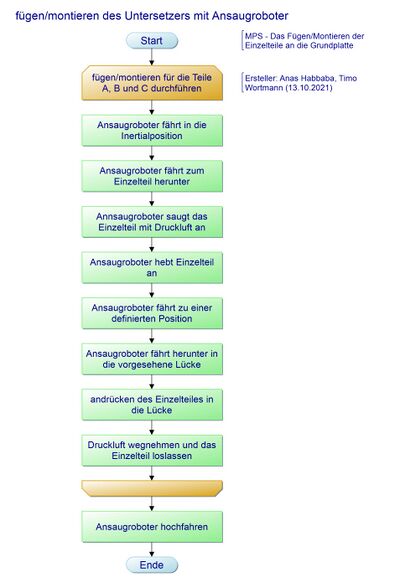

Für die Ausführung des Montagevorgangs vom Roboter wird das Unterprogramm "Fügen_Montieren_des_Untersetzers_mit_Ansaugroboter" aufgerufen. Dies sieht man in der Abbildung 6.

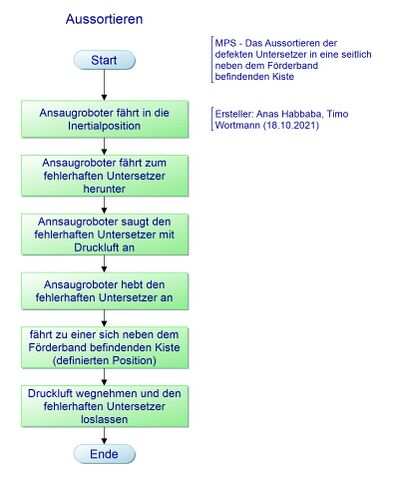

Bei Fehlererfassung nach der Montage wird das Unterprogramm "Sortieren" augerufen. Die Abbildung 7 zeigt dieses unterprogramm. Hiermit werden fehlerhaft montierte Untersetzer aussortiert.

-

Abbildung 5: Hauptprogramm - Technischer Systementwurf

-

Abbildung 6: Unterprogramm - Fügen Montieren des Untersetzers mit Ansaugroboter

-

Abbildung 7: Unterprogramm - Aussortieren der Station Montage

Abbildung 8 führt zum besseren Verständnis des Systementwurfes.

Komponentenspezifikation

Nach dem Erstellen der Systementwürfe ist es wichtig herauszufinden, welche Komponenten für die Umsetzung des Projektes am besten geeignet sind. Die technischen Daten der jeweiligen Komponenten müssen die Anforderungen vollständig erfüllen. Zum Realisieren unseres Projektes haben wir folgende Komponenten verwendet:

'Hardware-Komponenten:

- Siemens ET 200SP

- MPS 500

- CX SmartController

- 4-Achsen Parallel-Roboter Quattro 650 (H/HS)

- induktive Sensoren

- Druckluftzylinder

Software-Komponenten:

- TIA Portal

- ACE

Excel-Datei verlinkt: "Komponentenspezifikation"

Entwicklung

Hardware

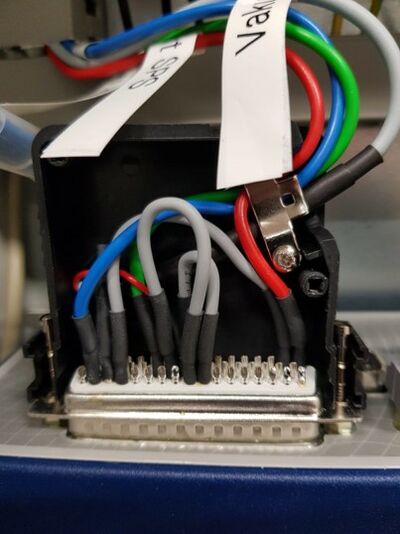

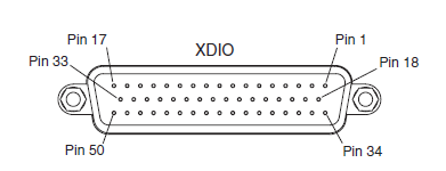

Der Abschluss XDIO ist einer von mehreren Anschlüssen, die der SmartController CX beinhaltet. Über den Anschluss kann der Controller 12 digitale Eingänge lesen und 8 digitale Ausgänge steuern. Die Ein- und Ausgänge werden unserer Station für die Kommunikationen zwischen dem Roboter und Siemens ET 200SP. Abbildung 1212112 zeigt, wie der Anschluss mit den gelöteten und geschilderten Drähten aussieht. Wichtig zu beachten, dass alle Geräte eine gemeinsame Masse haben müssen.

Die Abbildung 1212112 zeigt die Pin-Nummern von SmartController-Seite.

Software

ACE

| Location | X | Y | Z |

| pickA | -178,938 | -492,468 | -846,6 |

| pickB | -196,467 | -443,493 | -846,6 |

| pickC | -208,034 | -395,489 | -846,6 |

| placeA | -119,521 | -390,902 | -842 |

| placeB | -101,953 | -435,128 | -842 |

| placeC | -148,054 | -435,128 | -842 |

TIA-Portal

Komponententest

Integrationstest

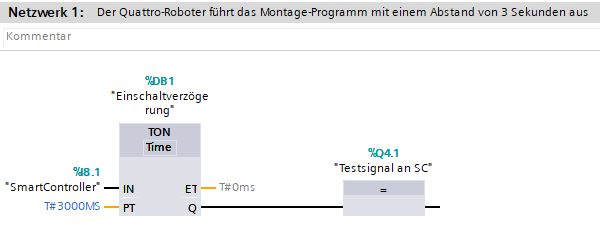

- Verbindungstest zwischen Siemens ET 200SP und den Parallel-Roboter

- Was soll das Programm machen?

Das ACE-Programm schickt ein Signal an die SPS, nachdem die Montage vollständig durchgeführt wurde. In dem TIA-Programm wird nun durch den FUP-Baustein "TON" eine Einschaltverzögerung aktiviert. Diese Verzögerung zählt von 3 Sekunden runter. Wenn diese 3 Sekunden abgelaufen sind, wird ein Signal an das ACE-Programm geschickt, dass es mit der Montage fortsetzen kann.

Link zum TIA-Programm:

Link zum ACE-Programm:

.PROGRAM rob.main()

GLOBAL REAL run.rob

CALL rob.init()

CALL err.init()

CALL rob.move.safe()

;Endlosschleife

WHILE (rob.run) DO

;die Montage wird durchgeführt

CALL rob.picka()

CALL rob.placea()

CALL rob.pickb()

CALL rob.placeb()

CALL rob.pickc()

CALL rob.placec()

CALL rob.move.safe()

;ein digitales Signal wird am Ausgang 2 ausgegeben

SIGNAL 2

TIMER (1) = 0

WAIT TIMER(1) > 0.1

SIGNAL -2

;es wird gewartet bis ein digitales Eingangssignal von der SPS gesendet wird

WHILE NOT SIG(1001) DO

WAIT

END

END

RETURN

.END

Systemtest

.PROGRAM rob.main()

GLOBAL REAL run.rob

CALL rob.init()

CALL err.init()

CALL rob.move.safe()

;Endlosschleife

WHILE (rob.run) DO

;es wird gewartet bis ein digitales Eingangssignal von der SPS gesendet wird

WHILE NOT SIG(1001) DO

WAIT

END

;Warten bis der Zylinderkolben ausgefahren ist

TIMER (1) = 0

WAIT TIMER(1) > 2

;die Montage wird durchgeführt

CALL rob.picka()

CALL rob.placea()

CALL rob.pickb()

CALL rob.placeb()

CALL rob.pickc()

CALL rob.placec()

CALL rob.move.safe()

;ein digitales Signal wird am Ausgang 2 ausgegeben

;es wird 5 Sekunden lang gesendet, sodass der Schlitten genug Zeit hat, die Station zu verlassen

SIGNAL 2

TIMER (1) = 0

WAIT TIMER(1) > 5

SIGNAL -2

END

RETURN

.END

Abnahmetest

Ein Abnahmetest konnte aufgrund der fehlenden Ansteuerung des Druckluftzylinders mit der MPS 500 leider nicht durchgeführt werden.

Fazit

- Was haben wir gelernt?

- Welche erfolge hatten wir?

Projektstand

- Kommunikation zwischen Siemens ET200SP, MPS 500 und ACE konnte hergestellt werden.

- Roboter hat auf induktien Sensor reagiert und den Montagevorgang vollständig vollzogen.

- Programmierung des Roboter sowie der Siemens ET500SP für die Montage vollständig abgeschlossen.

- Programmierung der MPS 500 muss noch angepasst werden.

mögliche Optimierungen

- Kameraüberwachung: Kamera zur Verbesserung der Präzision des Roboters über ACE einbinden (Lichtblenden notwendig, sodass die Kamera die Konturen und Farben erkennen kann)

Durch das ruckartige Stoppen des Schlittens auf dem Förderband verschieben sich die Teile des Untersetzers innerhalb der vorgesehenen Plätze.

- Anpassen der Konturen des Untersetzers

- Anpassen der Toleranzen zwischen Grundplatte des Untersetzers, der Einzelteile und des Warenträger