Produktion eines HSHL-Getränkeuntersetzers: Montage (Station 3)

Zurück zur Seite: Praktikum Produktionstechnik

Autoren:

M.Anas Habbaba (Diskussion) 11:30, 18. Januar. 2022 (CET)

Timo Wortmann (Diskussion) 11:30, 18. Januar. 2022 (CET)

Dozenten:

Prof. Dr. Mirek Göbel

Herr Ebmeyer

Einführung

In dem Modul "Global Production Engineering 3" ist ein Praktikum in dem Bereich Produkionstechnik zu absolvieren. Der Hauptgedanke dieses Praktikums besteht darin, eigenständig mit einer systematischen Vorgehensweise praxisnahe Projekte umzusetzen. Zusätzlich wird der Umgang mit einer Speicherprogrammierbare Steuerung(SPS) sowie die Ansteuerung von Sensorik und Pneumatik gelehrt.

Gesamtkonzept

Zusammen mit 3 weiteren Zweiergruppen haben wir uns mit dem Projekt "mechatronisches Produktionssystem(MPS) neu denken" befasst. Gemeinsam haben wir uns auf das Thema "Produktion eines HSHL-Getränkeuntersetzers" geeinigt. Es geht bei dem Thema darum, einen Getränkeuntersetzer aus verschiedenen Einzelteilen zusammenzufügen und zu verpacken. Anschließend haben wir dieses Konzept in folgende Teilaufgaben aufgeteilt: Kommissionierung, Kleben, Montage und Verpacken. In diesem Artikel wird auf die Montage eingegangen. Als gemeinsame Schnittstellen der einzelnen Stationen dienen ein Förderband, welches mit induktiven Sensoren und Druckluftzylindern ausgestattet ist, und die Speicherprogrammierbare Steuerung 500SP.

Die Station Montage

Die Station Montage stellt die dritte Station des Gesamtkonzeptes, nach den Stationen Kommissionierung und Kleben, dar. In dieser Station werden die Einzelteile des HSHL-Untersetzers mit dem Parallelroboter Quattro 650 (H/HS) von dem Warenträger entnommen und in die Grundplatte des Untersetzers eingefügt.

- (Bild: vorher und nachher)

Vorgehensweise nach V-Modell

Anforderungen

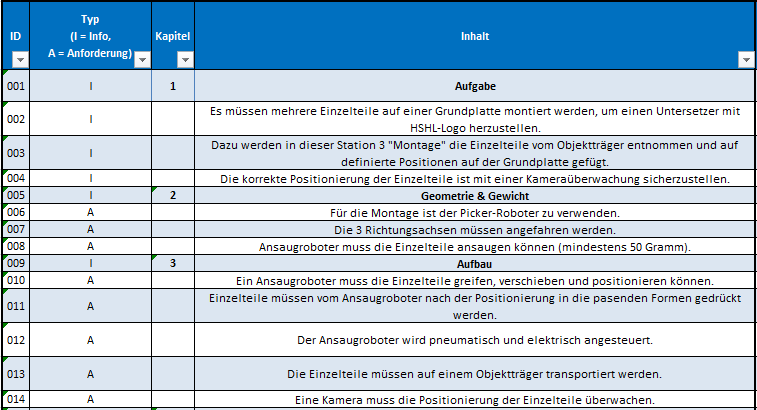

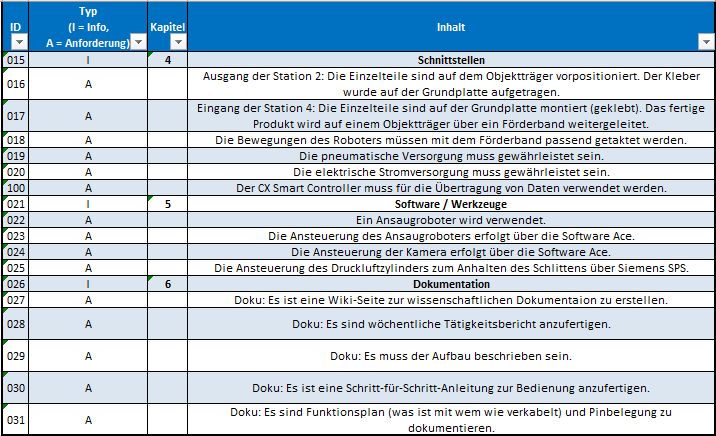

Für das Pflichtenheft wurden folgende Anforderungen erstellt. Die sind in den Abbildungen 2 und 3 zu sehen.

Die Anforderungen-Bereiche sind nach Kapiteln gegliedert. Jede Anforderung hat eine eigene ID-Nummer. Die Pflichte werden als Typ "I" für Informationen bzw. Typ "A" für Anforderungen bezeichnet.

funktionaler Systementwurf

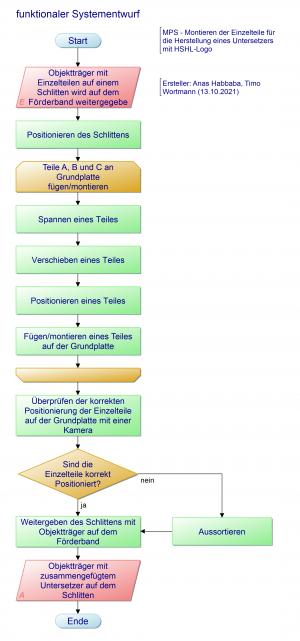

Die Abbildung 4 zeigt den funktionalen Systementwurf unserer Station Montage.

Unter funktionalem Systementwurf erkennt man den groben Ablauf des Montagevorgangs. Rot gezeichnete Kästchen beschreiben die Ein- und Ausgänge der Station. Grüne Kästchen sind ein Symbol von einem Vorgang, z.B. Schlitten positionieren. Beide gelbe Kästchen bilden den Rahmen einer Schleife, in der die Einzelteile in Reihenfolge montiert werden. Die gelbe Raute ist eine Verzweigung für die Qualitätsüberwachung, ob die Einzelteile auf der Grundplatte richtig montiert sind.

technischer Systementwurf

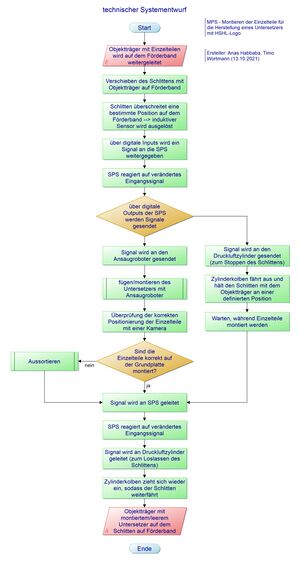

Unter technischem Systementwurf wird der Ablauf des Montagevorgangs detailliert beschrieben. In unserem Fall ist der technische Systementwurf in drei Programme geteilt. Nächste Abbildung zeigt das Hauptprogramm.

Komponentenspezifikation

Hardware-Komponenten:

- Siemens ET 200SP

- MPS 500

- CX SmartController

- 4-Achsen Parallel-Roboter Quattro 650 (H/HS)

- induktive Sensoren

- Druckluftzylinder

Software-Komponenten:

- TIA Portal

- ACE

Excel-Datei verlinkt: "Komponentenspezifikation"

Entwicklung

Hardware

Software

ACE

TIA-Portal

Komponententest

Integrationstest

- Verbindungstest zwischen Siemens ET 200SP und den Parallel-Roboter

- Was soll das Programm machen?

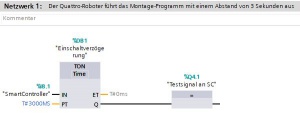

Das ACE-Programm schickt ein Signal an die SPS, nachdem die Montage vollständig durchgeführt wurde. In dem TIA-Programm wird nun durch den FUP-Baustein "TON" eine Einschaltverzögerung aktiviert. Diese Verzögerung zählt von 3 Sekunden runter. Wenn diese 3 Sekunden abgelaufen sind, wird ein Signal an das ACE-Programm geschickt, dass es mit der Montage fortsetzen kann.

Link zum TIA-Programm:

Link zum ACE-Programm:

Systemtest

Abnahmetest

Ein Abnahmetest konnte aufgrund der fehlenden Ansteuerung des Druckluftzylinders mit der MPS 500 leider nicht durchgeführt werden.

Fazit

- Was haben wir gelernt?

- Welche erfolge hatten wir?

Projektstand

- Kommunikation zwischen Siemens ET200SP, MPS 500 und ACE konnte hergestellt werden.

- Roboter hat auf induktien Sensor reagiert und den Montagevorgang vollständig vollzogen.

- Programmierung des Roboter sowie der Siemens ET500SP für die Montage vollständig abgeschlossen.

- Programmierung der MPS 500 muss noch angepasst werden.

mögliche Optimierungen

- Kameraüberwachung: Kamera zur Verbesserung der Präzision des Roboters über ACE einbinden (Lichtblenden notwendig, sodass die Kamera die Konturen und Farben erkennen kann)

Durch das ruckartige Stoppen des Schlittens auf dem Förderband verschieben sich die Teile des Untersetzers innerhalb der vorgesehenen Plätze.

- Anpassen der Konturen des Untersetzers

- Anpassen der Toleranzen zwischen Grundplatte des Untersetzers, der Einzelteile und des Warenträger