Produktion eines HSHL-Getränkeuntersetzers: Kommissionierung (Station 1): Unterschied zwischen den Versionen

| Zeile 29: | Zeile 29: | ||

<br clear=all> | <br clear=all> | ||

===Mechanische Komponenten=== | ===Mechanische Komponenten=== | ||

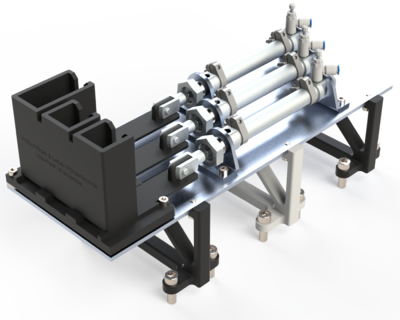

Zum Umsetzung der Fertigungsaufgabe werden mehrere mechanische Komponenten benötigt. Diese Komponenten bestehen einerseits aus eine Mechanik zum Entnehmen und Rückführen des WTs (Wahrenträgers) vom und auf das Förderband. Die Funktion wird durch die Komponete Entnahmevorrichtung umgesetzt. Andererseits müssen die einzelnen Bauteile auf den WT aufgebracht werden und zuvor gespeichert werden. Diese Funktion wird durch Magazine mit integriertem Auswerfer umgesetzt. Hierbei sind die Magazin eins bis drei zu einer Komponente zusammengefasst, währen das vierte Magazin eine separate Komponente Darstellt. | |||

====Entnahmevorrichtung==== | ====Entnahmevorrichtung==== | ||

Version vom 11. Januar 2022, 13:14 Uhr

Autoren: Mario Wollschläger und Florian Leben

Dozent: Prof. Dr. Mirek Göbel

Einleitung

Gesamtkonzept

Produktion von HSHL-Getränkeuntersetzen als Werbegeschenk Produktion in 4 Stationen Verkettet über das bereits bestehende Förderband der MPS-Anlage Station 1: Kommissionierung Station 2: Kleber auftragen Station 3: Montage Station 4: Verpackung

Aufgabe der Station

Anforderungsdefinition

funktionaler Systementwurf

technischer Systementwurf

Komponentenspezifikation

Gesamtsystem der Komissionierung

Die Aufgabe der ersten Station liegt darin, die Einzelteile für den HSHL-Getränkeuntersetzter auf dem WT zu platzieren.

Mechanische Komponenten

Zum Umsetzung der Fertigungsaufgabe werden mehrere mechanische Komponenten benötigt. Diese Komponenten bestehen einerseits aus eine Mechanik zum Entnehmen und Rückführen des WTs (Wahrenträgers) vom und auf das Förderband. Die Funktion wird durch die Komponete Entnahmevorrichtung umgesetzt. Andererseits müssen die einzelnen Bauteile auf den WT aufgebracht werden und zuvor gespeichert werden. Diese Funktion wird durch Magazine mit integriertem Auswerfer umgesetzt. Hierbei sind die Magazin eins bis drei zu einer Komponente zusammengefasst, währen das vierte Magazin eine separate Komponente Darstellt.

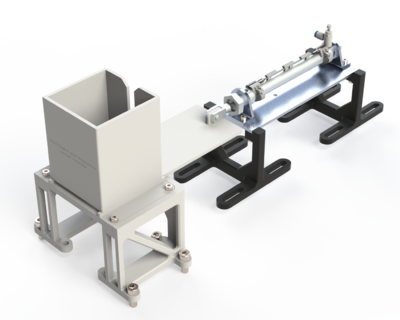

Entnahmevorrichtung

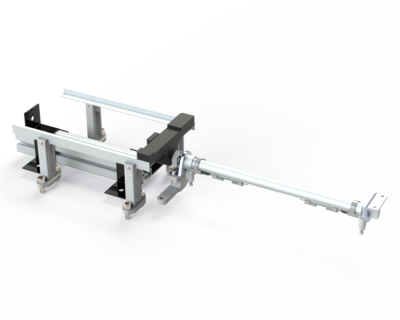

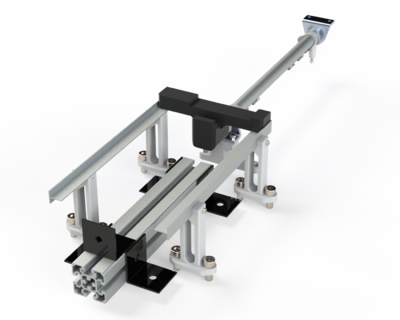

Die Entnahmevorrichtung nimmt den WT (Warenträger) vom Wagen auf dem Förderband auf und verschiebt diesen in die Station, wo dieser dann bearbeitet werden kann. Hierfür greift ein gedrucktes Kunststoffteil, die Entnahmenase, in die Nase des WTs ein und zieht das gesamte Teil an dieser Nase in die Station. Sowohl der WT als auch die das Kunststoffteil werden von zwei T-Profielen geführt. Auf diese Weise wird eierseits die Position des WTs in der Station definiert, andererseits wird ein Verdrehen der Entnahmenase verhindert.

Die Notwendige Bewegung in der Station wird durch einen Druckluftzylinder mit 300mm Hub umgesetzt. Da nicht der volle Fahrweg des Zylinder benötigt wird, ist eine Begrenzung in Form von Anschlägen verbaut. Im Eingefahrenen Zustand dient hierfür der interne Anschlag des Zylinders, im ausgefahrenen Zustand wird eine Konstruktion aus Boschprofilen und entsprechenden Winkeln verwendet. Diese Ausführung ermöglicht eine genaue Anpassung an den Abstand zum Förderband. Der doppeltwirkende Zylinder ist mit Reed-kontakten versehen, welche die Endlagen des Zylinders erkennen. Hierdurch kann die Position der Entnahmenase bestimmt werden, was für die später beschriebene Programmierung wichtig ist.

Sensoren zur Endlageerkennung

Magazin 1 bis 3 (Kleinteilmagazin)

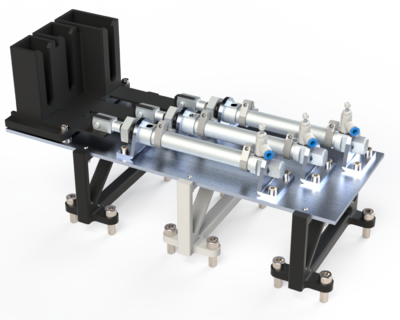

Die Magazine für die Kleinteile des Untersetzers befinden sich im Magazin 1 bis 3. Die drei Magazine sind aufgrund der räumlichen Nähe der Bauteile auf dem Warenträger zu einem Magazinblock zusammengefasst. Die Magazine ermöglichen ein geordnetes Speichern der Einzelteile in einer definierten Position. Das nachrücken der Einzelteile erfolgt mittels Gravitation, sodass immer ein Bauteil am Auswurffenster vorhanden ist. Das nachfüllen der Magazine erfolgt über die obigen Öffnungen und wird durch eine Aussparung an der Rückseite vereinfacht. Der Auswurf der Bauteile auf den Warenträger erfolgt über Schieber, welche federrückgestellte Druckluftzylinder angesteuert werden. Die Schieber besitzen jeweils eine individuelle Länge, die auf die Bauteile angepasst ist. Die drei Zylinder haben eine Hub von 100mm und sind nebeneinander leicht versetzt auf einer Trägerplatte angeordnet und mit einem Drosselrückschlagventil ausgestattet, um die Fahrgeschwindigkeit regulieren zu können.

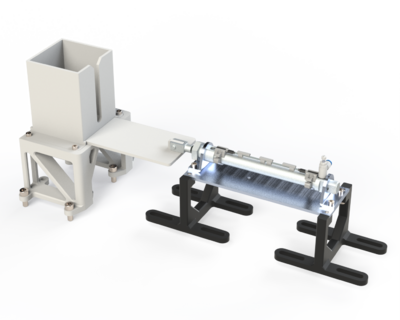

Magazin 4 (Grundplatte)

Das Magazin 4 entspricht vom Aufbau und Wirkprinzip her dem Magazin 1 bis 3. Jedoch hat dieses Magazin aufgrund des größeren Bauteils einen größeren Fahrweg, welcher durch einen größeren Zylinder realisiert wird. Diese Komponente ist in das Magazin und die Stützen unterteilt, was eine schnellere Iteration ermöglicht. Zudem bildet das Magazin 4 den Aufnahmepunkte für die Entnahmekomponente.

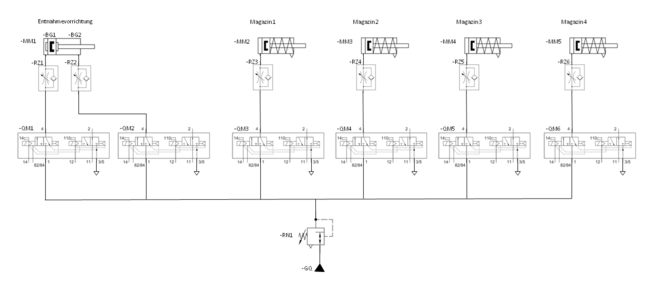

Pneumatik

Programmierung

FUP – Funktionsplan Grafisch orientierte Programmiersprache Programmieren in Netzwerken Vergleichbar mit Logikgatter (Digitaltechnik)

Test der Station

Komponententest

Integrationstest

Systemtest

Abnahmetest

Bauteile

Zylinder

Ventilstation

SPS

Profile

Druckteile

Verwendete Software

Zusammenfassung

Lernziele

Das Praktikum ermöglicht dem studierenden Ziel jedes Praktikumstermins war es,

Zusammenfassend hat man die

Ausblick

Verbesserungsmöglichkeiten:

- HMI

Literaturverzeichnis

→ zurück zum Hauptartikel: [[]]