Modulares mechatronisches Produktionssystem (MPS) zur Fertigung eines Pneumatikzylinders: Inbetriebnahme Station Robotermontage: Unterschied zwischen den Versionen

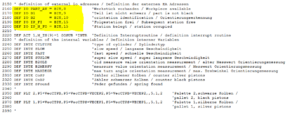

| Zeile 45: | Zeile 45: | ||

| - Part_Av || Sensor Part Available (Grundkörper in Zuführrutsche) | | - Part_Av || Sensor Part Available (Grundkörper in Zuführrutsche) | ||

|- | |- | ||

| - 1B1 || Federzylinder | | - 1B1 || Federzylinder ausgefahren | ||

|- | |- | ||

| - 1B2 || Federzylinder | | - 1B2 || Federzylinder eingefahren | ||

|- | |- | ||

| - 2B1 || Deckelzylinder | | - 2B1 || Deckelzylinder eingefahren | ||

|- | |- | ||

| - 2B2 || Deckelzylinder | | - 2B2 || Deckelzylinder ausgefahren | ||

|- | |- | ||

| - B1 || | | - B1 (auf Modulhälfte mit Magazinen) || Deckel in Abholposition (ja/nein) | ||

|- | |- | ||

| - B2 || Deckelmagazin leer | | - B2 (auf Modulhälfte mit Magazinen) || Deckelmagazin leer | ||

|- | |- | ||

| - B3 || Feder in Abholposition | | - B3 (auf Modulhälfte mit Magazinen) || Feder in Abholposition | ||

|- | |- | ||

| - IP_FI || Folgestation frei | | - IP_FI || Folgestation frei | ||

| Zeile 67: | Zeile 67: | ||

! Aktoren !! | ! Aktoren !! | ||

|- | |- | ||

| - 1M1 || Federzylinder | | - 1M1 || Federzylinder verfahren | ||

|- | |- | ||

| - 2M1 || Deckelzylinder | | - 2M1 || Deckelzylinder verfahren | ||

|- | |- | ||

| - IP_N_FO || Station belegt | | - IP_N_FO || Station belegt | ||

Version vom 6. Januar 2022, 10:17 Uhr

Autoren: Nils Hartmann, Dominik Schroeer

Betreuer: Prof. Dr. Mirek Göbel und Marc Ebmeyer

![]() Zuvor gelaufene Projekte: Ansteuerung des Mitsubishi Roboters ;

MPS: Station Roboter ; MPS: Station Montieren

Zuvor gelaufene Projekte: Ansteuerung des Mitsubishi Roboters ;

MPS: Station Roboter ; MPS: Station Montieren

Einleitung

Im siebten Semester wird an der Hochschule Hamm-Lippstadt im Studiengang Mechatronik das Praktikum Produktionstechnik angeboten. In diesem Praktikum geht es um die Realisierung eines mechatronischen Projektes. Unser Thema handelt über eine automatische Robotermontage verschiedenfarbiger Pneumatikzylinder. Nach erfolgter Bearbeitung von vorherigen Gruppen gibt es bereits Dokumentationen,Artikel und Dateien über dieses Projekt. Als anfängliche Information war nur bekannt, dass der Roboter sich nicht verfahren lässt und direkt nach Anschalten verschiedenste Fehlercodes ausgibt.

Aufgabenstellung

Die Aufgabe des Praktikums war es, die bestehenden Fehler des Roboters zu beheben und die Anlage funktionsfähig zu machen. Des Weiteren galt es als Anforderung, das Modul der Robotermontage in die nachfolgenden Module der MPS-Anlage einzubinden. Bei der Bearbeitung dieses Projektes sind folgende Punkte zu beachten, zu bearbeiten und zu dokumentieren:

- Überblick von bereits vorhandenen Materialien bekommen

- Dateien und Informationen ordnen

- Kabelverlegung und Verdrahtung der elektronischen Komponenten

- Ausrichtung und Befestigung der gesamten Anlage

- aktive Fehler des Roboters beheben und Fehlerspeicher löschen

- lauffähige Programmierung erstellen und in den Roboter einbinden

- automatischer Durchlauf der Zylindermontage

- Dokumentation des gesamten Projektes in SVN und als Wiki-Artikel

Systemübersicht

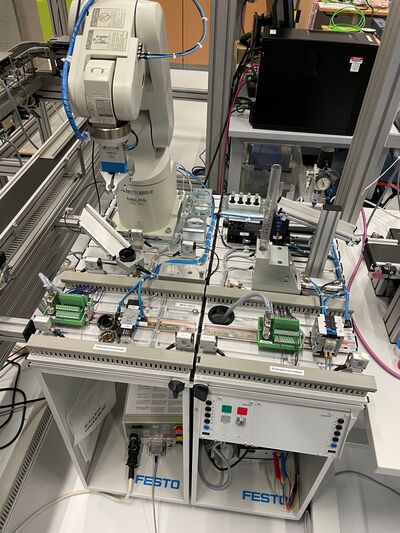

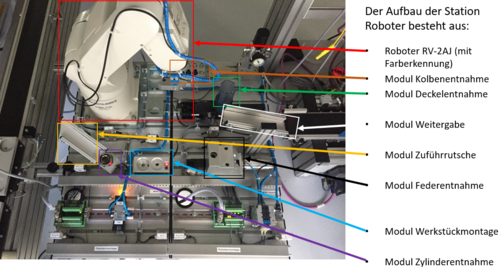

Die gesamte Station der Robotermontage eines pneumatischen Zylinders besteht aus zwei einzeln auf fahrbaren Gestellen montierten Tischen. Da die Station nur aus der Kombination beider funktioniert, sind diese fest miteinander verbunden. Auf der linken Hälfte befindet sich der Hauptakteur: Der Roboter. In dem Arm integriert ist ein Farbsensor zur Erkennung der Werkstückfarbe. In Gelb zu sehen ist die Zuführrutsche, über die das Werkstück in den lila umrandeten Entnahmebereich gelangt. Von der Entnahme aus wird der Grundkörper in den blauen Bereich der Werkstückmontage transportiert. Die für die Montage benötigten Teile befinden sich in den jeweiligen Magazinen. Das Kolbenmagazin ist im braun umrandeten Bereich, während sich die Deckelentnahme im grünen und die Federentnahme im Schwarzen Rechteck befinden. Nach erfolgreicher Montage wird der Zylinder über die in weiß gekennzeichnete Rutsche an die nachfolgende Station weitergegeben.

Die Kennzeichnung der Sensoren sind:

| Sensoren | |

|---|---|

| - B1 | Sensor am Greifer (Farberkennung) |

| - B2 | Sensor Orientierung (integriert im Modul Werkstückmontage) |

| - Part_Av | Sensor Part Available (Grundkörper in Zuführrutsche) |

| - 1B1 | Federzylinder ausgefahren |

| - 1B2 | Federzylinder eingefahren |

| - 2B1 | Deckelzylinder eingefahren |

| - 2B2 | Deckelzylinder ausgefahren |

| - B1 (auf Modulhälfte mit Magazinen) | Deckel in Abholposition (ja/nein) |

| - B2 (auf Modulhälfte mit Magazinen) | Deckelmagazin leer |

| - B3 (auf Modulhälfte mit Magazinen) | Feder in Abholposition |

| - IP_FI | Folgestation frei |

| Aktoren | |

|---|---|

| - 1M1 | Federzylinder verfahren |

| - 2M1 | Deckelzylinder verfahren |

| - IP_N_FO | Station belegt |

Roboter Mitsubishi RV-2AJ

Betriebsdruck: 600 kPa (6 bar)

Spannungsversorgung: 24 V DC, 4,5 A

Alle Komponenten, Verschlauchungen und Verkabelungen sind eindeutig gekennzeichnet, so dass ein Wiederherstellen aller Verbindungen problemlos möglich ist.

Funktion und Referenzdaten

Die Aufgabe der Station Roboter ist es:

- Die Materialbeschaffenheit eines Werkstückes festzustellen,

- Werkstücke aus einer Aufnahme zu entnehmen,

- Die Werkstücke an eine Montageposition zu transportieren und orientiert abzulegen,

- Werkstücke zu einem Magazin zu transportieren und sie dort abzulegen oder

- Die Werkstücke an eine Folgestation weiter zugeben.

Zum Transport der Werkstücke wird ein Vertikal-Knickarmroboter eingesetzt. Es handelt sich hierbei um einen industriellen Roboter mit 5 Achsen. Die Wiederholgenauigkeit der Roboterpositionierung beträgt ± 0,02 mm. Die maximale Geschwindigkeit beträgt 2200 mm/s. Eine Endstellungs- und Überlastüberwachung ist integriert. Die maximale Reichweite des Roboterarms beträgt 410 mm.

Das Modul Rutsche dient zum Transportieren oder Lagern der Werkstücke. Durch die variable Einstellung von Neigung und Höhe ist dieses Modul universell einsetzbar. In der Station Roboter wird das Modul Rutsche zur Zuführung des Werkstückes zum Modul Aufnahme verwendet. Das Werkstück immer über die Rutsche der Aufnahme zuführen. Es darf nicht von Hand in die Aufnahme gelegt werden!

In das Modul Aufnahme werden bei der Station Roboter Werkstücke über die Rutsche eingelegt. Die Werkstücke werden in der Aufnahme von einem optischen Reflex-Lichttaster erkannt.

Der Greifer ist am Roboterarm montiert. Als Antrieb für den Greifer wird ein pneumatischer Parallelgreifer eingesetzt. Die Greiferbacken sind so konstruiert, dass der Greifer drei Greifpositionen besitzt. Außengreifer und Mittelgreifer werden zum Transport der Werkstücke Grundkörper und Deckel eingesetzt. Mit dem Kolben-/Federgreifer werden die Kolben oder die Feder gegriffen. Ein optischer Reflex-Lichttaster (Lichtleiter) in einem der Greiferbacken wird zur Farberkennung der Werkstücke eingesetzt.

Im Modul Montageaufnahme werden die Werkstücke montiert. Ein Bolzen in der Werkstückaufnahmeposition „Montage“ sorgt für eine gegen Verdrehung gesicherte Positionierung des Werkstückes. In der Position „Umgreifen“ wird der Grundkörper abgesetzt, damit der Roboter zur Ermittlung der Orientierung umgreifen kann. Der Referenzpunkt wird beim Teachen des Roboters angefahren. Alle weiteren Positionen werden vom Referenzpunkt aus im Roboterprogramm berechnet. Mit einem Reflex-Lichttaster wird die Orientierung der Werkstücke Grundkörper und Deckel geprüft.

Das Modul Magazin dient zur Lagerung runder Werkstücke. Ein Schieber verhindert beim Entnehmen des Rohres aus dem Halter, dass die Werkstücke herausfallen. Im Fallrohr des Moduls Magazin können bis zu 8 Werkstücke gespeichert werden.

Ablaufbeschreibung

Startvoraussetzung:

- Ein Werkstück in der Aufnahme

Ausgangsstellung:

- Roboterarm in Grundstellung

- Greifer geöffnet

Ablaufbeschreibung:

Die Werkstücke werden durch eine Rutsche zur Aufnahme transportiert. Der Roboter nimmt die Werkstücke dort mit einem pneumatischen Greifer auf. Anschließend werden die Werkstücke in die Montageaufnahme transportiert. Mit einem optischen Sensor wird die Orientierung der Werkstücke kontrolliert. Ein weiterer optischer Sensor ist im Greifer montiert. Dieser Sensor unterscheidet „schwarze“ und „nicht schwarze“ Werkstücke. In Abhängigkeit von der Farbe werden die Werkstücke in verschiedenen Magazinen abgelegt. Außerdem können die Werkstücke auch zu einer Folgestation transportiert werden. In Kombination mit der 'Station Montieren' können die Werkstücke zu einfach wirkenden Zylindern montiert werden.

Zur Verdeutlichung des Ablaufes soll folgendes Video dienen: https://www.youtube.com/watch?v=Fbh9EC1CC0U (Internetquelle: YouTube)

Ablauf starten:

1. Spannungsversorgung und Druckluftversorgung überprüfen.

2. Werkstücke an Übergabestellen von Modulen oder Stationen vor dem Richten von Hand entnehmen.

3. Der Roboter steht in der Grundposition.

4. Ein Werkstück über die Rutsche in das Modul Aufnahme gleiten lassen.

5. Ablauf der Station Roboter starten: MODE Schalter am Steuergerät in die Position AUTO (Op) stellen. Mit dem Taster CHANG.DISP die Programm-Menüanzeige wählen. Mit den Tasten UP und DOWN die Programmnummer selektieren. Servospannungsversorgung durch Drücken des Tasters SVO ON einschalten. Taster START am Steuergerät drücken.

(HINWEIS: Der Ablauf kann durch Drücken des NOT-AUS Tasters oder durch Drücken des STOP Tasters jederzeit unterbrochen werden).

(HINWEIS: Bei einer Kombination mehrerer Stationen gilt: Richten der einzelnen Stationen erfolgt entgegen dem Materialfluss).

Inbetriebnahme des Roboterarms

Die Sichtprüfung muss vor jeder Inbetriebnahme durchgeführt werden!

Folgende Punkte müssen vor dem Start der Station überprüft werden:

- Die elektrischen Anschlüsse

- Den korrekten Sitz und den Zustand der Druckluftanschlüsse

- Die mechanischen Komponenten auf sichtbare Defekte (Risse, lose Verbindungen usw.)

- Die NOT-AUS Einrichtungen auf Funktion

- Gegebenenfalls vor dem Start der Station entdeckte Schäden/Fehler beseitigen

Möglicher Fehler nach Spannungsverlust: Kommt es zu einem Abriss der Spannungsversorgung, lässt sich der Roboter nicht mehr verfahren und mehrere Fehlermeldungen werden ausgegeben. Die Liste der Fehlercodes befindet sich hier. Die Positionssensoren innerhalb des Roboters wurden nicht mehr versorgt und verlieren dadurch ihre Daten und jeweiligen Positionen. Nach Herstellen einer zuverlässigen Spannungsversorgung muss nun der interne Speicher zurückgesetzt werden.

Vor dem Reset:

- Controller ausschalten

- Trennen aller externer Peripheriegeräte, Schnittstellen und Zusatzachsen

RAM Reset

- Drücken Sie die STOP und RESET Taste gleichzeitig, während der Controller eingeschaltet wird.

- Im Display wird I- - - -I angezeigt.

- STOP und RESET Taste loslassen

- Die Taste RESET so oft drücken bis EnG im Display angezeigt wird.

- Drücken Sie einmal die START Taste.

- Wählen Sie Ihren Roboterarm aus: Roboter auswählen durch drücken der Taste RESET oder STOP bis u2AJ (für RV-2AJ) im Display angezeigt wird.

- Drücken Sie einmal die START Taste.

- Im Display wird nun rAMc9 angezeigt.

- Nach ca. 15-25 sec (abhängig vom Inhalt des RAM Speichers) sieht man im Display einen Countdown von 100-0 .

- Es erscheint kurz die Meldung ok im Display.

- Abschließend bootet der Controller selbsttätig neu.

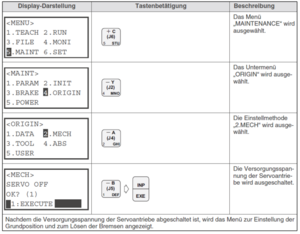

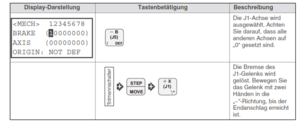

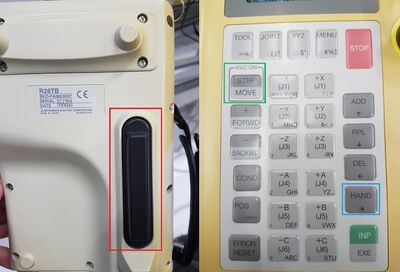

Wichtig: Nach erfolgreichem Speicher-Reset müssen die einzelnen Gelenke des Roboters in ihre mechanischen Endanschläge gebracht werden. Dadurch können die Positionssensoren wieder richtig arbeiten. Der Schlüsselschalter am Controller muss auf Position "Teach" stehen. Über die Teaching-Box gelangt man nun in das passende Menü. Mit diesem Vorgehen löst man die einzelnen Bremsen der Gelenke. Nachdem diese nun frei sind, muss per Hand der Roboter in die jeweilige Richtung gedrückt werden. Die einzelnen Gelenke sind inklusive ihrer positiven und negativen Richtung als Aufkleber auf dem Roboter angebracht. Ist dieser Vorgang erfolgreich abgeschlossen, müssen die einzelnen Gelenke nochmals gelöst werden und aus dem Endanschlag gedrückt werden. Danach werden die Werte aber NICHT abgespeichert. Es dient lediglich dazu, dass man den Roboter durch manuelle Ansteuerung aus der Teaching-Box nicht gegen den Anschlag fährt und somit ein Fehlercode ausgegeben wird.

Ansteuerung per Teaching Box

Schritt 1: Versorgungsspannung einschalten

1. Vergewissern, dass sich niemand im Bewegungsbereich des Roboterarms aufhält.

2. Den [POWER]-Schalter an der Seite des Steuergerätes in die Position „ON“ bringen.

3. Die Kontroll-LEDs des Steuergerätes blinken einen Moment. Auf der STATUS NUMBER-Anzeige erscheint die Anzeige „o.100“.

Schritt 2: Teaching Box einschalten

1. Den [MODE]-Schalter in die „TEACH“-Position stellen.

2. Den [ENABLE/DISABLE]-Schalter in die Position „ENABLE“ drehen.

3. Auf dem Display der Teaching Box erscheint das Hauptmenü.

Um den Roboter zu Verfahren muss der Totmanschalter auf der Rückseite der Teachbox in Stellung 1 sein (leicht reindrücken aber nicht durchdrücken).

| Tasten | Achsen |

|---|---|

| Totmanschalter & STEP/MOVE & X +/- (J1) | Roboterarm auf Sockel drehen |

| Totmanschalter & STEP/MOVE & Y +/- (J2) | 1. Gelenk verfahren |

| Totmanschalter & STEP/MOVE & Z +/- (J3) | 2. Gelenk verfahren |

| Totmanschalter & STEP/MOVE & B +/- (J5) | 3. Gelenk verfahren |

| Totmanschalter & STEP/MOVE & C +/- (J6) | Greifer drehen |

| HAND & C +/- | Greifer öffnen/schließen |

| Totmanschalter & STEP/MOVE & C +/- | Geschwindigkeit einstellen |

Hinweis:

Die Geschwindigkeit sollte geringer bleiben, damit eine Kollision rechtzeitig verhindert werden kann.

Positionen teachen

Zum Teachen der Positionen wie folgt vorgehen:

1. Nach dem Einschalten des Steuergerätes das Startdisplay durch Drücken der Taste MENU aufrufen. 'TEACH' durch Drücken der Taste INP/EXE wählen.

2. Programmnummer des aktuellen Programms eingeben. Danach INP/EXE Taste drücken.

3. POS Taste drücken. Mit den Tasten +/ FORWD bzw. -/ BACKWD Positionen P1, P2, P3, P4, P5 und P99 auswählen.

4. Verfahrgeschwindigkeit durch Drücken der Taste -/ BACKWD reduzieren.

5. Totmannschalter auf der Rückseite der Teachingbox sowie STEP/MOVE Taste drücken. Wenn die Servomotoren eingeschaltet sind, INP/EXE Taste drücken. Die gewählte Position wird angefahren. Dabei auf mögliche Kollisionen achten!

6. Angefahrene Positionen kontrollieren. Ist die Position korrekt, zu Schritt 3 zurückkehren und nächste Position prüfen. Ist die Position nicht korrekt, weiter mit Schritt 7 verfahren.

7. Totmannschalter drücken.

8. Koordinatensystem wählen, z.B. XYZ.

9. STEP/MOVE Taste drücken und Roboter durch Drücken der Tasten -X, +X, -Y, +Y, -Z, +Z, -A, +A, -B und +B bewegen.

10. Wenn die genaue Position angefahren ist, ADD Taste zweimal drücken. Die aktuelle Position wird in die Positionsliste übernommen.

(HINWEIS: Durch das Drücken der Tasten HAND und +C bzw. HAND und -C wird der Greifer geöffnet bzw. geschlossen).

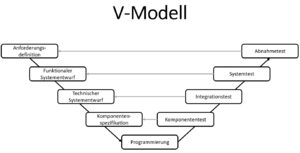

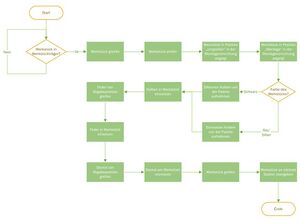

Vorgehensweise nach V-Modell

Um eine ungeordnete Arbeitsweise zu verhindern, wurde das Vorgehen nach dem V-Modell (vgl. Abbildung 8) geplant und durchgeführt. Dies versichert eine strukturelle Herangehensweise und Bearbeitung des Projektes.

Alle Dateien und Dokumente wurden für die Arbeit während und nach des Projektes in SVN gespeichert.

Anforderungsdefinition

In der Anforderungsdefinition werden als erster Schritt alle Tätigkeiten und Aufgaben definiert, die während des Projektes bearbeitet werden sollen. Die Strukturierung ist hierbei sehr entscheidend. Damit die gesamte Liste übersichtlich wird, bietet es sich an verschiedene Teilbereiche des Gesamtprojektes zu erstellen und die damit verbundenen Einzelaufgaben zu verbinden. Die Anforderungen in unserem Projekt wurden wie folgt gegliedert:

- Aktuelle Lage beurteilen

- Anlage in Betrieb nehmen

- Schnittstellen

- Software/Werkzeuge

- Dokumentation

Die Datei der Anforderungsdefinition kann hier gefunden werden.

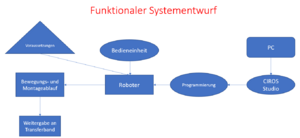

Funktionaler Systementwurf

Der funktionale Systementwurf stellt die Zusammenhänge in dem mechatronischen System ganz grob dar. Ohne gewisse Schnittstellen zu definieren wird bei ihm klar, wie welche Einzelkomponente mit anderen Komponenten und dem Gesamtsystem in Verbindung steht. Darüber hinaus sind alle Bauteile, die mit diesem System zusammen stehen aufgelistet.

Am Anfang steht der Computer als Schnittstelle zu dem Menschen. Auf diesem Rechner muss das Programm CIROS Studio installiert sein. Mithilfe dieser Entwicklungsumgebung kann der Bediener eine eigene Syntax oder einen bestehenden Programmcode auf den Roboter laden. Nach Überspielen des Programms kann dies nun über die Bedieneinheit des Roboters gestartet werden. Um das Programm durchlaufen lassen zu können, sind bestimmte Voraussetzungen nötig:

- Magazine gefüllt

- Modul Montage und Roboter in Grundstellung

- Werkstück in Aufnahmeposition

Bei Erfüllen dieser Punkte startet der Bewegungs- und Montageablauf selbstständig. Ist der Zylinder fertig montiert, wird er über die Weitergaberutsche an das Transferband übergeben.

Die Datei des funktionalen Systementwurfs kann hier gefunden werden.

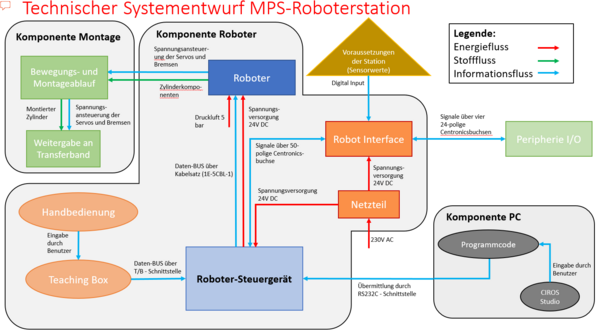

Technischer Systementwurf

Der technische Systementwurf steht für den Entwurf der technischen Realisierung. In ihm wird das System detailliert zerlegt und Schnittstellen definiert. Es ergeben sich einzelne Komponenten aus dem Gesamtsystem. Neben der genauen Bezeichnung der Schnittstellen werden hier auch die Art von Informations-, Daten-, oder Stoffflüssen benannt. Das grundlegende Zusammenspiel der aufgezeiten Einzelbausteine (vgl. Abbildung 10) ist identisch mit dem des funktionalen Systementwurfs.

Die Datei des technischen Systementwurfs kann hier gefunden werden.

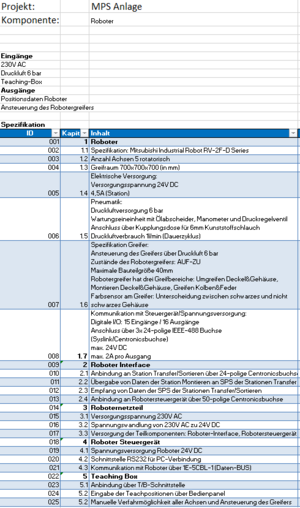

Komponentenspezifikation

Für die Definition von Aufgaben, innerem Aufbau, Verhalten und anderen spezifischen Dingen ist die Komponentenspezifikation da. Hier werden sowohl Eingänge und Ausgänge definiert, als auch einzelne Bauteile der Komponenten spezifiziert. Somit kann der Roboter in verschiedene Elemente aufgeteilt werden. Es gibt zunächst einmal den Roboter selber mit seinen Versorgungs- und Kommunikationsanschlüssen, aber in der Baugruppe Roboter auch seinen einzeln aufzuführenden Greifer. Darüber hinaus gehören zu ihm die Untergruppen des Interface, des Netzteils, des Steuergeräts und der Teaching Box.

Auch das gesamte Stationsmodul wird in der Komponentenspezifikation in zwei Bereiche aufgeteilt. Das Roboter Handling beinhaltet die Punkte der Werkstückaufnahme und der am Roboter integrierten Sensorik. Dem Modul der Robotermontage hingegen werden die verschiedenen Magazine und die Rutsche zur Weitergabe an das Transferband zugeordnet. Als letzte Komponente steht noch die Schnittstelle zum menschlichen Bediener: Der PC. Hier wird einmal zwischen der Programmierumgebung CIROS Studio und dem eigentlichen Programmcode unterschieden und spezifiziert.

Ebenfalls der Programmablauf wird genau beschrieben. Jeder Bewegungsschritt und Abfragepunkt wird detailliert aufgeführt. Sind die Grundvoraussetzungen erfüllt, erkennt der Roboter das Werkstück in der Aufnahmeposition. Nachdem er dies nun gegriffen hat, legt er es in die Montagevorrichtung und prüft die Farbbeschaffenheit. Nach diesem Schritt wird über den Orientierungssensor geprüft, wo sich die Auskerbungen am Boden befinden. So wird gewährleistet, dass der Zentrierstift in der Montagevorrichtung richtig in den Grundkörper greift. Die Kolbenabholung erfolgt nach dem Einsetzen auf den Zentrierstift. Je nach Farbe des Werkstücks wird entweder ein großer oder ein kleiner Kolben aus der Magazinpalette abgeholt. Der zum Grundkörper passende Kolben wird nun eingesetzt. Der nächste Schritt ist nun die Abholung der Feder. Diese wird von der Aufnahmeposition am Magazin gegriffen und eingesetzt. War dieser Schritt erfolgreich, wird ein Deckel abgeholt. Dieser wird gegriffen und auf den vorgefertigten Zylinder gesetzt. Durch die bekannte Orientierung wird der Deckel passend verdreht und rastet ein. Der Zylinder ist komplett montiert. Als abschließender Schritt wird der Zylinder nun gegriffen und über die Rutsche an das Transferband weiter gegeben.

Die Dateien der Komponentenspezifikation können hier gefunden werden.

Programmierung

Die Programmierung ist der Schlüsselkomponente für alle Bewegungen und Abläufe des Roboters. In ihr werden neben den Programmschritten auch die Ein- und Ausgänge initialisiert. Über das Festo eigene Portal namens CIROS kann der Bediener über eine RS232-Schnittstelle eine Verbindung zum Roboter herstellen. Nach erfolgreichem Verbinden kann ein lauffähiges Programm auf den Roboter geladen werden. Ein kleines Handout zum CIROS-Programm inklusive einer ersten Anleitung zum Bespielen des Roboters kann HIER gefunden werden.

Als Programmiersprache können entweder MELFA-BASIC IV oder MOVEMASTER COMMAND verwendet werden. Um die Funktionalität des Steuergerätes in vollem Umfang zu nutzen, sollte mit den MELFA-BASIC-IV-Befehlen gearbeitet werden. Als Ursprungsprogramm wurde das Programm 2 von Andreas Hopf gewählt. Dieses Programm beinhaltet ausschließlich die Steuerung des Roboters, die zur Montage eines Zylinders notwendig ist.

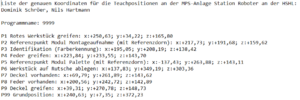

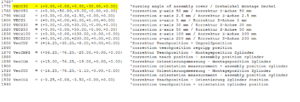

In der Projektdatei ROBOTER befindet sich das komplette, lauffähige Programm inklusive der Positionsliste um einen Zylinder zu fertigen. Sowohl in der alten Programmsyntax, als auch in der Positionsliste mussten einige Änderungen vorgenommen werden. Die optimierten Teaching-Positionen können der Abbildung 13 entnommen werden. Die dort genannten Punkte können als Referenz für alle weiteren Programmierungen verwendet werden. In der geschriebenen Syntax ist es ebenfalls wichtig, Vektoren oder Initialisierungen anzupassen. Da es im Programmabschnitt der Deckelmontage zu einigen Problemen kam, wurde der Vektor T30 auf 45 erhöht. Die vorher angegebene Größe von 30 reichte nicht aus, um den Deckel bei der Montage bis in die Verriegelung zu drehen. Nach der Anpassung konnte der Deckel erfolgreich montiert werden. (vgl. Abbildung 14)

Neben der Anpassung das Drehwinkels war es notwendig, die Initialisierung der Sensoren zu ändern. Mit welcher Bitziffer der jeweilige Sensor initialisiert werden muss, hängt von der Verdrahtung in der Ria-Box ab. Problem: Sobald Eingang 1 an dieser Box von 0 auf 1 schaltet, bleibt der Roboter sofort stehen und schaltet die Servomotoren aus. Aufgrund dessen wurde über eine neue Verdrahtung der Sensor der Farberkennung auf einen anderen Eingang gelegt. Dabei ist zu beachten, dass der gewählte Eingang auch in der Initalisierung (vgl.Abbildung 15) identisch mit der bei Ansprechen des Sensors aufleuchtenden Diode in der Ria-Box ist. Die Aufteilung der Dioden kann hier nachgeschlagen werden. Die originale Verdrahtung und Belegung der Sensoren auf dieser Box ist im Handbuch auf Seite 30 aufgeführt. Laut diesem Dokument ist der Eingang 6 nicht belegt. In der mitgelieferten Programmierung wurde allerdings der Part-Available-Sensor zur Erkennung eines Werkstückes in der Startrutsche auf diesem Eingang initialisiert. Deshalb wurde auch hier die Verdrahtung verändert. Auf dem E/A-Terminal kann man durch Aufleuchten der Dioden testen, auf welchem Anschluss die jeweiligen Sensoren liegen. Dafür müssen die Sensoren lediglich einen Gegenstand detektieren. Spricht der Sensor an, so leuchtet die jeweilige Diode auf dem genannten Terminal inklusive dem dazugehörigen Eingangsbit auf der Ria-Box.

Die veränderten Bits sind:

- Sensor am Greifer (Farberkennung): BIT,

- Sensor Orientierung (im Montagemodul): BIT,2 (wie im Original)

- Sensor Part-Available: BIT,

Komponententest

Nachdem alle Verkabelungen und Verdrahtungen ordentlich verlegt wurden, folgte nun der Komponententest. In diesem Segment testet man die Funktion der einzelnen Komponenten. Durch die abgeschlossene Installation des CIROS-Programmes auf die neuen Betriebssysteme konnte in vollem Umfang mit dem Programm gearbeitet werden. Sowohl Computer als auch das Programm inklusive der Verbindung zum Roboter konnten somit einen erfolgreichen Komponententest vermelden.

Im Bereich des Montagemoduls musste der Sensor am Greifer justiert werden. Der Test zeigte, dass alle Sensoren funktionsfähig sind und ihre Detektion erfolgreich ausführen. Allein der Farberkennungssensor musste nachgestellt werden. Um eine zuverlässige Arbeit zu gewährleisten war es erforderlich, dass er bei den roten und silbernen Werkstücken anschlägt, bei den schwarzen Grundkörpern jedoch nicht. Durch Justieren des Sensors mit einem kleinen Schlitz-Schraubendreher (vgl. Abbildung 18) konnte dies so eingestellt werden. Die Druckluftzylinder zum Ausschieben der Federn und der Deckel waren ebenfalls intakt. Mithilfe der Möglichkeit, die Ventile über den blauen Schieber auf der Ventil-Oberseite zu verstellen, verfuhren die Zylinder in die jeweilige Endlage. Der Roboter konnte sein Programm durchlaufen und einen Zylinder fertigen. Da das Programm die Ansteuerung der Zylinder und der Bedientaster am Montagemodul nicht vorsieht, waren diese außer Funktion. Es muss also manuell sicher gestellt sein, dass jeweils eine Feder und ein Deckel sich in Abholposition befindet. Auch der Grundkörper muss von Hand in die Zuführrutsche gegeben werden. So ist es möglich, in Summe 8 Zylinder nacheinander automatisch durch den Roboter zu fertigen und der Nachfolgestation weiter zu geben.

Integrationstest

Wie in dem vorherigen Abschnitt beschrieben, bezieht sich das auf den Roboter geladene Programm ausschließlich auf die Ansteuerung des Roboters und nicht auf die gesamte Anlage. Dieser Grund lässt somit einen Integrationstest und alle nachfolgenden Testpunkte nicht zu.

Quick-Start Anleitung

Nach Datenverlust (z.B durch Ausfall der Spannungsversorgung) Punkt 1 und 2 beachten:

1. Speicher zurücksetzen (General-Reset)

2. Nullpunkte des Roboters einlernen

3. Programm inkl. Positionsdaten über CIROS Studio auf den Roboter laden:

- Verbindung zum Roboter über RS232-Anschluss

- Roboter einschalten und Schlüsselschalter auf Auto Op. Stellen

- CIROS Studio starten

- Neues Mitsubishi-Projekt anlegen

- Verbindung zum Roboter herstellen: Rechtsklick auf Verbindung (im RCI-Explorer) -> im Punkt Eigenschaften den richtigen COM-Port des RS232-Steckers einstellen; dann mit einem erneuten Rechtsklick auf Verbindung die Verbindung herstellen; zur Kontrolle: im RCI-Explorer „Robotertyp“ auswählen und erfolgreiche Verbindung prüfen

- Programmierungsfenster als aktives Fenster auswählen (Linksklick auf das Fenster) und Programmierung (MB.4) öffnen

- Positionslistenfenster auswählen und Positionsliste öffnen

- Beide Fenster einzeln auf den Roboter laden (oben rechts in der Aktionsleiste auf „Download“ klicken)

4. Roboter neu starten

5. Programm auswählen (CHANGE DISPLAY – Taste drücken und mit UP und DOWN am Roboter-Bedienteil den gegebenen Programmnamen auswählen)

6. Positionen einzeln abfahren:

- Schlüsselschalter auf TEACH

- Schlüssel in die Teaching Box stecken und auf ENABLE stellen

- Menü aufrufen und TEACH-Unterpunkt auswählen

- Programm auswählen

- POS-Taste betätigen

- Mit den Tasten „+-Forward“ und „-Backward“ können die einzelnen Positionen ausgewählt werden

- Anfahren der Positionen mit gleichzeitigem Drücken des Totmannschalters und STEP/MOVE Taste (Warten, bis die Servos hörbar eingeschalten haben), danach INP/EXE Taste gleichzeitig dazu drücken und gedrückt halten -> Roboter fährt die Position an

- Verfahrgeschwindigkeit anpassen -> Schlüssel in der Teaching-Box auf Disable und am Steuergerät auf Auto Op. Stellen -> über CHANGE DISPLAY auf die Geschwindigkeit wechseln und mit UP und DOWN verstellen (min.=10 und max.=100)

- Evtl. Ändern und Feinjustieren der Punkte über die Pfeiltasten -> nach Änderung abspeichern mit INP/EXE

Roboter ist einsatzbereit!

- Roboter vor Programmdurchlauf in Grundposition P99 fahren

- SERVO ON betätigen (warten, bis die Servos hörbar eingeschaltet wurden

- START-Taste ist nun freigegeben

Die Anleitungsdatei kann in SVN hier gefunden werden.

Ergebnis

Das Endergebnis von zahlreichen Stunden und Bemühungen im Rahmen dieses Praktikums kann sich sehen lassen. Alle Fehlercodes des Roboters wurden beseitigt und gelöscht. Man kann den Roboter nun komplett von Hand oder voll automatisch verfahren. Die Montage eines Zylinders konnte realisiert werden. Ebenfalls die Anbindung an die Nachfolgestation wurde erfolgreich durchgeführt. Ordnerstrukturen, Dokumentationen und Unterlagen wurden strukturiert und übersichtlich geordnet. Alles was man für das Erreichen unseres Endstandes braucht steht in diesem Wiki-Artikel. Zur Visualisierung kann man die Montage eines Zylinders hier noch einmal sehen:

Info: Dieses Video ist vor der ordentlichen Kabelverlegung entstanden.

Ausblick

Um die volle Funktionalität dieser Station auszunutzen, muss ein lauffähiges Programm auf den Roboter gespielt werden, was nicht nur den Roboter, sondern auch die Magazine der Federn und der Deckel, sowie das Bedienfeld mit der Start- und Resettaste ansteuert. Das originale Programm, welches bei Auslieferung enthalten ist, kann hier gefunden werden. Um dies zu nutzen, muss die veränderte Verdrahtung der Sensoren wieder rückgängig gemacht werden, da alle Ein- und Ausgänge der Ria-Box benötigt werden. Weiterhin ist zu klären, warum der Roboter sich bei Ansprechen von Eingang 1 sofort ausschaltet.

Lessons Learned

- Projektplanung

- strukturierte Vorgehensweise nach V-Modell

- Roboter-Programmierung

- Projektdokumentation

Aufgaben für die Zukunft:

- Auslieferungsprogramm auf den Roboter laden und so abändern, dass keine Fehlercodes ausgegeben werden und das Programm lauffähig ist

- Abschaltung durch Signaleingang bei Input 1 beseitigen

- Verdrahtung wieder in den Originalzustand versetzen

- Integrations-, System- und Abnahmetest durchführen

Literaturverzeichnis

Sensortabelle zuende machen, Ciros-Projektdatei Roboter (9999) verlinken, Handout Ciros verlinken, BIT Belegung vervollständigen

- ↑ https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/MPS_Anlage/Modul%205%20Roboter/Anleitungen/ Anleitung Endanschläge

- ↑ https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/MPS_Anlage/Modul%205%20Roboter/Anleitungen/ Anleitung Endanschläge

- ↑ https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/MPS_Anlage/Modul%205%20Roboter/Anleitungen/ Anleitung Endanschläge

- ↑ https://wiki.hshl.de/wiki/index.php/Ansteuerung_des_Mitsubishi_Roboters/ Projekt Ansteuerung des Mitsubishi Roboters

- ↑ https://wiki.hshl.de/wiki/index.php/Ansteuerung_des_Mitsubishi_Roboters/ Projekt Ansteuerung des Mitsubishi Roboters

- ↑ https://wiki.hshl.de/wiki/index.php/Modulares_mechatronisches_Produktionssystem_(MPS):_Station_Roboter/ MPS: Station Roboter

- ↑ https://wiki.hshl.de/wiki/index.php/Ampel-Demonstrator/ V-Modell Projekt Ampeldemonstrator

- ↑ https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/MPS_Anlage/Modul%205%20Roboter/Datenblaetter/034035_EA_Terminal.pdf/ Datenbatt E/A-Terminal

- ↑ https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/MPS_Anlage/Modul%205%20Roboter/Bedienungsanleitungen/665122_Roboter_Anschaltbox.pdf/Bedienungsanleitung Ria-Box