Konstruktion, Fertigung und Inbetriebnahme eines Rundtisches (4.Achse)

Das Projekt 11 des GPE-Praktikums der 3-D-Bearbeitungsmaschine (Projekt des Schwerpunkts GPE im Studiengang MTR) im siebten Semester des Studiengangs Mechatronik beinhaltet die Konzeptionierung, Konstruktion, Fertigung und erste Inbetriebnahme eines Rundtisches (4.Achse).

Autoren: Hendrik Buchheister, Kai Jacobs

Betreuer: Prof. Göbel

Was ist ein Rundtisch/ 4.Achse?

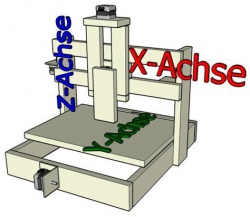

Eine einfache Fräsmaschine verfährt, wie in den Abbildung rechts dargestellt, auf den XYZ-Achsen zur translatorischen Werkstückmanipulation.

Eine Drehbewegung des Werkstücks um die eigene Achse ist im gegebenen System nicht realisierbar.

Die 4.Achse, je nach Ausführung auch Rund- oder Drehtisch genannt, ermöglicht eben diese rotatorische Werkstückbewegung.

Der Drehtisch hat eine senkrechte oder häufig auch waagrechte Drehachse, um das aufgespannten Werkstück gedreht werden kann,

um Bearbeitungen in verschiedenen Positionen oder am drehenden Werkstück vorzunehmen.

Passende Beispielvideos zur 4-Achs-Bearbeitung findet man auf YouTube unter folgenden Links:

- https://www.youtube.com/watch?v=oYdJZdeMTzE

- https://www.youtube.com/watch?v=pJ3CoQfOOXo

- https://www.youtube.com/watch?v=N6nGgLzkwxs

Definition Anforderungen

Folgende Rahmenbedingungen wurden an das Projekt gestellt:

Technische Anforderungen:

- Realisierung rotatorischer Werkstückbewegung

- Konventioneller, simpler Aufbau

- Schnelle Montage und Demontage des Systems

- Gegenlager für lange Werkstücke

- Verwendung der Alu-Strukturprofile

- Spanndurchmesser am Futter bis ca. 100 mm

- Durchschub von Wellen bis max. 12 mm

Kommerzielle Anforderungen:

- Budget bis max 500€

- Bestellung/ Beschaffung rechtzeitig auslösen

- Make-or-buy-Entscheidung

- Lieferung bis Januar 2017

Konzeptionierung

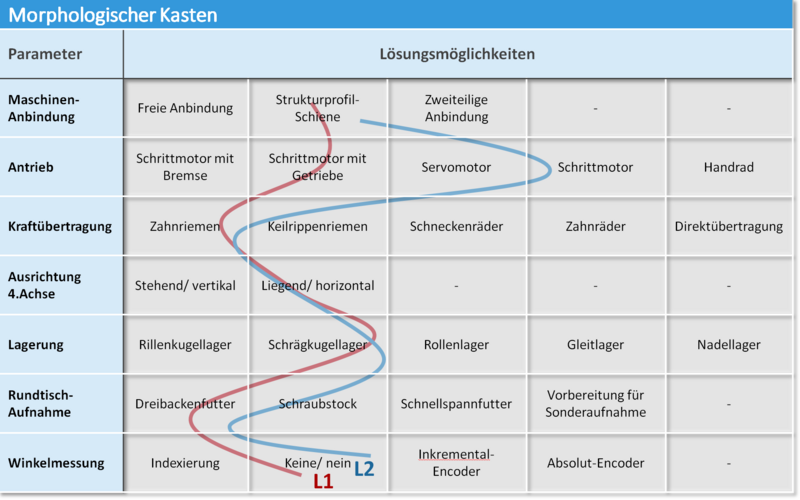

Gemäß den technischen und kommerziellen Anforderungen sind durch einen Morphologischen Kasten (rechts abgebildet) die zwei Lösungskonzepte L1 und L2 entstanden.

Lösungskonzept L1:

- Horizontal liegende 4.Achse mit Dreibackenfutter auf Strukturprofil-Schiene montiert.

- Antrieb über Schrittmotor PLUS Planetengetriebe und Kraftübertragung mittels Zahnriemen.

- Die Abtriebsachse ist mit Schrägkugellagern gelagert. Es erfolgt keine Winkelmessung.

Lösungskonzept L2:

- Horizontal liegende 4.Achse mit Dreibackenfutter auf Strukturprofil-Schiene montiert.

- Antrieb über Schrittmotor OHNE Extra-Getriebe und Kraftübertragung mittels Zahnriemen.

- Die Abtriebsachse ist mit Schrägkugellagern gelagert. Es erfolgt keine Winkelmessung.

Erläuterungen zu den Konzepten:

- Eine Strukturprofilschiene wird in beiden Konzepten verwendet. Diese kann im vorhandenen System positions- und lagegerecht montiert werden. Durch den Aufbau der Drehachse und des Gegenlagers auf diese Schiene wird auch eine funktional einwandfreie Flucht der Achsen gewährleistet. Somit lässt sich das eingespannte Werkstück mit lediglich minimalsten Rundlauf-Abweichungen rotatorisch manipulieren.

- Die Drehachse wird liegend ausgerichtet, da diese Ausrichtung für die vorhandenen Anwendungsszenarien die besseren Möglichkeiten zur Bearbeitung bietet.

- Eine Implementierung der Winkelmessung überschreitet das vorhandene Budget und wird somit nicht weiter berücksichtigt.

- Die Werkstückaufnahme erfolgt mittels Dreibackenfutter. Durch den Spannvorgang in einem Dreibackenfutter ist das Werkstück auf der Drehachse ausgerichtet und kann sauber im Gegenlager befestigt werden.

- Durch die Lagerung mittels Schrägkugellager können zu den rotatorischen Kräften auch axiale Kräfte aufgenommen werden. Durch eine doppelte Lagerung ist ebenfalls der einwandfreie Rundlauf gewährleistet.

- Konzept L1 verfügt über einen Schrittmotor MIT, Konzept L2 OHNE Planetengetriebe.

Konzeptentscheid:

Beide Konzepte sind in bis auf die unterschiedlichen Schrittmotoren. Planetengetriebene Schrittmotoren haben den Vorteil ein höheres Haltemoment aufbringen zu können. Jedoch besteht das Risiko von Freilauf im Getriebe. Dadurch überträgt sich vorhandenen Spiel über den Zahnriemen direkt auf die Drehachse. Schrittmotoren ohne vorgeschaltetes Getriebe haben hingegen ein geringeres Haltemoment. Das mögliche Spiel im System ist bei diesem Konzept wesentlich geringer, da kein Getriebespiel vorgeschaltet ist. Es ist also eine Abwägung zwischen hohem Haltemoment und geringen Spiel notwendig gewesen.

Letztendlich wurde einheitlich entschieden, dass für die vorhandenen Anwendungsszenarien ein geringeres Spiel wichtiger als ein höheres Haltemoment ist.

Demnach fiel die Entscheidung auf Konzept L2.

Konstruktion

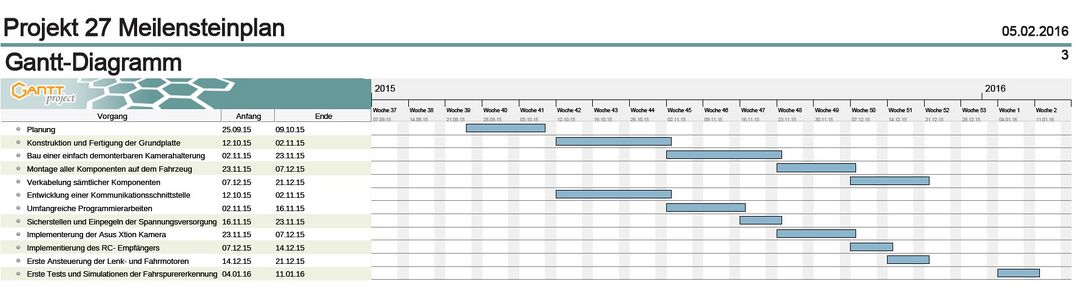

Der Projektverlauf lässt sich übersichtlich in einem Gantt-Chart/ Meilensteinplan darstellen.

- Planung und Bestellung

- Entwicklung einer Kommunikationsschnittstelle

- Konstruktion und Fertigung der Grundplatte

- Bau einer einfach demontierbaren Kamerahalterung

- Montage aller Komponenten auf dem Fahrzeug

- Verkabelung sämtlicher Komponenten

- Erste Ansteuerung der Lenk- und Fahrmotoren

- Planung und Bestellung

- Entwicklung einer Kommunikationsschnittstelle

- Umfangreiche Programmierarbeiten

- Sicherstellen und Einpegeln der Spannungsversorgung

- Implementierung der Asus Xtion Kamera

- Implementierung des RC- Empfängers

- Erste Tests und Simulationen der Fahrspurerkennung

Mechatronik

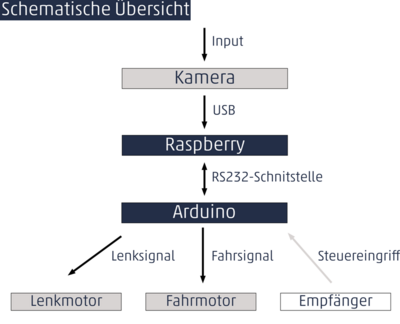

• Kamera erhält Input über Aufnahme der Umgebung • Raspberry verarbeitet die Kameradaten und übergibt via UART/RS232-Schnittstelle relevante Daten zum Arduino • Arduino verarbeitet die erhaltenen Daten und wandelt diese in Lenk- und Fahrsignale für die Aktoren um • Wird der RC-Modus aktiviert, erhält der Empfänger direkte Lenk- und Fahrsignale von der Fernbedienung, welche sofort an die entsprechenden Aktoren weitergeleitet werden

Beschaffung

Nachfolgend die technischen Daten und verbauten Komponenten des autonomen Fahrzeugs.

Normteile

Zukaufteile

Halbzeuge

Fertigung

Inbetriebnahme

Das Software-Team hat sich mit der Entwicklung eines einfachen Fahrspurerkennungs- und Verfolgungs-Algorithmus befasst.

Zusätzliche war der Aufbau einer Kommunikationsschnittstelle zwischen Raspberry und Arduino in Abstimmung mit dem anderen Team ein wichtiger Bestandteil.

Technische Daten

• Übersetzung • Gewicht • Max. Haltemoment • Antriebsleistung • Max. Spanndurchmesser • Abmessungen

Schlussbetrachtung

Als Betriebssystem wurde eine Linux-Distribution namens „Debian“ auf dem Raspberry Pi 2 installiert. Zudem wurde OpenCV 3.0 installiert. Dabei handelt es sich um eine umfangreiche Ansammlung von Bildbearbeitungsbibliotheken in den Programmiersprachen C++ und Python. Die Wahl der Programmiersprache fiel auf Python, weil es sich dabei um eine leicht zu erlernende Skriptsprache mit umfangreichen Funktionen und einer großen Entwickler-Community handelt.

Nach einigen fehlgeschlagenen, beziehungsweise unvollständigen, Installationsversuchen der vorhandenen „Xtion Pro Live“-Tiefenbildkamera von Asus musste auf eine Alternativlösung auf Basis einer Webcam ausgewichen werden, um den weiteren Terminablauf des Projektes nicht zu gefährden.

Quellen

http://ceng.anadolu.edu.tr/cv/LaneDetection/LaneDetection.htm

http://de.mathworks.com/help/vision/examples/lane-departure-warning-system.html

http://hompi.sogang.ac.kr/fxlab/paper/45.pdf

http://www.cse.iitd.ernet.in/~pkalra/csl783/canny.pdf

http://www.massey.ac.nz/~mjjohnso/notes/59731/presentations/img_proc.PDF

http://cvpr.uni-muenster.de/teaching/ws12/ComputerVisionMustererkennungWS12/script/CVME-07-Segmentation-Hough.pdf

http://web.ipac.caltech.edu/staff/fmasci/home/astro_refs/HoughTrans_lines_09.pdf

→ zurück zum Hauptartikel: Fachpraktikum Elektrotechnik (WS 15/16)