Hokuyo Lidar Objekterkennung mit Matlab/Simulink

Sensor: Hokuyo URG-04

Autor: Simon Kohfeld

Betreuer: Prof. Schneider

Einleitung

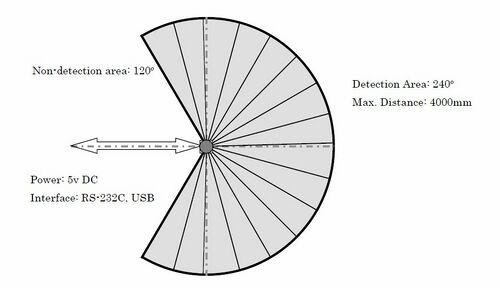

Der URG-04LX ist ein Laser Sensor zum Scannen seines Umfelds. Dazu Verwendet dieser einen Infrarot-Laser mit einer Wellenlänge von 785 nm derLaser Klasse 1. Der Scanner deckt einen Bereich von 240° bei einem maximalen Radius von 4 m ab. Dabei löst der Sensor ir 0,36 ° auf. Betrieben wird der Sensor mit einer Gleichspannung von 5 Volt und kann über USB oder Sub-D Stecker mit einer Auswerteeinheit verbudnen werden. Angesprochen wird der Sensor über das serielle RS232-Protokoll. Die genannten technischen Daten sind in Abbildung 1 dargestellt.

Der URG-04LX nutzt für die Entfernungsmessung das Verfahren der Phasendifferenz, da damit eine stabile Messung möglich ist, ohne große Einflüsse der Farbe oder der Reflexion eines Objektes. Der Sensor ist nach dem IEC60947-5-2 Standard entwickelt und entspricht demnach dem Standard für industrielle Anwendungen.

Vorstellung des Sensors

Allgemein

Aufgaben

- Auswahl eines Primärsensors

- Wie funktioniert der Sensor?

- Welche Rohsignale liefert der Sensor?

- Signalvorverarbeitung

- Sollen Messwerte oder vorverarbeitete Daten übertragen werden?

- Wie lässt sich eine Vorverarbeitung umsetzen?

- Wird eine Kennlinie eingesetzt? Wenn ja, wie wird diese kalibriert?

- Analog-Digital-Umsetzer

- Wie werden die analogen Signale umgesetzt?

- Welcher ADU kommt zum Einsatz?

- Welche Gründe sprechen für diesen ADU? Alternativen?

- Bussystem

- Wird ein Bussystem zwischen Sensor und Mikrocontroller eingesetzt?

- Wenn ja, wie funktioniert dieses Bussystem?

- Digitale Signalverarbeitung

- Welche Verarbeitungsschritte sind notwendig?

- Welche Filter werden angewendet?

- Bestimmen Sie Auflösung, Empfindlichkeit und Messunsicherheit des Sensors.

- Darstellung der Ergebnisse

- Welche Fehler treten in welchem Verarbeitungsschritt auf?

- Stellen Sie die Messunsicherheit bzw. das Vertrauensintervall dar.

Gegenüberstellung von IPC und SPS

| Vorteile SPS | Nachteile SPS | Vorteile IPC | Nachteile IPC |

|---|---|---|---|

| Geringer Wartungsbedarf | Einschränkung bei Erfassung von Betriebsdaten | Erhöhte Platzersparnis | Geringer Lebenszyklus |

| Hohe Langzeitverfügbarkeit | Erweiterte Fernwartungsmöglichkeiten | ||

| Gute Austauschbarkeit | |||

| Extrem hohe Verarbeitungsgeschwindigkeit | |||

| Visualisierungsaufgaben direkt an der Maschine möglich | |||

| Komfortable Bedienung | |||

| Big Data Handling | |||

| Hochsprachenprogrammierung möglich |

Funktionsweise

Merkmale

Gegenüberstellung der verschiedenen IPC-Lösungen

| Hersteller | Siemens IPC | Beckhoff | ASEM | EXOR | Advantech | Kunbus |

|---|---|---|---|---|---|---|

| Schnittstellen | PROFINET TCP/IP PROFIBUS |

EtherCAT PROFINET TCP/IP PROFIBUS ... +23 weitere |

EtherCAT Modbus |

TCP/IP PROFINET EtherCAT |

EtherCAT Modbus PROFINET |

EtherCAT PROFINET TCP/IP PROFIBUS ... +8 weitere |

| Projektierungs-Software | TIA Portal | TwinCAT3 | Codesys | Codesys | Codesys | Logi.CAD |

| Programmierung | Nach Siemens Standard | Nach IEC61131-3 | Nach IEC61131-3 | Nach IEC61131-3 | Nach IEC61131-3 | Nach IEC61131-3 |

| Integrierte Sicherheit | Ja | Ja | Nein | Nein | Nein | Nein |

| Kosten Anschaffung Schulung pro Tag ø |

Ab 1670 € 350 € |

Ab 495 € 475 € |

Ab 609 € 408 € |

Ab 540 € 408 € |

Ab 750 € 408 € |

Ab 178 € 610 € |

| Besondere Merkmale | Hohe Kompatibilität zum aktuellen OHRMANN Standard |

TwinCAT Vision Option | Fernwartungstool inklusive | Cloud-Plattform inklusive | Nein | Hohe Transparenz Zukauf von Display notwendig |

Ergebnis

Ausblick und Fazit

Ausblick

Fazit

→ zurück zum Hauptartikel: Signalverarbeitende Systeme Sommersemester 2018

getting started: [1]