Entwicklung und Bau von Roboterzellen für Delta-Roboter

Autoren: Leger Paco Kamegne Kamdem, Ferry Rossini Nde, Jasmin Tewo Watio

Betreuer: Prof. Dr.-Ing. Göbel

Einleitung

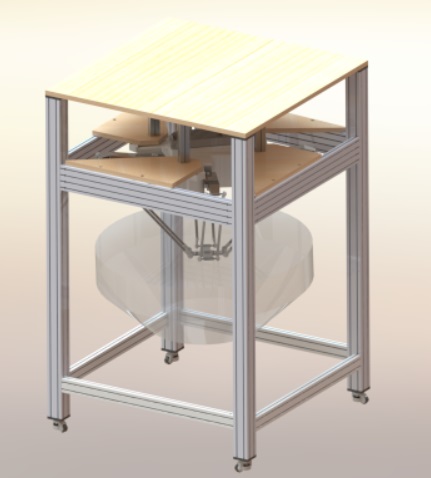

Dieses Projekt, im siebten Semester des Studiengangs Mechatronik Mechatronik beinhaltet die Entwicklung, Konstruktion, Fertigung eines Roboterzellen für Delta-Roboter im Rahmen des Praktikums der Produktionstechnik (GPE). Die Abbildung 1[1] rechts zeigt ein Prototyp. Zu sehen sind unter Anderem den gesamten Anlage.

Kurz zu dem Roboter: es ist ein 4-Achsen Parallel-Roboter mit hoher Geschwindigkeit und hoher Präzision, Ethernet-kompatibel zur Steuerung des Roboters über die gewohnte Programmiersprache (IEC 61131-3) des NX/NJ-Maschinen-Controllers Vier-Arm-Design verteilt Lasten gleichmäßig auf den Roboter. Schnelle und hochpräzise Fließbandverfolgung und Montage hohe Nutzlast für Multi-Picking-Anwendungen. Das 650HS-Modell hat die USDA-Zulassung für das Handling von primären Lebensmitteln Arbeitsbereich von 1.300 und 1.600 mm bis zu 15 kg max Nutzlast.

Schutzart: IP65 (IP66 für HS-Modell)

Aufgabenstellung und Definition der Anforderungen

Aufgabenstellung: In diesem Projekt geht es darum, eine Aufhängung für den Picker-Roboter zu entwickeln und zu bauen, die eine Last von ca. 117 kg (Gewicht des Picker-Roboters) tragen kann. Die einzelnen Arbeitspakete gliedern sich wie folgt:

• Bestandsaufnahme: Alle Teile müssen sortiert und geprüft werden, ob sie noch funktionieren. Und repariert, falls sie nicht.

• Konzeption Aufhängung & Rahmen: Unter Zuhilfenahme von Kreativitätstechniken soll ein geeignetes Lösungskonzept entwickelt werden.

Das Lösungskonzept ist als 3D-

Modell zu realisieren. Technische Zeichnungen sind ebenfalls zu erstellen.

• Beschaffung: Bestellung fehlender Halbzeuge, Normteile oder sonstiger Zukaufteile zur Umsetzung des Lösungskonzeptes.

• Bau: Die Halbzeuge sind eigenständig nach den techn. Zeichnungen zu fertigen. Alle Teile der Baugruppe sind anschließend zu fügen.

• Montage des Pickers: Mit Hilfe des Hubwagens wird der Picker-Roboter an die Aufhängung gehängt und befestigt.

• Inbetriebnahme des Picker-Roboters: Durchführung erster Funktionstest mit elektrischer Ansteuerung.

Anforderungsdefinition

Folgende Rahmenbedingungen und Anforderungen wurden an die Projektlösung gestellt:

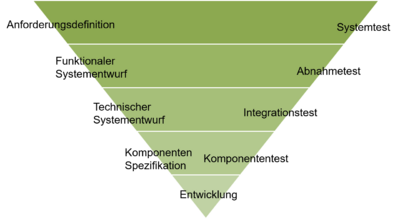

• Konventioneller, simpler Aufbau • flexibel und bewegliche Aufhängung • Gegenlager für lange Werkstücke • Verwendung der Alu-Strukturprofile • Spanndurchmesser bis ca. 80 mm • Budget bis maximal 1500€ • Bestellung/ Beschaffung rechtzeitig auslösen • Lieferung bis Januar 2020 • Dokumentation in SVN und Wiki nach dem V-Modell:

SVN-Ordner: Anforderungsdefinition

|

SVN-Ordner: nach V-Modell

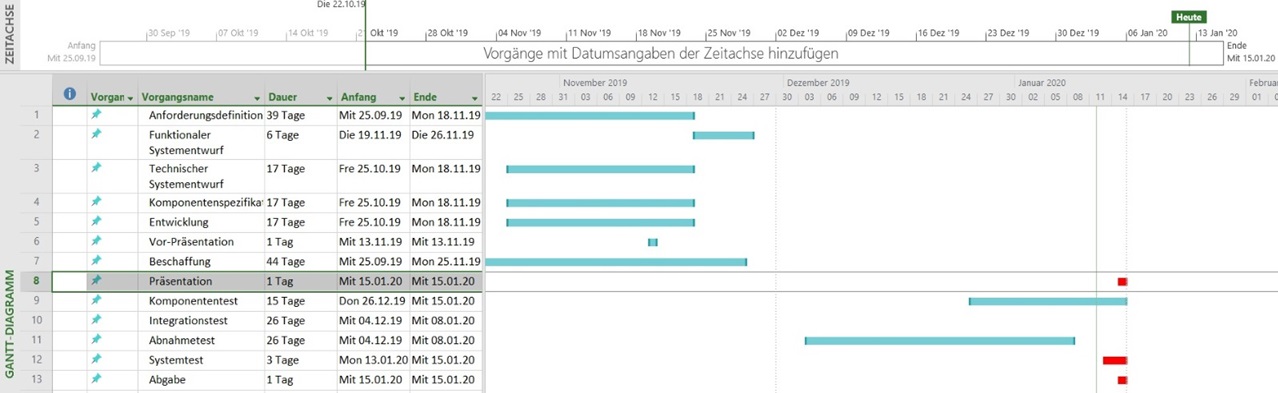

Gantt Chart

Am Anfang ging es darum, einen Zeitplan auszuarbeiten, der während der gesamten Entwicklung unseres Projekts verfolgt und modifiziert werden sollte. Dies erlaubte es uns, entsprechend der zu Beginn festgelegten Ziele unsere Entwicklung im Laufe der Zeit zu kennen und die Auflösung unserer verschiedenen Übungen zu verfolgen.

SVN-Download: Zeitplan

Bestandaufnahme

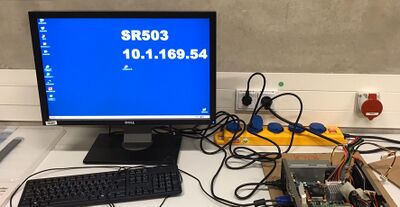

Wir mussten die verschiedenen Teile und Materialien, die wir für das Projekt erhielten, aussortieren, um herauszufinden, was wir brauchten und noch wichtiger, was funktionstüchtig war. Danach begann die Reparaturphase in der wir feststellten, dass der Computer, den wir hatten, in einem schlechten Zustand war und sich nicht einschaltete. Nachdem wir erkannt hatten, was das Problem war, und es repariert hatten, trat ein neues Problem auf. Die Festplatte war nicht lesbar und wir konnten keine Informationen darüber erhalten. Von dort aus führten wir Verbindungsprüfungen am Computer durch und schafften es, dieses zweite Problem zu lösen.

Komponenten:

Abbildung 2: Komponenten

Elektrischer Test:

Abbildung 3: Elektrischer Test

Reparaturen:

Abbildung 4: Reparaturen

Konzeption Aufhängung & Rahmen

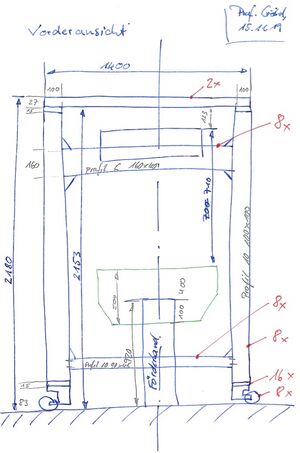

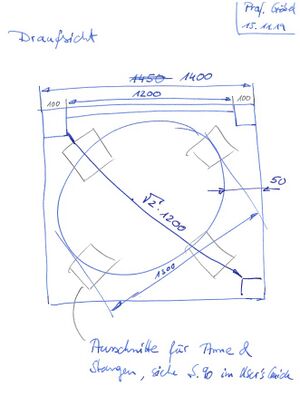

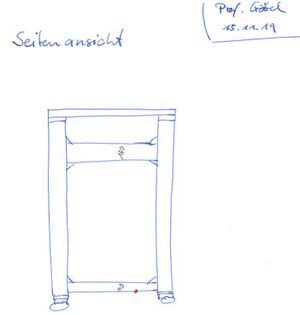

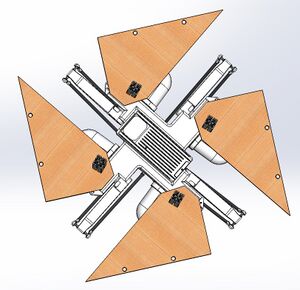

Wir haben unter der Kritik des Professors mehrere Zeichnungen nach unseren Vorstellungen angefertigt und auch Vorschläge von ihm erhalten, die die Höhe und Breite der Türen und der Aufzüge respektieren. Wobei auch die Höhe und der Arbeitsraum des Roboters berücksichtigt wurden, ohne seine Form und sein Gewicht zu vergessen. Abbildung 9 zeigt uns einige Ausschnitte, die auf einer Platte angefertigt wurden. Damit sich die Roboterarme vertikal bewegen können.

Abbildung 5: Darstellung der Vorderansicht des Entwurfs

Abbildung 6: Darstellung der Draufsicht des Entwurfs

Abbildung 7: Darstellung der Seitenansicht des Entwurfs

Funktionaler Systementwurf

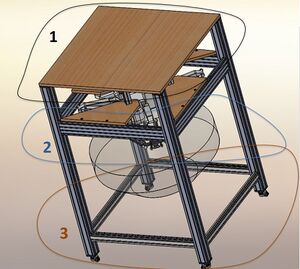

Wir haben ein Modell mit einer Höhe von 2.180 m und einer Breite von 1.400 m erstellt.Wir mussten eine Struktur bauen, die es ermöglicht, den Roboter stabil und ohne größere Befestigungskomplikationen zu fixieren, und wir mussten die Tatsache respektieren, dass die Struktur das Gewicht des Roboters von 117 Kg und die Struktur von 150 Kg tragen kann. Da die Konstruktion beweglich sein musste, musste auch sichergestellt werden, dass sie bewegt werden kann und die dafür vorgesehenen Räder den Anforderungen an die Tragfähigkeit einer Masse dieser Größe entsprechen. Es ist zu beachten, dass die Räder so montiert werden, dass die Räder nach dem Bewegen des Moduls auf einer festen Arbeitsfläche angehoben werden können, so dass das Modul während der gesamten Arbeitszeit vollständig stationär bleibt.

Abbildung 8: Funtionaler Systementwurf

SVN-Ordner: Funktionaler Systementwurf

Technischer Systementwurf

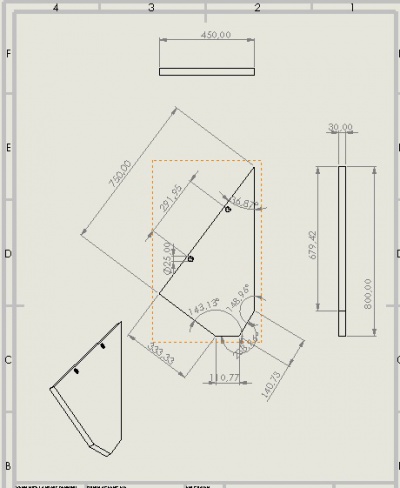

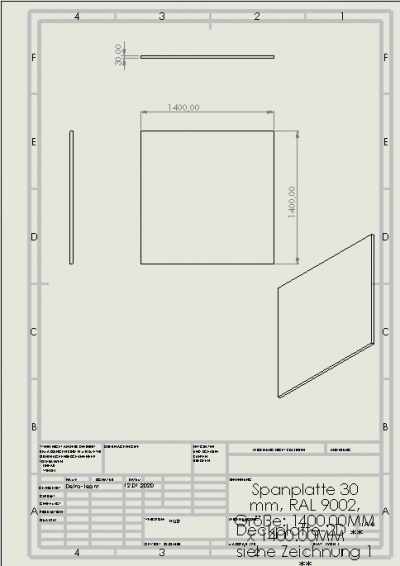

Da haben wir die verschiedenen Teile der Vorrichtung mit Bemaßungen gezeichnet.

SVN-Ordner: Technischer Systementwurf

Entwicklung

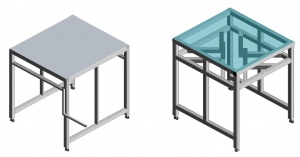

Nach der Abnahme des endgültigen Konzeptes ging es an die Umsetzung der Zeichnungen am Computer mit der Software May-CAD (Abbildung 10). May-CAD wurde uns vom Professor vorgeschlagen, weil wir für die Realisierung des Projektes über Bosch-Profile verfügten und die May-CAD-Software auf Bosch-Profilzeichnungen spezialisiert war. Wir stießen auf mehrere Komplikationen zwischen den von Hand angefertigten Zeichnungen und deren genauer Machbarkeit mit der Software. Aus diesem Grund haben wir unter der Aufsicht des Professors mehrere Prototyp-Zeichnungen angefertigt, bis wir uns auf die realisierbare Zeichnung geeinigt haben. Diese Software hat die Besonderheit, dass sie uns nach der Erstellung einer Zeichnung erlaubt, die Produktionskosten, das Gewicht und viele andere Informationen bereits zu kennen, was ein sicherer Grund für die Beurteilung und Einschätzung der Machbarkeit der angefertigten Zeichnungen war.

Abbildung 9: Darstellung des Maycad-Entwurfs

Nach der Realisierung und Fertigstellung der vom Lehrer gewählten Zeichnung auf May-CAD konnte die Konstruktion (noch mit Software) diesmal auf SolidWorks weitergeführt werden Abbildung 11 und 12), da es darum ging, ein anderes Material als Aluminium (Holz) hinzuzufügen, um Kosten zu reduzieren und die Konstruktion zu vereinfachen. Wir haben uns sehr gefreut, dass May-CAD uns die Arbeit erleichtert hat, da wir nicht alle diese Bosch-Profile auf May-CAD zeichnen mussten, einschließlich der anderen Teile, die dazu gehören.

Abbildung 10: Darstellung des SolidWorks-Entwurfs

Abbildung 11 zeigt den Roboter Adept Quattro s650H, der oberhalb des hängenden Arbeitsbereichs auf einem von uns gelieferten Rahmen montiert ist. Der Rahmen ist steif genug, um den Roboter starr zu halten, während sich die Roboterplattform im Arbeitsbereich bewegt.

Abbildung 11: Darstellung des Baugruppen-Modells

Technische Zeichnungen

Nachdem unsere Konstruktion auf SolidWorks fertiggestellt war, mussten wir alle Holzteile so bemessen, dass der Lehrer sie zuschneiden und uns für die Konstruktion zur Verfügung stellen konnte.

Abbildung 12: Darstellung der technischen Zeichnung der Befestigungsplatte

Abbildung 13: Darstellung der technischen Zeichnung der Deckplatte

CAD-Daten

Die sämtlichen CAD-Daten und weitere Projektdateien finden sich unter folgendem SVN-Link: CAD-Daten

Komponentenspezifikation und Preise

Nach der Realisierung unserer mehrfachen Zeichnungen und der endgültigen Auswahl der zu wählenden, haben wir unsere Liste der benötigten Materialien und Montagewerkzeuge mit den entsprechenden Preisen erstellt, damit sie rechtzeitig bestellt werden konnten. Wir stießen auf mehrere Schwierigkeiten, da die Vielfalt der Produkte auf dem Markt uns dies erschwerte. Es war nicht einfach, nach weiteren Recherchen das genaue Produkt zu finden, das wir für unsere Konstruktion benötigten. Wir mussten uns auch mit dem Lehrer über die Auswahl bestimmter Teile einigen. Da einige von ihnen preislich und konstruktiv einfach zu handhaben waren.

Die nachfogend aufgeführten Zukaufteile wurden beschafft:

| Pos. | Beschreibung | Anzahl | Preis | Link |

|---|---|---|---|---|

| 1 | Gewinde-Formverbindersatz 10 Profiltyp schwer | 32 | 52,48€ | Link |

| 2 | Hauptsäulen: Profil 10 100x100, L = 2040mm | 8 | 958,38€ | Link |

| 3 | Streben oben: Profil 6 40x160, L = 1200mm | 8 | 201,20€ | Link |

| 4 | Streben unten: Profil 10 45x90 schwer, L = 1200mm | 4 | 58,28€ | Link |

| 5 | Werkzeug: Bit Torx T50 mit Nuss-Aufnahme | 1 | 18,99€ | Link |

| 6 | Werkzeug: Bit Torx T50 | 5 | 19,95€ | Link |

| 7 | Schraube für Rolle an Fußplatte | 8 | 3,20€ | Link |

| 8 | Schraube für Dachplatte an Fußplatten | 32 | 12,80€ | Link |

| 9 | Rittal AE 1045.500 Schaltschrank 400 x 500 x 210 Stahlblech Lichtgrau (RAL 7035) 1 St. | 2 | 129,58€ | Link |

| 10 | FSP FSP180-50PLA Netzteil | 2 | 110,16€ | Link |

| 11 | Fußplatte 10 100x100 M12 | 8 | 89,60€ | Link |

| 12 | Winkel 10 100x100 | 40 | 268€ | Link |

| 13 | Installationskabel H07RN-F 3 x 1.5 mm² Schwarz 50 m | 1 | 90,66€ | Link |

SVN-Ordner: Komponentenspezifikation

Komponententest

Aufgrund der Tatsache, dass unser Projekt nicht abgeschlossen war, war es uns nicht möglich, einen Test unserer zu bauenden Struktur durchzuführen.

SVN-Ordner: Komponententest

Fertigung und Montage

Zu Beginn unserer Konstruktion hatten wir Schwierigkeiten mit den Lagern, die wir bestellt hatten. Aber nicht die, die uns geliefert wurden. Sie entsprachen nicht dem, was in unserer Konstruktion vorgesehen war und waren aufgrund ihrer Form und Abmessungen nicht verwendbar. Eine Lösung wurde gefunden, wo es darum ging, Löcher in die Einsätze zu bohren, auf die sie gesetzt werden sollen, um die Konstruktion zu ermöglichen.

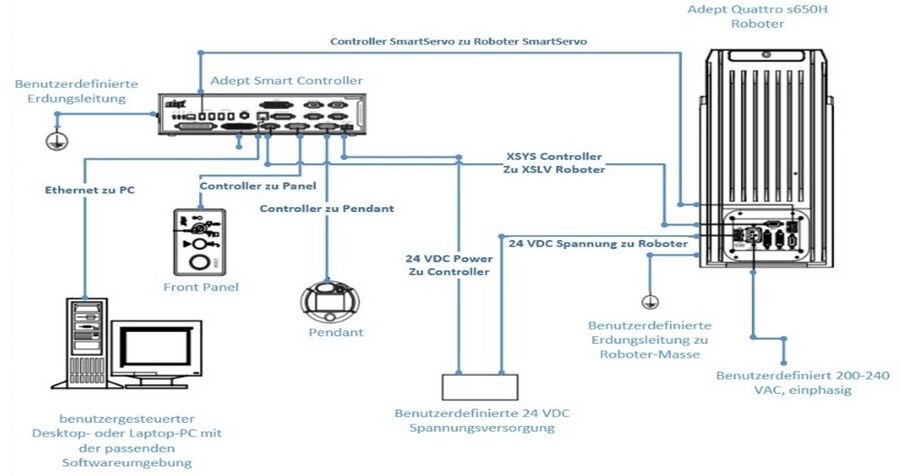

Schaltplan

Ein System wurde entwickelt, um die Geräte miteinander zu verbinden. Zwischen dem XSLV-Sicherheitsverriegelungsstecker des Roboter-Interface-Panels und dem XSYS-Stecker der SmartController wird ein XSYS-Kabel installiert. Und die Schrauben werden dann verriegelt. Stecken Sie ein Ende des IEEE 1394-Kabels in den Anschluss SmartServo Port 1.1 oder 1.2 am SmartController und das andere Ende in den Anschluss SmartServo Port 1 am Roboter-Interface-Panel. Bevor Sie Programme ausführen, müssen Sie eine optionale Adept Bedienkonsole oder eine vom Benutzer gestellten Schalter für Antriebsleistung (Betriebsmodus und Not-Halt mit dem XFP-Anschluss des Adept SmartControllers CX) verbinden. Der Adept SmartController CX und das sDIO-Modul erfordern eine geglättete 24 V-Gleichspannungsversorgung.

Abbildung 14: Schaltplan

SVN-Ordner: Schaltplan

Fazit und Ausblick

Nachdem wir mehrere Probleme im Software- und Hardwareteil des Delta Picker-Roboters gelöst und unser Projekt bis zu diesem Punkt gebracht haben, haben wir im Laufe des Projekts viel gelernt, genauer gesagt, wie man ein Projekt von Anfang bis Ende verfolgt, wobei wir Methoden verwendet haben, die für uns neu sind, wie das V-Modell und SVN, wo wir uns verbessert haben. Wir haben auch das verbessert, was wir in der Vergangenheit bereits im CAD Praktikum im ersten Semester gemacht haben.Unsere Kenntnisse in Zeichnungssoftware wie May-CAD und Bauprojektmanagement sind gewachsen, und wir haben auch eine große Lernerfahrung gemacht, bei der wir gelernt haben, wie man mit der Realisierung eines Bauprojekts beginnen kann, indem man zuerst auf Papier und freihändig Ihre Anforderungen und Erwartungen versteht, um sie besser zu verstehen, sich mit den verschiedenen Umrissen dessen, was wir machen wollen, vertraut zu machen und mögliche Schwierigkeiten bei der Realisierung vorherzusehen. Einfacher und häufiger Zugang zum Labor, Die Verfügbarkeit der wissenschaftlichen Mitarbeiter, die einfache Kommunikation und die Verfügbarkeit von Ormon und SMT, hat uns sehr geholfen, hat uns die Arbeit erleichtert und den Zeitverlust reduziert. Wir hatten nicht nur positive Punkte, sondern auch schwierige Punkte wie die Gruppenarbeit, die nicht einfach ist, aber wir haben auch viel dazu beigetragen, dass wir Erfahrungen in der Gruppenarbeit sammeln konnten. Aufgrund der vielen Schwierigkeiten und der Tatsache, dass das Projekt nagelneu war, haben wir das Projekt nicht wie geplant beendet, aber wir haben viel getan und hoffen, dass die nächsten Studenten, die daran arbeiten, leicht nachziehen können und auf eine offensichtlich einfachere Art und Weise vorwärts kommen.

Im Rahmen des Praktikums erledigte Aufgaben:

- Elektrischer Test

- Reparaturen durchführen

- Aufhängungskonzept entwickeln und erstellen

- Technische Zeichnungen erstellen

- Schaltplan erstellen

Was ist noch nicht fertig und ist noch zu machen:

Von dem Punkt, an dem das Projekt von uns verlassen wurde, könnte es in Zukunft für diejenigen, die an diesem Projekt weiterarbeiten wollen, von Vorteil sein, an den Punkten zu arbeiten, wie:

- Die Fertigstellung der Aufhängung,

- Befestigung der Roboterlegierung an der Aufhängung,

- Studie die Programmiersoftware des Roboters, der in dem von uns reparierten PC vorhanden ist,

- Programmierung des Roboters entsprechend einer bestimmten Aufgabe,

- Den Roboter in Betrieb Nehmen.

Quellen

https://assets.omron.com/m/61547d4849409d86/original/Quattro-S650H-Parallel-Robot-Users-Manual.pdf

http://products.omron.us/Asset/Omron-Adept-SmartController-EX_UG_EN_201602_R96IE01.pdf

https://industrial.omron.de/de/products/robotics

https://de.wikipedia.org/wiki/Adept_Technology

Sonstiges

Autoren: Leger Paco Kamegne Kamdem, Ferry Rossini Nde, Jasmin Tewo Watio

Betreuer: Prof. Dr.-Ing. Göbel