Bau eines 3D-FFF-Druckers mit Hilfe des Delta-Roboters Omron/Adept Quattro: Das 3D-Druck-System inkl. Druckbett-Temperierung: Unterschied zwischen den Versionen

| Zeile 38: | Zeile 38: | ||

== Anforderungsdefinition == | == Anforderungsdefinition == | ||

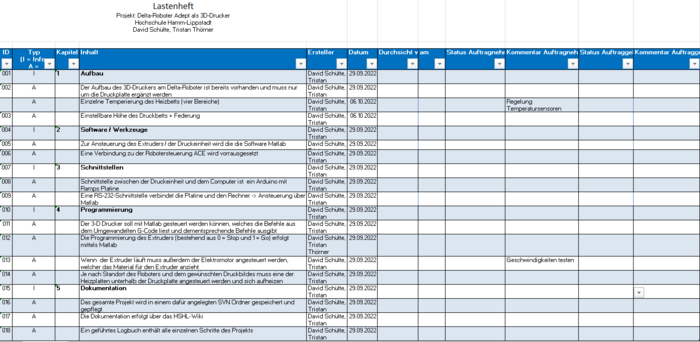

[[Datei:Anforderungsdefinition Drucker.png|700px|Abb. 4: Anforderungsdefinition]] | |||

== Funktionaler Systementwurf == | == Funktionaler Systementwurf == | ||

Version vom 15. Januar 2023, 13:55 Uhr

Autoren: David Schütte, Tristan Thörner

← Hauptseite für Robotik

← Hauptseite des Praktikums Produktionstechnik

← zum Hauptartikel: Bau eines 3D-FFF-Druckers mit Hilfe des Delta-Roboters Omron/Adept Quattro

Einleitung und Ausgangssituation

Im Rahmen des Praktikum Produktionstechnik im 7. Semester des Bachelorstudiengangs Mechatronik soll das 3D-Druck-System, welches an einem Picker-Roboter montiert ist, in Betrieb genommen werden. Dieses besteht aus zwei Extrudern und einem großen Heizbett. Der Picker-Roboter, an dessen Armen die Druckvorrichtung angebracht ist, befindet sich in einer großen Zelle aus Aluprofilen. Unter dem Roboter befindet sich auch das Druckbett, welches durch vier einzelne Heizmatten von unten beheizt wird. Ziel in diesem Projekt ist es, die Druckvorrichtung über eine Matlab-GUI (Individuell programmierte Benutzeroberfläche in Matlab) anzusteuern und eine Druckbett-Temperierung zu entwickeln, sodass das große Druckbett auf der gesamten Fläche die gleiche Temperatur hat. Aktuell wird nur die Temperatur von einer der vier Heizmatten abgefragt und geregelt.

Aufbau

Im Folgenden wird einmal der Aufbau des Projektes dargestellt. Dieser ist einmal unterteilt in die mechanischen Komponenten und in die elektrischen Komponenten.

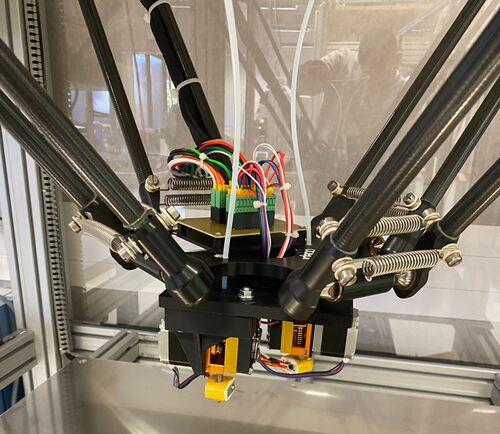

Mechanisch

In diesem Bild sieht man den Gesamtaufbau der Roboterzelle. Der Picker-Roboter ist innerhalb eines Aufbaus aus Aluprofilen an eine Holzvorrichtung montiert, welche im obersten Teil an die Profile angeschraubt ist. Oben an der Vorderseite sind außerdem die beiden Halter für die Filamentrollen zu sehen. Dort wird eine Rolle eingehängt und während des Druckvorgangs durch die Schrittmotoren abgerollt. Im unteren Drittel des Rahmens ist das Druckbett zu sehen, welches aus einer großen Aluminiumplatte (mit 9 Schrauben festgeschraubt) besteht. Darunter sind auch die vier Heizmatten angeklebt. Auch am Rahmen montiert ist der Schaltschrank. Darin befinden sich unter anderem die Robotersteuerung, die RAMPS-Platine und alle weiteren wichtigen Bauteile des 3D-Drucksystems.

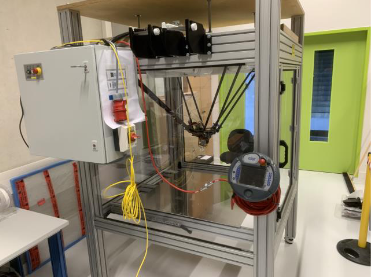

An den vier Gelenkarmen des Roboters befindet sich die Druckvorrichtung. Diese setzt sich jeweils aus den Komponenten Extruder (Schrittmotor zur Filamentförderung), Heizblock, Düse (Nozzle), Temperatursensor und Lüfter zusammen.

Elektrisch

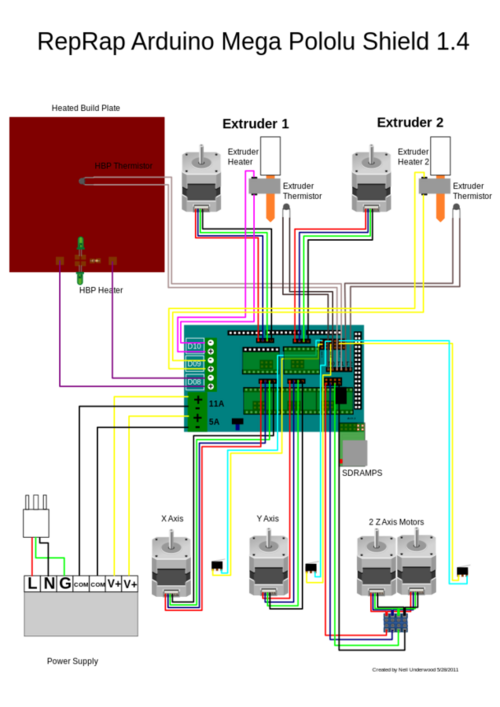

Hier sieht man einmal den elektrischen Aufbau des 3D-Drucksystems. Dessen wichtigster Bestandteil ist die sogenannte RAMPS 1.4 Platine. Dies ist eine Platine, die extra für 3D-Drucksysteme hergestellt wurde. Sie ist kompatibel mit sehr vielen Druckern und wird auf einen Arduino Mega 2560 aufgesteckt. Der Aufbau in der Abbildung und des vorhandenen Systems sind fast identisch, bis auf dass wir keine Motoren für die X, Y und Z-Achsen haben (Bewegung erfolgt durch den Picker-Roboter) und dass wir vier einzelne Heizmatten haben, dessen Versorgungsspannung einfach auf einer Klemme aufgeteilt wird.

Aufgabe

Im Ausgangszustand wird das Druckbett mit vier einzelnen Heizmatten beheizt. Die Spannungsversorgung für den Heizvorgang wird einfach an einer Klemme von dem Heizanschluss der RAMPS-Platine auf die vier seperaten Heizmatten abgezweigt. In der Theorie müssten somit alle vier Heizmatten gleichmäßig heizen, in der Praxis ist es jedoch so, dass durch die große Fläche des Druckbettes Temperaturunterschiede auftreten. Um dem entgegenzuwirken, sollen die vier Heizmatten einzeln angesteuert und auch die Temperatur (Erfassung durch Thermistor) für jede Heizmatte abgefragt werden. Hierfür soll der Regelkreis der momentan die vier Heizmatten steuert vervierfacht werden. Damit ist im Endeffekt ein Regelkreis für eine Heizmatte zuständig und es kann gewährleistet werden, dass alle Heizmatten gleich warm sind. Dies schließt beispielsweise ein Verziehen des Druckbettes durch unterschiedliche Temperaturen aus.

Außerdem müssen weitere Kinderkrankheiten des Systems behoben werden. Dazu zählt beispielsweise, die Ansteuerung der Extruder zu überarbeiten, die Kabellegungen zu verbessern und die Filamentschläuche anders zu verlegen, damit sie sich nicht im Roboter verhaken. Zudem müssen einige lose Klemmen und Kontakte sowie durchgeriebene Kabel ersetzt werden.

Vorgehen nach V-Modell

Bei der Projektbearbeitung wurde nach dem V-Modell vorgegangen, welches sich in die folgenden Punkte unterteilen lässt.

Anforderungsdefinition

Funktionaler Systementwurf

Technischer Systementwurf

Komponentenspezifikation

Entwicklung

Komponententest

Integrationstest

Systemtest

Abnahmetest

Probleme und Schwierigkeiten

1. Das Thema 3D-Druck war noch sehr neu für uns, man musste sich also erst über alles informieren und verstehen, wie ein 3D-Druck funktioniert. Dies hat etwas Zeit in Anspruch genommen, allerdings konnten wir nach der Recherche unser System sehr gut verstehen.

2. Die RAMPS-Platine ist auf einen Arduino Mega aufgesteckt und hat nur begrenzte Anschlüsse für weitere Bauteile. Somit ist nur ein Anschluss für das Beheizen des Druckbetts und auch nur ein Anschluss zum Auslesen des Thermistors vorhanden. Um die Heizplattensteuerung zu realisieren, muss man die Anschlüsse also erweitern. Dafür müssen außerdem zusätzliche Schaltungen (mit einfachen elektrischen Bauteilen) angefertigt und angeschlossen werden.

3. Um die Kompatibilität der RAMPS-Platine mit dem Drucksystem zu gewährleisten, muss auf die Platine die sogenannte "Marlin Firmware" aufgespielt werden. In dieser lassen sich kleine Konfigurationen vornehmen (z.B. Anzahl der Extruder, Drucken ohne Heizmatte etc.), allerdings gibt es keine Konfiguration zur Erweiterung der Heizmattensteuerung. Somit müsste die Firmware erst angepasst werden, was aufgrund ihrer Komplexität recht aufwendig ist.

4. Beim Testen der einzelnen Komponenten ist uns aufgefallen, dass es viele lockere Klemmstellen gibt und Leitungen teilweise nicht richtig angeschlossen waren. Somit mussten wir alle Leitungen einmal nachmessen und lockere Klemmstellen beheben, was sehr zeitaufwendig war.

Ergebnis

Die Kabellegungen wurden grundsätzlich überarbeitet, dabei wurden die Kabelkanäle optimiert, sodass es beim Verfahren des Roboters keine Komplikationen mit den Kabeln geben kann. Außerdem wurden die Kabelbeschriftungen angepasst. Hierfür wurden sämtliche Kabel kenntlich gemacht, sodass eine genaue Zuordnung innerhalb des Schaltschrankes möglich war. Zudem wurden defekte Kabel erneuert, die Kontakte und Klemmen erneuert oder ausgebessert um die Ansteuerungsprobleme des Roboters zu lösen. In der Programmierung wurde die Matlab-App zum Verbinden des Roboters mit der Ramps Platine und ACE überarbeitet und einige Fehler behoben, sodass nun eine unkomplizierte Verbindung möglich ist. Zudem wurden die Kabelkanäle der Filamentleitungen so verlegt, dass diese sich beim Verfahren des Roboters nicht mehr verhaken und somit zu einem Stopp führen.

Abgesehen von den Problemen des Roboters, mussten weitere Probleme behoben werden wie eine defekte Grafikkarte im Computer einen defekte am Picker Roboter welcher für einen kompletten Stillstand sorgte.

Ausblick

1. Anschließen der Heizmattensteuerung

2. Einarbeitung der Heizmattensteuerung in die Programmierung

3. Erster Probedruck

Lessons learned

1) Organisiertes Projektmanagement: Mit Hilfe des V-Modells hat man einen sehr guten Grundbaustein für ein strukturiertes Vorgehen. Die Reihenfolge und Zeitabstände der einzelnen Schritte sind festgelegt, sodass man sich daran sehr gut orientieren kann.

2) Ingenieursdenken: Aufgrund der fehlenden Anschlüsse auf der RAMPS-Platine musste man sich eine Lösung erarbeiten. Mit den bisher vermittelten Inhalten des Studiums war dies möglich. Dabei war zusätzlich Kreativität gefragt.

3) Additive Fertigung am Beispiel des 3D-Drucks: Mit dem 3D-Druck hat man viel über die additive Fertigung gelernt. Komplexe Modelle können kostengünstig hergestellt werden.

4) Arbeiten mit mehreren Programmen: Beim Projekt wurde mit ACE, Matlab und der Marlin Firmware (Arduino IDE) gearbeitet. Dabei war die Kommunikation zwischen den drei Programmen erforderlich und jedes Programm hat eine eigene Aufgabe.