Ampel-Demonstrator

Autoren: Alexander Hammelbeck & Alexander Thumann

Betreuer Prof. Dr. Mirek Göbel & Marc Ebmeyer

Wintersemester 20/21

zurück zum Hauptartikel: Praktikum Produktionstechnik

Einleitung

Im Rahmen des Studiengangs Mechatronik der Hochschule Hamm-Lippstadt wird im 7.Semester das Praktikum Produktionstechnik durchgeführt. Das Praktikum ist Teil des Schwerpunktes Global Production Engineering.

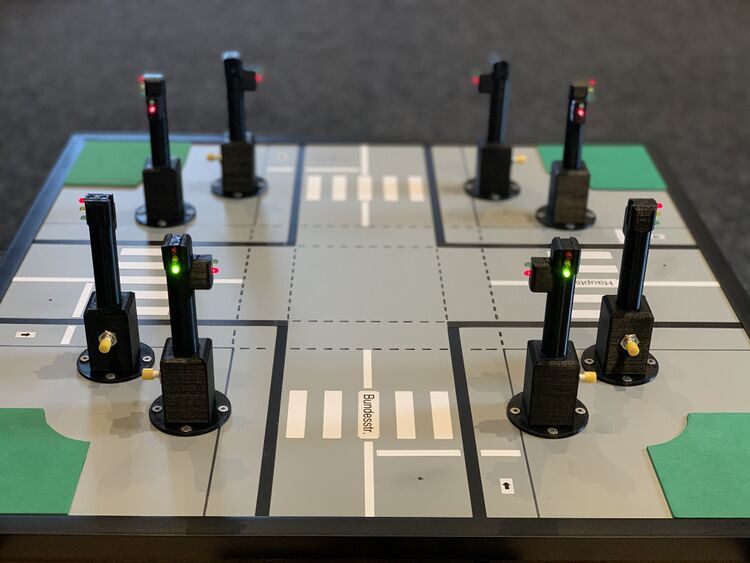

In diesem Praktikum geht es um die Realisierung eines mechatronischen Systems mit Hilfe einer speicherprogrammierbaren Steuerung (SPS) von Siemens. Diese SPS soll einen eigens entwickelten Ampel-Demonstrator (siehe Abbildung 1) steuern.

Aufgabenstellung

Die Aufgabe des Praktikums war es, ein Ampelmodell zu konstruieren und dies mit einer Siemens SPS (ET200SP) zu steuern. Die Ampelanlage soll den Verkehrsfluss für Autos, Fußgänger und Fahrradfahrer regeln. Die Grünphase der Fußgänger soll durch ein Tastsignal angefordert werden. Des Weiteren sollen Fahrzeuge durch entsprechende Sensorik erkannt werden (Näherungssensoren). Bei der Bearbeitung dieses Projektes sind folgende Punkte zu beachten, zu bearbeiten und zu dokumentieren:

- Ampeldemonstrator muss im Vorfeld genau geplant werden

- Kreuzungsaufbau muss von Grund auf neu erstellt werden

- Gehäuse für Ampelanlagen konstruieren

- Verdrahtung aller elektronischen Komponenten

- Siemens SPS muss aufgebaut, verdrahtet und implementiert werden, sodass diese die Kreuzung steuert

- Dokumentation des gesamten Projektes in SVN und als Wiki-Artikel

Vorgehensweise nach V-Modell

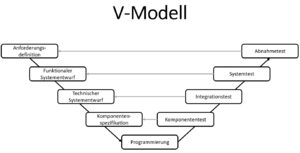

Damit eine strukturierte Vorgehensweise zur Bearbeitung des Projektes sichergestellt werden kann, wird dieses nach den Vorgaben des V-Modells (vgl. Abbildung 2) durchgeführt.

Zur Datenabspeicherung wurde der Client TortoiseSVN[1] verwendet. Die nachfolgenden Punkte sind als Link zum SVN hinterlegt.

In den Anforderungsdefinitionen wird festgelegt, welche grundlegende Dinge im Voraus an das Projekt gestellt werden und auch einzuhalten sind.

Die Anforderungsdefinitionen sind in fünf Hauptpunkte unterteilt.

- Geometrie & Gewicht

- Aufbau

- Schnittstellen

- Software & Werkzeuge

- Dokumentation

- Lösungsneutraler Entwurf des Ampel-Demonstrators

- Definition der Schnittstellen und die Zerlegung des Systems in überschaubarere Teilsysteme

- Funktion der einzelnen Komponenten sowie deren Schnittstellen untereinander

- Grafcet-Entwicklung

- CAD-Modell der Ampel erstellen und additiv fertigen

- Programmierung der gesamten Ampelanlage

- E-Pläne erstellen

- Inbetriebnahme der Komponenten

- Fehlersuche und Behebung

- Programmverbesserung

- Test, ob die Komponenten wie geplant miteinander kommunizieren

- Test, ob das implementierte System mit den spezifischen Anforderungen übereinstimmt

- Test, ob das Projekt wie gewünscht umgesetzt worden ist

CAD-Modell der Ampelanlage

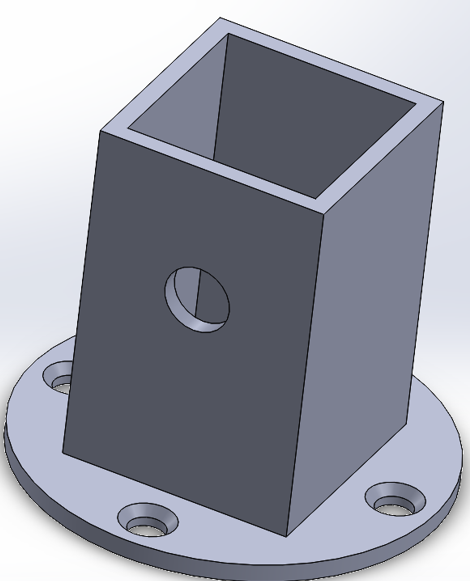

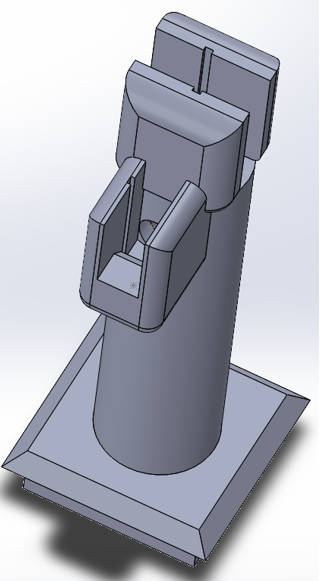

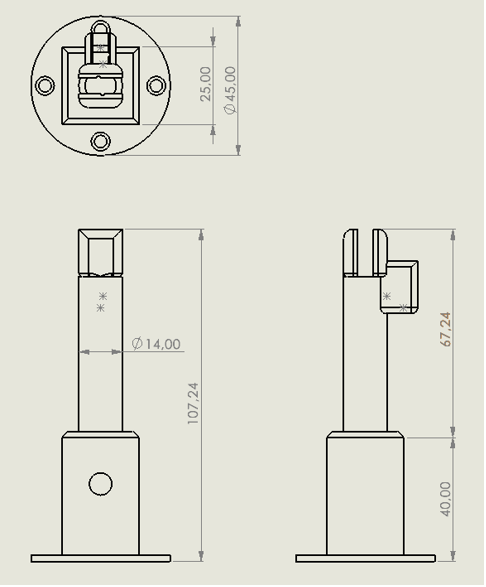

Die acht Ampeln bestehen jeweils aus zwei Bauteilen, zum einen aus dem Standfuß (vgl. Abbildung 3) und zum anderen aus der Säule (vgl. Abbildung 4). Der Standfuß dient einerseits zur Befestigung der Ampel auf der (50 x 50) cm großen Grundplatte und zur Halterung des Tasters. Die Säule dient als Aufnahme für die LED-Module. Beide Bauteile können formschlüssig durch leichten Druck gefügt werden, sodass eine Miniaturampel entsteht. Alle Teile wurden zuvor additiv (generative Fertigung) mit Hilfe eines 3D-Druckers gefertigt. Dafür wurden die Bauteile (Standfuß und Säule) mit SOLIDWORKS konstruiert und in einem entsprechendem Dateiformat (STL) gespeichert, welches vom 3D-Drucker weiterverwendet werden kann.

Im Folgenden sind die Darstellungen der CAD-Modelle zu erkennen. Die Originaldateien können hier[11] eingesehen werden.

|

|

|

Ampeldemonstrator - Planung & Aufbau

Die Aufgaben, welche zur Planung und zum Aufbau des Ampel-Demonstrators gehören, sind in den nächsten Unterpunkten aufgelistet:

Planung

- Komponenten auswählen und auflisten für HSHL-interne Bestellung

- Maßstabsgetreue Skizze der Kreuzung anfertigen (mit allen Fahrwegen und Ampelpositionen)

- Größe der Holzplatte definieren (dient als Grundplatte für Kreuzungsaufbau)

- Bemaßungen der Fahr- und Fußgängerwege sowie der Grünflächen

Aufbau

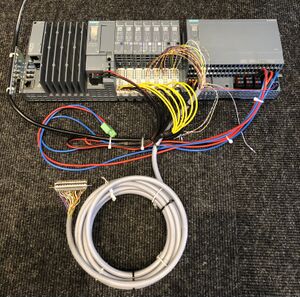

- SPS Hardware aufbauen und verkabeln

- Digitale und analoge Ein-und Ausgänge mit 24 V / DC Spannung versorgen

- 230 V / 50 Hz AC Zuleitung für SPS anschließen

- Layout der Kreuzung erstellen

- Grundplatte zuschneiden

- Folierung der Wege auf der Grundplatte

- Grünflächen kleben

- Kantenschutz anbringen

- Kabelkanal montieren

- Reihenklemmen montieren

- Standfüße montieren

- Zusätzliche Holzplatte für 50 poligen Sub-D Anschlussblock anbringen

- 50 poligen Sub-D Anschlussblock montieren

- Ampelkreuzung aufbauen und verkabeln

- Schaltdrähte verlegen und verlöten

- Widerstände vor LED-Module löten

- 50 poligen Sub-D Stecker verlöten

- Additiv gefertigten Ampelgehäuse montieren und Taster anschließen

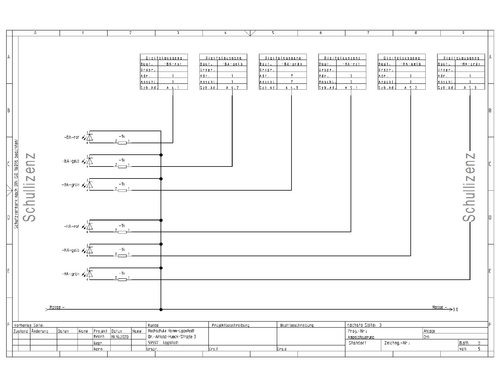

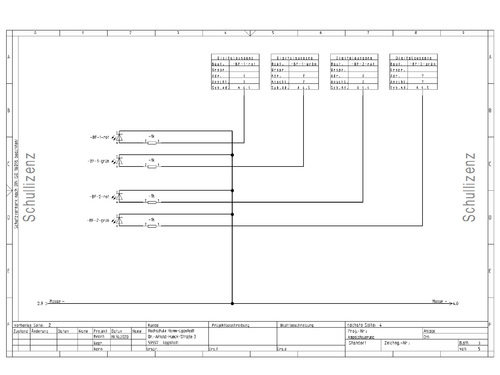

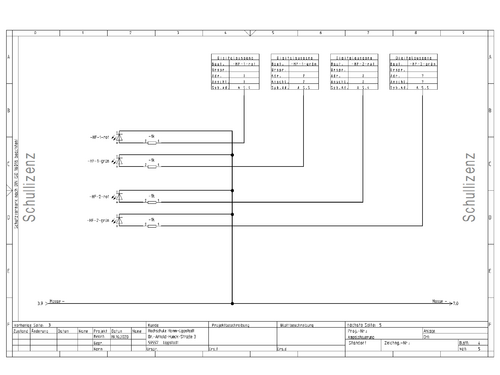

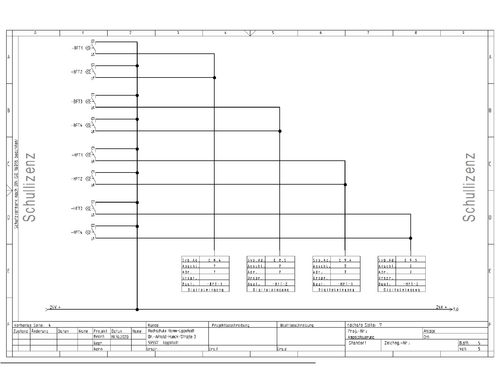

Schaltpläne

Der Schaltplan wurde mit der kostenlosen Software SEE Electrical erstellt, welche hier[12] heruntergeladen werden kann. Die Dateien können unter diesem Link[13] eingesehen werden.

Tabelle Pinbelegung

Die Pinbelegung des Sub-D-Steckers kann in dieser Tabelle eingesehen werden. Des Weiteren befindet sich eine Exceltabelle im SVN, die hier[14] eingesehen werden kann.

| Ein- und Ausgänge | Pinbelegung Sub-D | Farbe Sub-D | Adresse SPS |

|---|---|---|---|

| Spannungsversorgung 0 V | 1 | blau | 0 V |

| Spannungsversorgung 24 V | 2 | rot | 24 V |

| BA-rot | 3 | schwarz | A 4.1 |

| BA-gelb | 4 | grau | A 4.2 |

| BA-grün | 5 | lila | A 4.3 |

| BF-1-rot | 6 | braun | A 4.4 |

| BF-1-grün | 7 | rosa | A 4.5 |

| BF-2-rot | 6 | braun | A 4.4 |

| BF-2-grün | 7 | rosa | A 4.5 |

| HA-rot | 8 | weiß | A 5.1 |

| HA-gelb | 9 | grün | A 5.2 |

| HA-grün | 10 | gelb | A 5.3 |

| HF-1-rot | 11 | weiß-rosa | A 5.4 |

| HF-1-grün | 12 | grau-braun | A 5.5 |

| HF-2-rot | 11 | weiß-rosa | A 5.4 |

| HF-2-grün | 12 | grau-braun | A 5.5 |

| BFT-1 | 13 | braun-rot | E 8.4 |

| BFT-2 | 14 | weiß-grau | E 8.5 |

| HFT-1 | 15 | weiß-rot | E 9.4 |

| HFT-2 | 16 | gelb-braun | E 9.5 |

| BIS | 17 | grün-braun | E 8.1 |

| HIS | 18 | rot-blau | E 9.1 |

SPS-Programmierung mit TIA-Portal V15.1

Vorbereitungen für die Programmierungen

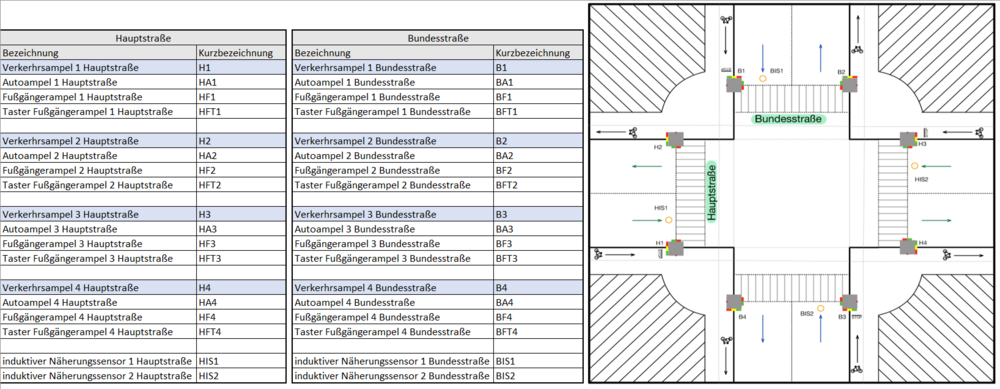

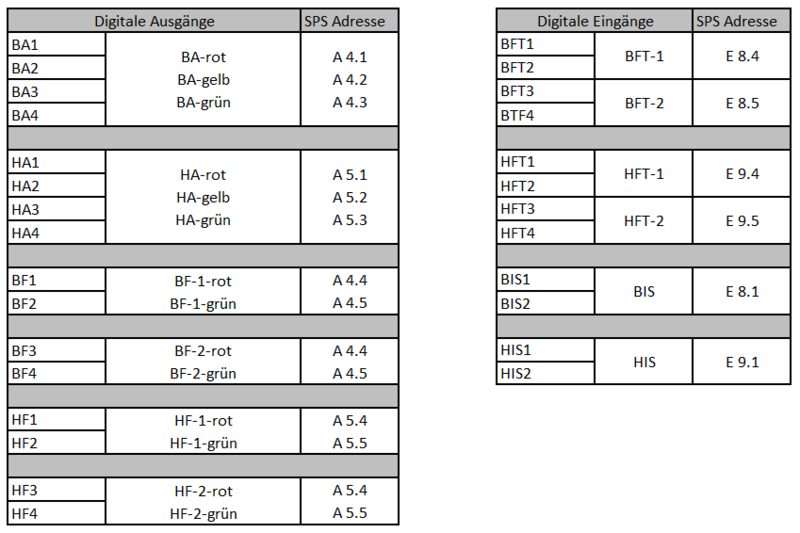

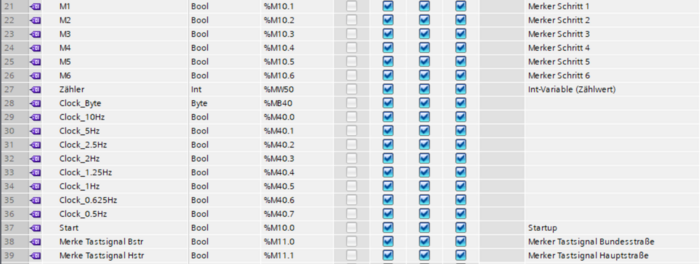

Bevor die Funktionen des Ampel-Demonstrators in der Software von Siemens TIA-Portal V15.1[15] programmiert werden können, müssen alle Komponenten (Ein- und Ausgänge) ein bestimmten Namen und eine Adresse erhalten. Dafür wurden alle Komponenten des Systems aufgelistet (vgl. Abbildung 12) und anschließend zusammengefasst, da viele Komponenten (bspw. die vier Autoampeln auf der Bundesstraße) gleich schalten. Die zusammengefasste Liste ist in Abbildung 13 dargestellt. Die Originaldateien sind über diesen Link[16] erreichbar.

|

|

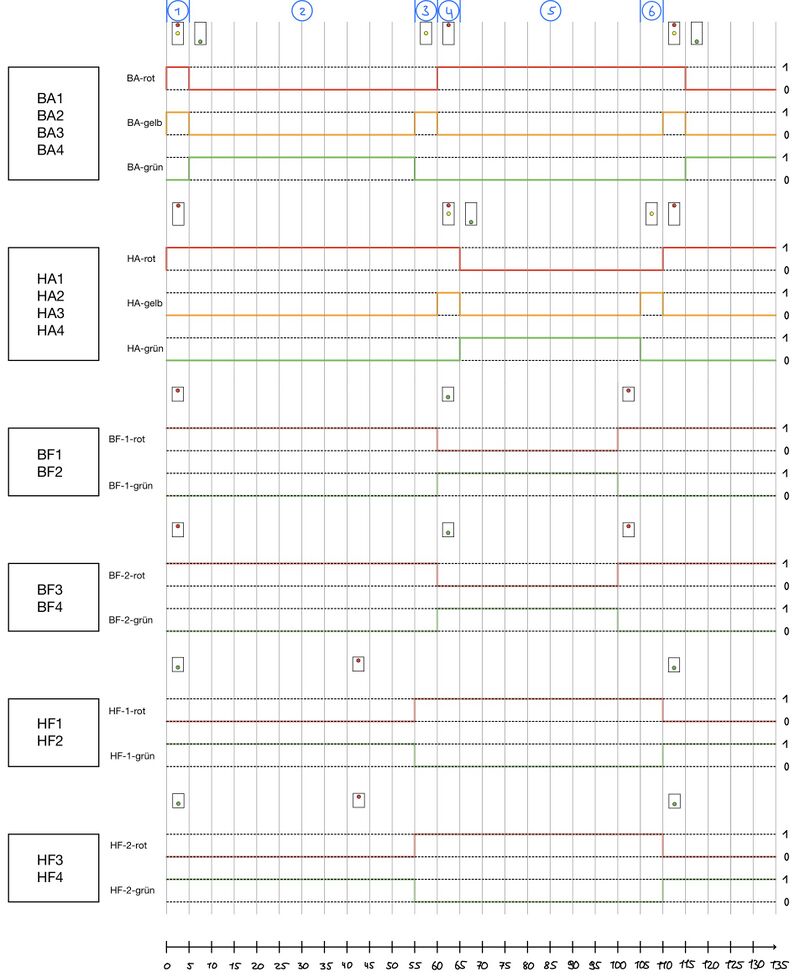

Des Weiteren muss der Ablauf des Programms im Vorfeld definiert werden. Dafür wurde ein handschriftliches Diagramm erstellt, welches die Schaltreihenfolge der Ampeln über der Zeit darstellt. Das Ampelsystem für die Autos hat sechs unterschiedliche Schaltzustände. Diese werden im STEP 7 Programm als Merker M1 bis M6 gespeichert. Das Diagramm ist in Abbildung 15 dargestellt. Die sechs unterschiedlichen Schaltzustände sind blau gekennzeichnet.

|

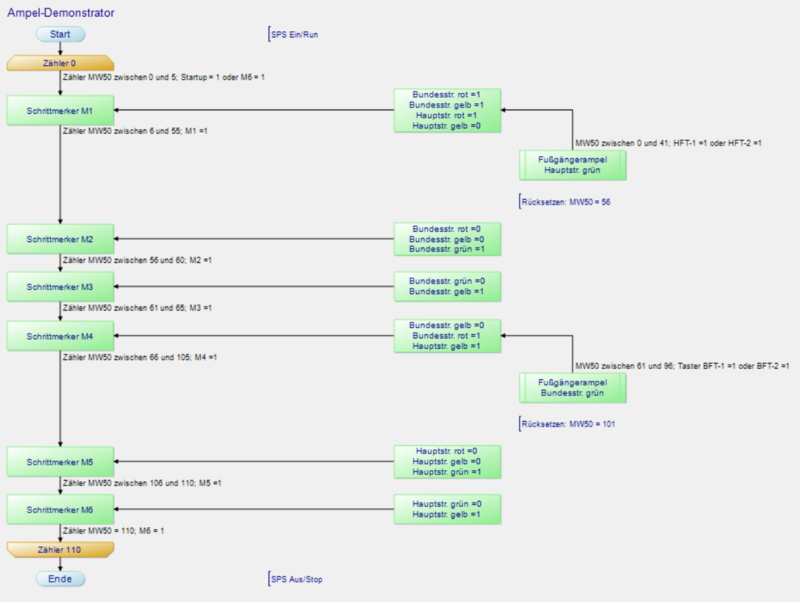

Mit Hilfe des Ampelphasendiagramms (vgl. Abbildung 14) wurde ein Ablaufplan (vgl. Abbildung 15) in der kostenlosen Software PapDesigner erstellt, welcher als Programmiergrundlage dient. Das Programm kann hier[17] heruntergeladen werden. Die Originaldatei ist unter diesem Link[18] gespeichert.

|

PLC-Variablentabelle

Die Programmierung des Ampel-Demonstrators wurde mit einer Siemens SPS ET200SP und der dazugehörigen TIA-Portal Software (Version 15.1) realisiert. Zu beginn der Programmierung mussten alle Ein- bzw. Ausgänge und Merker implementiert werden. Die Implementierung wurde in der PLC Variablentabelle (vgl. Abbildung 16/17) durchgeführt. Hier wurde jedem Ein-/Ausgang und Merker ein Name zugewiesen sowie eine Adresse.

|

|

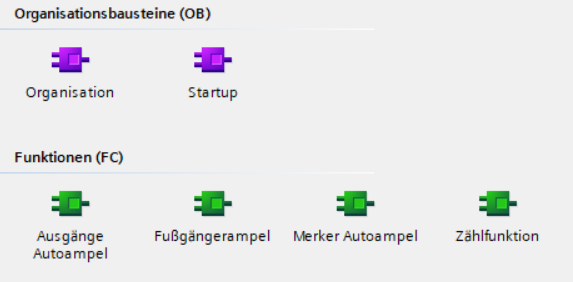

Übersicht Bausteine

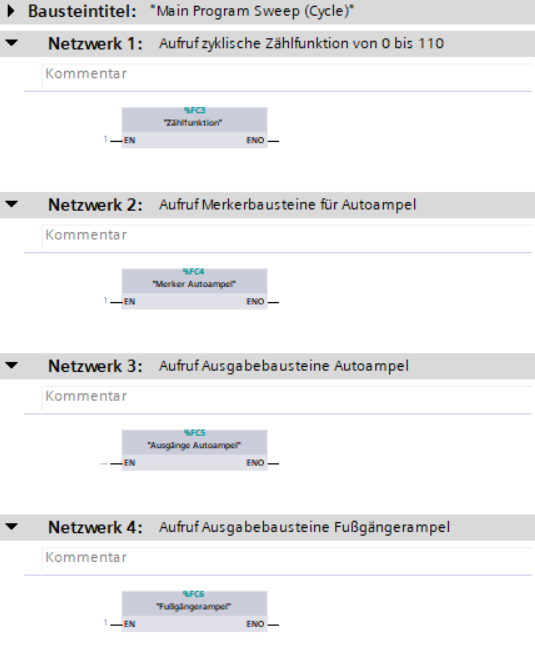

Das Programm für den Ampeldemonstrator besteht aus mehreren Bausteinen, dem Organisationsbaustein (OB1), Startupbaustein (OB100) und vier Funktionsbausteinen (FC3-6) (vgl. Abbildung 18).

|

Organisationsbaustein OB1

Der Organisationsbaustein (OB1) ruft die einzelnen Funktionen (FC3-6) nacheinander im Intervall von 150 Millisekunden auf. Die Funktionen wurden für eine bessere Programmübersicht aufgeteilt und haben demnach alle eine unterschiedliche Aufgabe. Netzwerk 1 ruft die Zählfunktion auf, Netzwerk 2 die Merkerbausteine für die Autoampeln, Netzwerk 3 die Ausgabebausteine für die Autoampeln und Netzwerk 4 die Ausgabebausteine für die Fußgängerampeln. Die Programmierung des Organisationsbausteins ist dem folgendem Bild zu entnehmen.

|

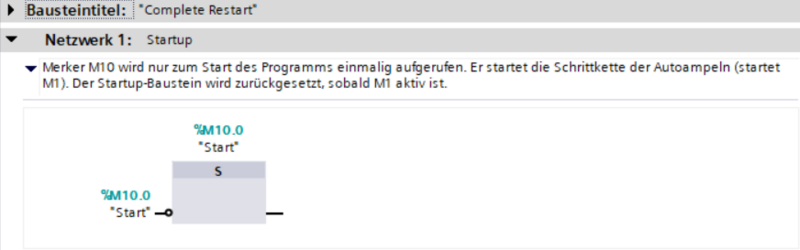

Startup-Baustein OB100

Der Startup-Baustein (OB100) ist ein besonderer Organisationsbaustein. Er wird nur einmalig zum Programmstart aufgerufen und aktiviert sich in diesem Fall (durch die Negierung am Eingang) selber. Dieser wird dafür genutzt, um in die Schrittkette der Ampelsteuerung zu gelangen und den Zähler bei Programmstart zu nullen. Sobald die Schrittkette aktiv ist, wird der Startup-Baustein deaktiviert. Die Programmierung des OB100 ist dem folgendem Bild (Abbildung 20) zu entnehmen.

|

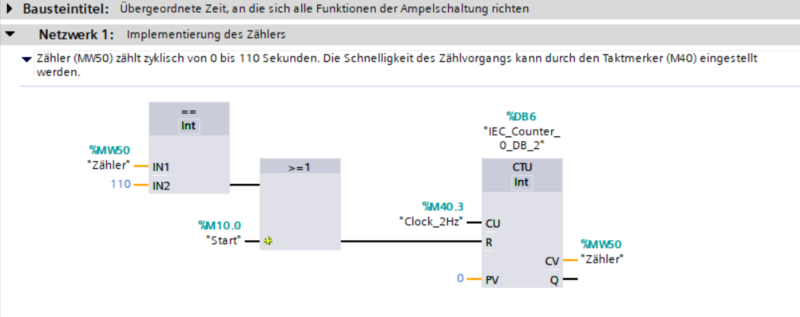

Funktionsbaustein FC3

Die vier Funktionsbausteine steuern den Ablauf des Ampel-Demonstrators. Der erste Funktionsbaustein FC3 enthält einen Zähler, welcher zyklisch von 0 bis 110 zählt. Der Wert des Zählers ist eine Bedingung für die jeweiligen Schritte der Schrittkette. Der Ablauf der Schrittkette und demnach auch der Ablauf der Schaltreihenfolge der Auto- bzw. Fußgängerampeln wird vom Zähler gesteuert. Die Zählgeschwindigkeit kann durch den Clock-Merker M40 eingestellt werden. In diesem Fall ist der Clock-Merker auf 2 Hz eingestellt, wodurch sich der Zähler pro Sekunde um zwei erhöht. Er wird zurückgesetzt wenn der Startup-Baustein aktiv ist (beim Einschalten der SPS) oder wenn der Zählwert 110 erreicht. Weitere Informationen zum Zähler, sind dem folgendem Programmausschnitt (Abbildung 21) zu entnehmen.

|

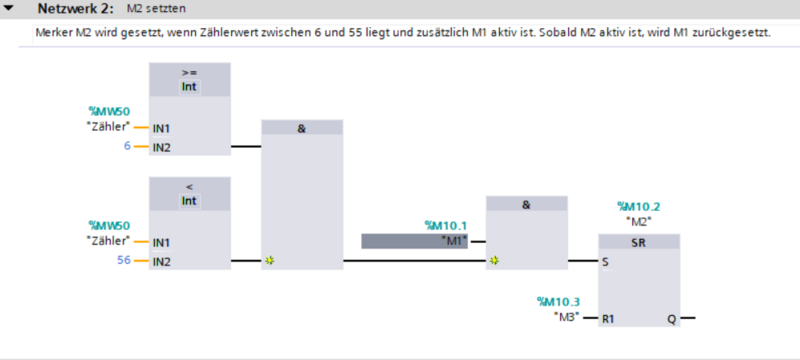

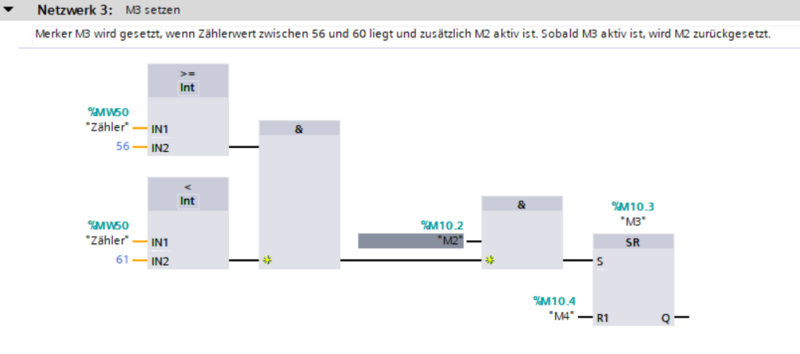

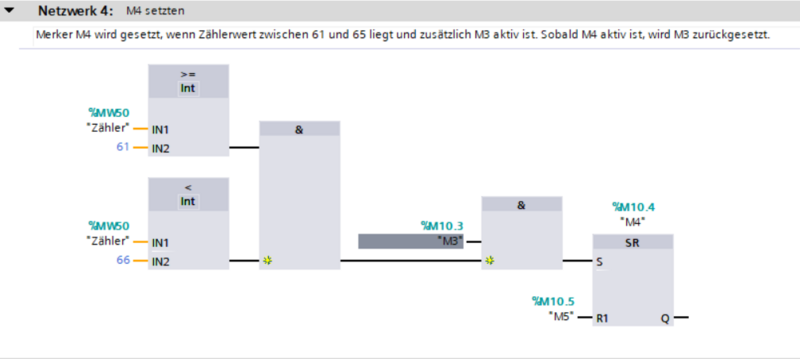

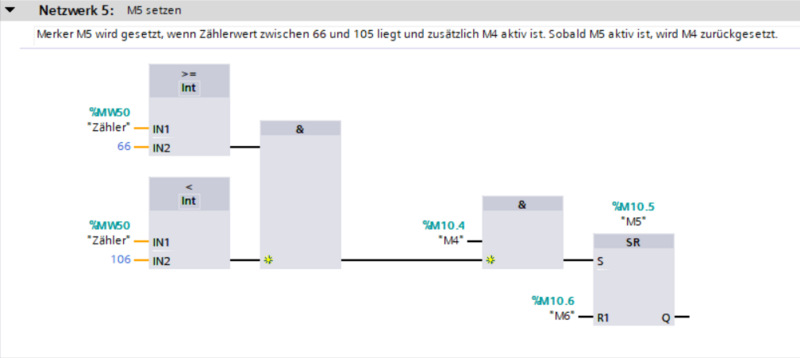

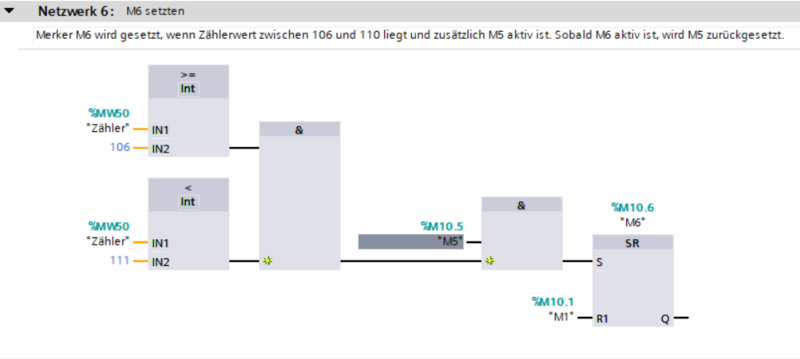

Funktionsbaustein FC4

Der zweite Funktionsbaustein FC4 enthält die Merkerbausteine M1 bis M6, welche jeweils für einen Schritt der Schrittkette stehen. Die Merker werden zu bestimmten Zeitpunkten durch den Zähler aus FC3 und durch Bedingungen gesetzt oder auch wieder zurückgesetzt. Sie bilden die Schrittkette für die Steuerung der Autoampeln und Fußgängerampeln. Ist ein Merker aktiv, setzt er unter bestimmten Bedingungen in FC5 oder FC6 einen Ausgang auf eins oder null. Im ersten Netzwerk wird der erste Schritt (M1) der Schrittkette durch den Merker M6 oder durch das Signal des Start-Up-Bausteins gesetzt, wenn der Zählwert zwischen 0 und 5 liegt. Sobald M1 aktiv ist, wird der Start-Up-Baustein deaktiviert (vgl. Abb.: 22). Das zweite Netzwerk Schaltet den zweiten Schritt (M2), wenn M1 aktiv ist und der Zählwert zwischen 6 und 55 liegt. Ist M2 = 1, wird M1 = 0 gesetzt (vgl. Abb.: 23). Die Netzwerke 3, 4, 5, und 6 weisen dasselbe Prinzip wie Netzwerk 2 auf. Sie werden jeweils durch den vorherigen Schritt und einem Zählerwert, der in einem bestimmten Intervall liegt, aufgerufen. Das nächste Netzwerk setzt dann jeweils das vorherige auf 0 (vgl. Abb.: 24-27). Nähere Informationen zu den einzelnen Merkern und deren Setztbedingungen, sind den folgenden Abbildungen der Merkerbausteine M1 bis M6 (Abbildung 22 bis 27) zu entnehmen.

|

|

|

|

|

|

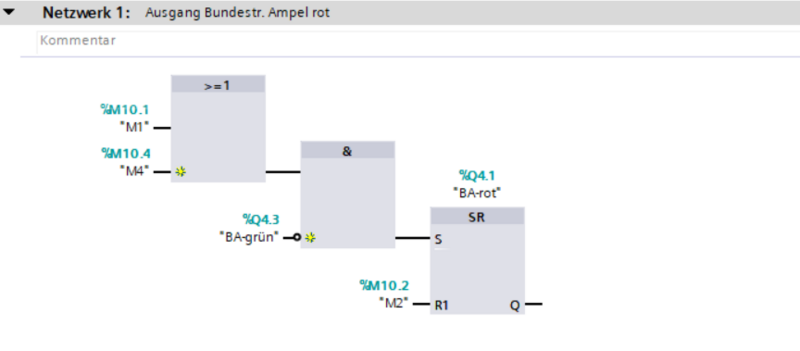

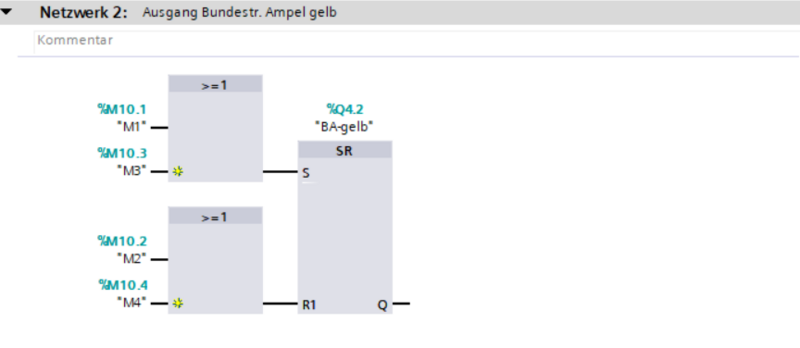

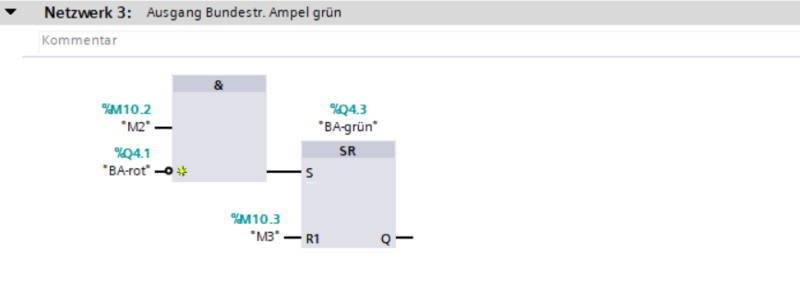

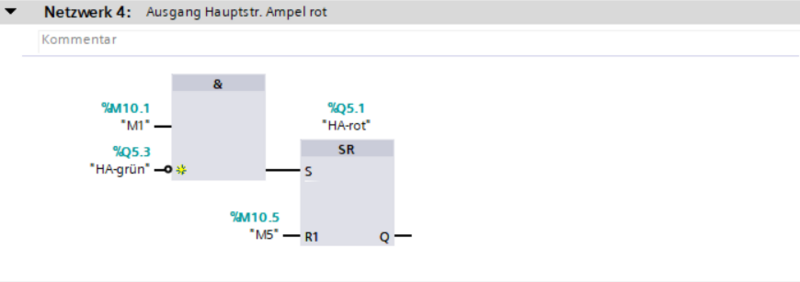

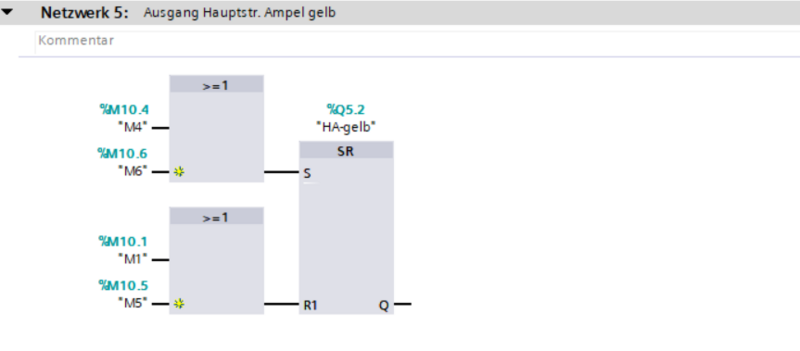

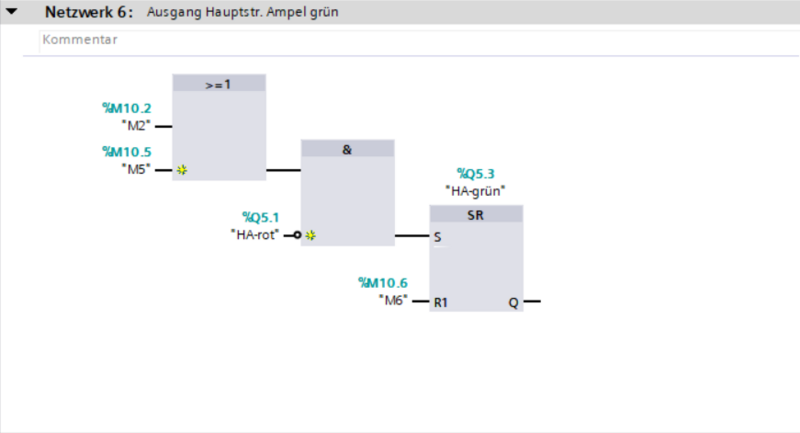

Funktionsbaustein FC5

Der dritte Funktionsbaustein FC5 enthält die Ausgabebausteine für die Autoampeln. Die Netzwerke 1, 2, 3 schalten die Autoampeln der Bundesstraße (rot, gelb, grün) und die Netzwerke 4, 5, 6 schalten die Autoampeln der Hauptstraße (rot, gelb, grün). Die Setz- und Rücksetzbedingungen sind den Programmausschnitten (Abbildung 28 bis 33) zu entnehmen. Die jeweiligen Ausgangs-LED's schalten (Ein oder Aus) wenn bestimmte Bedingungen, welche durch die Merker M1 bis M6 in FC4 erzeugt wurden, erfüllt sind.

|

|

|

|

|

|

Funktionsbaustein FC6

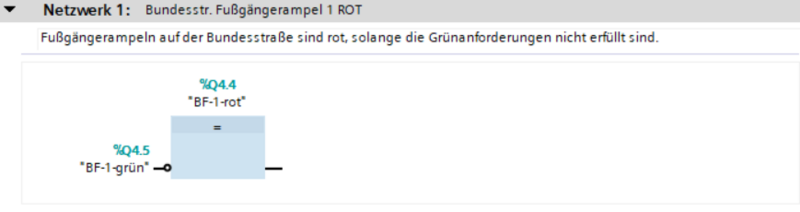

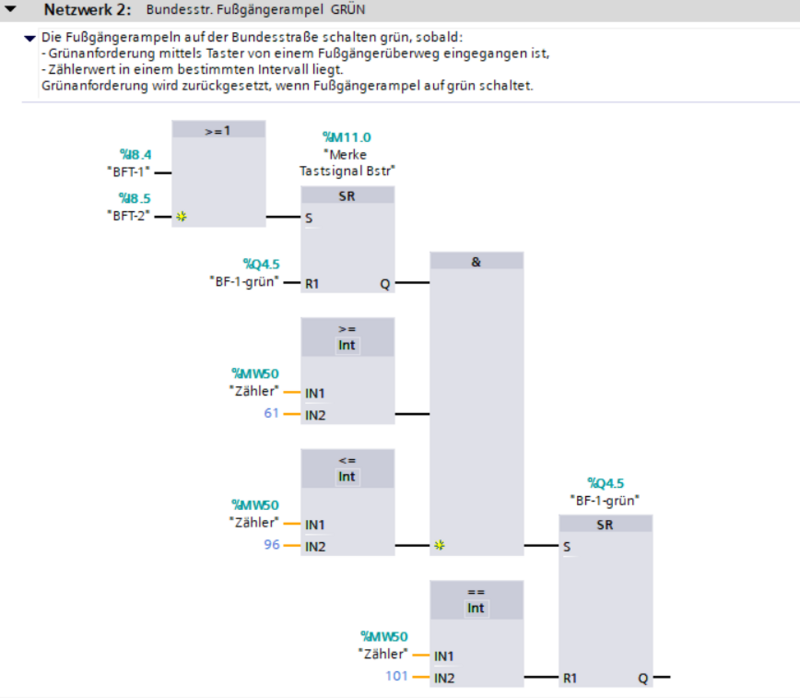

Der vierte Funktionsbaustein FC6 enthält die Ausgabebausteine für die Fußgängerampeln. Dem ersten Netzwerk (Abb.: 34) ist zu entnehmen, dass die Fußgängerampel der Bundesstraße immer rot ist, solange nicht alle Bedingungen/Anforderungen erfüllt sind, um sie grün zu schalten. Netzwerk 2 (Abb.: 35) definiert die Anforderungen der grünen Fußgängerampel auf der Bundesstraße. Sie schaltet grün wenn:

- eine Grünanforderung mittels Tastsignal von einem Fußgängerüberweg der Bundesstraße eingegangen ist,

- der Zählwert zwischen 61 und 96 liegt.

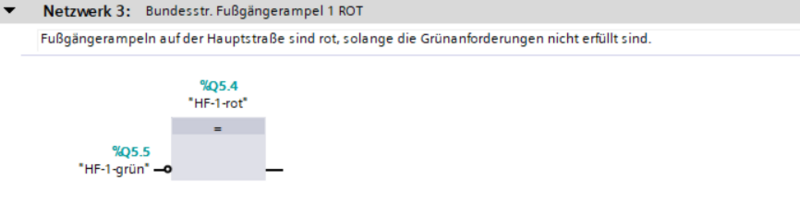

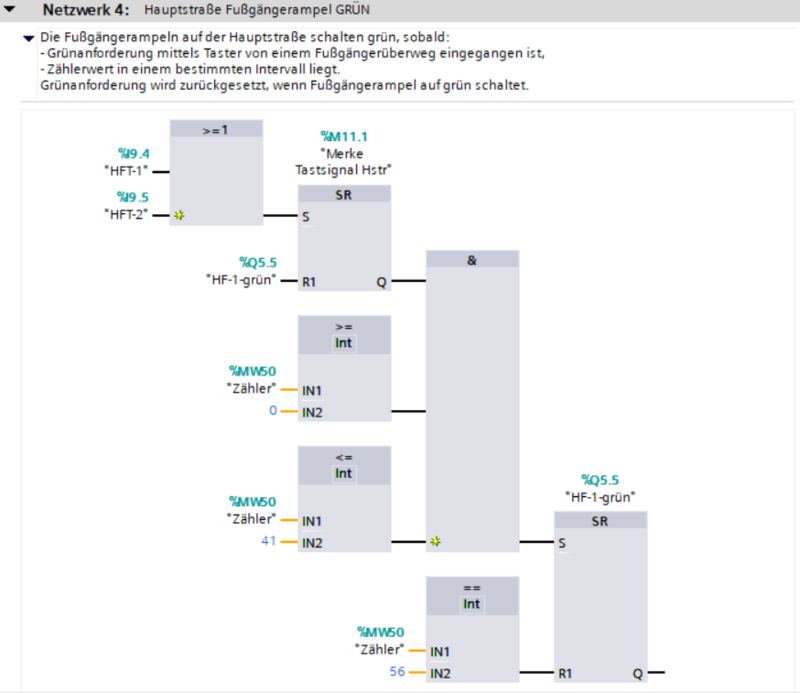

Das Rücksetzten von grün auf rot erfolgt durch den Zählwert. ist dieser bei 101 angekommen Schaltet die Fußgängerampel um. Die Netzwerke 3 und 4 Funktionieren nach dem Selben Prinzip wie die Netzwerke 1 und 2. Netzwerk 3 (Abb.: 36) schaltet demnach die Fußgängerampeln der Hauptstraße rot, solange nicht alle Anforderungen zur grünen Fußgängerampel erfüllt sind. Netzwerk 4 (Abb.: 37) definiert die Anforderungen einer grünen Fußgängerampel auf der Hauptstraße. Diese Schaltet grün wenn:

- eine Grünanforderung mittels Tastsignal von einem Fußgängerüberweg der Hauptstraße eingegangen ist,

- der Zählwert zwischen 0 und 41 liegt. Das Rücksetzten von grün auf rot erfolgt, wenn der Zählwert die Zahl 56 annimmt.

Zusammenfassung / Ausblick

Der Ampel-Demonstrator konnte im Wintersemester 20/21 weitestgehend fertiggestellt werden. Leider kam es bei der Bestellung der Näherungssensoren zu Verzögerungen. Somit konnten diese nicht eingebaut und implementiert werden. Des Weiteren ist uns im späteren Verlauf des Semesters aufgefallen, dass gelbe Blinklichter, welche Autofahrer darauf hinweisen, dass Fußgänger die Straße überqueren, fehlen, und dass die LED's der bestellten Fußgängerampeln getauscht werden müssen (gelieferter Artikel entspricht nicht dem Abgebildeten auf der Reichelt[19] Website). Dies könnte eine Aufgabe für die nachfolgenden Studenten sein. Darüber hinaus könnte noch ein Nachtmodus mit Hilfe der Näherungssensoren programmiert werden und eine unabhängige Stromversorgung mit Schaltrelais, die bei Ausfall der SPS alle gelben Lampen des Ampel-Demonstrators blinken lassen. Im weiteren Verlauf könnte auch das HMI zur Darstellung des Ampel-Demonstrators mit eingebunden werden.

Lessons Learned

Bei der Bearbeitung des Projektes konnten Studieninhalte aus früheren Semestern, wie auch Ausbildungsinhalte wiederholt und angewendet werden. Dazu zählen:

- erarbeiten und anfertigen von Schaltplänen

- Verdrahtung nach Schaltplan durchführen

- konstruieren der Ampel mithilfe von SolidWorks (CAD-Programm)

- strukturiertes Vorgehen nach V-Modell

- Dokumentensicherungen via SVN (gleichzeitige Bearbeitung möglich)

- Programmieren der SPS via TIA-Portal

Darüber hinaus war es ein Erfolgserlebnis, die mit SolidWorks erstellten Ampeln, nach der additiven Fertigung selbst in der Hand zu halten. Es ist außerdem schön zu sehen, dass die Programmierung der Software nicht nur im Programm funktioniert, sondern auch am Modell.

Probleme / Schwierigkeiten

- Komponentenauswahl gestaltete sich durch zeitnahe Bestelldeadline schwierig

- Modellplan musste in kurzer Zeit aufgestellt werden

- Eine Vielzahl an Komponenten waren nötig, da das Projekt von Grund auf erstellt werden musste

- Bau des Ampeldemonstrators war sehr zeitintensiv

- verlöten der LED´s und Widerstände

- genaue Planung der Verkabelung

- 3D-Druck der Ampeln sehr zeitintensiv

- Einarbeitung in TIA-Portal

- Funktion der Ampelanlagen softwaretechnisch umzusetzen erforderte viel Recherche

Literaturverzeichnis

- ↑ TortoiseSVN Client

- ↑ Anforderungsdefinition

- ↑ Funktionaler Systementwurf

- ↑ Technischer Systementwurf

- ↑ Komponentenspezifikation

- ↑ Programmierung/Entwicklung

- ↑ Komponententest

- ↑ Integrationstest

- ↑ Systemtest

- ↑ Abnahmetest

- ↑ CAD-Modelle

- ↑ SEE Electrical

- ↑ Schaltpläne

- ↑ Pinbelegung Sub-D

- ↑ Siemens TIA-Portal V15.1

- ↑ Originaldateien für Beschriftungen im Ampeldemonstrator

- ↑ Download PapDesigner

- ↑ Originaldatei des Pap-Diagramms

- ↑ Reichelt LED-Modul rot grün

→ zurück zum Hauptartikel Praktikum Produktionstechnik