Powerpanel-Platine

Autoren: Kevin Hustedt, Moritz Oberg

Einleitung

Dieser Artikel beschreibt die Entwicklung einer neuen Powerpanel-Platine für das autonome Auto. Das Fahrzeug besitzt drei Akkus, zwei um den PC mit Strom zu versorgen und einen dritten für die Antriebe des Fahrzeugs. Bei der Entwicklung der neuen Platine, orientiert man sich an der alten Platine. Diese bietet drei Grundfunktionen: Unterspannungsschutz, Umschaltung von Akku- auf Netzbetrieb sowie die Anzeige des Akkustands. Beim alten Schaltungsdesigne sind einige Fehler aufgefallen, die nun durch eine neue Schaltung behoben werden sollen.

Lasten

Pflichten

Aufbau der aktuellen Platine

Die Funktion und der Aufbau der, aktuell im Fahrzeug verbauten Platine ist hier zu finden. Nach Sichtung der vorhandenen Dokumentation sind wir, in Absprache mit Marc Ebmeyer zu dem Entschluss gekommen, die Schaltung neu zu entwerfen und eine neue Platine zu entwickeln. Welche Teile des vorhandenen Schaltungskonzepts übernommen werden können, steht zum jetzigen Zeitpunkt noch nicht fest. Das Überprüfen der Funktionsweise der aktuellen Platine ist aktuell nicht möglich, aufgrund der Auswirkungen des COVID-19 Virus.

Entwicklung des Unterspannungsschutzes

Der Unterspannungsschutz soll die Spannungsversorgung für den PC ab einer Spannung von 14,9 V einschalten und soll beim Unterschreiten von 12,6 V den PC wieder vom Akku trennen. Dafür wurde bisher eine Komparator-Schaltung mit Hysterese genutzt, die einen MOSFET schaltet. Die Hysterese wurde hier über einem Widerstand in der Rückführung eingestellt, was allerdings ein unabhängiges Einstellen der Schaltpunkte nicht zulässt.

Das erste Ziel der neuen Schaltung soll sein, dass die Schaltpunkte unabhängig voneinander eingestellt werden können. Die Entwicklung der neuen Schaltung und die Ideen, die wir während des Entstehungsprozesses hatten, werden im folgenden Beschrieben. Dabei haben wir aufgrund von Erkenntnissen die wir gesammelt haben, die Schaltung immer wieder überarbeitet, bis wir zu einem abschließenden Ergebnis gekommen sind.

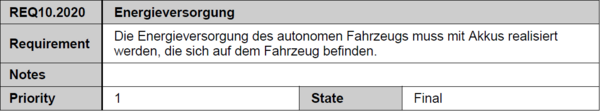

1. Konzept: Komparator-Schaltung mit einstellbarem Trigger

-

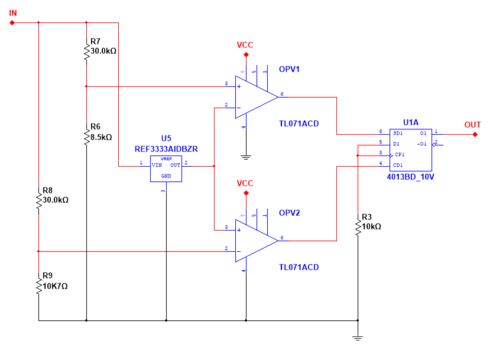

Abbildung 1: Komparator-Schaltung mit einstellbarem Trigger

Als erste Idee haben wir eine Komparator-Schaltung mit einstellbarem Trigger getestet. Diese Schaltung nutzt zwei Operationsverstärker als Vergleicher, die jeweils über ein Potenziometer eingestellt werden können. OPV1 ist für den einschaltpunkt und OPV2 für den abschaltpunkt zuständig. Beide Ausgänge werden mit dem Operationsverstärker OPV3 zusammengeführt.

Diese Schaltung funktioniert nur, wenn die Operationsverstärker eine positive und negative Spannung als Versorgungsspannung bekommen. Eine negative Spannung könnte man durch eine Verschiebung des Nullpunktes erreichen, dies erhöht allerdings den Schaltungsaufwand. Beim Simulieren ist uns außerdem aufgefallen, dass sich die Schaltpunkte verschieben können. Des weiteren fehlt eine feste Referenzspannung. Verwendet man einen Spannungsteiler aus Widerständen als Referenz, dann sinkt die Referenzspannung bei einer sinkenden Akkuspannung mit ab. Aufgrund der genannten Punkte, haben wir uns gegen diese Lösung entschieden.

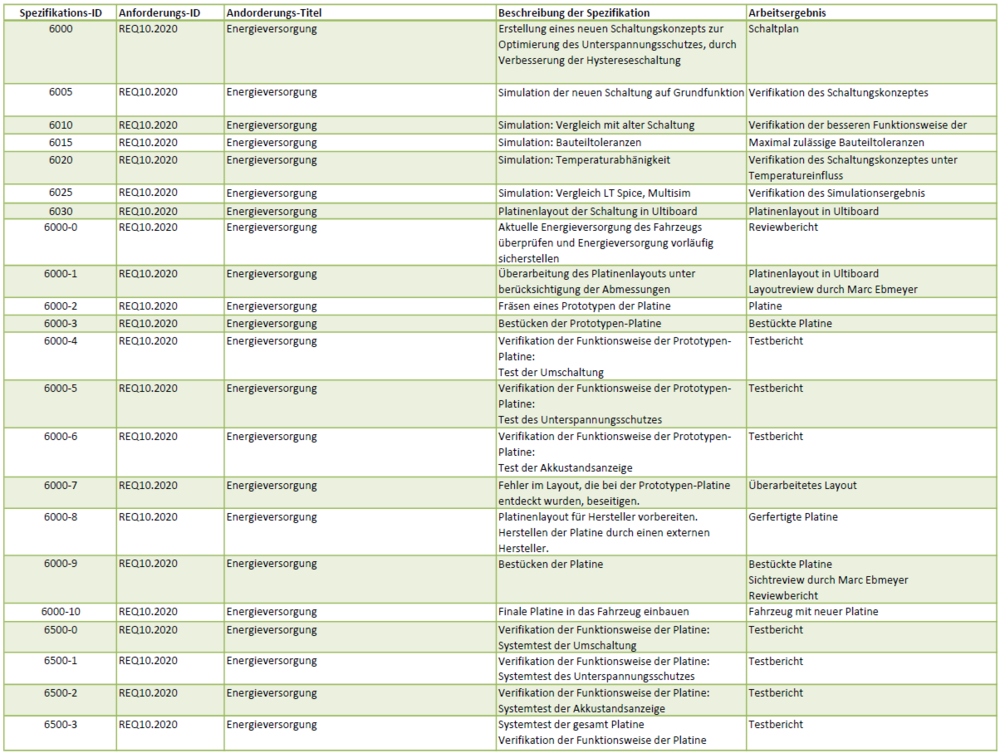

2. Konzept: Komparator-Schaltung + FlipFlop

-

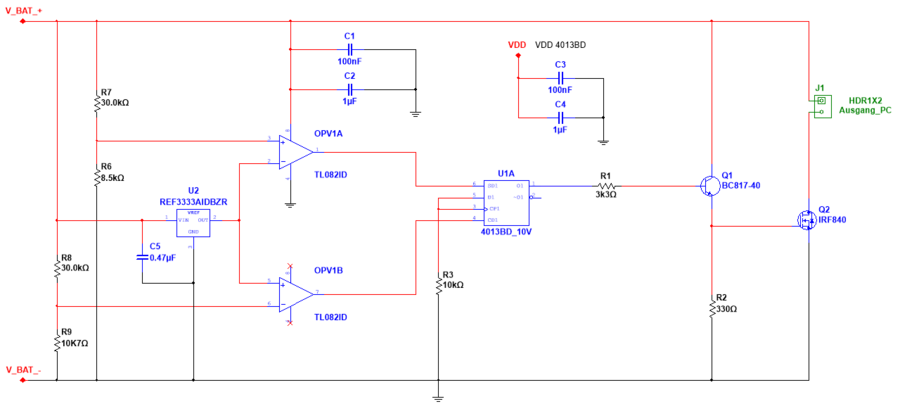

Abbildung 2: Komparator-Schaltung mit FlipFlop

Beim zweiten Konzept wurde die Idee mit den zwei Komparatoren aus dem ersten Konzept übernommen.

Der OPV_1 schaltet das angeschlossene FlipFlop ein und arbeitet als nichtinvertierender Komparator. Der OPV_2 schaltet beim unterschreiten einer einstellbaren Spannung das FlipFlop wieder aus. Als Referenzspannung für die Vergleicher wird jeweils eine Zenerdioden genutzt. Die Referenzspannung muss kleiner sein als die des Schaltpunktes, da die Spannung der Referenz sonst mit der des Akkus absinkt. Mit den Spannungteilern aus R8 und R9 sowie R7 und R6 werden die Schaltpunkte eingestellt. Beispiel für die Berechnung des Spannungsteilers für den Schaltpunkt des OPV_1:

Gegeben:

Referenzspannung = 3,3V

Schaltpunkt = 14,9V

R7 = 30kΩ

Gesucht: R6

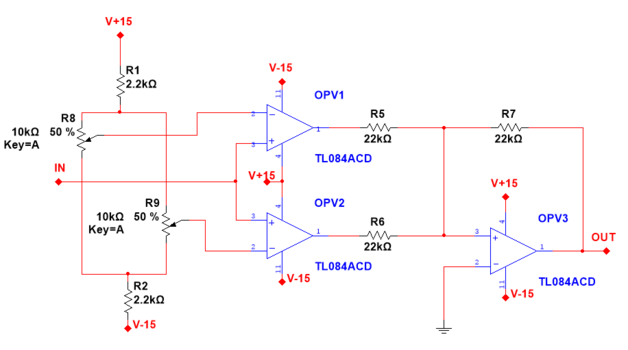

Optimierung des Stromverbrauchs der Komparatorschaltung

-

Abbildung 3: Komparator-Schaltung mit FlipFlop und Spannungsregler

Bei der genauen Betrachtung der Schaltung aus Konzept 2 fiel auf, dass auch bei einer Spannung von unter 12,6 V ein Stom von insgesamt ca 9 mA über die beiden Zener Dioden fließt. Dieser Strom belastet den Akku und könnte zu einer Tiefentladung führen. Um dieses Problem zu umgehen wurden die Dioden durch einen Spannungsregler ersetzt, welcher aus einer variablen Eingangsspannung, größer 3,3 V, eine konstante Spannung von 3,3V erzeugt. Dieser Spannungsregler kann sowohl für den Operationsverstärker OPV1 als auch für OPV2 die Referenzspannung liefern. Der Spannungsregler selbst, hat einen Stromverbrauch von nur 3,9 µA.

Durch diese Änderung, konnte der Stromverbrauch der gesamten Schaltung auf 640 µA gesenkt werden, bei 12,6V. Dies entspricht einer Einsparung von ca 1400%, im Vergleich zur vorherigen Schaltung.

Treiberschaltung für MOSFET und Abblockkondensatoren

-

Abbildung 4: Unterspannungsschutz

Die Spannungsversorgung zum PC wird mit dem MOSFET Q2 geschaltet. Das Gate des MOSFETs hat eine Kapazität und muss zum Schalten auf- bzw. entladen werden. Da die Operationsverstärker sowie das verwendete FlipFlop nur einen geringen Strom liefern, benötigt man eine Treiberschaltung damit der MOSFET in einer bestimmten Zeit zuverlässig schaltet. Dafür wird ein Bipolar-Transistor Q1 verwendet, der den Strom zum Schalten liefert.

Die Spannungsversorgung der ICs wurden mit jeweils 2 Kondensatoren ergänzt, um Spannungsspitzen, die beim Schalten entstehen können, abzublocken. Dabei wird jeweils ein 100 nF Keramikkondensator (C1 und C3) sowie ein 1 uF Tantalkondensator (C2 und C4) verwendet. Die Keramikkondensatoren sollten beim Layout möglichst nahe am IC platziert werden. Die Tantalkondensatoren können weiter entfernt platziert werden, sie sollen niedrige Frequenzen abblocken.

Der Eingang der Spannungsreferenz U2 wurde mit einem Keramikkondensator C5 ergänzt. Dies kann dem Datenblatt entnommen werden.

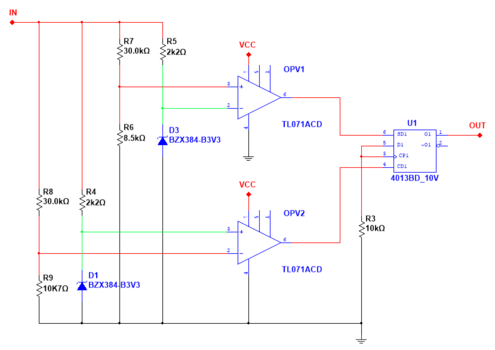

Unterspannungsschutz mit NOR-Gatter und Filter

-

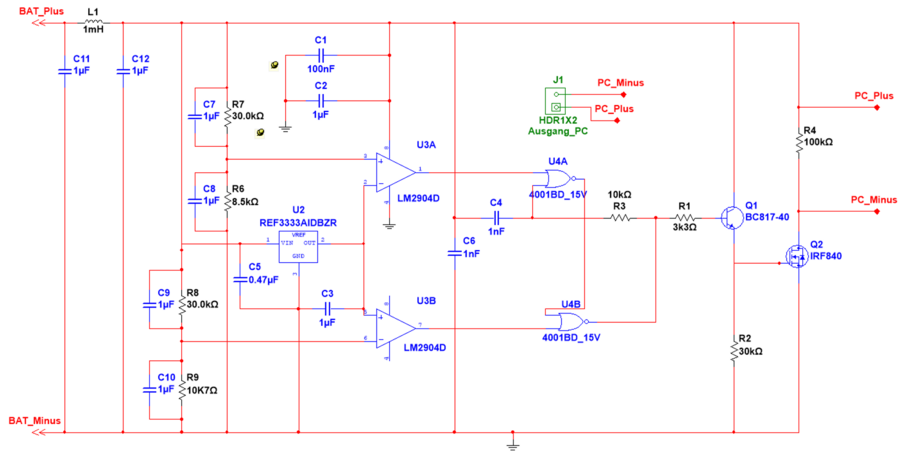

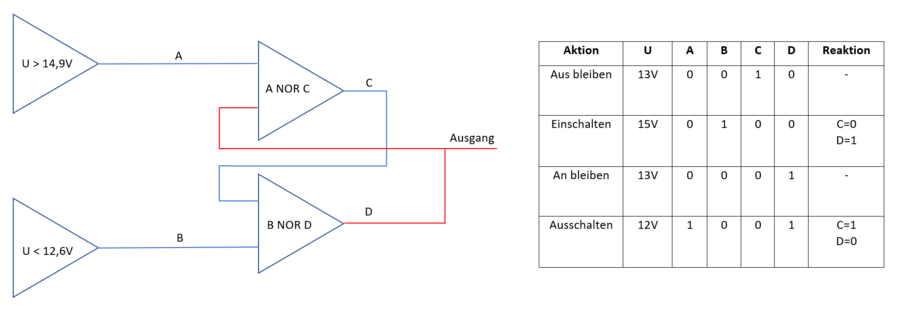

Abbildung 5: Unterspannungsschutz mit NOR Gatter

Im weiteren verlauf des Praktikums fiel auf, dass es sich bei dem, in Abbildung 4 zu sehenden RS- FlipFlop um ein Bauteil handelt, welches nicht in der benötigten Ausführung zum Verkauf steht. Um dieses Problem zu umgehen, haben wir uns dazu entschieden es durch die Kombination von 2 NOR- Gattern zu ersetzen. Das erste NOR- Gatter U4A ist hierbei mit dem Ausgang des Operationsverstärkers verbunden, welcher für den oberen Schaltpunkt verantwortlich ist. Der Operationsverstärker U3A gibt eine positive Spannung aus, sobald die Versorgungsspannung den oberen Schaltpunkt von 14,9V überschreitet. Das zweite NOR-Gatter U4B ist mit dem Ausgang des ersten Gatters und dem Ausgang des Operationsverstärkers U3B verbunden. Dieser Operationsverstärker ist so angeschlossen, dass er erst eine positive Spannung ausgibt, wenn der untere Schaltwert von 12,6V unterschritten wurde. Die Vorgang bei den unterschiedlichen Schaltvorgängen sind in Abbildung 6 dargestellt.

-

Abbildung 6: Schaltunsablauf NOR-Gatter

Die Signale A und B verbinden hierbei die Ausgänge der beiden Operationsverstärkern U3A und U3B mit den entsprechenden NOR-Gattern. Das Signal C verbindet den Eingang des NOR-Gatters U4B mit dem Ausgang des Gatters U4A. Bei dem Signal D handelt es sich um das Signal welches den Ausgang des Gatters U4B mit dem Eingang des Gatters U4A verbindet. Zusätzlich ist dieses Signal die Ausgangssignal der Schaltung, welches mit hilfe der Treiberschaltung, die Spannungsversorgung des Rechners steuert.

Um auch bei wechselnder Last, eine konstante Eingangsspannung für die Operationsverstärker zu erhalten, wurde weitere Kondensatoren in die Schaltung eingebraucht. Die Kondensatoren C7, C8, C9 und C10 werden als Glättungskondensatoren eingesetzt und können kurzzeitig bei Spannungsabfällen, die Spannung glätten indem sie ihrer Ladung abgeben. Dies sorgt für eine höhere Stabilität der Hystereseschaltung.

Links in dem Schaltplan aus Abbildung 6 zu sehen, wurden zusätzlich die Bauteile C11, C12 und L1 hinzugefügt. Diese sind in Form eines Pi- Filters angeordnet und sollen in dieser Schaltung als Tiefpass Filter arbeiten, um so Störsignale zu filtern, bevor sie in die Schaltung gelangen.

Verifikation der Multisim-Simulation durch LT Spice

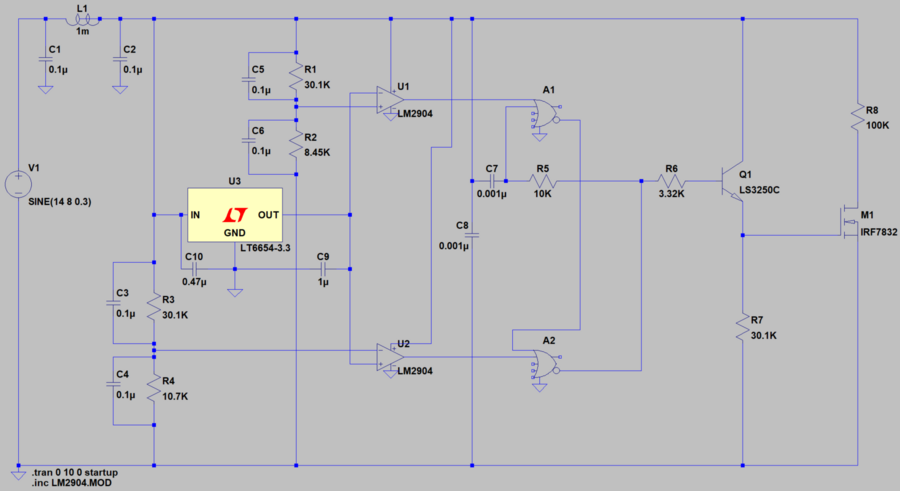

Um das Ergebnis der Simulation, welche in Multisim durchgeführt wurde zu bestätigen, wird die gesamte Schaltung zusätzlich mit LT Spice simuliert. Die dazugehörige Schaltung ist in Abbildung 6 zu finden.

-

Abbildung 7: Unterspannungsschutz in LT Spice

Das Verhalten der Schaltung entspricht dem Verhalten der Schaltungs in Multisim. Es konnte keine Fehler im Konzept gefunden werden.

Ein Nachteil dieser Simulation ist, dass die hier verwendeten Logikbausteine, A1 und A2 eine maximale Ausgangsspannung von 1 Volt haben. Diese Spannung reicht nicht aus um die den Transistor Q1 der Treiberschaltung zu schalten. Um die Funktionalität der Schaltung zu testen, wurde die Spannung am Widerstand R6 gemessen. Der Spannungsverlauf am Widerstand R6 verglichen mit der sinusförmigen Eingangsspannung reichen in diesem Fall aus, um das Schaltungskonzept zu verifizieren, da die korrekte Funktionalität der Treiberschaltung bereits in Multisim und auf dem Steckbrett nachgewiesen werden konnte.

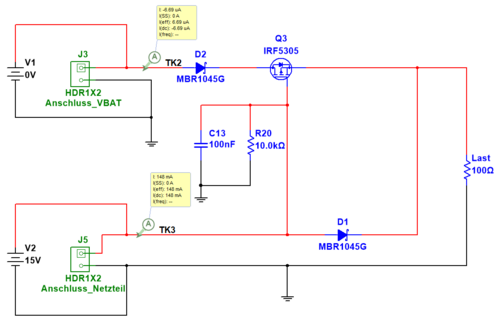

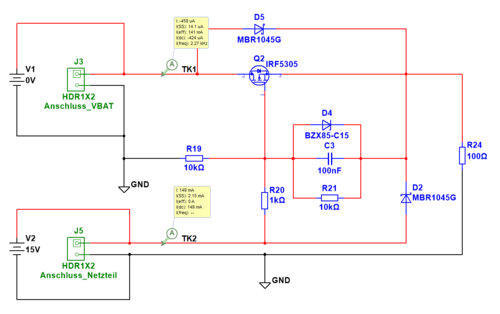

Umschaltung von Batterie- zu Netzspannung

Ziel der Umschaltung ist es, die Batterie als Spannungsquelle, von der Schaltung zu trennen, wenn ein Netzteil als Spannungsquelle angeschlossen wird.

Die Schaltung wurde hierfür überarbeitet. Das führte zum einen zu einer Reduzierung von Bauteilen und zum anderen zu einer Verbesserung des Sperrverhaltens in Richtung der Batterie.

Es wird davon ausgegangen, dass die Netzspannung höher ist als die Spannung der Batterie. Würde man die Batterie nicht vom Netz trennen, so würde sich diese aufgrund der höheren Netzspannung aufladen.

Das unkontrollierte Aufladen der Batterie soll mit dieser Schaltung verhindert werden.

Die neue Schaltung besitzt zwei Schottky-Dioden, D1 und D2, die die Anschlussklemmen voneinander trennt. Dadurch kann kein Strom von der einen Klemme zur anderen fließen. Der Transistor Q2 trennt den Pluspol der Batterie von der Schaltung wenn ein Netzteil an der Klemme J5 angeschlossen wird. Das Gate des Transistors ist an den Pluspol des Netzteil angeschlossen. Diese Eingangsspannung sperrt den Transistor. Liegt keine Spannung am Gate an, dann ist dieser geöffnet und ein Strom kann von der Batterie fließen.

Die beiden Schaltung wurden mit einer Simulation miteinander verglichen. Dazu wurde an den beiden Eingangsklemmen J3 und J5 jeweils eine Gleichspannungsquelle angeschlossen.

Desweiteren wurde anstatt der Verbindung zur Schaltung, ein Last-Widerstand mit 100Ω hinzugefügt, um die Vergleichbarkeit zu erhöhen.

Um das Sperrverhalten bestmöglichst miteinander vergleichen zu können, wurde die Batteriespannung auf 0V und die Netzspannung auf 15V eingestellt.

Es stellte sich heraus, dass die neue Schaltung nur noch einen Ladestrom von -7µA zur Batterie liefert, zuvor waren es knapp 0.5mA.

Bauteiltoleranzen und Temperaturschwankungen

Bauteiltoleranzen

Um zu garantieren, dass die neue Platine unter verschiedenen Anforderungen problemlos funktioniert, werden nun die Einflüsse durch Bauteil und Temperaturschwankungen betrachtet. Diese Untersuchung bezieht sich hauptsächlich auf den Schaltungsteil vor den Operationsverstärkern.

Um trotz der Bauteilschwankungen einen genauen Schaltpunkt einstellen zu können, befindet sich ein Potentiometer zwischen den beiden Widerständen der beiden Spannungsteiler. Die folgende Berechnung dient dazu die passenden Parameter für die Potentiometer zu wählen. Dieses sollte einen möglichst kleinen Wert haben, um genau eingestellt werden zu können, muss jedoch auch groß genug sein um alle Schwankungen ausgleiche zu können.

Betrachten wir zunächst den Spannungsteiler R6, R7 aus Abbildung 5. Dieser Spannungsteiler ist für den oberen Schaltpunkt verantwortlich und soll bei einer Eingangsspannung von 14,9V exakt 3,3V an den Operationsverstärker U3A weiterleiten. Für die Widerstände wird eine Fertigungstoleranz von 5% angenommen. Die Spannung am Operationsverstärker berechnet sich wie folgt:

Gegeben:

Widerstand R6 = 30kΩ

Widerstand R7 = 8,5kΩ

Potentiometer RP = 1kΩ

Gesamtwiderstand RG = 39,5kΩ

Gesucht:

Widerstand R unterhalb des Spannungsteilers

Um den Spannungsteiler richtig einzustellen kann nun das Potentiometer verstellt werden.

Um bei den normalen Widerstandswerten, ohne Abweichungen den Spannungsteiler richtig einzustellen, muss das Potentiometer auf 10% des maximalen Wertes gedreht werden.

Um auf jede Schwankung der Widerstandswerte reagieren zu können, betrachten wir nun die beiden Extremfälle, dass der obere Widerstand R7 um die maximale Toleranz nach ober abweicht und R6 um den Maximalen Wert nach unten. Setzen wir diese Werte in unsere Formel ein ergibt sich folgender Wert.

In diesem Extremfall kann das Potentiometer die Schwankungen ausgleichen indem es auf 48% des maximalen Ausschlags gestellt wird.

In der nächsten Rechnung wird R7 minimal und R6 maximal. Die Berechnung ergibt folgendes:

Hier ist nun ein Problem zu sehen. Da der Widerstand R6 in dieser Rechnung um die maximale Toleranz nach ober abweicht, entspricht sein Wert 8,89kΩ. Der Wert ist somit größer als der errechnete Wert R.

Die Schaltung kann in diesem Fall nicht auf den richtigen Schaltpunkt eingestellt werden. Der Widerstandswert des Potentiometer müsste mindestens 2,89kΩ betragen. Um die Schaltung zuverlässig einstellen zu können, wurde ein anderes Potentiometer mit 5 KOhm ausgewählt, um auf alle Schwankungen reagieren zu können. Die Berechnungen wurden erneut durchgeführt mit dem neuen Potentiometer. Es konnten keine weiteren Probleme festgestellt werden.

Die selbe Berechnung wurde für den unteren Spannungsteiler, bestehend aus R8 und R9 durchgeführt. Dieser ist für den unteren Schaltpunkt verantwortlich und soll bei einer angelegten Spannung von 12,6V eine Spannung von 3,3V an den Operationsverstärker U3B legen. Auch hier war ein Potentiometer mit 1 kΩ eingeplant, jedoch kam es zu den selben Problemen wie bei dem oberen Spannungsteiler. Nachdem der Widerstand des Potentiometers auf 5 kΩ erhöht wurde, konnte auch hier auf jede Abweichung reagiert werden.

Der Referenzspannungsbaustein "REF3333AIDBZR" besitzt gemäß Datenblatt, eine maximale Abweichung von ±0,15%. Dies Entspricht einem Maximalwert von 3,30495V und einem Minimalwert von 3,29505V. Diese Abweichungen sind so gering, das sie vernachlässigt werden können.

Temperaturabhänigkeit

Die Widerstände R6 bis R9 werden auf der Platine nah beieinander platziert, somit kann davon ausgegangen werden, dass die Temperatur in jedem Widerstand gleich ist. Da nur ein Strom ca 320µA fließt, ist die Eigenerwärmung zu vernachlässigen. Die Temperaturunterschiede entstehen nur durch eine geänderte Umgebungstemperatur.

Unterschied zwischen Simulation und realer Schaltung

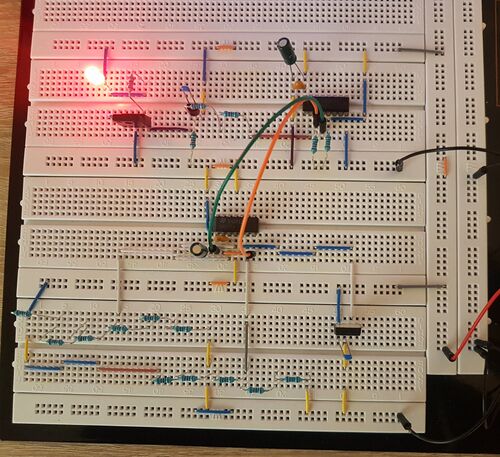

Beim Simulieren der Schaltung ist ein fehlerhaftes Verhalten der Schaltung aufgefallen, welches durch den realen Aufbau der Schaltung allerdings nicht bestätigt werden konnte.

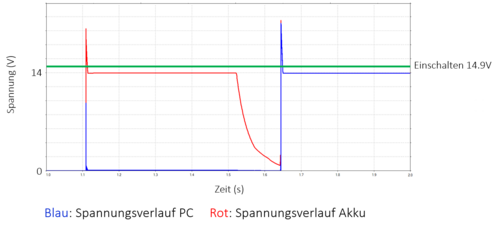

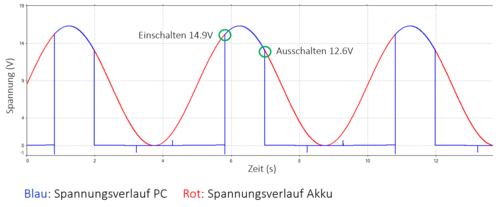

Zu Beginn der Entwicklung wurde die Schaltung ausschließlich mit einer sinusförmigen Eingangsspannung simuliert, um die Schaltpunkte der Schaltung zu überprüfen. Nach dem Abschluss des Schaltungsentwurfs, wurde ein ausführlicher Test der Schaltung durchgeführt. Dazu wurde unter anderem die sinusförmige Eingangsspannung durch eine konstante Eingangsspannung ersetzt, die zusätzlich mit einem Schalter getrennt bzw. hinzugeschaltet werden konnte. Damit soll das anschließen des Akkus bzw. der Netzspannung nachgestellt werden. Dabei fiel auf, dass das Einschalten mit dem Schalter zu einer kurzen Spannungsspitze führt (Vgl. Abb. 9).

Zur Erinnerung, die Spannung zum PC soll ab einer Eingangsspannung von 14.9V eingeschaltet werden und beim Unterschreiten von 12.6V wieder ausgeschaltet werden. Die Spannungsspitze führt in der Simulation nun dazu, dass auch bei Spannungen unter 14.9V, die Versorgung zum PC eingeschaltet wird (Vgl. Abb. 10).

In Abbildung 9 kann man das Verhalten der Schaltung mit einer konstante Spannung von 14.0V beobachten, bei dem zweimal hintereinander die Spannung eingeschaltet wurde. Dabei kann man beobachten, dass die Spannung zum PC beim zweiten Schaltvorgang eingeschaltet wird und beim ersten Schaltvorgang nicht. Dieses Verhalten ist zufällig und kann nicht reproduziert werden. Der Grund für das Einschalten kann durch das Schaltverhalten des Flipflops erklärt werden. Aufgrund der Spannungsspitze wird kurzzeitig die Einschaltspannung von 14.9V überschritten, die Komparatorschaltung erzeugt daraufhin einen Impuls für den Setz-Eingang des Fliflops. Das Flipflop wird gesetzt und hält diesen Zustand, da die Spannung dauerhaft über 12.6V liegt. Eingangsspannungen von unter 12.6V sind unproblematisch, da das Flipflop sofort wieder zurückgesetzt wird.

Als Lösungsansatz wurde zunächst versucht die Spannungsspitzen herauszufiltern. Die Spannungsspitzen haben eine hohe Frequenz, die mit einem Tiefpassfilter herausfilter werden können. Dies gelang in der Simulation allerdings nicht zuverlässig genug.

Daraufhin wurde die Schaltung mit realen Bauteilen aufgebaut, da ein Fehler in der Simulation vermutet wurde (Vgl. Abb. 11). Hier traten auch Spannungsspitzen auf, die aber nicht zu einem Einschalten führten. Grund dafür ist die Länge und die Höhe des Impulses, der zum Setzen des Flipflops nicht ausreicht.

Weitere Bilder und Informationen zum Testaufbau, finden Sie hier

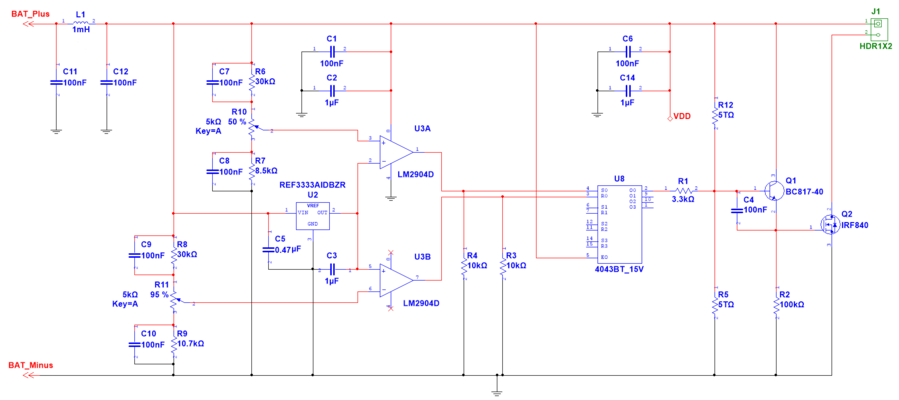

Finaler Schaltungsentwurf

-

Abbildung 13: Finaler Schaltungsentwurf des Unterspannungsschutzes

Die Finale Schaltung aus Abbildung 13, finden Sie hier

Nach der ausführlichen Untersuchung und Simulation des Unterspannungsschutzes, wurden noch kleinere Änderungen vorgenommen. Das Flipflop aus NOR-Gattern wurde durch einen RS-Latch ersetzt, der wie ein FlipFlop einen Setz- und einen Rücksetzeeingang besitzt. Zusätzlich besitzt ein RS-Latch einen Enable-Eingang. Der Zustand wird nur bei einem positiven Enable-Eingang geändert.

Außerdem wurden die Potenziometer R10 und R11 von 1kΩ auf 5kΩ erhöht. Diese dienen zum Einstellen der Schaltpunkte.

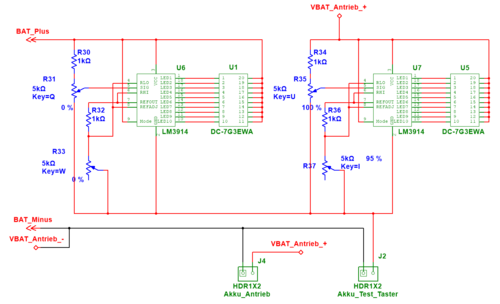

Beim finalen Entwurf wurde auch die Akkustandsanzeige des vorherigen Semesters übernommen. Es sind zwei Bargraphen vorgesehen, einer für den Akkustand des PCs und einer für den Akkustand des Antriebes. Hier wurden nur die Potenziometer und Widerstände durch andere Typen ersetzt. Der Akku des Antriebes kann jetzt einen Anschluss bekommen und muss nicht mehr auf die Platine gelötet werden (Vgl. Abb. 12).

Die Powerpanel-Platine besteht aus drei Teilen: Unterspannungsschutz (Vgl. Abb. 13), Umschaltung von Akku- auf Netzbetrieb und einer Akkustandsanzeige.

| Bezeichner | Wert | Bauteil |

|---|---|---|

| C1 | 100 nF | Kondensator |

| C2 | 1 µF | Kondensator |

| C3 | 1 µF | Kondensator |

| C4 | 100 nF | Kondensator |

| C5 | 0.47 F | Kondensator |

| C6 | 100 nF | Kondensator |

| C7 | 100 nF | Kondensator |

| C8 | 100 nF | Kondensator |

| C9 | 100 nF | Kondensator |

| C10 | 100 nF | Kondensator |

| C11 | 100 nF | Kondensator |

| C12 | 100 nF | Kondensator |

| C13 | 100 nF | Kondensator |

| C14 | 1 µF | Kondensator |

| C15 | 2.2 uF | Kondensator |

| D1 | MBRM2045CT E3/45 | Diode |

| D2 | MBRM2045CT E3/45 | Diode |

| D3 | 1N4148W | Diode |

| J1 | PC Anschluss | |

| J2 | Taster Anschluss | |

| J3 | PC Akku | |

| J4 | Antrieb Akku | |

| J5 | Netzteil Anschluss | |

| L1 | muss überbrückt werden | Platzhalter |

| Q1 | BC817-30 | Transistor |

| Q2 | K65S04N1 | Transistor |

| R1 | 3.3 kΩ | Widerstand |

| R2 | 100 kΩ | Widerstand |

| R3 | 10 kΩ | Widerstand |

| R4 | 10 kΩ | Widerstand |

| R5 | nicht bestücken | Platzhalter |

| R6 | 30 kΩ | Widerstand |

| R7 | 8.5 kΩ | Widerstand |

| R8 | 30 kΩ | Widerstand |

| R9 | 10.7 kΩ | Widerstand |

| R10 | 5 kΩ | Widerstand |

| R11 | 5 kΩ | Widerstand |

| R12 | nicht bestücken | Platzhalter |

| R20 | 10 kΩ | Widerstand |

| R30 | 1 kΩ | Widerstand |

| R31 | 5 kΩ | Widerstand |

| R32 | 1 kΩ | Widerstand |

| R33 | 5 kΩ | Widerstand |

| R34 | 1 kΩ | Widerstand |

| R35 | 5 kΩ | Widerstand |

| R36 | 1 kΩ | Widerstand |

| R37 | 5 kΩ | Widerstand |

| U1 | DC-7G3EWA | Bargraph |

| U2 | LT1761 | Linearspannungsregler |

| U3 | LM2904D | Operationsverstärker |

| U4 | AUIRF4905S/L | Power Mosfet |

| U5 | DC-7G3EWA | Bargraph |

| U6 | LM3914 | Treiber Bargraph |

| U7 | LM3914 | Treiber Bargraph |

| U8 | 4043BT_15V | NOR Gatter |

Platinenlayout

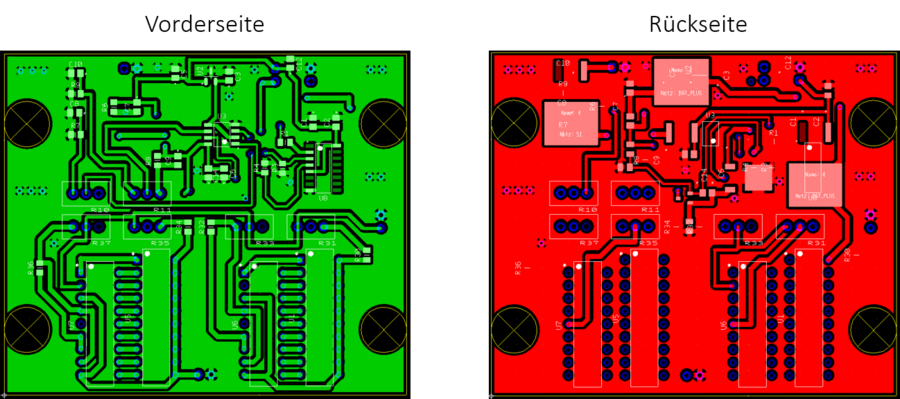

1. Platinenlayout SS2020

-

Abbildung 14: Platinenlayout der Powerpanel-Platine

Das Platinenlayout aus Abbildung 14, finden Sie hier

Das Platinenlayout besteht aus zwei Seiten (Vgl. Abb. 14). Auf der Vorderseite befinden sich hauptsächlich die Bargraphen, die Potenziometer sowie die Hystereseschaltung. Auf der Rückseite befinden sich die Leistungstransitoren und Dioden, damit diese die Wärme abführen können und kein Hitze-stau zwischen Platine und Frontpanel entsteht. Für einen einfachen Anschluss befinden sich alle Anschlussstifte auf der Rückseite.

Die Maße der Platine sowie die Bohrungen für die Befestigung der Platine und die Position der Bargraphen wurden vom vorherigen Semester übernommen, damit man die Platine problemlos auswechseln kann.

Auf beiden Seiten befindet sich eine Vorsorgungslage die an Ground angeschlossen ist. Für eine ausreichenende Verbindung der Versorgungslagen wurden mehrere Durchkontaktierungen eingefügt.

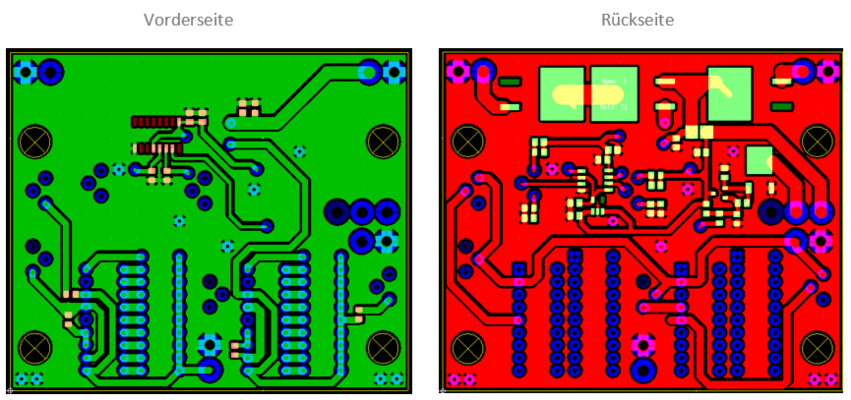

Finales Platinenlayout WS20/21

Das Platinen Layout aus dem Sommersemester 2020 wurde nach ausführlichen Reviews noch einmal neu aufgebaut. Anhand der Erkenntnisse und Erfahrungen welche beim Erstellen des 1. Layouts gesammelt werden konnten, ist das neue Layout dem alten deutlich überlegen, was unter anderem an der Strukturierteren und kürzeren Leiterbahnenführung zu erkennen ist.

Die Strategie zur Verbesserung des Layouts, lässt sich hautsächlich auf die verbesserte Reihenfolge in welcher das Layout erstellt wurde zurückführen. Die Reihenfolge besteht hauptsächlich aus diesen drei Schritten:

1. Platzieren der Bauteile. In diesem Schritt muss vorallem darauf geachtet werden, dass Bauteile die zu einer bestimmten Schaltungsgruppe gehören, nahe beieinander liegen. In diesem Fall besteht die Schaltung aus 3 wesentlichen Schaltungsgruppen, dem Unterspannungsschutz, der Umschaltung und der Akkustandsanzeige. Durch diese gezielte Platzierung, lässt sich die Länge der Leiterbahnen verkürzen und die Anzahl an sich kreuzenden Leiterbahnen, welche mithilfe von Durchkontaktierungen ermöglicht werden müssten, deutlich reduzieren.

2. Verlegung der Spannungsversorgung. Die Spannungsversorgung der einzelnen Bauteile sollte als erstes auf der Platine sichergestellt werden. Die Spannungsversorgung sollte sich baumartig von einem Punkt der Platine ausbreiten und sich in den einzelnen Schaltungsgruppen immer weiter verzweigen. Durch dieses Vorgehen entstehen keine Leiterschleifen, welche auf jeden Fall vermieden werden sollten, da es andernfalls unvorhersehbarem Fehlverhalten der Schaltung kommen kann. Dies würde durch E- und B-Felder verursacht, welche innerhalb der Leiterschleife induziert werden würden.

3. Verlegen der Signalleitungen. Beim Verlegen der Signalleitungen, sind ebenfalls Leiterschleifen zu verhindern. Die Leiterbahnen sollten möglichst kurz gehalten werden. Beim Verlegen sollte darauf geachtet werden, möglichst wenige Ground-Flächen zu erzeugen, welche nicht miteinander verbunden sind. Jede Freifläche muss eine Verbindung zu Ground aufweisen, da sich Potentialfreie Flächen wie ein Plattenkondensator verhalten würden und so ungewollte E Felder und Ladeströme entstehen würden. Die Ground-Flächen welch voneinander getrennt wurden, müssen im letzten Schritt mithilfe von Durchkontaktierungen wieder miteinander verbunden werden.

Unter Beachtung dieser Punkte, konnte das Finale Schaltungslayout erstellt werden, welches in Abbildung 15 dargestellt ist.

-

Abbildung 15: Finales Platinenlayout der Powerpanel-Platine

Das Platinenlayout aus Abbildung 15, finden Sie hier

Die Leiterbahnen, welche die Spannungsversorgung des PCs speisen wurden auf einen Durchmesser von 2,5mm verbreitert um den Leiterbahnenwiderstand möglichst zu minimieren. Hierdurch wird auch die Erwärmung vermindert, welche ansonsten im Extremfall zu irreparablen Schäden an der Platine führen könnte.

Der Footprint des Spannungsreglers wurde ausgetauscht, da das ursprünglich ausgewählte Bauteil nicht mehr produziert wird und somit nicht mehr lieferbar ist. Die Footprints der Potentiometer wurden ebenfalls geändert um mit den gelieferten Bauteilen kompatibel zu sein.

Für den Anschluss der unterschiedlichen Spannungsversorgungen der Platine und der Spannungsversorgung des PCs, wurden Durchkontaktierungen mit einem Lötaugendurchmesser von 4,5mm vorgesehen. Diese befinden sich am Rand der Platine, an leicht zugänglichen Stellen. Auf Grund des größeren Durchmessers der Durchkontaktierung innerhalb des Lötauges, lassen sich die Anschlusskabel deutlich leichter einführen und verlöten. Sowohl die Kontaktwiderstände, als auch die Gefahr der Beschädigung der Platine durch ungewollte Zugbelastung der Anschlusskabel, konnten durch die vergrößerten Lötaugen reduziert werden.

Da die Montagelöcher, welche aus dem Layout des Wintersemesters 2019 übernommen wurden, unerklärlicherweise nicht mit den Montagelöchern in der aktuell im Fahrzeug verbauten Platine übereinstimmten, mussten auch diese überarbeitet werden.

Prototyp der Power Panel Platine

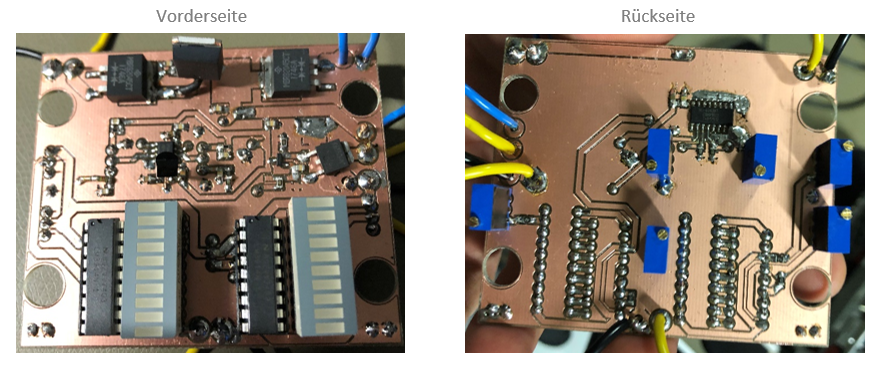

Bei der, in Abbildung 16 zu sehenden Platine, handelt es sich um den ersten Prototyp.

Dieser Prototyp entspricht nicht dem Finalen Schaltungslayout. Es handelt sich hierbei um eine Revision zwischen dem 1. Layout und dem Finalen Layout. Das Finale Layout wurde anhand der Erkenntnisse welche beim Bestücken dieses Prototyps errungen wurden überarbeitet.

Trotz der Fehler im Layout, erfüllt der Prototyp alle geforderten Funktionen. Die Akkustandsanzeige, die Umschaltung und der Unterspannungsschutz funktionieren Anstandslos.

Da die Platine zeitnah durch eine neue Revision ersetzt wird, wird auf eine detailliertere Beschreibung an dieser Stelle verzichtet.

-

Abbildung 16: 1.Prototyp der Powerpanel-Platine

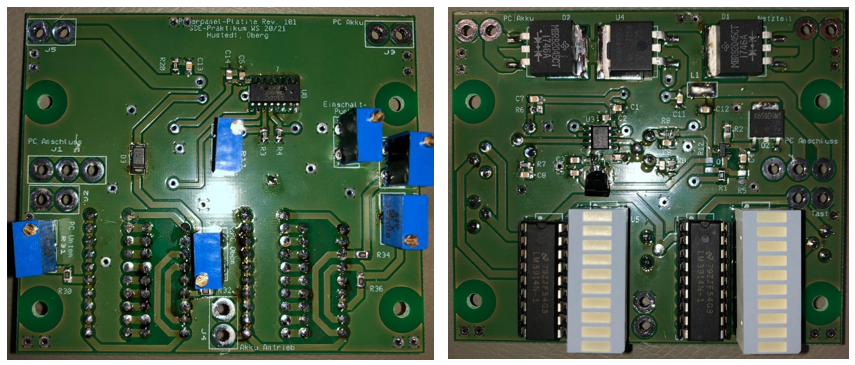

Finale Power Panel Platine

Die Powerpanelplatine des Fahrzeugs konnte am 17.12.2020 erfolgreich bestückt werden. Die Platine wurde von einer externen Firma professionell geätzt und mit einem Schutzlack überzogen. Die Platine ist somit deutlich robuster und widerstandsfähiger als die gefräste Prototypenplatine. Zusätzlich ist die Platine besser isoliert und ist somit deutlich unempfindlicher gegen Kurzschlüsse und Störungen.

-

Abbildung 17: Finale Powerpanel-Platine

Im Rahmen des Praktikums konnten 2 voll funktionsfähige Versionen der Powerpanel-Platine hergestellt werden. Eine dieser Platinen befindet sich im Fahrzeug eingebaut. Die zweite Platine wird als Ersatzteil aufbewahrt um könnte falls nötig in das 2. Fahrzeug eingebaut werden.

Sollten weitere Platinen benötigt werden, so sind folgende Dinge bei der Bestückung zu beachten.

- Die Widerstände R5 und R12 sind lediglich Platzhalter. Sie sollen NICHT BESTÜCKT werden. Sie wurden eingeplant um eventuelle Störungen kompensieren zu können. Die Tests haben jedoch gezeigt

das diese nicht benötigt werden.

- Das Bauteil L1 wird nicht benötigt. Es wurde eingeplant um die Eingangsspannung zu Filtern. Die Platine muss an dieser Stelle GEBRÜCKT werden um einen möglichst kleinen Wiederstand zwischen den beiden

Pads von L1 zu erzeugen

- Als Linearspannungsregler U3 muss ein anderes Bauteil bestellt werden. Das ursprünglich im Layout vorgesehene Bauteil konnte die Anforderungen nicht erfüllen und es wurde durch ein THT Bauteil

ausgetauscht. Das neue Bauteil muss eine lineare Spannung von 3,3 Volt erzeugen und mit einer Eingangsspannung im Bereich von 10-20 Volt arbeiten können. Alternativ lässt sich ein entsprechendes

dreibeiniges THT-Bauteil auf die SMD Pads auflöten, wie es auch bei den aktuellen Platinen der Fall ist.

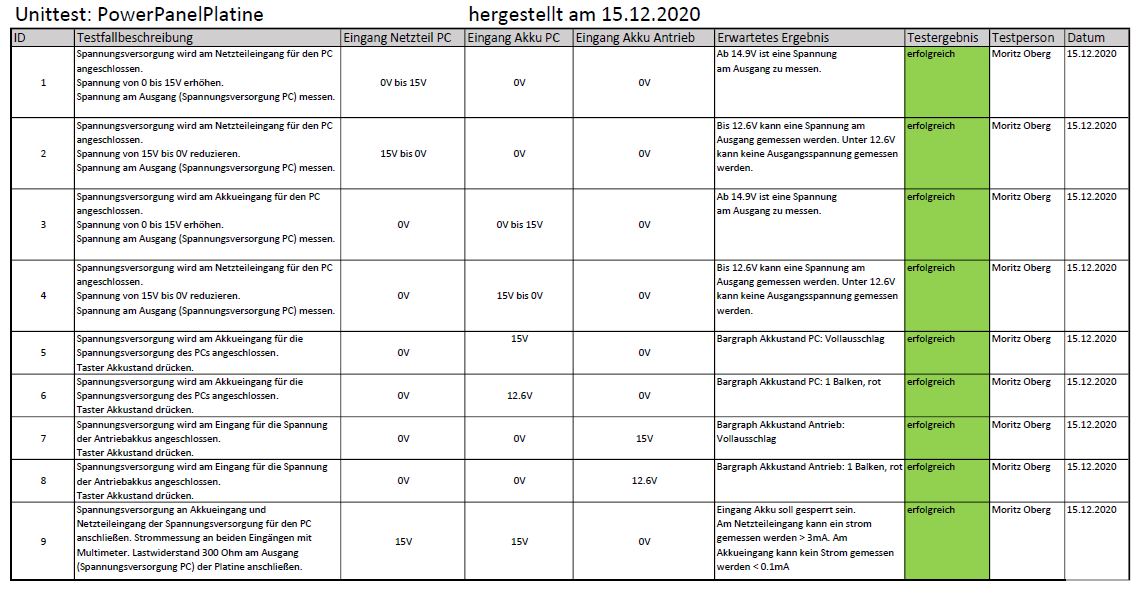

Unittest

Der Unittest konnte am 15.12.2020 erfolgreich durchgeführt werden. Die Platine konnte alle Testfälle erfolgreich bestehen und lieferte konsequent das erwartete Ergebnis.

Die Unittest sind im SVN zu finden in dem Ordner Testdokumente

-

Abbildung 18: Unittest der PowerPanel Platine

→ zurück zum Hauptartikel: Praktikum SDE