Speicherprogrammierbare Steuerungen (SPS)

Einleitung

Vorwort

Das Thema Speicherprogrammierbare Steuerungen [SPS] entstand im Rahmen des Praktikums Produktionstechnik an der Hochschule Hamm Lippstadt. Grundgedanke war die Aggregation von ausschlaggebenden Kriterien zur Auswahl einer geeigneten Steuerungseinheit. Nicht nur im Praktikum welches ein Teil des Fach-Moduls Global Production Engineering ist, stehen angehende Ingenieure vor der Frage, welche Ressource setze sie ein, um eine gewünschtes Resultat zu erzeugen oder einen bestimmten Bereich zu erweitern, sondern auch im nachfolgenden Berufsalltag solcher frischen Absolventen. Der nachfolgende Artikel welcher von Pascal Siekmann verfasst wurde um verfügbare SPS-Systeme zu vergleichen unterliegt nicht dem Anspruch auf Vollständigkeit, sondern soll einen Überblick über die Marktführer und deren Systeme generieren.

Einleitung und Überblick über den Weltmarkt

Speicherprogrammierbare Steuerungssysteme sind nach wie vor die wichtigsten Elemente der Automatiesierungstechnik. Der Begriff SPS suggeriert viel weniger Leistungsfähigkeit als seit Jahren praktisch angeboten wird. SPS-Systeme beinhalten heute z.B. auch Panels zum Bedienen und Beobachten „Human Machine Interface“ [HMI], automatische Kommunikation mit übergeordneten" Prozessrechnern" Datenkommunikation in Netzen, schnelle geregelte Antriebe und komplexe Regelfunktionen sowie Applikationen von IndustriePC`s.

Die Programmierung solcher Systeme ist kostenintensiver als die Hardware selbst. Ursache dafür war bisher vor allem, dass genormte Programmiersprachen nur auf dem Papier existierten. Bis zu 70 Steuerungshersteller waren zeitweise am Markt aktiv und benutzten genauso viele „Dialekte“ der Programmiersprachen. Dazu kam der „Feldbuskrieg“ der achtziger und neunziger Jahre. Die Vielzahl der Sprachelemente – quasi ein „babylonisches Sprachgewirr“ - verhinderten Automatisierungslösungen mit Komponenten unterschiedlicher Hersteller, die hinsichtlich der Automatisierungs- und Kommunikationsstruktur hätten optimiert werden können.

[Zitat: Grundlagen der Automatisierungstechnik I: 3. Programmiersysteme Seite 3-1 Autor: Dr. Becker Fachzentrum für Automatisierungstechnik im BTZ Rohr-Kloster ]

Gerade durch solche eine Masse von herstellern ist es wichtig sich ein Überblick über die Marktführer zu erschaffen.

Denn nach dem Betreibswirtschaftlichen Punkt der Anschaffungskosten eines Systems und auch dem Punkt der Technischenanforderungen ist ein wesentlicher Faktor welches System wird bereits im Konzern eingesetz?

Somit kann eine spätere Vernetzung einwandfrei gewährleistet werden. Denn der einsatz von mehreren Herstellern in einer Produktionsanalage kann die Spätere Vernetzung gerade im zeitalter Industrie 4.0 nicht nur schwierig gestallten sondern komplett verhindern. Ebenfalls müsste Expertiese im bereich der Programmiersprachen von allen eingestzten Herstellern im Unternehemen angesiedelt sein, welches den Aufwand ebenfalls höher Betreibswirtschaftlich unrentabel gestallten kann.

Somit wird empfohlen sich daran zu orientieren welcher Hersteller im Komplett System der Wertschöpfungskette oder Produktionsanlage berteits angesiedelt ist.

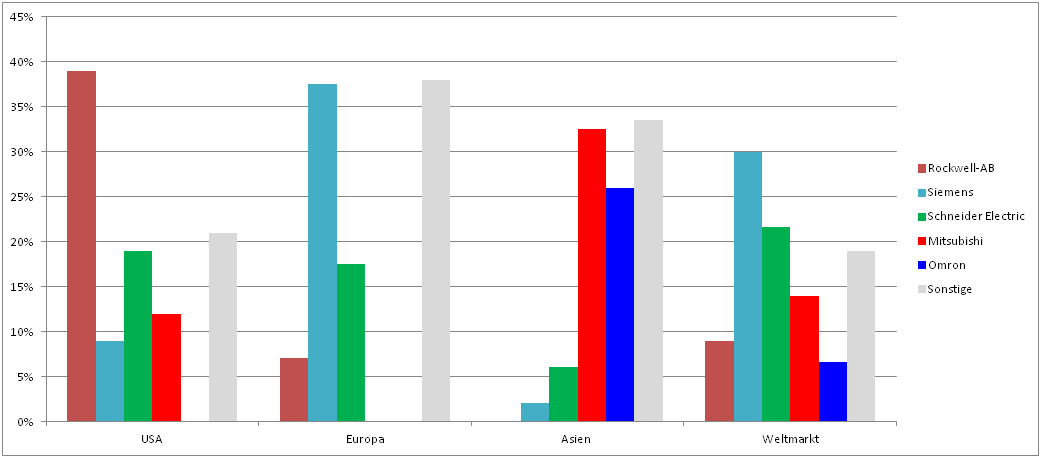

Das Automatisierungssystem Siemens Simatic S7 mit dem Programmiersystem Step7 darf sich hinsichtlich Verbreitung und Bekanntheitsgrad durchaus als Weltmarktführer bezeichnen was das nachfolgende Diagramm einer Marktübersicht von 2008 von den Hauptherstellern Speicherprogrammierbare Steuerungssysteme zeigt. Oftmals wird vom „Industriestandard S7“ gesprochen. Viele andere SPS-Systeme wurden am Markt mehr oder weniger verdrängt. [Zitat: Grundlagen der Automatisierungstechnik I: 3. Programmiersysteme Seite 3-1 Autor: Dr. Becker Fachzentrum für Automatisierungstechnik im BTZ Rohr-Kloster ]

[Quelle: https://www.inf.tu-dresden.de/content/institutes/iai/tis-neu/lehre/archiv/folien.ss_2008/Vortrag_Hubrich.pdf]

[Quelle: https://www.inf.tu-dresden.de/content/institutes/iai/tis-neu/lehre/archiv/folien.ss_2008/Vortrag_Hubrich.pdf]

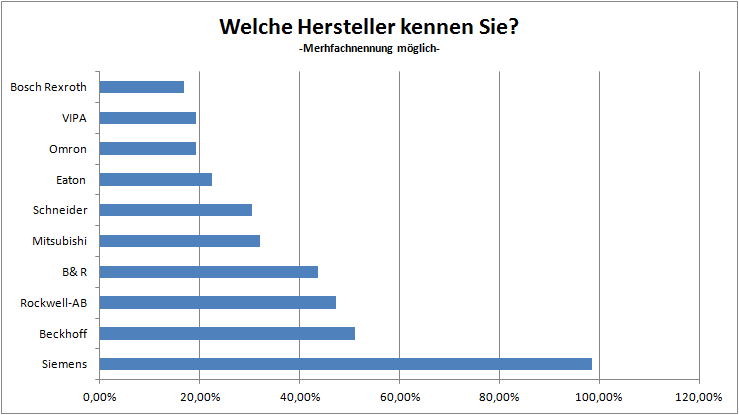

Betrachtet man nun eine neuere Umfrage bezogen auf den Bekanntheitsgrad SPS-Hersteller im deutschen Binnenmarkt aus einer Marktstudie von 2014 ergibt sich ein ähnliches bild seitens Simens.

Dennoch wird der Name Beckhoff an zweiter Stelle genannt. Dieses verdankt Beckhoff Automation dem Rasanten Frimen Wachstum welcher sich im zuge von 2008 von 280 Mio Euro Umsatz auf fast 620 Mio€ Umsatz (2016) mehr als verdoppelte.

[Quelle: http://www.marktstudien.org/pdf/ergebnisauszug_sps.pdf]

[Quelle: http://www.marktstudien.org/pdf/ergebnisauszug_sps.pdf]

Ebenfalls ist der bereich der Sonstigen Hersteller auch nicht außer acht zulassen, gerade wenn eine Kostengünstige alternative gesucht wird eine SPS ins unternhemen einzuführen, sozusagen beim Ersteinkauf.Einer solcher sonstigen hersteller gerade im Raum Ostwestphalen Lippe ist Phönix Contakt.

Um nun einige Hersteller zu vergleichen, orientieren wir uns an den Oben genannten PLatz hirschen aber auch an solchen wie "Phönix Contakt".

Übersicht über den Vergleich

Hersteller im Vergleich:

- SIMENS AG

- Mitsubishi Electric Europe B. V.

- Beckhoff Automation GmbH & Co. KG

- PHOENIX CONTACT Deutschland GmbH

Atribute des Vergleich:

- Grundsätzlicher Aufbau

- Kosten

- Programmiersprachen

- Einfachheit im Einrichten un Betrieb sowie Programmierung

- Erweiterbarkeit der Steuerungseinheit

- Vor und Nachteile

Grundsätzlicher Aufbau

SIMENS AG SPS

Grundlegend muss man zu beginn sagen das es viele verschiedene Varianten einer SPS von jedem Hersteller gibt. Somit können nur allgemeine Informationen angegeben und verglichen werden.

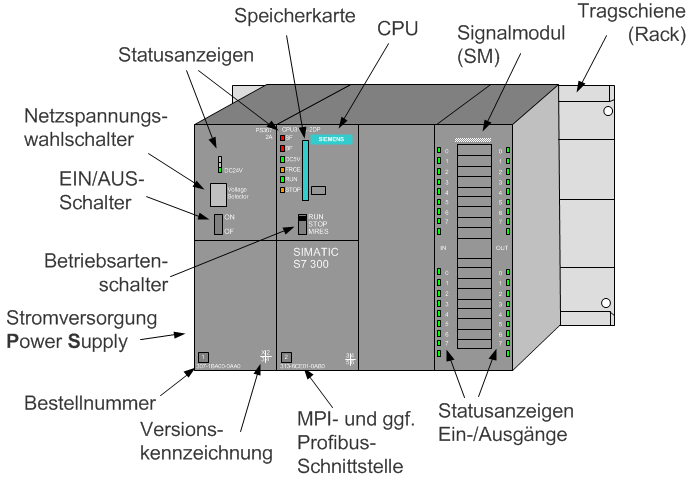

Die SIEMENS SPS funktioniert nach einem Erweiterbaren Konzept welches Abhängig von der Serie ist. Von Links nach recht wie in der Grafik beschrieben befinden sich Stromversorgung welche das System mit Energy versorgt, nachfolgend durch ein Stecksystem verbunden die Central Processing Unit[CPU], Anschließend folgen je nach Asuführung INput/Output[I/O] Module welche sowol digital als auch Analoge signale verarbeiten können. Das System an sich ist um viele solcher Siganverabreitungsgruppen erweiterbar. RS232 Schnittstellen, Feldbusmodule oder ganz speziell genaue Zeitmess einheiten können an das System durch hinzufügen auf der Trägerschienen und anschließendes verbinden erweitert werden.

Mitsubishi SPS

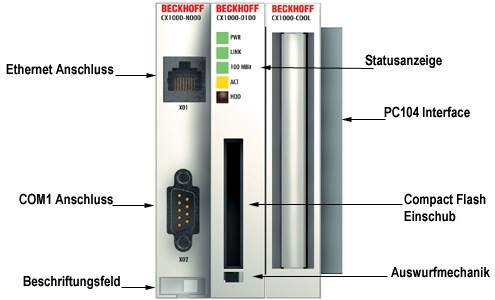

Beckhoff SPS

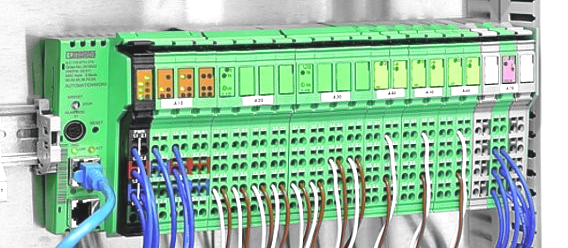

Phönix CONTACT SPS

Programmiersprachen

SPS Programmiersprachen

Die Programmiersprache von SPS-Geräten wird in der Norm IEC 61131-3 festgelegt.

Diese bestehen aus:

- AWL – Anweisungsliste

- KOP – Kontaktplan

- FBS – Funktionsbausteinsprache

- AS – Ablaufsprache

- ST - Strukturierter Text

Diese werden von den Softwarepaketen der Hersteller meist vollständig bedient. Eine nicht definierte Sprache der Norm stellt CFC – Signalflussplan dar, welche durch ihre Verbreitung als "de facto Norm" gezählt werden kann.

Siemens Programmieroberfläche: Step 7

- FBS -Funktionsbausteinsprache

- KOP – Kontaktplan

- AWL – Anweisungsliste

- S7 SCL (angelehnt an ST - Strukturierter Text)

- S7 Graph (angelehnt an AS - Ablaufsprache)

- S7 HiGraph (grafische Programmierung)

- S7 CFC (Signalflussplan)

Mitsubishi Programmieroberfläche: MELSEC

- FBS – Funktionsbausteinsprache

- KOP – Kontaktplan

- AWL – Anweisungsliste

- AS – Ablaufsprache

- ST - Strukturierter Text

Beckoff Programmieroberfläche: TwinCat

- FBS – Funktionsbausteinsprache

- KOP – Kontaktplan

- AWL – Anweisungsliste

- AS – Ablaufsprache

- ST - Strukturierter Text

- CFC - Continuous Function Chart

Phoenix Contact Programmieroberfläche: PC Worx

- FBS – Funktionsbausteinsprache

- KOP – Kontaktplan

- AWL – Anweisungsliste

- AS – Ablaufsprache

- ST - Strukturierter Text