Baukasten Automatisierung

Einleitung

Das Projekt Baukasten Automatisierung ist ein im Rahmen des Projektes 3-D-Bearbeitungsmaschine (Projekt des Schwerpunkts GPE im Studiengang MTR) entstandenes Nebenprojekt. Es wurde von Raphael Blessau und Jan Völlmecke im Wintersemester 2016/2017 begonnen.

Aufgabenstellung

Das Ziel des Projekts ist es, einen Baukasten mit vielen verschiedenen Bauteilen, wie bspw. Linearantriebe und Sensoren, zu erstellen, um damit kleinere automatisierte Vorgänge aufbauen zu können.

Dazu sollen folgende Aufgaben erfüllt werden:

- Konzeption eines Baukastens mit

- Aktoren

- Sensoren

- Ansteuerung

- Profilen und Verbinderteilen

- Einsetzbar für

- Beispiel Produktionsschritt

- variable Aufgaben

- Angebote einholen

- Beschaffung bis 12.000€

In der folgenden Datei befindet sich die an Hand dieser Aufgabenstellung erstellte Aufgabenliste für die Praktikumstermine, welche entsprechend den Rahmenbedingungen des Praktikums angepasst wurde. In der Liste sind neben den erledigten Aufgaben auch Aufgaben enthalten, welche in den Folgesemestern erledigt werden sollten.

(Aufgabenliste einfügen)

Bauteile

Konzept des Baukastens

Das Konzept bzw. das Ziel des "Baukasten Automatisierung" ist es, eine Grundlage an verschiedenen Grundkomponenten und Bauteilen zu beinhalten, mit denen schließlich verschiedene Montage- und Handhabungsaufgaben automatisiert bzw. teilautomatisiert gelöst werden können. Diese Lösungen sollen bspw. während eines Praktikums von den Studierenden erarbeitet und aufgebaut werden. Im Vordergrund des Projektes steht am Anfang, dass die Grundkomponenten, wie Greifer, Antriebe, Förderbänder etc. bestellt werden. Auf Grundlage dieser Bauteile sollen schlussendlich die Aufgaben entworfen und gelöst werden.

Das Projekt "Baukasten Automatisierung" könnte bspw. im Praktikum im Rahmen des Fachs Montage- und Handhabungstechnik genutzt werden.

Um den Baukasten möglichst flexibel zu halten, wurden viele Einzelteile oder auseinandernehmbare Module bestellt. Außerdem sollen die Bauteile auf einem fahrbaren Tisch montiert werden, damit die aufgebauten Beispiele auch Raumwechsel unproblematisch überstehen. Damit auch mehrere kleine Beispielaufgaben parallel aufgebaut werden können, wurde ein großer Tisch gewählt (s. Abb. 1).

Im Rahmen der Konzepterstellung wurde auch eine Anforderungsliste erstellt. Diese finden Sie in der folgenden Datei.

(Datei einfügen)

(Kurze Erklärung der Anforderungsliste)

Realisierbare Funktionen

Zu Beginn des Praktikums haben wir uns darüber Gedanken gemacht, was für automatisierte Montage- bzw. Handhabungsaufgaben mit dem Baukasten ermöglicht werden sollen. Dabei sind wir zu den folgenden sechs groben Aufgaben gelangt:

- Montagearbeiten (auf-, in-, aneinander Fügen)

- Gezielte Lagerentnahme

- Teileförderung (Band, Greifer, Rutschen)

- Teileausrichtung

- Teilesortierung (Größe, Farbe, Form, z.B. Lego)

- Abpackanlage

Auf Basis dieser Überlegungen folgte die Konzeption unserer Beispielaufgabe. Unsere Beispielaufgabe sieht vor, einen Schraubvorgang zu automatisieren. Gemeint ist das Bestücken einer Schraube mit Unterlegscheibe und Mutter und dem anschließenden Transport inklusive Lagerung.

Beispielaufgaben

Im Rahmen des Praktikums wurde neben der ursprünglich geplanten Beispielaufgabe noch eine zweite, nicht so komplexe Aufgabe entworfen, um eine grundlegende Form der Bewegung bzw. Automatisierung auszutesten. Es entstand die Idee das Modul PicAlfa in Betrieb zu nehmen und mit Hilfe des Moduls ein Bauteil von einer Stelle A zu einer anderen Stelle B zu transportieren. Dies klingt zunächst ziemlich simpel, bildet aber die Grundlage für diverse komplexere Automatisierungsprozesse wie der vorher überlegte Schraubvorgang.

Beispiel Modul PicAlfa

Das Beispiel Modul PicAlfa ist schon ein wenig detaillierter geplant worden, so gibt es eine exakte Skizze und einen exakten Ablauf des automatisierten Prozesses. (Bild von PicAlfa, "Programmablaufplan" einfügen)

Beispiel Schraubvorgang

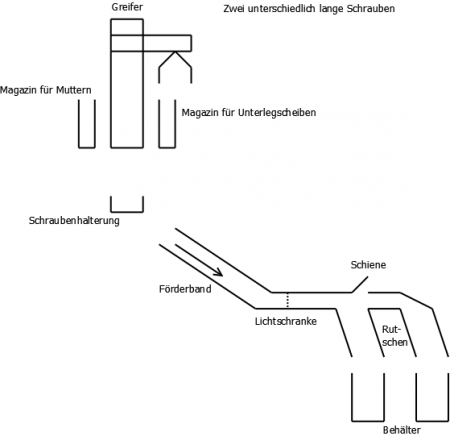

Das Konzept für den automatisierten Schraubvorgang mit Sortierfunktion ist in diesem Praktikum nicht über eine Skizze (Abb. 3) hinausgekommen.

Abbildung 3 zeigt eine etwas komplexere Montageaufgabe, welche automatisiert durchgeführt werden soll. Im Grundsatz geht es darum, dass zwei unterschiedlich lange Schrauben, jeweils mit einer Unterlegscheibe und einer Mutter bestückt werden und abschließend nach Länge sortiert in Behälter gegeben werden. Um dies durchzuführen werden ein Greifer, ein Fließband, zwei Rutschen, zwei Behälter, eine Lichtschranke, zwei Magazine, eine Schiene und eine Ablage benötigt.

Die Schraube soll zunächst händisch auf die Ablage gelegt werden. Hinter der Ablage befindet sich der Greifer, in dessen Reichweite sich ein Magazin für die Muttern und eines für die Unterlegscheibe befindet. Nachdem eine Schraube in die Ablage gestellt wurde, muss ein Startbefehl erfolgen. Dann soll der Roboter zunächst eine Unterlegscheibe greifen und auf der Schraube platzieren und dann dasselbe mit einer Mutter tun. Danach nimmt der Greifer die Schraube und legt sie auf das Fließband. Auf der Mitte der Strecke des Fließbands befindet sich eine Lichtschranke auf einer Höhe, dass die Schreibe die Lichtschranke durchbricht. Anhand der Dauer der Unterbrechung der Lichtschranke, kann dann die Schraube in die passende Box sortiert werden. Dafür wird entweder die Schiene umklappen um die Schraube auf die erste Rutsche zu lenken, oder die Schraube wandert am Ende des Fließbands auf die zweite Rutsche. Unter den Rutschen steht eine Box bereit.

Liste der Hersteller

| Firma | Homepage |

|---|---|

| SMT Montagetechnik | http://www.smt-montagetechnik.de |

| Motedis | http://www.motedis.com |

| Bosch Rexroth | http://www.boschrexroth.com |

| Festo | http://www.festo.com |

| Festo Didactic | http://www.festo-didactic.com |

| Gecko Drive | http://www.geckodrive.com |

| isel | http://www.isel.com |

| igus | http://www.igus.de |

| ipf electronic | http://www.ipf-electronic.de |

Hürden/Herausforderungen

Während des Projektes gab es einige Hürden und Herausforderungen. Diese werden im folgenden dargestellt, um anderen Gruppen die Möglichkeit zu geben, bereits aufgetretene Probleme zu umgehen.

1. Das Budget: Zunächst klang das Budget mit 12000€ als ziemlich hoch und vor allem ausreichend angesetzt. Es zeigte sich jedoch, dass Bauteile, wie sie hier gefordert waren, sehr schnell, sehr viel Geld benötigen. Dadurch wurde das Budget leider überschritten. Es sollten nun aber auch genügend Teile vorhanden sein, um einige Aufbauten zu konstruieren.

2. Zeitdruck bei der Bestellung: Dadurch, dass das Budget noch im Kalenderjahr 2016 vollständig aufgebraucht werden musste, fehlte uns die Zeit, zunächst einmal Teile für eine bestimmte Beispielaufgabe zu bestellen. Wir mussten somit abwägen, was für Bauteile allgemein sinnvoll für solch einen Baukasten sein könnten und diese wurden dann bestellt. Aufgrund des Zeitdrucks und der Lieferzeit der Bauteile folgte, dass uns die Zeit fehlte, eine Beispielaufgabe vollständig durchzuplanen und auszuprobieren. Es findet sich also in diesem Wiki lediglich eine theoretische Beschreibung und Darstellung unserer Beispielaufgabe.

3. Kompatibilität der Bauteile: Aufgrund der Vielzahl verschiedener elektrischer und pneumatischer Bauteile auf dem Markt, haben wir uns bei zwei Bauteilen für fertige Module entschieden. Da aber auch die Bauteile der Module einzeln genutzt werden sollten, wollten wir für die Module eine Demontage- bzw. Montageanleitung schreiben, damit sie immer in ihren Ursprungszustand zurück gebracht werden können. Dies nahm einiges an Zeit in Anspruch, wodurch die Umsetzung einer Beispielaufgabe hinten angestellt werden musste. Weiterhin konnten nur wenige elektronische Einzelbauteile bestellt werden, da die Lieferzeiten der Bauteile, welche damit angesteuert werden sollten, sehr hoch war. Ohne das überprüfen der Anschlüsse an dem anzusteuernden Bauteil war es nicht sinnvoll elektronische Bauteile/Ansteuerungen zu bestellen. Daraus resultiert, dass es uns nicht möglich war eine Beispielaufgabe vollständig aufzubauen.

Diese 3 Aspekte waren unsere größten Herausforderungen und Hürden. Ebenfalls zu beachten ist, dass die Bauteilliste des Baukasten selbst niemals vollständig sein wird. Es werden immer Teile fehlen, welche dann bestellt und in die Liste eingepflegt werden müssen. Außerdem ist zu beachten, dass der Kontakt mit den Herstellern immer einiges an Zeit in Anspruch nehmen wird, wenn eine Bestellung getätigt werden soll. Dies ist unbedingt einzuplanen.

Zusammenfassung

Das Projekt besitzt nun einen großen Teil an Grundkomponenten, welche in der Bautteilliste aufgeführt sind. Weiterhin gibt es einige Ideen an Aufgaben, welche mit dem Baukasten umsetzbar sein sollen. Diese sind unter realisierbare Funktionen aufgelistet. Weiterhin wurde der Tisch mit Rollen versehen, um ihn flexibel zu machen. Die Bauteile befinden sich im Praktikumsraum, in einem ausschließlich für den Baukasten vorgesehenen Schrank. Dieser ist beschriftet. Ebenso sind die Aufbewahrungsboxen beschriftet, sodass man von außen weiß, welche Bauteile in welcher Box sind.

Das Bild zeigt, den Tisch mit allen zu dem Zeitpunkt gelieferten Bauteilen. (Vllt Bild vom Schrank?)

Die Datenblätter der Bauteile und sonstige Dateien, die während des Projektes entstanden sind, befinden sich im SVN der HSHL.

Ausblick

Für den weiteren Verlauf des Projektes sind mehrere Aspekte zu beachten und zu vervollständigen.

1. Entwerfen und Aufbauen einer Beispielaufgabe der Montage- und Handhabungstechnik, auf Basis der vorhandenen Bauteile und möglicher ergänzender Bauteile. Als Orientierungshilfe dienen, die Überlegungen, welche Funktionen zu realisieren sind. Außerdem kann sich an den Beispielaufgaben orientiert werden.

2. Ergänzung der Bauteile, um fehlende Elemente, wie bspw. weiterer Ansteuerungstechnik, Sensoren oder andere Kleinteile. Stetige Weiterentwicklung der Bauteilstückliste

3. Finale Inbetriebnahme der beiden Module (Band, PicAlfa).

4. Entwerfen verschiedener Aufgabenstellungen anhand der vorhandenen Bauteile. Dabei sollten Skizzen und Lösungen vorhanden sein, um zu zeigen, dass der Baukasten die Aufgabe lösen kann.

Außerdem möchten wir noch einen abschließenden Hinweis geben. Wenn zusammengebaute Module, wie bspw. das PicAlfa, auseinander genommen wird, schreibt währenddessen eine Demontageanleitung, mit deren Hilfe das Modul wieder funktionsfähig zusammengesetzt werden kann. Dies sollte auch beim entwerfen von Aufgaben beachtet werden, damit Folgegruppen auf die Erkenntnisse zugreifen können und funktionierende Aufbauten rekonstruiert werden können.

Quellen

- ↑ http://www.isel.de Zugriff am 09.01.2017

Autoren: (Raphael Blessau, Jan Völlmecke) 09.11.16

Zurück zur Projektseite 3-D-Bearbeitungsmaschine (Projekt des Schwerpunkts GPE im Studiengang MTR).