Ansteuerung einer Schrittmotorachse mit SPS und HMI: Unterschied zwischen den Versionen

| Zeile 52: | Zeile 52: | ||

=== Konfiguration im TIA-Portal === | === Konfiguration im TIA-Portal === | ||

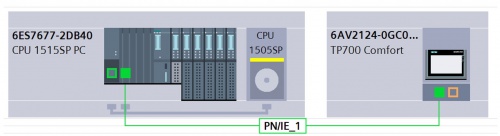

[[Datei:TIA Sps.jpg|mini|500px|Geräteansicht im TIA-Portal (SPS und HMI)]] | [[Datei:TIA Sps.jpg|mini|500px|Geräteansicht im TIA-Portal (SPS und HMI)]] | ||

Alle verbauten Komponenten müssen im TIA-Portal korrekt ausgewählt und konfiguriert werden. Dies ist entsprechende der Hardware-Liste geschehen. | |||

=== Programmierung === | === Programmierung === | ||

Version vom 8. Januar 2021, 11:18 Uhr

Autor: Matthias Stork, Lukas Kriete

Einleitung

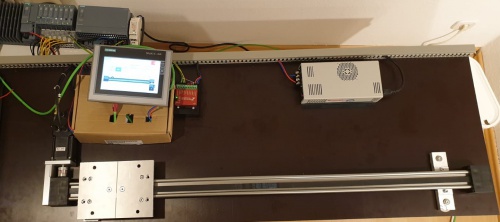

Im Rahmen des Praktikums „Produktionstechnik“ im Studiengang Mechatronik mit dem Schwerpunkt „Global Production Engineering“ soll ein Projekt der praktischen Automatisierungstechnik mit Hilfe einer Speicherprogrammierbaren Steuerung (SPS)-Anlage realisiert werden. Konkret befasst sich dieses Projekt mit einer Schrittmotorachse, welche von einer Siemens Simatic SPS in Kombination eines HMI angesteuert wird.

Vorgehensweise nach V-Modell

Anforderungsdefinition

Die Anforderungsdefinition legt verbindliche Anforderungen an ein zu entwickelndes System dar. Zu Projektbeginn wurde ein von zwei Personen gut transportierbarer Aufbau, welcher sowohl eine digitale, als auch eine analoge Bedienbarkeit ermöglichen soll, festgelegt. Eine Einkaufsliste zur Bestellung der benötigten Materialien wurde der Anforderungsdefinition entsprechend erstellt.

Systementwurf

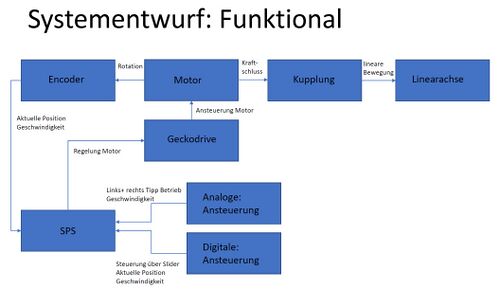

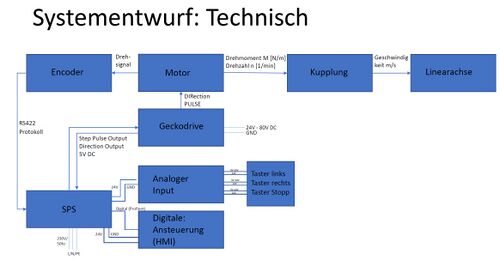

Die Systementwürfe (funktional und technisch) beinhalten die detaillierten Spezifikationen der im Projekt verwendeten Bauteile und Schnittstellen.

Funktionaler Systementwurf

Der funktionale Systementwurf gibt Aufschluss über die Verbindungen der jeweiligen Komponenten. Hierbei steht die Funktionsweise im Fokus.

Technischer Systementwurf

Der technische Systementwurf gibt Aufschluss über die Daten und Signale, welche die Systemkomponenten benötigen bzw. genieren, empfangen oder aussenden.

Komponentenspezifikation

Die Schnittstellen, Aufgaben und Spezifikationen der ausgewählten Bauteile werden in der Komponentenspezifikation beschrieben. In diesem Projekt wurden folgende Komponenten verbaut und genutzt:

Hardware:

- SIEMENS Hutschiene

- SPS-Netzteil: SIMATIC ET 200SP

- Speicherprogrammierbare Steuerung: SIMATIC CPU 1515SP PC2 6ES7677-2DB40-0AA0

- Mensch-Maschinen Schnittstelle: Siemens SIMATIC HMI Comfort Panel 6AV2-124-0GC01-0AX0

- Kommunikationsmodul SIMATIC CP340

- Analoges Eingangsmodul

- Analoges Ausgangsmodul

- Digitales Eingangsmodul

- Digitales Ausgangsmodul

- Schrittmotortreiber GeckoDrive G201x

- Netzteil für den GeckDrive: Tisch- und Wand-Festspannungsgeräte Serie PS-500 (PS 524-05 R)

- Schrittmotor Igus NEMA 23 MOT-AN-S-060-020-056-L-D-AAAD

- Widerstände 1,2 kOhm um die Eingänge des GeckoDrive mit den Ausgängen der SPS beschalten zu können

- Mean Well DR-15-5 Hutschienen-Netzteil (DIN-Rail) 5 V/DC 2.4 A 12 W 1

Software:

- SIEMENS Totally Integrated Automation Portal (TIA-Portal)

- Simatic Software Pack: PLC F+HMI

Sammelordner Datenblätter

Entwicklung

Konfiguration im TIA-Portal

Alle verbauten Komponenten müssen im TIA-Portal korrekt ausgewählt und konfiguriert werden. Dies ist entsprechende der Hardware-Liste geschehen.

Programmierung

Komponententest

Um die verbauten Komponenten zu testen, wurde zunächst eine Sichtprüfung der Anlage durchgeführt. Die richtige Auswahl der Betriebsmittel und Sicherheitseinrichtungen und der Schutz gegen direktes Berühren wurden überprüft. Da ein Not Aus zu diesem Zeitpunkt nicht vorhanden war, konnte dieser nicht getestet werden. Im Anschluss wurden die ausgegebenen Spannungen der verschiedenen Netzteile mit Hilfe eine Spannungsmessgeräts überprüft.

Der GeckoDrive wird über ein externes Netzteil mit 24V versorgt, der Encoder mit 5V.

Mit Hilfe eines Oszilloskops wurde der Spannungsverlauf des Schrittmotors und des Encoders überprüft. Beide lieferten die erwarteten Rechtecksignale.

Ein einfaches SPS-Programm, welches ein Drehrichtungssignal (Direction) und ein Schrittsignal (Step) an den GeckoDrive übermittelte, diente zur Überprüfung der korrekten Funktion des Schrittmotors. Die Bremse des Motors wurde zunächst durch den Direktanschluss an das 24V Netzteil danach durch Beschaltung über einen digitalen Ausgang der SPS auf Funktion geprüft. Die Bremse stoppt den Motor sobald keine Spannung anliegt. Der Signalverlauf wurde mittels der Beobachtungsfunktion des TIA-Portals überwacht.

Integrationstest

Bedienungsanleitung

Der Benutzer bedient die Anlage ausschließlich über das Interface des HMI. Die dargestellte Schrittmotorachse wird in Echtzeit aktualisiert und zeigt somit immer die aktuelle Position des Schlittens an.

- Der Benutzer trägt die aktuelle Position des Schlittens in das entsprechende Feld im Interface ein. Die Achse ist nun einsatzbereit.

- Die gewünschte Endposition des Schlittens kann nun eingetragen werden oder mit Hilfe der [+] [-] Schaltflächen in 5cm-Schritten eingestellt werden.

- Nach Eingabe der Soll-Position muss nun die Fahrtrichtung durch Druck auf die Schaltfläche [Links] oder [Rechts] ausgewählt werden.

- Die Schaltfläche [Stop] hält den Motor umgehend an und muss zum Deaktivieren erneut gedrückt werden.

Sollte die eingegebene Endposition das Achsenlimit von 0 bzw. 100cm unter- oder überschreiten, verfährt der Schlitten bis zur maximal möglichen Position und stoppt dort automatisch. Wird eine Soll-Position von 0cm eingegeben, fährt der Motor im Handbetrieb, d.h. solange die Richtungstaste gedrückt ist, verfährt der Motor.

Fazit

Lessons Learned

- Bearbeitung eines Projekts nach Vorgabe des V-Modells

- Dimensionierung und Verdrahtung von Komponenten nach Datenblattvorgabe

- Inbetriebnahme und Programmierung einer Speicherprogrammierbaren Steuerung von Siemens

- Dokumentation eines umfangreichen Projekts

Blick in die Zukunft

Da der Großteil der bestellten Komponenten nicht rechtzeitig geliefert worden ist, fehlt dem Projekt die analoge Ansteuerung. Diese könnte in der Zukunft implementiert werden, wodurch auch die Limitation der SPS in Bezug auf die Verfahrgeschwindigkeit des Motos umgangen werden könnte. Über den GeckoDrive soll laut Datenblatt eine Einstellbarkeit der Geschwindigkeit durch Anschluss eines Potentiometers möglich sein. Neben dem Handbetrieb und Geschwindigkeitsregelung des Motors kann auf dem analogen Bedienelement der Not-Aus untergebracht werden.

Eine Halterung für die SPS und das HMI würden sowohl die Handhabung als auch den Transport der Anlage deutlich vereinfachen.

Quellen

→ zurück zur Übersicht: Praktikum Produktionstechnik