2D-Styroporschneidewerkzeug für 3D-CNC-Bearbeitungsmaschine: Unterschied zwischen den Versionen

| Zeile 74: | Zeile 74: | ||

[[Datei:Funktionaler_Systementwurf_2DStyroposchneider.PNG|800px|thumb|none| '''''Abb.4''' Funktionaler Systementwurf Styroporschneider]] | [[Datei:Funktionaler_Systementwurf_2DStyroposchneider.PNG|800px|thumb|none| '''''Abb.4''' Funktionaler Systementwurf Styroporschneider]] | ||

'''SVN-Download:''' [https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/3D_Bearbeitungsmaschine/2D_Styroporschneider/02_Funktionaler_Systementwurf/Loesungsneutrale_Funktionsstruktur.pptx Funktionaler Systementwurf] | |||

== Komponentenspezifikation == | == Komponentenspezifikation == | ||

Version vom 17. Januar 2020, 16:05 Uhr

Autor: Kevin Kuhrt

Betreuer: Prof. Dr.-Ing. Göbel

→ zurück zur Übersicht: 3-D-Bearbeitungsmaschine (Projekt des Schwerpunkts GPE im Studiengang MTR)

Einleitung

Im Rahmen des Studiengangs Mechatronik an der Hochschule Hamm-Lippstadt wird im 7. Fachsemester das Praktikum Produktionstechnik belegt. Dieses Praktikum ist Teil des gewählten Schwerpunkt Global Production Engineering. Die Praktikumsaufgabe ist Teil des Hauptprojektes „Aufbau einer 3-D-Bearbeitungsmaschine“ Im folgenden Artikel wird das Teilprojekt Schritt für Schritt erläutert, sodass der Leser einen Einblick in das Projekt bekommt und auch selbst unter Anleitung dieses Artikels ein solches Schneidwerkzeug herstellen kann. Des Weiteren soll dieser Artikel als Grundlage für weitere Projekte und Entwicklungen im Bezug auf das Schneiden von Styropor durch das 2D-Styroporschneidwerkzeug dienen. Das Thema wurde im Wintersemester 2019/2020 erstmalig von Kevin Kuhrt bearbeitet.

Aufgabenstellung

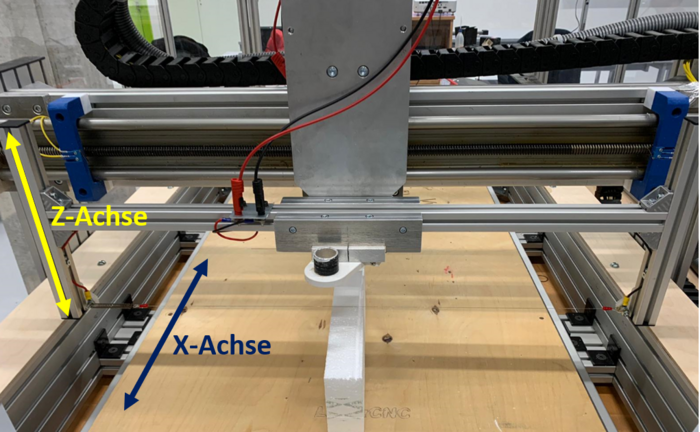

Im Rahmen dieses Teilpraktikums war die Aufgabe, ein 2D-Styroporwerkzeug (Abb.1[1]) für die 3D-CNC-Bearbeitungsmaschine zu konstruieren und herzustellen.Hierzu sollte eine austauschbare Aufnahme konzeptioniert werden, sowie eine Möglichkeit zum Schneiden von Styropor entwicket und umgesetzt werden. Das Projekt umfasste sowohl die Konzeptionierung und Konstruktion als auch die Inbetriebnahme und den abschließenden Komponententest und lässt sich in folgende Unterthemen gliedern:

• Konstruktion und Aufbau

- Konstruktion Aufnahme und Halterung Styroporschneider

- Erstellen technischer Zeichnungen für die Fertigung der benötigen Bauteile

- Bearbeitung und Fertigstellung der Bauteile

- Hardwareaufbau des Styroporschneiders

• Funktion und Test

- Konzeptionierung einer Möglichkeit zum Schneiden von Styropor

- Umsetzung und Durchführung der Konzeptionierung

- Herausfinden der richtigen Bearbeitungsparameter

- Funktion- und Komponententest

• Dokumentation

- Dokumentation des Projektfortschritts in SVN nach dem V-Modell (Anforderungsliste, Funktionaler Systementwurf, etc.)

- HSHL-Wiki-Eintrag erstellen

Projektbeschreibung nach dem V-Modell

Projektanforderungen

Zu Beginn des Projektes mussten zunächst erst einmal die Anforderungen an das Projekt unter der Berücksichtigung der Aufgabe "Konzeptionierug und Umsetzung eines 2D-Styroporwerkzeug für die 3D-CNC-Bearbeitungsmaschine definiert werden. Hierzu wurde sich in das Thema eingearbeitet und erste Gedanken zur möglichen Umsetzung gemacht. Nachdem mit Herrn Prof. Dr. Göbel Rücksprache gehalten wurde, stellten sich folgende Projektanforderungen heraus:

• Aufbau / Geometrie

- Symmetrischer Aufbau der Halterung unter Berücksichtigung des maximalen Arbeitsbereiches

- Ein- und ausbaubare Halterung

- Verdrehschutz der Halterung

- einfach und kostengünstig

• Funktion

- Schneidwerkzeug zum gleichmäßigen schneiden von Styropor (2 Achsen)

- Überwachung und Kontrollierung Schneidwerkzeug

• Schnittstellen

- Ansteuerung Schneidwerkzeug durch CNC-Fräse (Kommunikation)

- Spannungsversorgung Schneidwerkzeug

SVN-Download: Anforderungsdefinition

Technischer Systementwurf

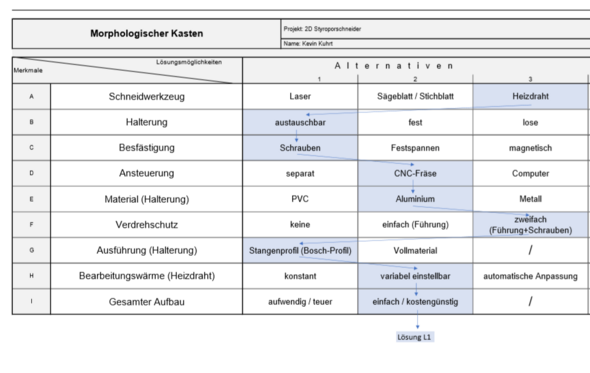

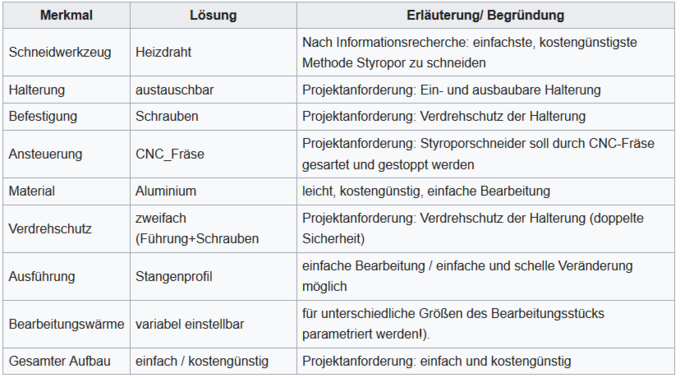

Nachdem die Projektanforderungen definiert worden sind, konnte mit dem technischen Systementwurf begonnen werden. Dieser wurde in diesem Projet durch einen morphologischen Kasten umgesetzt und sollte dabei helfen die Lösungsstrategie zu erörtern. In Abbildung 2[2] ist dieser Morphologische Kasten zu sehen. Dort sind auf der linken Seite die unterschiedlichen Merkmale/Kategorien wie z.B. Schneidwerkzeug,Halterung,Besfästigung etc. zusehen. Auf der rechten Seite passend dazu die diversen Lösungsmöglichkeiten. Unter Berücksichtigung und Beachtung der Projektanforderungen wurde dann eine gute, einfache und kostengünstige Lösungsidee ausgewählt (siehe Abb. 3[3])

|

|

SVN-Download: Morphologischer Kasten

Funktionaler Systementwurf

Im nächsten Schritt wurde aus der ermittelten Lösung in einem Funktionalen Sytstementwurf eine Funktion des 2D-Styroporschneiders beschrieben. Diese Funktionsübersicht wurde mittels dem in Abbildung 4[4] zusehende Schaubild veranschaulicht. Dieses Schaubild beschreibt die lösungsneutralen Funktionen des 2D-Styroporschneiders von der Grundfunktion, dem Schneiden von Styropor, bis hin zum Maschinensignal die Halterung in x- oder z-Richtung zu verfahren.

Datei:Funktionaler Systementwurf 2DStyroposchneider.PNG

SVN-Download: Funktionaler Systementwurf

Komponentenspezifikation

Im letzten Vorbereitung Schritt wurde sich mit den Einzelkomponenten beschäftigt. Hierzu wurden zunächst die vorhandenen Komponenten ermittelt und ausgemessen. Hierzu wurde, wie in Abbildung 5[5] zu sehen, die Aufnahme der CNC-Fräse ausgemessen und nachgezeichnet um später die Aufnahme für den 2D Styroporschneider passend auf die Aufnahme zu konstruieren. Des Weiteren wurde der maximale Arbeitsbereich ausgemessen, welcher für die Bearbeitung des Styroporschneiders möglich ist. Dieser hat die Abmaße 900x1100x260 mm: Somit waren die Gegebenheiten und Voraussetzungen ermittelt und es konnte eine Liste mit allen zu benötigten Bauteilen und Komponenten erstellt werden.

Anmerkung: Diese Komponentenliste wurde während der Entwicklung angefertigt und bearbeitet, da sich einzelne Komponenten erst im späteren Verlauf als Notwendig herausstellten

Folgende Komponenten mussten besorgt / bestellt werden:

| Pos. | Beschreibung | Anzahl | Datenblatt/Link |

|---|---|---|---|

| 1 | Regelbares Netzgerät LN-3003 (QUATPOWER) | 1 | Datenblatt |

| 2 | Laborbuchse (Schwarz/Rot) BIL20 (Hirschmann) | 2 | Datenblatt |

| 3 | Isolierte Quetschkabelschuhe 0,1 – 6mm^2 (Klauke) | 6 | Datenblatt |

| 4 | Heizdraht/Schneiddraht d=0,40mm (Kanthal D) | 1 | Link |

| 5 | Messleitung MLB 100/1 Schwarz/Rot (Hirschmann) | 2 | Datenblatt |

| 6 | Bosch Rexroth Strebenprofil 30x30/2000mm - Art.-Nr.: 3842990720 | 1 | Link |

| 7 | Bosch Rexroth Winkel 30x30 - Art.-Nr.: 3842523525 | 4 | Link |

| 8 | Bosch Rexroth Nutenstein 8, M5 gefedert - Art.-Nr.: 3842529295 | 16 | Link |

| 9 | Bosch Rexroth Abdeckkappe 30x30 - Art.-Nr.: 3842548745 | 4 | Link |

| 10 | Zylinderkopfschraube M5x12 - Art.-Nr. 00850512 | 16 | Link |

| 11 | Zylinderkopfschraube M6x50 - Art.-Nr. 0084650 | 4 | Link |

| 12 | Sechskantschraube M5x20 - Art.-Nr. 0057520 | 2 | Link |

| 13 | Sechskantmutter M5 - Art.-Nr. 03175 | 4 | Link |

| 14 | Aluminium Vollmaterial 200x80x50 mm | 1 | aus Bestand |

| 15 | 2 mm Blech 50x50 mm | 1 | aus Bestand |

| 16 | Kunststoffplättchen 50x50 mm | 2 | aus Bestand |

| 17 | Feder | 1 | aus Bestand |

Entwicklung

Konstruktion Rahmen und Aufnahme

Nachdem die Planungs- und Ideenfindungsphase abgeschlossen war, konnte auf Grundlage der ermittelten Informationen und Anforderungen mit der eigentlichen Konstruktion und Entwicklung des 2D-Styroporschneiders begonnen werden. Hierzu wurde das 3D Zeichnungsprogramm SOLID works benutzt.

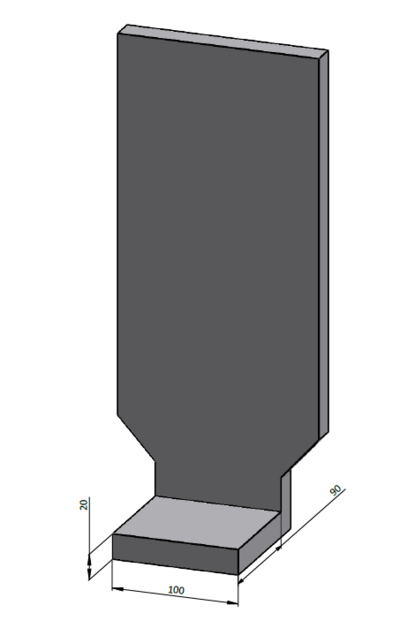

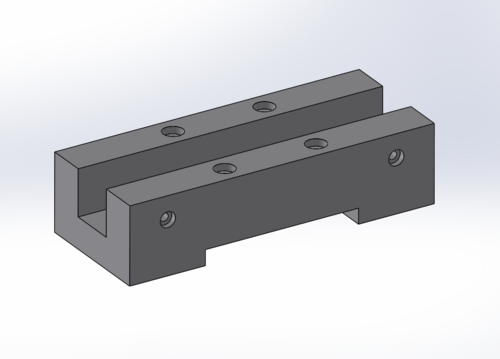

In Abbildung 6[6] sieht man den gezeichneten Aufnahmeblock für den 2D-Styroporschneider. Dieser ist aus Aluminium und eine Längsausfräsung auf der Unterseite. Diese soll den Verdrehschutz gewährleisten, indem die Halterung wie in Abbildung 9 zu sehen mit der CNC-Aufnahme "verkantet". Die vier Bohrungen auf dem Bauteil sorgen für die zweifache Absicherung des Verdrehschutzes und für den schnellen und einfachen Werkzeugwechsel. Die Längsfräsung im Block selbst dient für die spätere Fixierung des Rahmens und sorgt zugleich dafür, dass auch der Rahmen sich nicht Verdrehen lässt. Für die Verbindung der beiden Komponenten sorgen dann die zwei seitlichen Bohrungen. Nachdem die Konstruktion abgeschlossen war, wurde aus dem Bauteil eine technische Zeichnung erstellt und das Bauteil gefertigt.

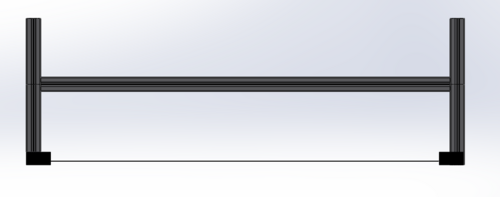

Im nächsten Schritt wurde dann passend zum Halterungsblock ein Rahmen aus Aluminiumprofil konstruiert (Abb. 7[7]). Dieser wurde unter Berücksichtigung des maximalen Arbeitsbereich gezeichnet und für die Veranschaulichung wurde symbolhaft ein "Heizdraht" mit eingezeichnet. Danach wurden die einzelnen Komponenten fertiggestellt und mittels Verbindungswinkeln zusammengebaut.

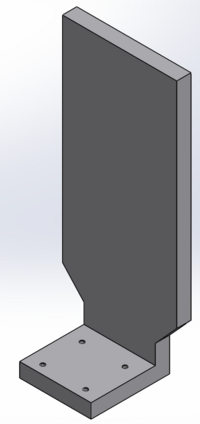

Nachdem die Halterung und der Rahmen konstruiert und gefertigt waren, musste noch die Aufnahme von der CNC-Fräse bearbeitet werden. Hierzu wurden, wie in Abbildung 8[8] zu sehen, vier Gewindebohrungen eingezeichnet und in die Aufnahme gebohrt. Diese besitzen die gleichen Abmaße wie die Bohrungen im Halterungsblock, sodass die beiden Komponenten miteinander verschraubt werden können.

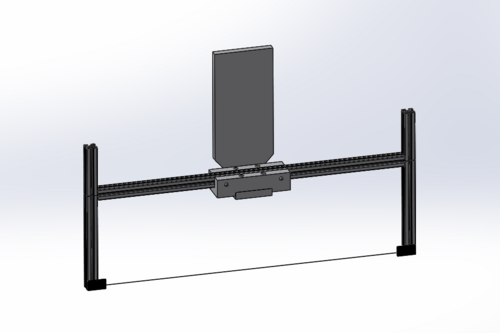

In Abbildung 9[9] sieht man, wie im letzten Schritt alle Komponenten in SOLID works zusammengefügt wurden um sicherzustellen, dass alle Komponenten mit den richtigen Maßen konstruiert worden sind. Nach einer finalen Kontrolle konnten alle Teile gefertigt werden und zusammengebaut werden.

Anmerkung: Folgende Fertigungszeichnungen sind Arbeitsergebnis des Teilprojektes:

| Halterung 2D-Styroporschneider | Media:Fertigungszeichnug_Halterung_2D-Styroporschneider.PDF |

| Rahmen und Heizdraht für 2D-Styroporschneider | Media:Fertigungszeichnung_Rahmen_Heizdraht_2D-Styroporschneider.PDF |

| Aufnahme CNC-Fräse inkl. Bohrungen | Media:Bemaßung_Aufnahme_CNC-Fräse_mit_Bohrungen.PDF |

Funktion und Umsetzung Heizdraht

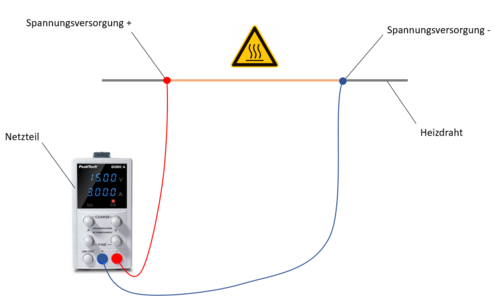

Nachdem die Konstruktionsphase und der Zusammenbau der benötigten Bauteile abgeschlossen war, konnte sich um die Schneidfunktion an sich gekümmert werden. Um verstehen zu können, wie ein solcher Heizdraht Styropor schneiden kann, muss zunächst erst einmal die Funktion von einem Heizdraht erläutert weden. In Abbildung 10[10] ist ein Schaubild mit der Funktion des Heizdrahtes zu sehen. Dieser Heizdraht ist ein Widerstandsdraht aus leitfähigem Material. Legt man nun eine Spannung an zwei Punkten auf diesem Heizdraht an, so kann ein Strom fließen und der Heizdraht wandelt die entstehende elektrische Leistung in thermische Leistung um und der Heizdraht wird warm. Die Temperatur des Heizdrahtes lässt sich mit Hilfe eines einstellbarem Netzteil regulieren. Diese Funktion wurde für die Umsetzung des 2D-Styroporschneiders ausgenutzt und verwendet. Nachdem ein Versuchsaufbau mit allen Komponenten erstellt worden ist, konnte durch diverse Schneidtest die optimale Parametereinstellung für das Netzteil gefunden werden. Diese beträgt bei einer Spannung von ca. 21V 2,6A.

Im nächsten Schritt konnte nun der Heizdraht auf Grundlage seiner Funktion gefertigt werden. Hierzu wurde der Draht auf die passende Länge geschnitten und die Enden mit Rinkabelschuhen versehen. Dies hat den Vorteil, dass der Draht schnell austauschbar ist. Danach musste Befestigung am Rahmen umgesetzt werden. Dafür wurde wie in Abbildung 11[11] zu sehen, zwei Kunststoff Platten an den beiden Enden des Rahmens montiert. Hierdurch ist Sicher gestellt, dass der Rahmen vom Heizdraht isoliert bzw. getrennt ist. Im nächsten Schritt wurde die Spannungsversorgung mit dem Heizdraht auf beiden Seiten verbunden. Dieses wurde durch eine leitende Schraube erreicht. Des Weiteren wurde nun auf einer Seite eine Feder montiert um den Heizdraht spannen zu können. Auf der anderen Seite wurde dieser an der leitenden Schraube fixiert. Nun war der Heizdraht montiert und die Funktion Styropor Schneiden gewährleistet. Im Anschluss wurden die Zuleitungen verlegt und die Spannungsversorgung steckbar gemacht, damit man diese bei einem möglichen Werkzeugwechsel schnell abstecken kann und das Werkzeug wechseln kann.

Im letzten Schritt wurde die gesamte Baugruppe nun mit der CNC-Fräse verbunden. Hierzu wurde der Fräskopf entfernt und der 2D-Styroporschneider, wie in Abbildung 12[12] zu sehen auf die Aufnahme gesteckt und mit vier Schrauben befestigt. Somit war die Entwicklung und Umsetzung des 2D-Styroporschneiders abgeschlossen und es konnte mit dem Komponententest weiter gemacht werden.

Komponententest

Im anschließenden Komponententest wurden auf Basis der Projektanforderungen die jeweiligen Anforderungen auf Funktion getestet. Zum einen wurde die Aufnahme und der Rahmen an sich getestet, ob dieser nach dem Einbau sich noch verdrehen lässt oder nicht. Außerdem wurde überprüft ob sich die gesamte Aufnahme schnell und einfach einbauen und wieder ausbauen lässt. Im nächsten Schritt wurde der Heizdraht auf Funktion getestet und ob dieser sich über das Netzteil schalten lässt. Des Weiteren wurde getestet, ob der Heizdraht die optimale Arbeitstemperatur erreicht und sich Styropor schneiden lässt. Allerdings konnte aus Zeitgründen die Verbindung (Kommunikation) zwischen CNC-Fräse und Styroporschneider nicht umgesetzt werden.

Folgende Schlussfolgerung ergab sich aus dem Komponententest:

- Rahmen und Aufnahme sind gegen Verdrehung gesichert

- Einfacher und schneller Umbau der Aufnahmen gegeben

- Heizdraht ist funktionsfähig und lässt sich über ein Netzteil ein- und ausschalten

- Heizdraht wird auf optimale Arbeitstemperatur erhitzt

- Styropor lässt sich schneiden

- Max. Arbeitsbereich zum schneiden: 860x300x800 mm

- Fachgerechte Verkabelung und Verbindung CNC-Fräse

- Fehlende Ansteuerung Schneidwerkzeug durch CNC-Fräse

Zusammenfassung und Fazit

Zusammenfassend lässt sich festhalten, dass im Rahmen dieses Teilprojektes die 3D-CNC-Bearbeitungsmaschine nun auch Styropor schneiden kann. Der 2D-Styroporschneider ist voll funktionsfähig und entspricht den gestellten Anforderungen. Er ist gegen das Verdrehen während dem Schneidprozess gesichert und man kann ihn ohne viel Aufwand schnell ein- und ausbauen. Dieses Projekt stellte eine sehr interesannte und spannende Herausforderung dar und es konnten die bereits erlernten Studieninhalte aus Mechanik, Elektrotechnick und Projektplanung angewendet und aufgefrischt werden.

Ausblick

Für eine nachfolgende Gruppe aus den nächsten Studiengängen würde dann die Kommunikation zwischen der CNC-Fräse und dem 2D-Styroporschneider im Vordergrund stehen. Des Weiteren könnte man im Rahmen der Styroporbearbeitung, G-Codes oder Programme zum Schneiden von Styropor schreiben, sodass in Zukunft die CNC-Fräse beispielsweise automatisch Buchstaben aus Styropor schneiden kann.

Erledigte Aufgaben:

- Aufnahme und Halterung wurden konstruiert und umgesetzt

- Heizdraht wurde implementiert und ist funktionsfähig

- Konstante und überwachbare Arbeitstemperatur

- Styropor schneiden in 2. Achsen ist möglich

Weitere Aufgaben:

- Kommunikation CNC-Fräse und Styroporschneider

- Verkabelung CNC-Fräse und Styroporschneider

- Weitere Schneidtests durchführen

- G-Codes für Formen wie z.B. Buchstaben schreiben und ausprobieren

- Entlüftung implementieren

- Umsetzung einer Halterung zum Einspannen von Styropor

Quellen

- ↑ Abbildung 1: eigene Quelle

- ↑ Abbildung 2: eigene Quelle

- ↑ Abbildung 3: eigene Quelle

- ↑ Abbildung 4: eigene Quelle

- ↑ Abbildung 5: eigene Quelle

- ↑ Abbildung 6: eigene Quelle

- ↑ Abbildung 7: eigene Quelle

- ↑ Abbildung 8: eigene Quelle

- ↑ Abbildung 9: eigene Quelle

- ↑ Abbildung 10: eigene Quelle

- ↑ Abbildung 11: eigene Quelle

- ↑ Abbildung 12: eigene Quelle

Weblinks und Literatur

SVN Links

HSHL-Wiki

→ zurück zur Übersicht: 3-D-Bearbeitungsmaschine (Projekt des Schwerpunkts GPE im Studiengang MTR)