Drucksensor mit Matlab/Simulink: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 225: | Zeile 225: | ||

'''Testmessung''' | '''Testmessung''' | ||

[[Datei:Die_manuelle_Messmethode.PNG|thumb|200px|right|Abb. | [[Datei:Die_manuelle_Messmethode.PNG|thumb|200px|right|Abb. 10: Die manuelle Messmethode]] | ||

Um zu überprüfen, ob der Sensor überhaupt misst und die digitale Signalverarbeitung vom Sensor bis hin zu der Ausgabe im MATLAB richtig funktionieren, wurde zunächst eine Testmessung durchgeführt. Hierzu wurde eine manuelle Messmethode angewendet. Hierbei wurde der Schlaucht an dem Sensor, der sich an dem Druckanschluss p1 (s. Abb. 8) befindet, mit einer 12ml Spritze befestigt. Über diese Spritze kann auf die angeschlossene Kammer bestimmter Druck ausgeübt werden. Dieser hängt von der ausgeübten Kraft F und der gedrückten Fläche A ab. | Um zu überprüfen, ob der Sensor überhaupt misst und die digitale Signalverarbeitung vom Sensor bis hin zu der Ausgabe im MATLAB richtig funktionieren, wurde zunächst eine Testmessung durchgeführt. Hierzu wurde eine manuelle Messmethode angewendet. Hierbei wurde der Schlaucht an dem Sensor, der sich an dem Druckanschluss p1 (s. Abb. 8) befindet, mit einer 12ml Spritze befestigt. Über diese Spritze kann auf die angeschlossene Kammer bestimmter Druck ausgeübt werden. Dieser hängt von der ausgeübten Kraft F und der gedrückten Fläche A ab. | ||

| Zeile 233: | Zeile 233: | ||

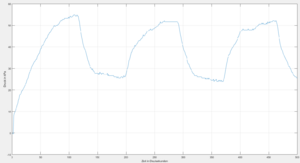

Bei dieser Messung wurde als erstes der Kolben der Spritze am Anschlag positioniert. Daraufhin wurde der Sensor mit der Spritze über den Schlauch verbunden. Nach dem Start der Software, wurde in dem eingegebenen Zeitintervall von 500ds der Kolben nach unten gedrückt und kurz darauf bis auf 10ml losgelassen. Dieser Vorgang wurde so lange durchgeführt bis die eingestellte Zeit abgelaufen ist. Die Ergebnisse zu dieser Messung sind in der Abbildung 9 zu sehen. Der Link zu dem Video dieser Messung ist unter der Überschrift „Video“ verlinkt. | Bei dieser Messung wurde als erstes der Kolben der Spritze am Anschlag positioniert. Daraufhin wurde der Sensor mit der Spritze über den Schlauch verbunden. Nach dem Start der Software, wurde in dem eingegebenen Zeitintervall von 500ds der Kolben nach unten gedrückt und kurz darauf bis auf 10ml losgelassen. Dieser Vorgang wurde so lange durchgeführt bis die eingestellte Zeit abgelaufen ist. Die Ergebnisse zu dieser Messung sind in der Abbildung 9 zu sehen. Der Link zu dem Video dieser Messung ist unter der Überschrift „Video“ verlinkt. | ||

[[Datei:Ergebnisse_der_Testmessung.PNG|thumb|300px|right|Abb. 10: Ergebnisse der Testmessung]] | |||

==Darstellung der Ergebnisse== | ==Darstellung der Ergebnisse== | ||

Version vom 3. Juli 2018, 15:01 Uhr

Sensor: dPressure 500

Autor: Ilja Scheremeta Betreuer: Prof. Schneider

Aufgabenstellung

In dem Fach "Signalverarbeitende Systeme" aus dem Studiengang "Business and Systemsengineering" der Hochschule Hamm-Lippstadt obliegt jedem Studierenden die Aufgabe sich semesterbegleitend mit einem ausgewählten Sensor auseinander zu setzen. In diesem Zusammenhang soll der jeweilige Sensor im Laufe der Ausarbeitung mit MATLAB/Simulink ausgelesen und im Anschluss im HSHL Wiki sinnvoll und verständlich dokumentiert werden.

Der Sensor und seine Funktionsweise

Bei dem dPressure 500 Sensor für Lego Mindstorms NXT handelt es sich um einen analogen Silizium-Drucksensor, mit dem verschiedene Druckschwankungen gemessen werden können. Dieser Sensor arbeitet mit einem Mikroprozessor, welcher die A/D-Wandlung unterstützt und weist folgende technische Daten auf:

| Merkmal | Werte |

|---|---|

| Messbereich | von 0kPa (Vakuum) bis 500kPa (70psi) |

| Messbereich (Rohsignal) | von 0V bis 5V |

| Messbare Schwankungen | 0,25kPa (0,05psi) |

| Genauigkeit | +/- 2,5% |

| Mittlere Antwortzeit | 1ms |

| Betriebsversorgungsspannung | 4,75V bis 5,25V |

| Betriebsversorgungsstrom | 7mA |

| Betriebstemperatur | 0°C bis 85°C |

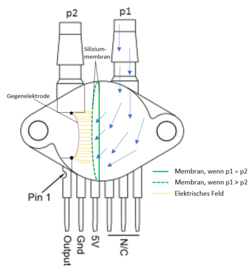

In der Messtechnik gibt es je nach Messverfahren unterschiedliche Drucksensoren. Der dPressure500 gehört zu dem Typen des kapazitiven Differenzdrucksensors. Es bedeutet, dass hierbei die Differenz zweier Absolutdrücke p1 und p2 gemessen und miteinander verglichen wird. Aus diesem Grund besitzt der Sensor zwei separate Druckanschlüsse und arbeitet im Vergleich zu vielen anderen Drucksensoren ausschließlich in einem positiven Bereich, wobei p1 den Druck darstellt, der im Vergleich zu p2 verändert wird und p2 immer konstant bleibt (p1≥p2). In diesem Fall liegt der Messbereich zwischen 0kPa und 500kPa.

Außerdem besitzt dPressure500 demzufolge zwei Messkammer, die durch eine Siliziummembran hermetisch voneinander getrennt sind. Die Funktionsweise hierbei ist wie bei einem Plattenkondensator mit einem variablen Elektrodenabstand. Die Siliziummembran und die Gegenelektrode stellen an dieser Stelle die beiden Elektroden des Kondensators dar und die Luft dazwischen ist das Dielektrikum. Erhöht sich der Druck p1, so biegt sich die Membran durch und der Abstand zwischen den Elektroden und dadurch die Kapazität des Kondensators wird verringert. Durch die Veränderung des Abstandes wird auch der Stromfluss und somit die Ausgangsspannung Vout als das Rohsignal beeinflusst. Dessen Messbereich liegt zwischen 0V und 5V. Die Biegung der Membran bzw. der Abstand zwischen dem Siliziummembran und der Gegenelektrode ist also in diesem Zusammenhang ein Maß für die Größe des Differenzdruckes (s. Abb. 2).

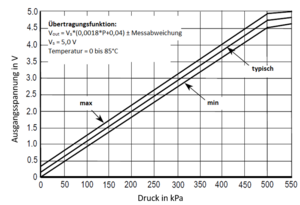

Vorverarbeitung

Aus der Funktionsweise des Sensors dPressure500 kann entnommen werden, dass die Messwerte in Form von Spannung Vout in der Signalverarbeitungskette direkt an Arduino übertragen werden. Diese Werte müssen dann durch eine Funktion in die Druckeinheit Pascal umgewandelt werden. Das Verhältnis zwischen der Ausgangsspannung Vout und dem Druck kPa wird anhand von einer Kennlinie wie folgt dargestellt (s. Abb. 3).

Analog-Digital-Umsetzer

Der Drucksensor dPressure 500 wird zur Signalverarbeitung mit einem der sechs analogen Pins des Arduino Uno (A0-A5) verbunden. Damit werden die analogen Signale in Form von Spannung gemessen und danach digitalisiert. Grundsätzlich haben die analogen Signale im Vergleich zu digitalen Signalen einen Vorteil, indem sie sehr viele Werte zwischen einem hohen und niedrigen Pegel annehmen können. Beim Arduino UNO liegt der maximale Pegel bei 5 V und der niedrigste bei 0V. Außerdem arbeitet der Arduino mit dem ATMEGA328P-MU Mikrocontroller, bei dem die Auflösung des ADCs 10-Bit (1024 Messwerte) beträgt. Das Auslesen einer Messung am Eingang dauert ca. 0,0001 Sekunden, so dass maximal 10.000 Messungen pro Sekunde verarbeitet werden können. Die eben erwähnten Werte zwischen 0 V und 5 V werden von dem integrierten 10-Bit Analog Digital Wandler (ADC) in Integer Werte zwischen 0 bis 1023 umgewandelt. Ein Signal kann hierbei eine Auflösung von 4,9mV aufnehmen:

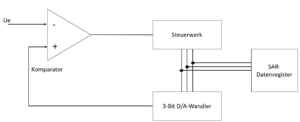

Der Analog Digital Wandler arbeitet bei dem eingebauten Microcontroller mit der sukzessiven Approximation. Dabei spricht man um eine schrittweise Annährung des eingehenden Signals mittels der Ausgangsspannung eines DA-Wandlers. Hierbei wird also die analoge Eingangsspannung (unendlicher Wertebereich) so lange mit der Referenzspannung verglichen bis das richtige Ergebnis identifiziert und digital (endlicher Wertebereich) dargestellt wird.

Solch ein ADU besteht aus einem DA-Wandler, SAR-Datenregister, einer elektronischen Schaltung für die digitale Steuerelektronik und einem separaten Komparator. SAR steht für Seccessive Approximation Register und darin wird am Ende des Vorgangs der ermittelte Digitalwert des DA-Wandlers dargestellt. Der Komparator dagegen vergleicht dabei die erzeugte Referenzspannung vom DA-Wandler mit der Eingangsspannung.

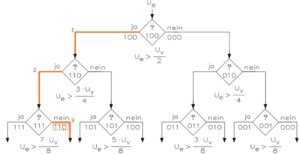

Beispiel für die sukzessive Approximation

Im folgenden Beispiel wird die „sukzessive Approximation“ anhand von einem verhältnismäßig übersichtlichen 3-Bit-Wandler genauer erklärt (s. Abb. 5 u. 6). Da es sich um einen 3-Bit-Wandler handelt, können an dieser Stelle 8 Messwerte dargestellt werden. Es wird angenommen, dass sich der Pegel der Messwerte der zu vermessenden Eingangsspannung zwischen 0 V und 7 V befindet und die digitale Darstellung der Messwerte ausschließlich in ganzen Zahlen erfolgt. So ergibt sich hierfür die folgende Binärtabelle:

| Binärdarstellung | Spannung in V |

|---|---|

| 000 | 0 |

| 001 | 1 |

| 010 | 2 |

| 011 | 3 |

| 100 | 4 |

| 101 | 5 |

| 110 | 6 |

| 111 | 7 |

Abbildung 5 veranschaulicht über ein Flussdiagramm die erwähnte schrittweise Annährung des eingehenden Signals in Form von Ue. Dabei finden insgesamt drei Vergleiche statt. Die zu vermessene Spannung wird als erstes mit dem MSB (Most Significant Bit) auf den Binärwert 100 gesetzt. Darauf hin wird im DA-Wandler die entsprechende Ausgangsspannung erzeugt, die mit der eigentlichen Messspannung im Komparator verglichen wird. Hier bekommt man einen Vergleich, ob die Messspannung größer oder kleiner als die Vergleichsspannung (Uv) ist. Da es im gegebenen Fall größer ist, wird das MSB in der SAR-Einheit gesetzt und es kommt zum nächsten Schritt und somit zum nächsten Vergleich. In diesem und im letzten Schritt wiederholt sich dieser Vorgang bis am Ende eine Binärzahl 110 übrigbleibt. Diese steht für 6 V und wird abschließend in dem SAR-Datenregister dargestellt.

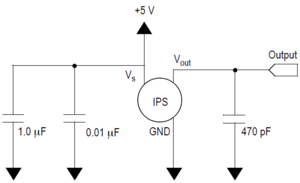

LC-Filter

Wie man aus der Abbildung 7 entnehmen kann, besteht der Schaltkreis des Sensors laut dem Datenblatt aus Kondensatoren und Spulen. Dies ist ein Merkmal dafür, dass ein LC-Filter verwendet wurde. Durch solch einen Filter kann eine Verbesserung der Flankensteilheit erreicht werden. Die Flankensteilheit beschreibt hierbei, wie stark der Filter beim erreichen der Grenzfrequenz reagiert. Dabei gilt es, je höher die Flankensteilheit, desto höher die Filterwirkung.

Die LC-Bandpässe werden grundsätzlich durch den Einsatz von zwei magnetisch gekoppelten Parallelschwingkreisen umgesetzt. Diese sind in dem Schaltkreis in Form von IPS (Inductive Power Supply = Drahtlose Energieübertragung) dargestellt.

Bussystem

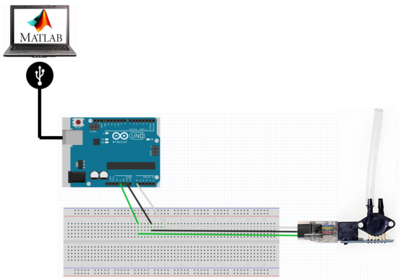

In diesem Projekt wird der Sensor dPressure 500 direkt über einen Arduino Uno Board verbunden. Dieser kommuniziert über drei der auf dem Arduino Uno eingebauten GPIO Pins. Die GPIOs sind allgemein beschrieben die Lötpunkte in Form einer Stiftleiste und sind die Schnittstellen zu anderen Systemen oder Schaltungen. Außerdem ist das Verhalten dieser GPIOs unabhängig von den Eingabe- oder Ausgabekontakten und sind durch logische Programmierung frei bestimmbar. An dieser Stelle lässt sich sagen, dass ein konkretes Bussystem nicht erkennbar ist.

Digitale Signalverarbeitung

Vor der Erläuterung der gesamten Signalverarbeitung vom Sensor bis hin zum MATLAB, muss zunächst geklärt werden welche Hardware und Software für dieses Projekt benutzt wurden:

Hardware

• Laptop

• Arduino UNO

• dPressure 500

• NXT EV3 Kabel

• Wire Jumper

• USB A/B Kabel

Software

• Microsoft Windows 10

• Matlab R2017a

• Fritzing

Für den dPressure 500 wurde der Ansatz verfolgt, die Kommunikation zwischen dem Sensor und MATLAB mithilfe von Arduino Uno zu gewährleisten. Der Sensor besitzt einen EV3 Anschluss. Dies ist insofern praktisch, da es direkt mit dem Arduino Uno über die GPIO Pins verbunden werden kann. Da das EV3 Kabel einen inkompatiblen Anschluss für den Arduino UNO besitzt, wurde ein Ende des EV3 Kabels abgeschnitten und nur die benötigten Anschlüsse mit zusätzlichen Jumpern zusammengelötet. Damit wurde ermöglicht, dass der Sensor direkt über die GPIO Pins an Arduino angeschlossen werden konnte. Laut dem Datenblatt des Sensors werden für die digitale Signalverarbeitung nur drei von den sechs vorhandenen Pins benötigt (s. Abb. 2). Diese werden mit den GPIO Pins des Arduinos wie folgt verbunden:

| Pin | Funktion | Farbe des Jumpers |

|---|---|---|

| 1 | Vout | weiß |

| 2 | Ground | schwarz |

| 3 | Vcc | grün |

| 4 | keine | |

| 5 | keine | |

| 6 | keine |

Am Arduino befindet sich außerdem eine USB Typ-B Buchse. Darüber wird direkt über einen USB A/B Kabel der Arduino mit dem Laptop verbunden.

MATLAB Simulation

Nun wird mithilfe von MATLAB eine Verbindung zum Sensor hergestellt. Hierzu wird zunächst das Package „MATLAB Support Package for Arduino Hardware“ benötigt. So bald es installiert ist, wird die Kommunikation zwischen MATLAB und dem Sensor hergestellt. Dieser Schritt erfolgt zum größten Teil automatisch und wird lediglich durch den Befehlt a = arduino im Editor unterstützt. Im zweiten Schritt wird ein Code geschrieben mit dem auf einzelne Messwerte in der Einheit Druck (kPa) und (PSI) zugegriffen werden kann. Abschließend wird ein Code generiert, mit dem eine live Datenübertragung der Messwerte stattfindet. Der Code zu den eben erwähnten Schritten sieht wie folgt aus:

%% mit Arduino verbinden

a = arduino; %Verbindung des Arduinos mit MATLAB

%% Einzelmessung von kPa und PSI

v = readVoltage(a,'A0') %%in Volt

n = (0: 0.0049: 500); %%kPa

kPa = (v - 0.2)/0.009; %%Volt in kPa umrechnen

PSI= kPa*(0.145037738); %%Volt in PSI umrechnen

fprintf('Einzelmessung:\n %.1f kPa\n %.1f PSI\n',kPa,PSI)

%% Messwerte live auslesen

Messzeit = 500; %%Intervall der Messzeit in ds

init_time =1; %%Startzeit

x = 0; %%Start Druck

while (init_time < Messzeit) %%Funktion plotten

b=((readVoltage(a, 'A0'))-0.2)/0.009;

x=[x,b];

plot(x);

grid on

init_time=init_time+1;

xlabel('Zeit in Dezisekunden');

drawnow

end

Testmessung

Um zu überprüfen, ob der Sensor überhaupt misst und die digitale Signalverarbeitung vom Sensor bis hin zu der Ausgabe im MATLAB richtig funktionieren, wurde zunächst eine Testmessung durchgeführt. Hierzu wurde eine manuelle Messmethode angewendet. Hierbei wurde der Schlaucht an dem Sensor, der sich an dem Druckanschluss p1 (s. Abb. 8) befindet, mit einer 12ml Spritze befestigt. Über diese Spritze kann auf die angeschlossene Kammer bestimmter Druck ausgeübt werden. Dieser hängt von der ausgeübten Kraft F und der gedrückten Fläche A ab.

Bei dieser Messung wurde als erstes der Kolben der Spritze am Anschlag positioniert. Daraufhin wurde der Sensor mit der Spritze über den Schlauch verbunden. Nach dem Start der Software, wurde in dem eingegebenen Zeitintervall von 500ds der Kolben nach unten gedrückt und kurz darauf bis auf 10ml losgelassen. Dieser Vorgang wurde so lange durchgeführt bis die eingestellte Zeit abgelaufen ist. Die Ergebnisse zu dieser Messung sind in der Abbildung 9 zu sehen. Der Link zu dem Video dieser Messung ist unter der Überschrift „Video“ verlinkt.

Darstellung der Ergebnisse

Vorgehensweise bei der Messmethode

1. Den Kolben bis zum Anschlag bringen

2. Den Schlauch des Sensors und die Spritze verbinden

3. Den Kolben auf 10ml drücken

4. Ergebnis notieren

5. Den Schlauch und die Spritze trennen

6. Den Kolben bis zum Anschlag bringen

Messergebnisse

| Messreihe | Bedingung | Anzahl Messungen | Referenzwert in kPa | Druck in kPa min | Druck in kPa max | Mittelwert in kPa | Standartabweichung | Messunsicherheit | Vertrauensbereich | |

| 1) | 1 | Anschlag bis 12ml | 30 | 6,61 | 6,51 | 7,06 | 6,87 | 0,275 | 0,55 | 6,87 ± 0,55 |

| 2) | 2 | Anschlag bis 11ml | 30 | 15,12 | 15,2 | 16,3 | 15,47 | 0,428 | 1,1 | 15,47 ± 1,1 |

| 3) | 3 | Anschlag bis 10ml | 30 | 24,9 | 25,52 | 26,6 | 25,85 | 0,424 | 1,08 | 25,85 ± 1,08 |

| 4) | 4 | Anschlag bis 9ml | 30 | 36,77 | 36,93 | 38,01 | 37,63 | 0,44 | 1,1 | 37,63 ± 1,1 |

| 5) | 5 | Anschlag bis 8ml | 30 | 51,2 | 51,59 | 52,67 | 52,02 | 0,346 | 1,08 | 52,02 ± 1,08 |