ArduMower: Notaus des Mähantriebs: Unterschied zwischen den Versionen

| Zeile 44: | Zeile 44: | ||

= Der Mähmotor = | = Der Mähmotor = | ||

[[Datei:Ardumower_mower_motor.jpg|thumb|right|Abb. 1: Mähmotor]] | [[Datei:Ardumower_mower_motor.jpg|thumb|500px|right|Abb. 1: Mähmotor]] | ||

(Motordaten entnommen aus [https://www.marotronics.de/DC-Motor-63-25-24-V-8mm-Welle Link]) | (Motordaten entnommen aus [https://www.marotronics.de/DC-Motor-63-25-24-V-8mm-Welle Link]) | ||

Version vom 28. Februar 2018, 14:39 Uhr

Autoren: Phillip Blunck, Tom Niehaus, Marius Schaffer

Betreuer: Prof. Schneider, Prof. Göbel

Einleitung

Für den ArduMower muss ein Notaus entwickelt werden, sodass vom Mähwerk keine Gefahr für den Nutzer oder Lebewesen auf der Rasenfläche ausgeht. Bei Betätigung soll das Mähwerk seine Funktion innerhalb von 0,5 s einstellen und wenn der Mäher im Betrieb angehoben wird oder fällt, ist der Notaus auszulösen.

Anforderungen

| Spezifikations-ID | Anforderungs-ID | Anforderung |

|---|---|---|

| 0180 | REQ10.2300 | 2.2 Der Mäher muss über einen Notaus verfügen. Wird dieser betätigt stellt der Mäher innerhalb von 0,5s sein Funktion bis zum Stillstand der Mähklingen ein. Wird der Mäher im Betrieb angehoben oder fällt dieser um ist der Notaus auszulösen |

| 0181 | REQ10.2301 | Strategie zur Motorbremsung umsetzen |

| 0182 | REQ10.2302 | Gefahrenpotential bemessen/bewerten |

| 0183 | REQ10.2303 | Strategie zur Motorbremsung entwerfen und simulieren |

| 0184 | REQ10.2304 | Soft-Notaus Schnittstelle zur Software |

| 0185 | REQ10.2305 | Roboter darf bei Kontaktverlust nicht "ausbüchsen" |

Vorgehensweise

Zur Bewertung der Sicherheit und Konzeptentwicklung ist zunächst der Mähmotor in Betrieb genommen worden. Hierfür wurden die passenden Treiber bestellt. Für die Inbetriebnahme ist ein anderer Treiber verwendet worden, da der vorgesehene Treiber zwar bestellt aber noch nicht geliefert worden ist. Für die erste Inbetriebnahme ist dieses jedoch nicht weiter schlimm. Über den Motortreiber konnte der Motor angesteuert werden, um einen Test durchzuführen und die Stoppzeit des Motors zu messen. Aufgrund dieses Tests ist eine Bewertung mit Hinsicht auf die Sicherheit erstellt worden. Aufgrund der Bewertung ist ein Konzept entwickelt worden um den Motor innerhalb einer kurzen Zeit zu stoppen. Außerdem ist ein Schalter eingebaut worden um die Antriebe vom Strom zu trennen.

Der Mähmotor

(Motordaten entnommen aus Link)

- Nennspannung V DC 24

- Nenndrehzahl min-1 3300

- Nennmoment mNm 140

- Nennleistung W 46

- Nennstrom A 2,7

- Leerlaufdrehzahl min-1 3600

- Leerlaufstrom A 0,36

- Anlaufmoment mNm 1080

- Trägheitsmoment gcm2 400

- Masse kg 1,0

- Radiale Wellenbel. N 150

- Axiale Wellenbel. N 150

Beurteilung der Sicherheit

Der Mähmotor benötigt bei maximaler Drehzahl (3150 U/min) bis zum tatsächlichen Stopp 30s. Die Zeit von 30 Sekunden ist aufgrund von Sicherheitsaspekten nicht akzeptabel.

Konzeptentwicklung

Im Folgenden sind Konzeptlösungen für einen Hardware und einen Software Notaus dargestellt. Diese müssen in Zukunft noch umgesetzt und anschließend auf Ihre Funktion getestet werden.

Hardware Notaus

Ein 24 Volt Relay wird über den Notausknopf des Ardumower angesteuert. Der Notaus schaltet den Kanal um, wodurch der Motor vom Protectorboard getrennt wird und dann kurzgeschlossen wird. Die Energie die dabei erzeugt wird, da der Motor nun als Generator funktioniert, wird über einen Widerstand in Wärme umgewandelt.

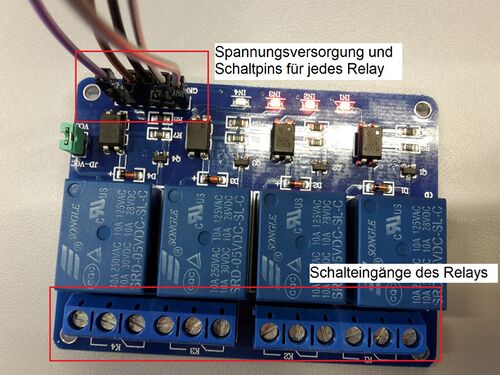

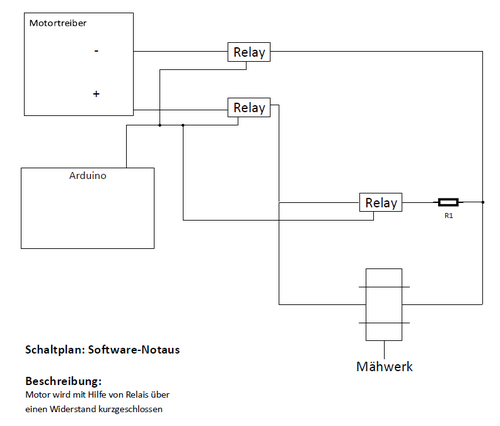

Software Notaus

Die Relaykarte wird über einen Digitalpin des Arduino Megas angesteuert. Dadurch wird der Motor vom Protectorboard getrennt und die Energie, die der Motor erzeugt, über einen Widerstand in Wärmeenergie umgewandelt.

| Spezifikation Relaykarte | |

|---|---|

| Schaltspannung | 5V DC |

| Steuerstrom | 15-70mA |

| Lasten | AC250V 10A, DC30V 10A |

| Schaltpegel | Low == An |

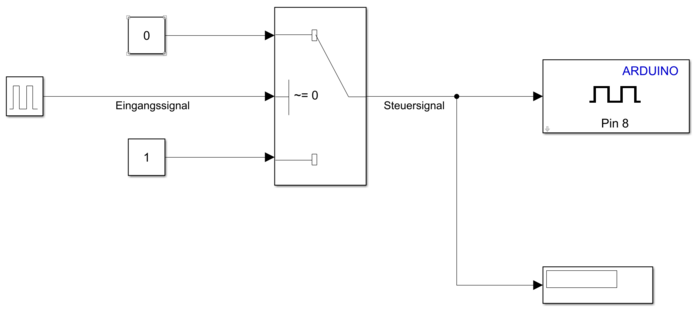

Die folgende Abbild stellt die Umsetzung in Simulink dar. Das Eingangssignal vom Hauptprogramm schaltet somit die Relaykarte ein oder aus. Jedoch sollte der Digitalpin angepasst und eine Schnittstelle zur Hauptplatine festgelegt werden.

Meilenstein 3

- 50% der Gesamtlösung

- Absprache des Konzepts ausstehend

- Praktische Umsetzung ausstehend

Meilenstein 4

- 80% erledigt

- Strategie zur Motorbremsung entworfen

- Simulation der Motorbremsung in Simulink

- Modell in Simulink entworfen

- Einbindung ins Hauptprogramm offen

- Einbau des Konzepts offen

Ausblick

- Einbau der Schaltung fehlt

- Einbindung ins Hauptprogramm fehlt

- Festlegung der Schnittstelle mit Hauptplatine offen (freien Digitalpin für Notaus)

- Absprache mit Hauptprogramm/Strategie -> Verhalten bei Kontaktverlust der Perimeterschleife

- Test der Umsetzung in Realität -> erfüllt es alle Anforderungen?