SolidWorksCAM: Unterschied zwischen den Versionen

K Mirekgoebel verschob die Seite Link zum Artikel SolidworksCAM im PT-Praktikum WS19/20 nach SolidWorksCAM: Überschrift verwirrend |

Keine Bearbeitungszusammenfassung |

||

| Zeile 10: | Zeile 10: | ||

= Motivation und Aufgabenstellung = | = Motivation und Aufgabenstellung = | ||

[[Datei: 2020-01-15 05 26 01-PowerPoint-Präsentation - Chromium.jpg|mini|left|Screenshot aus dem Praktikumsskript <ref> Eigener Screenshot </ref>]] | [[Datei: 2020-01-15 05 26 01-PowerPoint-Präsentation - Chromium.jpg|mini|left| Abb. 1: Screenshot aus dem Praktikumsskript <ref> Eigener Screenshot </ref>]] | ||

Im Zuge des Produktionstechnik Praktikums im WS 19/20 sollten verschiedene Kleingruppen sich mit dem Thema CNC beschäftigen (siehe "Fachthemen für die Kleingruppen"). Die Aufgabenstellung unserer Gruppe 1 war die Einarbeitung in SolidworksCAM 2019 samt Erstellung von Anwendungsbeispielen und ausführlicher Schritt für Schritt Anleitung. | Im Zuge des Produktionstechnik Praktikums im WS 19/20 sollten verschiedene Kleingruppen sich mit dem Thema CNC beschäftigen (siehe "Fachthemen für die Kleingruppen"). Die Aufgabenstellung unserer Gruppe 1 war die Einarbeitung in SolidworksCAM 2019 samt Erstellung von Anwendungsbeispielen und ausführlicher Schritt für Schritt Anleitung. | ||

| Zeile 16: | Zeile 16: | ||

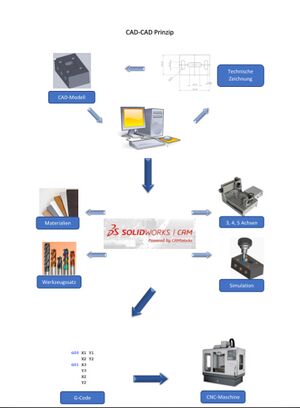

Der grundsätzliche Ablauf der einzelnen Programmschritte wird im folgenden funktionalen- und technischen Systementwurf dargestellt. | Der grundsätzliche Ablauf der einzelnen Programmschritte wird im folgenden funktionalen- und technischen Systementwurf dargestellt. | ||

<gallery class="center"> | <gallery class="center"> | ||

Datei:2020-01-15 05 39 24-PowerPoint-Bildschirmpräsentation - AbschlusspräsentationCAM.pptx - PowerPoint.jpg|mini|Der funktionale Systementwurf | Datei:2020-01-15 05 39 24-PowerPoint-Bildschirmpräsentation - AbschlusspräsentationCAM.pptx - PowerPoint.jpg|mini|Abb.2: Der funktionale Systementwurf | ||

Datei:2020-01-15 05 42 45-PowerPoint-Bildschirmpräsentation - -AbschlusspräsentationCAM.pptx- - PowerPoint.jpg|mini|Der technische Systementwurf | Datei:2020-01-15 05 42 45-PowerPoint-Bildschirmpräsentation - -AbschlusspräsentationCAM.pptx- - PowerPoint.jpg|mini|Abb.3: Der technische Systementwurf | ||

</gallery> | </gallery> | ||

= Schematische Darstellung von CAD/CAM Systemen = | = Schematische Darstellung von CAD/CAM Systemen = | ||

[[Datei:CAM schematisch.jpg|left|mini| | [[Datei:CAM schematisch.jpg|left|mini|Abb.4: Notwendige Stationen von der techn. Zeichnung bis zum fertigen CNC Werkstück <ref> Screenshot eines eigens erstellten PDFs</ref> ]] | ||

<br/> | <br/> | ||

<br/> | <br/> | ||

| Zeile 28: | Zeile 28: | ||

Nachfolgend sind die wichtigsten Komponenten und Funktionen erklärt und anhand von Screenshots und beschreibendem Text erklärt. | Nachfolgend sind die wichtigsten Komponenten und Funktionen erklärt und anhand von Screenshots und beschreibendem Text erklärt. | ||

== Die SolidworksCAM 2019 Hilfe == | == Die SolidworksCAM 2019 Hilfe == | ||

[[Datei:SWCAM Hilfe.jpg|mini| Über diese Reiter gelangt man zu der Hilfe Rubrik]] | [[Datei:SWCAM Hilfe.jpg|mini|Abb.5: Über diese Reiter gelangt man zu der Hilfe Rubrik]] | ||

Grundsätzlich ist die in der Software implementierte Hilfe für SwCAM 2019 nützlich zum beherrschen der Features, ist aber auch sehr unübersichtlich und schwierig im Handling. Darüber hinaus gibt es im Internet einige Optionen, wie auch z.B. Videos auf Youtube zum Thema | Grundsätzlich ist die in der Software implementierte Hilfe für SwCAM 2019 nützlich zum beherrschen der Features, ist aber auch sehr unübersichtlich und schwierig im Handling. Darüber hinaus gibt es im Internet einige Optionen, wie auch z.B. Videos auf Youtube zum Thema | ||

| Zeile 37: | Zeile 37: | ||

<gallery class="center">> | <gallery class="center">> | ||

Datei:2020-01-15 23 31 22-13.01 AbschlusspräsentationCAM.pptx - PowerPoint.jpg| Beispielsequenz des G-Codes | Datei:2020-01-15 23 31 22-13.01 AbschlusspräsentationCAM.pptx - PowerPoint.jpg|Abb.6: Beispielsequenz des G-Codes | ||

Datei:2020-01-15 23 51 51-PowerPoint-Bildschirmpräsentation - -13.01 AbschlusspräsentationCAM.pptx- - Powe.jpg| Zusammenfassung der von SWCAM 2019 generierten G-Code Befehle | Datei:2020-01-15 23 51 51-PowerPoint-Bildschirmpräsentation - -13.01 AbschlusspräsentationCAM.pptx- - Powe.jpg|Abb.7: Zusammenfassung der von SWCAM 2019 generierten G-Code Befehle | ||

Datei:G-Code Schruppen Bsp.jpg | Beispiel G-Code samt Erläuterungen zum Feature "schruppen" | Datei:G-Code Schruppen Bsp.jpg |Abb.8: Beispiel G-Code samt Erläuterungen zum Feature "schruppen" | ||

</gallery> | </gallery> | ||

| Zeile 48: | Zeile 48: | ||

Weitere Infos zu LinuxCNC sind in einem [[https://wiki.hshl.de/wiki/index.php/Oberfl%C3%A4che_%26_Bedienung_von_LinuxCNC seperatem Artikel in diesem Wiki enthalten.]] | Weitere Infos zu LinuxCNC sind in einem [[https://wiki.hshl.de/wiki/index.php/Oberfl%C3%A4che_%26_Bedienung_von_LinuxCNC seperatem Artikel in diesem Wiki enthalten.]] | ||

<gallery> | <gallery> | ||

Datei:LinuxCNCschematisch.jpg| Schematische Darstellung der Funktionsweise von LinuxCNC mit unserer CNC-Fräse <ref> http://linuxcnc.org/ open access</ref> | Datei:LinuxCNCschematisch.jpg|Abb.9: Schematische Darstellung der Funktionsweise von LinuxCNC mit unserer CNC-Fräse <ref> http://linuxcnc.org/ open access</ref> | ||

Datei:LinuxCNC Benutzeroberfläche.jpg| Screenshot der Benutzeroberfläche (englisch). Befehle und Funktion sind aber identisch im deutschen. | Datei:LinuxCNC Benutzeroberfläche.jpg|Abb.10: Screenshot der Benutzeroberfläche (englisch). Befehle und Funktion sind aber identisch im deutschen. | ||

</gallery> | </gallery> | ||

| Zeile 56: | Zeile 56: | ||

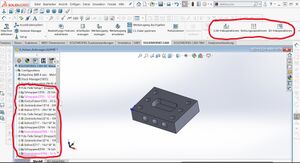

== Die Benutzeroberfläche == | == Die Benutzeroberfläche == | ||

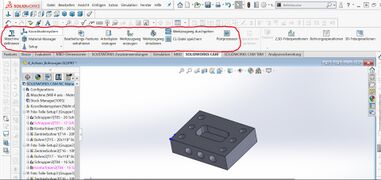

Die Menüoberfläche zeigt sich im gewohnten Solidworkslook. Allerdings erweiter um den Reiter "CAM". | Die Menüoberfläche zeigt sich im gewohnten Solidworkslook. Allerdings erweiter um den Reiter "CAM". | ||

[[Datei:SW_CAM_2019_Benutzeroberfl%C3%A4che.jpeg|thumb|x180px|left| Rot umrandet die einzelnen Arbeitsschritte die nötig sind zur Erstellung eines Werkstücks]] | [[Datei:SW_CAM_2019_Benutzeroberfl%C3%A4che.jpeg|thumb|x180px|left|Abb.11: Rot umrandet die einzelnen Arbeitsschritte die nötig sind zur Erstellung eines Werkstücks]] | ||

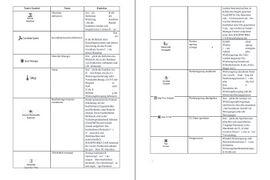

[[Datei:Erläuterung der arbeitsschritte.jpg|thumb|x180px|center|Erläuterungen zu den einzelnen Arbeitsschritten]] | [[Datei:Erläuterung der arbeitsschritte.jpg|thumb|x180px|center|Abb.12: Erläuterungen zu den einzelnen Arbeitsschritten]] | ||

== Kernfeature: Die automatische Feature Erkennung (AFR) == | == Kernfeature: Die automatische Feature Erkennung (AFR) == | ||

Wichtigstes Element ist die Automatische-Feature_Erkennung (AFR). Bei dieser greift SW auf seine Datenbank zu mit fest definierten CNC Operationen und den passenden Werkzeugen dafür. | Wichtigstes Element ist die Automatische-Feature_Erkennung (AFR). Bei dieser greift SW auf seine Datenbank zu mit fest definierten CNC Operationen und den passenden Werkzeugen dafür. | ||

[[Datei:Automatische_Feature_Erkennung.jpg|thumb|none| Alle möglichen Operationen in einer Abbildung <ref> Screenshot aus der SwCAM 2019 Hilfe)</ref>]] | [[Datei:Automatische_Feature_Erkennung.jpg|thumb|none|Abb.13: Alle möglichen Operationen in einer Abbildung <ref> Screenshot aus der SwCAM 2019 Hilfe)</ref>]] | ||

== Individuelle Bearbeitung der durch AFR erzeugten Features == | == Individuelle Bearbeitung der durch AFR erzeugten Features == | ||

Die erzeugten Operationen lassen sich individuell anpassen. Allerdings sind tiefergehende Kentnisse aus dem CNC dafür wichtig. Man sollte wissen was man tut. | Die erzeugten Operationen lassen sich individuell anpassen. Allerdings sind tiefergehende Kentnisse aus dem CNC dafür wichtig. Man sollte wissen was man tut. | ||

[[Datei:2.5D_3D_bearbeitungsfeatures.jpg|thumb|none| Rot umrandet lassen sich die automatisch erzeugten Features jeweils individuell in 2.5D,3D oder auch die Bohroperationen anpassen]] | [[Datei:2.5D_3D_bearbeitungsfeatures.jpg|thumb|none|Abb.14: Rot umrandet lassen sich die automatisch erzeugten Features jeweils individuell in 2.5D,3D oder auch die Bohroperationen anpassen]] | ||

== Weitere Programm-Features == | == Weitere Programm-Features == | ||

Es bieten sich weiter Möglichkeiten der Kontrolle und Anpassung. Im folgenden sind die wichtigsten CAM Features der "CN-Editor" und die TechDB online Datenbank. | Es bieten sich weiter Möglichkeiten der Kontrolle und Anpassung. Im folgenden sind die wichtigsten CAM Features der "CN-Editor" und die TechDB online Datenbank. | ||

[[Datei:Weitere_features.jpg|thumb|none| Leicht zu übersehen ist der markierte Reiter, der einem weitere wichtige Operationen zur Verfügung stellt]] | [[Datei:Weitere_features.jpg|thumb|none|Abb.15: Leicht zu übersehen ist der markierte Reiter, der einem weitere wichtige Operationen zur Verfügung stellt]] | ||

== Konfiguration der wichtigsten Parameter zur Erstellung eines Werkstücks == | == Konfiguration der wichtigsten Parameter zur Erstellung eines Werkstücks == | ||

Markiert sind die wichtigsten Reiter zum anpassen des Prozesses. | Markiert sind die wichtigsten Reiter zum anpassen des Prozesses. | ||

[[Datei:Features_bearbeiten.jpg|thumb|x180px|left| Per RM auf "Definition bearbeiten". So lassen sich wichtige Parameter einstellen]] | [[Datei:Features_bearbeiten.jpg|thumb|x180px|left|Abb.16: Per RM auf "Definition bearbeiten". So lassen sich wichtige Parameter einstellen]] | ||

[[Datei:Fräs teile setup RM.jpg|thumb|x180px|center| Dies sind die möglichen Reiter von "Definition bearbeiten". In der Hilfe sind die Funktionen erklärt]] | [[Datei:Fräs teile setup RM.jpg|thumb|x180px|center|Abb.17: Dies sind die möglichen Reiter von "Definition bearbeiten". In der Hilfe sind die Funktionen erklärt]] | ||

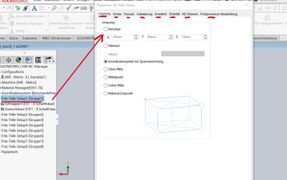

=== Wahl und Nutzung des richtigen Koordinatensystems === | === Wahl und Nutzung des richtigen Koordinatensystems === | ||

[[Datei:Koord2.jpg|left|mini| Markiert alle wichtigen Optionen zum Koordinatensystem]] | [[Datei:Koord2.jpg|left|mini|Abb.18: Markiert alle wichtigen Optionen zum Koordinatensystem]] | ||

Über den Reiter "Koordinatensystem" lässt sich dieses genauer definieren. "Eckpunkt-Teil" lässt einen das Bezugskoordinatensystem zur Bearbeitung per einfachem Klick auf mögliche Stellen auswählen. Dies ist die einfachste Methode zur Zuweisung und konnte von unserem LinuxCNC sicher erkannt werden, nachdem die Zuweisung über SwCAD 2019 scheiterte. | Über den Reiter "Koordinatensystem" lässt sich dieses genauer definieren. "Eckpunkt-Teil" lässt einen das Bezugskoordinatensystem zur Bearbeitung per einfachem Klick auf mögliche Stellen auswählen. Dies ist die einfachste Methode zur Zuweisung und konnte von unserem LinuxCNC sicher erkannt werden, nachdem die Zuweisung über SwCAD 2019 scheiterte. | ||

| Zeile 96: | Zeile 96: | ||

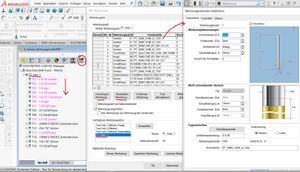

=== Richtige Wahl und Nutzung der Werkzeuge === | === Richtige Wahl und Nutzung der Werkzeuge === | ||

[[Datei:Werkzeug.jpg|links|mini| Alle wichtigen Werkzeugoptionen]] | [[Datei:Werkzeug.jpg|links|mini|Abb.19: Alle wichtigen Werkzeugoptionen]] | ||

Sehr wichtig ist die richtige Auswahl des Werkzeugs. Anders als SwCAM 2019 welches eine breite Palette an verschiedenen Werkzeugen aus seiner TechDB anwendet, verfügt unsere Fräse nur über 1 festes Werkzeug. Ein Wechsel ist aufwendig. Alle dargestellten Werkzeuge müssen manuell durch unser definiertes Werkzeug ersetzt werden (Bsp.: T09 ->RM->"Werkzeug ersetzen"->Werkzeug auswählen). Die verschiedenen Arten wie Kugel, Schaft, Senkfräser können in Werkzeugsätzen gespeichert werden (hier "PT_Satz_1"). Diese Werkzeugsätze sollten von Beginn an zur Nutzung eingestellt sein. Auch ist hier das konfigurieren der Werkzeuge dargestellt. Eine Excel-Tabelle mit den im Labor genutzten W. haben wir angelegt. | Sehr wichtig ist die richtige Auswahl des Werkzeugs. Anders als SwCAM 2019 welches eine breite Palette an verschiedenen Werkzeugen aus seiner TechDB anwendet, verfügt unsere Fräse nur über 1 festes Werkzeug. Ein Wechsel ist aufwendig. Alle dargestellten Werkzeuge müssen manuell durch unser definiertes Werkzeug ersetzt werden (Bsp.: T09 ->RM->"Werkzeug ersetzen"->Werkzeug auswählen). Die verschiedenen Arten wie Kugel, Schaft, Senkfräser können in Werkzeugsätzen gespeichert werden (hier "PT_Satz_1"). Diese Werkzeugsätze sollten von Beginn an zur Nutzung eingestellt sein. Auch ist hier das konfigurieren der Werkzeuge dargestellt. Eine Excel-Tabelle mit den im Labor genutzten W. haben wir angelegt. | ||

| Zeile 111: | Zeile 111: | ||

Dies ist der letzte Arbeitsschritt im CAM, der zum ausführbaren G-Code führt. | Dies ist der letzte Arbeitsschritt im CAM, der zum ausführbaren G-Code führt. | ||

<gallery class="left"> | <gallery class="left"> | ||

Datei:Postprozessor.jpg| "Postprozessor" erstellt nach durchlaufen den eigentlichen G-Code, der als .ngc bzw. .txt Datei gespeichert werden kann. Darin sind alle erstellten G-Code Operationen enthalten | Datei:Postprozessor.jpg|Abb.20: "Postprozessor" erstellt nach durchlaufen den eigentlichen G-Code, der als .ngc bzw. .txt Datei gespeichert werden kann. Darin sind alle erstellten G-Code Operationen enthalten | ||

Datei:Fr%C3%A4sen2.5d.jpg| Nachdem alle Schritte durchlaufen wurde, ein in 2.5D gefertigtes Werkstück (Holz) | Datei:Fr%C3%A4sen2.5d.jpg|Abb.21: Nachdem alle Schritte durchlaufen wurde, ein in 2.5D gefertigtes Werkstück (Holz) | ||

</gallery> | </gallery> | ||

=== Die TechDB Datenbank: Funktion und Nutzung === | === Die TechDB Datenbank: Funktion und Nutzung === | ||

[[Datei:Techdb.jpg|mini|left]] | [[Datei:Techdb.jpg|mini|left]Abb.22:] | ||

Die TechDB Datenbank stellt ein zentrales Feature dar. Hier lassen sich sämtliche Parameter zu Werkzeugen, Materialien, Fräsoperationen etc. online speicher und konfigurieren. Die Datenbank wird gepflegt und die Datensätze können getauscht werden. | Die TechDB Datenbank stellt ein zentrales Feature dar. Hier lassen sich sämtliche Parameter zu Werkzeugen, Materialien, Fräsoperationen etc. online speicher und konfigurieren. Die Datenbank wird gepflegt und die Datensätze können getauscht werden. | ||

= Fräsen in 3D, der CAM NC-Editor und Anpassung des G-Codes = | = Fräsen in 3D, der CAM NC-Editor und Anpassung des G-Codes = | ||

Grundsätzlich stellt Fräsen in 3D die selben Anforderungen wie Fräsen in 2.5D. Allerdings sind die von SwCAM 2019 genutzten Features und Operationen komplexer und auch die genutzten Werkzeuge sind vielfältiger, so dass auch grössere Anpassungen notwendig werden. Operationen und Anweisungen die von LinuxCNC nicht erkannt werden, müssen aus dem G-Code gelöscht werden. Hier macht es Sinn den Code im NC-Editor sich anzeigen zu lassen samt Werkzeugwegen und ihn direkt im Code-Fenster zu löschen. Als Referenz hierfür haben wir bereits erstellten und gefrästen Code aus dem vorherigen Semester genutzt (siehe Anhang "HSHL-LOGO-Namensschild.ngc").Nahezu alle Probleme die während der Arbeit mit dem G-Code und LinuxCNC auftauchten, waren im Zusammenhang mit Werkzeugen und dem wechseln dieser und den einhergehenden Prozessparametern. | Grundsätzlich stellt Fräsen in 3D die selben Anforderungen wie Fräsen in 2.5D. Allerdings sind die von SwCAM 2019 genutzten Features und Operationen komplexer und auch die genutzten Werkzeuge sind vielfältiger, so dass auch grössere Anpassungen notwendig werden. Operationen und Anweisungen die von LinuxCNC nicht erkannt werden, müssen aus dem G-Code gelöscht werden. Hier macht es Sinn den Code im NC-Editor sich anzeigen zu lassen samt Werkzeugwegen und ihn direkt im Code-Fenster zu löschen. Als Referenz hierfür haben wir bereits erstellten und gefrästen Code aus dem vorherigen Semester genutzt (siehe Anhang "HSHL-LOGO-Namensschild.ngc").Nahezu alle Probleme die während der Arbeit mit dem G-Code und LinuxCNC auftauchten, waren im Zusammenhang mit Werkzeugen und dem wechseln dieser und den einhergehenden Prozessparametern. | ||

<gallery class="left"> | <gallery class="left"> | ||

Datei:Der CAM NC-Editor.jpg| Der G-Code samt simultan durchlaufenen Werkzeugwegen. Der Code lässt sich interaktiv bearbeiten | Datei:Der CAM NC-Editor.jpg|Abb.23: Der G-Code samt simultan durchlaufenen Werkzeugwegen. Der Code lässt sich interaktiv bearbeiten | ||

Datei:Beispiel G-Code.jpg| Code der nicht in Steuerungsbefehle umgewandelt werden konnte. Typischerweise aus der Kategorie "T" und "H" für Werkzeugsatzbefehle | Datei:Beispiel G-Code.jpg|Abb.24: Code der nicht in Steuerungsbefehle umgewandelt werden konnte. Typischerweise aus der Kategorie "T" und "H" für Werkzeugsatzbefehle | ||

Datei:Fr%C3%A4sen_3d.jpg| Ein in 3D gefertigtes Werkstück aus Styropor. Eigentlich eine "3D Welle" aber aufgrund der Beschränkungen (Werkzeuge) sind Abstufungen zu erkennen | Datei:Fr%C3%A4sen_3d.jpg|Abb.25: Ein in 3D gefertigtes Werkstück aus Styropor. Eigentlich eine "3D Welle" aber aufgrund der Beschränkungen (Werkzeuge) sind Abstufungen zu erkennen | ||

</gallery> | </gallery> | ||

| Zeile 128: | Zeile 128: | ||

Die Konfiguration zu einem 4 Achsen Setup läuft relativ problemlos ab. Zunächst wird die 4 Achse (360Grad Rotation um Achse) im CNC-Fräsen Setup technisch installiert. SwCAM 2019 lässt sich über die markierten Reiter leicht zu einem 4 Achsen Setup konfigurieren. Über den Reiter "rotationsachse" lässt sich der Rotationsbereich einstellen (-360° bis +360°) auch Totpunkt und andere Paramter sind dort zu finden. Unter dem Reiter "Schwenkachse". ist sogar eine 5 Achse konfigurierbar. Auch im 4 Achsenbetrieb ist der Ablauf der selbe wie bisher. Nur sind hier natürlich die eingesetzten Werkzeuge und Werkzeugwege ungleich komplexer und schwieriger. Je nach Werkstück wird somit auch der G-Code länger und komplexer und somit auch umständlicher, nicht umsetzbare Maschinenbefehle auszumerzen. trotzdem ist dies grundsätzlich möglich, wenn hier wohl noch deutlich Optimierungsbedarf für zukünftige Gruppen besteht. | Die Konfiguration zu einem 4 Achsen Setup läuft relativ problemlos ab. Zunächst wird die 4 Achse (360Grad Rotation um Achse) im CNC-Fräsen Setup technisch installiert. SwCAM 2019 lässt sich über die markierten Reiter leicht zu einem 4 Achsen Setup konfigurieren. Über den Reiter "rotationsachse" lässt sich der Rotationsbereich einstellen (-360° bis +360°) auch Totpunkt und andere Paramter sind dort zu finden. Unter dem Reiter "Schwenkachse". ist sogar eine 5 Achse konfigurierbar. Auch im 4 Achsenbetrieb ist der Ablauf der selbe wie bisher. Nur sind hier natürlich die eingesetzten Werkzeuge und Werkzeugwege ungleich komplexer und schwieriger. Je nach Werkstück wird somit auch der G-Code länger und komplexer und somit auch umständlicher, nicht umsetzbare Maschinenbefehle auszumerzen. trotzdem ist dies grundsätzlich möglich, wenn hier wohl noch deutlich Optimierungsbedarf für zukünftige Gruppen besteht. | ||

<gallery class="left"> | <gallery class="left"> | ||

Datei:4achsecam.jpg| Die 4 Achse samt eingespanntem "Werkstück" aus Styropor | Datei:4achsecam.jpg|Abb.26: Die 4 Achse samt eingespanntem "Werkstück" aus Styropor | ||

Datei:4d.jpg| Konfigurierbare Parameter zur 4 Achse | Datei:4d.jpg|Abb.27: Konfigurierbare Parameter zur 4 Achse | ||

</gallery> | </gallery> | ||

Version vom 5. Februar 2020, 11:28 Uhr

Einleitung

Projekt aus dem PT-Praktikum im WS 19/20im Modul GPE 3.

Projektmitglieder:

Betreuer: Prof. Dr. Mirek Göbel

Autor: Ramo Agic

Autor: Jose de Jesus Barranco Cuevas

Motivation und Aufgabenstellung

Im Zuge des Produktionstechnik Praktikums im WS 19/20 sollten verschiedene Kleingruppen sich mit dem Thema CNC beschäftigen (siehe "Fachthemen für die Kleingruppen"). Die Aufgabenstellung unserer Gruppe 1 war die Einarbeitung in SolidworksCAM 2019 samt Erstellung von Anwendungsbeispielen und ausführlicher Schritt für Schritt Anleitung.

Der funktionale- und technische Systementwurf

Der grundsätzliche Ablauf der einzelnen Programmschritte wird im folgenden funktionalen- und technischen Systementwurf dargestellt.

-

Abb.2: Der funktionale Systementwurf

-

Abb.3: Der technische Systementwurf

Schematische Darstellung von CAD/CAM Systemen

Komponenten von SolidworksCAM 2019 und LinuxCNC

Nachfolgend sind die wichtigsten Komponenten und Funktionen erklärt und anhand von Screenshots und beschreibendem Text erklärt.

Die SolidworksCAM 2019 Hilfe

Grundsätzlich ist die in der Software implementierte Hilfe für SwCAM 2019 nützlich zum beherrschen der Features, ist aber auch sehr unübersichtlich und schwierig im Handling. Darüber hinaus gibt es im Internet einige Optionen, wie auch z.B. Videos auf Youtube zum Thema

Der G-Code

Der G-Code stellt den Programmablaufplan für die CNC-Fräse dar und ist zentral für die Güte des Fräsvorgangs. In ihm sind alle Steuer- und Kontrollbefehle zur Erstellung des Werkstücks enthalten. SolidworksCAM 2019 hat von sich aus keinen Treiber zur Erstellung von G-Code für unsere LinuxCNC Plattform. Dieser musste erst von uns auf linuxcnc.org besorgt und in SW eingepflegt werden. Es handelte sich dabei um V2.7.15 welche mit LinuxCNC ab der V2.4 läuft. Da auf unserer Konfiguration LinuxCNC 2.6 installiert war, konnte SW nun den passenden Code erstellen. Im Anhang sind die entsprechenden, frei zugänglichen Treiberpakete angefügt. Es ist auch möglich selber G-Code Sequenzen oder ganze Programme zu schreiben, um so den Ablauf den individuellen Bedürfnissen anzupassen. Später mehr dazu.

-

Abb.6: Beispielsequenz des G-Codes

-

Abb.7: Zusammenfassung der von SWCAM 2019 generierten G-Code Befehle

-

Abb.8: Beispiel G-Code samt Erläuterungen zum Feature "schruppen"

LinuxCNC: Bindeglied zwischen CAM 2019 und CNC-Fräse

Die LinuxCNC Plattform verarbeitet den von CAM generierten G-Code und wandelt ihn in Steuersignale für die Schrittmotoren und Spindel um (siehe Abbildung). Nach kurzer Einweisung lässt sich die die Software über die abgebildete Oberfläche sicher und einfach bedienen. In der Abbildung sind die 3 Achsen X-Y und Z abgebildet welche sich direkt ansteuern lassen per "+" und "-" Button. Wichtig ist die Funktion der "Referenzfahrt" zum kalibrieren der jeweiligen Achsen und die Funktion "Antasten", welche den Koordinaten einen Nullpunkt zuweist, von dem an die Bearbeitung des Werkstücks beginnen kann. Typischerweise ist dies ein Werkstück Eckpunkt. Es gab zunächst Schwierigkeiten die jeweiligen Koordinatensysteme von Solidworks, CAM und LinuxCNC in Einklang zu bringen die aber gelöst wurden. Darüberhinaus mussten noch weitere Anpassungen vorgenommen werden, so dass der von SW CAM 2019 generierte Code auch wirklich auf der CNC-Fräse lief. Dazu aber mehr unter der Rubrik "Fräsen in 2.5D". Weitere Infos zu LinuxCNC sind in einem [seperatem Artikel in diesem Wiki enthalten.]

-

Abb.9: Schematische Darstellung der Funktionsweise von LinuxCNC mit unserer CNC-Fräse [3]

-

Abb.10: Screenshot der Benutzeroberfläche (englisch). Befehle und Funktion sind aber identisch im deutschen.

Fräsen in 2.5D: Was ist was?

Nachdem nun alle wichtigen Komponenten zum Betrieb rund um SolidworksCAM 2019 eingeführt wurden, kommen wir nun zum Programm selber. Nachfolgend werden in den Screenshots alle Funktionen zum Einstieg in SWCAM erklärt und so zu erfolgreichen ersten Bearbeitungen von Werkstücken mit unserem CNC System. Die Funktionen und Buttons sind hierbei rot umrandet.

Die Benutzeroberfläche

Die Menüoberfläche zeigt sich im gewohnten Solidworkslook. Allerdings erweiter um den Reiter "CAM".

Kernfeature: Die automatische Feature Erkennung (AFR)

Wichtigstes Element ist die Automatische-Feature_Erkennung (AFR). Bei dieser greift SW auf seine Datenbank zu mit fest definierten CNC Operationen und den passenden Werkzeugen dafür.

Individuelle Bearbeitung der durch AFR erzeugten Features

Die erzeugten Operationen lassen sich individuell anpassen. Allerdings sind tiefergehende Kentnisse aus dem CNC dafür wichtig. Man sollte wissen was man tut.

Weitere Programm-Features

Es bieten sich weiter Möglichkeiten der Kontrolle und Anpassung. Im folgenden sind die wichtigsten CAM Features der "CN-Editor" und die TechDB online Datenbank.

Konfiguration der wichtigsten Parameter zur Erstellung eines Werkstücks

Markiert sind die wichtigsten Reiter zum anpassen des Prozesses.

Wahl und Nutzung des richtigen Koordinatensystems

Über den Reiter "Koordinatensystem" lässt sich dieses genauer definieren. "Eckpunkt-Teil" lässt einen das Bezugskoordinatensystem zur Bearbeitung per einfachem Klick auf mögliche Stellen auswählen. Dies ist die einfachste Methode zur Zuweisung und konnte von unserem LinuxCNC sicher erkannt werden, nachdem die Zuweisung über SwCAD 2019 scheiterte.

Richtige Wahl und Nutzung der Werkzeuge

Sehr wichtig ist die richtige Auswahl des Werkzeugs. Anders als SwCAM 2019 welches eine breite Palette an verschiedenen Werkzeugen aus seiner TechDB anwendet, verfügt unsere Fräse nur über 1 festes Werkzeug. Ein Wechsel ist aufwendig. Alle dargestellten Werkzeuge müssen manuell durch unser definiertes Werkzeug ersetzt werden (Bsp.: T09 ->RM->"Werkzeug ersetzen"->Werkzeug auswählen). Die verschiedenen Arten wie Kugel, Schaft, Senkfräser können in Werkzeugsätzen gespeichert werden (hier "PT_Satz_1"). Diese Werkzeugsätze sollten von Beginn an zur Nutzung eingestellt sein. Auch ist hier das konfigurieren der Werkzeuge dargestellt. Eine Excel-Tabelle mit den im Labor genutzten W. haben wir angelegt.

Postprozessor

Dies ist der letzte Arbeitsschritt im CAM, der zum ausführbaren G-Code führt.

-

Abb.20: "Postprozessor" erstellt nach durchlaufen den eigentlichen G-Code, der als .ngc bzw. .txt Datei gespeichert werden kann. Darin sind alle erstellten G-Code Operationen enthalten

-

Abb.21: Nachdem alle Schritte durchlaufen wurde, ein in 2.5D gefertigtes Werkstück (Holz)

Die TechDB Datenbank: Funktion und Nutzung

[[Datei:Techdb.jpg|mini|left]Abb.22:] Die TechDB Datenbank stellt ein zentrales Feature dar. Hier lassen sich sämtliche Parameter zu Werkzeugen, Materialien, Fräsoperationen etc. online speicher und konfigurieren. Die Datenbank wird gepflegt und die Datensätze können getauscht werden.

Fräsen in 3D, der CAM NC-Editor und Anpassung des G-Codes

Grundsätzlich stellt Fräsen in 3D die selben Anforderungen wie Fräsen in 2.5D. Allerdings sind die von SwCAM 2019 genutzten Features und Operationen komplexer und auch die genutzten Werkzeuge sind vielfältiger, so dass auch grössere Anpassungen notwendig werden. Operationen und Anweisungen die von LinuxCNC nicht erkannt werden, müssen aus dem G-Code gelöscht werden. Hier macht es Sinn den Code im NC-Editor sich anzeigen zu lassen samt Werkzeugwegen und ihn direkt im Code-Fenster zu löschen. Als Referenz hierfür haben wir bereits erstellten und gefrästen Code aus dem vorherigen Semester genutzt (siehe Anhang "HSHL-LOGO-Namensschild.ngc").Nahezu alle Probleme die während der Arbeit mit dem G-Code und LinuxCNC auftauchten, waren im Zusammenhang mit Werkzeugen und dem wechseln dieser und den einhergehenden Prozessparametern.

-

Abb.23: Der G-Code samt simultan durchlaufenen Werkzeugwegen. Der Code lässt sich interaktiv bearbeiten

-

Abb.24: Code der nicht in Steuerungsbefehle umgewandelt werden konnte. Typischerweise aus der Kategorie "T" und "H" für Werkzeugsatzbefehle

-

Abb.25: Ein in 3D gefertigtes Werkstück aus Styropor. Eigentlich eine "3D Welle" aber aufgrund der Beschränkungen (Werkzeuge) sind Abstufungen zu erkennen

Fräsen in 4D

Die Konfiguration zu einem 4 Achsen Setup läuft relativ problemlos ab. Zunächst wird die 4 Achse (360Grad Rotation um Achse) im CNC-Fräsen Setup technisch installiert. SwCAM 2019 lässt sich über die markierten Reiter leicht zu einem 4 Achsen Setup konfigurieren. Über den Reiter "rotationsachse" lässt sich der Rotationsbereich einstellen (-360° bis +360°) auch Totpunkt und andere Paramter sind dort zu finden. Unter dem Reiter "Schwenkachse". ist sogar eine 5 Achse konfigurierbar. Auch im 4 Achsenbetrieb ist der Ablauf der selbe wie bisher. Nur sind hier natürlich die eingesetzten Werkzeuge und Werkzeugwege ungleich komplexer und schwieriger. Je nach Werkstück wird somit auch der G-Code länger und komplexer und somit auch umständlicher, nicht umsetzbare Maschinenbefehle auszumerzen. trotzdem ist dies grundsätzlich möglich, wenn hier wohl noch deutlich Optimierungsbedarf für zukünftige Gruppen besteht.

-

Abb.26: Die 4 Achse samt eingespanntem "Werkstück" aus Styropor

-

Abb.27: Konfigurierbare Parameter zur 4 Achse

Fazit und Ausblick

Anhang

Download

Weblinks

Quellenverzeichnis

- ↑ Eigener Screenshot

- ↑ Screenshot eines eigens erstellten PDFs

- ↑ http://linuxcnc.org/ open access

- ↑ Screenshot aus der SwCAM 2019 Hilfe)

![Abb.9: Schematische Darstellung der Funktionsweise von LinuxCNC mit unserer CNC-Fräse [3]](/wiki/images/thumb/d/dc/LinuxCNCschematisch.jpg/120px-LinuxCNCschematisch.jpg)