Regelung des Radschlupfes eines Modellautos: Unterschied zwischen den Versionen

| (355 dazwischenliegende Versionen von 2 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

[[Datei:RSR-23.png|650px|thumb|rechts|Radschlupfreglung RSR-23]] | |||

[[Datei:RSR-23_Geamt.png|650px|thumb|rechts|Gesamtfahrzeug]] | |||

'''Autoren:''' [[Benutzer:Mario_Wollschlaeger| Mario Wollschläger]], [[Benutzer:Lukas_Honerlage| Lukas Honerlage]] | '''Autoren:''' [[Benutzer:Mario_Wollschlaeger| Mario Wollschläger]], [[Benutzer:Lukas_Honerlage| Lukas Honerlage]] | ||

| Zeile 6: | Zeile 7: | ||

== Einleitung == | == Einleitung == | ||

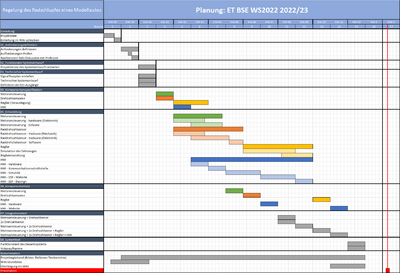

[[Datei:ASR_Projektplan.png|400px|thumb|rechts|Projektplan]] | |||

Das Projekt "Regelung des Radschlupfs eines Modellautos" ist Teil des Praktikums "Angewandte Elektrotechnik" im Studiengang "Business and Systems Engineering (BSE)". Das Ziel des Projekts ist es, eine Lösung zu entwickeln, die es ermöglicht, den Radschlupf eines Modellautos zu regeln und somit das Fahrverhalten des Autos zu verbessern. | |||

Die Umsetzung des | Die Raddrehzahl wird dabei mithilfe von Sensoren erfasst, die jeweils an den Achsen des Autos angebracht sind. Die erfassten Daten werden an einen Mikrocontroller weitergeleitet, auf dem ein Regelungsalgorithmus ausgeführt wird. Basierend auf dem Ergebnis dieses Algorithmus wird in die Motoransteuerung eingegriffen, um den gewünschten Radschlupf zu erreichen und den Regelkreis zu schließen. Ein wichtiger Aspekt bei der Entwicklung der Regelungslösung ist die Echtzeitfähigkeit. Es ist von entscheidender Bedeutung, dass die Daten zügig an den Regelalgorithmus übertragen werden, damit das Modellauto jederzeit optimal gesteuert werden kann. | ||

Die Umsetzung des Projekts erfolgt nach dem V-Modell, einem bewährten Prozessmodell für die Systementwicklung, das die verschiedenen Phasen von der Anforderungsanalyse bis zur Implementierung strukturiert und dafür sorgt, dass keine wichtigen Schritte übersehen werden. | |||

Im folgenden Ordner sind die Projektunterlagen samt Quelldateien dieses Artikels zu finden. Diese sind den Kapiteln entsprechend sortiert: [[Datei:ASR-Doc.zip]] | |||

== Anforderungen== | == Anforderungen== | ||

{| class="wikitable" | {| class="wikitable" | ||

|+ style = "text-align: left"| | |+ style = "text-align: left"|Testbare, atomare Anforderungen | ||

! style="font-weight: bold;" | ID | ! style="font-weight: bold;" | ID | ||

! style="font-weight: bold;" | Inhalt | ! style="font-weight: bold;" | Inhalt | ||

| Zeile 21: | Zeile 27: | ||

|- | |- | ||

| 1.0 | | 1.0 | ||

| Das System muss den Radschlupf | | Das System muss den Radschlupf begrenzen, sodass ein vollständiges Durchdrehen der Räder verhindert wird. | ||

| Mario Wollschläger | | Mario Wollschläger | ||

| | | 28.09.2022 | ||

| Lukas Honerlage | | Lukas Honerlage | ||

| | | 29.09.2022 | ||

|- | |- | ||

| 1.1 | | 1.1 | ||

| | | Die Regelung muss in Echtzeit erfolgen. | ||

| Mario Wollschläger | | Mario Wollschläger | ||

| 27.09.2022 | | 27.09.2022 | ||

| Lukas Honerlage | | Lukas Honerlage | ||

| 27.09.2022 | | 27.09.2022 | ||

|- | |- | ||

| 2.0 | | 2.0 | ||

| Zeile 49: | Zeile 48: | ||

|- | |- | ||

| 3.0 | | 3.0 | ||

| Ein Eingriff in | | Ein Eingriff in die Motoransteuerung muss für den Nutzer angezeigt werden. | ||

| Mario Wollschläger | | Mario Wollschläger | ||

| 27.09.2022 | | 27.09.2022 | ||

| Zeile 84: | Zeile 83: | ||

|- | |- | ||

| 8.0 | | 8.0 | ||

| Die | | Die Regelung des Radschlupfs muss durch den Nutzer abschaltbar sein. | ||

| Mario Wollschläger | | Mario Wollschläger | ||

| 27.09.2022 | | 27.09.2022 | ||

| Lukas Honerlage | | Lukas Honerlage | ||

| 27.09.2022 | | 27.09.2022 | ||

|- | |||

| O.1.0 | |||

| Optionale Erweiterung: Bietet eine Möglichkeit, Daten über die Raddrehzahl auszuwerten. | |||

| Mario Wollschläger | |||

| 29.09.2022 | |||

| Lukas Honerlage | |||

| 29.09.2022 | |||

|- | |||

| O.2.0 | |||

| Optionale Erweiterung: Das System regelt den Randschlupf beim Bremsen des Fahrzeuges. | |||

| Mario Wollschläger | |||

| 29.09.2022 | |||

| Lukas Honerlage | |||

| 29.09.2022 | |||

|- | |||

| O.2.1 | |||

| Optionale Erweiterung: Das Blockieren der Räder im Fahrbetrieb wird verhindert. | |||

| Mario Wollschläger | |||

| 29.09.2022 | |||

| Lukas Honerlage | |||

| 29.09.2022 | |||

|- | |||

|} | |||

{| class="wikitable" | |||

|+ style = "text-align: left"| Bill of materials (BOM) | |||

! style="font-weight: bold;" | Anzahl | |||

! style="font-weight: bold;" | Komponente | |||

! style="font-weight: bold;" | Preis | |||

! style="font-weight: bold;" | Link | |||

|- | |||

| 1 | |||

| Audi DTM Auto | |||

| 35,00 € | |||

| Ebay Kleinanzeigen | |||

|- | |||

| 1 | |||

| Lochrasterplatte | |||

| 0,51 € | |||

| [https://bit.ly/3GvsewX Link] | |||

|- | |||

| 1 | |||

| Spannungsregler AMS1117 Ausgangsspannung: 5 V | |||

| 2,03 € | |||

| [https://bit.ly/3ZprF04 Link] | |||

|- | |||

| 1 | |||

| Spannungsregler AMS1117 Ausgangsspannung: 3,3 V | |||

| 2,05 € | |||

| [https://bit.ly/3WVdtu9 Link] | |||

|- | |||

| 1 | |||

| 3 mm LED in Gelb | |||

| 0,29 € | |||

| [https://bit.ly/3XdOOkm Link] | |||

|- | |||

| 2 | |||

| Widerstand 10 kΩ | |||

| 0,10 € | |||

| | |||

|- | |||

| 3 | |||

| Widerstand 330 Ω | |||

| 0,10 € | |||

| | |||

|- | |||

| 1 | |||

| Optokoppler EL817 | |||

| 0,30 € | |||

| [https://www.ebay.de/itm/374362175798?hash=item5729b97936 Link] | |||

|- | |||

| 2 | |||

| Transistor NPN BCS57B | |||

| 1,52 € | |||

| [https://www.ebay.de/itm/134113789407?chn=ps&norover=1&mkevt=1&mkrid=7071533165376683&mkcid=2&itemid=134113789407 Link] | |||

|- | |||

| 1 | |||

| Schalter | |||

| | |||

| aus Laptop | |||

|- | |||

| 4 | |||

| Platinen Steckverbinder JST XH | |||

| 8,99 € | |||

| [https://bit.ly/3Qsz235 Link] | |||

|- | |||

| 1 | |||

| Arduino | |||

| 9,49 € | |||

| [https://bit.ly/3CBLqYy Link] | |||

|- | |||

| 1 | |||

| ESP8266 01 | |||

| 4,00 € | |||

| [https://bit.ly/3VVY7Vc Link] | |||

|- | |||

| 2 | |||

| Drehzahlsensor | |||

| 1,64 € | |||

| [https://www.ebay.de/itm/353736517576?hash=item525c56e7c8 Link] | |||

|- | |- | ||

|} | |} | ||

| Zeile 95: | Zeile 195: | ||

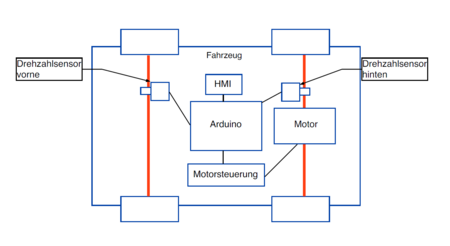

=== Funktionaler Systementwurf === | === Funktionaler Systementwurf === | ||

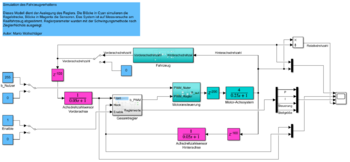

Im funktionalen Systementwurf wurde das System in mehrere Subkomponenten unterteilt, für | Im funktionalen Systementwurf wurde das System in mehrere Subkomponenten unterteilt, die jeweils für eine spezifische Teilaufgabe zuständig sind. Durch die Zusammensetzung dieser Komponenten wird die Gesamtaufgabe der Regelung des Radschlupfs erfüllt. Die Unterteilung in spezifische Subkomponenten ermöglicht es, das Gesamtsystem übersichtlich und verständlich zu gestalten und die Entwicklung des Projekts zu strukturieren. | ||

* '''Raddrehzahlsensor vorn:''' Diese Komponente misst die Drehzahl der Vorderachse. Auf diese Weise wird die Geschwindigkeit des Fahrzeuges ermittelt. | * '''Raddrehzahlsensor vorn:''' Diese Komponente misst die Drehzahl der Vorderachse. Auf diese Weise wird die Geschwindigkeit des Fahrzeuges ermittelt. | ||

| Zeile 101: | Zeile 201: | ||

* '''Raddrehzahlsensor hinten:''' Diese Komponente misst die Drehzahl der Hinterachse. Auf diese Weise wird die Geschwindigkeit der angetriebenen Achse ermittelt. | * '''Raddrehzahlsensor hinten:''' Diese Komponente misst die Drehzahl der Hinterachse. Auf diese Weise wird die Geschwindigkeit der angetriebenen Achse ermittelt. | ||

* '''Arduino:''' Der | * '''Arduino:''' Der Mikrocontroller wertet die Sensordaten aus und führt den Regelungsalgorithmus aus. Mit dem Ergebnis wird die Motorsteuerung angesteuert. | ||

* '''Motorsteuerung:''' Die Motorsteuerung steuert die Energiezufuhr des Motors und begrenzt somit dessen Leistung. | * '''Motorsteuerung:''' Die Motorsteuerung steuert die Energiezufuhr des Motors und begrenzt somit dessen Leistung. | ||

| Zeile 116: | Zeile 216: | ||

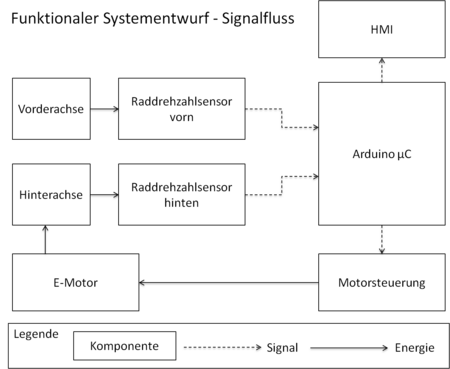

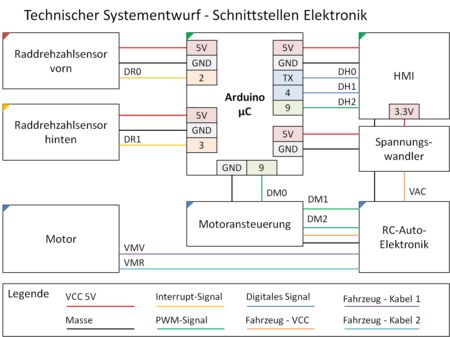

=== Technischer Systementwurf === | === Technischer Systementwurf === | ||

==== | Alle elektrischen Schnittstellen sind in der folgenden Abbildung zu finden. Eine genauere Beschreibung findet sich in den darauffolgenden Kapiteln. Zudem ist der Regelkreis angegeben. | ||

Die Komponenten | <gallery widths="450" heights="450"> | ||

ASR_FSE_Schnittstellen.png| Technischer Systementwurf - Schnittstellen | |||

ASR_FSE_Regelkreis.png| Regelkreis | |||

</gallery> | |||

==== Raddrehzahlsensor vorne/hinten ==== | |||

Die Komponenten Raddrehzahlsensor vorne und hinten sind identisch und besitzen folgende Eingänge: | |||

{| class="wikitable" | {| class="wikitable" | ||

| align="center" style="background:#e7d050; width:250px;"|'''Eingänge''' | | align="center" style="background:#e7d050; width:250px;"|'''Eingänge''' | ||

| align="center" style="background:#f0f0f0; width:800px;"|'''Beschreibung''' | | align="center" style="background:#f0f0f0; width:800px;"|'''Beschreibung''' | ||

| align="center" style="background:#f0f0f0; width:100px;"|''' | | align="center" style="background:#f0f0f0; width:100px;"|'''Typ''' | ||

|- | |- | ||

| VCC||Versorgungsspannung||5 V | | VCC||Versorgungsspannung||5 V | ||

| Zeile 133: | Zeile 238: | ||

| align="center" style="background:#00CA00; width:250px;"|'''Ausgänge''' | | align="center" style="background:#00CA00; width:250px;"|'''Ausgänge''' | ||

| align="center" style="background:#f0f0f0; width:800px;"|'''Beschreibung''' | | align="center" style="background:#f0f0f0; width:800px;"|'''Beschreibung''' | ||

| align="center" style="background:#f0f0f0; width:100px;"|''' | | align="center" style="background:#f0f0f0; width:100px;"|'''Typ''' | ||

|- | |||

| DR0 / DR1||Digitaler Ausgang|| Digital | |||

|- | |- | ||

|} | |} | ||

==== Arduino ==== | ==== Arduino ==== | ||

Die Komponente besitzt folgende Eingänge: | Die Komponente besitzt folgende Eingänge: | ||

| Zeile 142: | Zeile 249: | ||

| align="center" style="background:#e7d050; width:250px;"|'''Eingänge''' | | align="center" style="background:#e7d050; width:250px;"|'''Eingänge''' | ||

| align="center" style="background:#f0f0f0; width:800px;"|'''Beschreibung''' | | align="center" style="background:#f0f0f0; width:800px;"|'''Beschreibung''' | ||

| align="center" style="background:#f0f0f0; width:100px;"|''' | | align="center" style="background:#f0f0f0; width:100px;"|'''Typ''' | ||

|- | |||

| Pin 2 || Drehzahlsensor vorne || Interrupt | |||

|- | |- | ||

| | | Pin 3 || Drehzahlsensor hinten || Interrupt | ||

|- | |- | ||

| | | Pin 4 || Schalter zum Ein- und Ausschaltung der Regelung || Digital | ||

|- | |- | ||

| | | VCC || Versorgungsspannung über Spannungswandler || 5 V | ||

|- | |- | ||

| | | GND || Masse || 0 V | ||

|} | |} | ||

| Zeile 157: | Zeile 267: | ||

| align="center" style="background:#00CA00; width:250px;"|'''Ausgänge''' | | align="center" style="background:#00CA00; width:250px;"|'''Ausgänge''' | ||

| align="center" style="background:#f0f0f0; width:800px;"|'''Beschreibung''' | | align="center" style="background:#f0f0f0; width:800px;"|'''Beschreibung''' | ||

| align="center" style="background:#f0f0f0; width:100px;"|''' | | align="center" style="background:#f0f0f0; width:100px;"|'''Typ''' | ||

|- | |- | ||

| | | Pin 9 || Motorsteuerung / HMI Regelungsanzeige || PWM | ||

|- | |- | ||

| | | TX || Serielle Schnittstelle zum Übertragen der Daten an das HMI|| Seriell | ||

|} | |} | ||

| Zeile 169: | Zeile 279: | ||

| align="center" style="background:#e7d050; width:250px;"|'''Eingänge''' | | align="center" style="background:#e7d050; width:250px;"|'''Eingänge''' | ||

| align="center" style="background:#f0f0f0; width:800px;"|'''Beschreibung''' | | align="center" style="background:#f0f0f0; width:800px;"|'''Beschreibung''' | ||

| align="center" style="background:#f0f0f0; width:100px;"|''' | | align="center" style="background:#f0f0f0; width:100px;"|'''Typ''' | ||

|- | |||

| GND||Masse|| 0 V | |||

|- | |||

| DM0||PWM - Eingang|| PWM | |||

|- | |||

| VAC||Versorgungsspannung Fahrzeug || ca. 7,2 V | |||

|- | |||

|} | |||

Die Komponente besitzt folgende Ausgänge: | |||

{| class="wikitable" | |||

| align="center" style="background:#00CA00; width:250px;"|'''Ausgänge''' | |||

| align="center" style="background:#f0f0f0; width:800px;"|'''Beschreibung''' | |||

| align="center" style="background:#f0f0f0; width:100px;"|'''Typ''' | |||

|- | |||

| DM1|| Steuersignal zur RC-Elektronik (Vorlauf)|| PWM | |||

|- | |||

| DM2|| Steuersignal zur RC-Elektronik (Rücklauf)|| PWM | |||

|- | |||

|} | |||

==== Human Machine Interface (HMI) ==== | |||

Die Komponente besitzt folgende Eingänge: | |||

{| class="wikitable" | |||

| align="center" style="background:#e7d050; width:250px;"|'''Eingänge''' | |||

| align="center" style="background:#f0f0f0; width:800px;"|'''Beschreibung''' | |||

| align="center" style="background:#f0f0f0; width:100px;"|'''Typ''' | |||

|- | |- | ||

| VCC||Versorgungsspannung||5 V | | VCC||Versorgungsspannung ||5 V | ||

|- | |||

| VC3||Versorgungsspannung ||3,3 V | |||

|- | |- | ||

| GND||Masse|| 0 V | | GND||Masse|| 0 V | ||

|- | |- | ||

| | | TX||Serielle Schnittstelle zum Empfangen der Daten vom Arduino|| Seriell | ||

|- | |- | ||

| | |} | ||

Die Komponente besitzt folgende Ausgänge: | |||

{| class="wikitable" | |||

| align="center" style="background:#00CA00; width:250px;"|'''Ausgänge''' | |||

| align="center" style="background:#f0f0f0; width:800px;"|'''Beschreibung''' | |||

| align="center" style="background:#f0f0f0; width:100px;"|'''Typ''' | |||

|- | |- | ||

| | | DH1||System aktivieren/deaktivieren|| Digital | ||

|- | |||

|} | |||

==== Fahrzeug ==== | |||

Die Komponente besitzt folgende Eingänge: | |||

{| class="wikitable" | |||

| align="center" style="background:#e7d050; width:250px;"|'''Eingänge''' | |||

| align="center" style="background:#f0f0f0; width:800px;"|'''Beschreibung''' | |||

| align="center" style="background:#f0f0f0; width:100px;"|'''Typ''' | |||

|- | |||

| DM1||Steuerung des Motorvorlaufs|| PWM | |||

|- | |||

| DM2||Steuerung des Motorrücklaufs|| PWM | |||

|- | |- | ||

|} | |} | ||

| Zeile 187: | Zeile 345: | ||

| align="center" style="background:#00CA00; width:250px;"|'''Ausgänge''' | | align="center" style="background:#00CA00; width:250px;"|'''Ausgänge''' | ||

| align="center" style="background:#f0f0f0; width:800px;"|'''Beschreibung''' | | align="center" style="background:#f0f0f0; width:800px;"|'''Beschreibung''' | ||

| align="center" style="background:#f0f0f0; width:100px;"|''' | | align="center" style="background:#f0f0f0; width:100px;"|'''Typ''' | ||

|- | |- | ||

| | | VAV||Motorsteuerungskabel Vorlauf|| PWM | ||

|- | |- | ||

| | | VAR||Motorsteuerungskabel Rücklauf|| PWM | ||

|- | |- | ||

| VAC || Versorgungsspannung Fahrzeug || ca. 7,2 V | |||

|- | |||

| GND|| Masse des Fahrzeuges || 0 V | |||

|} | |} | ||

==== | ==== Spannungswandler ==== | ||

Die Komponente besitzt folgende Eingänge: | |||

{| class="wikitable" | |||

| align="center" style="background:#e7d050; width:250px;"|'''Eingänge''' | |||

| align="center" style="background:#f0f0f0; width:800px;"|'''Beschreibung''' | |||

| align="center" style="background:#f0f0f0; width:100px;"|'''Typ''' | |||

|- | |||

|VAC || Versorgungsspannung Fahrzeug || ca. 7,2 V | |||

|- | |||

|GND||Masse || 0 V | |||

|- | |||

|} | |||

==== | Die Komponente besitzt folgende Ausgänge: | ||

{| class="wikitable" | |||

| align="center" style="background:#00CA00; width:250px;"|'''Ausgänge''' | |||

| align="center" style="background:#f0f0f0; width:800px;"|'''Beschreibung''' | |||

| align="center" style="background:#f0f0f0; width:100px;"|'''Typ''' | |||

|- | |||

|VCC || Versorgungsspannung || 5 V | |||

|- | |||

|VC3 || Versorgungsspannung || 3,3 V | |||

|- | |||

|GND || Masse || 0 V | |||

|} | |||

== Komponentenspezifikation == | == Komponentenspezifikation == | ||

Auf Basis des Systementwurfes wurden die Komponenten Raddrehzahlsensoren, Human Machine Interface, Regler und Motoransteuerung als neu zu entwickelnde Komponenten identifiziert. Für jene Komponenten muss einerseits die Hardware und andererseits die Software entwickelt werden. Im Folgenden werden die Komponenten spezifiziert. | |||

<div class="mw-collapsible mw-collapsed"> | |||

<h3>Achsdrehzahlsensoren (DRS) </h3> | |||

<div class="mw-collapsible-content"> | |||

'''Die Komponente misst die Drehzahl einer Achse. Im Auto werden zwei dieser Sensoren verbaut.''' | |||

{| class="wikitable" | |||

! Eingänge !! !! !! Einheit | |||

|- | |||

| VCC || Versorgungsspannung || 5 || V | |||

|- | |||

| GND || Masse || 0 || V | |||

|} | |||

{| class="wikitable" | |||

! Ausgänge !! !! Einheit | |||

|- | |||

| DRS_Drehzahl_f32 || Drehzahl der Achse || U/s | |||

|} | |||

{| class="wikitable" | |||

! Parameter !! !! Wert !! Einheit | |||

|- | |||

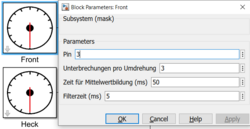

| Pin || Pin für den angeschlossenen Sensor am Arduino || 2-3 || - | |||

|- | |||

| u || Unterbrechungen des Sensors pro Umdrehung. || 3 || - | |||

|- | |||

| t_M || Zeit für die Mittelwertbildung || 50-100 || ms | |||

|- | |||

| t_T || Systemzeit des Tiefpassfilters || 10-1000 || ms | |||

|} | |||

'''Spezifikation''' | |||

{| class="wikitable collapsible autocollapse" | |||

! ID !! Kapitel !! Inhalt !! Ersteller !! Datum 1 !! Durchsicht von !! Datum 2 | |||

|- | |||

! | |||

| 1 || Elektronik || || || || | |||

|- | |||

! 010 | |||

| || Es wird ein optischer Sensor mit Photointeruptor verwendet. || Lukas Honerlage || 10.10.2022 || Mario Wollschläger || 11.10.2022 | |||

|- | |||

! 020 | |||

| || Der Sensor gibt zylisch Impulse aus, deren Frequenz proportional zur Drehzahl ist. || Lukas Honerlage || 10.10.2022 || Mario Wollschläger || 11.10.2022 | |||

|- | |||

! 030 | |||

| || Die Impulse werden an einem Interuptpin des Arduinos aufgenommen. || Lukas Honerlage || 10.10.2022 || Mario Wollschläger || 11.10.2022 | |||

|- | |||

! | |||

| 2 || Mechanik || || || || | |||

|- | |||

! 040 | |||

| || Eine Kunsstoffscheibe wird an das Differenzial des Getriebes angekoppelt. || Mario Wollschläger || 11.10.2022 || Lukas Honerlage || 11.10.2022 | |||

|- | |||

! 050 | |||

| || Die Kunsstoffscheibe besteht aus durchsichtigem Kunstharz mit aufgebrachten schwarzen Streifen || Mario Wollschläger || 11.10.2022 || Lukas Honerlage || 11.10.2022 | |||

|- | |||

! 060 | |||

| || Die Streifen werden mit Acryllack aufgetragen || Mario Wollschläger || 11.10.2022 || Lukas Honerlage || 11.10.2022 | |||

|- | |||

! 070 | |||

| || Die Komponenten werden mit einem DLP 3D Drucker hergestellt. || Mario Wollschläger || 11.10.2022 || Lukas Honerlage || 11.10.2022 | |||

|- | |||

! | |||

| 3 || Programmierung || || || || | |||

|- | |||

! 080 | |||

| || Die Programmierung erfolgt ausschließlich in Simulink || Mario Wollschläger || 11.10.2022 || Lukas Honerlage || 11.10.2022 | |||

|- | |||

! 090 | |||

| || Über eine Interupt wird eine vorzeichenlose Ganzzahl hochgezählt || Mario Wollschläger || 11.10.2022 || Lukas Honerlage || 11.10.2022 | |||

|- | |||

! 100 | |||

| || Vom aktuellen Wert der Ganzzahl wird der Wert von vor n Zyklen abgezogen. Die Anzahl der Zyklen wird aus dem Parameter ausgerechnet, welcher die Zeit für die Mittelwertbildung angibt. || Mario Wollschläger || 11.10.2022 || Lukas Honerlage || 11.10.2022 | |||

|- | |||

! 110 | |||

| || Die Zahl wird in eine Gleitkommazahl umgewandelt || Mario Wollschläger || 11.10.2022 || Lukas Honerlage || 11.10.2022 | |||

|- | |||

! 120 | |||

| || Durch einen Tiefpassfilter wird das Quantisierungsrauschen herausgefiltert. || Mario Wollschläger || 11.10.2022 || Lukas Honerlage || 11.10.2022 | |||

|- | |||

! 130 | |||

| || Der Wert wird in U/s ungerechnet: n*1000/t_M/u || Mario Wollschläger || 11.10.2022 || Lukas Honerlage || 11.10.2022 | |||

|} | |||

</div> | |||

</div> | |||

<div class="mw-collapsible mw-collapsed"> | |||

<h3>Human Machine Interface (HMI)</h3> | |||

<div class="mw-collapsible-content"> | |||

'''Die Komponente misst die Drehzahl einer Achse. Im Auto werden zwei dieser Sensoren verbaut.''' | |||

{| class="wikitable" | |||

! Eingänge !! !! !! Typ | |||

|- | |||

| VCC || Versorgungsspannung || 5 || V | |||

|- | |||

| GND || Masse || 0 || V | |||

|- | |||

| DH4 || Schalter" || - || Digital | |||

|} | |||

{| class="wikitable" | |||

! Ausgänge !! !! Typ | |||

|- | |||

| DM0 || System aktivieren || Digital | |||

|} | |||

{| class="wikitable" | |||

! Eingänge ESP8266 !! !! !! Typ | |||

|- | |||

| VCC || Versorgungsspannung || 3,3 || V | |||

|- | |||

| GND || Masse || 0 || V | |||

|- | |||

| RX || Serielle Signale empfangen || || | |||

|} | |||

'''Spezifikation''' | |||

{| class="wikitable collapsible autocollapse" | |||

! ID !! Kapitel !! Inhalt !! Ersteller !! Datum 1 !! Durchsicht von !! Datum 2 | |||

|- | |||

! | |||

| 1 || Elektronik || || || || | |||

|- | |||

! 010 | |||

| || Die Regelung kann über einen Schalter ein- und ausgeschaltet werden. || Lukas Honerlage || 17.10.2022 || Mario Wollschläger || 20.10.2022 | |||

|- | |||

! 020 | |||

| || Wenn die Regelung aktiv ist, wird dies über eine LED angezeigt. || Lukas Honerlage || 17.10.2022 || Mario Wollschläger || 20.10.2022 | |||

|- | |||

! | |||

| 2 || Programmierung || || || || | |||

|- | |||

! 30 | |||

| || Der ESP8266 kann sich selbstständig mit einem WLAN-Netzwerk verbinden. || Lukas Honerlage || 17.10.2022 || Mario Wollschläger || 20.10.2022 | |||

|- | |||

! 40 | |||

| || Der ESP8266 kann die Strings vom Arduino einlesen und an den vordefinierten Stellen trennen und in Variablen speichern. || Lukas Honerlage || 17.10.2022 || Mario Wollschläger || 20.10.2022 | |||

|- | |||

! 050 | |||

| || Der ESP8266 erzeugt eine HTML-Seite, auf der die empfangenen Daten vom Arduino dargestellt werden können. || Lukas Honerlage || 17.10.2022 || Lukas Honerlage || 20.10.2022 | |||

|- | |||

! 060 | |||

| || Die HTML-Seite enthält 3 Plots und eine Tabelle zur Darstellung der Daten. || Lukas Honerlage || 17.10.2022 || Lukas Honerlage || 20.10.2022 | |||

|} | |||

</div> | |||

</div> | |||

<div class="mw-collapsible mw-collapsed"> | |||

<h3>Motoransteuerung (MAS) </h3> | |||

<div class="mw-collapsible-content"> | |||

== Programmierung == | Steuert die Leistung des Elektromotors im Modellfahrzeug. Über ein PWM-Signal wird der Motor in seine aktuellen vom Nutzer vorgegebene Leistung begrenzt. | ||

'''Elektrik''' | |||

{| class="wikitable" | |||

! Eingänge !! !! !! Typ | |||

|- | |||

| VCA || Versorgungsspannung Fahrzeug || 5 || V | |||

|- | |||

| GNF || Masse Fahrzeug || 0 || V | |||

|- | |||

| DM0 || PWM Schnittstelle zum Arduino || || PWM | |||

|} | |||

{| class="wikitable" | |||

! Ausgänge !! !! Typ | |||

|- | |||

| DM1 || Schnittstelle zur Leistungselektronik des Fahzeuges Vorlauf || PWM | |||

|- | |||

| DM2 || Schnittstelle zur Leistungselektronik des Fahzeuges Rücklauf || WM | |||

|} | |||

'''Simulink''' | |||

{| class="wikitable" | |||

! Eingänge !! !! Einheit | |||

|- | |||

| MAS_b_PWM_ui8 || 0-255 || PWM | |||

|} | |||

{| class="wikitable" | |||

! Ausgänge !! Einheit | |||

|- | |||

| - || | |||

|} | |||

{| class="wikitable" | |||

! Parameter !! !! Wert !! Einheit | |||

|- | |||

| Pin || Pin für den Ausgang am Arduino || 9-10 || - | |||

|} | |||

{| class="wikitable collapsible autocollapse" | |||

! ID !! Kapitel !! Inhalt !! Ersteller !! Datum 1 !! Durchsicht von !! Datum 2 | |||

|- | |||

! | |||

| 1 || Elektronik || || || || | |||

|- | |||

! 010 | |||

| || Ein PWM Signal vom Arduino wird über eine Optokoppler in den Stromkreis des RC-Fahrzeuges übertragen. Der Eingangsstrom wird über einen 330 Ohm Widerstand begrenzt. || Mario Wollschläger || 13.10.2022 || Lukas Honerlage || 13.10.2022 | |||

|- | |||

! 020 | |||

| || Zur Stromverstärkung des Ausgangs des Optokoppler werden jeweils ein Bipolartransistor für Vor- und Rücklauf verwendet. || Mario Wollschläger || 13.10.2022 || Lukas Honerlage || 13.10.2022 | |||

|- | |||

! 030 | |||

| || Der Basisstrom wird mittels eines Widerstandes von 330 Ohm begrenzt. || Mario Wollschläger || 13.10.2022 || Lukas Honerlage || 13.10.2022 | |||

|- | |||

! 040 | |||

| || Jeder Bipolartransistor verbindet jeweils ein Gate der N-Kanaltransistoren aus der RC-Elektronik mit der Masse und schaltet diese so sperrend. || Mario Wollschläger || 13.10.2022 || Lukas Honerlage || 13.10.2022 | |||

|- | |||

! | |||

| 2 || Programmierung || || || || | |||

|- | |||

! 050 | |||

| || Die Programmierung erfolgt ausschließlich in Simulink || Mario Wollschläger || 14.10.2022 || Lukas Honerlage || 16.10.2022 | |||

|- | |||

! 060 | |||

| || Der übergebene Wert wird mittels des PWM-Blocks aus der Simulink Hardwaresupportpackage Library auf den PWM-Pin gegeben. || Mario Wollschläger || 14.10.2022 || Lukas Honerlage || 16.10.2022 | |||

|- | |||

! 070 | |||

| || Die PWM-Frequenz wird auf 30 Hz angepasst, um Interferenzen mit dem PWM-Signal der RC-Platine zu vermeiden. || Mario Wollschläger || 15.10.2022 || Lukas Honerlage || 16.10.2022 | |||

|} | |||

</div> | |||

</div> | |||

<div class="mw-collapsible mw-collapsed"> | |||

<h3>Regler (REG) </h3> | |||

<div class="mw-collapsible-content"> | |||

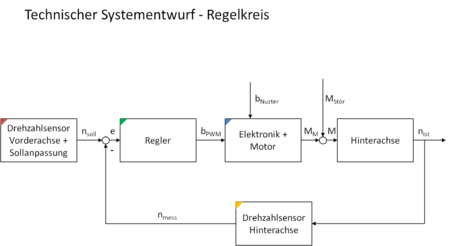

Berechnet aus den Drehzahlen von Vorder- und Hinterachse eine Stellgröße für Leistungsbegrenzung des Antriebsmotors. | |||

'''Simulink''' | |||

{| class="wikitable" | |||

! Eingänge !! !! !! Einheit | |||

|- | |||

| REG_n_F_f64 || Drehzahl Vorderachse || || U/s | |||

|- | |||

| REG_n_H_f64 || Drehzahl Hinterachse || || U/s | |||

|} | |||

{| class="wikitable" | |||

! Ausgänge !! !! !! Einheit | |||

|- | |||

| REG_b_PWM_ui8 || Stellwert für Motoransteuerung || || PWM | |||

|} | |||

{| class="wikitable" | |||

! Parameter !! !! Wert !! Einheit | |||

|- | |||

| P || P-Anteil des Reglers || || - | |||

|- | |||

| I || I-Anteil des Reglers || || - | |||

|- | |||

| D || D-Anteil des Reglers || || - | |||

|- | |||

| Sollschlupf || Gewollter Schluff (Hinterachsdrehzahl/Vorderachsdrehzahl) || || - | |||

|} | |||

{| class="wikitable collapsible autocollapse" | |||

! ID !! Kapitel !! Inhalt !! Ersteller !! Datum 1 !! Durchsicht von !! Datum 2 | |||

|- | |||

! | |||

| 1 || Programmierung || || || || | |||

|- | |||

! 010 | |||

| || Die Solldrehzahl wird aus der Drehzahl der Vorderachse bestimmt. Diese wird hierfür mit einer Zahl für den Sollschlupf multipliziert. || Mario Wollschläger || 27.10.2022 || Lukas Honerlage || 29.10.2022 | |||

|- | |||

! 020 | |||

| || Aus der Istdrehzahl (Hinterachse) und der Solldrehzahl wird über einen PID-Regler die Stellgröße ermittelt. || Mario Wollschläger || 27.10.2022 || Lukas Honerlage || 29.10.2022 | |||

|- | |||

! 030 | |||

| || Der Typ (P / PI / PD / PID) und die entsprechenden Reglerwerte sowie der Sollschlupf werden mittels einer Simulation des Gesamtfahrzeuges und später im Gesamtfahrzug ermittelt. Es wird die Schwingungszeitmethoden nach Ziegler/Nichos verwendet. || Mario Wollschläger || 27.10.2022 || Lukas Honerlage || 29.10.2022 | |||

|} | |||

</div> | |||

</div> | |||

==Entwicklung== | |||

===Achsdrehzahlsensoren (DRS) === | |||

Die Entwicklung der Achsdrehzahlsensoren kann in zwei Aufgaben aufgeteilt werden. Zum einen die Entwicklung der Hardware mit Mechanik und Elektrik und zum anderen die Entwicklung der Software in Simulink. | |||

==== Hardware ==== | |||

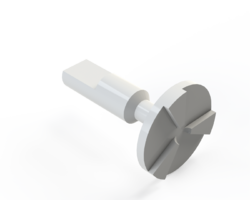

Da für die Sensoren ein fertiges Modul mit LM393 verwendet wird, ist die elektrische Auswertung bereits auf der Leiterplatte vorhanden. Somit beschränkt sich die Entwicklung der Hardware auf die optische Scheibe zur Unterbrechung der optischen Messstrecke. Hierfür wird entsprechend der Komponentenspezifikation ein durchsichtiges Kunststoffteil im DLP-Verfahren hergestellt. Dieses wird im Anschluss von einer Seite mit schwarzem Acryllack beschichtet. Durch die Strukturierung der Oberfläche kann im Anschluss durch Schleifen und Polieren der Lack an definierten Stellen wieder abgetragen werden. | |||

Für die final einzusetzende Version wurde dieses Bauteil in mehreren Ausführungen entwickelt. Entsprechend dem V-Modell wurden verschiedene Varianten getestet und weiterentwickelt. Mehr Informationen zu den Tests finden sich im Komponententest der Drehzahlsensoren. Neben der Verbindung zum Achsdifferential wird für den hinteren Sensor ein Teil benötigt, um diesen in der richtigen Position zu fixieren. Es wird aus dem CAD-Modell abgeleitet und im FDM-Verfahren hergestellt. Der vordere Sensor kann direkt in der Fahrzeugwanne verbaut werden. | |||

<gallery widths="250" heights="200"> | |||

ASR_E_Drehzahlsensor_CAD.png| optische Ankopplung CAD-Modell | |||

ASR_E_Drehzahlsensor_Patern.png| Ausschnitt einer Druckdatei | |||

ASR_E_Ankopplung_Druck.jpg| optische Ankopplung im Drucker | |||

ASR_E_Ankopplung_Härten.jpg| optische Ankopplung beim Aushärten unter UV-Licht | |||

ASR_E_Ankopplung_Ohne_Lack.jpg| optische Ankopplung vor dem Lackieren | |||

ASR_E_Ankopplung_mit_Lack.jpg| optische Ankopplung nach dem Lackieren | |||

ASR_E_Ankopplung_Fertig.jpg| optische Ankopplung im finalen Zustand | |||

ASR_E_Sensorhalter_Drucker.jpg| Sensorhalterung im Drucker | |||

</gallery> | |||

==== Programmierung ==== | |||

Für den Drehzahlsensor wird ein neues Simulink Modell entwickelt. Zwar existiert bereits ein fertiger Block für den verwendeten Sensor, jedoch ist es nicht möglich zwei dieser Sensoren gleichzeitig zu betreiben. Für den neuen Block ist es möglich, Parameter über einen Master einzugeben. Diese Parameter bestehen aus dem verwendeten Interrupt-Pin, den Unterbrechungen pro Umdrehung (gegeben durch die soeben dargestellte Hardware), einem Wert für die Mittelwertbildung sowie einer Federkonstante des verwendeten PT1-Gliedes. | |||

<gallery widths="250" heights="200"> | |||

ASR_E_Drehzahlsensor_Maske.png| Maske des Simulink-Blocks | |||

ASR_E_Drehzahlsensor_Modell.png| Modell zur Drehzahlberechnung | |||

</gallery> | |||

===Human Machine Interface (HMI) === | |||

==== Schnittstelle Dashboard ==== | |||

Die Entwicklung einer Wifi-Schnittstelle, die es ermöglicht, Daten live vom Auto anzuzeigen, ist ein wichtiger Teil dieses Projekts. Die Schnittstelle soll über die Kommunikationsschnittstelle des Serial Ports des Arduinos erfolgen. Das hat zum einen den Vorteil, dass die Daten direkt über den seriellen Monitor aus der Arduino-Software gelesen werden können, wenn ein Kabel angeschlossen ist. Dies ermöglicht während der Entwicklung des Projekts die Daten einfach und schnell zu überprüfen. Zum anderen muss keine Veränderung am Code vorgenommen werden, um die Daten über die Wifi-Schnittstelle auszugeben. Dies erleichtert den Prozess erheblich, da keine weiteren Änderungen am Code erforderlich sind, um die Daten anzuzeigen. | |||

Um die Integration der Wifi-Schnittstelle zu vereinfachen, wurde eine einheitliche Schnittstelle festgelegt. Diese besagt, dass ein zu übertragender Byte-String immer mit dem Zeichen '''A''' beginnt und mit '''F''' endet. Zudem muss nach jedem vollständig übertragenen Parameter ein \n \r folgen. Diese festgelegte Struktur ermöglicht es, die Daten schnell zu übertragen. | |||

{| class="wikitable" | |||

| align="center" style="background:#888800; width:250px;"|'''Parameter''' | |||

| align="center" style="background:#f0f0f0; width:800px;"|'''Beschreibung''' | |||

|- | |||

|A || Erstes Zeichen im String, der übertragen wird. | |||

|- | |||

|Parameter 1 || Gibt die Drehzahl der vorderen Reifen an. | |||

|- | |||

|Parameter 2 || Gibt die Drehzahl der hinteren Reifen an. | |||

|- | |||

|Parameter 3 || Gibt die Regeldifferenz an. | |||

|- | |||

|Parameter 4 || Kann frei gewählt werden. | |||

|- | |||

|Parameter 5 || Kann frei gewählt werden. | |||

|- | |||

|Parameter 6 || Kann frei gewählt werden. | |||

|- | |||

|F || Letztes Zeichen im String gibt an, dass die Übertragung abgeschlossen ist. | |||

|- | |||

|} | |||

'''Der Code für den ESP8266 01 wurde auf Plattform Visual Studio Code entwickelt.''' | |||

<div style="width:950px; height:500px; overflow:auto; border: 1px solid #000"> | |||

<pre> | |||

/********************************************************************** | |||

% Hochschule Hamm-Lippstadt * | |||

%********************************************************************** | |||

% Modul : WIFIDashboard.INO * | |||

% * | |||

% Datum : 01. Dezember 2022 * | |||

% * | |||

% Funktion : WIFI Dashboard für das Projekt Regelung des * | |||

% Radschlupfes eines Modellautos * | |||

% * | |||

% Implementation : Arduino 1.8.19 * | |||

% * | |||

% Autor : Lukas Honerlage * | |||

% * | |||

% Bemerkung : * | |||

% * | |||

% Letzte Änderung : 23. Dezember 2022 * | |||

% * | |||

%*********************************************************************/ | |||

// Libraries einbinden | |||

#include <Arduino.h> | |||

#include <ESP8266WiFi.h> | |||

#include <ESPAsyncWebServer.h> | |||

#include <FS.h> | |||

//Wlan Daten | |||

const char* ssid = "**********"; | |||

const char* password = "*****************"; | |||

//Funktion um den String zu trennen | |||

String getValue(String data, char separator, int index) | |||

{ | |||

int found = 0; | |||

int strIndex[] = { 0, -1}; | |||

int maxIndex = data.length()-1; | |||

for(int i=0; i<=maxIndex && found<=index; i++){ | |||

if(data.charAt(i)==separator || i==maxIndex){ | |||

found++; | |||

strIndex[0] = strIndex[1]+1; | |||

strIndex[1] = (i == maxIndex) ? i+1 : i; | |||

} | |||

} | |||

return found>index ? data.substring(strIndex[0], strIndex[1]) : ""; | |||

} | |||

AsyncWebServer server(80); | |||

//Variablen anlegen | |||

String Loeschen = "0"; | |||

String Drehzahl_1 = "1"; | |||

String Drehzahl_2 = "2"; | |||

String Stellgroesse = "3"; | |||

String P = "14"; | |||

String I = "15"; | |||

String Steuerung = "0"; | |||

char Byte; // Byte einlesen | |||

bool Strf =0; //Nach kompletter Übergabe String den Variablen zuordnen | |||

static char buffer[64]; //Speicher reservieren | |||

char pos = 0; //Zähler für Postion im Array | |||

// Funktionen für zur Übergabe der Zeichenketten an die HTML-Seite | |||

String eins() { return String(Drehzahl_1);}; | |||

String zwei() { return String(Drehzahl_2);}; | |||

String drei() { return String(Stellgroesse);}; | |||

String vier() { return String(P);}; | |||

String fuenf() { return String(I);}; | |||

String sechs() { return String(Steuerung);}; | |||

String sieben() { String data = "{\"P\":\""+String(P)+"\", \"I\":\""+ String(I) +"\", \"Steuerung\":\""+ String(Steuerung) +"\"}"; | |||

return String(data);}; | |||

void setup(){ | |||

// Serial port für die Kommunikation | |||

Serial.begin(57600); | |||

// Initialize SPIFFS | |||

if(!SPIFFS.begin()){ | |||

Serial.println("An Error has occurred while mounting SPIFFS"); | |||

return; | |||

} | |||

// Connect to Wi-Fi | |||

WiFi.begin(ssid, password); | |||

while (WiFi.status() != WL_CONNECTED) { | |||

delay(1000); | |||

Serial.println("Connecting to WiFi.."); | |||

} | |||

// Print IP Adresse | |||

Serial.println(WiFi.localIP()); | |||

// Route for root / web page | |||

server.on("/", HTTP_GET, [](AsyncWebServerRequest *request){ | |||

request->send(SPIFFS, "/index.html"); | |||

}); | |||

server.on("/drehzahlvorne", HTTP_GET, [](AsyncWebServerRequest *request){ | |||

request->send_P(200, "text/plain", eins().c_str()); | |||

}); | |||

server.on("/drehzahlhinten", HTTP_GET, [](AsyncWebServerRequest *request){ | |||

request->send_P(200, "text/plain", zwei().c_str()); | |||

}); | |||

server.on("/stellgroesse", HTTP_GET, [](AsyncWebServerRequest *request){ | |||

request->send_P(200, "text/plain", drei().c_str()); | |||

}); | |||

server.on("/readADC", HTTP_GET, [](AsyncWebServerRequest *request){ | |||

request->send_P(200, "text/plain", sieben().c_str()); | |||

}); | |||

// Start server | |||

server.begin(); | |||

} | |||

void loop() { | |||

// Zeichen einlesen und in buffer Speichern | |||

if (Serial.available()) { | |||

Byte = Serial.read(); | |||

if(Byte == 'F') Strf = true; | |||

else if(Byte == 'A') pos = 0; | |||

else | |||

{ | |||

buffer[pos++] = Byte; | |||

}; | |||

}; | |||

// String auf die Variablen aufteilen | |||

// String bei \n trennen | |||

if(Strf == true){ | |||

Loeschen = getValue(buffer, 'A', 1); | |||

Drehzahl_1 = getValue(buffer, '\n', 1); | |||

Drehzahl_2 = getValue(buffer, '\n', 2); | |||

Stellgroesse = getValue(buffer, '\n', 3); | |||

P = String(getValue(buffer, '\n', 4)); | |||

I = String(getValue(buffer, '\n', 5)); | |||

Steuerung = String(getValue(buffer, '\n', 6)); | |||

//Entfernen unerwünschter Zeichen | |||

P.trim(); | |||

I.trim(); | |||

Steuerung.trim(); | |||

Serial.println(Drehzahl_1); | |||

Serial.println(Drehzahl_2); | |||

Serial.println(Stellgroesse); | |||

Serial.println(P); | |||

Serial.println(I); | |||

Serial.println(Steuerung); | |||

Strf = false; | |||

} | |||

} | |||

</pre> | |||

</div> | |||

<div class="mw-collapsible mw-collapsed"> | |||

<h4>Beschreibung des Quellcodes für den ESP8266 01</h4> | |||

<div class="mw-collapsible-content"> | |||

Dieser Code stellt eine Arduino-Sketch dar, der eine Verbindung zum WLAN herstellt und einen Webserver startet. Der Webserver bietet verschiedene Routen an, die auf HTML-Seiten oder Textdaten verweisen. Die Routen werden mithilfe von AsyncWebServer definiert und können über eine URL aufgerufen werden. | |||

Die WLAN-Daten (SSID und Passwort) werden in den Konstanten "ssid" und "password" gespeichert und beim Verbindungsaufbau verwendet. | |||

Mit SPIFFS wird das Dateisystem des ESP8266 initialisiert, das zum Speichern von HTML-Seiten und anderen Dateien verwendet wird. | |||

Die Funktionen "eins()" bis "sieben()" dienen dazu, Textdaten an die HTML-Seite zu übergeben, wenn bestimmte Routen aufgerufen werden. Die Funktion | |||

"setup()" wird beim Start des Programms ausgeführt und initialisiert die serielle Kommunikation, das WLAN und den Webserver. Die Funktion "loop()" wird in | |||

einer Endlosschleife ausgeführt und enthält den Code, der die serielle Kommunikation verarbeitet. | |||

</div> | |||

</div> | |||

'''Html Code mit CSS und Java Skript''' | |||

<div style="width:950px; height:500px; overflow:auto; border: 1px solid #000"> | |||

<pre> | |||

<!-- Hochschule Hamm-Lippstadt --> | |||

<!-- Modul: index.html --> | |||

<!-- Datum: 01. Dezember 2022 --> | |||

<!-- Funktion: WIFI Dashboard für das Projekt Regelung des Radschlupfes eines Modellautos --> | |||

<!-- Implementation: Arduino 1.8.19 --> | |||

<!-- Autor: Lukas Honerlage, Mario Wollschläger --> | |||

<!-- Bemerkung: --> | |||

<!-- Letzte Änderung: 8. Januar 2023 --> | |||

<!DOCTYPE HTML> | |||

<html> | |||

<head> | |||

<meta name="viewport" content="width=device-width, initial-scale=1"> | |||

<link rel="stylesheet" href="https://use.fontawesome.com/releases/v5.7.2/css/all.css" | |||

integrity="sha384-fnmOCqbTlWIlj8LyTjo7mOUStjsKC4pOpQbqyi7RrhN7udi9RwhKkMHpvLbHG9Sr" crossorigin="anonymous"> | |||

<script src="https://code.highcharts.com/highcharts.js"></script> | |||

<title>Document</title> | |||

<link rel="stylesheet" href="https://fonts.googleapis.com/icon?family=Material+Icons"> | |||

<link rel="stylesheet" href="https://code.getmdl.io/1.3.0/material.indigo-pink.min.css"> | |||

<script defer src="https://code.getmdl.io/1.3.0/material.min.js"></script> | |||

<script src = "https://cdnjs.cloudflare.com/ajax/libs/Chart.js/2.7.3/Chart.min.js"></script> | |||

<style> | |||

.container { | |||

background-size: cover; | |||

background: rgb(226, 226, 226); | |||

/* Old browsers */ | |||

background: -moz-linear-gradient(top, rgba(226, 226, 226, 1) 0%, rgba(219, 219, 219, 1) 50%, rgba(209, 209, 209, 1) 51%, rgba(254, 254, 254, 1) 100%); | |||

/* FF3.6+ */ | |||

background: -webkit-gradient(linear, left top, left bottom, color-stop(0%, rgba(226, 226, 226, 1)), color-stop(50%, rgba(219, 219, 219, 1)), color-stop(51%, rgba(209, 209, 209, 1)), color-stop(100%, rgba(254, 254, 254, 1))); | |||

/* Chrome,Safari4+ */ | |||

background: -webkit-linear-gradient(top, rgba(226, 226, 226, 1) 0%, rgba(219, 219, 219, 1) 50%, rgba(209, 209, 209, 1) 51%, rgba(254, 254, 254, 1) 100%); | |||

/* Chrome10+,Safari5.1+ */ | |||

background: -o-linear-gradient(top, rgba(226, 226, 226, 1) 0%, rgba(219, 219, 219, 1) 50%, rgba(209, 209, 209, 1) 51%, rgba(254, 254, 254, 1) 100%); | |||

/* Opera 11.10+ */ | |||

background: -ms-linear-gradient(top, rgba(226, 226, 226, 1) 0%, rgba(219, 219, 219, 1) 50%, rgba(209, 209, 209, 1) 51%, rgba(254, 254, 254, 1) 100%); | |||

/* IE10+ */ | |||

background: linear-gradient(to bottom, rgba(226, 226, 226, 1) 0%, rgba(219, 219, 219, 1) 50%, rgba(209, 209, 209, 1) 51%, rgba(254, 254, 254, 1) 100%); | |||

/* W3C */ | |||

filter: progid:DXImageTransform.Microsoft.gradient(startColorstr='#e2e2e2', endColorstr='#fefefe', GradientType=0); | |||

/* IE6-9 */ | |||

padding: 20px; | |||

} | |||

canvas{ | |||

-moz-user-select: none; | |||

-webkit-user-select: none; | |||

-ms-user-select: none; | |||

} | |||

/* Data Table Styling */ | |||

#dataTable { | |||

font-family: "Trebuchet MS", Arial, Helvetica, sans-serif; | |||

border-collapse: collapse; | |||

width: 100%; | |||

} | |||

#dataTable td, #dataTable th { | |||

border: 1px solid #ddd; | |||

padding: 8px; | |||

} | |||

#dataTable tr:nth-child(even){background-color: #f2f2f2;} | |||

#dataTable tr:hover {background-color: #ddd;} | |||

#dataTable th { | |||

padding-top: 12px; | |||

padding-bottom: 12px; | |||

text-align: left; | |||

background-color: #4CAF50; | |||

color: white; | |||

} | |||

body { | |||

min-width: 310px; | |||

max-width: 800px; | |||

height: 400px; | |||

margin: 0 auto; | |||

} | |||

h2 { | |||

font-family: Arial; | |||

font-size: 2.5rem; | |||

text-align: center; | |||

} | |||

h1 { | |||

font-family: Arial; | |||

font-size: 2.5rem; | |||

text-align: center; | |||

} | |||

h3 { | |||

font-family: Arial; | |||

font-size: 2.5rem; | |||

text-align: left; | |||

} | |||

h4 { | |||

font-family: Arial; | |||

font-size: 2.5rem; | |||

text-align: right; | |||

} | |||

</style> | |||

</head> | |||

<body> | |||

<h2>Regelung des Radschlupfes eines Modellautos</h2> | |||

<div id="chart-Drehzahl-Vorne" class="container"></div> | |||

<div id="chart-Drehzahl-Hinten" class="container"></div> | |||

<div id="chart-stellgroesse" class="container"></div> | |||

</body> | |||

<body> | |||

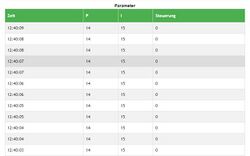

<div style="text-align:center;"><b>Parameter</b></div> | |||

<div> | |||

<table id="dataTable"> | |||

<tr><th>Zeit</th><th>P</th><th>I</th><th>Steuerung</th></tr> | |||

</table> | |||

</div> | |||

<br> | |||

<script> | |||

//Java Skript Code für die Tabelle | |||

//Variablen für die Tabelle anlegen | |||

var ADCvalues = []; | |||

var Tvalues = []; | |||

var Hvalues = []; | |||

var timeStamp = []; | |||

setInterval(window.onload = function() { | |||

console.log(new Date().toLocaleTimeString()); | |||

}, 500); | |||

setInterval(function getData() { | |||

var xhttp = new XMLHttpRequest(); | |||

xhttp.onreadystatechange = function() { | |||

if (this.readyState == 4 && this.status == 200) { | |||

//Push the data in array | |||

var time = new Date().toLocaleTimeString(); | |||

var txt = this.responseText; | |||

var obj = JSON.parse(txt); | |||

ADCvalues.push(obj.P); | |||

Tvalues.push(obj.I); | |||

Hvalues.push(obj.Steuerung); | |||

timeStamp.push(time); | |||

//Update Data Table | |||

var table = document.getElementById("dataTable"); | |||

var row = table.insertRow(1); | |||

var cell1 = row.insertCell(0); | |||

var cell2 = row.insertCell(1); | |||

var cell3 = row.insertCell(2); | |||

var cell4 = row.insertCell(3); | |||

cell1.innerHTML = time; | |||

cell2.innerHTML = obj.P; | |||

cell3.innerHTML = obj.I; | |||

cell4.innerHTML = obj.Steuerung; | |||

} | |||

}; | |||

xhttp.open("GET", "readADC", true); | |||

xhttp.send(); | |||

}, 500); | |||

</script> | |||

</body> | |||

<script> | |||

// Java Skript Code für die Aktualisierung der 3 Charts | |||

var chartT = new Highcharts.Chart({ | |||

chart: { renderTo: 'chart-Drehzahl-Vorne' }, | |||

title: { text: 'Drehzahl Vorne' }, | |||

series: [{ | |||

showInLegend: false, | |||

data: [] | |||

}], | |||

plotOptions: { | |||

line: { | |||

animation: false, | |||

dataLabels: { enabled: true } | |||

}, | |||

series: { color: '#059e8a' } | |||

}, | |||

xAxis: { | |||

type: 'datetime', | |||

dateTimeLabelFormats: { second: '%H:%M:%S' } | |||

}, | |||

yAxis: { | |||

title: { text: 'Drehzahl 1/s' } | |||

}, | |||

credits: { enabled: false } | |||

}); | |||

setInterval(function () { | |||

var xhttp = new XMLHttpRequest(); | |||

xhttp.onreadystatechange = function () { | |||

if (this.readyState == 4 && this.status == 200) { | |||

var x = (new Date()).getTime(), | |||

y = parseFloat(this.responseText); | |||

//console.log(this.responseText); | |||

if (chartT.series[0].data.length > 40) { | |||

chartT.series[0].addPoint([x, y], true, true, true); | |||

} else { | |||

chartT.series[0].addPoint([x, y], true, false, true); | |||

} | |||

} | |||

}; | |||

xhttp.open("GET", "/drehzahlvorne", true); | |||

xhttp.send(); | |||

}, 500); | |||

var chartH = new Highcharts.Chart({ | |||

chart: { renderTo: 'chart-Drehzahl-Hinten' }, | |||

title: { text: 'Drehzahl-Hinten' }, | |||

series: [{ | |||

showInLegend: false, | |||

data: [] | |||

}], | |||

plotOptions: { | |||

line: { | |||

animation: false, | |||

dataLabels: { enabled: true } | |||

} | |||

}, | |||

xAxis: { | |||

type: 'datetime', | |||

dateTimeLabelFormats: { second: '%H:%M:%S' } | |||

}, | |||

yAxis: { | |||

title: { text: 'Drehzahl 1/s' } | |||

}, | |||

credits: { enabled: false } | |||

}); | |||

setInterval(function () { | |||

var xhttp = new XMLHttpRequest(); | |||

xhttp.onreadystatechange = function () { | |||

if (this.readyState == 4 && this.status == 200) { | |||

var x = (new Date()).getTime(), | |||

y = parseFloat(this.responseText); | |||

if (chartH.series[0].data.length > 40) { | |||

chartH.series[0].addPoint([x, y], true, true, true); | |||

} else { | |||

chartH.series[0].addPoint([x, y], true, false, true); | |||

} | |||

} | |||

}; | |||

xhttp.open("GET", "/drehzahlhinten", true); | |||

xhttp.send(); | |||

}, 500); | |||

var chartP = new Highcharts.Chart({ | |||

chart: { renderTo: 'chart-stellgroesse' }, | |||

title: { text: 'Stellgroesse' }, | |||

series: [{ | |||

showInLegend: false, | |||

data: [] | |||

}], | |||

plotOptions: { | |||

line: { | |||

animation: false, | |||

dataLabels: { enabled: true } | |||

}, | |||

series: { color: '#18009c' } | |||

}, | |||

xAxis: { | |||

type: 'datetime', | |||

dateTimeLabelFormats: { second: '%H:%M:%S' } | |||

}, | |||

yAxis: { | |||

title: { text: 'b_PWM' } | |||

}, | |||

credits: { enabled: false } | |||

}); | |||

setInterval(function () { | |||

var xhttp = new XMLHttpRequest(); | |||

xhttp.onreadystatechange = function () { | |||

if (this.readyState == 4 && this.status == 200) { | |||

var x = (new Date()).getTime(), | |||

y = parseFloat(this.responseText); | |||

if (chartP.series[0].data.length > 40) { | |||

chartP.series[0].addPoint([x, y], true, true, true); | |||

} else { | |||

chartP.series[0].addPoint([x, y], true, false, true); | |||

} | |||

} | |||

}; | |||

xhttp.open("GET", "/regeldiff", true); | |||

xhttp.send(); | |||

}, 500); | |||

setInterval(function () { | |||

var xhttp = new XMLHttpRequest(); | |||

xhttp.onreadystatechange = function () { | |||

if (this.readyState == 4 && this.status == 200) { | |||

document.getElementById("stellgroesse").innerHTML = this.responseText; | |||

} | |||

}; | |||

xhttp.open("GET", "/stellgroesse", true); | |||

xhttp.send(); | |||

}, 500); | |||

</script> | |||

</html> | |||

</pre> | |||

</div> | |||

<div class="mw-collapsible mw-collapsed"> | |||

<h4>Beschreibung des Quellcodes der HTML-Seite des ESP8266 01</h4> | |||

<div class="mw-collapsible-content"> | |||

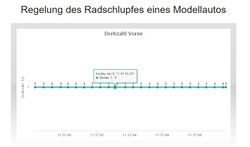

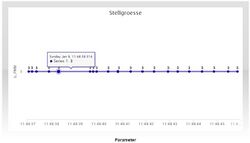

Der HTML SCC-Teil enthält zwei Stylesheets die das Aussehen des Containers und der Tabelle ändern. | |||

Dieser JavaScript-Codeteil ist für die Erstellung von drei Highcharts-Grafiken verantwortlich und einer Tabelle, die im HTML-Code als 'chart-Drehzahl-Vorne', 'chart-Drehzahl-Hinten', 'regeldiff', Parameter1, Parameter2 und Parameter3 bezeichnet sind. Für jede Grafik wird ein Highcharts-Objekt erstellt, das bestimmte Optionen wie den Titel, die Daten, die zu zeichnenden Linien und die Skalierung der Achsen enthält. Es gibt sechs setInterval-Funktionen, die in regelmäßigen Abständen von 500 Millisekunden aufgerufen werden. Jedes dieser Intervalle sendet eine HTTP-Anfrage an die Server-URLs '/drehzahlvorne', '/drehzahlhinten' '/regeldifferenz', '/Parameter1','/Parameter2', und '/Parameter3', um aktuelle Daten abzurufen. Sobald die Antwort empfangen wurde, wird das aktuelle Datum und der empfangene Wert in die jeweilige Highcharts-Grafik eingefügt. Wenn die Anzahl der Datenpunkte in der Grafik 40 überschreitet, werden ältere Punkte entfernt, um den Platz für neue zu schaffen. | |||

</div> | |||

</div> | |||

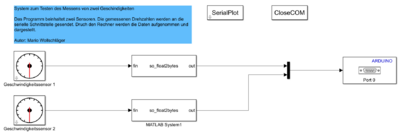

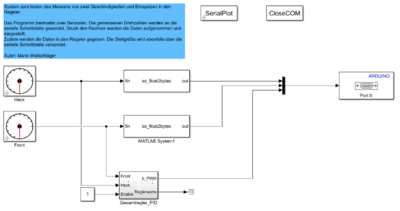

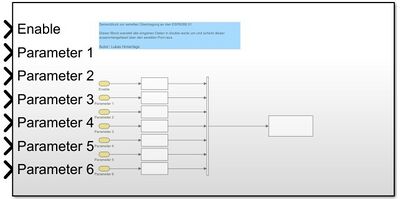

'''Simulink Block für die Übertragung von 6 Parametern''' | |||

[[Datei:Bild SerialPort.jpg|400px|thumb|links|Simulinkmodell der Schnittstelle]] | |||

<br clear=all> | |||

<gallery widths="250" heights="200"> | |||

Dashboard 1.jpg| Dashboard Bild 1 | |||

Dashboard 2.jpg.jpg| Dashboard Bild 2 | |||

Dashboard_3.jpg| Dashboard Bild 3 | |||

Dashboard4.jpg | Dashboard Bild 4 | |||

</gallery> | |||

===Motoransteuerung (MAS) === | |||

Die Motoransteuerung erfolgt über ein PWM-Signal, welches die Stromzufuhr zum Motor einschränkt. Die Entwicklung ist hier wie bereits bei den Drehzahlsensoren in Hardware und Programmierung unterteilbar. | |||

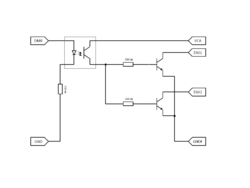

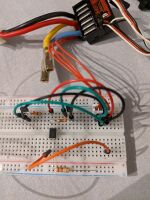

==== Hardware ==== | |||

Die Elektronik wird zunächst entsprechend der Spezifikation auf einem Steckbrett aufgebaut. An die RC-Elektronik werden vier Kabel angelötet. Diese Kabel stellen einerseits Versorgungsspannung und Masse des Fahrzeuges bereit, andererseits werden die Gates der N-Kanal-Mosfets kontaktiert. Diese werden über einen Operationsverstärker kurzschlussfähigen Operationsverstärker mit dem PWM-Signal des Nutzers angesteuert. Diese Charakteristik wird durch die Schaltung ausgenutzt, um das Signal des Nutzers zu übersteuern. | |||

<gallery widths="250" heights="200"> | |||

ASR_E_Motoransteuerung_Schaltplan.jpg| Schaltplan | |||

ASR_E_Motoransteuerung_Steckbrett.jpg| Steckbrettaufbau | |||

</gallery> | |||

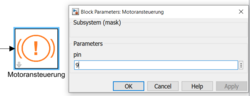

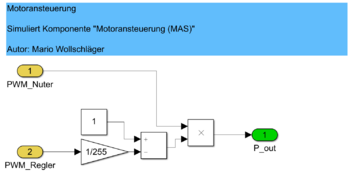

==== Programmierung ==== | |||

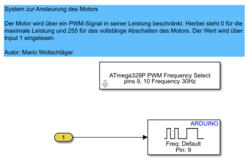

Die Motoransteuerung wird in einem Simulink Modell mit Maske umgesetzt. In der Maske kann der verwendete Pin angegeben werden. Das Modell verwendet den PWM-Block aus dem Paket "Simulink Support Package for Arduino Hardware". Zudem wird mit einem Block aus dem Paket "Rensselaer Arduino Support Package" die PWM-Frequenz auf 30 Hz gesenkt. Der Block passt hierfür den Vorteiler des Timer 1 im Arduino an. Die Anpassung der PWM-Frequenz ist wichtig, um Interferenzen mit dem PWM-Signal der Nutzeransteuerung zu vermeiden, welches etwa 800 Hz beträgt. | |||

<gallery widths="250" heights="200"> | |||

ASR_E_Motoransteuerung_Maske.png| Maske des Simulink-Blocks | |||

ASR_E_Motoransteuerung_Modell.png| Modell zur Motoransteuerung | |||

</gallery> | |||

===Regler (REG) === | |||

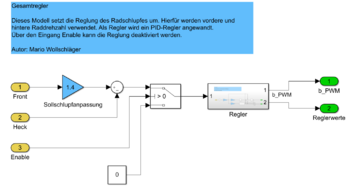

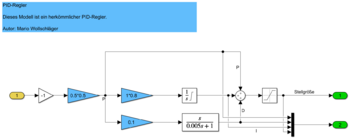

Für den Regler wird in Simulink eine Submodell angelegt. Dieses Modell kann einerseits im Gesamtmodell, andererseits in eine Simulation eingesetzt werden. Dies ermöglicht eine schnelle Itteration. | |||

==== Regler-Subsystem ==== | |||

<gallery widths="350" heights="300"> | |||

ASR_E_Standard_Gesamtregler.PNG| Subsystem | |||

ASR_E_Standard_PID-Regler.PNG| Regler | |||

</gallery> | |||

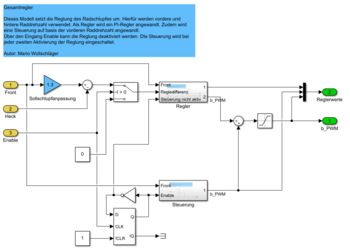

==== Regler-Subsystem mit Steuerung ==== | |||

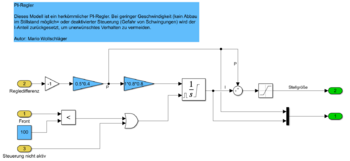

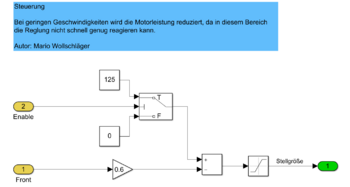

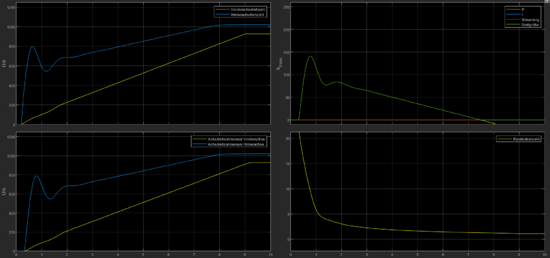

Im Systemtest wurde ermittelt, dass für den herkömmlichen Regler nur ein P-Regler in allen Fahrsituationen zuverlässig arbeitet. Dies ist vor allem darauf zurückzuführen, dass bei niedrigen Drehzahlen die Sensoren deutlich langsamer reagieren als das System. Bei der Anwendung eines P oder I Anteils entstehen Schwingungen. | |||

Im folgenden erweiterten Konzept wird der Regler auf einen PI-Regler reduziert. Unter 100 U/s an der Vorderachse wird der I-Anteil des Reglers deaktiviert. Als Ausgleich dient eine Steuerung, welche basierend auf der Vorderachsdrehzahl die Motorleistung reduziert. Mit steigender Geschwindigkeit wird die Steuerung reduziert. Bei 209 U/s an der Vorderachse ist sie vollständig deaktiviert. | |||

<gallery widths="350" heights="300"> | |||

ASR_E_Erweiterung_Gesamtregler.PNG| Subsystem | |||

ASR_E_Erweiterung_PI-Regler.PNG| Regler | |||

ASR_E_Erweiterung_Steuerung.PNG| Steuerung | |||

</gallery> | |||

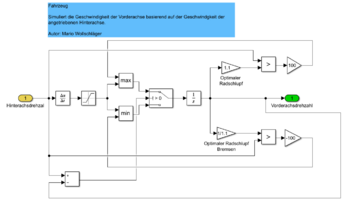

==== Simulationsumgebung zum testen des Reglers ==== | |||

Da Versuchsfahrten mit dem Realmodell aufwendig und zeitintensiv sind, wird zur Überprüfung von Reglungskonzepten eine Simulationsumgebung verwendet. Dies ist durch Versuche hinsichtlich des Ansprechverhaltens an das Realmodell angepasst. | |||

<gallery widths="350" heights="300"> | |||

ASR_E_Simulationsumgebung.PNG| Simulationsumgebung | |||

ASR_E_Simulationsumgebung_Motoransteuerung.PNG| Subsystem Motoransteuerung | |||

ASR_E_Simulationsumgebung_Fahrzeug.PNG| Subsystem Fahrzeug | |||

</gallery> | |||

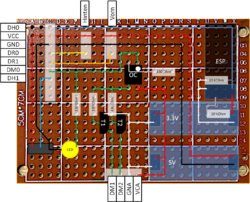

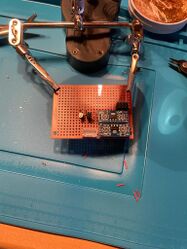

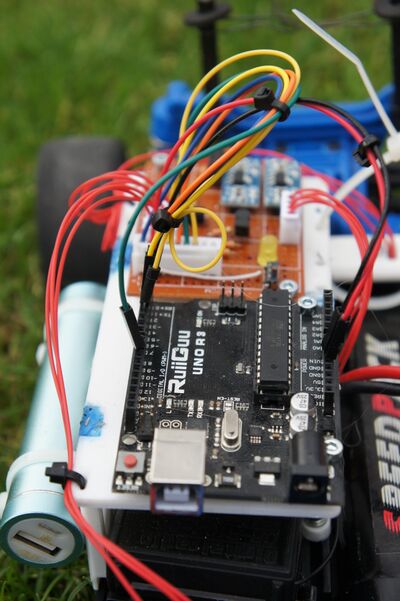

=== Platine === | |||

Um alle Teilkomponenten eines Systems zu verwalten und anzusteuern, wurde eine Leiterplatte entwickelt. Auf dieser Leiterplatte können alle Komponenten angeschlossen werden. Um die Kommunikation zwischen dem Arduino und den anderen Komponenten zu ermöglichen, wurde eine Neunerstiftleiste angebracht. Von diesen Pins wurden jedoch nur sieben angeschlossen, der Rest dient als Reserve. Die Raddrehzahlsensoren für vorne und hinten werden oben an die 2-Pin-Leisten angeschlossen. Aufgrund der langen Lieferzeit wurde auf eine gedruckte Platine verzichtet. | |||

Um den Motor anzusteuern, befinden sich auf der Platine zwei Transistoren, die über ein PWM-Signal den Motorstrom ein- und ausschalten können. Auf der rechten Seite der Platine gibt es zwei Spannungswandler, die die 7,2 Volt der Batterie auf 3,3 V und 5,5 V reduzieren. Über diesen Spannungswandlern wurde eine 2x4-Pin-Leiste angebracht, auf die der ESP8266 01 gesteckt werden kann. An dem unteren Ende der Leiterplatte gibt es vier Anschlüsse für die Motoransteuerung und die Batterieeingangsspannung. | |||

<gallery widths="250" heights="250"> | |||

Datei: Platinenlayout Bild.png| Verdrahtungsplan in PowerPoint | |||

Datei: PlatinebeiderArbeit.jpg| Bild beim Löten der Platine | |||

Datei: FertigePlatine.png| Bild der fertigen Platine | |||

</gallery> | |||

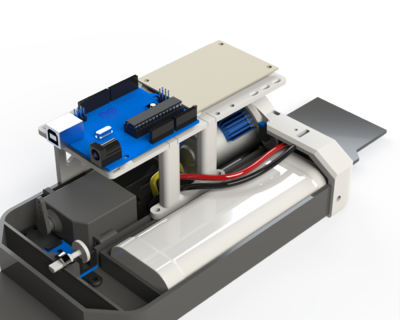

=== Gesamtaufbau === | |||

[[Datei:ASR_CAD.png|400px|thumb|rechts|CAD-Modell]] | |||

Um die einzelnen Komponenten miteinander zu verbinden, wird das gesamte Fahrzeug im CAD-Programm SolidWorks nachgebaut. Hierbei werden zunächst die wesentlichen Komponenten, wie Fahrzeugwanne, Motor und Elektronik modelliert. Die Sensoren und Platine werden ebenfalls modelliert und diese dann im CAD-Modell zusammen mit einem Volumenmodell des Arduinos zu platzieren. | |||

Danach ist es möglich basierend auf den gewünschten Positionen Halterungen zu modellieren, welche im Anschluss mittels 3D-Druck produziert werden. Im Bild rechts ist das CAD-Modell dargestellt. | |||

Im folgenden Ordner ist das gesamte CAD-Modell zu finden: [[Datei:ASR-CAD.zip]] | |||

<br clear=all> | |||

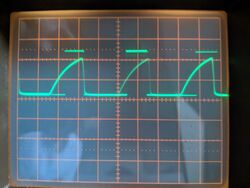

== Komponententest == | == Komponententest == | ||

===Achsdrehzahlsensoren (DRS) === | |||

{| class="wikitable mw-collapsible mw-collapsed" | |||

! Testfall-ID !! Testfall-Name !! Spezifikations-ID !! Vorbedingungen und Eingänge !! Aktionen !! Erwartetes Ergebnis !! Ergebnis !! Bewertung !! Kommentar | |||

|- | |||

! 001 | |||

| Test des Photointeruptors || 010 || - || Die Lichtschranke des Sensors wird mit einem Blatt Papier unterbrochen || Die LED auf der Sensorplatine erlischt beim Unterbrechen der Messstrecke. || Wie Erwartet. || i. O. || | |||

|- | |||

! 002 | |||

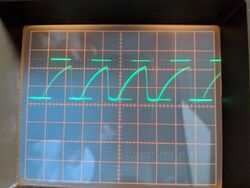

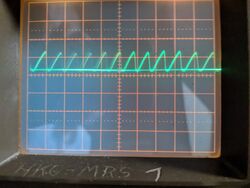

| Test des Ausgangs || 020 || - || Eine Lochscheibe wird im Sensor gedreht. Der digitale und analoge Ausgang werden mit einem Oszilloskop betrachtet. || Der digitale Ausgang weist ein Rechtecksignal auf. Bei höherer Drehfrequenz erhöht sich ebenfalls die Frequenz des Signals. || Bis zu einer maximalen Drehzahl wie erwartet. || i. O. || Bei zu hoher Drehzahl wird kein Signal mehr erzeugt. Das digitale Signal bleibt dauerhaft auf 0 V. Für die zu entwickelnde Kunststoffscheibe ergibt sich eine maximale Anzahl an Unterbrechungen. (Weitere Untersuchung in Test 008) | |||

|- | |||

! 003 | |||

| Auslösen von Interrupts || 030 || Anschließen des digitalen Pins des Sensors an Pin 2 des Arduinos || Über die Interrupts wird eine Zahl aufaddiert. Die Zahl wird ausgegeben. || Bei jeder Unterbrechung der Messstrecke erhöht sich die Zahl. || Wie erwartet. || i. O. || | |||

|- | |||

! 004 | |||

| Mechanische Ankopplung || 040 || Die Sensorscheibe wird eingebaut. || Es wird eine Testfahrt durchgeführt. Die Scheiben werden beobachtet. || Die Sensorscheiben bleiben an ihrem Einbauort und drehen sich mit den Achsen. || Wie erwartet. || i. O. || | |||

|- | |||

! 005 | |||

| Optische Charakteristik der Ankopplung || 050-070 || || Die Sensorscheibe wird gegen ein helles Licht gehalten. || Die schwarzen Stellen lassen kein Licht durch. Die durchsichtigen Stellen lassen Licht durch. || Wie erwartet. || i. O. || | |||

|- | |||

! 006 | |||

| Test ohne Filterung || 080-100 || Der Sensor wird eingebaut. Das Fahrzeug wird aufgebockt. || Die Hinterachse wird beschleunigt und der gemessene Wert wird ohne Filterung über Monitor und Tune erachtet. || Es zeigt sich die Drehzahl mit Quantisierungsrauschen. || Wie erwartet. || i. O. || Überlauf im Messwert (behoben) | |||

|- | |||

! 007 | |||

| Test mit Filterung || 110-120 || || Über die serielle Schnittstelle werden Messdaten mit Filterung ausgegeben. || Das Quantisierungsrauschen aus Test 006 wird herausgefiltert. || Wie erwartet. || i. O. || | |||

|- | |||

! Anmerkung | |||

| Einheit || 130 || || || || || || Die Einheit wurde nicht überprüft, da in der späteren Regelung der Sensor zweifach verwendet wird. Somit sind eventuelle Abweichungen irrelevant. | |||

|- | |||

! 008 | |||

| Testen verschiedener Sensorscheiben || 020-030 || || Es werden verschiedene Sensorscheiben nacheinander getestet. Bei maximaler Drehzahl wird überprüft, ob die Bedingung aus Test 002 erfüllt ist. || Der digitale Ausgang weist ein Rechtecksignal auf. || Erfüllt für eine Scheibe mit bis zu 3 Unterbrechungen || i. O. || | |||

|} | |||

Für den Test Nr. 008 wurden die folgenden Bauteile verwendet. Das Ergebnis ist im Oszilloskop dargestellt, wobei der analoge und digitale Ausgang übereinander dargestellt sind. Die horizontale Auflösung beträgt 1 ms/Div, die vertikale 2 V/Div. Bei dem letzten getesteten Muster wird der digitale Ausgang bei Maximaldrehzahl nicht mehr ausgelöst. Das Teil ist somit unbrauchbar. | |||

<gallery widths="250" heights="200"> | |||

ASR_KT_Ankopplung_1.png| Eine Unterbrechung | |||

ASR_KT_Ankopplung_1_O.png| Eine Unterbrechung (Oszilloskop) | |||

ASR_KT_Ankopplung_2.png| Zwei Unterbrechungen | |||

ASR_KT_Ankopplung_2_O.png| Zwei Unterbrechungen (Oszilloskop) | |||

ASR_KT_Ankopplung_3.png| Drei Unterbrechungen | |||

ASR_KT_Ankopplung_3_O.png| Drei Unterbrechungen (Oszilloskop) | |||

ASR_KT_Ankopplung_8.png| Acht Unterbrechungen | |||

ASR_KT_Ankopplung_8_O.png| Acht Unterbrechungen (Oszilloskop) | |||

</gallery> | |||

===Human Machine Interface (HMI) === | |||

{| class="wikitable mw-collapsible mw-collapsed" | |||

! Testfall-ID !! Testfall-Name !! Anforderungs-ID !! Vorbedingungen und Eingänge !! Aktionen !! Erwartetes Ergebnis !! Ergebnis !! Bewertung !! Kommentar | |||

|- | |||

! 001 | |||

| Schalter || 010 || Schalter muss aus sein || Schalter umlegen || Ausgabewert wechselt von 0 auf 1. || Bei Testung drehen die Reifen weniger || i. O. || | |||

|- | |||

! 002 | |||

| LED-Anzeige || 020 || Anschließen an den Arduino. || LED über Simulink einschalten || LED leuchtet || LED leuchtet || i. O. || | |||

|- | |||

! 003 | |||

| WLAN-Verbindung || 030 || ESP8266 muss auf die Platine gesteckt werden. IPad von Lukas muss ein Hotspot aufmachen || Betrachten || IPad zeigt an, dass eine Verbindung hergestellt wurde || IPad zeigt an, dass eine Verbindung hergestellt wurde || i. O. || | |||

|- | |||

! 004 | |||

| Einlesen von einem vordefinierten String || 040 || ESP 8266 muss ans Fahrzeug angeschlossen und mit dem IPad über WLAN verbunden sein. Im Browser die Seite 170.20.10.3 eingeben. Das Fahrzeug muss Daten schicken. || Betrachten der HMTL-Seite || HTML Seite gibt Werte wieder || HTML-Seite gibt Werte wieder. || i. O. || | |||

|- | |||

! 005 | |||

| HTML Seite im Browser || 050 || ESP 8266 muss ans Fahrzeug angeschlossen und mit dem IPad über WLAN verbunden sein. Im Browser die Seite 170.20.10.3 eingeben. || Betrachten || HTML-Seite wird angezeigt || HTML-Seite mit 3 Plots und einer Tabelle wird angezeigt || i. O. || | |||

|- | |||

! 006 | |||

| Darstellung || 060 || ESP 8266 muss ans Fahrzeug angeschlossen und mit dem IPad über WLAN verbunden sein. Im Browser die Seite 170.20.10.3 eingeben. || Betrachten || HTML-Seite mit 3 Plots und einer Tabelle wird angezeigt || HTML-Seite mit 3 Plots und einer Tabelle wird angezeigt || i. O. || | |||

|} | |||

===Motoransteuerung (MAS) === | |||

{| class="wikitable mw-collapsible mw-collapsed" | |||

! Testfall-ID !! Testfall-Name !! Spezifikations-ID !! Vorbedingungen und Eingänge !! Aktionen !! Erwartetes Ergebnis !! Ergebnis !! Bewertung !! Kommentar | |||

|- | |||

! 001 | |||

| Test des PWM Signals || 060 || Am Ausgang des Arduinos wird eine LED mit Vorwiderstand angeschlossen. Zudem wird ein Potenziometer angeschlossen, welches den Sollwert des PWM Signals regelt. || Der Sollwert des PWM Signals wird von 0 bis 255 variiert. || Die LED kann in nicht sichtbaren Stufen gedimmt werden, vom ausgeschalteten Zustand bis zur maximalen Leuchtkraft. || Wie erwartet. || i. O. || | |||

|- | |||

! 002 | |||

| Test der PWM Frequenz || 070 || Am Ausgang des Arduinos wird ein Summer angeschlossen. Zudem wird ein Potenziometer angeschlossen, welches den Sollwert des PWM Signals regelt. || Der Sollwert des PWM Signals wird von 0 bis 255 variierte. || Beim Sollwert 0 oder 255 ist kein Summen zu hören. Beim Sollwert 128 ist ein Summen mit ca. 30 Hz zu hören. || Wie erwartet. || i. O. || | |||

|- | |||

! 003 | |||

| Test des PWM Signals im Fahrzeugstromkreis || 010 || Hinter dem Optokoppler wird eine LED mit Vorwiderstand angeschlossen. Zudem wird ein Potenziometer angeschlossen, welches den Sollwert des PWM Signals regelt. || Der Sollwert des PWM Signals wird von 0 bis 255 variiert. || Die LED kann in nicht sichtbaren Stufen gedimmt werden, vom ausgeschalteten Zustand bis zur maximalen Leuchtkraft. || Wie erwartet. || i. O. || | |||

|- | |||

! 004 | |||

| Test der Motoransteuerung || 020-050 || Die Motoransteuerung wird an das Fahrzeug angeschlossen. Zudem wird ein Potenziometer angeschlossen, welches den Sollwert des PWM Signals regelt. || An der RC Fernbedienung wird Vollgas gegeben. Der Sollwert des PWM Signals wird von 0 bis 255 variiert. || Die Motorleistung kann in nicht sichtbaren Stufen über das Potenziometer von null bis zum Maximum gesteuert werden. || Wie erwartet. || i. O. || | |||

|} | |||

===Regler (REG) === | |||

{| class="wikitable mw-collapsible mw-collapsed" | |||

! Testfall-ID !! Testfall-Name !! Spezifikations-ID !! Vorbedingungen und Eingänge !! Aktionen !! Erwartetes Ergebnis !! Ergebnis !! Bewertung !! Kommentar | |||

|- | |||

! 001 | |||

| Kompilierfähig || -|| - || Das Simulink Modell wird kompiliert || Es gibt keine Fehlermeldung. || Wie erwartet. || i. O. || | |||

|- | |||

! 002 | |||

| Kompilierfähig in der Simulation ||-|| Das Subsystem wird in die Simulation eingebaut. || Das Simulink Modell wird kompiliert. || Es gibt keine Fehlermeldung. || Wie erwartet. || i. O. || | |||

|- | |||

! 003 | |||

| Regelung in der Simulation ||010 - 030|| Das Subsystem wird in die Simulation eingebaut. || Der Motor wird vom Nutzer mit Vollgas (b_PWM = 255) angesteuert. || Die Regelung verringert den Radschlupf. || Wie erwartet. || i. O. || | |||

|} | |||

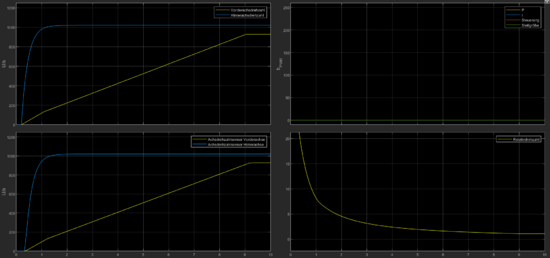

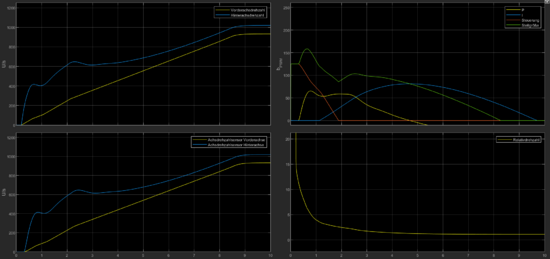

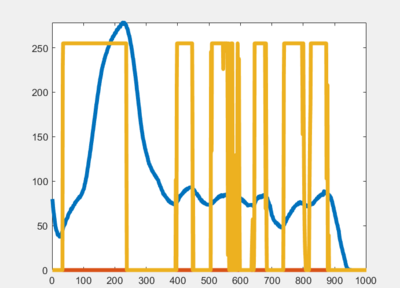

Die Simulationsergebnisse aus Test 003 sind im Folgenden dargestellt. In beiden Fällen der Regelung zeigt sich ein leichtes Schwingen. Diese könnte potenziell mit schnelleren Sensoren minimiert werden. | |||

<gallery widths="550" heights="300"> | |||

ASR_KT_Simulationsergebnis_Ohne_Regler.PNG | Simulationsergebnis ohne Regler | |||

ASR_KT_Simulationsergebnis_P-Regler.PNG | Simulationsergebnis mit P-Regler | |||

ASR_KT_Simulationsergebnis_Erw_Regler.PNG | Simulationsergebnis mit erweitertem Regler | |||

</gallery> | |||

== Integrationstest== | |||

Nach dem Testen der einzelnen Komponenten werden diese zum Gesamtsystem kombiniert. Dies wird Schritt für Schritt durchgeführt. | |||

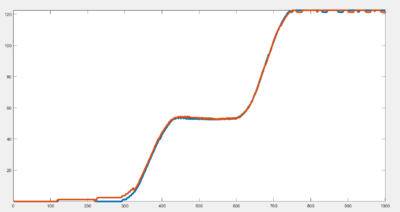

=== Zwei Sensoren === | |||

Zunächst wird getestet, ob zwei Sensoren gleichzeitig betrieben werden können. Hierfür werden zwei Sensoren mit einer Lochscheibe außerhalb des Fahrzeuges getestet. Folgende Punkte werden geprüft: | |||

* Das Programm ist kompilierfähig. | |||

* Beide Sensoren liefern Werte. | |||

* Die Messwerte sind annähernd identisch. | |||

<gallery widths="400" heights="300"> | |||

ASR_IT_Zwei_Sensoren_Simulink.PNG | Simulink-Modell für den Integrationstest | |||

ASR_IT_Zwei_Sensoren_Ergebnis_1.PNG | Testergebnis 1 | |||

ASR_IT_Zwei_Sensoren_Ergebnis_2.PNG | Testergebnis 2 | |||

</gallery> | |||

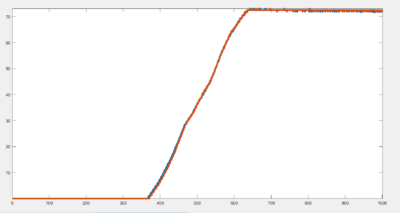

=== Hinzufügen des Reglers === | |||

Im nächsten Schritt wird der Regler hinzugefügt, um die Schnittstelle zwischen Regler und Sensoren zu testen. Folgende Punkte werden geprüft: | |||

* Das Programm ist kompilierfähig. | |||

* Der Regler gibt im Falle einer Regeldifferenz Werte aus. | |||

<gallery widths="400" heights="300"> | |||

ASR_IT_Regler_Simulink.PNG | Simulink-Modell für den Integrationstest | |||

ASR_IT_Regler_Ergebnis_1.PNG | Testergebnis - Hinterachsdrehzahl (U/s) blau, Reglerwert gelb (Der im Test verwendete Regler besitzt ein deutlich zu groß gewählten D-Anteil) | |||

</gallery> | |||

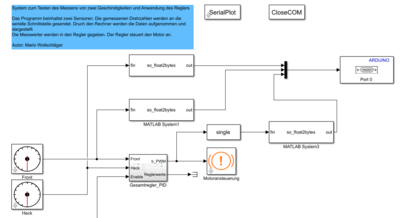

=== Hinzufügen der Motoransteuerung === | |||

Darauf wird die Motoransteuerung hinzugefügt. Hierbei wird die Funktionstüchtigkeit der Schnittstelle zwischen Regler und Motoransteuerung getestet. Folgende Punkte werden geprüft: | |||

* Das Programm ist kompilierfähig. | |||

* Bei einer Regeldifferenz wird in die Ansteuerung des Motors eingegriffen. | |||

<gallery widths="400" heights="300"> | |||

ASR_IT_Regler_Motoransteuerung.PNG | Simulink-Modell für den Integrationstest | |||

</gallery> | |||

=== Hinzufügen des HMI === | |||

Schließlich wird das HMI hinzugefügt und dessen Funktion im Gesamtsystem überprüft. Folgende Punkte werden geprüft: | |||

* Das Programm ist kompilierfähig. | |||

* Die Raddrehzahlen werden korrekt angezeigt. | |||

* Weitere Werte werden in der GUI angezeigt. | |||

Das verwendete Simulink Modell entspricht nun dem Gesamtmodell. | |||

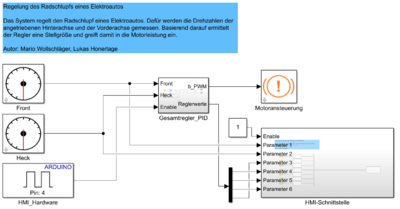

== Systemtest== | |||

[[Datei:ASR_Gesamtmodell.png|400px|thumb|rechts|Simulink Modell für die Codegenerierung]] | |||

[[Datei:ASR_Gesamtfahrzeug_E.png|400px|thumb|rechts|Elektronik im Gesamtfahrzeug]] | |||

Nachdem alle Komponenten im Integrationstest verknüpft wurden, kann das System geprüft werden. Hierfür werden die in der Anforderungsdefinition formulierten Anforderungen überprüft. Die Tests ergeben ein zufriedenstellendes Ergebnis. | |||

{| class="wikitable" | |||

|+ style = "text-align: left"|Überprüfung der Anforderungen | |||

! style="font-weight: bold;" | ID | |||

! style="font-weight: bold;" | Inhalt | |||

! style="font-weight: bold;" | Geprüft von | |||

! style="font-weight: bold;" | Datum | |||

! style="font-weight: bold;" | Status | |||

! style="font-weight: bold;" | Anmerkung | |||

|- | |||

| 1.0 | |||

| Das System muss den Radschlupf begrenzen, sodass ein vollständiges Durchdrehen der Räder verhindert wird. | |||

| Lukas Honerlage / Mario Wollschläger | |||

| 02.01.2023 | |||

| i. O. | |||

|- | |||

| 1.1 | |||

| Die Regelung muss in Echtzeit erfolgen. | |||

| Lukas Honerlage / Mario Wollschläger | |||

| 02.01.2023 | |||

| i. O. | |||

|- | |||

| 2.0 | |||

| Das System muss ohne externe Stromversorgung zu betreiben sein. | |||

| Lukas Honerlage / Mario Wollschläger | |||

| 02.01.2023 | |||

| i. O. | |||

|- | |||

| 3.0 | |||

| Ein Eingriff in den Motoransteuerung muss für den Nutzer angezeigt werden. | |||

| Lukas Honerlage / Mario Wollschläger | |||

| 02.01.2023 | |||

| i. O. | |||

|- | |||

| 4.0 | |||

| Das System muss vollständig im Fahrzeug verbaut werden. | |||

| Lukas Honerlage / Mario Wollschläger | |||

| 02.01.2023 | |||

| i. O. | |||

|- | |||

| 5.0 | |||

| Die Regelung muss auf einem Arduino Mikrocontroller ausgeführt werden. | |||

| Lukas Honerlage / Mario Wollschläger | |||

| 02.01.2023 | |||

| i. O. | |||

|- | |||

| 6.0 | |||

| Die Erschütterungen dürfen die Funktion des Systems nicht beeinträchtigen. | |||

| Lukas Honerlage / Mario Wollschläger | |||

| 02.01.2023 | |||

| i. O. | |||

|- | |||

| 7.0 | |||

| Das System muss ohne Nutzereingaben funktionstüchtig sein. | |||

| Lukas Honerlage / Mario Wollschläger | |||

| 02.01.2023 | |||

| i. O. | |||

|- | |||

| 8.0 | |||

| Die Regelung des Radschlupfs muss durch den Nutzer abschaltbar sein. | |||

| Lukas Honerlage / Mario Wollschläger | |||

| 04.01.2023 | |||

| i. O. | |||

|- | |||

| O.1.0 | |||

| Optionale Erweiterung: Bietet eine Möglichkeit, Daten über die Raddrehzahl auszuwerten. | |||

| Lukas Honerlage / Mario Wollschläger | |||

| 05.01.2023 | |||

| i. O. | |||

|- | |||

| O.2.0 | |||

| Optionale Erweiterung: Das System regelt den Randschlupf beim Bremsen des Fahrzeuges. | |||

| - | |||

| - | |||

| - | |||

| Wird von der originalen Elektronik des Modellautos schon umgesetzt. | |||

|- | |||

| O.2.1 | |||

| Optionale Erweiterung: Das Blockieren der Räder im Fahrbetrieb wird verhindert. | |||

| - | |||

| - | |||

| - | |||

| Wird von der originalen Elektronik des Modellautos schon umgesetzt. | |||

|- | |||

|} | |||

== Youtube Video== | |||

{{#ev:youtube|https://www.youtube.com/watch?v=x1HoTzXtAmg&t=4s| 650 |left|Video vom Projekt: Regelung des Radschlupfes eines Modellautos}} | |||

<br clear=all> | |||

== Zusammenfassung & Lessons Learned == | |||

In dem Projekt "Regelung des Radschlupfs eines Modellautos" wurde eine Lösung entwickelt, die den Radschlupf von Modellautos regelt, um das Fahrverhalten zu verbessern. Dafür wurden Sensoren an die beiden Autoachsen angebracht, um die Raddrehzahl zu messen. Durch einen PI-Regler, der in Simulink umgesetzt und in C-Code für den Arduino gewandelt wurde, kann in die Motoransteuerung eingegriffen werden, um den gewünschten Radschlupf zu erreichen und ein stabileres Fahrverhalten hinzubekommen. | |||

Im Rahmen unseres Projekts haben wir die Regelung des Radschlupfes von Modellautos untersucht und verbessert. Dafür haben wir Drehzahlsensoren und einen PI-Regler eingesetzt. Wir haben außerdem unsere Fähigkeiten im Konstruieren von CAD-Bauteilen, im Planen und Löten von Platinen sowie im Auslegen von Reglern vertieft. Als optionale Herausforderung haben wir uns darüber hinaus das Entwickeln eines eigenen Dashboards mit allen wichtigen Parametern zur Aufgabe gemacht. Dabei haben wir gelernt, wie man Daten aus einem Simulink-Modell auf einen ESP8266 01 überträgt und dieser eine HTML-Oberfläche generiert, auf der alle relevanten Informationen angezeigt werden können. | |||

Hinsichtlich der Sensoren konnten wir feststellen, dass diese einen erheblichen Einfluss auf die Regelbarkeit des Systems haben. Die verwendeten Sensoren mit der gewählte Auswertung entsprechen nicht einem idealen Sensor. Neben Quantisierungsfehlern, welche herausgefiltert werden konnten, besitzen diese durch die Filterung einen erheblichen Zeitverzug. Hierdurch wird das Regelkonzept deutlich eingeschränkt. An dieser Stelle ist anzumerken, dass sich die Simulation als sehr nützlich erwiesen hat, um jene Regelkonzepte bereits vor der Anwendung im Fahrzeug zu testen. Zu den Sensoren lässt sich abschließend festhalten, dass diese sowohl auf der mechanischen und elektrischen Seite sowie in der Software noch viel Potenzial bieten und somit eine Verbesserung des Gesamtsystems zulassen. | |||