Hall-Sensor: Unterschied zwischen den Versionen

| (163 dazwischenliegende Versionen von 5 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

[[Bild: | {|align="right" | ||

|[[Bild:Hall LRP Vector X12 StockSpec Motor seite.jpg|mini|250px|Abbildung 1: Ansicht des Motors LRP Vector X12 StockSpec 17.5T, in dem die Hall-Sensorik integriert ist.]] | |||

|[[Bild:Hall LRP Vector X12 StockSpec Motor hinten.jpg|mini|250px|Abbildung 2: Anschlüsse des Motors, über den unteren Steckkontakt wird die Hall-Sensorik ausgewertet.]] | |||

|} | |||

'''Autoren:''' [[Benutzer:Julin-Frederik Horstkoetter| Julin Horstkötter]], [[Benutzer:Levin Baumeister|Levin Baumeister]] | '''Autoren:''' [[Benutzer:Julin-Frederik Horstkoetter| Julin Horstkötter]], [[Benutzer:Levin Baumeister|Levin Baumeister]] | ||

Der Hall-Sensor des Autonomen Fahrzeugs stellt einen entscheidenden Teil der gesamten Sensorik dar, denn dieser dient der Ermittlung der Fahrzeuggeschwindigkeit und somit auch der zurückgelegten Strecke. Der Hall-Sensor befindet sich am Antriebsmotor, es sollen zusätzlich zu der aktuellen Geschwindigkeit, die Fahrtrichtung bestimmt werden. Diese zu erfassenden sind wesentliche Bestandteile des Regelkreises der Bahnplanung und Spurführung. Die Messung der zurückgelegten Strecke wird für die Bestimmung der Parklückengröße benötigt und somit im [[AEP_-_Einparkalgorithmus|Einparkalgorithmus]]. | Der Hall-Sensor des Autonomen Fahrzeugs stellt einen entscheidenden Teil der gesamten Sensorik dar, denn dieser dient der Ermittlung der Fahrzeuggeschwindigkeit und somit auch der zurückgelegten Strecke. Der Hall-Sensor befindet sich am Antriebsmotor (siehe Abb. 1+2), es sollen zusätzlich zu der aktuellen Geschwindigkeit, die Fahrtrichtung bestimmt werden. Diese zu erfassenden sind wesentliche Bestandteile des Regelkreises der Bahnplanung und Spurführung. Die Messung der zurückgelegten Strecke wird für die Bestimmung der Parklückengröße benötigt und somit im [[AEP_-_Einparkalgorithmus|Einparkalgorithmus]]. | ||

[[https://wiki.hshl.de/wiki/index.php/Signalverarbeitung Signalverarbeitung der HAll-Sensoren alter Artikel ]] | |||

[[https://wiki.hshl.de/wiki/index.php/Fahrzeugsoftware Parameter für die Umwandlung und Auswerttung der HAll-Sensoren param_SEN_online.m]] | |||

== Kurzinformation == | == Kurzinformation == | ||

[[Bild: | [[Bild:Hall-Signal-Pegel.JPG|mini|650px|Abbildung 3: Hall-Signal-Pegel des eingesetzten Motors LRP Vector X12 StockSpec 17.5T]] | ||

'''Autoren:''' [[Benutzer:Martin Theine|Martin Theine]] und [[Benutzer:Patrick Schumann|Patrick Schumann]] | |||

Wie bereits erläutert ist der Hall-Sensor ein Bestandteil des Antriebsmotors des Fahrzeugs. Der eingesetzte Motor LRP Vector X12 StockSpec 17.5T besitzt insgesamt drei Hall-Sensoren, die in einer Kombination verschaltet sind. Die Hallsensorik des Motors besteht aus drei um jeweils 120° (2/3 π) phasenverschobene Hallsensoren, die Rechtecksignale erzeugen, die jeweils für eine halbe Motorumdrehung anliegen. Pro Motorumdrehung gibt es also insgesamt sechs Flankenwechsel und anhand der Zustandsänderung ist die Drehrichtung bestimmbar. Zwischen zwei Flankenwechsel dreht sich der Motor um den Winkel λ = 60° = 1/3 π. In Abbildung | <br /> | ||

'''Stand:''' 12.02.2021 | |||

<br /> | |||

<br /> | |||

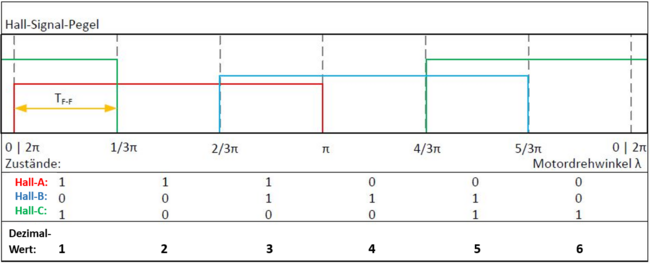

Wie bereits erläutert ist der Hall-Sensor ein Bestandteil des Antriebsmotors des Fahrzeugs. Der eingesetzte Motor LRP Vector X12 StockSpec 17.5T besitzt insgesamt drei Hall-Sensoren, die in einer Kombination verschaltet sind. Die Hallsensorik des Motors besteht aus drei um jeweils 120° (2/3 π) phasenverschobene Hallsensoren, die Rechtecksignale erzeugen, die jeweils für eine halbe Motorumdrehung anliegen. | |||

Pro Motorumdrehung gibt es also insgesamt sechs Flankenwechsel und anhand der Zustandsänderung ist die Drehrichtung bestimmbar. Zwischen zwei Flankenwechsel dreht sich der Motor um den Winkel λ = 60° = 1/3 π. In der Abbildung rechts (siehe Abb. 3) wird dieser Zusammenhang visualisiert. Dabei wird deutlich, dass es insgesamt sechs gültige Signal–Pegel–Kombinationen, also sechs Zustände gibt. Bevor die spezifische Sensorik im Detail erläutert wird, erfolgt die Beschreibung des Sensorprinzips. | |||

== Funktionsweise == | == Funktionsweise == | ||

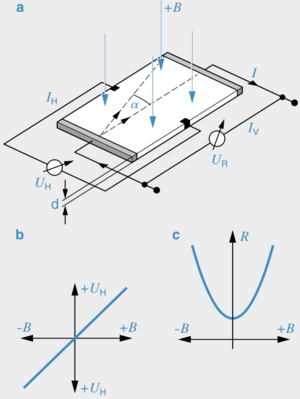

Der Hall-Sensor gehört zu den magnetostatischen Sensoren und basiert auf einem [https://de.wikipedia.org/wiki/Galvanomagnetische_Effekte Galvanomagnetischen Effekt]. Diese Gruppe von Sensoren messen ein magnetisches Gleichfeld innerhalb eines stromdurchflossenden Halbleiterplättchens. Das Feld der magnetischen Induktion <math>B</math> des Magneten durchsetzt das Plättchen senkrecht, sodass die Ladungsträger durch die Lorenzkraft senkrecht zum Feld und zum Strom <math>I</math> um den Winkel <math>\varphi</math> aus ihrer sonst geraden Bahn abgelenkt werden (siehe Abb. 4). Die Messgröße entwickelt sich schließlich, wenn quer zur Stromrichtung, zwischen zwei sich gegenüber liegenden Randpunkten des Plättchens, eine zum Feld <math>B</math> und Strom <math>I</math> proportionale Hall-Spannung <math>U_H</math> abgegriffen wird: [[Bild:Hall-Sensor Galvanomagnetische Effekte.PNG|mini|Abbildung 4: Veranschaulichung des galvanomagnetischen Effektes.]] | |||

<math>U_H=R_H\cdot I \cdot \frac{B}{d} </math>. | |||

<math>R_H</math> beschreibt die Materialkonstante, den sogenannten Hallkoeffizient, <math>d</math> stellt wiederum die Dicke des Plättchens dar. In der Abbildung rechts ist das grundsätzliche Sensorprinzip nochmals gezeigt. Im Folgenden wird die Beschriftung erklärt: | |||

=== | '''a''': Schaltung, '''b''': Verlauf der Hallspannung <math>U_H</math>, '''c''': Zunahme des Plättchenwiderstands <math>R</math>, <math>B</math>: magnetische Induktion, <math>I</math>: Plättchenstrom, <math>I_H</math>: Hallstrom, <math>I_V</math>: Versorgungsstrom, <math>U_R</math>: Längsspannung, <math>\alpha</math>: Ablenkung der Elektronen durch Magnetfeld. <ref>vgl. die Informationen zu Hall-Sensor mit: Reif, Konrad: Sensoren im Kraftfahrzeug. Wiesbaden: Springer Vieweg, 2016. ISBN: 9783658112110. S. 34f.</ref> | ||

[[Bild: | |||

=== Signalverarbeitung === | |||

In diesem Abschnitt werden die Besonderheiten des eingesetzten Motors detaillierter beschrieben. Die Getriebeübersetzung sorgt dafür, dass sich der Elektromotor viermal drehen muss um eine vollständige Radumdrehung zu erzeugen (Ü=0.25). Die möglichen Signal–Kombinationen der Hall–Sensorik sind in der Abbildung [[:Bild:Hall-Signal-Pegel.JPG|Hall-Signal-Pegel]] dargestellt. Dabei ist T<sub>F-F</sub> die vergangene Zeit zwischen zwei Flankenwechsel, in der sich der Motor um den Winkel λ dreht. In der aktuellen Implementierung werden ADC–Eingänge der dSPACE–Karte verwendet um die Zustände zu erkennen. Dabei ist es bei digitalen Signalen (die Hall–Sensorik gibt wie aus der Abbildung [[:Bild:Hall-Signal-Pegel.JPG|Hall-Signal-Pegel]] ersichtlich V<sub>CC</sub>–kompatible Pegel aus: Physisch 5 V entspricht einer logischen eins, 0 V einer logischen Null) eigentlich sehr unüblich und in der Regel unpraktisch ADCs zu verwenden. Nicht nur weil es dann nötig ist, via Software die Pegelzustände zu erkennen. Dies wird aktuell mit Relational Operators mit einem derzeit eher kritischen Schwellwert von 5 V durchgeführt. Typische Grenzen für solche Pegel sind ≥ 0, 7 V<sub>CC</sub> für logisch eins und ≤ 0, 2 V<sub>CC</sub> für logisch null, damit mögliche Spannungsoffsets nicht zu einer Fehl–Erkennung führen können. Würden hier GPIOs als digitale Eingänge genutzt, lässt sich die Software seitige Erkennung sparen. Mithilfe der Combinatorial Logic werden die Zustände der drei Hall–Signale in Dezimalzahlen umgewandelt. Die insgesamt sechs möglichen Zustände sind in Abbildung [[:Bild:Hall-Signal-Pegel.JPG|Hall-Signal-Pegel]] ebenfalls dargestellt. Daraus ergeben sich in einer uint8 Darstellung die Dezimalzahlen eins bis fünf. <ref>vgl. Anleitung und Dokumentation. Carolo-Cup. https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Dokumentation/Dokumentaton_LaTeX/</ref> | |||

=== | == Hardwareanbindung == | ||

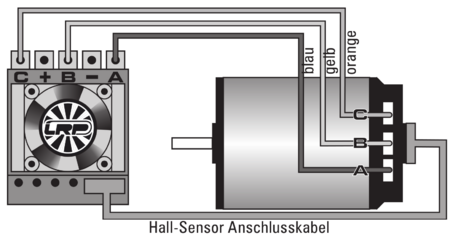

[[Bild:Hall-Sensor Motor-Anschluss.PNG|450px|mini|Abbildung 5: Anschluss des Motors an den Motortreiber, mit dem Anschluss der Hall-Sensorik.]] | |||

Wie bereits erläutert ist die Hall-Sensorik im Antriebsmotor integriert. Der Anschluss an den Motor lässt sich in der Abbildung rechts (siehe Abb. 5) erkennen, die Pinbelegung des gesamten Motors in der folgenden Tabelle (siehe Tabelle 1). Ebenfalls ist dort die Farbe der Anschlusskabel hinterlegt. | |||

[[Bild: | |||

{|class="wikitable" | {|class="wikitable" | ||

! style="font-weight: bold;"| | |+ style = "text-align: left"|Tabelle 1: Hardwareanbindung | ||

! style="font-weight: bold;"|Farbe | ! style="font-weight: bold;"|Pin | ||

! style="font-weight: bold;"|Pin | ! style="font-weight: bold;"|Farbe | ||

! style="font-weight: bold;"|DS1104- | ! style="font-weight: bold;"|Signalname | ||

! style="font-weight: bold;"|Bedeutung | |||

! style="font-weight: bold;"|DS1104 Anschluss | |||

! style="font-weight: bold;"|Stiftleisten Anschluss A und B, DS1104 Board Anschluss Pin | |||

! style="font-weight: bold;"|DS1104 Simulink Anschluss | |||

! style="font-weight: bold;"|HallSensor Anschluss an der Adapter Platine | |||

|- | |- | ||

|1 | |1 | ||

| | |Schwarz | ||

| | |GND | ||

| | |Ground | ||

| | |||

|GND | |||

| | |||

|gelb Pin1 '''Achtung hier ist noch ein Fehler drin. Ground Anschluss des Hallsensors geht auf +5V der Adapterpaltine ''' | |||

|- | |- | ||

|2 | |2 | ||

|Orange | |Orange | ||

| | |Phase C | ||

| | |Motorphase C | ||

|IO5 und ADCH4 | |||

|P1B44, 63 und P1B33, 95 | |||

|DS1104BIT_IN_C4 | |||

|orange Hall_C Pin2 | |||

|- | |- | ||

|3 | |3 | ||

| | |Weiß | ||

| | |Phase B | ||

| | |Motorphase B | ||

|IO2 und ADCH1 | |||

|P1A28, 66 und P1A50, 100 | |||

|DS1104BIT_IN_C3 | |||

|rot Hall_B Pin3 | |||

|- | |||

|4 | |||

|Grün | |||

|Phase A | |||

|Motorphase A | |||

|IO3 | |||

|P1B28, 65 | |||

|DS1104BIT_IN_C2 | |||

|braun Hall_A Pin4 | |||

|- | |||

|5 | |||

|NC | |||

|Temp | |||

|temp control, 10k Thermistor referenced to ground potential | |||

| | |||

|NC | |||

| | |||

| | |||

|- | |||

|6 | |||

| | |||

|Vcc | |||

|5.0 volts +/- 10% | |||

| | |||

|5V | |||

| | |||

|Schwarz Pin5 | |||

|} | |} | ||

Zusätzlich befinden sich an den DS1104 Anschlüssen IO17 und IO19 nach Kombi-Logikeingänge der Hallsensoren. Der Pinbelegungsplan der DS1104 befindet sich im [https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Dokumentation/Systemarchitektur/DS1104-Adapterkabel–Pinbelegungsplan.xlsx SVN]. | |||

== Modi für Simulation und Fahrzeug == | == Modi für Simulation und Fahrzeug == | ||

| Zeile 138: | Zeile 112: | ||

=== Offline-Modell === | === Offline-Modell === | ||

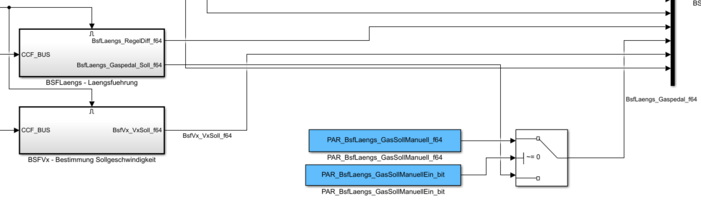

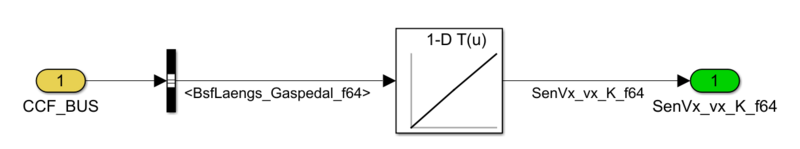

Die | Die Hall-Sensorik gehört zu der Gruppe der Sensoren, für die keine Simulation erfolgt. Es wird direkt auf die gewünschten Daten in der Simulation zugegriffen, es ist somit mit einer vergleichsweise starken Abweichung des Offline-Modells von der Realität zu rechnen. Die in der Simulation vorhandene Geschwindigkeit entstammt der Bahnplanung und Spurführung und dem Block Sensoren - offline (siehe Abb. 6+7). | ||

<gallery widths=800px heights=200px> | |||

FILE:CCF offline BSF Geschwindigkeit.PNG|Abbildung 6: Ausschnitt aus dem Offline-Simulink-Modell, BSF - Bahnplanung und Spurführung | |||

FILE:CCF offline SenVx Laengsgeschwindigkeit.PNG|Abbildung 7: Ausschnitt aus dem Offline-Simulink-Modell, Sensoren Offline, SenVx Laengsgeschwindigkeit | |||

</gallery> | |||

Die Implementierung steht im gesamten [https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Software/CaroloCupFahrzeug/Simulink/CCF_offline.mdl Simulink-Modell] zur Verfügung. | |||

[https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Software/ | |||

=== Online-Modell === | === Online-Modell === | ||

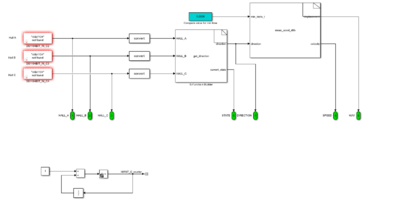

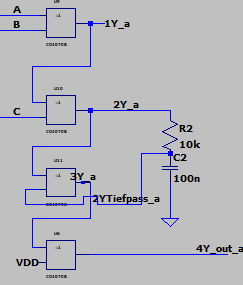

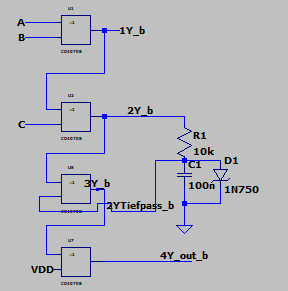

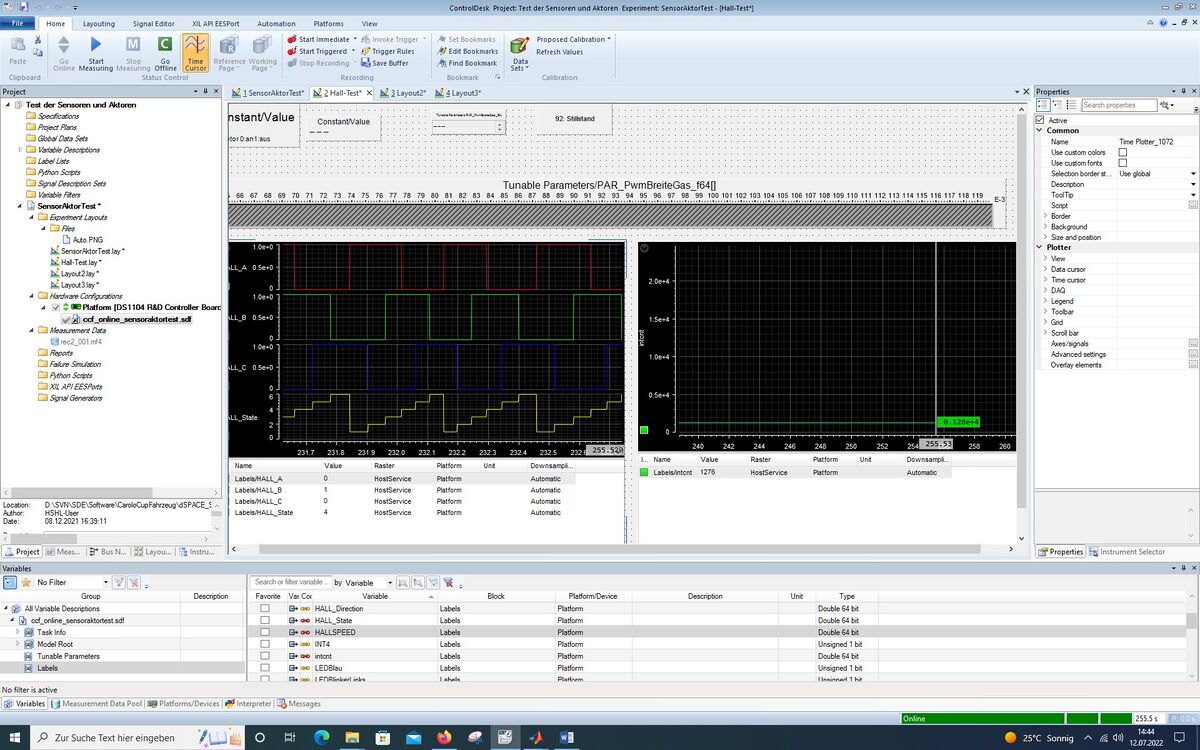

Hier wird die Hallsensorauswertung aus dem online Simulink-Modell gezeigt (siehe Abb. 8). Außerdem wird der Ist-Zustand (siehe Abb. 9) mit dem Soll-Zustand (siehe Abb. 10) des XOR-Gaters verglichen. In Abbildung 11 werden die Daten der Testmessung von den Hall-Sensoren gezeigt. | |||

Die Details der Implementierung sind in der [[Softwarearchitektur_des_Fahrzeugs#Übersicht_der_Online-_und_Offline_Modus|Softwarearchitektur]] beschrieben. | <gallery widths=400px heights=300px> | ||

FILE:Hallsensor_auswertung.PNG|600px|thumb|left|Abbildung 8: Hallsensorauswertung Simulink Online Modell | |||

FILE:Xor_gater2021.PNG|600px|thumb|left|Abbildung 9: XOR-Gater aufbau Zustand SS2021 | |||

FILE:Xor_gater2021_verbessert.PNG|600px|thumb|left|Abbildung 10: XOR-Gater zu realisierende verbesserung | |||

</gallery> | |||

Die Details der Implementierung sind in der [[Softwarearchitektur_des_Fahrzeugs#Übersicht_der_Online-_und_Offline_Modus|Softwarearchitektur]] beschrieben und in [https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Software/CaroloCupFahrzeug/Simulink/CCF_online.mdl SVN] ebenfalls erkennbar. | |||

<br>[[Datei:test Hall mes.jpg|1200px|thumb|none|Abbildung 11: Test der Messung vom Hall-Sensor]]. | |||

== Datenblätter == | == Datenblätter == | ||

Der Hersteller | Der Hersteller des Motors stellt ein Datenblatt zur Verfügung, in dem ebenfalls die Hall-Sensorik beschrieben ist. Dieses ist sowohl in SVN<ref>Datenblatt LRP Vector X12 StockSpec:[https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Literatur/Datenbl%c3%a4tter/Hall-Sensor_des_Brushless_Motors/239105-an-01-de-VECTOR_X12_BRUSHLESS_STOCKSPEC_17_5T.pdf SVN]</ref> als auch im Web<ref>Datenblatt LRP Vector X12 StockSpec:[https://www.lrp.cc/de/produkt/vector-x12-brushless-stockspec-175t/ Web]</ref> abrufbar. | ||

== Literatur == | == Literatur == | ||

* Stefan Hesse, Gerhard Schnell: ''Sensoren für die Prozess- und Fabrikautomation.'' Wiesbaden 2018, ISBN 978-3-658-21173-8 | * Stefan Hesse, Gerhard Schnell: ''Sensoren für die Prozess- und Fabrikautomation.'' Wiesbaden 2018, ISBN 978-3-658-21173-8 | ||

== Einzelnachweis == | == Einzelnachweis == | ||

| Zeile 157: | Zeile 147: | ||

---- | ---- | ||

→ zurück zum Hauptartikel: [[Praktikum_SDE|Praktikum SDE]] | → zurück zum Hauptartikel: [[Praktikum_SDE|Praktikum SDE]] | ||

<br />→ zurück zum übergeordneten Artikel: [[Fahrzeughardware#Hall-Sensor|Fahrzeughardware]] | |||

<br />→ zurück zum zusatz Artikel: [[Signalverarbeitung|Signalverarbeitung]] | |||

Aktuelle Version vom 4. Mai 2023, 09:39 Uhr

Autoren: Julin Horstkötter, Levin Baumeister

Der Hall-Sensor des Autonomen Fahrzeugs stellt einen entscheidenden Teil der gesamten Sensorik dar, denn dieser dient der Ermittlung der Fahrzeuggeschwindigkeit und somit auch der zurückgelegten Strecke. Der Hall-Sensor befindet sich am Antriebsmotor (siehe Abb. 1+2), es sollen zusätzlich zu der aktuellen Geschwindigkeit, die Fahrtrichtung bestimmt werden. Diese zu erfassenden sind wesentliche Bestandteile des Regelkreises der Bahnplanung und Spurführung. Die Messung der zurückgelegten Strecke wird für die Bestimmung der Parklückengröße benötigt und somit im Einparkalgorithmus.

[Signalverarbeitung der HAll-Sensoren alter Artikel ]

[Parameter für die Umwandlung und Auswerttung der HAll-Sensoren param_SEN_online.m]

Kurzinformation

Autoren: Martin Theine und Patrick Schumann

Stand: 12.02.2021

Wie bereits erläutert ist der Hall-Sensor ein Bestandteil des Antriebsmotors des Fahrzeugs. Der eingesetzte Motor LRP Vector X12 StockSpec 17.5T besitzt insgesamt drei Hall-Sensoren, die in einer Kombination verschaltet sind. Die Hallsensorik des Motors besteht aus drei um jeweils 120° (2/3 π) phasenverschobene Hallsensoren, die Rechtecksignale erzeugen, die jeweils für eine halbe Motorumdrehung anliegen.

Pro Motorumdrehung gibt es also insgesamt sechs Flankenwechsel und anhand der Zustandsänderung ist die Drehrichtung bestimmbar. Zwischen zwei Flankenwechsel dreht sich der Motor um den Winkel λ = 60° = 1/3 π. In der Abbildung rechts (siehe Abb. 3) wird dieser Zusammenhang visualisiert. Dabei wird deutlich, dass es insgesamt sechs gültige Signal–Pegel–Kombinationen, also sechs Zustände gibt. Bevor die spezifische Sensorik im Detail erläutert wird, erfolgt die Beschreibung des Sensorprinzips.

Funktionsweise

Der Hall-Sensor gehört zu den magnetostatischen Sensoren und basiert auf einem Galvanomagnetischen Effekt. Diese Gruppe von Sensoren messen ein magnetisches Gleichfeld innerhalb eines stromdurchflossenden Halbleiterplättchens. Das Feld der magnetischen Induktion

des Magneten durchsetzt das Plättchen senkrecht, sodass die Ladungsträger durch die Lorenzkraft senkrecht zum Feld und zum Strom

um den Winkel

aus ihrer sonst geraden Bahn abgelenkt werden (siehe Abb. 4). Die Messgröße entwickelt sich schließlich, wenn quer zur Stromrichtung, zwischen zwei sich gegenüber liegenden Randpunkten des Plättchens, eine zum Feld

und Strom

proportionale Hall-Spannung

abgegriffen wird:

.

beschreibt die Materialkonstante, den sogenannten Hallkoeffizient, stellt wiederum die Dicke des Plättchens dar. In der Abbildung rechts ist das grundsätzliche Sensorprinzip nochmals gezeigt. Im Folgenden wird die Beschriftung erklärt:

a: Schaltung, b: Verlauf der Hallspannung , c: Zunahme des Plättchenwiderstands , : magnetische Induktion, : Plättchenstrom, : Hallstrom, : Versorgungsstrom, : Längsspannung, : Ablenkung der Elektronen durch Magnetfeld. [1]

Signalverarbeitung

In diesem Abschnitt werden die Besonderheiten des eingesetzten Motors detaillierter beschrieben. Die Getriebeübersetzung sorgt dafür, dass sich der Elektromotor viermal drehen muss um eine vollständige Radumdrehung zu erzeugen (Ü=0.25). Die möglichen Signal–Kombinationen der Hall–Sensorik sind in der Abbildung Hall-Signal-Pegel dargestellt. Dabei ist TF-F die vergangene Zeit zwischen zwei Flankenwechsel, in der sich der Motor um den Winkel λ dreht. In der aktuellen Implementierung werden ADC–Eingänge der dSPACE–Karte verwendet um die Zustände zu erkennen. Dabei ist es bei digitalen Signalen (die Hall–Sensorik gibt wie aus der Abbildung Hall-Signal-Pegel ersichtlich VCC–kompatible Pegel aus: Physisch 5 V entspricht einer logischen eins, 0 V einer logischen Null) eigentlich sehr unüblich und in der Regel unpraktisch ADCs zu verwenden. Nicht nur weil es dann nötig ist, via Software die Pegelzustände zu erkennen. Dies wird aktuell mit Relational Operators mit einem derzeit eher kritischen Schwellwert von 5 V durchgeführt. Typische Grenzen für solche Pegel sind ≥ 0, 7 VCC für logisch eins und ≤ 0, 2 VCC für logisch null, damit mögliche Spannungsoffsets nicht zu einer Fehl–Erkennung führen können. Würden hier GPIOs als digitale Eingänge genutzt, lässt sich die Software seitige Erkennung sparen. Mithilfe der Combinatorial Logic werden die Zustände der drei Hall–Signale in Dezimalzahlen umgewandelt. Die insgesamt sechs möglichen Zustände sind in Abbildung Hall-Signal-Pegel ebenfalls dargestellt. Daraus ergeben sich in einer uint8 Darstellung die Dezimalzahlen eins bis fünf. [2]

Hardwareanbindung

Wie bereits erläutert ist die Hall-Sensorik im Antriebsmotor integriert. Der Anschluss an den Motor lässt sich in der Abbildung rechts (siehe Abb. 5) erkennen, die Pinbelegung des gesamten Motors in der folgenden Tabelle (siehe Tabelle 1). Ebenfalls ist dort die Farbe der Anschlusskabel hinterlegt.

| Pin | Farbe | Signalname | Bedeutung | DS1104 Anschluss | Stiftleisten Anschluss A und B, DS1104 Board Anschluss Pin | DS1104 Simulink Anschluss | HallSensor Anschluss an der Adapter Platine |

|---|---|---|---|---|---|---|---|

| 1 | Schwarz | GND | Ground | GND | gelb Pin1 Achtung hier ist noch ein Fehler drin. Ground Anschluss des Hallsensors geht auf +5V der Adapterpaltine | ||

| 2 | Orange | Phase C | Motorphase C | IO5 und ADCH4 | P1B44, 63 und P1B33, 95 | DS1104BIT_IN_C4 | orange Hall_C Pin2 |

| 3 | Weiß | Phase B | Motorphase B | IO2 und ADCH1 | P1A28, 66 und P1A50, 100 | DS1104BIT_IN_C3 | rot Hall_B Pin3 |

| 4 | Grün | Phase A | Motorphase A | IO3 | P1B28, 65 | DS1104BIT_IN_C2 | braun Hall_A Pin4 |

| 5 | NC | Temp | temp control, 10k Thermistor referenced to ground potential | NC | |||

| 6 | Vcc | 5.0 volts +/- 10% | 5V | Schwarz Pin5 |

Zusätzlich befinden sich an den DS1104 Anschlüssen IO17 und IO19 nach Kombi-Logikeingänge der Hallsensoren. Der Pinbelegungsplan der DS1104 befindet sich im SVN.

Modi für Simulation und Fahrzeug

Die Programmierung des Fahrzeugs erfolgt über die Software MATLAB/Simulink. Zur einfacheren Handhabung existieren in der Software zwei Modi, die sowohl das Online- wie auch das Offline-Modell bedienen, dieses Vorgehen entspricht dem Rapid Control Prototyping. Im Online Modus greift die Software auf die verbundenen Sensoren und Aktoren direkt über die dSPACE DS1104 zu, das Fahrzeug bewegt sich schließlich in der realen Teststrecke. In der Offline Situation werden ein Großteil der Sensoren und Aktoren simuliert, so bewegt sich das Fahrzeug auf einer virtuellen Teststrecke, die der in der Realität nachempfunden ist. Ein Ziel ist Schnittstellen so zu entwickeln, dass einzelne Programmteile sowohl online als auch offline verwendet werden. So kann zunächst die Software in der Offline-Umgebung getestet und schließlich Online eingesetzt werden.

Offline-Modell

Die Hall-Sensorik gehört zu der Gruppe der Sensoren, für die keine Simulation erfolgt. Es wird direkt auf die gewünschten Daten in der Simulation zugegriffen, es ist somit mit einer vergleichsweise starken Abweichung des Offline-Modells von der Realität zu rechnen. Die in der Simulation vorhandene Geschwindigkeit entstammt der Bahnplanung und Spurführung und dem Block Sensoren - offline (siehe Abb. 6+7).

-

Abbildung 6: Ausschnitt aus dem Offline-Simulink-Modell, BSF - Bahnplanung und Spurführung

-

Abbildung 7: Ausschnitt aus dem Offline-Simulink-Modell, Sensoren Offline, SenVx Laengsgeschwindigkeit

Die Implementierung steht im gesamten Simulink-Modell zur Verfügung.

Online-Modell

Hier wird die Hallsensorauswertung aus dem online Simulink-Modell gezeigt (siehe Abb. 8). Außerdem wird der Ist-Zustand (siehe Abb. 9) mit dem Soll-Zustand (siehe Abb. 10) des XOR-Gaters verglichen. In Abbildung 11 werden die Daten der Testmessung von den Hall-Sensoren gezeigt.

-

Abbildung 8: Hallsensorauswertung Simulink Online Modell

-

Abbildung 9: XOR-Gater aufbau Zustand SS2021

-

Abbildung 10: XOR-Gater zu realisierende verbesserung

Die Details der Implementierung sind in der Softwarearchitektur beschrieben und in SVN ebenfalls erkennbar.

.

Datenblätter

Der Hersteller des Motors stellt ein Datenblatt zur Verfügung, in dem ebenfalls die Hall-Sensorik beschrieben ist. Dieses ist sowohl in SVN[3] als auch im Web[4] abrufbar.

Literatur

- Stefan Hesse, Gerhard Schnell: Sensoren für die Prozess- und Fabrikautomation. Wiesbaden 2018, ISBN 978-3-658-21173-8

Einzelnachweis

- ↑ vgl. die Informationen zu Hall-Sensor mit: Reif, Konrad: Sensoren im Kraftfahrzeug. Wiesbaden: Springer Vieweg, 2016. ISBN: 9783658112110. S. 34f.

- ↑ vgl. Anleitung und Dokumentation. Carolo-Cup. https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Dokumentation/Dokumentaton_LaTeX/

- ↑ Datenblatt LRP Vector X12 StockSpec:SVN

- ↑ Datenblatt LRP Vector X12 StockSpec:Web

→ zurück zum Hauptartikel: Praktikum SDE

→ zurück zum übergeordneten Artikel: Fahrzeughardware

→ zurück zum zusatz Artikel: Signalverarbeitung