Versorgung: Unterschied zwischen den Versionen

| (190 dazwischenliegende Versionen von 4 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

<!-- | |||

Durch diesen neuen Aufbau des Artikels wurde der PowerPanel und LessonLearned Artkel Nutzlos. | |||

Dafür wurde aber der Aufbau wie ein "V-Modell" eingehalten. | |||

Die Anderen Artikel bleiben erstmal weiter bestehen, da diese im Pflichtenheft hinterlegt wurden. | |||

Im nächsten Semester könnten diese dann Entfernt werden. | |||

--> | |||

Autor: [[Benutzer:Anna_Blankenstein|Anna Blankenstein]] und [[Benutzer:Timo Schmidt|Timo Schmidt]] <br> | |||

Betreuer: [[Benutzer:Ulrich_Schneider| Prof. Schneider]] <br><br> | |||

→ zurück zum Hauptartikel: [[Fahrzeughardware]] <br> | |||

→ zurück zur Hauptseite: [[Praktikum SDE]] | |||

[[Datei:Versorgung.jpg|thumb|rigth|800px|Abb. 0: Eingebautes PowerPanel (alte Version der Platine)]] | |||

= Einleitung = | |||

Auf dieser Seite werden die einzelnen Teilbereiche der Versorgung des Fahrzeugs beschrieben. | Auf dieser Seite werden die einzelnen Teilbereiche der Versorgung des Fahrzeugs beschrieben. | ||

== [[ | Das Fahrzeug wird über insgesamt drei Akkus versorgt. | ||

=== [[ | Ein Akku versorgt die zwei Motoren für die Lenkung und Antrieb und zwei Akkus, die in Reihe geschaltet sind, versorgen den Computer mit Spannung. | ||

=== [[ | Diese Akkus sind LiPo Akkus mit zwei Zellen in Reihe und kommen damit auf eine Spannung 8,4V.<br> | ||

=== [[ | |||

=== [[ | = Pflichtenheft SoS19 und WS19/20 = | ||

=== [[PowerPanel | Die Pflichten des Sommersemesters 19 und des Wintersemesters 19/20 beziehen sich vor allem auf das Prüfen und Verbessern/Optimieren der vorhandenen 'Versorgung'. <br>Das Powerpanel wurde optimiert, nachdem durch Tests die fehlerhafte Funktion der aktuellen Platine festgestellt wurde, siehe hierfür [[Optimierung der Power-Platine]]. Zusätzlich wurde auch ein neues Akku-Konzept entworfen und umgesetzt. | ||

Die Pflichten, die in diesem Zusammenhang übernommen und bearbeitet worden sind, können über die folgende Datei vollständig eingesehen werden: [https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Anforderungsmanagement/Pflichtenheft/Pflichtenheft.xlsx Pflichtenheft] | |||

= Systementwurf = | |||

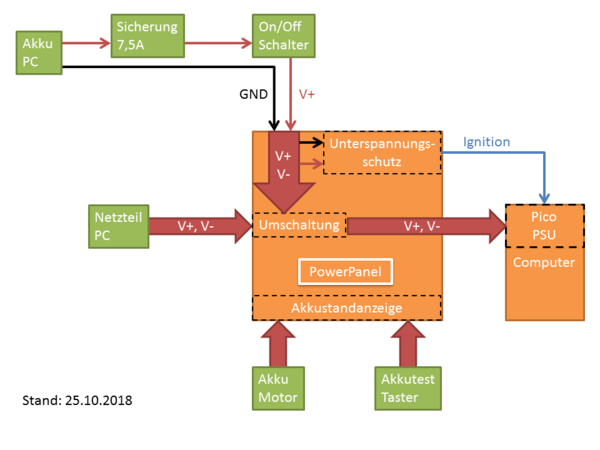

Das PowerPanel beinhaltet drei Funktionen, die Unterspannungs-Schutzschaltung, die Akkustandsanzeige und die Umschaltung der Stromquellen. | |||

Die Unterspannungs-Schutzschaltung sorgt dafür, dass der PC ausgeschaltet wird, wenn die Spannung unter einen bestimmten Wert absinkt. Das neu designte PowerPanel schaltet ab einer Spannung von 12,6 V ab. Ab einer Spannung von 14,9 V wird sich der der PC einschalten lassen. | |||

Die Akkustandsanzeige gibt eine Angabe über den Ladezustand der Akkus. Aufgeteilt in die Akkus für den PC und Motor. | |||

Die Umschaltung der Stromquellen soll zwischen Netzteilbetrieb und Akkubetrieb selbstständig wechseln, wobei die Netzteilversorgung bevorzugt wird. <br /> | |||

[https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Teams/AuF/PowerPanel/Schaltpläne/PowerPanel_Multisim_SS19 Hier] | |||

geht es zu dem Schaltplan (Multisim 14.1). | |||

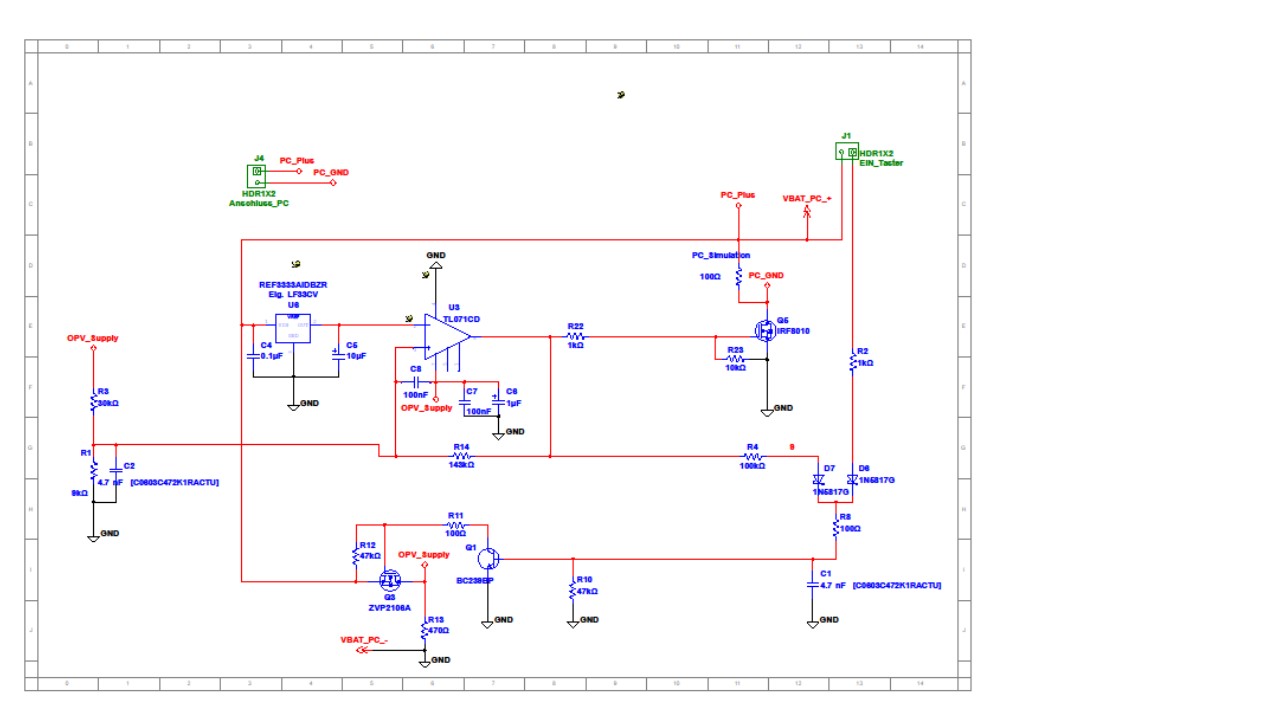

== Unterspannungs-Schutzschaltung == | |||

[[Datei:Tiefenentladeschutz WS1920.pdf|3400px|thumb|left|Absatz|Abb. 1: Unterspannungsschutz-Schaltung]] <br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br><br /><br /><br /><br /><br><br /><br /><br /><br /><br><br /><br /><br /><br /> | |||

In Abb. 1 wird der Schaltplan des Unterspannungsschutz dargestellt. Dieser zeigt bereits den neuen Schaltplan, der zu diesem Zeitpunkt noch nicht im Fahrzeug umgesetzt wurde. | |||

Die Schaltung besteht aus einem als Komparator geschalteten Operationsverstärker (TL071) mit Hysterese. | |||

Bei Unterschreiten der Ausschaltschwelle von 12,6 V wird der PC ausgeschaltet. | |||

Bei einer Akkuspannung von 14,9 V wird das Einschalten wieder freigegeben und muss manuell gestartet werden. Der Komparator-Ausgang schaltet oder sperrt den Mosfet Q5; dieser ermöglicht so, dass der PC die benötigte Leistung beziehen kann. | |||

Da die Schaltung hardwaremäßig schon existierte, wurde eine Neuauswahl von Bauteilen durchgeführt, um die Funktion zu optimieren und zu verbessern. | |||

== Akkustandsanzeige == | |||

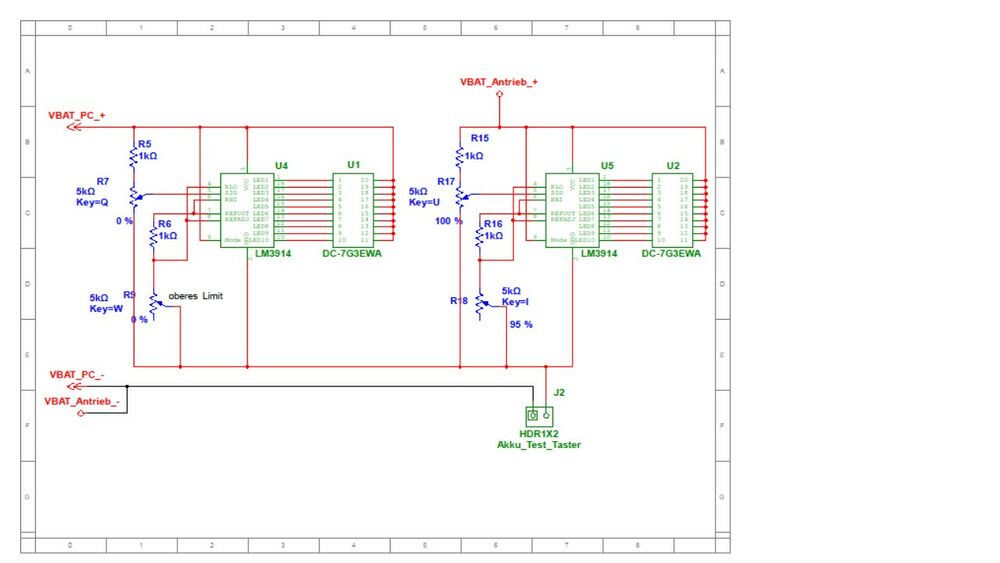

[[Datei:Akkustandsanzeige WS1920.jpeg|1000px|thumb|left|Absatz|Abb. 2: LED-Bar Ansteuerung]]<br><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /> | |||

In der Abb. 2 Wird die LED-Bar Ansteuerung für die Anzeige des Akkuzustandes verwendet. | |||

Zur Anzeige des Akkustands wurden LED-Bargraphen verwendet, welche mit dem IC LM3914 betrieben werden. | |||

Die Kalibrierung des IC LM3914 erfolgt über zwei Potenziometer. Die Potenziometer sind im Schaltplan R7,R9 für den PC-Akku und R17, R18 für den Fahrzeug Akku. | |||

Einstellung der Bargraphen läuft wie folgt ab: | |||

# Höchste Spannung anlegen | |||

# Potentiometer "oberes Limit" (R5/R17) einstellen, sodass alle LEDs leuchten | |||

# Niedrigste Spannung anlegen | |||

# Potentiometer "unteres Limit" (R9/R18) einstellen, sodass die unterste LED leuchtet | |||

<!-- Spannungswerte | |||

* PC 13,5 V - 16,8 V | |||

* Fahrzeug 6,2 V - 8,2 V--> | |||

== Umschaltung der Stromquelle == | |||

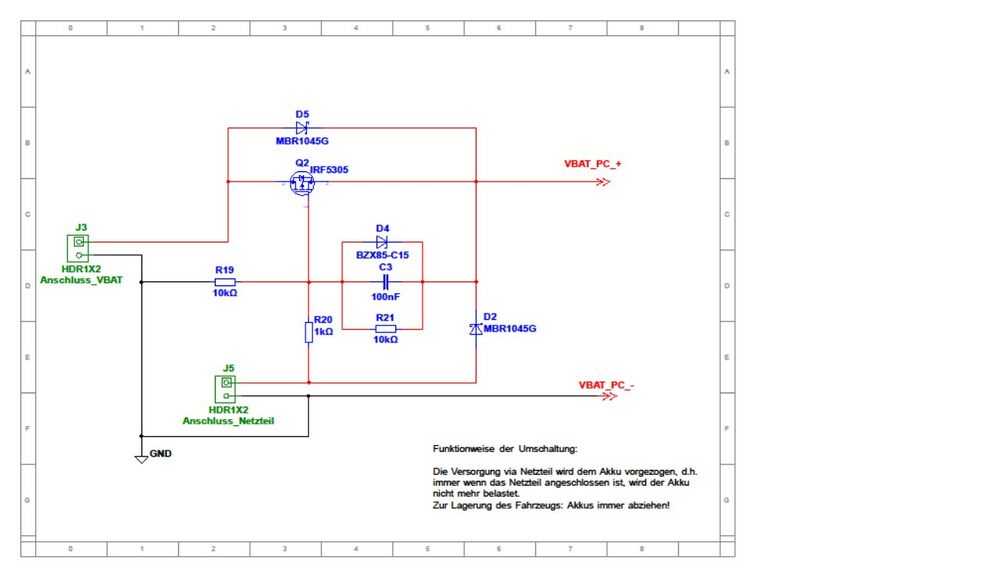

[[Datei:Umschaltung WS1920.jpeg|1000px|thumb|left|Absatz|Abb. 3: Umschaltung]] <br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /> | |||

<br /><br /> | |||

<br><br> | |||

In Abb. 3 wird der Schaltplan der Umschaltung dargestellt. | |||

Die Versorgung via Netzteil wird dem Akku vorgezogen, d.h. immer, wenn das Netzteil angeschlossen ist, wird der Akku nicht mehr belastet. | |||

Zur Lagerung des Autos kann der Hauptschalter ausgeschaltet werden, um die PicoPSU spannungslos zu schalten. | |||

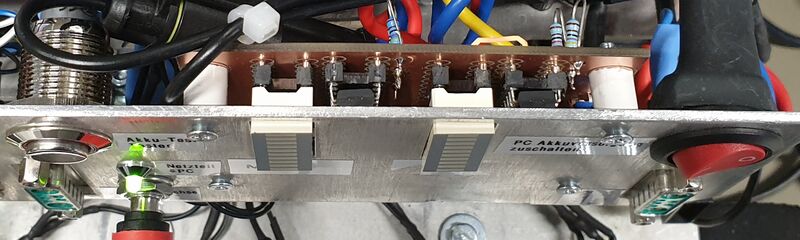

== Aufbau des PowerPanels == | |||

Das PowerPanel ist im Wintersemester 2018/2019 neu gestaltet, getestet und implementiert worden. Das Layout ist überarbeitet worden in der Form, dass der Schalter, welcher den Akku zuschaltet, vor dem Unterspannungsschutz gesetzt wurde und somit das System den Akku nicht weiter entladen kann, wenn dieser Schalter umgelegt wurde. | |||

Die Sicherung ist in den Kabelbaum, welcher zur PowerPlatine führt, implementiert worden. Die Designfehler der Vorgänger sind ausgemerzt worden. | |||

In der Abb. 4 wird der Schematische Aufbau des PowerPanels dargestellt. | |||

[[Datei:PP_Kabelbaum.jpg|600px|thumb|left|Abb. 4: Schematische Darstellung des PowerPanels]] | |||

<br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /> | |||

== Bill of Materials == | |||

Die BOM für die Bestückung der Platine. | |||

{| class="wikitable" | |||

|- | |||

! Anzahl!! Komponente!! Wert | |||

|- | |||

|4 | |||

|Trimmer THT | |||

|5 kOhm | |||

|- | |||

|3 | |||

|Stiftleiste gerade | |||

| | |||

|- | |||

|2 | |||

|Standarddiode S1B DO-214AC | |||

|100 V, 1 A | |||

|- | |||

|1 | |||

| Widerstand SMD 1206 | |||

|100 kOhm | |||

|- | |||

|3 | |||

| Widerstand SMD 1206 | |||

|47 kOhm | |||

|- | |||

|1 | |||

| Widerstand SMD 1206 | |||

|22 kOhm | |||

|- | |||

|1 | |||

| Widerstand SMD 1206 | |||

|10 kOhm | |||

|- | |||

|2 | |||

| Widerstand SMD 1206 | |||

|4,7 kOhm | |||

|- | |||

|2 | |||

| Widerstand SMD 1206 | |||

|1,2 kOhm | |||

|- | |||

|1 | |||

| Widerstand SMD 1206 | |||

|1 kOhm | |||

|- | |||

|1 | |||

| Widerstand SMD 1206 | |||

|0,5 kOhm (0,47 kOhm) | |||

|- | |||

|2 | |||

| Widerstand SMD 1206 | |||

|0,1 kOhm | |||

|- | |||

|2 | |||

| Keramik Kondensator | |||

|4,7 nF (radial bedr.) | |||

|- | |||

|1 | |||

| Operationsverstärker | |||

|TL071CD | |||

|- | |||

|2 | |||

| Schottky Diode | |||

|1N5817G | |||

|- | |||

|1 | |||

| MOSFET N Kanal | |||

|IRF 8010 | |||

|- | |||

|1 | |||

| MOSFET P-Kanal | |||

|ZVP 2106A | |||

|- | |||

|1 | |||

| Bipolartransistor | |||

|BC329C | |||

|- | |||

|2 | |||

| Sockel | |||

| DIP20 | |||

|- | |||

|2 | |||

| Sockel | |||

|DIP18 | |||

|- | |||

|1 | |||

| MOSFET | |||

|IRF5305 | |||

|- | |||

|1 | |||

| Zener-Diode | |||

|BZX85C15 | |||

|- | |||

|2 | |||

| Schottky Diode | |||

|MBR1045 45 V | |||

|- | |||

|2 | |||

| Bargraph | |||

|DC-7G3EWA | |||

|- | |||

|2 | |||

| Bargraph Treiber | |||

|LM3914 | |||

|- | |||

|1 | |||

| Keramik Kondensator | |||

|100 nF (radial bedr.) | |||

|- | |||

|1 | |||

| Festspannungsregler 3,3 V | |||

|LF33CV | |||

|- | |||

|} | |||

Ist auch als Excel-Tabelle im [https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Teams/AuF/PowerPanel/Dokumentation/ SVN] hinterlegt (Name: BOM_SMD Layout_SS19.xlsx). | |||

Die Materialliste bezieht sich auf das bestückte Panel des WS19/20. Für die verbesserte Schaltung müssen eventuell, wenn nicht im Lager vorhanden, weitere Kondensatoren bestellt werden. Alle übrigen Bauteile stehen in ausreichender Stückzahl weiterhin zur Verfügung. | |||

<!--= Umsetzung der alten Powerplatine = | |||

Bei der Umsetzung wurde eine Platine mit EAGLE entworfen und gefertigt. | |||

Das Tool der Hochschule ist normalerweise Ultiboard, aber nach Rücksprache mit Herrn Kleine wurde gestattet EAGLE zu verwenden, da dieses dem Studenten schon vorher bekannt war. | |||

Des Weiteren steht für Studenten EAGLE kostenlos zur Verfügung. | |||

Durch den geringen Kontakt zu Ultiboard im Studium ist die Einarbeitungszeit identisch. | |||

Bei Problemen mit EAGLE findet man im Internet bei Weitem mehr Tutorials und Hilfestellungen als bei Ultiboard. | |||

Die benötigten Footprints für die Bauteile gibt es für EAGLE in verschiedenen Bibliotheken, bei Ultiboard müssen diese von Hand erstellt werden. | |||

Es gibt noch eine Vielzahl an weiteren Vorteilen EAGLE gegenüber von Ultiboard. | |||

Falls die zukünftigen Studenten kein Interesse daran haben EAGLE zu benutzen gibt es die Möglichkeit das EAGLE Layout als Grafik zu exportieren und dann in Ultiboard zu importieren. | |||

Dabei müssen dann die Leitungen nachgezeichnet werden. --> | |||

= Aufbau der aktuell verbauten Platine = | |||

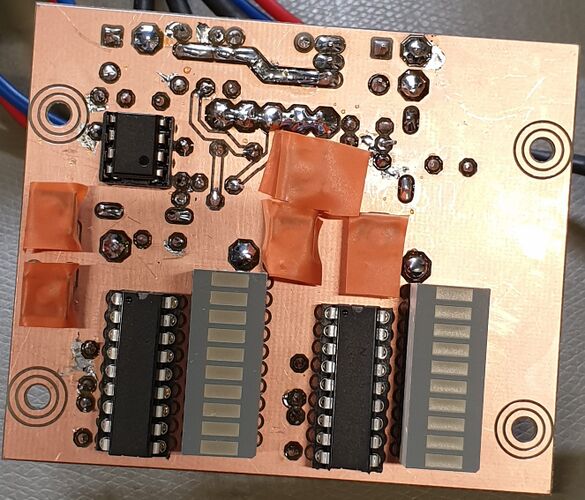

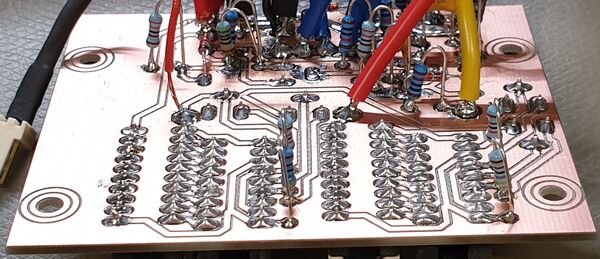

Auf den folgenden Abbildungen ist die Vorder- sowie die Rückseite des Panels zusehen. Signifikante Merkmale sind die Aufdickung der Leiterbahnen für die Plus- und die Groundverteilung. | |||

Die Anschlussleitungen werden bei der neuen Platine nicht mehr gesteckt, sondern sind fest angelötet. | |||

Aufgrund doppelseitiger Auftragung des Lötzinns ist die Haltbarkeit und Festigkeit gesichert. | |||

An die verlöteten Leitungen werden Stecker befestigt um ein Ausbau der Platine weiterhin zuermöglichen. | |||

In der Abb. 5 und 6 wird die Bestückte Platine dargestellt. | |||

<gallery widths="600" heights="500"> | |||

File:Neu_vorn.jpg|Abb. 5: Vorne | |||

File:Neu_hinten.jpg|Abb. 6: Hinten | |||

</gallery> | |||

<!-- == Anschlüsse == | |||

Die Anschlussleitungen sind angelötet. | |||

Die Kabel werden vorkonfektioniert mit neuen Steckern bzw. Buchsen. | |||

Nach eingehender Recherche ist der Entschluss gefasst worden, dass bestimmte Leitungen zu einem Stecker zusammengefasst werden können. | |||

Die zu verwendenden Stecker sind AMP Superseal von TE Connectivity. Diese sind steckbar, flexibel und haltbar, somit ist die nachträgliche Bearbeitung und das Abbauen der Powerplatine ohne Bedenken möglich. | |||

Die Kurzschlussgefahr ist signifikant gemildert worden. | |||

Es werden zweipolige und dreipolige Stecker verwendet. --> | |||

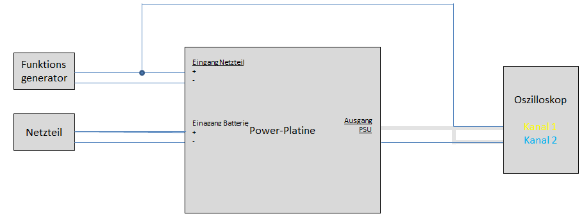

== Umschaltung == | |||

Die Funktion der Umschaltung zwischen Akkubetrieb und Netzbetrieb. → Des alten PowerPanels (zur Veranschaulichung) <br> | |||

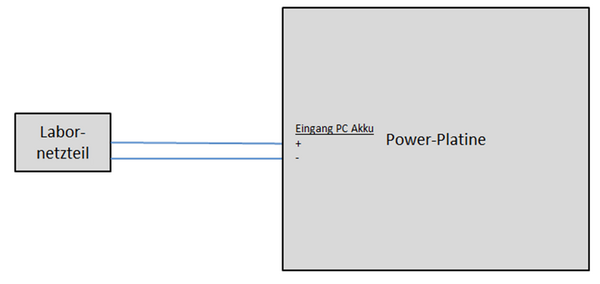

Das folgende Schaubild in Abb. 8 zeigt den schematischen Aufbau des ersten Tests. | |||

[[Datei:Umschaltung.png|3600px|thumb|left|Absatz|Abb. 8: Testaufbau Umschaltung]] | |||

<br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /> | |||

Das PC-Netzteil wird durch den Funktionsgenerator simuliert. Die Batterie wird durch eine konstante Spannung des Labornetzteils dargestellt. | |||

Der Ausgang, welcher normalerweise an das PicoPSU angeschlossen wird, wird an einen Kanal des Oszilloskops angeschlossen. Der zweite Kanal dient als Referenz und wird mit dem Funktionsgenerator verbunden. | |||

Der Funktionsgenerator wird auf eine periodische Dreiecksspannung eingestellt, welche eine Hysterese von 18 V aufweist. Das Labornetzteil steht auf einer konstanten Spannung von 12 V. | |||

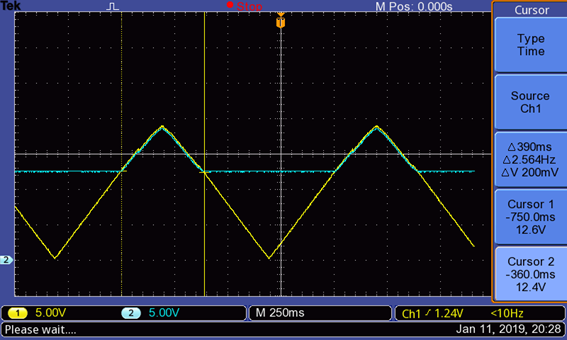

Die in Abb. 9 zusehende Auswertung des Oszilloskops zeigt, dass wenn die Spannung des Netzteils unter 12 V liegt, dann der Ausgang die „Batteriespannung“ liefert. | |||

Sobald die Dreiecksspannung wieder über die 12 V der „Batterie“ steigt, schaltet der Ausgang um auf die Spannung des Funktionsgenerators bzw. des „PC-Netzteils“. | |||

[[Datei:Umschaltung2.png|1400px|thumb|left|Absatz|Abb. 9: Spannungsverlauf]] | |||

<br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /> | |||

<!--== Unterspannungsschutz == | |||

Der Unterspannungsschutz wird während der Prüfung eingestellt. | |||

Das folgende Abb. 11 Schaubild zeigt den schematischen Aufbau der Funktionsprüfung und Konfiguration. | |||

[[Datei:Unterspannung.png|3600px|thumb|left|Absatz|Abb. 11: Testaufbau Unterspannungschutz]] | |||

<br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /> | |||

Die variierende Batteriespannung wird durch den Spannungsgenerator simuliert. Kanal 1 des Oszilloskops zeigt die Dreiecksspannung, die der Funktionsgenerator ausgibt. | |||

Kanal 2 des Oszilloskops wird an den Ausgang „Ignition“ des Powerpanels angeschlossen. | |||

Die folgende Auswertung zeigt, dass die Spannung an der Ignitionleitung (Kanal 2, blau) abhängig ist von der Eingangsspannung der „Batterie“. Der Ausgang „Ignition“ ist im Betrieb dafür verantwortlich, dass der PC ordnungsgemäß herunterfährt, sobald die Spannung auf 0 V abfällt. | |||

Die Grafik zeigt, dass die Einschaltschwelle (Zeitpunkt, wenn der PC wieder angeschaltet werden kann) bei einer Akkuspannung von 15 V liegt. | |||

Die Ausschaltschwelle (Zeitpunkt, wenn der PC sicher herunterfährt) liegt bei 13 V Akkuspannung. | |||

Das Poti für den Unterspannungsschutz wurde dementsprechend eingestellt und fixiert. | |||

Das folgende Bild zeigt, welches Poti gedreht werden muss für die Einstellung. | |||

[[Datei:Umschaltung2.png|1400px|thumb|left|Absatz|Abb. 12: Spannungsverlauf]] | |||

<br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /> | |||

--> | |||

== Bargraphen == | |||

Der Akkutest bezieht sich auf die beiden LED-Bars. | |||

Es wird getestet, ob die LED-Bars bei vorgegebener Spannung leuchten, bzw. | |||

wie viele LEDs bei welcher Spannung leuchten. Die Kalibrierung der LED-Bars ist im Test mit inbegriffen und wird im Verlauf erläutert. | |||

Der Test wird mit einem Labornetzteil simuliert, welches zuerst den PC-Akku simuliert und anschließend den Fahrzeugakku. Das folgende Schema zeigt den Aufbau des Tests der LED-Bars für den PC-Akku. Der Test des Fahrzeugakkus ist genauso aufgebaut. | |||

[[Datei:Bar.png|600px|thumb|left|Absatz|Abb. 13: Testaufbau Bargrahen]] | |||

<br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /><br /> | |||

Das Labornetzteil wird auf die höchstmögliche Spannung, welche die Batterien annehmen können, eingestellt. | |||

Die maximale Spannung liegt bei 16,5 V, wenn alle Akkus komplett vollgeladen sind. Wenn dieser Zustand erreicht ist (im Testfall: Labornetzteil auf 16,5 V) dann müssen alle LEDs der Bar aufleuchten. | |||

Um dieses obere Limit zu konfigurieren, muss das Poti „oberes Limit“ justiert werden. Der Widerstand muss so eingestellt werden, dass bei 16,5 V die LEDs aufleuchten. | |||

Wenn dieser Zustand hergestellt ist, muss das untere Limit durch das Poti „unteres Limit“ eingestellt werden. | |||

Die Spannung des Netzteils wird auf den niedrigsten Wert, welchen der Akku annehmen kann, eingestellt. | |||

Dieser liegt bei 13,5 V. Das Poti muss bei dieser Spannung so eingestellt werden, dass nur noch eine LED der Bar leuchtet. Die Kalibrierung des Fahrzeugakkus verläuft genauso, jedoch müssen das obere Limit bei 8,2 V und das untere Limit bei 6,2 V liegen. | |||

<!--== Test nach Einbau == | |||

Testverfahren identisch mit den Tests vor dem Einbau. | |||

Ergebnisse, wie erwartet, identisch mit Tests vor dem Einbau. | |||

Das PowerPanel ist vollständig funktionstüchtig. | |||

--> | |||

=Komponententest WS19/20= | |||

Die im oben stehenden Test des WS18/19 konnten so bestätigt werden, allerdings hat der vormals beschriebene Tiefenentladeschutz nur die Funktion gehabt, den PC ab einer Schwellspannung herunterzufahren und nicht die Akkus vor einer Tiefentladung zu schützen. Aus diesem Grund wurde beschlossen, die Powerplatine neu zu designen. Dabei werden die Bauteile nach den spezifischen Anforderungen neu ausgewählt, z.T. wird auch SMD-Technik eingesetzt. Dies verspricht kleinere Übergangswiderstände und eine Verbesserung der Funktion der Schaltung. Die Schaltpläne und das Platinenlayout wurden bereits entworfen. Dennoch ist ein Tiefenentladeschutz auch bei dem Neudesign nicht gewährleistet, falls die Akkumulatoren über einen längeren Zeitraum im Fahrzeug verbleiben würden. Es ist daher unbedingt darauf zu achten, nach Abschluss der Arbeiten mit dem Fahrzeug die Akkus herauszunehmen und entsprechend zu lagern. | |||

<!--= Ergebnis = | |||

REQ10.2020 wurde teilweise erfüllt. Das Fahrzeug wird zwar mit den Akkumulatoren die im Fahrzeug verbaut sind versorgt, allerdings werde die Akkus nicht vor einer Zerstörung durch Tiefenentladegeschützt | |||

Die Akkus werden vor Tiefenentladung geschützt durch das PowerPanel, dieses wurde auch mit Tests nachgewiesen. | |||

Das PowerPanel verfügt noch über weitere Funktionen zur Verwaltung der Akkus. | |||

Des Weiteren wurde neben dem PowerPanel noch ein Template für Neuentwicklungen angelegt und ein Design Rule Check. | |||

Mit diesen Hilfsmitteln wird eine Erweiterung des Panels beschleunigt. | |||

Das Ergebnis ist in Abb. 7 und 8 zu sehen. | |||

Dies ist die gefertigte Platine. | |||

In der Abb. 0 wird die fertige Platine eingebaut dargestellt. | |||

<gallery widths="500" heights="300"> | |||

File:Versorgung.jpg|Abb. 0: Eingebautes PowerPanel]] | |||

File:Neu_vorn.jpg|Abb. 7: Vorne | |||

File:Neu_hinten.jpg|Abb. 8: Hinten | |||

</gallery>--> | |||

== PowerPanel aus dem SoSe19 und WS19/20 == | |||

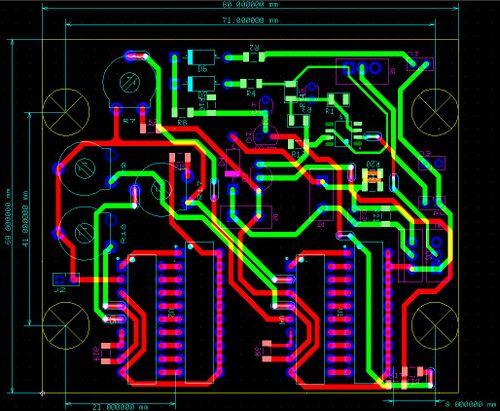

Nachfolgend ist das Design der PowerPlatine zusehen, das im Sommersemester 2019 entworfen wurde. Dies entspricht noch der fehlerhaften Platine und muss für die verbesserte Schaltung angepasst bzw. neu entworfen werden, da einige Bauteile hinzugekommen sind. | |||

Die Vorderseite ist mit den Treibern der LED Bars und der LED Bars ausgestattet. | |||

Auf der Rückseite sind die restlichen Bauteile, wie Widerstände, Kondensatoren und Potenziometer verbaut. | |||

Die Datei in Ultiboard kann an [https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Teams/AuF/PowerPanel/Schaltpl%c3%a4ne/PowerPanel_Multisim_SS19/ dieser] Stelle aus dem SVN geöffnet werden. | |||

In Abb. 7 wird das Layout dargestellt. | |||

[[Datei:PowerPanel Layout SS19.JPG|500px|thumb|center|Abb. 7: Layout des PowerPanels WS19/20]] | |||

Die neu entworfene Schaltung (SoSe2019) des PowerPanels funktionierte in der Simulation mit Multisim einwandfrei. Nachdem die Platine gefräst und bestückt worden ist im WS19/20 wurde in den anschließenden Tests festgestellt, dass die Funktion nicht der in der Simuation entspricht. Die Versorgungsspannung lässt sich nicht über der entsprechenden Taster einschalten. Der detaillierte Testbericht kann unter folgendem Link eingesehen werden: [https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Testdokumente/Unittests AuF_005_U_Fehlerhafte_Funktion_PowerPanel_REQ2020] | |||

<br /><br> | |||

Eine verbesserte Schaltung wurde bereits entworfen und auf einem Steckbrett getestet. Die Umsetzung der verbesserten Schaltung in ein Platinenlayout sowie anschließendes Fräsen und Bestücken der Platine, wird eine Aufgabe der nachfolgenden Semester sein. | |||

Besondere Beachtung muss dabei dem Abstand der Bargraphen geschenkt werden, da dieser später darüber entscheidet, ob die Platine in das Fahrzeug eingebaut werden kann. [https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Dokumentation/Fahrzeug/Konstruktion_Gesamtfaufbau/Zeichnungen/ Hier] ist eine technische Zeichnung der Blende, nach der das Layout im SoS2019 entworfen wurde. Die Bargraphen waren leicht versetzt, die Zeichnung sollte mithilfe der physischen Blende kontrolliert werden. <br> | |||

Außerdem muss auf die richtige Ausrichtung und Reihenfolge der Bargraphen geachtet werden. | |||

<br>Der Testbericht kann hier eingesehen werden: [https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Testdokumente/Unittests AuF_006_U_PowerPanel_verbesserte%20Schaltung_REQ2020.xlsx] | |||

<br> | |||

== Hinweise zur Erstellung eines Schaltplans/Platinenlayouts == | |||

Am Ende dieses Artikels sind Links zu weiteren Seiten, die sich mit dem Erstellen und Überprüfen von Platinenlayouts befassen (Templates, DRC, ...). Außerdem existiert in dem [https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Teams/AuF/PowerPanel/Checkliste_Tool/ Ornder] im SVN ein Berechnungstool für die Hysterese-Schwellen des OPVs und eine Checkliste für das Erstellen von elektrische Schaltungen und platinenlayouts.<br> <br> | |||

Die wichtigsten Hinweise auf einen Blick: <br> | |||

1. Die Position und die Abstände von Bauteilen - wie der Bargraphen-Anzeigen - sollte gewissenhaft überprüft und berechnet werden. Die Aussparungen in der Blende am Fahrzeug lässt kaum Spielraum für kleine Abweichungen <br> | |||

2. Außerdem muss beim Erstellen des Layouts auf die Bauteilausführungen, Größen, und gleiche Ausrichtung der Bauteile geachtet werden. Auch der Bohrdurchmesser für bedrahtete Bauteile muss unbedingt überprüft werden. → Gerberdaten kontrollieren (auch online möglich) <br> | |||

3. Die Platine sollte in Bereiche gegliedert werden. Z. B. werden Bereiche für die Umschaltung, den Unterspannungs-Schutz und die Bargraphen-Anzeigen abgegrenzt, in denen die dazugehörigen Bauteile platziert werden. So kann auch gewährleistet werden, dass Kondensatoren an ICs in geringstem Abstand platziert werden können. Dies sollte an dieser Stelle immer das Ziel sein, um mögliche Störungen zu minimieren und das Layout übersichtlicher zu gestalten .<br> | |||

4. Begonnen werden sollte mit der Spannungsversorgung (Lagen definieren, Bauteile an die Versrogung anschließen, etc.). Dabei gilt es darauf zu achten, dass Leiterbahnen in einer Baumstruktur gelegt werden. Leiterschleifen sollten unbedingt vermieden werden!<br /> | |||

5. Lösungen von anderen kritisch betrachten und hinterfragen. Unter Umständen hilft es Fehler zu vermeiden und neue, eventuell bessere Ansätze zu sehen. | |||

6. Multisim als Simulationstool nicht zu sehr vertrauen → dort werden idealisierte Bauteile verwendet (Alternatives Programm: LT Spice) <br> | |||

7. Die Hochschule hat an diversen Orten/Lagerräumen so ziemlich alles, was man brauchen könnte (SMD, THT, Leitungen, Werkzeuge, ...). Ein Blick lohnt sich, man findet (fast immer) alles was man sucht. <br><br> | |||

Ansprechpartner neben Herrn Schneider:<br> | |||

Schaltungen/Layout/Bauteile: Herr Marc Ebmeyer<br> | |||

Fräsen der Platine: Herr Ansgar Ramesohl | |||

= Zusammenfassung = | |||

Die Tests auf dem Steckbrett ergaben: Die Versorgung des PC ist funktionstüchtig. Beim Unterschreiten einer kritischen Spannung wird der PC heruntergefahren. | |||

<br> | |||

Die im Sommersemester 19 entworfenen Platine wurde im Wintersemester 19/20 fertiggestellt und anschließend verbessert. | |||

<br> | |||

Für den Akku des Fahrantriebs ist eine Tiefenentladeschutz schwierig umzusetzen. Da dort in einer Beschleunigungsphase sehr hohe Ströme fließen. Dort ist es wirtschaftlicher den Akku nach der Benutzung auszubauen. <br> | |||

Von einem Aufladen der Akkus im Fahrzeug wird abgeraten!<br> | |||

Das Akkukonzept aus dem Sommersemester 19 ist in folgendem [https://wiki.hshl.de/wiki/index.php/Akkukonzept_f%C3%BCr_den_AMR Artikel] nachzulesen. | |||

= Lesson Learned = | |||

Eine Überprüfung bereits gestester Systeme ist durchaus sinnvoll. <br> | |||

Lösungen von anderen Teams sollten kritisch hinterfragt werden, um eventuelle Fehler oder Verbesserungen zu erkennen, eingeschlossen der des WS19/20. <br> | |||

<!--== Alte Fehlerliste == | |||

{| class="mw-datatable" | |||

! Fehler !! Geplante Lösung !! Umsetzung | |||

|- | |||

| LED Bars sind vertauscht || Layout Änderung <br> Template mit passenden Seiten || Template vom Layout erstellt | |||

|- | |||

| Schraubenköpfe Kurzschluss || Layout Änderung <br> Rahmen um die Schrauben Planen <br> Kupferfläche bei Schrauben entfernen || Template vom Layout erstellt | |||

|- | |||

| Kabelanschlüsse schlechte Position || Layout Änderung <br> Anschlüsse Mittig <br> Anschlüsse besser Sortieren || Layout aus gedruckt und neue Position begutachtet | |||

|- | |||

| Lötbrücken entstehen || DRC Änderung <br> Lötpads vergrößern <br> Abstand zwischen Leiterbahnen und Kupferfläche vergrößern || Neue DRC hinterelegt | |||

|- | |||

| Kein Common Ground Fläche || Layout Änderung || Wurde nicht umgesetzt | |||

|- | |||

| Leiterbahnen mussten aufgedickt werden || Layout Änderung <br> Breitere Leiterbahnen anstelle von aufdicken || Leiterbahnen haben nun eine breite von 80 mil <br> Immer noch zu wenig, aber die Bauteile erlauben nicht mehr | |||

|- | |||

| Bestückung beidseitig || Layout Änderung <br> Am besten LED Bars auf einer Seite und restliche Bauteile auf anderer Seite <br> Alternativ Alle Bauteile bis auf die Dioden auf einer Seite || Neues Layout <br> Nur Dioden und Mosfet sind auf der Unterseite | |||

|- | |||

| Silkscreen sehr unübersichtlich || Layout Änderung <br> Wird nicht auf die Platine Gefräst, aber wäre für eine "Professionelle" Fertigung Hilfreich <br> Des Weiteren gut für Dokumentation || | |||

|- | |||

| Basis als Vorlage zurücklegen || Layout Änderung <br> Template Datei anlegen || Template vom Layout erstellt | |||

|}--> | |||

= Ausblick = | |||

Im nächsten Semester muss die verbesserte Powerplatine erstellt werden. Dazu gehört das Erstellen des Platinenlayouts, das Fräsen und Bestücken sowie im Anschluss die Tests und der Einbau des Panels in das Fahrzeug. <br> | |||

== Anleitungen == | == Anleitungen == | ||

[[Akku Aufladen]] | |||

[[Layout Template laden]] | |||

[[Design Rule Check laden]] | |||

---- | ---- | ||

→ zurück zum Hauptartikel: [[ | → zum Artikel Optimierung PowerPanel [[Optimierung der Power-Platine]]<br> | ||

→ zurück zum Hauptartikel: [[Fahrzeughardware]] <br> | |||

→ zurück zur Hauptseite: [[Praktikum SDE]] | |||

Aktuelle Version vom 7. Februar 2020, 17:43 Uhr

Autor: Anna Blankenstein und Timo Schmidt

Betreuer: Prof. Schneider

→ zurück zum Hauptartikel: Fahrzeughardware

→ zurück zur Hauptseite: Praktikum SDE

Einleitung

Auf dieser Seite werden die einzelnen Teilbereiche der Versorgung des Fahrzeugs beschrieben.

Das Fahrzeug wird über insgesamt drei Akkus versorgt.

Ein Akku versorgt die zwei Motoren für die Lenkung und Antrieb und zwei Akkus, die in Reihe geschaltet sind, versorgen den Computer mit Spannung.

Diese Akkus sind LiPo Akkus mit zwei Zellen in Reihe und kommen damit auf eine Spannung 8,4V.

Pflichtenheft SoS19 und WS19/20

Die Pflichten des Sommersemesters 19 und des Wintersemesters 19/20 beziehen sich vor allem auf das Prüfen und Verbessern/Optimieren der vorhandenen 'Versorgung'.

Das Powerpanel wurde optimiert, nachdem durch Tests die fehlerhafte Funktion der aktuellen Platine festgestellt wurde, siehe hierfür Optimierung der Power-Platine. Zusätzlich wurde auch ein neues Akku-Konzept entworfen und umgesetzt.

Die Pflichten, die in diesem Zusammenhang übernommen und bearbeitet worden sind, können über die folgende Datei vollständig eingesehen werden: Pflichtenheft

Systementwurf

Das PowerPanel beinhaltet drei Funktionen, die Unterspannungs-Schutzschaltung, die Akkustandsanzeige und die Umschaltung der Stromquellen.

Die Unterspannungs-Schutzschaltung sorgt dafür, dass der PC ausgeschaltet wird, wenn die Spannung unter einen bestimmten Wert absinkt. Das neu designte PowerPanel schaltet ab einer Spannung von 12,6 V ab. Ab einer Spannung von 14,9 V wird sich der der PC einschalten lassen.

Die Akkustandsanzeige gibt eine Angabe über den Ladezustand der Akkus. Aufgeteilt in die Akkus für den PC und Motor.

Die Umschaltung der Stromquellen soll zwischen Netzteilbetrieb und Akkubetrieb selbstständig wechseln, wobei die Netzteilversorgung bevorzugt wird.

Hier

geht es zu dem Schaltplan (Multisim 14.1).

Unterspannungs-Schutzschaltung

In Abb. 1 wird der Schaltplan des Unterspannungsschutz dargestellt. Dieser zeigt bereits den neuen Schaltplan, der zu diesem Zeitpunkt noch nicht im Fahrzeug umgesetzt wurde.

Die Schaltung besteht aus einem als Komparator geschalteten Operationsverstärker (TL071) mit Hysterese. Bei Unterschreiten der Ausschaltschwelle von 12,6 V wird der PC ausgeschaltet. Bei einer Akkuspannung von 14,9 V wird das Einschalten wieder freigegeben und muss manuell gestartet werden. Der Komparator-Ausgang schaltet oder sperrt den Mosfet Q5; dieser ermöglicht so, dass der PC die benötigte Leistung beziehen kann. Da die Schaltung hardwaremäßig schon existierte, wurde eine Neuauswahl von Bauteilen durchgeführt, um die Funktion zu optimieren und zu verbessern.

Akkustandsanzeige

In der Abb. 2 Wird die LED-Bar Ansteuerung für die Anzeige des Akkuzustandes verwendet.

Zur Anzeige des Akkustands wurden LED-Bargraphen verwendet, welche mit dem IC LM3914 betrieben werden. Die Kalibrierung des IC LM3914 erfolgt über zwei Potenziometer. Die Potenziometer sind im Schaltplan R7,R9 für den PC-Akku und R17, R18 für den Fahrzeug Akku.

Einstellung der Bargraphen läuft wie folgt ab:

- Höchste Spannung anlegen

- Potentiometer "oberes Limit" (R5/R17) einstellen, sodass alle LEDs leuchten

- Niedrigste Spannung anlegen

- Potentiometer "unteres Limit" (R9/R18) einstellen, sodass die unterste LED leuchtet

Umschaltung der Stromquelle

In Abb. 3 wird der Schaltplan der Umschaltung dargestellt.

Die Versorgung via Netzteil wird dem Akku vorgezogen, d.h. immer, wenn das Netzteil angeschlossen ist, wird der Akku nicht mehr belastet. Zur Lagerung des Autos kann der Hauptschalter ausgeschaltet werden, um die PicoPSU spannungslos zu schalten.

Aufbau des PowerPanels

Das PowerPanel ist im Wintersemester 2018/2019 neu gestaltet, getestet und implementiert worden. Das Layout ist überarbeitet worden in der Form, dass der Schalter, welcher den Akku zuschaltet, vor dem Unterspannungsschutz gesetzt wurde und somit das System den Akku nicht weiter entladen kann, wenn dieser Schalter umgelegt wurde. Die Sicherung ist in den Kabelbaum, welcher zur PowerPlatine führt, implementiert worden. Die Designfehler der Vorgänger sind ausgemerzt worden.

In der Abb. 4 wird der Schematische Aufbau des PowerPanels dargestellt.

Bill of Materials

Die BOM für die Bestückung der Platine.

| Anzahl | Komponente | Wert |

|---|---|---|

| 4 | Trimmer THT | 5 kOhm |

| 3 | Stiftleiste gerade | |

| 2 | Standarddiode S1B DO-214AC | 100 V, 1 A |

| 1 | Widerstand SMD 1206 | 100 kOhm |

| 3 | Widerstand SMD 1206 | 47 kOhm |

| 1 | Widerstand SMD 1206 | 22 kOhm |

| 1 | Widerstand SMD 1206 | 10 kOhm |

| 2 | Widerstand SMD 1206 | 4,7 kOhm |

| 2 | Widerstand SMD 1206 | 1,2 kOhm |

| 1 | Widerstand SMD 1206 | 1 kOhm |

| 1 | Widerstand SMD 1206 | 0,5 kOhm (0,47 kOhm) |

| 2 | Widerstand SMD 1206 | 0,1 kOhm |

| 2 | Keramik Kondensator | 4,7 nF (radial bedr.) |

| 1 | Operationsverstärker | TL071CD |

| 2 | Schottky Diode | 1N5817G |

| 1 | MOSFET N Kanal | IRF 8010 |

| 1 | MOSFET P-Kanal | ZVP 2106A |

| 1 | Bipolartransistor | BC329C |

| 2 | Sockel | DIP20 |

| 2 | Sockel | DIP18 |

| 1 | MOSFET | IRF5305 |

| 1 | Zener-Diode | BZX85C15 |

| 2 | Schottky Diode | MBR1045 45 V |

| 2 | Bargraph | DC-7G3EWA |

| 2 | Bargraph Treiber | LM3914 |

| 1 | Keramik Kondensator | 100 nF (radial bedr.) |

| 1 | Festspannungsregler 3,3 V | LF33CV |

Ist auch als Excel-Tabelle im SVN hinterlegt (Name: BOM_SMD Layout_SS19.xlsx). Die Materialliste bezieht sich auf das bestückte Panel des WS19/20. Für die verbesserte Schaltung müssen eventuell, wenn nicht im Lager vorhanden, weitere Kondensatoren bestellt werden. Alle übrigen Bauteile stehen in ausreichender Stückzahl weiterhin zur Verfügung.

Aufbau der aktuell verbauten Platine

Auf den folgenden Abbildungen ist die Vorder- sowie die Rückseite des Panels zusehen. Signifikante Merkmale sind die Aufdickung der Leiterbahnen für die Plus- und die Groundverteilung. Die Anschlussleitungen werden bei der neuen Platine nicht mehr gesteckt, sondern sind fest angelötet. Aufgrund doppelseitiger Auftragung des Lötzinns ist die Haltbarkeit und Festigkeit gesichert. An die verlöteten Leitungen werden Stecker befestigt um ein Ausbau der Platine weiterhin zuermöglichen.

In der Abb. 5 und 6 wird die Bestückte Platine dargestellt.

-

Abb. 5: Vorne

-

Abb. 6: Hinten

Umschaltung

Die Funktion der Umschaltung zwischen Akkubetrieb und Netzbetrieb. → Des alten PowerPanels (zur Veranschaulichung)

Das folgende Schaubild in Abb. 8 zeigt den schematischen Aufbau des ersten Tests.

Das PC-Netzteil wird durch den Funktionsgenerator simuliert. Die Batterie wird durch eine konstante Spannung des Labornetzteils dargestellt. Der Ausgang, welcher normalerweise an das PicoPSU angeschlossen wird, wird an einen Kanal des Oszilloskops angeschlossen. Der zweite Kanal dient als Referenz und wird mit dem Funktionsgenerator verbunden. Der Funktionsgenerator wird auf eine periodische Dreiecksspannung eingestellt, welche eine Hysterese von 18 V aufweist. Das Labornetzteil steht auf einer konstanten Spannung von 12 V. Die in Abb. 9 zusehende Auswertung des Oszilloskops zeigt, dass wenn die Spannung des Netzteils unter 12 V liegt, dann der Ausgang die „Batteriespannung“ liefert. Sobald die Dreiecksspannung wieder über die 12 V der „Batterie“ steigt, schaltet der Ausgang um auf die Spannung des Funktionsgenerators bzw. des „PC-Netzteils“.

Bargraphen

Der Akkutest bezieht sich auf die beiden LED-Bars. Es wird getestet, ob die LED-Bars bei vorgegebener Spannung leuchten, bzw. wie viele LEDs bei welcher Spannung leuchten. Die Kalibrierung der LED-Bars ist im Test mit inbegriffen und wird im Verlauf erläutert. Der Test wird mit einem Labornetzteil simuliert, welches zuerst den PC-Akku simuliert und anschließend den Fahrzeugakku. Das folgende Schema zeigt den Aufbau des Tests der LED-Bars für den PC-Akku. Der Test des Fahrzeugakkus ist genauso aufgebaut.

Das Labornetzteil wird auf die höchstmögliche Spannung, welche die Batterien annehmen können, eingestellt. Die maximale Spannung liegt bei 16,5 V, wenn alle Akkus komplett vollgeladen sind. Wenn dieser Zustand erreicht ist (im Testfall: Labornetzteil auf 16,5 V) dann müssen alle LEDs der Bar aufleuchten. Um dieses obere Limit zu konfigurieren, muss das Poti „oberes Limit“ justiert werden. Der Widerstand muss so eingestellt werden, dass bei 16,5 V die LEDs aufleuchten. Wenn dieser Zustand hergestellt ist, muss das untere Limit durch das Poti „unteres Limit“ eingestellt werden. Die Spannung des Netzteils wird auf den niedrigsten Wert, welchen der Akku annehmen kann, eingestellt. Dieser liegt bei 13,5 V. Das Poti muss bei dieser Spannung so eingestellt werden, dass nur noch eine LED der Bar leuchtet. Die Kalibrierung des Fahrzeugakkus verläuft genauso, jedoch müssen das obere Limit bei 8,2 V und das untere Limit bei 6,2 V liegen.

Komponententest WS19/20

Die im oben stehenden Test des WS18/19 konnten so bestätigt werden, allerdings hat der vormals beschriebene Tiefenentladeschutz nur die Funktion gehabt, den PC ab einer Schwellspannung herunterzufahren und nicht die Akkus vor einer Tiefentladung zu schützen. Aus diesem Grund wurde beschlossen, die Powerplatine neu zu designen. Dabei werden die Bauteile nach den spezifischen Anforderungen neu ausgewählt, z.T. wird auch SMD-Technik eingesetzt. Dies verspricht kleinere Übergangswiderstände und eine Verbesserung der Funktion der Schaltung. Die Schaltpläne und das Platinenlayout wurden bereits entworfen. Dennoch ist ein Tiefenentladeschutz auch bei dem Neudesign nicht gewährleistet, falls die Akkumulatoren über einen längeren Zeitraum im Fahrzeug verbleiben würden. Es ist daher unbedingt darauf zu achten, nach Abschluss der Arbeiten mit dem Fahrzeug die Akkus herauszunehmen und entsprechend zu lagern.

PowerPanel aus dem SoSe19 und WS19/20

Nachfolgend ist das Design der PowerPlatine zusehen, das im Sommersemester 2019 entworfen wurde. Dies entspricht noch der fehlerhaften Platine und muss für die verbesserte Schaltung angepasst bzw. neu entworfen werden, da einige Bauteile hinzugekommen sind. Die Vorderseite ist mit den Treibern der LED Bars und der LED Bars ausgestattet. Auf der Rückseite sind die restlichen Bauteile, wie Widerstände, Kondensatoren und Potenziometer verbaut. Die Datei in Ultiboard kann an dieser Stelle aus dem SVN geöffnet werden. In Abb. 7 wird das Layout dargestellt.

Die neu entworfene Schaltung (SoSe2019) des PowerPanels funktionierte in der Simulation mit Multisim einwandfrei. Nachdem die Platine gefräst und bestückt worden ist im WS19/20 wurde in den anschließenden Tests festgestellt, dass die Funktion nicht der in der Simuation entspricht. Die Versorgungsspannung lässt sich nicht über der entsprechenden Taster einschalten. Der detaillierte Testbericht kann unter folgendem Link eingesehen werden: AuF_005_U_Fehlerhafte_Funktion_PowerPanel_REQ2020

Eine verbesserte Schaltung wurde bereits entworfen und auf einem Steckbrett getestet. Die Umsetzung der verbesserten Schaltung in ein Platinenlayout sowie anschließendes Fräsen und Bestücken der Platine, wird eine Aufgabe der nachfolgenden Semester sein.

Besondere Beachtung muss dabei dem Abstand der Bargraphen geschenkt werden, da dieser später darüber entscheidet, ob die Platine in das Fahrzeug eingebaut werden kann. Hier ist eine technische Zeichnung der Blende, nach der das Layout im SoS2019 entworfen wurde. Die Bargraphen waren leicht versetzt, die Zeichnung sollte mithilfe der physischen Blende kontrolliert werden.

Außerdem muss auf die richtige Ausrichtung und Reihenfolge der Bargraphen geachtet werden.

Der Testbericht kann hier eingesehen werden: AuF_006_U_PowerPanel_verbesserte%20Schaltung_REQ2020.xlsx

Hinweise zur Erstellung eines Schaltplans/Platinenlayouts

Am Ende dieses Artikels sind Links zu weiteren Seiten, die sich mit dem Erstellen und Überprüfen von Platinenlayouts befassen (Templates, DRC, ...). Außerdem existiert in dem Ornder im SVN ein Berechnungstool für die Hysterese-Schwellen des OPVs und eine Checkliste für das Erstellen von elektrische Schaltungen und platinenlayouts.

Die wichtigsten Hinweise auf einen Blick:

1. Die Position und die Abstände von Bauteilen - wie der Bargraphen-Anzeigen - sollte gewissenhaft überprüft und berechnet werden. Die Aussparungen in der Blende am Fahrzeug lässt kaum Spielraum für kleine Abweichungen

2. Außerdem muss beim Erstellen des Layouts auf die Bauteilausführungen, Größen, und gleiche Ausrichtung der Bauteile geachtet werden. Auch der Bohrdurchmesser für bedrahtete Bauteile muss unbedingt überprüft werden. → Gerberdaten kontrollieren (auch online möglich)

3. Die Platine sollte in Bereiche gegliedert werden. Z. B. werden Bereiche für die Umschaltung, den Unterspannungs-Schutz und die Bargraphen-Anzeigen abgegrenzt, in denen die dazugehörigen Bauteile platziert werden. So kann auch gewährleistet werden, dass Kondensatoren an ICs in geringstem Abstand platziert werden können. Dies sollte an dieser Stelle immer das Ziel sein, um mögliche Störungen zu minimieren und das Layout übersichtlicher zu gestalten .

4. Begonnen werden sollte mit der Spannungsversorgung (Lagen definieren, Bauteile an die Versrogung anschließen, etc.). Dabei gilt es darauf zu achten, dass Leiterbahnen in einer Baumstruktur gelegt werden. Leiterschleifen sollten unbedingt vermieden werden!

5. Lösungen von anderen kritisch betrachten und hinterfragen. Unter Umständen hilft es Fehler zu vermeiden und neue, eventuell bessere Ansätze zu sehen.

6. Multisim als Simulationstool nicht zu sehr vertrauen → dort werden idealisierte Bauteile verwendet (Alternatives Programm: LT Spice)

7. Die Hochschule hat an diversen Orten/Lagerräumen so ziemlich alles, was man brauchen könnte (SMD, THT, Leitungen, Werkzeuge, ...). Ein Blick lohnt sich, man findet (fast immer) alles was man sucht.

Ansprechpartner neben Herrn Schneider:

Schaltungen/Layout/Bauteile: Herr Marc Ebmeyer

Fräsen der Platine: Herr Ansgar Ramesohl

Zusammenfassung

Die Tests auf dem Steckbrett ergaben: Die Versorgung des PC ist funktionstüchtig. Beim Unterschreiten einer kritischen Spannung wird der PC heruntergefahren.

Die im Sommersemester 19 entworfenen Platine wurde im Wintersemester 19/20 fertiggestellt und anschließend verbessert.

Für den Akku des Fahrantriebs ist eine Tiefenentladeschutz schwierig umzusetzen. Da dort in einer Beschleunigungsphase sehr hohe Ströme fließen. Dort ist es wirtschaftlicher den Akku nach der Benutzung auszubauen.

Von einem Aufladen der Akkus im Fahrzeug wird abgeraten!

Das Akkukonzept aus dem Sommersemester 19 ist in folgendem Artikel nachzulesen.

Lesson Learned

Eine Überprüfung bereits gestester Systeme ist durchaus sinnvoll.

Lösungen von anderen Teams sollten kritisch hinterfragt werden, um eventuelle Fehler oder Verbesserungen zu erkennen, eingeschlossen der des WS19/20.

Ausblick

Im nächsten Semester muss die verbesserte Powerplatine erstellt werden. Dazu gehört das Erstellen des Platinenlayouts, das Fräsen und Bestücken sowie im Anschluss die Tests und der Einbau des Panels in das Fahrzeug.

Anleitungen

→ zum Artikel Optimierung PowerPanel Optimierung der Power-Platine

→ zurück zum Hauptartikel: Fahrzeughardware

→ zurück zur Hauptseite: Praktikum SDE