Automatisierungssystem SPS SIMATIC S7-300: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| (13 dazwischenliegende Versionen von 4 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

[[Kategorie:Komponenten_Mechatronik]] | [[Kategorie: Automatisierungstechnik]][[Kategorie:Komponenten_Mechatronik]][[Kategorie:SPS]] | ||

[[Datei:S7-300-Uebersicht-001.jpg|300px|thumb|none|SPS SIMATIC-300]] | [[Datei:S7-300-Uebersicht-001.jpg|300px|thumb|none|SPS SIMATIC-300]] | ||

=== Beschreibung === | |||

Für die Bearbeitung des Produktionstechnik Praktikum im Wintersemester 2013/14 wurde zur Ansteuerung einer von drei Achsen, einer 3-D Bearbeitungsmaschine, die Speicherprogrammierbare Steuerung ,[http://193.175.248.56/wiki/index.php/Speicherprogrammierbare_Steuerung - kurz SPS], SIMATIC S7-313C vom Unternehmen Siemens verwendet. Zur Programmierung von Siemens Steuerungen wird als Standard die Software STEP 7 verwendet. | |||

Für die Bearbeitung des Produktionstechnik Praktikum im Wintersemester 2013/14 wurde zur Ansteuerung einer von drei Achsen, einer 3-D Bearbeitungsmaschine, die Speicherprogrammierbare Steuerung | |||

Die SIMATIC S7-300 SPS ist speziell für innovative Systemlösungen in der Fertigungsindustrie konzipiert – z. B. in der Automobil- oder Verpackungsindustrie. Hier ist der modulare Controller als universelles Automatisierungssystem die optimale Lösung für Anwendungen im zentralen und dezentralen Aufbau. Neben der Standard-Automatisierung, z.B. die Steuerung von Aktoren an Produktions- und Fertigungsanlagen, lassen sich auch Sicherheitstechnik und Motion Control Systeme integrieren [1]. | Die SIMATIC S7-300 SPS ist speziell für innovative Systemlösungen in der Fertigungsindustrie konzipiert – z. B. in der Automobil- oder Verpackungsindustrie. Hier ist der modulare Controller als universelles Automatisierungssystem die optimale Lösung für Anwendungen im zentralen und dezentralen Aufbau. Neben der Standard-Automatisierung, z.B. die Steuerung von Aktoren an Produktions- und Fertigungsanlagen, lassen sich auch Sicherheitstechnik und Motion Control Systeme integrieren [1]. | ||

| Zeile 14: | Zeile 13: | ||

Bei der Programmierung einer SPS ist es von entscheidender Bedeutung, die CPU313C mit der Software STEP 7 bekannt zu machen. Das ist wichtig, damit die Software weis welche Hardware (SPS) im Einsatz ist um zum Beispiel mögliche Adressen für Ein- und Ausgänge freizugeben . | |||

Bevor eine Steuerung (SPS), in Verbindung mit der Software STEP 7, in Betrieb genommen werden kann, muss die vorhandene Hardware in dieser konfiguriert werden. Das SPS-System kann ohne eine Hardwarekonfiguration der SPS und der dazugehörigen Baugruppen nicht in Betrieb genommen werden. | |||

SIMATIC S7-300 besteht grundsätzlich aus folgenden Baugruppen wie Das Bild rechts zeigt: | |||

====Stromversorgung PS==== | |||

Die PS setzt die Netzspannung (AC 120/230V) in DC 24V-Betriebsspannung um und ist für die Versorgung der S7-300 so wie derLaststromversorgung DC 24V-Laststromkreise zuständig. | |||

====Zentralbaugruppe CPU==== | |||

Die CPU führt das Anwendungsprogramm aus, versorgt den S7-300 Rückwandbus mit 5V, kommuniziert über die MPI-Schnittstelle mit anderen Teilnehmern eines MPI-Netzes. | |||

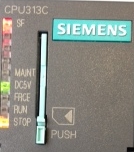

Außerdem verfügt die CPU313C über ٍStatusanzeigeelemente die wichtigsten werden in der folgenden Tabelle beschrieben. | |||

[[Datei:SF POWER.jpg|mini|x250px|Anzeige-LEDs]] | |||

{| border="1" | |||

!Anzeige | |||

!Bedeutung | |||

!Erläuterung | |||

|- | |||

!SF(rot) | |||

|Fehlersammlung | |||

|diagnosefähige Baugruppen zeigen hier einen Sammelfehler an | |||

|- | |||

!BF(rot) | |||

|Busfehler(falls vorhanden) | |||

|Anzeige von Störungen am BROFIBUS DP | |||

|- | |||

!BAF(rot) | |||

|batteriefehler | |||

|Anzeige, wenn Pufferbatterie nicht genug Spannung liefert oder ganz fehlt | |||

|- | |||

!DC5V(grün) | |||

|DC5V Versorgung für CPU und Rückwandbus | |||

|Anzeige für funktiostüchtige interne 5V-Versorgung der CPU | |||

|- | |||

!RUN(grün) | |||

|Betriebszustand RUN | |||

|Blinken bei Anlauf der CPU-statische Anzeige, wenn CPU im RUN-Zustand ist | |||

|- | |||

!STOP(gelb) | |||

|Betriebszustand STOP | |||

|statische Anzeige, wenn CPU im STOP-Zustand ist | |||

|- | |||

|} | |||

====Signalbaugruppen (SM)==== | |||

Das SM passt unterschiedliche Signalpegel der Prozesssignale an die S7-300 an. Es verfügt über Digitalein-/-ausgabebaugruppen sowie Analogein-/-ausgabebaugruppen. Diese müssen mit 24V Betriebsspannung versorgt werden. | |||

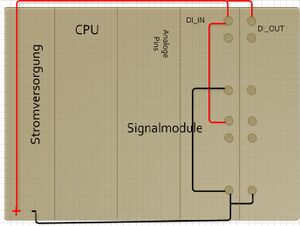

===Verdrahtung und Spannungsversorgung der SM-Baugruppen=== | |||

[[Datei:Stromversorgung.jpg|mini|Spannungsversorgung]] | |||

In der Steuerungstechnik wird häufig eine Gleichspannung von 24V als "Steuerungsspannung" verwendet. Ein Spannungspegel von 24V an einer Eingangsklemme bedeuten somit den Signalzustand "1" für den Eingang. Entsprechend bedeuten 0V den Signalzustand "0". | |||

Das Bild rechts zeigt die Verkablung zur Versorgung der digitalen Ein- bzw. Ausgabebaugruppen mit DC24V. | |||

Die digitalen Inputs/Outputs besitzen Anschlüsse für die Spannungsversorgung (Spannung = rot ; Masse = schwarz). | |||

Wenn die digitalen Eingänge mit Spannung versorgt sind, kann man z.B. eine Simulation starten in der einige Pins belegt werden. Wenn alles wie beschrieben verkabelt ist, müssten die belegten Pins dann blinken. | |||

=== Zyklischer Ablauf === | |||

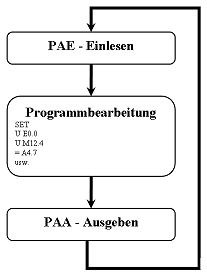

[[Datei:Programmzyklus_sps.jpg|mini|thumb|right|Programmzyklus einer SPS-Steuerung, PAE: Prozessabbild der Eingänge, PAA: Prozessabbild der Ausgänge]] | |||

Der Programmablauf einer SPS verläuft zyklisch. Das bedeutet, dass der Organisationsbaustein OB1 zyklisch aufgerufen wird. Alle darin enthalten Aufrufe weiterer Funktionen und Funktionsbausteine werden nacheinander ausgeführt. Anschliessend beginnt der Zyklus erneut. | |||

Dabei ist zu beachten, dass Eingänge hardwarebedingt nur vor einem Programmzyklus (PAE: Prozessabbild der Eingänge) eingelesen werden können und Ausgänge nur nach Abschluss eines Programmzyklus (PAA: Prozessabbild der Ausgänge) angesteuert werden können. Innerhalb eines Programmzyklus ist das Einlesen und Ausgeben von digitalen Ein- und Ausgängen nicht möglich. | |||

=== Ergänzung der Software durch manuelle Updates === | |||

Die verwendete CPU ist nicht im Standard-Hardwarekonfigurationspaket enthalten und muss manuell hinzugefügt werden. Dieses ist im Download-Bereich von Siemens zu finden und kann dort nach Anmeldung kostenfrei nachinstalliert werden. | |||

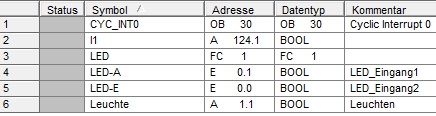

=== Erstellen einer Symboltabelle === | |||

[[Datei:symbolled.jpg|large| Symboltabelle]] | |||

Im nächsten Schritt wird eine Symboltabelle, siehe oben, für die Programmierung angelegt. In dieser Symboltabelle werden sowohl alle Ein - bzw. Ausgänge, als auch benötigte Merker und Zeiten definiert, welche für die Programmierung benötigt werden. Diese stehen symbolisch für die Speicherplätze im Adressspeicher der SPS. Die Symboltabelle kann nachträglich ergänzt und erweitert werden. | |||

==== Literaturverzeichnis | |||

=== Programmierung === | |||

Eine Siemens SPS kann in mit der Entwicklungsumgebung Step 7 in verschiedenen Sprachen programmiert werden. Die verfügbaren Programmiersprachen gliedern sich in AWL (Anweisungsliste), KOP (Kontaktplan), FUP (Funktionsplan) und GRAPH (grafische Schrittkettenprogrammierung). Diese 3 Programmiersprachen richten sich an ganz unterschiedliche Anwendertypen. AWL ähnelt in seiner Anwendung der Assembler-Programmierung und richtet sich an erfahrene Softwareentwickler. Ein KOP-Programm erinnert an einen elektrischen Schaltplan und richtet sich daher an Anwender aus dem Elektrotechnischen Bereich. FUP stellt einen übersichtlichen Funktionsplan dar, wodurch die Programmierung auch für Laien verständlicher ist. GRAPH stellt eine Besonderheit bereit. Nur mit der Schrittkettenprogrammierung ist es möglich innerhalb eines laufenden Zyklus die Ein- und Ausgänge der SPS abzufragen oder zu steuern. Jedoch ist es nicht möglich ein vollständiges Programm in damit zu gestalten. Mit GRAPH legt man den allgemeinen Programmablauf und seine Verzweigungen fest. Die Programmierung selbst - serielle Kommunikation, Zugriff auf Datenbausteine oder Funktionsbausteine, Berechnungen - muss trotzdem in AWL, KOP oder erfolgen. | |||

Jedes Programm wird mit Hilfe von Bausteinen erstellt, welche sich wie folgt gliedern: | |||

{| border="1" | |||

!Anwenderbaustein | |||

!Abkürzung | |||

!Erläuterung | |||

|- | |||

|Organisationsbaustein | |||

|OB | |||

|Steuerwerk der Programmbausteine, wird zyklisch aufgerufen | |||

|- | |||

|Funktionsbaustein | |||

|FB | |||

|Zugeordneter Speicherbereich, greift auf Daten aus Datenbaustein zu | |||

|- | |||

|Funktion | |||

|FC | |||

|keinen Zugeordneten Speicherbereich, lokale Daten gehen nach Aufruf verloren | |||

|- | |||

|Datenbaustein | |||

|DB | |||

|Stellen Speicherplatz für Datenvariablen bereit, Globale & Instant – DBs | |||

|- | |||

|Systemfunktionsbaustein | |||

|SFB | |||

|Im Betriebssystem der CPU hinterlegt, vom Anwender aufrufbar | |||

|- | |||

|Systemfunktion | |||

|SFC | |||

|Im Betriebssystem der CPU hinterlegt, vom Anwender aufrufbar | |||

|- | |||

|Systemdaten | |||

|SDB | |||

|Datenspeicherung für das Automatisierungssystem | |||

|- | |||

|} | |||

Jede Art von Baustein ist für spezifische Anforderungen geeignet. Der Start eines Programmes erfolgt dabei stets im OB1. | |||

=== Literaturverzeichnis === | |||

[1] http://www.automation.siemens.com/mcms/programmable-logic-controller/de/simatic-s7-controller/s7-300/seiten/default.aspx, abgerufen am 21.01.2014 | [1] http://www.automation.siemens.com/mcms/programmable-logic-controller/de/simatic-s7-controller/s7-300/seiten/default.aspx, abgerufen am 21.01.2014 | ||

| Zeile 22: | Zeile 127: | ||

Autor: [[Benutzer:Stefanschweins|Stefan Schweins]] ([[Benutzer Diskussion:Stefanschweins|Diskussion]]) 18:54, 13. Feb. 2014 (CET) | Autor: [[Benutzer:Stefanschweins|Stefan Schweins]] ([[Benutzer Diskussion:Stefanschweins|Diskussion]]) 18:54, 13. Feb. 2014 (CET) | ||

==== SPS: Linksammlung zur Siemens SIMATIC S7-300 | |||

==== SPS: Linksammlung zur Siemens SIMATIC S7-300 ==== | |||

*[[SIMATIC S7]] | |||

*[[RS232-Kommunikation mit SIMATIC 300|Serielle Kommunikation mit dem CP340-Modul]] | |||

Aktuelle Version vom 1. Februar 2017, 19:53 Uhr

Beschreibung

Für die Bearbeitung des Produktionstechnik Praktikum im Wintersemester 2013/14 wurde zur Ansteuerung einer von drei Achsen, einer 3-D Bearbeitungsmaschine, die Speicherprogrammierbare Steuerung ,- kurz SPS, SIMATIC S7-313C vom Unternehmen Siemens verwendet. Zur Programmierung von Siemens Steuerungen wird als Standard die Software STEP 7 verwendet.

Die SIMATIC S7-300 SPS ist speziell für innovative Systemlösungen in der Fertigungsindustrie konzipiert – z. B. in der Automobil- oder Verpackungsindustrie. Hier ist der modulare Controller als universelles Automatisierungssystem die optimale Lösung für Anwendungen im zentralen und dezentralen Aufbau. Neben der Standard-Automatisierung, z.B. die Steuerung von Aktoren an Produktions- und Fertigungsanlagen, lassen sich auch Sicherheitstechnik und Motion Control Systeme integrieren [1].

Die SIMATIC S7-300 Serie ermöglicht einen Platz sparenden und modularen Aufbau. Das vielfältige Baugruppenspektrum kann aufgabenspezifisch für zentrale Erweiterungen oder den Aufbau dezentraler Strukturen verwendet werden und ermöglicht eine kostengünstige Ersatzteilhaltung. Zahlreiche Innovationen machen die SIMATIC S7-300 Serie zu einem durchgängigen System, das zusätzliche Investitions- und Wartungskosten erspart [1].

Bei der Programmierung einer SPS ist es von entscheidender Bedeutung, die CPU313C mit der Software STEP 7 bekannt zu machen. Das ist wichtig, damit die Software weis welche Hardware (SPS) im Einsatz ist um zum Beispiel mögliche Adressen für Ein- und Ausgänge freizugeben .

Bevor eine Steuerung (SPS), in Verbindung mit der Software STEP 7, in Betrieb genommen werden kann, muss die vorhandene Hardware in dieser konfiguriert werden. Das SPS-System kann ohne eine Hardwarekonfiguration der SPS und der dazugehörigen Baugruppen nicht in Betrieb genommen werden.

SIMATIC S7-300 besteht grundsätzlich aus folgenden Baugruppen wie Das Bild rechts zeigt:

Stromversorgung PS

Die PS setzt die Netzspannung (AC 120/230V) in DC 24V-Betriebsspannung um und ist für die Versorgung der S7-300 so wie derLaststromversorgung DC 24V-Laststromkreise zuständig.

Zentralbaugruppe CPU

Die CPU führt das Anwendungsprogramm aus, versorgt den S7-300 Rückwandbus mit 5V, kommuniziert über die MPI-Schnittstelle mit anderen Teilnehmern eines MPI-Netzes. Außerdem verfügt die CPU313C über ٍStatusanzeigeelemente die wichtigsten werden in der folgenden Tabelle beschrieben.

| Anzeige | Bedeutung | Erläuterung |

|---|---|---|

| SF(rot) | Fehlersammlung | diagnosefähige Baugruppen zeigen hier einen Sammelfehler an |

| BF(rot) | Busfehler(falls vorhanden) | Anzeige von Störungen am BROFIBUS DP |

| BAF(rot) | batteriefehler | Anzeige, wenn Pufferbatterie nicht genug Spannung liefert oder ganz fehlt |

| DC5V(grün) | DC5V Versorgung für CPU und Rückwandbus | Anzeige für funktiostüchtige interne 5V-Versorgung der CPU |

| RUN(grün) | Betriebszustand RUN | Blinken bei Anlauf der CPU-statische Anzeige, wenn CPU im RUN-Zustand ist |

| STOP(gelb) | Betriebszustand STOP | statische Anzeige, wenn CPU im STOP-Zustand ist |

Signalbaugruppen (SM)

Das SM passt unterschiedliche Signalpegel der Prozesssignale an die S7-300 an. Es verfügt über Digitalein-/-ausgabebaugruppen sowie Analogein-/-ausgabebaugruppen. Diese müssen mit 24V Betriebsspannung versorgt werden.

Verdrahtung und Spannungsversorgung der SM-Baugruppen

In der Steuerungstechnik wird häufig eine Gleichspannung von 24V als "Steuerungsspannung" verwendet. Ein Spannungspegel von 24V an einer Eingangsklemme bedeuten somit den Signalzustand "1" für den Eingang. Entsprechend bedeuten 0V den Signalzustand "0". Das Bild rechts zeigt die Verkablung zur Versorgung der digitalen Ein- bzw. Ausgabebaugruppen mit DC24V. Die digitalen Inputs/Outputs besitzen Anschlüsse für die Spannungsversorgung (Spannung = rot ; Masse = schwarz). Wenn die digitalen Eingänge mit Spannung versorgt sind, kann man z.B. eine Simulation starten in der einige Pins belegt werden. Wenn alles wie beschrieben verkabelt ist, müssten die belegten Pins dann blinken.

Zyklischer Ablauf

Der Programmablauf einer SPS verläuft zyklisch. Das bedeutet, dass der Organisationsbaustein OB1 zyklisch aufgerufen wird. Alle darin enthalten Aufrufe weiterer Funktionen und Funktionsbausteine werden nacheinander ausgeführt. Anschliessend beginnt der Zyklus erneut. Dabei ist zu beachten, dass Eingänge hardwarebedingt nur vor einem Programmzyklus (PAE: Prozessabbild der Eingänge) eingelesen werden können und Ausgänge nur nach Abschluss eines Programmzyklus (PAA: Prozessabbild der Ausgänge) angesteuert werden können. Innerhalb eines Programmzyklus ist das Einlesen und Ausgeben von digitalen Ein- und Ausgängen nicht möglich.

Ergänzung der Software durch manuelle Updates

Die verwendete CPU ist nicht im Standard-Hardwarekonfigurationspaket enthalten und muss manuell hinzugefügt werden. Dieses ist im Download-Bereich von Siemens zu finden und kann dort nach Anmeldung kostenfrei nachinstalliert werden.

Erstellen einer Symboltabelle

Im nächsten Schritt wird eine Symboltabelle, siehe oben, für die Programmierung angelegt. In dieser Symboltabelle werden sowohl alle Ein - bzw. Ausgänge, als auch benötigte Merker und Zeiten definiert, welche für die Programmierung benötigt werden. Diese stehen symbolisch für die Speicherplätze im Adressspeicher der SPS. Die Symboltabelle kann nachträglich ergänzt und erweitert werden.

Programmierung

Eine Siemens SPS kann in mit der Entwicklungsumgebung Step 7 in verschiedenen Sprachen programmiert werden. Die verfügbaren Programmiersprachen gliedern sich in AWL (Anweisungsliste), KOP (Kontaktplan), FUP (Funktionsplan) und GRAPH (grafische Schrittkettenprogrammierung). Diese 3 Programmiersprachen richten sich an ganz unterschiedliche Anwendertypen. AWL ähnelt in seiner Anwendung der Assembler-Programmierung und richtet sich an erfahrene Softwareentwickler. Ein KOP-Programm erinnert an einen elektrischen Schaltplan und richtet sich daher an Anwender aus dem Elektrotechnischen Bereich. FUP stellt einen übersichtlichen Funktionsplan dar, wodurch die Programmierung auch für Laien verständlicher ist. GRAPH stellt eine Besonderheit bereit. Nur mit der Schrittkettenprogrammierung ist es möglich innerhalb eines laufenden Zyklus die Ein- und Ausgänge der SPS abzufragen oder zu steuern. Jedoch ist es nicht möglich ein vollständiges Programm in damit zu gestalten. Mit GRAPH legt man den allgemeinen Programmablauf und seine Verzweigungen fest. Die Programmierung selbst - serielle Kommunikation, Zugriff auf Datenbausteine oder Funktionsbausteine, Berechnungen - muss trotzdem in AWL, KOP oder erfolgen.

Jedes Programm wird mit Hilfe von Bausteinen erstellt, welche sich wie folgt gliedern:

| Anwenderbaustein | Abkürzung | Erläuterung |

|---|---|---|

| Organisationsbaustein | OB | Steuerwerk der Programmbausteine, wird zyklisch aufgerufen |

| Funktionsbaustein | FB | Zugeordneter Speicherbereich, greift auf Daten aus Datenbaustein zu |

| Funktion | FC | keinen Zugeordneten Speicherbereich, lokale Daten gehen nach Aufruf verloren |

| Datenbaustein | DB | Stellen Speicherplatz für Datenvariablen bereit, Globale & Instant – DBs |

| Systemfunktionsbaustein | SFB | Im Betriebssystem der CPU hinterlegt, vom Anwender aufrufbar |

| Systemfunktion | SFC | Im Betriebssystem der CPU hinterlegt, vom Anwender aufrufbar |

| Systemdaten | SDB | Datenspeicherung für das Automatisierungssystem |

Jede Art von Baustein ist für spezifische Anforderungen geeignet. Der Start eines Programmes erfolgt dabei stets im OB1.

Literaturverzeichnis

[1] http://www.automation.siemens.com/mcms/programmable-logic-controller/de/simatic-s7-controller/s7-300/seiten/default.aspx, abgerufen am 21.01.2014

Autor: Stefan Schweins (Diskussion) 18:54, 13. Feb. 2014 (CET)