Zeit-, Entfernungs- und Gewichtsschätzung: Unterschied zwischen den Versionen

| (48 dazwischenliegende Versionen von 3 Benutzern werden nicht angezeigt) | |||

| Zeile 351: | Zeile 351: | ||

Die Ausgangsspannung wird durch die folgende Gleichung beschrieben: | Die Ausgangsspannung wird durch die folgende Gleichung beschrieben: | ||

<math> Vout = U_{\text{Betrieb}} \cdot \frac{ | <math> Vout = U_{\text{Betrieb}} \cdot \frac{R_d}{R_d + R_f} </math> | ||

Aus den Datenblättern des Arduino Mega und der LEDs lassen diese Werte ermitteln: | Aus den Datenblättern des Arduino Mega und der LEDs lassen diese Werte ermitteln: | ||

| Zeile 362: | Zeile 362: | ||

{| class="wikitable" | {| class="wikitable" | ||

|+ style = "text-align: left"| Tabelle 6: Kalibrierung des Drucksensors | |+ style = "text-align: left"| Tabelle 6: Kalibrierung des Drucksensors | ||

|- | |- | ||

! style="font-weight: bold;" | Gewicht in g | ! style="font-weight: bold;" | Gewicht in g | ||

| Zeile 400: | Zeile 400: | ||

\end{align}</math> | \end{align}</math> | ||

Der IR-Abstandssensor GP2Y0A41SK0F verfügt über eine biaxiale Optik ( | Der IR-Abstandssensor GP2Y0A41SK0F verfügt über eine biaxiale Optik (vgl. Abb. 19), bei der die optischen Achsen von Sender und Empfänger voneinander getrennt verlaufen. Diese Konfiguration verbessert die Energieübertragung und optimiert die Entfernungsbestimmung. Typischerweise befinden sich die Achsen parallel zueinander, um die Funktionalität zu maximieren [3]. | ||

<gallery widths="300" heights="200" perrow="3"> | <gallery widths="300" heights="200" perrow="3"> | ||

Darstellung PSD.png|Abbildung | Darstellung PSD.png|Abbildung 18: Schematischer Aufbau und Funktionsweise eines PSD-Elements. [3] | ||

Biaxiale Optik.png|Abbildung | Biaxiale Optik.png|Abbildung 19: Prinzipielles Schema beim Triangulations-, Puls-, Phasen- und Frequenzmessverfahren mit biaxialer Optik [3] | ||

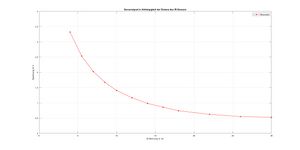

Typische Verlauf biaxialer Optik.png| Abbildung | Typische Verlauf biaxialer Optik.png| Abbildung 20: Typischer Verlauf einer biaxialer Optik [3] | ||

</gallery> | </gallery> | ||

Der Abstandssensor | Der Abstandssensor mit einem Messbereich von 40 bis 300 mm gibt eine analoge Spannung aus, die proportional zur gemessenen Entfernung ist (vgl. Abb. 20). Wenn der Abstand zum Objekt geringer ist, ist die ausgegebene Spannung höher (bei größerem Abstand ist die Spannung niedriger). Diese analoge Spannung kann an einen analogen Eingang eines Arduino-Boards angeschlossen werden. Der Arduino liest die Spannung, wandelt sie in einen digitalen Wert um und berechnet daraus die Distanz zum Objekt. | ||

Für eine genaue Messung ist eine Kalibrierung erforderlich, da sich die analoge Spannung je nach reflektiertem Signal leicht verändern kann. Indem bekannte Abstände gemessen werden und die Spannungen erfasst wird ( | Für eine genaue Messung ist eine Kalibrierung erforderlich, da sich die analoge Spannung je nach reflektiertem Signal leicht verändern kann. Indem bekannte Abstände gemessen werden und die Spannungen erfasst wird (vgl. Tab 6), kann eine Zuordnung erstellt werden, die dem Arduino hilft, die Spannung korrekt in eine Entfernung umzurechnen. Daraus lässt sich dann ein Lookup-Tabelle erstellen, die die Spannungswerte in die entsprechenden Entfernungen umwandelt. Als Referenz wurde ein Maßstab verwendet. | ||

{| class="wikitable" | {| class="wikitable" | ||

| Zeile 497: | Zeile 497: | ||

%% Standardunsicherheit Typ B bestimmen | %% Standardunsicherheit Typ B bestimmen | ||

% Annahmen für Typ-B-Unsicherheit | % Annahmen für Typ-B-Unsicherheit | ||

sim_aufloesung = 0.01; % Zeitauflösung des Systems in Sekunden | |||

taster_latenzzeit = 0.02; % Latenz des Tasters in Sekunden | |||

% Typ-B-Unsicherheit | % Typ-B-Unsicherheit | ||

uB = sqrt(( | uB = sqrt((sim_aufloesung^2 / 3) + (taster_latenzzeit^2 / 3)); % Typ-B-Unsicherheit | ||

%% Kombinierte Standardunsicherheit Typ C bestimmen | %% Kombinierte Standardunsicherheit Typ C bestimmen | ||

| Zeile 541: | Zeile 541: | ||

<gallery widths="300" heights="200" perrow="3"> | <gallery widths="300" heights="200" perrow="3"> | ||

Unsicherheit Abstandssensorik.png| | Unsicherheit Abstandssensorik.png|Abbildung 21: Kombinierte Messunsicherheit der Abstandssensorik | ||

Messergebnis Gewichtsmessung.jpg|Abbildung 22: Kombinierte Messunsicherheit der Gewichtssensorik | |||

Messergebnis Zeitmessung.jpg|Abbildung | Messergebnis Zeitmessung.jpg|Abbildung 23: Kombinierte Messunsicherheit der Zeitmessung | ||

</gallery> | </gallery> | ||

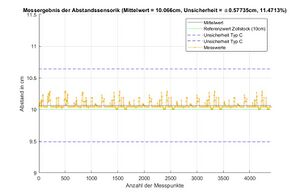

Das Messergebnis in Abbildung | Das Messergebnis in Abbildung 21 zeigt, dass der Abstandssensor über aufgenommene 6 Messungen hinweg einen Mittelwert von 10,066 cm bei einer kombinierten Messunsicherheit von ±0,57735 cm (11,47 %) liefert. Die Unsicherheiten resultieren aus den statistischen Schwankungen der Messwerte (Typ A) und der Fehlergrenze des Referenzwerkzeugs, einem Zollstock mit Genauigkeitsklasse 3 (Typ B). Die Messwerte streuen gleichmäßig um den Mittelwert und liegen vollständig innerhalb der berechneten Unsicherheitsgrenzen. Aufgrund der Fehlergrenze des Referenzwerkzeugs wird das Messergebnis als verwertbar eingestuft. | ||

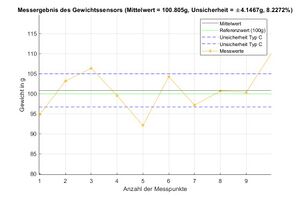

Das Messergebnis in der Abbildung 22 zeigt, dass der Gewichtssensor über 10 Messungen hinweg einen Mittelwert von 100,805 g bei einer kombinierten Messunsicherheit von ±4,1467 g (8,2272 %) liefert. Die Messwerte streuen stark und liegen über der berechneten Unsicherheitsgrenzen. Dies lässt sich auf die Kontaktfläche zurückführen, wodurch das Modell angepasst werden kann und die drei Gewichte eindeutig zugeordnet werden können. | |||

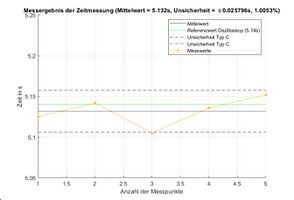

Die durchgeführte Zeitmessung zeigt einen Mittelwert von 5,132 Sekunden mit einer kombinierten Messunsicherheit (Typ C) von ±0,025796 Sekunden und einer relativen Unsicherheit von 1,0053 %. Ein Referenzwert von 5,14 Sekunden, gemessen mit einem Oszilloskop, wurde zur Validierung herangezogen und zeigt die hohe Genauigkeit der Messung. Die Typ-B-Unsicherheit berücksichtigt dabei nicht nur systematische Fehler, sondern auch die Simulationsschrittweite, um eine präzise Bewertung zu gewährleisten. Das Ergebnis ist sehr präzise und bestätigt, dass das Messsystem zuverlässig arbeitet und alle Anforderungen erfüllt. | Die durchgeführte Zeitmessung zeigt einen Mittelwert von 5,132 Sekunden mit einer kombinierten Messunsicherheit (Typ C) von ±0,025796 Sekunden und einer relativen Unsicherheit von 1,0053 %. Ein Referenzwert von 5,14 Sekunden, gemessen mit einem Oszilloskop, wurde zur Validierung herangezogen und zeigt die hohe Genauigkeit der Messung. Die Typ-B-Unsicherheit berücksichtigt dabei nicht nur systematische Fehler, sondern auch die Simulationsschrittweite, um eine präzise Bewertung zu gewährleisten. Das Ergebnis ist sehr präzise und bestätigt, dass das Messsystem zuverlässig arbeitet und alle Anforderungen erfüllt. | ||

| Zeile 557: | Zeile 556: | ||

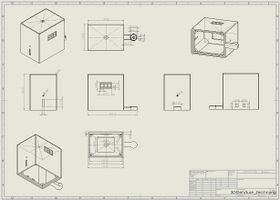

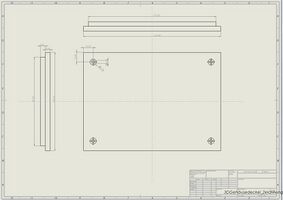

Das Gehäuse wurde anhand der Zeichnungen in SolidWorks erstellt, als Baugruppe modelliert und anschließend als 3D-Render visualisiert. Die gedruckten Teile entsprechen den in dem Video gezeigten Komponenten.<br> | Das Gehäuse wurde anhand der Zeichnungen in SolidWorks erstellt, als Baugruppe modelliert und anschließend als 3D-Render visualisiert. Die gedruckten Teile entsprechen den in dem Video gezeigten Komponenten.<br> | ||

[[Datei:HW Modell Bild (1).png| | {| class="mw-datatable" | ||

! style="font-weight: bold;" | | |||

! style="font-weight: bold;" | | |||

|+ style = "text-align: left"| | |||

|- | |||

|[[Datei:HW Modell Bild (1).png|mini|links|900px| Abbildung 24: 3D Darstellung des Projektes]] | |||

|} | |||

====Gehäuse==== | ====Gehäuse==== | ||

| Zeile 565: | Zeile 570: | ||

An der Seite des Gehäuses befindet sich ein zusätzlicher Anbau, der die Gewichte sicher hält, um ein Umkippen zu verhindern. Dieser Anbau gewährleistet zudem, dass der Drucksensor stets an der richtigen Stelle positioniert ist. Ein schmaler Kanal im Anbau leitet die Kabel des Drucksensors in das Innere des Gehäuses, ohne dabei die Funktionalität oder die Stabilität zu beeinträchtigen. Auf der Rückseite des Gehäuses wurden zwei Aussparungen integriert, die den Anschluss der Spannungsversorgung und des Programmierkabels des Arduino ermöglichen. | An der Seite des Gehäuses befindet sich ein zusätzlicher Anbau, der die Gewichte sicher hält, um ein Umkippen zu verhindern. Dieser Anbau gewährleistet zudem, dass der Drucksensor stets an der richtigen Stelle positioniert ist. Ein schmaler Kanal im Anbau leitet die Kabel des Drucksensors in das Innere des Gehäuses, ohne dabei die Funktionalität oder die Stabilität zu beeinträchtigen. Auf der Rückseite des Gehäuses wurden zwei Aussparungen integriert, die den Anschluss der Spannungsversorgung und des Programmierkabels des Arduino ermöglichen. | ||

<gallery widths="300" heights="200" perrow="3"> | <gallery widths="300" heights="200" perrow="3"> | ||

Gehauese.jpg|Abbildung | Gehauese.jpg|Abbildung 25: Gehäuse des Projektes | ||

Bodenplatte1.jpg|Abbildung | Bodenplatte1.jpg|Abbildung 26: Bodenplatte des Gehäuses | ||

</gallery> | </gallery> | ||

| Zeile 574: | Zeile 579: | ||

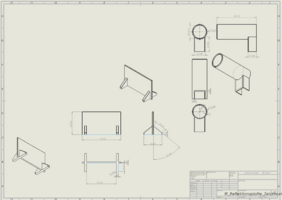

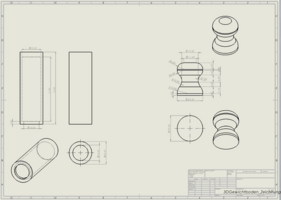

Die Gewichte wurden präzise an die Aussparung des Gehäuseauslegers angepasst und fügen sich passgenau in die dafür vorgesehene Halterung ein. Jedes Gewicht besteht aus einem hohlen Unterteil und einem Deckel. Das Unterteil wird mit einem spezifischen Gewichtsmaterial befüllt und sobald die Kombination aus Unterteil und Deckel das gewünschte Gewicht erreicht, werden die beiden Teile miteinander verklebt. Diese Verklebung stellt sicher, dass das Gewicht nicht mehr verändert werden kann, da eine Veränderung des Gewichts die Funktionsfähigkeit des Systems beeinträchtigen könnte. Die drei entwickelten Gewichte besitzen dieselbe äußere Form und Größe, unterscheiden sich jedoch in ihrem jeweiligen Gewicht. | Die Gewichte wurden präzise an die Aussparung des Gehäuseauslegers angepasst und fügen sich passgenau in die dafür vorgesehene Halterung ein. Jedes Gewicht besteht aus einem hohlen Unterteil und einem Deckel. Das Unterteil wird mit einem spezifischen Gewichtsmaterial befüllt und sobald die Kombination aus Unterteil und Deckel das gewünschte Gewicht erreicht, werden die beiden Teile miteinander verklebt. Diese Verklebung stellt sicher, dass das Gewicht nicht mehr verändert werden kann, da eine Veränderung des Gewichts die Funktionsfähigkeit des Systems beeinträchtigen könnte. Die drei entwickelten Gewichte besitzen dieselbe äußere Form und Größe, unterscheiden sich jedoch in ihrem jeweiligen Gewicht. | ||

Das Design der Gewichte orientiert sich an klassischen Wiegegewichten, um eine einfache Handhabung und eine intuitive Nutzung zu ermöglichen. | Das Design der Gewichte orientiert sich an klassischen Wiegegewichten, um eine einfache Handhabung und eine intuitive Nutzung zu ermöglichen. | ||

Um die Gewichte zu stabilisieren und präzisere Messergebnisse zu gewährleisten, wurde ein Adapter entwickelt. Während der Testphase stellte sich heraus, dass die Gewichte auf der Messvorrichtung wackelten, was zu ungenauen Messwerten führte. Der Adapter wurde speziell dafür konstruiert, die Gewichte gerade zu halten und somit eine saubere Gewichtserkennung zu ermöglichen. Er kann einfach und passgenau aufgesteckt werden, wodurch das Problem effektiv behoben wurde. | |||

<gallery widths="300" heights="200" perrow="3"> | <gallery widths="300" heights="200" perrow="3"> | ||

Messobjekt (Abstand).jpg| Abbildung | Messobjekt (Abstand).jpg| Abbildung 27: Messobjekt (Abstand) für den IR-Sensor und Adapter für Gewichtsmessung | ||

GewichtZeichnung.png|Abbildung | GewichtZeichnung.png|Abbildung 28: Gewichte für den Drucksensor | ||

</gallery> | </gallery> | ||

Abschließend wurde bei der Gestaltung aller Teile darauf geachtet, dass sämtliche Kanten durch abgerundete Formen ersetzt wurden. Diese Rundungen tragen nicht nur zu einer angenehmen Haptik bei, sondern minimieren auch das Risiko von Verletzungen bei der Handhabung. | Abschließend wurde bei der Gestaltung aller Teile darauf geachtet, dass sämtliche Kanten durch abgerundete Formen ersetzt wurden. Diese Rundungen tragen nicht nur zu einer angenehmen Haptik bei, sondern minimieren auch das Risiko von Verletzungen bei der Handhabung. | ||

| Zeile 584: | Zeile 591: | ||

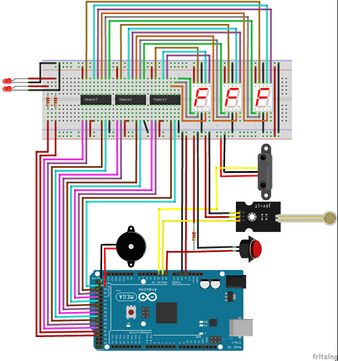

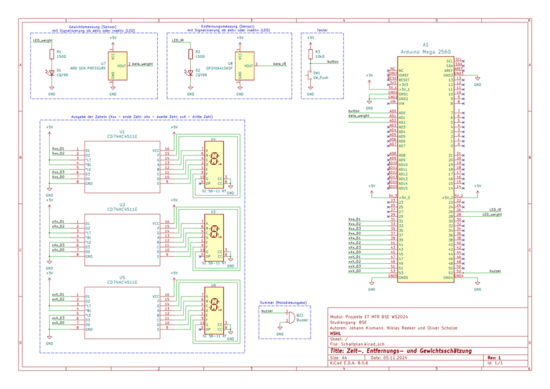

=== Verdrahtungsplan und Schaltplan === | === Verdrahtungsplan und Schaltplan === | ||

Nachfolgend ist der Verdrahtungsplan und der Schaltplan abgebildet: | |||

{| class="mw-datatable" | {| class="mw-datatable" | ||

! style="font-weight: bold;" | | ! style="font-weight: bold;" | | ||

| Zeile 590: | Zeile 597: | ||

|+ style = "text-align: left"| | |+ style = "text-align: left"| | ||

|- | |- | ||

|[[Datei:VerdrahtungsplanZeitAbstandGewichts.jpg|mini|338px| | |[[Datei:VerdrahtungsplanZeitAbstandGewichts.jpg|mini|338px|Abbildung 29: Verdrahtungsplan ]] | ||

|[[Datei:Schaltplan zum Projekt.jpg|mini|550px| | |[[Datei:Schaltplan zum Projekt.jpg|mini|550px|Abbildung 30: Schaltplan mit Multisim]] | ||

|} | |} | ||

Im Schaltplan (vgl. Abb. 30) verbinden Netzbezeichnungen logisch die Signale zwischen den Bauteilen. Sie ermöglichen die Nutzung elektrischer Signale an verschiedenen Stellen, ohne jede Leitung einzeichnen zu müssen. Das macht den Plan übersichtlicher, da Signalpfade klar benannt sind. Die Bauteile sind gruppiert und entsprechend ihrer Funktion beschriftet. | |||

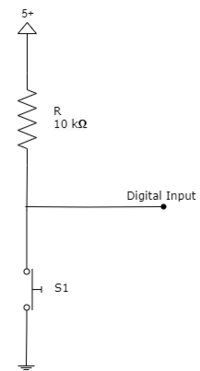

=== Anbindung des Tasters === | === Anbindung des Tasters === | ||

[[Datei:AbbildungPullUp.png|right|mini|200px| | [[Datei:AbbildungPullUp.png|right|mini|200px|Abbildung 31: Pullup-Widerstand [2] ]] | ||

Der Schaltplan zeigt die Anbindung des Tasters. Ein 10-kOhm-Pullup-Widerstand sorgt im Ruhezustand für ein definiertes High-Potential (5V). Beim Drücken des Tasters wird die Spannung auf GND gezogen, wodurch am digitalen Pin des Arduino Mega ein Low-Pegel entsteht (vgl. Abb. 31). [2] | |||

=== Berechnung der Vorwiderstände der LEDs === | === Berechnung der Vorwiderstände der LEDs === | ||

| Zeile 624: | Zeile 631: | ||

|+ style = "text-align: left"| | |+ style = "text-align: left"| | ||

|- | |- | ||

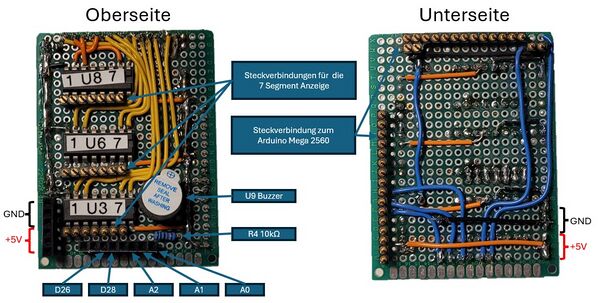

|[[Datei:Adapterplatine.jpg|mini|600px| | |[[Datei:Adapterplatine.jpg|mini|600px|Abbildung 32: Aufbau einer Adapterplatine für den Arduino Mega 2560]] | ||

|[[Datei:Montage der Adapterplatine.jpg|mini|250px| | |[[Datei:Montage der Adapterplatine.jpg|mini|250px|Abbildung 33: Montage der Adapterplatine mit dem Gehäuse und den elektrischen Komponenten]] | ||

|}<br> | |}<br> | ||

In Abbildung | In Abbildung 32 wird der Aufbau der Adapterplatine gezeigt, die speziell für den Einsatz mit einem Arduino Mega 2560 und den elektrischen Komponenten des Projektes entwickelt wurde. | ||

*Oberseite der Platine: | *Oberseite der Platine: | ||

| Zeile 641: | Zeile 648: | ||

** Die Spannungsleitungen (+5V und GND) sind klar gekennzeichnet, um eine korrekte Polung zu gewährleisten. | ** Die Spannungsleitungen (+5V und GND) sind klar gekennzeichnet, um eine korrekte Polung zu gewährleisten. | ||

In Abbildung | In Abbildung 33 wird die Adapterplatine in dem Gehäuse montiert gezeigt: | ||

* Die Adapterplatine ist auf dem Arduino Mega 2560 aufgesteckt. | * Die Adapterplatine ist auf dem Arduino Mega 2560 aufgesteckt. | ||

* Mehrere farbige Kabel sind angeschlossen, um die Verbindung zu externen Komponenten herzustellen. | * Mehrere farbige Kabel sind angeschlossen, um die Verbindung zu externen Komponenten herzustellen. | ||

| Zeile 649: | Zeile 656: | ||

'''Verwendete Toolbox:''' DSP System Toolbox, Simulink Support Package für Arduino Hardware | '''Verwendete Toolbox:''' DSP System Toolbox, Simulink Support Package für Arduino Hardware | ||

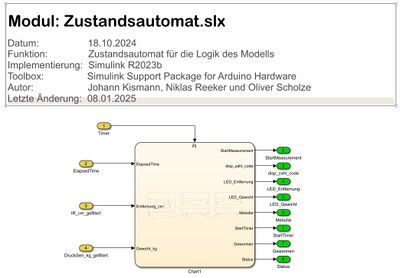

==== Zusammenspiel der Komponenten und Module ==== | ==== Zusammenspiel der Komponenten und Module ==== | ||

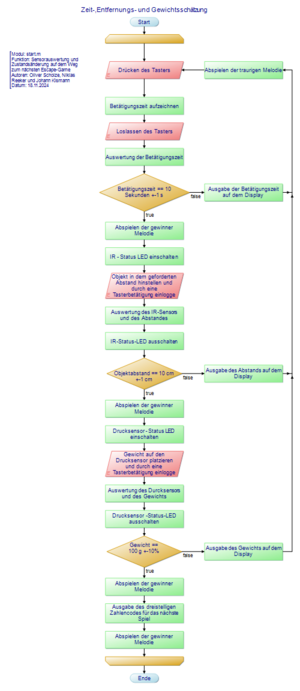

[[Datei:Zeit-,Entfernungs- und Gewichtsschätzung1.png|mini| | [[Datei:Zeit-,Entfernungs- und Gewichtsschätzung1.png|mini|Abbildung 35: PaP von der Zeit-,Entfernungs- und Gewichtsschätzung]] | ||

{| class="mw-datatable" | {| class="mw-datatable" | ||

! style="font-weight: bold;" | | ! style="font-weight: bold;" | | ||

| Zeile 655: | Zeile 662: | ||

|+ style = "text-align: left"| | |+ style = "text-align: left"| | ||

|- | |- | ||

|[[Datei:Simulink Modell des Projektes.jpg|mini|750px| | |[[Datei:Simulink Modell des Projektes.jpg|mini|750px|Abbildung 34: Simulink Modell des Projektes]] | ||

|} | |} | ||

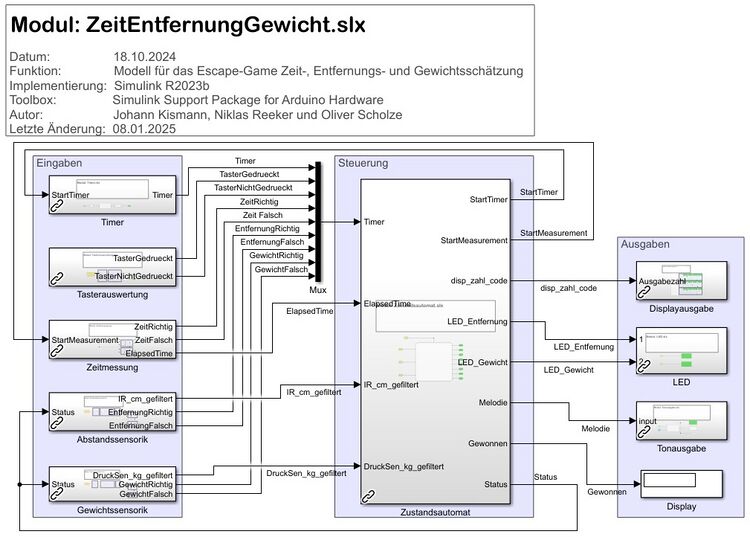

In der Abbildung | In der Abbildung 34 ist das Simulinkmodell des Projektes abgebildet. Daraus lässt sich das Zusammenspiel aller Softwarekomponenten und deren Verbindungen nachvollziehen. Es bietet einen strukturierten Überblick über die gesamte Systemarchitektur und die logischen Verknüpfungen zwischen den Modulen. Dieses Modell dient als zentrale Grundlage für die Implementierung der Steuerungslogik und erleichtert das Verständnis der Signalflüsse im System. Alle Softwaremodule werden im weiteren Verlauf genau erläutert, sodass diese Abbildung vor allem der Orientierung dient. | ||

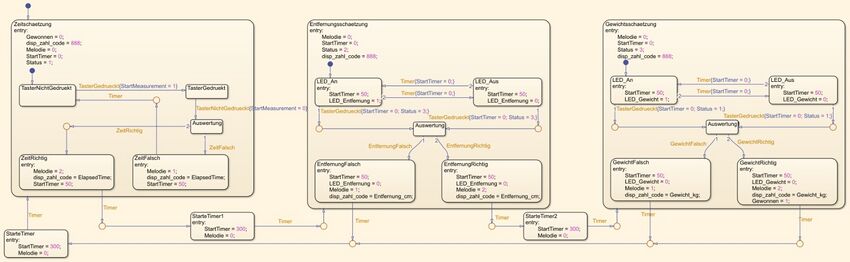

In Abbildung | In Abbildung 35 ist der Stateflow des Projektes dargestellt. Der Stateflow bildet die zustandsbasierte Logik des Systems ab und zeigt die Abfolge und Bedingungen für Übergänge zwischen verschiedenen Zuständen. Hier werden zeitliche Abläufe, Sensorinteraktionen und Aktionen definiert, die für den Betrieb des Systems erforderlich sind. Durch die Visualisierung des Stateflows wird die Dynamik der Systemsteuerung verständlich gemacht und ermöglicht eine detaillierte Analyse und Weiterentwicklung der Logik. | ||

==== Umrechnung des Digitalwerts in Volt der beiden Sensoren (Drucksensor und IR-Sensor) ==== | ==== Umrechnung des Digitalwerts in Volt der beiden Sensoren (Drucksensor und IR-Sensor) ==== | ||

| Zeile 680: | Zeile 687: | ||

|+ style = "text-align: left"| | |+ style = "text-align: left"| | ||

|- | |- | ||

|[[Datei:AbstandssensorikProjekt.png|mini|465px| | |[[Datei:AbstandssensorikProjekt.png|mini|465px|Abbildung 36: Simulink Modell der Abstandssensorik]] | ||

|[[Datei:SpannungDistanz.png|mini|300px| | |[[Datei:SpannungDistanz.png|mini|300px|Abbildung 37: Zusammenhang zwischen Spannung und Distanz des GP2Y0A41SK0F]] | ||

|[[Datei:Signalfilterung des IR-Sensors.jpg|mini|300px| | |[[Datei:Signalfilterung des IR-Sensors.jpg|mini|300px|Abbildung 38: Signalfilterung mithilfe eines Medianfilters der Größe 30]] | ||

|} | |} | ||

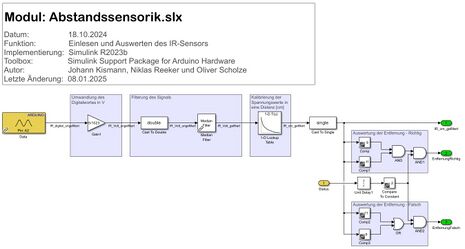

Das analoge Ausgangssignal des Sensors wird vom Arduino am Pin 2 in ein Digitalwort umgewandelt, wie es in der Abbildung | Das analoge Ausgangssignal des Sensors wird vom Arduino am Pin 2 in ein Digitalwort umgewandelt, wie es in der Abbildung 36 dargestellt ist. Dieses Digitalwort wird anschließend in eine Spannung konvertiert, wie zuvor beschrieben. Um das Signal zu glätten und Störspitzen zu eliminieren, erfolgt eine Filterung mithilfe eines Medianfilters. Im nächsten Schritt wird die gemessene Spannung mithilfe der Kalibrierung des Sensors in einen Abstand in Zentimetern umgerechnet. Die Kalibrierdaten sind in Tabelle 7 aufgeführt und in Abbildung 37 grafisch dargestellt. Dieser Zusammenhang wird in Simulink durch eine 1D-Lookup-Tabelle umgesetzt, die die Zuordnung der gemessenen Spannung zur entsprechenden Distanz vornimmt. | ||

Werte für die Lookup Table: | Werte für die Lookup Table: | ||

| Zeile 692: | Zeile 699: | ||

IR_voltages = [3.319, 2.535, 2.028, 1.672, 1.408, 1.168, 0.9827, 0.8602, 0.7429, 0.6256, 0.5523, 0.5327]; % Spannung in V | IR_voltages = [3.319, 2.535, 2.028, 1.672, 1.408, 1.168, 0.9827, 0.8602, 0.7429, 0.6256, 0.5523, 0.5327]; % Spannung in V | ||

Anschließend erfolgt die Analyse der Messspitzen und Einsatz eines Medianfilters. | Anschließend erfolgt die Analyse der Messspitzen und Einsatz eines Medianfilters. Dies ist eine Besonderheit bei dem verwendeten Sensor, dass in einem gewissen Zeitintervall von 30ms die Messwerte kurzzeitig einbrechen. Um diesen Fehler auszugleichen wurde ein Medianfilter verwendet. | ||

Bei der Verarbeitung der Ausgangsdaten des Infrarotsensors GP2Y0A41SK0F wurden ohne Filterung deutliche Schwankungen und zyklische Spikes festgestellt (siehe Abbildung | Bei der Verarbeitung der Ausgangsdaten des Infrarotsensors GP2Y0A41SK0F wurden ohne Filterung deutliche Schwankungen und zyklische Spikes festgestellt (siehe Abbildung 38). Diese resultieren aus Instabilitäten während der periodischen Berechnung und Aktualisierung des Ausgangssignals, wie in der technischen Dokumentation beschrieben. Die ungefilterten Schwankungen beeinträchtigen die Genauigkeit und Zuverlässigkeit der Messwerte, was vor allem in Anwendungen, die stabile Distanzdaten erfordern, problematisch ist. | ||

Um diese Störungen zu minimieren, wurde ein Medianfilter implementiert: | Um diese Störungen zu minimieren, wurde ein Medianfilter implementiert: | ||

| Zeile 705: | Zeile 712: | ||

**Minimale Verzögerung: Reaktionszeit bleibt für Echtzeitanwendungen akzeptabel. | **Minimale Verzögerung: Reaktionszeit bleibt für Echtzeitanwendungen akzeptabel. | ||

Das Ergebnis zeigt, dass der Medianfilter die Spikes zuverlässig entfernt und ein robustes, geglättetes Signal erzeugt (siehe Abbildung | Das Ergebnis zeigt, dass der Medianfilter die Spikes zuverlässig entfernt und ein robustes, geglättetes Signal erzeugt (siehe Abbildung 38). | ||

==== Signalverarbeitung des Tasters ==== | ==== Signalverarbeitung des Tasters ==== | ||

| Zeile 713: | Zeile 720: | ||

|+ style = "text-align: left"| | |+ style = "text-align: left"| | ||

|- | |- | ||

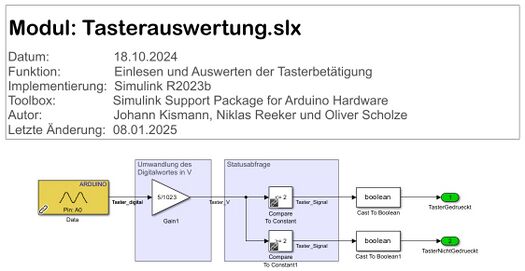

|[[Datei:TasterProjekt.png|mini|525px| | |[[Datei:TasterProjekt.png|mini|525px|Abbildung 38: Simulink Modell der Tasterauswertung]] | ||

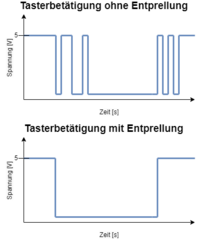

|[[Datei:AbbildungTaster.png|right|mini|200px| | |[[Datei:AbbildungTaster.png|right|mini|200px|Abbildung 39: Eingangssignal des Tasters mit und ohne Entprellung [2]]] | ||

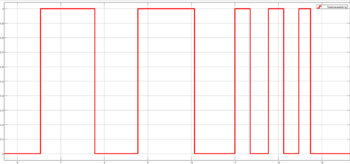

|[[Datei:Taster_Signal.png|right|mini|350px| | |[[Datei:Taster_Signal.png|right|mini|350px|Abbildung 40: Taster-Signal]] | ||

|} | |} | ||

Das vorgestellte Modell in Abbildung | Das vorgestellte Modell in Abbildung 38 dient der Auswertung eines mechanischen Tasters, der an einem Arduino-Mikrocontroller angeschlossen ist. Dabei wird das analoge Signal des Tasters am Pin A0 eingelesen und in eine digitale Ausgabe übersetzt. Zunächst erfolgt eine Umwandlung des digitalen Eingangswerts (Bereich 0–1023) in eine Spannung in Volt, indem das Signal mit einem Faktor von 5/1023 skaliert wird. Anschließend wird der umgerechnete Spannungswert in einer Statusabfrage mit einem Schwellenwert von 2V verglichen. Wenn der Spannungswert kleiner oder gleich 2V ist, wird ein LOW-Zustand erkannt, andernfalls ein HIGH-Zustand. Das Ergebnis wird als digitales Signal weitergegeben und kann für die Steuerung anderer Prozesse genutzt werden. | ||

Eine zusätzliche Entprellung des Tasters ist in diesem Modell nicht implementiert, da der verwendete Taster bereits durch einen 10-kOhm-Pullup-Widerstand hardwareseitig entprellt wird. Dieser Pullup-Widerstand sorgt dafür, dass der Eingang des Mikrocontrollers im unbetätigten Zustand zuverlässig auf HIGH gezogen wird und beim Betätigen des Tasters auf LOW schaltet. Mechanische Prellvorgänge, die durch Vibrationen der Tasterkontakte entstehen können, werden durch die Stabilisierung des Signals mithilfe des Widerstands minimiert. Da die durch den Widerstand erreichte Stabilisierung ausreicht, wird das Signal bereits so geglättet, dass der Mikrocontroller keine Mehrfachimpulse registriert. Daher ist eine zusätzliche Entprellung in der Software überflüssig. Das daraus entstehende Signal des Tasters ist aus Abbildung | Eine zusätzliche Entprellung des Tasters ist in diesem Modell nicht implementiert, da der verwendete Taster bereits durch einen 10-kOhm-Pullup-Widerstand hardwareseitig entprellt wird. Dieser Pullup-Widerstand sorgt dafür, dass der Eingang des Mikrocontrollers im unbetätigten Zustand zuverlässig auf HIGH gezogen wird und beim Betätigen des Tasters auf LOW schaltet. Mechanische Prellvorgänge, die durch Vibrationen der Tasterkontakte entstehen können, werden durch die Stabilisierung des Signals mithilfe des Widerstands minimiert. Da die durch den Widerstand erreichte Stabilisierung ausreicht, wird das Signal bereits so geglättet, dass der Mikrocontroller keine Mehrfachimpulse registriert. Daher ist eine zusätzliche Entprellung in der Software überflüssig. Das daraus entstehende Signal des Tasters ist aus Abbildung 40 zu entnehmen. Diese effiziente Hardwarelösung spart Speicherplatz und Rechenleistung, während sie gleichzeitig eine zuverlässige Funktionalität gewährleistet [2]. | ||

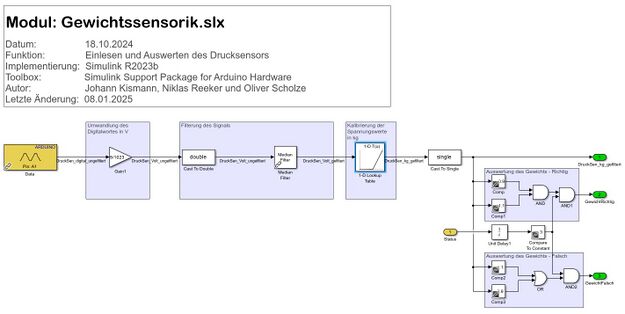

==== Signalverarbeitung des Drucksensors ==== | ==== Signalverarbeitung des Drucksensors ==== | ||

| Zeile 728: | Zeile 735: | ||

|+ style = "text-align: left"| | |+ style = "text-align: left"| | ||

|- | |- | ||

|[[Datei:GewichtProjekt.png|mini|625px| | |[[Datei:GewichtProjekt.png|mini|625px|Abbildung 41: Simulink Modell der Gewichtsmessung]] | ||

| | | | ||

|} | |} | ||

Das gezeigte Simulink-Modell in Abbildung | Das gezeigte Simulink-Modell in Abbildung 41 dient der Verarbeitung von Drucksensor-Daten, die über einen Arduino eingelesen werden, um diese in Gewichtswerte umzuwandeln. Zunächst wird das analoge Signal des Sensors vom Arduino als digitaler Wert erfasst (Bereich: 0–1023). Dieser Wert wird mithilfe eines Gain-Blocks in eine Spannung von 0 V bis 5 V umgerechnet. Um Messrauschen zu reduzieren, durchläuft das Signal anschließend einen Median-Filter, der unerwünschte Störimpulse entfernt und das Signal glättet. | ||

Wie in der Messtechnik beschrieben, wurde festgestellt, dass der Sensor größere Schwankungen aufweist, als es die Messunsicherheit zulassen würde. Dies macht den Einsatz einer Lookup-Tabelle für die Umrechnung der Spannung in Gewichtswerte unpraktikabel. Stattdessen wird für die verfügbaren Gewichte ein Vergleich angestellt: Je nachdem, welche Spannung am Eingang anliegt, wird mithilfe von Komparatoren und einem AND-Gatter das korrekte Gewicht ausgewählt. Dadurch kann die Gewichtsmessung trotz der hohen Abweichungen erfolgreich durchgeführt und die Gewichte zuverlässig unterschieden werden. | |||

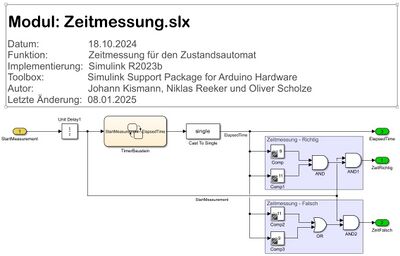

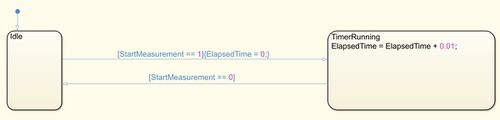

==== Timer ==== | ==== Timer ==== | ||

| Zeile 748: | Zeile 750: | ||

|+ style = "text-align: left"| | |+ style = "text-align: left"| | ||

|- | |- | ||

|[[Datei:Timer1.jpg|mini|400px| | |[[Datei:Timer1.jpg|mini|400px|Abbildung 42: Timer zur Zeitmessung und Taktung]] | ||

|[[Datei:TimerState.jpg|mini|500px| | |[[Datei:TimerState.jpg|mini|500px|Abbildung 43: Aufbau der Timer-Funktion ]] | ||

|} | |} | ||

Der Timer enthält einen Timerbaustein und eine Auswertung ob das Ziel | Der Timer enthält einen Timerbaustein und eine Auswertung ob das Ziel von 10s erreicht wurde oder nicht. Alle Parameter werden ausgegeben. | ||

Der Ablauf des Timerbausteins wird im folgendem erläutert: | Der Ablauf des Timerbausteins wird im folgendem erläutert: | ||

#Initialisierung: Der Timer startet im Zustand Idle und wartet, bis StartMeasurement auf 1 gesetzt wird. | #Initialisierung: Der Timer startet im Zustand Idle und wartet, bis StartMeasurement auf 1 gesetzt wird. | ||

#Start des Timers: Bei StartMeasurement == 1 wird der Timer in den Zustand TimerRunning versetzt, und die Zeitmessung beginnt (ElapsedTime wird kontinuierlich um 0.01 erhöht). | #Start des Timers: Bei StartMeasurement == 1 wird der Timer in den Zustand TimerRunning versetzt, und die Zeitmessung beginnt (ElapsedTime wird kontinuierlich um 0.01 erhöht). | ||

#Stopp des Timers: Wenn StartMeasurement wieder auf 0 gesetzt wird, kehrt der Timer in den Zustand Idle zurück | #Stopp des Timers: Wenn StartMeasurement wieder auf 0 gesetzt wird, kehrt der Timer in den Zustand Idle zurück und die Zeitmessung stoppt. | ||

=== Ausgabe === | === Ausgabe === | ||

==== Ansteuerung der 7-Segment-Anzeigen ==== | ==== Ansteuerung der 7-Segment-Anzeigen ==== | ||

Die Ansteuerung der 7-Segment-Anzeige erfolgt über einen 7-Segment-Decoder, wie den 74HC47, der in Abbildung | Die Ansteuerung der 7-Segment-Anzeige erfolgt über einen 7-Segment-Decoder, wie den 74HC47, der in Abbildung 30 des Schaltbildes dargestellt ist. Diese Decoder sind dafür konzipiert, binäre Eingaben (BCD – Binary Coded Decimal) in Steuersignale für die sieben Segmente (1-8) der Anzeige umzuwandeln. Die genaue Zuordnung und Ansteuerung der Pins ist in Tabelle 07 aufgeführt. | ||

Die Tabelle zeigt die Steuerung einer 7-Segment-Anzeige. Sie enthält Binärwerte (D3, D2, D1, D0), die die verschiedenen Ziffern von 0 bis 9 darstellen | Die Tabelle zeigt die Steuerung einer 7-Segment-Anzeige. Sie enthält Binärwerte (D3, D2, D1, D0), die die verschiedenen Ziffern von 0 bis 9 darstellen und gibt an, welche Segmente (a bis g) der Anzeige aktiviert ("H" = High) oder deaktiviert ("L" = Low) sind, um die jeweilige Ziffer anzuzeigen. | ||

* D3 bis D0 sind die BCD-Eingaben (binär codierte Dezimalzahlen). | * D3 bis D0 sind die BCD-Eingaben (binär codierte Dezimalzahlen). | ||

| Zeile 813: | Zeile 815: | ||

|} | |} | ||

Diese Tabelle wird mithilfe einer S-Funktion in Matlab-Simulink umgesetzt | Diese Tabelle wird mithilfe einer S-Funktion in Matlab-Simulink umgesetzt. Dazu wird das S-Function Basic Template (sfuntmpl_basic.c) von Simulink verwendet und erweitert. Die erweiterte Funktion mit der Bezeichnung sfun_SetLogicalValueForSevenSegementDisp ließt eine Zahl ein, separiert die einzelnen Ziffern und setzt daraufhin die Bits. Hier ist der C-Code der S-Function hinterlegt: | ||

<div style="width:1200px; height:500px; overflow:scroll; border: hidden"> | <div style="width:1200px; height:500px; overflow:scroll; border: hidden"> | ||

| Zeile 1.304: | Zeile 1.306: | ||

|+ style = "text-align: left"| | |+ style = "text-align: left"| | ||

|- | |- | ||

|[[Datei:Tonausgabe.jpg|mini|625px| | |[[Datei:Tonausgabe.jpg|mini|625px|Abbildung 44: Ansteuerung des Buzzers]] | ||

| | | | ||

|} | |} | ||

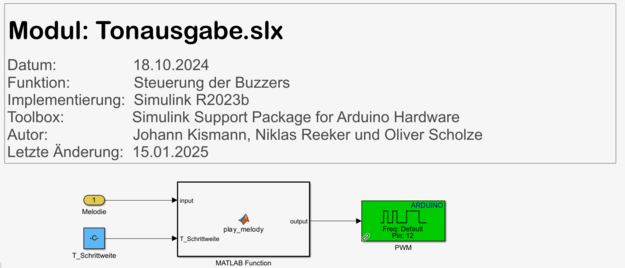

< | Das Modell aus Abbildung 44 generiert akustische Rückmeldungen für das Escape Game, um den Spielern zusätzlich zur Sieben-Segment-Anzeige mitzuteilen, ob eine Eingabe richtig oder falsch war oder ob das Spiel gewonnen wurde. Der Eingang 'Melodie' bestimmt dabei, welche Sequenz abgespielt wird – traurige Töne für Fehler, kurze neutrale Töne für richtige Schätzungen und eine fröhliche Melodie bei einem Sieg. Der zweite Eingang, 'T_Schrittweite', legt die Zeitintervalle fest, in denen die Töne gesteuert werden. | ||

< | |||

< | Im MATLAB Function Block werden die Melodien durch Sequenzen aus Frequenzen und Zeitdauern definiert (siehe Code unten). Kleine Zahlen erzeugen tiefe Töne, große Zahlen hohe Töne, und Pausen werden durch null dargestellt. Jede Spielsituation ist mit einer spezifischen Abfolge von Frequenzen und Längen verbunden, die während der Laufzeit abgespielt wird. | ||

<br> | |||

Die Tonerzeugung erfolgt mithilfe persistenter Variablen, die speichern, welcher Ton aktuell aktiv ist und wie lange er schon abgespielt wurde. Wenn die Zeit für einen Ton abgelaufen ist, wird automatisch zur nächsten Frequenz gewechselt. Nach Abschluss der Melodie wird die Wiedergabe gestoppt. | |||

Der Arduino-PWM-Block wandelt die generierten Frequenzen in PWM-Signale um, die den Buzzer ansteuern. Die Kombination aus Tonhöhe und -länge erzeugt eine klare Rückmeldung für jede Spielsituation und trägt zu einem dynamischen Spielerlebnis bei. | |||

<div style="width:1200px; height:500px; overflow:scroll; border: hidden"> | |||

<syntaxhighlight lang="mat" style="border: none; background-color: #EFF1C1; font-size:larger"> | |||

%*************************************************************** | |||

% Hochschule Hamm-Lippstadt | |||

%*************************************************************** | |||

% Modul : Tonausgabe.slx | |||

% | |||

% Datum : 18.10.2024 | |||

% | |||

% Funktion : Funktion zur Steuerung der Buzzers zur | |||

% akustischen Rückmeldung | |||

% | |||

% Implementation : MATLAB 2023b | |||

% | |||

% Req. Toolbox : Simulink Support Package for Arduino Hardware | |||

% | |||

% Author : Johann Kismann, Niklas Reeker, Oliver Scholze | |||

% | |||

% Letzte Änderung : 16.01.2025 | |||

%**************************************************************** | |||

function output = play_melody(input, T_Schrittweite) | |||

% Definition der Melodien (Frequenzen skaliert auf 0-255 und Dauern in Millisekunden) | |||

melodies = struct( ... | |||

'sad', struct('notes', [180, 0, 80, 0, 60], 'timings', [500, 50, 500, 50, 600]), ... | |||

'correct', struct('notes', [80, 210],'timings', [200, 200]), ... | |||

'happy', struct('notes', [60, 80, 100, 0, 80, 100, 120, 0, 100, 120, 140], ... | |||

'timings', [200, 200, 200, 100, 200, 200, 200, 100, 200, 200, 300]) ... | |||

); | |||

% Persistente Variablen | |||

persistent note_index elapsed_time current_notes current_timings | |||

if isempty(note_index) | |||

note_index = 1; | |||

elapsed_time = 0; | |||

current_notes = []; | |||

current_timings = []; | |||

end | |||

% Initialisierung basierend auf der Eingabe | |||

if isempty(current_notes) | |||

if input == 1 | |||

current_notes = melodies.sad.notes; | |||

current_timings = melodies.sad.timings; | |||

elseif input == 2 | |||

current_notes = melodies.correct.notes; | |||

current_timings = melodies.correct.timings; | |||

elseif input == 3 | |||

current_notes = melodies.happy.notes; | |||

current_timings = melodies.happy.timings; | |||

else | |||

output = 0; | |||

return; | |||

end | |||

end | |||

% Zeit erhöhen basierend auf der Schrittweite | |||

elapsed_time = elapsed_time + T_Schrittweite * 1000; | |||

% Überprüfung, ob es Zeit ist, zur nächsten Note zu wechseln | |||

if elapsed_time >= current_timings(note_index) | |||

elapsed_time = 0; | |||

note_index = note_index + 1; | |||

if note_index > length(current_notes) | |||

note_index = 1; | |||

current_notes = []; | |||

current_timings = []; | |||

output = 0; | |||

return; | |||

end | |||

end | |||

% Ausgabe des aktuellen Tons oder 0 | |||

if ~isempty(current_notes) | |||

output = current_notes(note_index); | |||

else | |||

output = 0; | |||

end | |||

end | |||

</syntaxhighlight> | |||

</div> | |||

<br clear=all> | |||

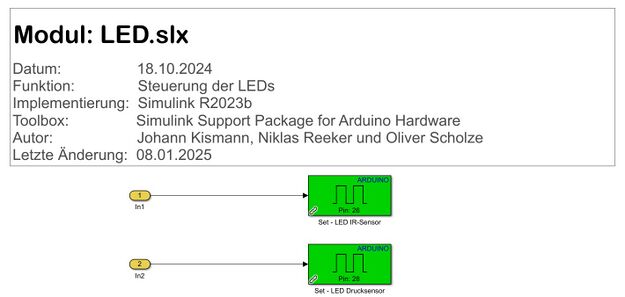

==== Ansteuerung der LEDs ==== | ==== Ansteuerung der LEDs ==== | ||

| Zeile 1.319: | Zeile 1.409: | ||

|+ style = "text-align: left"| | |+ style = "text-align: left"| | ||

|- | |- | ||

|[[Datei:Screenshot 2024-12-11 130729.png|mini|625px| | |[[Datei:Screenshot 2024-12-11 130729.png|mini|625px|Abbildung 45: Simulink Modell zur Ansteuerung der LEDs]] | ||

| | | | ||

|} | |} | ||

Die Abbildung | Die Abbildung 45 zeigt die Steuerung von zwei LEDs über einen Arduino. Die Zustände `Zustand_LED_IR` und `Zustand_LED_Druck` steuern die Pins 26 und 28, die jeweils die LED des IR-Sensors und die LED des Drucksensors aktivieren. Die LEDs blinken mit einer Frequenz von 25ms und zeigen an, wo man weiterspielen muss. Schafft man beispielsweise die Zeitschätzung, blinkt die LED über dem IR-Sensor um anzuzeigen, dass man mit der Entfernungsschätzung fortfahren soll. | ||

=== Steuerung === | === Steuerung === | ||

| Zeile 1.333: | Zeile 1.423: | ||

|+ style = "text-align: left"| | |+ style = "text-align: left"| | ||

|- | |- | ||

|[[Datei:Zustandsautomat.jpg|mini|400px| | |[[Datei:Zustandsautomat.jpg|mini|400px|Abbildung 46: Zustandsautomat des Projektes]] | ||

|[[Datei:AufbauZustandsautomat.jpg|mini|850px| | |[[Datei:AufbauZustandsautomat.jpg|mini|850px|Abbildung 47: Aufbau des Zustandsautomats]] | ||

|} | |} | ||

| Zeile 1.413: | Zeile 1.503: | ||

'''Defizite'''<br> | '''Defizite'''<br> | ||

Der Drucksensor (ARD SENPRESSURE) | |||

Auflegen der Gewichte | Der verwendete Drucksensor (ARD SENPRESSURE) ist nicht optimal für präzise Gewichtsmessungen geeignet. Die Befestigung ist nicht stabil genug, und die Kontaktierung beim Auflegen der Gewichte ist unzuverlässig. Ein Sensor wie der HX711 in Kombination mit einer Wägezelle wäre hier deutlich besser, da er speziell für präzise und stabile Messungen entwickelt wurde. Er liefert lineare Ergebnisse, hat eine hohe Auflösung und lässt sich einfach integrieren. | ||

Um die Messgenauigkeit mit dem vorhandenen Sensor zu verbessern, wurde ein Adapter entwickelt, der das Gewicht stabilisiert. Dieser Adapter wird auf das Gehäuse aufgesteckt und ist als 3D-Druckdatei im Projektverzeichnis verfügbar. Für ein zukünftiges Projekt wird jedoch empfohlen, direkt den HX711-Sensor mit einer Wägezelle zu verwenden, um die besten Ergebnisse zu erzielen. | |||

== Zusammenfassung == | == Zusammenfassung == | ||

| Zeile 1.429: | Zeile 1.519: | ||

=== Lessons Learned === | === Lessons Learned === | ||

* '''Bedeutung der Planung:''' Eine gründliche und detaillierte Planung ist entscheidend für den Projekterfolg. | |||

*'''Bedeutung der Planung:''' Eine gründliche und detaillierte Planung ist entscheidend für den Projekterfolg. | * '''Effiziente Aufgabenteilung und Zeitmanagement:''' Klare Zuständigkeiten und eine realistische Zeiteinteilung wirken sich positiv auf das Endergebnis aus. | ||

*'''Effiziente Aufgabenteilung und Zeitmanagement:''' Klare Zuständigkeiten und eine realistische Zeiteinteilung wirken sich positiv auf das Endergebnis aus. | * '''Anwendung von Bibliotheken im Simulink Projekt:''' Durch die Verwendung von Bibliotheken im Simulink-Projekt wurde ein kollaboratives Arbeiten an der Software ermöglicht. Die Bibliotheken konnten dabei gesperrt werden (Locking), sodass Programmierkonflikte während der Entwicklungsphase effektiv vermieden wurden. | ||

*'''Anwendung von Bibliotheken im Simulink Projekt:''' Durch die Verwendung von Bibliotheken im Simulink-Projekt wurde ein kollaboratives Arbeiten an der Software ermöglicht. Die Bibliotheken konnten dabei gesperrt (Locking), sodass Programmierkonflikte während der Entwicklungsphase effektiv vermieden wurden. | * '''Berücksichtigung von Fertigungstoleranzen:''' Um Nacharbeiten zu minimieren, sollten die Toleranzen beim 3D-Druck frühzeitig berücksichtigt werden. | ||

*'''Berücksichtigung von Fertigungstoleranzen:''' Um Nacharbeiten zu minimieren, sollten die Toleranzen beim 3D-Druck frühzeitig berücksichtigt werden. | * '''Optimierung durch PCB-Design mit Multisim:''' Der Einsatz von Multisim zur Leiterplattenentwicklung verringert den Arbeitsaufwand und erhöht die Effizienz, da umfangreiche Lötarbeiten entfallen und die Verbindungen präziser und zuverlässiger gestaltet werden können. | ||

*'''Optimierung durch PCB-Design mit Multisim:''' Der Einsatz von Multisim zur Leiterplattenentwicklung verringert den Arbeitsaufwand und erhöht die Effizienz, da umfangreiche Lötarbeiten entfallen und die Verbindungen präziser und zuverlässiger gestaltet werden können. | * '''Stabilisierung der Gewichte:''' Die Gewichte waren etwas wackelig, weshalb kurzfristig ein Gehäuse mit einem höheren Schaft als Adapter angefertigt wurde, um die Gewichte besser zu fixieren. | ||

* '''Empfindlichkeit des Drucksensors:''' Der verwendete Drucksensor war nicht so empfindlich wie erhofft. Abhängig davon, wie das Gewicht darauf platziert wurde, konnten sich die Werte ändern. Dies führte ebenfalls zur Entwicklung des Adapterstücks, um die Werte präziser ermitteln zu können. | |||

== Projektunterlagen == | == Projektunterlagen == | ||

| Zeile 1.442: | Zeile 1.533: | ||

|+ style = "text-align: left"| | |+ style = "text-align: left"| | ||

|- | |- | ||

|[[Datei:ProjektPlan.png|mini|1000px|links| | |[[Datei:ProjektPlan.png|mini|1000px|links|Abbildung 48: Gantt Projektplan für das Projekt "Zeit-, Entfernungs- und Gewichtsschätzung“]] | ||

|} | |} | ||

| Zeile 1.467: | Zeile 1.558: | ||

=== Projektplan === | === Projektplan === | ||

Der Projektplan in Abbildung | Der Projektplan in Abbildung 48 zeigt den zeitlichen Ablauf eines Projekts von Oktober 2024 bis Januar 2025. Verschiedene Aufgaben sind in einem Gantt-Diagramm als Balken dargestellt, die die Start- und Enddaten visualisieren. Aufgaben wie die mechanische Vorinstallation, die Installation des Schutzhauses und Systemtests sind aufgeführt. Abhängigkeiten zwischen den Aufgaben werden durch Pfeile verdeutlicht. Das Projekt endet Anfang Januar 2025 mit der abschließenden Dokumentation und der Vorbereitung für die Projektmesse. Der Projektplan ist [https://svn.hshl.de/svn/Elektrotechnik_Fachpraktikum/trunk/Projekte/172-184/180_Zeit_Entfernungs_und_Gewichtsschaetzung/Dokumentation/01_Projektplan/ hier] hinterlegt. | ||

=== Projektdurchführung === | === Projektdurchführung === | ||

| Zeile 1.498: | Zeile 1.589: | ||

Erleben Sie das Escape Game in Aktion und lassen Sie sich inspirieren: | Erleben Sie das Escape Game in Aktion und lassen Sie sich inspirieren: | ||

{{#ev:youtube|https://youtu.be/ | {{#ev:youtube|https://youtu.be/9XUVZFroumQ | 800 | | Ergebnisvideo dem Escape Game: Zeit-, Entfernungs- und Gewichtsschätzung [4] |frame}} | ||

Feedback und Anregungen sind in der Kommentarfunktion bei YouTube herzlich willkommen! | Feedback und Anregungen sind in der Kommentarfunktion bei YouTube herzlich willkommen! | ||

== Weblinks == | == Weblinks == | ||

Bitte Entnehmen Sie die Weblinks aus den Texten oder der angegebenen Literatur. | |||

Hier finden Sie den Link zu dem Download des gesamten Projektes als [[:Datei:Zeit_Entfernung_Gewicht.zip|ZIP-Datei]] file. | |||

== Literatur == | == Literatur == | ||

Aktuelle Version vom 17. Januar 2025, 11:58 Uhr

→ zurück zur Übersicht: WS 24/25: Escape Game

| Autoren: | Niklas Reeker, Oliver Scholze und Johann Kismann |

| Betreuer: | Marc Ebmeyer |

Einleitung

Bereits im Grundschulalter wurden wir von unseren Lehrern dazu herausgefordert, Zeitintervalle, Entfernungen und Gewichte zu schätzen. Dabei wurde uns oft bewusst, wie sehr wir danebenliegen konnten. Diese Übungen halfen uns, ein grundlegendes Gefühl für Zeit, Raum und Masse zu entwickeln und deren Bedeutung im Alltag zu erkennen. Während wir als Erwachsene ein besseres Gespür dafür entwickelt haben, bleibt die genaue Schätzung von Zeit, Entfernungen und Gewichten dennoch eine anspruchsvolle Herausforderung.

Unser Escape Game greift diese Phänomene auf spannende Weise auf. Die Aufgabe klingt einfach, erweist sich jedoch als knifflig: Halten Sie Ihren Finger genau 10 Sekunden lang auf einen Knopf – ohne Hilfsmittel zur Zeitmessung. Sobald diese erste Aufgabe erfolgreich abgeschlossen ist, müssen Sie zusätzlich eine Entfernung von 10 cm abschätzen. Zur Entfernungsmessung wird ein IR-Sensor verwendet, der die Genauigkeit der Schätzung ermittelt. Eine LED über dem IR-Sensor beginnt zu blinken, um anzuzeigen, dass die Entfernung nun geschätzt werden soll. Sobald Sie glauben, die richtige Entfernung gefunden zu haben, müssen Sie erneut den Knopf drücken, um Ihre Schätzung zu bestätigen. Ist diese Aufgabe korrekt gemeistert, erleuchtet die nächste LED über dem Drucksensor und es muss das dritte und damit auch das letzte Rätsel gelöst werden. Dies umfasst eine Gewichtsschätzung über einen Drucksensor. Dabei muss bei einer Auswahl von drei verschiedenen Gewichten das Gewicht mit 150 g ausgewählt und auf den Drucksensor gestellt werden. Auch hier stellt ein erneuter Knopfdruck die Bestätigung der Auswahl dar.

Lassen Sie den Knopf zu früh oder zu spät los, schätzen Sie die Entfernung falsch oder wählen Sie das falsche Gewicht, ertönt eine traurige Melodie und die tatsächlich gedrückte Zeit, die geschätzte Entfernung oder das ausgewählte Gewicht werden angezeigt. So erfahren Sie genau, wie weit Sie von den Zielwerten entfernt waren und ob Ihre Schätzungen zu kurz oder zu lang waren. Treffen Sie jedoch die richtigen Werte, werden Sie mit einer Siegermelodie belohnt und der Code für das Schloss erscheint auf dem Display. Nur mit diesem Code können Sie das Escape-Schloss öffnen und erfolgreich entkommen.

Wichtig: Es wird immer erst die Zeit, dann die Entfernung und anschließend das Gewicht geschätzt. Ist eine der drei Schätzungen falsch, müssen Sie von vorne beginnen, beginnend mit der Zeitmessung.

Dieses Spiel verbindet Spaß und Spannung und zeigt auf unterhaltsame Weise, wie herausfordernd es sein kann, alltägliche Größen, wie Zeit, Entfernung und Gewicht, präzise einzuschätzen. Stellen Sie Ihr Gefühl auf die Probe und finden Sie heraus, ob Sie den Code knacken können!

Anforderungen

Im nachfolgenden werden die testbaren Anforderungen gezeigt, welche den korrekten Betrieb der Zeit-, Entfernungs- und Gewichtsschätzung sicherstellen und hier hinterlegt sind.

| ID | Inhalt | Prio | Ersteller | Datum | Geprüft von | Datum | Umsetzung der Anforderung in %; Prüfer |

|---|---|---|---|---|---|---|---|

| 1 | Das Escape Game muss in 4-5 Minuten lösbar sein | Mittel | Niklas Reeker | 02.10.2024 | Oliver Scholze | 02.10.2024 | 100%; Johann Kismann |

| 2 | Der Spieler muss den Button für 10 Sekunden +-1 s Sekunde gedrückt halten um zum zweiten Rätsel der Abstandsmessung zu gelangen. | Hoch | Niklas Reeker | 02.10.2024 | Oliver Scholze | 02.10.2024 | 100%; Johann Kismann |

| 3 | Wenn die Zeit falsch geschätzt wurde, wird die tatsächlich gedrückte Zeit auf dem Display angezeigt. | Hoch | Niklas Reeker | 02.10.2024 | Oliver Scholze | 02.10.2024 | 100%; Johann Kismann |

| 4 | Wenn die Zeit falsch geschätzt wurde, beginnt das Spiel erneut mit der Zeitmessung. | Hoch | Niklas Reeker | 02.10.2024 | Oliver Scholze | 02.10.2024 | 100%; Johann Kismann |

| 5 | Wenn die Zeit falsch geschätzt wurde, wird eine traurige Melodie abgespielt. | Mittel | Niklas Reeker | 02.10.2024 | Oliver Scholze | 02.10.2024 | 100%; Johann Kismann |

| 6 | Ist die Zeit richtig geschätzt, blinkt eine LED, alle 250 ms, bei der Entfernungsschätzung, um dem Benutzer zu zeigen wo es weitergeht. | Hoch | Niklas Reeker | 02.10.2024 | Oliver Scholze | 02.10.2024 | 100%; Johann Kismann |

| 7 | Ist die Zeit richtig geschätzt, beginnt die Entfernungsschätzung von 10 cm +-1 cm. | Hoch | Niklas Reeker | 02.10.2024 | Oliver Scholze | 02.10.2024 | 100%; Johann Kismann |

| 8 | Wenn die Entfernung falsch geschätzt wird, beginnt das Spiel erneut mit der Zeitmessung. | Hoch | Niklas Reeker | 02.10.2024 | Oliver Scholze | 02.10.2024 | 100%; Johann Kismann |

| 9 | Wenn die Entfernung falsch geschätzt wird, wird die tatsächlich geschätzte Entfernung auf dem Bildschirm in cm angezeigt. | Hoch | Niklas Reeker | 02.10.2024 | Oliver Scholze | 02.10.2024 | 100%; Johann Kismann |

| 10 | Wenn die Entfernung falsch geschätzt wird, wird eine traurige Melodie abgespielt. | Mittel | Niklas Reeker | 02.10.2024 | Oliver Scholze | 02.10.2024 | 100%; Johann Kismann |

| 11 | Ist die Entfernung richtig geschätzt, blinkt eine LED alle 250 ms bei der Gewichtsschätzung, um dem Benutzer anzuzeigen wo es weitergeht. | Hoch | Johann Kismann | 11.10.2024 | Oliver Scholze | 11.10.2024 | 100%; Johann Kismann |

| 12 | Ist die Entfernung richtig geschätzt, beginnt die Gewichtsschätzung von 150 g +-10%. | Hoch | Johann Kismann | 11.10.2024 | Oliver Scholze | 11.10.2024 | 100%; Johann Kismann |

| 13 | Wenn das Gewicht falsch geschätzt wird, beginnt das Spiel erneut mit der Zeitmessung. | Hoch | Johann Kismann | 11.10.2024 | Oliver Scholze | 11.10.2024 | 100%; Johann Kismann |

| 14 | Wenn das Gewicht falsch geschätzt wird, wird das tatsächliche Gewicht auf dem Bildschirm in g angezeigt. | Hoch | Johann Kismann | 11.10.2024 | Oliver Scholze | 11.10.2024 | 100%; Johann Kismann |

| 15 | Wenn das Gewicht falsch geschätzt wird, wird eine traurige Melodie abgespielt. | Mittel | Johann Kismann | 11.10.2024 | Oliver Scholze | 11.10.2024 | 100%; Johann Kismann |

| 16 | Bei richtiger Zeitschätzung wird eine Siegesmelodie abgespielt. | Mittel | Niklas Reeker | 02.10.2024 | Oliver Scholze | 02.10.2024 | 100%; Johann Kismann |

| 17 | Bei richtiger Entfernungsschätzung wird eine Siegesmelodie abgespielt. | Mittel | Niklas Reeker | 02.10.2024 | Oliver Scholze | 02.10.2024 | 100%; Johann Kismann |

| 18 | Bei richtiger Gewichtsschätzung wird eine Siegesmelodie abgespielt. | Mittel | Johann Kismann | 11.10.2024 | Oliver Scholze | 11.10.2024 | 100%; Johann Kismann |

| 19 | Die Zeitmessung wird bei der Ausgabe auf ganze Sekunden gerundet (Bsp: 12,6 s entspricht 13 s). | Hoch | Niklas Reeker | 02.10.2024 | Oliver Scholze | 02.10.2024 | 100%; Johann Kismann |

| 20 | Die Entfernungsmessung wird bei der Ausgabe auf ganze Entfernungen in cm gerundet (Bsp: 12,6 cm entspricht 13 cm). | Hoch | Niklas Reeker | 02.10.2024 | Oliver Scholze | 02.10.2024 | 100%; Johann Kismann |

| 21 | Nach der Gewichtsmessung wird der Wert des Gewichts in g ausgegeben. | Hoch | Johann Kismann | 11.10.2024 | Oliver Scholze | 11.10.2024 | 100%; Johann Kismann |

| 22 | Bei richtiger Gewichtsschätzung wird der dreistellige Code für das Schloss auf dem Display ausgegeben. | Hoch | Niklas Reeker | 02.10.2024 | Oliver Scholze | 02.10.2024 | 100%; Johann Kismann |

| 23 | Das Spiel muss ohne visuelle Hilfsmittel zur Zeit-, Entfernungs- und Gewichtsmessung (wie Uhren, Lineale oder Waagen) funktionieren. | Hoch | Niklas Reeker | 02.10.2024 | Oliver Scholze | 02.10.2024 | 100%; Johann Kismann |

| 24 | Die Interaktion erfolgt über einen einfachen Knopf und einen Display für Rückmeldungen. | Mittel | Niklas Reeker | 02.10.2024 | Oliver Scholze | 02.10.2024 | 100%; Johann Kismann |

| 25 | Das System muss benutzerfreundlich und für Kinder wie Erwachsene geeignet sein. | Mittel | Niklas Reeker | 02.10.2024 | Oliver Scholze | 02.10.2024 | 100%; Johann Kismann |

| 26 | Das Arduino-System wird über Simulink gesteuert. | Hoch | Niklas Reeker | 02.10.2024 | Oliver Scholze | 02.10.2024 | 100%; Johann Kismann |

| 27 | Das Escape Game muss in einen Schuhkarton passen. | Gering | Niklas Reeker | 02.10.2024 | Oliver Scholze | 02.10.2024 | 100%; Johann Kismann |

Funktionaler Systementwurf/Technischer Systementwurf

Funktionaler Systementwurf

Das Eingabegerät wird von der Spielerin oder dem Spieler über einen Taster aktiviert, wie in Abbildung 02 zu sehen ist. Nach der Aktivierung startet die Zeitmessung. Die Herausforderung besteht darin, den Taster für eine vorgegebene Zeitspanne zu bedienen und dabei basierend auf der eigenen Einschätzung den richtigen Zeitpunkt zu treffen, an dem die Schätzdauer von 10s erreicht ist.

Sobald die Zeitspanne erfolgreich eingehalten wurde, muss die Spielerin oder der Spieler eine Entfernung von 10 cm mit einer Toleranz von ±1 cm schätzen. Wird auch diese Aufgabe korrekt gelöst, folgt die Schätzung eines Gewichts von 150 g. Alle drei Aufgaben müssen ohne Hilfsmittel bewältigt werden. Erst wenn Zeit-, Entfernungs- und Gewichtsschätzung erfolgreich abgeschlossen sind, erhält die Spielerin oder der Spieler einen Code, um das nächste Escape-Spiel freizuschalten.

Falls eine der drei Aufgaben nicht korrekt gelöst wird, muss der gesamte Vorgang erneut begonnen werden, beginnend mit der Zeitmessung.

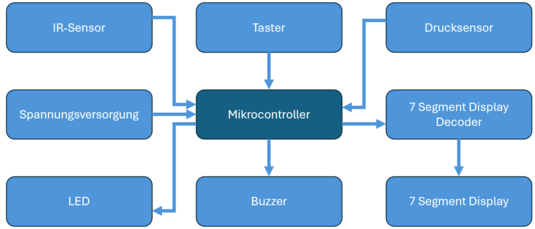

Technischer Systementwurf

Die Steuerung und Überwachung des gesamten Spiels übernimmt ein Mikrocontroller, wie in Abbildung 03 des funktionalen Systementwurfs gezeigt. Er ist direkt mit der Spannungsversorgung verbunden, um eine durchgehende Funktion sicherzustellen. Das Eingabegerät besteht aus einem Taster, der direkt mit dem Mikrocontroller verbunden ist. Sobald der Taster aktiviert wird, startet der Mikrocontroller die Stoppuhrfunktion und beginnt die Zeitmessung.

Nach erfolgreicher Zeitmessung wird die Spielerin oder der Spieler aufgefordert, eine Entfernung von 10 cm mit einer Toleranz von ±1 cm zu schätzen. Für diese Aufgabe wird ein IR-Sensor verwendet, der ebenfalls an den Mikrocontroller angeschlossen ist. Um den nächsten Schritt anzuzeigen, beginnt eine LED über dem IR-Sensor zu blinken, sobald die Entfernungsmessung durchgeführt werden soll. Diese LED dient als visuelle Rückmeldung und ist direkt mit dem Mikrocontroller verbunden.

Für die anschließende Gewichtsschätzung wird ein Drucksensor verwendet. Nach einer korrekten Entfernungsschätzung zeigt eine weitere blinkende LED über dem Drucksensor an, dass die Gewichtsschätzung erfolgen soll. Auch hier dient die LED der visuellen Orientierung der Spielerin oder des Spielers.

Zur Darstellung der Spielergebnisse, wie gemessener Zeit, geschätzter Entfernung, geschätztem Gewicht oder des freizuschaltenden Codes, kommen drei 7-Segment-Displays zum Einsatz. Diese Displays sind über einen 7-Segment-Decoder mit dem Mikrocontroller verbunden, um die Anzahl der benötigten Verbindungen zu reduzieren und das System effizienter zu gestalten.

Ein Buzzer ergänzt das System und bietet eine akustische Rückmeldung in Form einer Melodie. Dieses Element macht das Spielerlebnis interaktiver, indem es den Spielstatus sowohl bei Erfolg als auch bei Misserfolg signalisiert.

Materialliste

Die Materialliste gibt einen Überblick der benötigten Komponenten. Zusätzlich wird der Bestellstatus festgehalten.

| Nr. | Anz. | Beschreibung |

|---|---|---|

| 1 | 1 | Funduino Arduino Mega |

| 2 | 1 | Taster |

| 3 | 3 | 7-Segment-Display |

| 4 | 1 | Lochrasterplatine |

| 5 | 1 | Verbindungskabel |

| 6 | 3 | 7-Segment-Decoder |

| 7 | 1 | Summer |

| 8 | 2 | LED grün |

| 9 | 2 | Widerstand 10kOhm |

| 10 | 1 | Netzteil + Kabel |

| 11 | 1 | Gehäuse 3D-Druck |

| 12 | 2 | Widerstand 150Ohm |

| 13 | 1 | IR-Sensor |

| 14 | 1 | Drucksensor |

Komponentenspezifikation

Stückliste (BOM)

In der nachfolgenden Tabelle ist die Bill of Materials für das Projekt zu finden.

| ID | Anzahl | Kosten pro Stück € | Summe | Bezeichnung / Komponente | technische Bezeichnung | Beschreibung | Datenblatt | Abbildung |

|---|---|---|---|---|---|---|---|---|

| 1 | 1x | 19,30€ | 19,30€ | Arduino Mega | ARD MEGA2560 R3 Arduino kompatibles Mega 2560 R3 Board | Der Mircocontroller mit dem ATmega2560 verfügt über 54 digitale I/O - Schnittstellen. Des Weiteren sind 16 analoge Eingänge die die Verarbeitung analoger Signale vorhanden. | ARD MEGA2560 R3 Arduino kompatibles Mega 2560 R3 Board |  |

| 2 | 1x | 11,56€ | 11,56€ + 4,95€ Versand | Taster | Pilztaster Not-Aus Pilz Taster IP65 | Der Taster kann mit bis zu 24V belastet werden. | Datenblatt Taster |  |

| 3 | 3x | 0,99€ | 2,97€ | 7 Segment Display | Single-7-Segment-Anzeige, rot, 14,2mm, 6,4 mcd, gem. Anode | Ein 7-Segment-Display stellt eine elektronische Anzeigevorrichtung dar, die primär für die Visualisierung numerischer Daten verwendet wird. | 7 Segment Display |

|

| 4 | 3x | 0,84€ | 2,52€ | BCD-to-7-Segment-Decoder | CD 74HC4511E TEX Latch, 7-Segment, 2 ... 6 V, DIL-16 | Ein 7-Segment-Decoder ist ein digitales Logikschaltkreis-Element, das digitale Eingangssignale in eine entsprechende 7-Segment-Anzeige umwandelt und die Anzahl der Anschlüsse von 7 Segment anzeigen auf die Hälfte reduzieren. | BCD-to-7-Segment-Decoder |  |

| 5 | 2x | 0,07€ | 0,14€ | Pullup Widerstand 10kOhm | METALL 2,10K Widerstand, Metallschicht, 2,10 kOhm, 0207, 0,6 W, 1% | Der Pullup-Widerstand dient dazu den Eingang am Arduino auf einem definierten Wert zu halten und somit ein eindeutiges Signal zu gewährleisten. | Pullup Widerstand 10kOhm |  |

| 6 | 1x | 1,50€ | 1,50€ | Summer | CMI-1295-0585T Buzzer, 85dB, 2300 Hz, 5 V | Ein Summer wandelt elektrische in akustische Signale um, indem er bei Anlegung einer Spannung zu vibrieren beginnt und so Töne erzeugt. | Summer |

|

| 7 | 2x | 0,08€ | 0,16€ | LED Grün | EVL 333-2SYGT/S5 LED, 5 mm, bedrahtet, grün, 400 mcd, 10° | Die LED hat eine Vorwärtsspannung von 2 V und darf bei maximal 20mA betrieben werden. | LED |

|

| 8 | 2x | 0,07€ | 0,14€ | Widerstand 150Ohm | METALL 150 Widerstand, Metallschicht, 150 Ohm, 0207, 0,6 W, 1% | Der Widerstand dient als Vorwiderstand der LEDs. | Widerstand 150Ohm |

|

| 9 | 1x | 5,15€ | 5,15€ | Drucksensor | ARD SEN PRESSURE Arduino - Drucksensor, 20 g bis 2 kg | Der Drucksensor ist in der Lage, Gewichte im Bereich von 0 bis 2 kg zu erfassen und gibt in Abhängigkeit von dem gemessenen Gewicht ein analoges Signal im Bereich von 0 bis 5 Volt aus. | Drucksensor |  |

| 10 | 1x | 32,95 € | 32,95 € | IR-Sensor | IR Abstandssensor, 40- 300mm, analog, inkl. Kabel | Der GP2Y0A21YK0F-K Distanzsensor misst Entfernungen im Bereich von 40 mm bis 300 mm und gibt ein analoges Ausgangssignal proportional zur erfassten Distanz aus. Das Signal kann direkt zur weiteren Verarbeitung genutzt werden. | IR-Sensor |  |

| 10 | 1x | 9,20€ | 9,20€ | Steckernetzteil 9V für ARD Mega | HNP 18-090V2 Steckernetzteil, 18 W, 9 V, 2 A | 18 W Steckerschaltnetzteil mit Universaleingang 90 - 264 V AC für die Spannungsversorgung des ARD Mega. | Steckernetzteil |

|

Technische Daten der Sensoren

Die technischen Daten (Tabelle 4) der Sensoren geben Aufschluss über den Einsatzbereich und die Anforderungen, die erfüllt werden müssen, um diese in die Messumgebung zu integrieren. Die Genauigkeiten, wenn gegeben, sind aus den jeweiligen Datenblättern übernommen.

| GP2Y0A41SK0F | ARD SENPRESSURE @2kg | |

|---|---|---|

| Messbereich | 4 - 30 cm | 0 - 2 kg |

| Versorgungsspannung | 4.5 V - 5.5 V | 3,3 V - 5 V |

| Versorgungsstrom | typ. 12 mA | - |

| Genauigkeit | - | +-2,5% |

| Arbeitstemperatur | -10 °C - +60 °C | -20 °C - +60 °C |

In Tabelle 5 wird die Pinbelegung der Sensoren erläutert, wobei beide Sensoren über drei Pins verfügen, die die Stromversorgung, den analogen Ausgang und die Erdung bereitstellen.

| GP2Y0A41SK0F | ARD SENPRESSURE | |

|---|---|---|

| Pin 1 | Versorgungsspannung VCC; 5 V | Versorgungsspannung VCC; 5 V |

| Pin 2 | Masse (GND); 0 V | Analoger Ausgang; 0 V .. 5 V |

| Pin 3 | Analoger Ausgang; 0 V .. 5 V | Masse (GND); 0 V |

Funktionsweise und Kalibrierung der Sensoren

Drucksensor

|

Der SEN-PRESSURE2 ist ein Dünnfilm-Drucksensor, der durch Veränderung seines elektrischen Widerstands den ausgeübten Druck misst. Im drucklosen Zustand ist der Widerstand des Sensors hoch, wodurch die Ausgangsspannung nahe der Versorgungsspannung liegt. Bei Druckausübung sinkt der Widerstand, wodurch sich die Spannung in einer Spannungsteiler-Schaltung entsprechend verringert. Der Sensor hat einen Messbereich von 0 bis 2 kg und wandelt mechanischen Druck in elektrische Signale um.

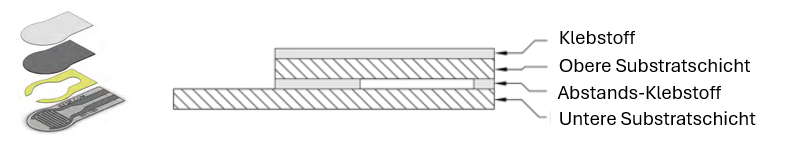

Der druckempfindlicher Widerstand (FSR) besteht aus mehreren Schichten (siehe Abb. 17: Aufbau des Drucksensors):

- Klebstoff: Diese Schicht dient dazu, die oberen Schichten zusammenzuhalten und die mechanische Stabilität des Sensors zu gewährleisten.

- Obere Substratschicht: Ein flexibles Material, das die leitfähigen Bahnen oder das leitfähige Polymer enthält. Dies ist die aktive Schicht, die mit der darunterliegenden Schicht interagiert, wenn Druck ausgeübt wird.

- Abstands-Klebstoff: Diese Schicht sorgt für einen Abstand zwischen den oberen und unteren Substraten. Sie enthält oft eine Öffnung (eine sogenannte "aktive Zone"), wo die oberen und unteren Schichten bei Druck in Kontakt treten können.

- Untere Substratschicht: Diese Schicht enthält ebenfalls leitfähige Bahnen oder leitfähiges Material und bildet die Gegenelektrode. Zusammen mit der oberen Schicht ermöglicht sie die Widerstandsänderung bei Druck.

In der Ruheposition (ohne Druck) sind die oberen und unteren Schichten durch den Abstandshalter getrennt, sodass der Widerstand hoch ist. Wenn Druck ausgeübt wird, kommen die leitfähigen Schichten in der aktiven Zone in Kontakt, wodurch der Widerstand sinkt und der Sensor ein Signal erzeugt.

Die Ausgangsspannung wird durch die folgende Gleichung beschrieben:

Aus den Datenblättern des Arduino Mega und der LEDs lassen diese Werte ermitteln:

- die Betriebsspannung (5V),

- Fester Widerstand (510 Ohm)

- Druckabhängiger Widerstand

- Ausgangsspannung des Spannungsteilers

Die analogen Spannungswerte wurden durch eine Kalibrierung in eine konkrete Gewichtskraft umgerechnet:

| Gewicht in g | Druckabhängiger Widerstand in kOhm | Spannung in V |

|---|---|---|

| 50 | 22 | 0.1133 |

| 100 | 12.5 | 0.1960 |

| 150 | 11 | 0.2215 |

| 200 | 9.5 | 0.2547 |

| 400 | 7.5 | 0.3183 |

| 600 | 6.5 | 0.3638 |

| 800 | 5.9 | 0.3978 |

| 1000 | 5.5 | 0.4243 |

| 1200 | 5.1 | 0.4545 |

| 1400 | 4.9 | 0.4713 |

| 1600 | 4.2 | 0.5414 |

| 2000 | 4 | 0.5654 |

IR-Sensor

Optische Abstandssensoren verwenden Infrarotstrahlung, das auf ein Objekt ausgestrahlt und anschließend vom Sensor detektiert wird. Aus den empfangenen Daten berechnet der Sensor die Distanz zum Objekt (siehe Abbildung 14):

Der IR-Abstandssensor GP2Y0A41SK0F verfügt über eine biaxiale Optik (vgl. Abb. 19), bei der die optischen Achsen von Sender und Empfänger voneinander getrennt verlaufen. Diese Konfiguration verbessert die Energieübertragung und optimiert die Entfernungsbestimmung. Typischerweise befinden sich die Achsen parallel zueinander, um die Funktionalität zu maximieren [3].

-

Abbildung 18: Schematischer Aufbau und Funktionsweise eines PSD-Elements. [3]

-

Abbildung 19: Prinzipielles Schema beim Triangulations-, Puls-, Phasen- und Frequenzmessverfahren mit biaxialer Optik [3]

-

Abbildung 20: Typischer Verlauf einer biaxialer Optik [3]

Der Abstandssensor mit einem Messbereich von 40 bis 300 mm gibt eine analoge Spannung aus, die proportional zur gemessenen Entfernung ist (vgl. Abb. 20). Wenn der Abstand zum Objekt geringer ist, ist die ausgegebene Spannung höher (bei größerem Abstand ist die Spannung niedriger). Diese analoge Spannung kann an einen analogen Eingang eines Arduino-Boards angeschlossen werden. Der Arduino liest die Spannung, wandelt sie in einen digitalen Wert um und berechnet daraus die Distanz zum Objekt.

Für eine genaue Messung ist eine Kalibrierung erforderlich, da sich die analoge Spannung je nach reflektiertem Signal leicht verändern kann. Indem bekannte Abstände gemessen werden und die Spannungen erfasst wird (vgl. Tab 6), kann eine Zuordnung erstellt werden, die dem Arduino hilft, die Spannung korrekt in eine Entfernung umzurechnen. Daraus lässt sich dann ein Lookup-Tabelle erstellen, die die Spannungswerte in die entsprechenden Entfernungen umwandelt. Als Referenz wurde ein Maßstab verwendet.

| Entfernung in cm | Spannung in V |

|---|---|

| 4 | 3.319 |

| 5.5 | 2.535 |

| 7 | 2.028 |

| 8.5 | 1.672 |

| 10 | 1.408 |

| 12 | 1.168 |

| 14 | 0.9827 |

| 16 | 0.8602 |

| 18 | 0.7429 |

| 22 | 0.6256 |

| 26 | 0.5523 |

| 30 | 0.5327 |

Messtechnik

In der Messtechnik ist die präzise Ermittlung der Messunsicherheit von Sensoren ein zentraler Bestandteil, um die Genauigkeit und Verlässlichkeit der Messergebnisse sicherzustellen. Bei der vorliegenden Analyse wurden drei verschiedene Messmethoden untersucht:

- ein Abstandssensor,

- eine Zeitmessung,

- und ein Gewichtssensor.

Die Messgenauigkeit der Systeme wurde durch wiederholte Messungen und die Berechnung von Unsicherheiten detailliert analysiert. Dabei wurden sowohl die Typ-A- als auch die Typ-B-Unsicherheiten berücksichtigt und die kombinierte Messunsicherheit präzise bestimmt.

Alle relevanten Informationen werden im Wiki-Artikel ausführlich beschrieben und im SVN-System sorgfältig hinterlegt, um die Dokumentation vollständig nachvollziehbar zu machen.

Das Skript für die Zeitmessung ist hier exemplarisch dargestellt:

Die Ergebnisse der Untersuchung sind sowohl visuell als auch numerisch dargestellt:

-

Abbildung 21: Kombinierte Messunsicherheit der Abstandssensorik

-

Abbildung 22: Kombinierte Messunsicherheit der Gewichtssensorik

-

Abbildung 23: Kombinierte Messunsicherheit der Zeitmessung

Das Messergebnis in Abbildung 21 zeigt, dass der Abstandssensor über aufgenommene 6 Messungen hinweg einen Mittelwert von 10,066 cm bei einer kombinierten Messunsicherheit von ±0,57735 cm (11,47 %) liefert. Die Unsicherheiten resultieren aus den statistischen Schwankungen der Messwerte (Typ A) und der Fehlergrenze des Referenzwerkzeugs, einem Zollstock mit Genauigkeitsklasse 3 (Typ B). Die Messwerte streuen gleichmäßig um den Mittelwert und liegen vollständig innerhalb der berechneten Unsicherheitsgrenzen. Aufgrund der Fehlergrenze des Referenzwerkzeugs wird das Messergebnis als verwertbar eingestuft.

Das Messergebnis in der Abbildung 22 zeigt, dass der Gewichtssensor über 10 Messungen hinweg einen Mittelwert von 100,805 g bei einer kombinierten Messunsicherheit von ±4,1467 g (8,2272 %) liefert. Die Messwerte streuen stark und liegen über der berechneten Unsicherheitsgrenzen. Dies lässt sich auf die Kontaktfläche zurückführen, wodurch das Modell angepasst werden kann und die drei Gewichte eindeutig zugeordnet werden können.

Die durchgeführte Zeitmessung zeigt einen Mittelwert von 5,132 Sekunden mit einer kombinierten Messunsicherheit (Typ C) von ±0,025796 Sekunden und einer relativen Unsicherheit von 1,0053 %. Ein Referenzwert von 5,14 Sekunden, gemessen mit einem Oszilloskop, wurde zur Validierung herangezogen und zeigt die hohe Genauigkeit der Messung. Die Typ-B-Unsicherheit berücksichtigt dabei nicht nur systematische Fehler, sondern auch die Simulationsschrittweite, um eine präzise Bewertung zu gewährleisten. Das Ergebnis ist sehr präzise und bestätigt, dass das Messsystem zuverlässig arbeitet und alle Anforderungen erfüllt.

Umsetzung HW (mechanisch)

Für die mechanische Umsetzung des Projekts wurde ein Gehäuse entwickelt, das den Arduino, die Sensoren, den Buzzer und die erforderlichen Verkabelungen aufnimmt. Dieses Gehäuse ist so konzipiert, dass es sich für Wartungszwecke öffnen lässt. Nach einer initialen Skizze und Diskussion mit den Projektbeteiligten wurde ein finales Design festgelegt, das auch zusätzliche Komponenten wie eine IR-Reflexionsplatte und Gewichte für die Abstands- und Gewichtsmessung integriert.

Das Gehäuse wurde anhand der Zeichnungen in SolidWorks erstellt, als Baugruppe modelliert und anschließend als 3D-Render visualisiert. Die gedruckten Teile entsprechen den in dem Video gezeigten Komponenten.

|

Gehäuse

Im nachfolgenden wird das Gehäuse, sowie sein Deckel näher beschrieben. Das Gehäuse besitzt eine Wandstärke von vier Millimetern, um dem Druck standzuhalten, der durch das Betätigen des Buttons entsteht und um die verbauten Sensoren und Bauteile zu schützen. Diese Wandung zieht sich bis zum Boden des Gehäuses, wodurch verhindert wird, dass der Druck auf den Gehäusedeckel weitergeleitet wird. Zusätzlich sind die Ecken des Gehäuses verstärkt, da in diesen Bereichen eine höhere Belastung auftritt als an den Außenflächen. Der Boden des Gehäuses wird von unten in das Gehäuse eingeschraubt. Eine umlaufende Kante sorgt dafür, dass der Boden nicht in das Gehäuse rutschen kann und die auftretenden Kräfte gleichmäßig verteilt werden. Gleichzeitig wird durch diese Konstruktion eine lückenlose Verbindung geschaffen, die das Eindringen von Verschmutzungen verhindert. Die Schrauben zur Befestigung des Bodens sind in die Bodenplatte eingelassen und greifen in die verstärkten Seitenwände des Gehäuses.

Die Oberseite des Gehäuses ist stufig gestaltet, um den Kräften, die durch das Betätigen des Tasters entstehen, gerecht zu werden. Dieses Design gewährleistet ein hohes Maß an Stabilität bei gleichzeitiger Einsparung von Material. Auch das Innere des Gehäuses wurde mit Bedacht entworfen. Es verfügt über spezielle Aussparungen, die das Einsetzen und die sichere Positionierung verschiedener Komponenten ermöglichen. Für den Taster sowie den IR-Sensor und die LEDs wurden präzise Öffnungen geschaffen, die eine einfache Montage sicherstellen.

Besonders hervorzuheben sind die Aussparungen für die 7-Segment-Anzeigen. Diese Anzeigen werden von hinten fixiert, um ein Hineinfallen zu verhindern und einen gleichmäßigen Abstand sicherzustellen. Die Gestaltung der Aussparungen erlaubt es, die Pins der Anzeigen ins Innere des Gehäuses zu führen, wo sie verkabelt werden können. Alternativ ist auch eine vorherige Verkabelung der Anzeigen möglich, die anschließend in das Gehäuse eingesetzt werden können, was den Zusammenbau erleichtert.

An der Seite des Gehäuses befindet sich ein zusätzlicher Anbau, der die Gewichte sicher hält, um ein Umkippen zu verhindern. Dieser Anbau gewährleistet zudem, dass der Drucksensor stets an der richtigen Stelle positioniert ist. Ein schmaler Kanal im Anbau leitet die Kabel des Drucksensors in das Innere des Gehäuses, ohne dabei die Funktionalität oder die Stabilität zu beeinträchtigen. Auf der Rückseite des Gehäuses wurden zwei Aussparungen integriert, die den Anschluss der Spannungsversorgung und des Programmierkabels des Arduino ermöglichen.

-

Abbildung 25: Gehäuse des Projektes

-

Abbildung 26: Bodenplatte des Gehäuses

Weitere 3D Teile

Neben dem Gehäuse wurden ebenfalls eine Reflektionsplatte für die Entfernungsschätzung und Gewichte für die Gewichtsschätzung entwickelt. Die Reflektionsplatte ist in ihrer Größe und Dicke so gestaltet, dass sie nicht nur robust ist, sondern auch ein gewisses Gewicht aufweist, um stabil und sicher auf einem Tisch stehen zu können. Die Dimensionen der Platte wurden so gewählt, dass sie eine ausreichend große Fläche bietet, damit der Sensor sie zuverlässig erfassen kann. Zusätzlich sorgen die integrierten Standbeine der Platte für eine hohe Stabilität, wodurch ein Verrutschen während der Messung verhindert wird.

Die Gewichte wurden präzise an die Aussparung des Gehäuseauslegers angepasst und fügen sich passgenau in die dafür vorgesehene Halterung ein. Jedes Gewicht besteht aus einem hohlen Unterteil und einem Deckel. Das Unterteil wird mit einem spezifischen Gewichtsmaterial befüllt und sobald die Kombination aus Unterteil und Deckel das gewünschte Gewicht erreicht, werden die beiden Teile miteinander verklebt. Diese Verklebung stellt sicher, dass das Gewicht nicht mehr verändert werden kann, da eine Veränderung des Gewichts die Funktionsfähigkeit des Systems beeinträchtigen könnte. Die drei entwickelten Gewichte besitzen dieselbe äußere Form und Größe, unterscheiden sich jedoch in ihrem jeweiligen Gewicht. Das Design der Gewichte orientiert sich an klassischen Wiegegewichten, um eine einfache Handhabung und eine intuitive Nutzung zu ermöglichen.

Um die Gewichte zu stabilisieren und präzisere Messergebnisse zu gewährleisten, wurde ein Adapter entwickelt. Während der Testphase stellte sich heraus, dass die Gewichte auf der Messvorrichtung wackelten, was zu ungenauen Messwerten führte. Der Adapter wurde speziell dafür konstruiert, die Gewichte gerade zu halten und somit eine saubere Gewichtserkennung zu ermöglichen. Er kann einfach und passgenau aufgesteckt werden, wodurch das Problem effektiv behoben wurde.

-

Abbildung 27: Messobjekt (Abstand) für den IR-Sensor und Adapter für Gewichtsmessung

-

Abbildung 28: Gewichte für den Drucksensor

Abschließend wurde bei der Gestaltung aller Teile darauf geachtet, dass sämtliche Kanten durch abgerundete Formen ersetzt wurden. Diese Rundungen tragen nicht nur zu einer angenehmen Haptik bei, sondern minimieren auch das Risiko von Verletzungen bei der Handhabung.

Umsetzung HW (elektrisch)

Verdrahtungsplan und Schaltplan

Nachfolgend ist der Verdrahtungsplan und der Schaltplan abgebildet:

|

|

Im Schaltplan (vgl. Abb. 30) verbinden Netzbezeichnungen logisch die Signale zwischen den Bauteilen. Sie ermöglichen die Nutzung elektrischer Signale an verschiedenen Stellen, ohne jede Leitung einzeichnen zu müssen. Das macht den Plan übersichtlicher, da Signalpfade klar benannt sind. Die Bauteile sind gruppiert und entsprechend ihrer Funktion beschriftet.

Anbindung des Tasters

Der Schaltplan zeigt die Anbindung des Tasters. Ein 10-kOhm-Pullup-Widerstand sorgt im Ruhezustand für ein definiertes High-Potential (5V). Beim Drücken des Tasters wird die Spannung auf GND gezogen, wodurch am digitalen Pin des Arduino Mega ein Low-Pegel entsteht (vgl. Abb. 31). [2]

Berechnung der Vorwiderstände der LEDs

Um den Strom, der durch die LED fließt, zu begrenzen, wird ein Vorwiderstand benötigt. Dieser Vorwiderstand schützt die LED vor Beschädigung durch Überstrom und sorgt dafür, dass der Strom innerhalb der zulässigen Grenzen bleibt. Die Berechnung des Vorwiderstands erfolgt nach folgender Formel [1]:

Aus den Datenblättern des Arduino Mega und der LEDs lassen diese Werte ermitteln:

- die Betriebsspannung (hier 5V),

- die Vorwärtsspannung der LED (hier 2V),

- der Strom durch die LED (hier 20 mA).

Der benötigte Vorwiderstand beträgt also 150 Ohm.

Umsetzung und Montage sämtlicher Komponenten

|

|

In Abbildung 32 wird der Aufbau der Adapterplatine gezeigt, die speziell für den Einsatz mit einem Arduino Mega 2560 und den elektrischen Komponenten des Projektes entwickelt wurde.

- Oberseite der Platine:

- Die Platine verfügt über drei Decoder für die 7-Segment Anzeigen, die mit den Bezeichnungen U8, U7 und U3 gekennzeichnet sind.

- Drei Steckverbindungen sind mit jeweils 7 Pins für die 7-Segment-Anzeigen vorgesehen.

- Ein akustischer Signalgeber (Buzzer, mit der Bezeichnung U9) und der Pullup-Widerstand (R4, 10kΩ) für den Taster sind ebenfalls integriert.

- Spannungsversorgung: +5V und GND sind klar definiert und auf der Platine gekennzeichnet.

- Pinbelegung: Die Pins D26, D28, A2, A1 und A0 sind spezifisch hervorgehoben und stellen wichtige Anschlusspunkte für die Steuerung und den Signaleingang dar.

- Unterseite der Platine:

- Hier sind die Lötverbindungen zu sehen, die die elektrische Verbindung zwischen den Komponenten herstellen.

- Es sind mehrere blaue und orangefarbene Leitungen sichtbar, die gezielt für die Signal- und Spannungsübertragung verlegt wurden.

- Die Spannungsleitungen (+5V und GND) sind klar gekennzeichnet, um eine korrekte Polung zu gewährleisten.

In Abbildung 33 wird die Adapterplatine in dem Gehäuse montiert gezeigt:

- Die Adapterplatine ist auf dem Arduino Mega 2560 aufgesteckt.

- Mehrere farbige Kabel sind angeschlossen, um die Verbindung zu externen Komponenten herzustellen.

- Die Verkabelung ist beschriftet, um eine einfache Identifikation der Verbindungen zu ermöglichen (z. B. A0, D26).

Umsetzung SW

Verwendete Toolbox: DSP System Toolbox, Simulink Support Package für Arduino Hardware

Zusammenspiel der Komponenten und Module

|

In der Abbildung 34 ist das Simulinkmodell des Projektes abgebildet. Daraus lässt sich das Zusammenspiel aller Softwarekomponenten und deren Verbindungen nachvollziehen. Es bietet einen strukturierten Überblick über die gesamte Systemarchitektur und die logischen Verknüpfungen zwischen den Modulen. Dieses Modell dient als zentrale Grundlage für die Implementierung der Steuerungslogik und erleichtert das Verständnis der Signalflüsse im System. Alle Softwaremodule werden im weiteren Verlauf genau erläutert, sodass diese Abbildung vor allem der Orientierung dient.

In Abbildung 35 ist der Stateflow des Projektes dargestellt. Der Stateflow bildet die zustandsbasierte Logik des Systems ab und zeigt die Abfolge und Bedingungen für Übergänge zwischen verschiedenen Zuständen. Hier werden zeitliche Abläufe, Sensorinteraktionen und Aktionen definiert, die für den Betrieb des Systems erforderlich sind. Durch die Visualisierung des Stateflows wird die Dynamik der Systemsteuerung verständlich gemacht und ermöglicht eine detaillierte Analyse und Weiterentwicklung der Logik.

Umrechnung des Digitalwerts in Volt der beiden Sensoren (Drucksensor und IR-Sensor)

Im Simulink-Modell werden die analogen Sensorwerte als Digitalwert erfasst und durch ein Gain, innerhalb von Matlab Simulink, in Volt umgerechnet. Die Sensoren liefern einen 10-Bit-Digitalwert, der von 0 bis 1023 reicht und mit einer Referenzspannung von 5V arbeitet. Dieser Wert wird vom Analog-Digital-Wandler (ADC) des Arduino aufgenommen. Um den Digitalwert in Volt umzurechnen, wird folgender Berechnungsschritt durchgeführt:

Der resultierende V-Wert wird anschließend gefiltert und im Modell für weitere Berechnungen verwendet.

Eingabe

In der Eingabe werden sowohl die einzelnen Eingabeelemente beschrieben als auch die Sensorauswertung und die damit verbundene Messunsicherheit analysiert.

Signalverarbeitung für den IR-Sensor (GP2Y0A41SK0F)

|

|

|

Das analoge Ausgangssignal des Sensors wird vom Arduino am Pin 2 in ein Digitalwort umgewandelt, wie es in der Abbildung 36 dargestellt ist. Dieses Digitalwort wird anschließend in eine Spannung konvertiert, wie zuvor beschrieben. Um das Signal zu glätten und Störspitzen zu eliminieren, erfolgt eine Filterung mithilfe eines Medianfilters. Im nächsten Schritt wird die gemessene Spannung mithilfe der Kalibrierung des Sensors in einen Abstand in Zentimetern umgerechnet. Die Kalibrierdaten sind in Tabelle 7 aufgeführt und in Abbildung 37 grafisch dargestellt. Dieser Zusammenhang wird in Simulink durch eine 1D-Lookup-Tabelle umgesetzt, die die Zuordnung der gemessenen Spannung zur entsprechenden Distanz vornimmt.

Werte für die Lookup Table:

% Daten für die Distanz IR_distances = [4, 5.5, 7, 8.5, 10, 12, 14, 16, 18, 22, 26, 30]; % Entfernung in cm % Spannung für das schwarze Messobjekt IR_voltages = [3.319, 2.535, 2.028, 1.672, 1.408, 1.168, 0.9827, 0.8602, 0.7429, 0.6256, 0.5523, 0.5327]; % Spannung in V

Anschließend erfolgt die Analyse der Messspitzen und Einsatz eines Medianfilters. Dies ist eine Besonderheit bei dem verwendeten Sensor, dass in einem gewissen Zeitintervall von 30ms die Messwerte kurzzeitig einbrechen. Um diesen Fehler auszugleichen wurde ein Medianfilter verwendet.