Oberfläche & Bedienung von LinuxCNC: Unterschied zwischen den Versionen

| Zeile 43: | Zeile 43: | ||

= Vorbereitung der #.ngc Datei = | = Vorbereitung der #.ngc Datei = | ||

# löschen der Zeilen ( | # löschen der Zeilen (Bohrer Durchmesser mm) | ||

# ersetzen aller "_D21" Teile aus dem Code ersetsen durch "". | # ersetzen aller "_D21" Teile aus dem Code ersetsen durch "". | ||

Aktuelle Version vom 25. Juli 2023, 12:42 Uhr

Einleitung

Die 3D-CNC-Bearbeitungsmaschine wird über LinuxCNC direkt bedient. Als Einstieg empfiehlt sich [linuxcnc.org/docs/html/gui/axis.html die Dokumentation zur Benutzeroberfläche] zu lesen. Bevor die Maschine CNC gesteuert fahren kann, müssen die Bewegungen per CAM geplant werden.

Allgemeine Bedienung

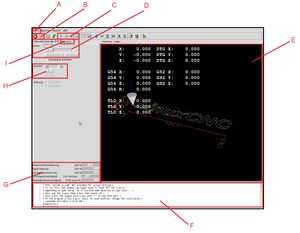

Unter A) lässt sich im Dateimenü die Datei mit dem zu fräsenden G-Code vom Typ .ngc auswählen. Die Übersicht der Verfahrwege wird daraufhin im Vorschaufenster E) angezeigt. Wichtig ist an dieser Stelle zu verstehen, dass hier nicht mehr das gesamte CAD-Modell angezeigt wird, sondern auschließlich die Fahrwege des Fräsers. Wird die Maschine nicht vorher über das Panel B) gestartet, lässt sich der Fräserweg über das Panel C) zunächst simulieren. Das Panel B) startet die Maschine. An dieser Stelle muss das Werkstück ausgerichtet werden. Wie im Video gezeigt, bietet es sich an, die linke untere Ecke des Werkstückes als Nullpunkt zu definieren und diesen nun über das manuelle Steuerpanel D) in allen 3 Achsen anzufahren. Der manuelle Vorschub lässt sich sehr genau auf bis zu 0.01mm einstellen. Im MDI-Reiter I) lässt sich direkt G-Code eingeben und ausführen. Diese Funktion ist nur nach mehrfachen prüfen der Eingabe zu verwenden. Der Button H) startet im Anschluss die Spindel. Das geladene Programm lässt sich nun über das Steuerpanel C) abfahren. Änderungen an den Schnittdaten sind jederzeit über das Panel G) möglich. F) dient als Anzeige für mögliche Fehlermeldungen und Statusreports.

Wichtige G-Befehle für diese Maschine

Für mehr G-Befehle siehe hier.

| Befehl | Bedeutung |

|---|---|

| G00 | Fahren im Eilgang |

| G01 | Geradeausfahrt |

| G02 | Kreisbogen im Uhrzeigersinn |

| G03 | Kreisbogen gegen den Uhrzeigersinn |

| G54 | erstes Werkzeugkoordinatensystem |

| G90 | Absolutkoordinaten verwenden |

| G91 | Relativkoordinaten verwenden. Es wird die Differenz zum letzten Schritt gefahren. |

| G94 | Vorschub in mm/min vorgeben |

| M03 | Spindel ein |

Vorbereitung der #.ngc Datei

- löschen der Zeilen (Bohrer Durchmesser mm)

- ersetzen aller "_D21" Teile aus dem Code ersetsen durch "".

Fertigen eines Frästeils: Schritt-für-Schritt-Anleitung

- LinuxCNC durch Doppelklick auf die Maschinen-CNC-Verknüpfung

- alle Hardware- und Software-Not-Aus-Schalter entsichern

- Wenn alle Achsen frei bis zur Home-Position fahren können (vorne links oben), dann Referenzfahrt anklicken und warten, bis diese vollständig beendet ist. In der Zwischenzeit mit LinuxCNC NICHTS anderes machen!

- Werkstück-Koordinatensystem antasten, d. h. per manuellem Betrieb an die Stelle fahren, die den Ursprung des Werkzeugkoordinatensystem (G54) darstellt oder einen bekannten Offset dazu hat. Dann je Achse "antasten" klicken und Abstand eingeben.

- CAM-Datei (ngc) laden

- Werkzeugwege kontrollieren

- Ggf. die Radiuskorrektur einstellen, siehe LinuxCNC-Homepage, im im Forum und die Anleitung. Die unten genannten Einstellungen werden als Befehl entweder in der G-code-Datei (*ngc) ganz oben einsetzt oder vor dem Fahren über "MDI" und dann Befehl > ausführen eingestellt.

- hochgenau fahren (Exact Path Mode), indem Stopps in Kauf genommen werden. Befehl: G61

- nicht definierte Toleranz zulassen (Blend Without Tolerance Mode), Befehl: G64

- Toleranz zulassen (Blend With Tolerance Mode), z. B .0.05mm, Befehl: G64 P0.05

Referenzfahrt: Um den Nullpunkt des Werkzeugkoordinatensystems G54 für die Fräsmaschine so exakt wie möglich zu bestimmen, muss man den Fräser über alle drei Achsen manuell auf denselben Punkt fahren, wie man den Nullpunkt bei CAD SolidWorks gewählt hat. Über "Antasten" wird hier der Abstand des Werkstückkoordinatensystems G54 zum Werkzeugkoordinatensystem gesetzt.