Sicherer Betrieb eines AMR: Unterschied zwischen den Versionen

| (25 dazwischenliegende Versionen desselben Benutzers werden nicht angezeigt) | |||

| Zeile 93: | Zeile 93: | ||

Quelle: [7] | Quelle: [7] | ||

<gallery mode="slideshow" caption="Gefährdungsbeurteilung" style="max-width:1000px"> | <gallery mode="slideshow" caption="Gefährdungsbeurteilung" style="max-width:1000px"> | ||

Gefährdungsbeurteilung Teil 1.jpeg|Abb.2: Gefährdungsbeurteilung Teil 1 <nowiki></nowiki> | |||

Gefährdungsbeurteilung Teil 2.jpeg|Abb.3: Gefährdungsbeurteilung Teil 2 <nowiki></nowiki> | |||

</gallery> | </gallery> | ||

=== Entwickeln des Rahmens mit Bumper === | === Entwickeln des Rahmens mit Bumper === | ||

==== | ==== Lastenheft ==== | ||

[[Datei: Lastenheft.jpeg|left|mini|600px|Abb.4: Lastenheft <nowiki></nowiki>]] | |||

<br clear = all> | |||

<br | |||

==== Morphologischer Kasten ==== | ==== Morphologischer Kasten ==== | ||

[[Datei:Morphologischer Kasten | [[Datei:Morphologischer Kasten Tekin.jpeg|left|mini|500px|Abb.5: Morphologischer Kasten <nowiki></nowiki>]] | ||

<br clear = all> | <br clear = all> | ||

| Zeile 150: | Zeile 117: | ||

==== Auswahl der geeigneten Kontaktleisten ==== | ==== Auswahl der geeigneten Kontaktleisten ==== | ||

Aufgrund der geringen Biegeradien wurde die SENTIR edge 8-8 Mini-Kontaktleiste von ASO Safety Solutions ausgesucht. | Aufgrund der geringen Biegeradien wurde die SENTIR edge 8-8 Mini-Kontaktleiste von '''ASO Safety Solutions''' ausgesucht. | ||

''Die Kontaktleiste ist unter folgendem Link zu finden:'' | ''Die Kontaktleiste ist unter folgendem Link zu finden:'' | ||

* https://www.asosafety.de/produkte/kontaktleisten/fertigkonfektioniert/sentiredge88/ | * https://www.asosafety.de/produkte/kontaktleisten/fertigkonfektioniert/sentiredge88/ | ||

Vielen Dank an '''ASO''', für die kostenlose Bereitstellung der Kontaktleiste. | |||

<br/> | <br/> | ||

| Zeile 170: | Zeile 138: | ||

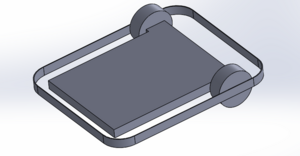

Nachfolgend wurde das Grundgerüst des FTF in SolidWorks dargestellt. Dieses soll nachfolgend für die Konstruktion des Rahmens dienen. | Nachfolgend wurde das Grundgerüst des FTF in SolidWorks dargestellt. Dieses soll nachfolgend für die Konstruktion des Rahmens dienen. | ||

[[Datei:FTF Grundgerüst.png|left|mini|300px|Abb. | [[Datei:FTF Grundgerüst.png|left|mini|300px|Abb.6: FTF SolidWorks <nowiki></nowiki>]] | ||

<br clear = all> | <br clear = all> | ||

| Zeile 176: | Zeile 144: | ||

Anschließend wird der Rahmen entworfen und als Baugruppe mit dem Grundgerüst zusammengefügt: | Anschließend wird der Rahmen entworfen und als Baugruppe mit dem Grundgerüst zusammengefügt: | ||

[[Datei:FTF mit Rahmen.png|left|mini|300px|Abb. | [[Datei:FTF mit Rahmen.png|left|mini|300px|Abb.7: FTF mit Rahmen <nowiki></nowiki>]] | ||

<br clear = all> | <br clear = all> | ||

| Zeile 182: | Zeile 150: | ||

Um den Rahmen zu fertigen wird Plexiglas verwendet. | Um den Rahmen zu fertigen wird Plexiglas verwendet. | ||

Zunächst war die Überlegung mittels einer Biegevorrichtung das Plexiglas zu biegen und dadurch die minimalen Biegeradien zu realisieren. | Zunächst war die Überlegung mittels einer Biegevorrichtung das Plexiglas zu biegen und dadurch die minimalen Biegeradien zu realisieren. | ||

Der Einfachheit Halber wurden mittels eines 3D-Druckers die abgerundeten gedruckt, da dadurch sichergestellt werden konnte, dass die Biegeradien genau eingehalten werden und keine Fehler in der Realisierung enstehen. Der Rahmen wird dann mit Gewindestangen im Bosch-Profil befestigt. Um die Gewindestange mit dem Rahmen zu verbinden wird zusätzlich noch ein Verbindungselemente konstruiert und ebenfalls additiv gefertigt. | Der Einfachheit Halber wurden mittels eines 3D-Druckers die abgerundeten gedruckt, da dadurch sichergestellt werden konnte, dass die Biegeradien genau eingehalten werden und keine Fehler in der Realisierung enstehen. Der Rahmen wird dann mit Gewindestangen im Bosch-Profil befestigt. Um die Gewindestange mit dem Rahmen zu verbinden wird zusätzlich noch ein Verbindungselemente konstruiert und ebenfalls additiv gefertigt. | ||

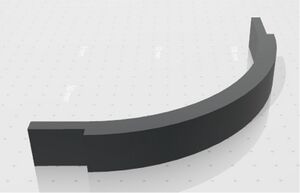

===== Abgerundete Ecken und Verbindungselement ===== | ===== Abgerundete Ecken und Verbindungselement ===== | ||

[[Datei: Abgerundete Ecke.jpeg|left|mini|300px|Abb. | [[Datei: Abgerundete Ecke.jpeg|left|mini|300px|Abb.8: Abgerundete Ecke <nowiki></nowiki>]] | ||

<br clear = all> | <br clear = all> | ||

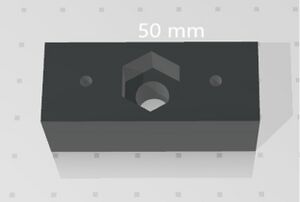

[[Datei: Verbindungselement.jpeg|left|mini|300px|Abb. | [[Datei: Verbindungselement.jpeg|left|mini|300px|Abb.9: Verbindungselement <nowiki></nowiki>]] | ||

<br clear = all> | <br clear = all> | ||

| Zeile 197: | Zeile 165: | ||

Zum Kleben der abgerundeten Ecken wurden bewusst Klebeflächen mit konstruiert. Diese sind groß genug um die Rundecken stabil genug zu kleben. | Zum Kleben der abgerundeten Ecken wurden bewusst Klebeflächen mit konstruiert. Diese sind groß genug um die Rundecken stabil genug zu kleben. | ||

===== Montage des Rahmens ===== | ===== Fertigung und Montage des Rahmens und Ankleben der Kontaktleiste ===== | ||

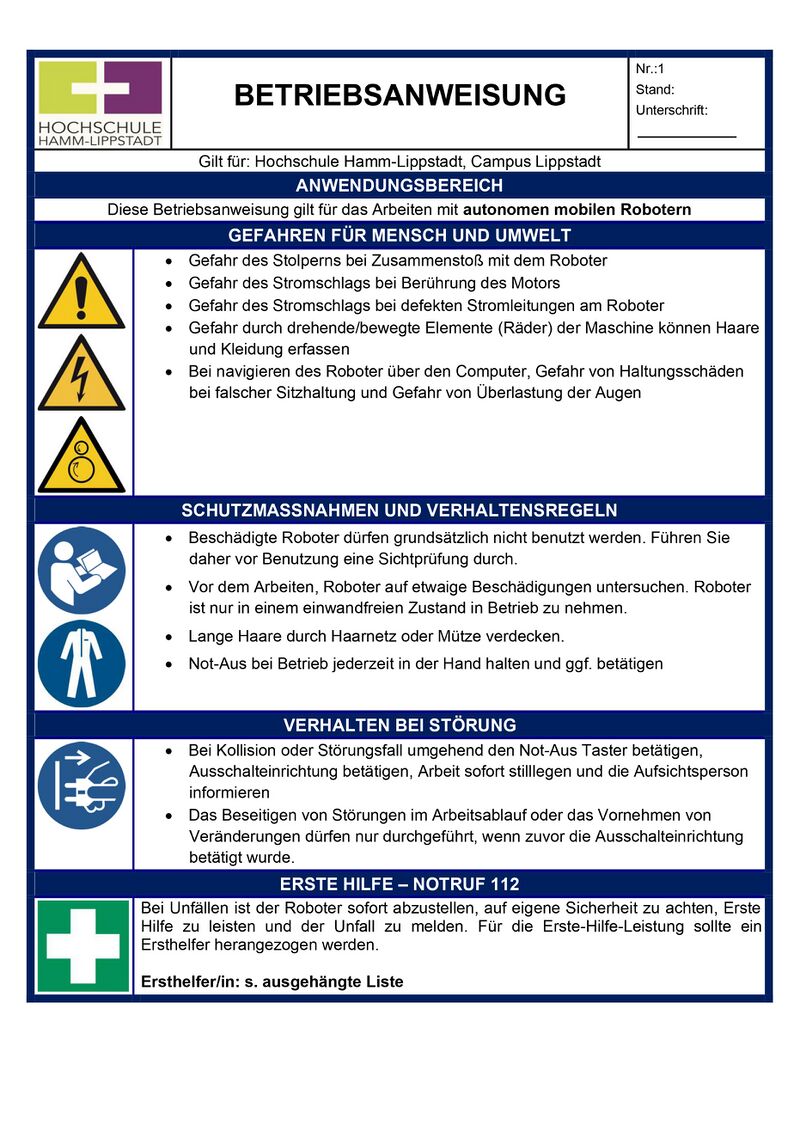

Im nächsten Schritt wurde praktisch und diskursiv ausprobiert und entschieden, wie der Rahmen final befestigt werden soll. | Im nächsten Schritt wurde praktisch und diskursiv ausprobiert und entschieden, wie der Rahmen final befestigt werden soll. | ||

Nachfolgend einige Bilder aus dem Montageprozess: | Nachfolgend einige Bilder aus dem Montageprozess: | ||

[[Datei:Erster Montageschritt.jpeg|left|mini|300px|Abb. | [[Datei:Erster Montageschritt.jpeg|left|mini|300px|Abb.10: Erster Montageschritt <nowiki></nowiki>]] | ||

<br clear = all> | <br clear = all> | ||

In Abb. | In Abb.9 ist der erste Montageschritt zu sehen. Die Gewindestange wird auf der einen Seite mit einer T-Mutter (Nutenstein) in das Bosch-Profil gesteckt und mit einer Unterlegscheibe und einer Mutter befestigt. Nach diesem Schritt wird die Gewindestange in das Verbindungselement gesteckt und anschließend mit jeweils einer Mutter auf jeder Seite befestigt. Der Abstand kann durch die Muttern beliebig verändert werden und wird so gewählt, dass sich bei Verbindung mit den Rundecken eine ebene, lückenlose Fläche ergibt. Nach einstellen des Abstands zwischen Bosch Profil und Verbindungselement, wird die Plexiglasscheibe mit Senkkopfschrauben an das Verbindungselement geschraubt. | ||

[[Datei:Zweiter Montageschritt.jpeg|left|mini|300px|Abb. | [[Datei:Zweiter Montageschritt.jpeg|left|mini|300px|Abb.11: Zweiter Montageschritt <nowiki></nowiki>]] | ||

<br clear = all> | <br clear = all> | ||

Im nächsten Schritt wurden die Rundecken angeklebt. Hierzu wurde ein Revell Sekundenkleber verwendet. Dieser wurde auf die Klebefläche an den Rundecken gleichmäßig aufgetragen und an das Plexiglas geklebt. Da der Kleber jedoch unter Druckeinwirkung am besten trocknet, war es notwendig Klemmen zu nutzen. Da die Hochschule nicht über geeignete Klemmen verfügt wurden provisorisch Wäscheklammern benutzt, da diese die nötige Spannweite und den erforderlichen Druck aufbringen. | Im nächsten Schritt wurden die Rundecken angeklebt. Hierzu wurde ein Revell Sekundenkleber verwendet. Dieser wurde auf die Klebefläche an den Rundecken gleichmäßig aufgetragen und an das Plexiglas geklebt. Da der Kleber jedoch unter Druckeinwirkung am besten trocknet, war es notwendig Klemmen zu nutzen. Da die Hochschule nicht über geeignete Klemmen verfügt wurden provisorisch Wäscheklammern benutzt, da diese die nötige Spannweite und den erforderlichen Druck aufbringen. | ||

Außerdem wurden vor Anbringen der Kontaktleiste, an die Anschlussstecker, die zur Signalausgabe dienen, Pin-Header gelötet, um ein direktes Anstecken der Kontaktleiste an den Raspberry Pi zu ermöglichen. Dies ermöglicht, dass das Signal in Zukunft individuell programmiert werden kann. | |||

Im letzten Schritt wurde die Kontaktleiste an den Rahmen geklebt. Dies war aufgrund des selbstklebenden Montagefußes recht einfach. Hierzu wurde die Kontaktleiste lediglich angeklebt, zurechtgeschnitten und der Anschlussstecker angesteckt. | Im letzten Schritt wurde die Kontaktleiste an den Rahmen geklebt. Dies war aufgrund des selbstklebenden Montagefußes recht einfach. Hierzu wurde die Kontaktleiste lediglich angeklebt, zurechtgeschnitten und der Anschlussstecker angesteckt. | ||

| Zeile 222: | Zeile 192: | ||

'''Nachfolgend die Kostenaufstellung:''' | '''Nachfolgend die Kostenaufstellung:''' | ||

''Tabelle. | ''Tabelle. 1: Kostenaufstellung'' | ||

{| class="wikitable" | {| class="wikitable" | ||

| Zeile 277: | Zeile 247: | ||

|} | |} | ||

<br/> | <br/> | ||

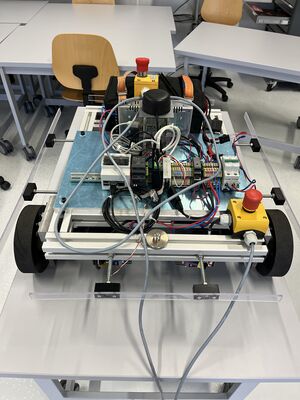

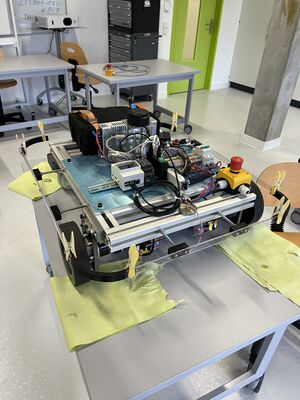

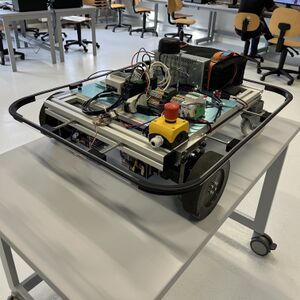

====Testing==== | |||

[[Datei:Testing Tekin.jpeg|left|mini|500px|Abb.13: Testing <nowiki></nowiki>]] | |||

<br clear = all> | |||

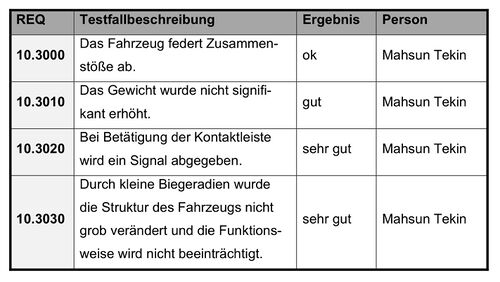

===Betriebsanweisung=== | ===Betriebsanweisung=== | ||

Die Betriebsanweisung wurde nach den Vorgaben der Hochschule erstellt. Zunächst wurden alle möglichen Gefahren aufgelistet die entstehen können. | Die Betriebsanweisung wurde nach den Vorgaben der Hochschule erstellt. Zunächst wurden alle möglichen Gefahren aufgelistet die entstehen können. | ||

Im zweiten Schritt wurden Schutzmaßnahmen erarbeitet welche bei der Arbeit mit dem FTF getroffen werden müssen. Anschließend das Verhalten bei Störungen und zu guter letzt die Maßnahmen zur Ersten Hilfe. | Im zweiten Schritt wurden Schutzmaßnahmen erarbeitet welche bei der Arbeit mit dem FTF getroffen werden müssen. Anschließend das Verhalten bei Störungen und zu guter letzt die Maßnahmen zur Ersten Hilfe. | ||

[[Datei: Betriebsanweisung.jpg|left|mini|800px|Abb. | [[Datei: Betriebsanweisung.jpg|left|mini|800px|Abb.14: Betriebsanweisung <nowiki></nowiki>]] | ||

<br clear = all> | <br clear = all> | ||

== Zusammenfassung == | == Zusammenfassung == | ||

Im Rahmen des Projekts wurden notwendige Unterlagen angefertigt, die das Arbeiten mit dem FTF erheblich sicherer gestalten. Im Zuge dessen wurden sowohl die Gefährdungsbeurteilung als auch die Betriebsanweisung ausführlich erarbeitet. Bei künftigen Veränderungen des FTF bieten diese Unterlagen die ideale Grundlage. Somit können sowohl Gefährdungsbeurteilung als auch Betriebsanweisung flexibel um weitere Punkte ergänzt werden. | |||

Die Fertigung und Montage einer Sicherheitsvorrichtung als Kontaktleiste verlief gut und die Montage konnte ohne weitere Probleme stattfinden. | |||

=== Ausblick === | |||

Im weiteren Verlauf des Projekts, könnten Themen wie die individuelle Programmierung des Ausgabesignals in Angriff genommen werden. Hier bietet es sich an verschiedene Situationen zu simulieren und darauf basierend Befehle zu programmieren die ausgelöst werden wenn das Signal ausgegeben wird. Einige Ideen könnten sein, dass bei Signalvergabe ein Not-Aus ausgelöst oder das FTF den Kurs ändert und das Signal somit umfährt. Des Weiteren müssen Gefährdungsbeurteilung und Betriebsanweisung in regelmäßigen Abständen geprüft und ggf. um diverse Punkte ergänzt werden. | |||

=== | |||

== Projektunterlagen == | == Projektunterlagen == | ||

| Zeile 301: | Zeile 273: | ||

== Weblinks == | == Weblinks == | ||

# https://www.bgw-online.de/bgw-online-de/themen/sicher-mit-system/gefaehrdungsbeurteilung | |||

# https://hshl.bsz-bw.de/cgi-bin/koha/opac-detail.pl?biblionumber=270131&query_desc=su%2Cwrdl%3A%20Morphologischer%20Kasten MK | |||

# https://www.umwelt-online.de/recht/arbeitss/uvv/bgi8000/8700_ges.htm | |||

# https://www.safetyxperts.de/arbeitsschutz/gefaehrdungsbeurteilung/gefahren-und-gefaehrdungen/ | |||

# https://elib.uni-stuttgart.de/bitstream/11682/9715/1/Oberer-Treitz_77_.pdf | |||

# https://www.gesetze-im-internet.de/arbschg/__5.html Arbeitsschutzgesetz | |||

# https://www.ta.hu-berlin.de/res/co.php?symname=GUVI_8700 | |||

# https://publikationen.dguv.de/widgets/pdf/download/article/2909 | |||

# AGUM HS Hamm-Lippstadt. URL: https://hshl.agu-hochschulen.de - 26.08.2022 | |||

== Literatur == | == Literatur == | ||

Aktuelle Version vom 21. Dezember 2022, 18:21 Uhr

Autor: Mahsun Mervan Tekin

Art: Projektarbeit

Dauer: April - September 2022

Betreuer: Prof. Schneider

Thema

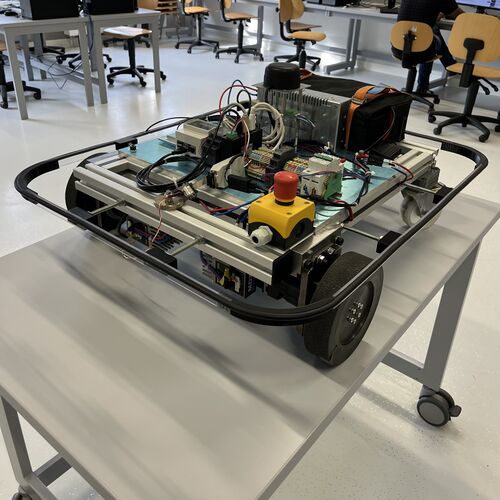

Das Thema dieser Projektarbeit ist es den sicheren Betrieb eines autonomen mobilen Roboters zu gewährleisten. Als Projekt dient das fahrerlose Transportfahrzeug (FTF) welches von Hanning Elektro-Werke GmbH & Co. KG der Hochschule zur Verfügung gestellt wurde. Das Ziel dieser Projektarbeit ist es somit explizit den sicheren Betrieb des FTF zu gewährleisten. Hierzu wird es unter anderem um die Entwicklung eines Bumpers gehen welcher in seiner Funktion eine schadfreie Kollision gewährleisten soll bzw. Gefahren die bei einem Zusammenstoß entstehen können beseitigen. Außerdem wird im Zuge der Arbeit eine Gefährdungsbeurteilung durchgeführt anhand der im Anschluss eine Betriebsanweisung geschrieben werden soll, an welcher sich Studierende die in Zukunft mit dem FTF arbeiten möchten orientieren können.

Aufgabenstellung

- Gefährdungsbeurteilung

- Bumperentwicklung für schadfreie Kollisionen

- Betriebsanweisung

- Test/Prüfung der Funktion, Gefährdungsbeurteilung, Betriebsanweisung durch Dritte (z. B. Fachkraft für Arbeitssicherheit der HSHL)

- Dokumentation der Erkenntnisse in einem Wiki Artikel

Fachkraft für Arbeitssicherheit

Michael Dettmann-Müthing

- +49 (0)2381 8789-263

- michael.dettmann-muething@hshl.de

Sina Meiselbach, Assistentin der Fachkraft für Arbeitssicherheit

- +49 (0)2381 8789-7204

- sina.meiselbach@hshl.de

Anforderungen an die Projektarbeit

- Wissenschaftliche Vorgehensweise (Projektplan, etc.), nützlicher Artikel: Gantt Diagramm erstellen

- Zweiwöchentlicher Fortschrittsberichte (informativ)

- Projektvorstellung im Wiki

- Regeln zum Umgang mit SVN

- Studentische Arbeiten bei Prof. Schneider

- Anforderungen an eine wissenschaftlich Arbeit

Projektdurchführung

Im Rahmen dieses Projekts soll zunächst eine Gefährdungsbeurteilung durchgeführt werden. Auf Grundlage dieser wird ein Rahmen konstruiert und montiert werden, auf welchen im Nachgang eine Kontaktleiste angebracht wird. Abschließend wird eine Bedienungsanleitung für das Fahrerloses Transportfahrzeug erstellt.

Da im ArbSchG (Arbeitsschutzgesetz) keine konkrete Durchführung einer Gefährdungsbeurteilung festgelegt ist, werden in Zusammenarbeit mit der Fachkraft für Arbeitsschutz der Hochschule, der Inhalt und die Kriterien der Gefährdungsbeurteilung festgelegt und diese anhand derer durchgeführt.

Zur Entwicklung des Rahmens soll in diskursiv mit den anderen Studierenden der Projektgruppe entschieden werden worauf bei der Entwicklung des Rahmens geachtet werden muss. Hierbei können beispielsweise Kriterien wie das nicht Überdecken verschiedener Bauteile eine Rolle spielen. Anschließend sollen unterschiedliche Lösungsansätze ausgearbeitet und analysiert werden. Bei der Bewertung der verschiedenen Lösungsansätze wird anhand eines morphologischen Kastens die passende Variante ausgesucht, konstruiert, gefertigt und an der Rahmen an das FTF angebracht.

Abschließend wird die Betriebsanweisung nach vorgegebenen Muster erarbeitet.

Gefährdungsbeurteilung

Rechtsgrundlagen bezogen auf den Prozess der Gefährdungsbeurteilung

- § 5 ArbSchG - Beurteilung der Arbeitsbedingungen

- DGUV Vorschrift 1 - Grundsätze der Prävention

- § 3 BetrSichV

Zuständigkeiten

Die AGUM der Hochschule regelt, wer welche Verantwortung bei der Durchführung der Gefährdungsbeurteilung trägt. Die übergeordnete Kontrollverantwortung trägt die Leitung der Hochschule. Führungskräfte wie bsp. Laborverantwortliche Professoren sind jedoch für die Durchführung verantwortlich - bei unzureichender Kenntnis, muss eine Fachkraft für Arbeitssicherheit hinzugezogen werden. Außerdem besteht die Möglichkeit, die Durchführung der Gefährdungsbeurteilung an einen Mitarbeiter oder an einen mit dem Thema betrauten Studenten, zu delegieren, unter der Voraussetzung, dass regelmäßig kontrolliert wird, dass die Aufgabe vorschriftsgemäß und sorgfältig erfüllt wird.

Durchführung

- Festlegung des Arbeitsmittels

- Gefährdungsgruppen ermitteln

- Risiken anhand eines Gefährdungschecks akkurat bewerten

- Schutzziele definieren und Maßnahmen ableiten

S-T-O-P-Prinzip als Orientierung [7]

- Substitution

- Technische Schutzmaßnahmen

- Organisatorische Schutzmaßnahmen

- Persönliche Schutzmaßnahmen

Festlegung Inhalt und Kriterien der Gefährdungsbeurteilung für das AMR

- Mechanische Gefährdungen

- Elektrische Gefährdungen

- Thermische Gefährdungen

- Physikalische Gefährdungen

- Umgebungsgegebenheiten

Ergebnis der Gefährdungsbeurteilung

Nachfolgend die Ergebnisse der Gefährdungsbeurteilung. Die Vorlage der Gefährdungsbeurteilung ist in der AGUM der Hochschule Hamm-Lippstadt zu finden. Quelle: [7]

Entwickeln des Rahmens mit Bumper

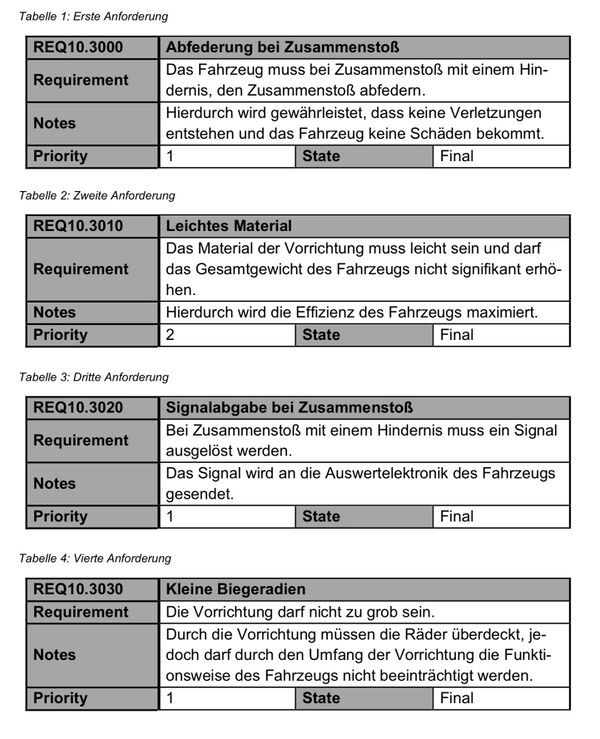

Lastenheft

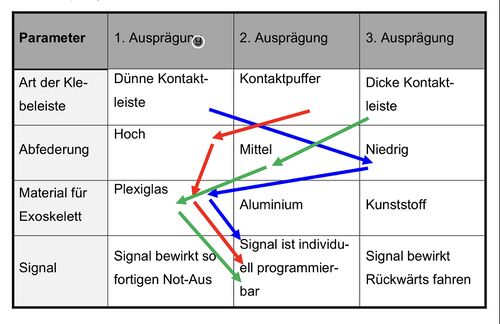

Morphologischer Kasten

Variantenauswahl

Im diskursiven Austausch wurde sich dazu entschieden einen Rahmen zu entwickeln bei dem die Räder überdeckt werden. Die Stärke der Kontaktleiste sollte klein sein und eine monotone Farbe haben. Die Funktionsweise sollte so sein, dass bei Berührung ein Signal ausgegeben wird, welches individuell programmierbar ist.

Auswahl der geeigneten Kontaktleisten

Aufgrund der geringen Biegeradien wurde die SENTIR edge 8-8 Mini-Kontaktleiste von ASO Safety Solutions ausgesucht.

Die Kontaktleiste ist unter folgendem Link zu finden:

Vielen Dank an ASO, für die kostenlose Bereitstellung der Kontaktleiste.

Konstruktion des Rahmens zum Anbringen der Kontaktleisten

Nachdem entschieden wurde, welche Kontaktleisten zum Einsatz kommen und an das FTF angebracht werden, war es an der Reihe einen Rahmen zu konstruieren, an welchen die Kontaktleisten angebracht werden. Hierbei galt es folgenden Dinge zu beachten:

- Welches Material wird benutzt ?

- Was sind die minimalen Biegeradien der Kontaktleisten ?

- Wie werden die minimalen Biegeradien bei der Konstruktion des Rahmens realisiert ?

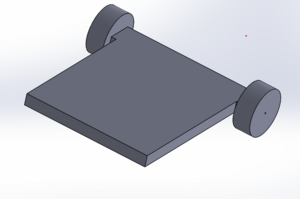

CAD Modell FTF

Nachfolgend wurde das Grundgerüst des FTF in SolidWorks dargestellt. Dieses soll nachfolgend für die Konstruktion des Rahmens dienen.

Anschließend wird der Rahmen entworfen und als Baugruppe mit dem Grundgerüst zusammengefügt:

Um den Rahmen zu fertigen wird Plexiglas verwendet. Zunächst war die Überlegung mittels einer Biegevorrichtung das Plexiglas zu biegen und dadurch die minimalen Biegeradien zu realisieren. Der Einfachheit Halber wurden mittels eines 3D-Druckers die abgerundeten gedruckt, da dadurch sichergestellt werden konnte, dass die Biegeradien genau eingehalten werden und keine Fehler in der Realisierung enstehen. Der Rahmen wird dann mit Gewindestangen im Bosch-Profil befestigt. Um die Gewindestange mit dem Rahmen zu verbinden wird zusätzlich noch ein Verbindungselemente konstruiert und ebenfalls additiv gefertigt.

Abgerundete Ecken und Verbindungselement

Durch das in Abb.8 dargstellte Verbindungselement wird die Gewindestange durchgesteckt und, in der extra dafür vorgesehenen Fassung, mit einer Sechskant Mutter befestigt. Die befestigung erfolgt auf beiden Seiten des Verbindungselement. Die Plexiglas Scheibe wird dann auf die dargestellte Seite mit zwei Senkkopfschrauben befestigt. Insgesamt werden 8 Verbindungen realisiert. Dies erfolgt bevor die abgerundeten Ecken geklebt werden. Zum Kleben der abgerundeten Ecken wurden bewusst Klebeflächen mit konstruiert. Diese sind groß genug um die Rundecken stabil genug zu kleben.

Fertigung und Montage des Rahmens und Ankleben der Kontaktleiste

Im nächsten Schritt wurde praktisch und diskursiv ausprobiert und entschieden, wie der Rahmen final befestigt werden soll. Nachfolgend einige Bilder aus dem Montageprozess:

In Abb.9 ist der erste Montageschritt zu sehen. Die Gewindestange wird auf der einen Seite mit einer T-Mutter (Nutenstein) in das Bosch-Profil gesteckt und mit einer Unterlegscheibe und einer Mutter befestigt. Nach diesem Schritt wird die Gewindestange in das Verbindungselement gesteckt und anschließend mit jeweils einer Mutter auf jeder Seite befestigt. Der Abstand kann durch die Muttern beliebig verändert werden und wird so gewählt, dass sich bei Verbindung mit den Rundecken eine ebene, lückenlose Fläche ergibt. Nach einstellen des Abstands zwischen Bosch Profil und Verbindungselement, wird die Plexiglasscheibe mit Senkkopfschrauben an das Verbindungselement geschraubt.

Im nächsten Schritt wurden die Rundecken angeklebt. Hierzu wurde ein Revell Sekundenkleber verwendet. Dieser wurde auf die Klebefläche an den Rundecken gleichmäßig aufgetragen und an das Plexiglas geklebt. Da der Kleber jedoch unter Druckeinwirkung am besten trocknet, war es notwendig Klemmen zu nutzen. Da die Hochschule nicht über geeignete Klemmen verfügt wurden provisorisch Wäscheklammern benutzt, da diese die nötige Spannweite und den erforderlichen Druck aufbringen.

Außerdem wurden vor Anbringen der Kontaktleiste, an die Anschlussstecker, die zur Signalausgabe dienen, Pin-Header gelötet, um ein direktes Anstecken der Kontaktleiste an den Raspberry Pi zu ermöglichen. Dies ermöglicht, dass das Signal in Zukunft individuell programmiert werden kann.

Im letzten Schritt wurde die Kontaktleiste an den Rahmen geklebt. Dies war aufgrund des selbstklebenden Montagefußes recht einfach. Hierzu wurde die Kontaktleiste lediglich angeklebt, zurechtgeschnitten und der Anschlussstecker angesteckt. Das Ergebnis ist der nachfolgenden Abbildung zu entnehmen:

BOM

Nachfolgend die Kostenaufstellung:

Tabelle. 1: Kostenaufstellung

| Bezeichnung | Anzahl | Einzelpreis | Gesamtpreis |

|---|---|---|---|

| ASO SENTIR edge 8-8, 3m | 1 | 0,00€ | 0,00€ |

| Plexiglas Zuschnitt 230cm x 2cm | 1 | ca. 10,00€ | 10,00€ |

| T-Mutter/Nutenstein | 8 | 0,09€ | 0,72€ |

| Unterlegscheibe - M3 | 8 | - | 0,04€ |

| Mutter - M3 | 24 | 0,04€ | 0,96€ |

| Senkkopfschrauben | 16 | 0,01€ | 0,16€ |

| Verbindungselement (25m PLA) | 8 | 0,28€ | 2,24€ |

| Rundecken (26m PLA) | 4 | 0,588€ | 2,35€ |

| Gesamt | 16,47 |

Testing

Betriebsanweisung

Die Betriebsanweisung wurde nach den Vorgaben der Hochschule erstellt. Zunächst wurden alle möglichen Gefahren aufgelistet die entstehen können. Im zweiten Schritt wurden Schutzmaßnahmen erarbeitet welche bei der Arbeit mit dem FTF getroffen werden müssen. Anschließend das Verhalten bei Störungen und zu guter letzt die Maßnahmen zur Ersten Hilfe.

Zusammenfassung

Im Rahmen des Projekts wurden notwendige Unterlagen angefertigt, die das Arbeiten mit dem FTF erheblich sicherer gestalten. Im Zuge dessen wurden sowohl die Gefährdungsbeurteilung als auch die Betriebsanweisung ausführlich erarbeitet. Bei künftigen Veränderungen des FTF bieten diese Unterlagen die ideale Grundlage. Somit können sowohl Gefährdungsbeurteilung als auch Betriebsanweisung flexibel um weitere Punkte ergänzt werden. Die Fertigung und Montage einer Sicherheitsvorrichtung als Kontaktleiste verlief gut und die Montage konnte ohne weitere Probleme stattfinden.

Ausblick

Im weiteren Verlauf des Projekts, könnten Themen wie die individuelle Programmierung des Ausgabesignals in Angriff genommen werden. Hier bietet es sich an verschiedene Situationen zu simulieren und darauf basierend Befehle zu programmieren die ausgelöst werden wenn das Signal ausgegeben wird. Einige Ideen könnten sein, dass bei Signalvergabe ein Not-Aus ausgelöst oder das FTF den Kurs ändert und das Signal somit umfährt. Des Weiteren müssen Gefährdungsbeurteilung und Betriebsanweisung in regelmäßigen Abständen geprüft und ggf. um diverse Punkte ergänzt werden.

Projektunterlagen

Link zu dem SVN_Ordner des Projekt.

Weblinks

- https://www.bgw-online.de/bgw-online-de/themen/sicher-mit-system/gefaehrdungsbeurteilung

- https://hshl.bsz-bw.de/cgi-bin/koha/opac-detail.pl?biblionumber=270131&query_desc=su%2Cwrdl%3A%20Morphologischer%20Kasten MK

- https://www.umwelt-online.de/recht/arbeitss/uvv/bgi8000/8700_ges.htm

- https://www.safetyxperts.de/arbeitsschutz/gefaehrdungsbeurteilung/gefahren-und-gefaehrdungen/

- https://elib.uni-stuttgart.de/bitstream/11682/9715/1/Oberer-Treitz_77_.pdf

- https://www.gesetze-im-internet.de/arbschg/__5.html Arbeitsschutzgesetz

- https://www.ta.hu-berlin.de/res/co.php?symname=GUVI_8700

- https://publikationen.dguv.de/widgets/pdf/download/article/2909

- AGUM HS Hamm-Lippstadt. URL: https://hshl.agu-hochschulen.de - 26.08.2022

Literatur

→ zurück zum Hauptartikel: Studentische Arbeiten