Weiterentwicklung eines 3-Achs-CNC-Bearbeitungszentrums mit neuen Spindelantrieben: Unterschied zwischen den Versionen

| Zeile 89: | Zeile 89: | ||

*12V: TracoPower TCL 060-112 (Bei einem Nachbau der Maschine sollte ein Netzteil mit 230V Spannungsversorgung ausgewählt werden. So wird nicht ein Ausgang des 24V Netzteils benötigt.) | *12V: TracoPower TCL 060-112 (Bei einem Nachbau der Maschine sollte ein Netzteil mit 230V Spannungsversorgung ausgewählt werden. So wird nicht ein Ausgang des 24V Netzteils benötigt.) | ||

*24V: Mean Well WDR-480-24 (3 mal) | *24V: Mean Well WDR-480-24 (3 mal) | ||

Durch drehen des Hauptschalters auf "0" oder betätigen einer der Not-Aus Schalter kann die Spannungszufuhr zu dem Schaltschrank unterbrochen werden. Darauf ist insbesondere bei Arbeiten an der Verkabelung oder dem Schaltschrank zu achten. | Durch drehen des Hauptschalters auf "0" oder betätigen einer der Not-Aus Schalter kann die Spannungszufuhr zu dem Schaltschrank unterbrochen werden. Darauf ist insbesondere bei Arbeiten an der Verkabelung oder dem Schaltschrank zu achten. | ||

Version vom 5. Januar 2015, 16:54 Uhr

Das Fachthema "Weiterentwicklung eines 3-Achs-CNC-Bearbeitungszentrums mit neuen Spindelantrieben" ist der Teilbereich eines Projektes im Rahmen der Lehrveranstaltung Produktionstechnik Praktikum. Das Thema wurde von Kathrin Liedmann und Benedikt Schulte bearbeitet. Es handelt sich hierbei um eine Weiterentwicklung der Gruppe aus dem Vorjahr.

Einleitung

Bisher wurden die 3 Achsen des CNC-Bearbeitungszentrums mittels Linearantrieb (Zahnriemen) betrieben. Die Funktion wurde dadurch gegeben, jedoch stellte sich heraus, dass gerade aufgrund dieser Zähne keine stufenlosen Verfahrwege realisiert werden können. Also wurde das Projekt der Weiterentwicklung auf Spindelantriebe initiert um höhere Genauigkeiten als auch präzisere Positionierung des Fräskopfes zu erreichen. Weitere Vorteile des Spindelantriebes:

- Hohe Positionier- und Haltegenauigkeit

- Daraus resultierende höhere Werkstückgenauigkeit

- Wartungsarm

- Geräuscharm

- Schwingungsarm

Aufgabenstellung

Das Projekt lies sich in folgende Aufgaben unterteilen:

1. Weiterentwicklung der 3-Achs-CNC-Bearbeitungszentrums mit neuen Spindelantrieben

- Konstruktion der benötigten Teile

- Erstellung der benötigten Zeichnungen

- Erstellung der Beschaffungsliste

2. Ausstattung der Maschine mit Sicherheitsfunktionen

3. Aufstellen einer Gefährdungsbeurteilung

4. Add-ons

- Messuhr

- Absaugung

- Umrüstung auf 3D-Druck

- Einholen eines Angebotes auf Basis des X400 3D-Druckers der Firma German Rep Rap GmbH

Weiterentwicklung der 3-Achs-CNC-Bearbeitungszentrums mit neuen Spindelantrieben

Durch die Umrüstung der Fräsmaschine auf Spindelantriebe soll gewährleistet werden, dass die Fräse mit einer höheren Präzision fertigen kann. Ebenfalls soll es durch die neuen Antriebe möglich sein, auch andere Materialien als Holz, wie beispielsweise Aluminium zu bearbeiten.

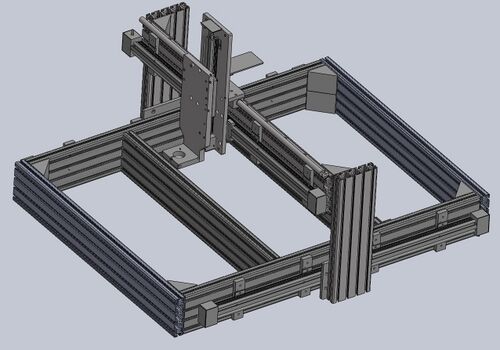

In diesem Bild ist die gesamte umkonstruierte Fräsmaschine mit den 4 neuen Spindelantrieben zu sehen. Die beiden X-Achsen und die Y-Achse sind identisch und können somit baugleich bestellt werden. Es handelt sich um das Modell der Firma Igus SLW-2080-1000, welches mit Motorkit und Initiatorkit (Endschalter) bestückt wird. Einzig die Z-Achse stellt durch den kürzeren Hubweg das abweichendes Modell SLW-2080-300 dar.

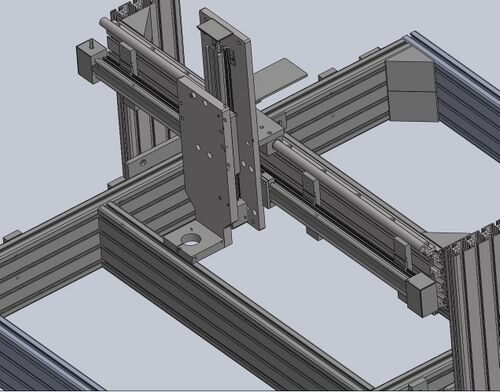

Die Z- und Y-Achsen bringen den Fräskopf in Position. Hier ist es erforderlich die Werkzeughalter an den Antriebsschlitten zu montieren. Dafür werden Adapterplatten mit passenden Bohrungen benötigt, die in dem 3D-Modell passend eingefügt sind. Mit Hilfe der Zeichnung zu den Frästeilen kann eine Anfrage und Bestellung bei Metallverarbeitenden Herstellern ausgelöst werden. Als Material wird hierfür auch Aluminium bevorzugt, da es eine hohe Festigkeit bei zugleich geringem Gewicht bietet.

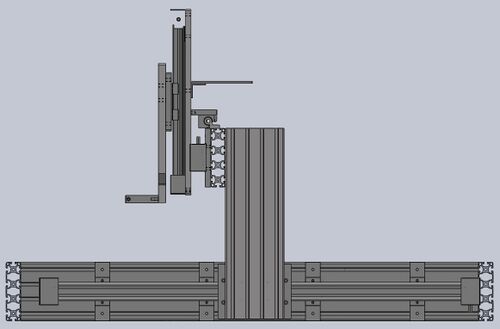

Die Seitenansicht stellt die beidseitigen X-Achsen der Fräsmaschine dar. Da die Aluminiumprofile an den Spindelantrieb angebracht sind, die die Y- und die Z-Achse verfahren, ist es notwendig eine Schlittenplatte zu entwerfen und fertigen zu lassen, die den Schlitten mit dem Aluprofil verbindet.

Ausstattung der Maschine mit Sicherheitsfunktionen

Der Grundaufbau der CNC-Maschine wies Optimierungspotenzial in Betracht auf die Sicherheitstechnik vor. In Zusammenarbeit mit dem Sicherheitsbeauftragten Herr Dettmann-Müthing erfolgte eine Begehung

der Maschine. Herausgearbeitet wurde ein Grundkonzept zur Vermeidung von ausgehenden Gefähren aus dem Betrieb der CNC-Fräse. Der Fokus richtet sich auf folgende Punkte:

1. Absaugung für umherwirbelde Späne

Die Absaugung bietet nicht nur einen sicherheitstechnischen Aspekt, sondern liefert auch technische Vorteile. Zum einen wird durch die Absaugung verhindert, dass abgetragenes Material im Raum umherwirbeln und in das Auge des Bearbeiters gelangen kann.

Anderseits soll die Absaugung zusätzlich verhindern, dass die Späne den Fräser zusetzen und dieser so schneller verschleißt oder sogar abbricht.

Dazu wurde in die Halterung des Fräsers ein weitere Gewindebohrung angefügt, sodass eine Schelle zum Festklemmen eines Staubsaugerschlauches in das Gewinde geschraubt werden kann.

2. Einhausung / Abgrenzung gegen Herunterfallen von Teilen

Durch zusätzliche Profile an den Stirnseiten der Fräsmaschine soll verhindert werden, dass ein abgebrochener Fräser oder abgetragendes Material umstehende Personen oder Gegenstände verletzt oder beschädigt. Zusätzlich wird durch die Einhausung des Arbeitsbereiches ein Eingreifen durch den Benutzer verhindert und mögliche Verletzungen vermieden.

3. Not-Aus Schalter anbringen

Der Not-Aus Schalter dient dazu, um die Bearbeitung durch die Maschine im Falle einer Gefährdung durch das betätigen des Schalters zu unterbrechen. An den Stirnseiten der Fräsmaschine wurden zwei Not-Aus Schalter angebracht, die es ermöglichen die Maschine im Notfall durch die Betätigung auszuschalten. Sie wurden an den Stirnseiten angebracht, um eine gute Zugänglichkeit zu gewährleisten.

4. Nockenschalter als Hauptschalter

Der neben dem Schaltschrank angebrachte Nockenschalter dient der Abschaltung der Spannungszufuhr der Fräsmaschine. Wenn Arbeiten an der Fräsmaschine durchgeführt werden, kann die Anlage damit Spannungsfrei geschaltet werden. Zusätzlich ist es möglich, den Hauptschalter mit einem Vorhängeschloss vor unbeabsichtigen Einschalten zu sichern.

5. Schaltschrank

Der Schaltschrank dient der Unterbringung der elektrischen Komponenten und bietet eine hervorragende Übersicht und Erreichbarkeit über die Bauteile . Ebenso wird ein direktes Berühren der spannungsführenden Komponenten verhindert.

In dem Schaltschrank sind keine brennbaren Materialien verwendet worden, sodass ein gewisser Brandschutz gegeben ist.

Außerdem bietet der Schaltschrank Schutz gegen Staub und Wasser und vor elektromagnetischer Beeinflussung.

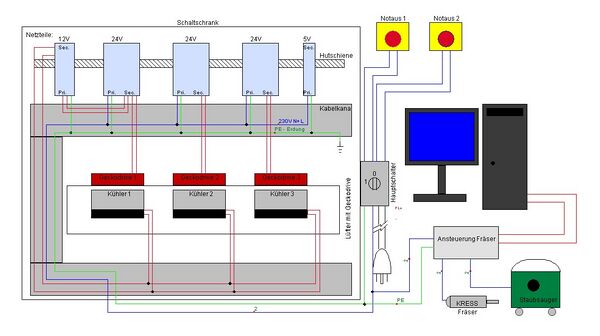

Durch das Erstellen eines Schaltplans ist die Ansteuerung rekonstruierbar und auch noch um weitere Add-ons erweiterbar.

6. Materialeinspannung

Eine Materialeinspannung klemmt das zu bearbeitende Werkstück und verhindert durch den Vorschub des Fräsers ein Verschieben. Durch die Materialeinspannung lassen sich auch kleine Werkstücke fräsen. Diese lassen sich festklemmen, sodass ein fehlerfreies Fräsbild ermöglicht wird.

7. Maschinenfüße mit Schwingungsdämpfung

Die Maschinenfüße sollen einen sicheren Stand der Fräsmaschine garantieren. Unebenheiten des Bodens können mit den Schraubfüßen ins Lot gebracht werden.

Außerdem bieten die Füße eine Dämpfung gegen etwaige auftretende Schwingungen.

8. Kabelführung durch Kabelrinnen

Die Maschine und der Fräser können in drei Richtungen verfahren, so ist es möglich, dass die Verkabelung Knickstellen erleidet oder einzelne Adern brechen. Um dies zu Vermeiden, werden sämtliche Kabel und auch der Staubsaugerschlauch in einer Kabelrinne geführt.

Dies bietet zusätzlichen Schutz vor Beschädigungen und Zugkräften auf den Leitungen.

Besonders der sperrige und wenig flexible Absaugungsschlauch ist durch seinen Durchmesser von 32mm nur schwierig zu handhaben. Durch die Verlegung in der Kabelrinne kann der Schlauch nicht in den Arbeitsbereich der Maschine gelangen und beschädigt werden.

Schaltschrank

Die Zeichnung für den Schaltschrank wurde mit der freien Software TinyCad erstellt. Die Originaldatei ist im SVN abgelegt und kann für Änderungen am Schaltschrank weiter bearbeitet werden.

Für die Verdrahtung wurden verschiedene Kabelfarben verwendet:

- Rot: Kleinspannungen / Steuerleitungen

- Grün: Erdungsleitungen (PE)

- Blau: Spannungsversorgung 230V (L und N)

Es wurden drei verschiedene Typen von Hutschienen-Netzteilen verwendet:

- 5V: Mean Well MDR-20-5

- 12V: TracoPower TCL 060-112 (Bei einem Nachbau der Maschine sollte ein Netzteil mit 230V Spannungsversorgung ausgewählt werden. So wird nicht ein Ausgang des 24V Netzteils benötigt.)

- 24V: Mean Well WDR-480-24 (3 mal)

Durch drehen des Hauptschalters auf "0" oder betätigen einer der Not-Aus Schalter kann die Spannungszufuhr zu dem Schaltschrank unterbrochen werden. Darauf ist insbesondere bei Arbeiten an der Verkabelung oder dem Schaltschrank zu achten.

Aufstellen einer Gefährdungsbeurteilung

Eine Gefährdungsbeurteilung betrachtet alle von der Fräsmaschine ausgehenden Gefahren, die bei der Tätigkeit mit der Maschine anfallen können. Um eine sichere Verwendung der Maschine gewährleisten zu können werden im weiteren Schritt Maßnahmen erarbeitet, um diese Gefahren abzustellen. Diese Maßnahmen sind in jedem Falle vor Gebrauch der Fräsmaschine zu kontrollieren und von jedem Benutzer einzuhalten.

| Mögliche ausgehende Gefährdung | Maßnahmen zur Beseitigung |

|---|---|

| Verletzungen durch Einziehen der Hände, Ärmel, Haare am Werkzeug oder am offenen Wellenende | Schutzhaube, falls vorhanden benutzen. Haarnetz tragen, enganliegende Kleidung benutzen. Keine Handschuhe verwenden |

| Schnittverletzung bei Säubern der Maschine | Absaugung der Späne vorhanden, ggf. Spänehaken und Besen verwenden |

| Augenverletzung durch wegfliegende Späne | Schutzbrille tragen |

| Fußverletzung durch Herabfallen schwerer Teile | Einhausung des Arbeitsbereichs durch Bosch-Profile

Schutzschuhe tragen |

| Verletzungen durch Kontakt mit elektronischen Bauteilen | Unterbringung der elektronischen Komponenten im Schaltschrank

Nockenschalter als Generalschalter |

| Brandschutz | Verwendung nicht-brennbarer Materialien sowie sachgemäßer Isolierung |

| Gefährung durch unsachgemäßes Einschreiten in den Bearbeitungsprozess | 2 Notaus-Schalter an den Stirnseiten |

| O.g. und ggf. weitere Gefährdungen | Unterweisen der Mitarbeiter |

Add-ons

Messuhr

Eine Messuhr soll zukünftig der Qualitätssicherung dienen und dient auch bei der Kalibrierung mit einem präzisen Prüfverfahren. Eingespannt in den Werkzeughalter, an welcher der Fräskopf sitzt, lässt sich mit der Messuhr über den Verfahrweg feststellen, wo und an welcher Stelle Unebenheiten auftreten. Um das Lot herzustellen wurde eine Halterung für die Messuhr konstruiert, die diese einspannt und mit den Achsen mitführt.

Absaugung

Für ein sauberes und präzises Arbeiten und nicht zuletzt auch aus sicherheitstechnischen Aspekten wird die CNC-Fräse mit einer Absaugung ausgestattet. Sie dient dazu um umherwirbelnde Späne einzufangen und somit Verunreinigungen am Werkstück und auch mögliche Gefahren auszuschließen. Hierfür wurde ein herkömmlicher Werkstattsauger verwendet. Zur Umsetzung wurde zusätzlich ein verlängernder Staubsaugerschlauch, sowie Adapterstücke und letztlich eine Halterung mit flexibler Ausrichtung des Saugkopfes benötigt. Als Vorteile für eine flexible Halterung sprechen:

- Anpassung des Saugwinkels je nach Frästiefe

- Anpassung des Saugers je nach Fräskopf

- Variable Positionierung bei weiteren Add-ons wie Raspberry Pi Kamera

Durch den Einsatz eines Kugelgelenkes mit Gewindebolzen ließ sich durch eine entsprechende Gewindebohrung im Werkzeughalter die Anbringung realisieren und die Absaugung wird stetig mitgeführt.

Ausblick: Umrüstung auf 3D-Druck

Das 3-Achs-Bearbeitungszentrum wird durch die Umrüstung mit einem 3D-Druckkopf zu einem Multifunktionsgerät. Um dies zu realisieren ist es notwendig, die Funktionsweise eines 3D-Druckers zu analysieren und durch Beschaffung, Montage und Implementierung der erforderlichen Komponenten in die vorhandene Steuerung zu realisieren.

Funktionsweise

Ein herkömmlicher 3D-Drucker ist so gestaltet, dass die Extruder, die einen Kunststoffdraht (Thermoplast) bei 185-245°C Düsentemperatur aufschmelzen und ausgeben, auf 2 horizontal verfahrbaren Achsen verfahren. Zusätzlich gibt es eine Achse, die jedoch nicht die Extruder, sondern den Drucktisch vertikal positioniert und das Modell schichtweise aufbaut. Gesteuert wird das System über eine vom Hersteller mitgelieferte Software.

Beschaffung

In der Hochschule Hamm-Lippstadt ist bereits ein Bausatz 3D-Drucker des Hersteller German RepRap GmbH vorhanden. Nach Betrachtung des Systems und anschließendem Kontakt zu diesem Hersteller zeigen sich für die Umrüstung der CNC-Maschine zum 3D-Drucker folgende Komponenten als erforderlich:

- Extruder

- Adpater für Extruder

- Temperaturregler

- Heizdüsen inkl. Netzteil

- Steppermotor für Extruder

- beheizbare Druckplatte

- Filament

- geeignete Software

Zusammenfassung

Die Fräsmaschine des GPE Praktikums konnte in diesem Semester in einigen Punkten weiterentwickelt werden. Besonders der Bau eines Schaltschrankes mit zugehörigen Sicherheitskomponenten, wie Not-Aus Schalter oder Hauptschalter, konnten das Gesamtbild der Fräsmaschine abrunden. Durch die Verwendung dieser Bauteile wird es den Benutzern ermöglicht, die Fräsmaschine ein Stück weit sicherer zu betreiben. Durch die Absaugung der Späne wird gewährleistet, dass der Fräser stets an einer sauberen Arbeitsfläche verfahren kann. Dadurch kann das Fräsbild verbessert, sowie eine höhere Standzeit der Fräser erreicht werden.

Die Spindelantriebe konnten aufgrund von Lieferverzug noch nicht montiert werden. Sobald diese Komponenten eingetroffen sind, kann der Umbau abgeschlossen werden. Nachdem der Umbau komplettiert wurde, wird dieser Wiki-Artikel um Detailfotos erweitert.

Verbesserungen:

- Da es zu Komplikationen bei der Lieferung der neuen Spindelantriebe gab, konnte die Fräsmaschine bis heute noch nicht vollständig umgebaut werden.

- Die genannten Liefertermine wurde weitestgehend nicht eingehalten, sodass zukünftig empfohlen wird bei der Auswahl der Lieferanten auf eine hohe Liefertermintreue besonderen Wert zu legen.

- Die montierten Maschinenfüße nehmen die Schwingungen nicht auf, sodass hier noch die Beschaffung von geeigneten Füßen aussteht.

- Für die Umrüstung zum 3D-Drucker stehen die Bestellung und Montage der Komponenten aus.

Abschließend möchten wir herausstellen, dass das Praktikum die Projektarbeit fördert und durch die zugewiesenen Verantwortungsbereiche jedes Team selbstständig an der Aufgabenstellung und an der Lösungsfindung bei auftretenden Problematiken arbeiten kann. Das Fachthema "Weiterentwicklung mit neuen Spindelantrieben" setzt neben konstruktionstechnischen auch organisatorische Fähigkeiten voraus.

Sämtliche Daten, die zur Bearbeitung des Projektes erstellt und benötigt wurden befinden sich im SVN der Hochschule.

Linksammlung

Website von Igus GmbH

Website von German RepRap GmbH

Website Informationen zum Umbau CNC auf 3D-Drucker Firma Multec