Ampeldemonstrator Erweiterung: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

|||

| (6 dazwischenliegende Versionen von 3 Benutzern werden nicht angezeigt) | |||

| Zeile 31: | Zeile 31: | ||

'''1. Anforderungsdefinition''' | '''1. Anforderungsdefinition''' | ||

<BR> | <BR> | ||

* Steuerung der Ampelanlage über eine Siemens-SPS | |||

* Bedienung und Visualisierung über SIMATIC HMI | |||

* Simulation von Fußgängeranforderungen | |||

* Übersichtliche Darstellung von Haupt- und Bundesstraße | |||

<BR> | <BR> | ||

'''2. Funktionaler Systementwurf''' | '''2. Funktionaler Systementwurf''' | ||

<BR> | <BR> | ||

* Festlegung der Ampelphasen und Schaltlogik | |||

* Reaktion auf Fußgängertaster | |||

* Definition der darzustellenden Zustände im HMI | |||

<BR> | <BR> | ||

'''3. Technischer Systementwurf''' | '''3. Technischer Systementwurf''' | ||

<BR> | <BR> | ||

* Zuordnung von SPS-Ein- und Ausgängen | |||

* Festlegung der PLC- und HMI-Variablen | |||

* Planung der Kommunikation zwischen SPS und HMI | |||

<BR> | <BR> | ||

'''4. Komponentenspezifikation''' | '''4. Komponentenspezifikation''' | ||

<BR> | <BR> | ||

* Definition einzelner Ampeln und Taster | |||

* Festlegung der HMI-Buttons und -Anzeigen | |||

* Zuordnung der Variablen zu den Komponenten | |||

<BR> | <BR> | ||

'''5. Programmierung''' | '''5. Programmierung''' | ||

<BR> | <BR> | ||

* Umsetzung der Ampellogik in der SPS | |||

* Erstellung der HMI-Masken | |||

* Verknüpfung von HMI- und PLC-Variablen | |||

<BR> | <BR> | ||

'''6. Komponententest''' | '''6. Komponententest''' | ||

<BR> | <BR> | ||

* Prüfung einzelner Ampeln | |||

* Test der Fußgängertaster im HMI | |||

* Kontrolle der Signalzuordnung | |||

<BR> | <BR> | ||

'''7. Integrationstest''' | '''7. Integrationstest''' | ||

<BR> | <BR> | ||

* Test der Kommunikation zwischen SPS und HMI | |||

* Überprüfung des Zusammenspiels aller Komponenten. | |||

<BR> | <BR> | ||

'''8. Systemtest''' | '''8. Systemtest/Abnahme''' | ||

<BR> | <BR> | ||

* Test des Gesamtsystems im Betrieb | |||

* Überprüfung der Anforderungen | |||

* Bewertung der Funktionalität und Bedienbarkeit | |||

<BR> | <BR> | ||

| Zeile 99: | Zeile 111: | ||

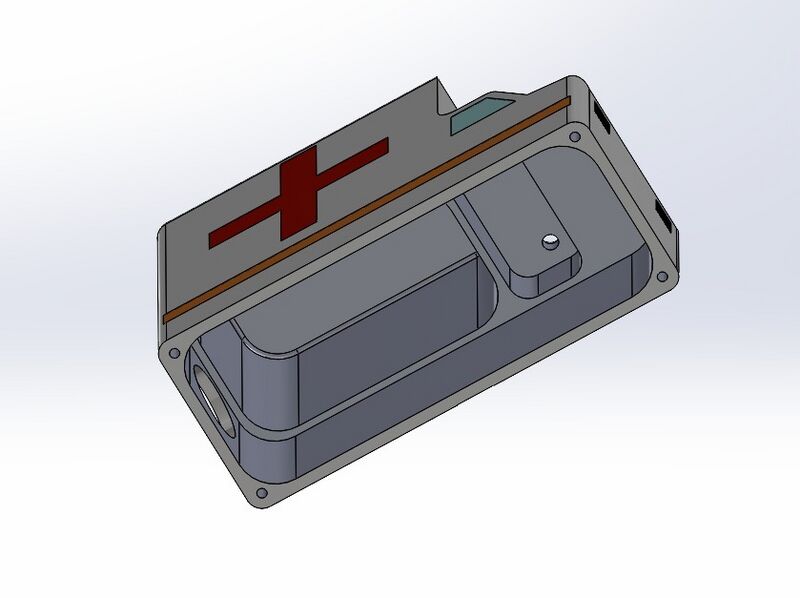

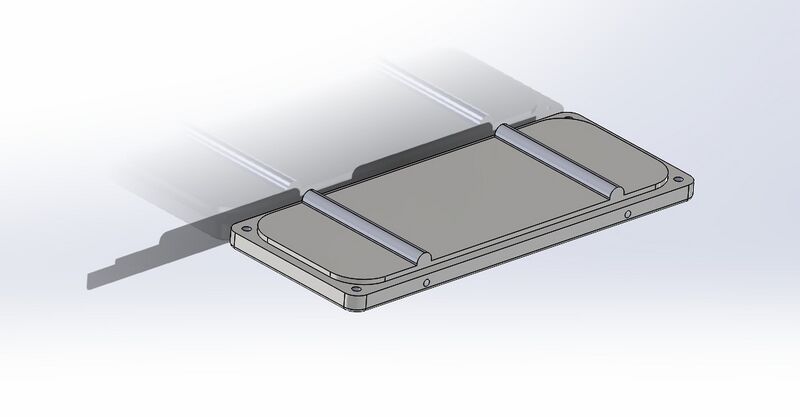

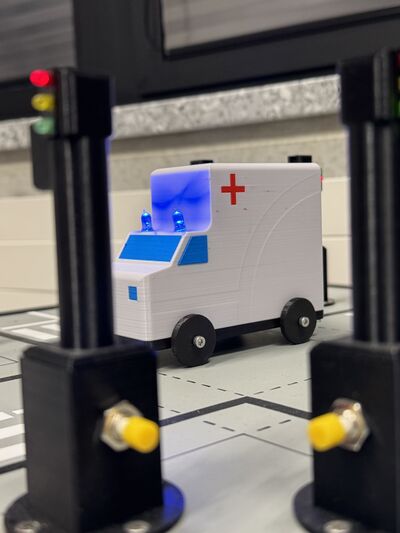

== Krankenwagen CAD == | == Krankenwagen CAD == | ||

Der Krankenwagen wurde eigenhändig in SolidWorks konstruiert und anschließend 3D-gedruckt. Von außen ist der Krankenwagen mit einem schlichten Design versehen. Von innen ist der Krankenwagen hohl, damit die Schaltung für die blinkende Lichtanlage sowie für die Erkennung des Krankenwagens auf der Straße Platz findet. Der untere Deckel sitzt passgenau in dem Körper des Krankenwagens und wird mit vier Schrauben fixiert. Auf der Hinterseite befindet sich ein Loch für den Schalter der Schaltung. Das tatsächliche Design weicht leicht von der CAD-Datei ab, da Probleme beim 3D-Drucken aufgetreten sind. | |||

[[Datei:KW oben.jpg|ohne|800px|mini|links|Abb. 09: Krankenwagen Gehäuse]] | [[Datei:KW oben.jpg|ohne|800px|mini|links|Abb. 09: Krankenwagen Gehäuse]] | ||

| Zeile 107: | Zeile 119: | ||

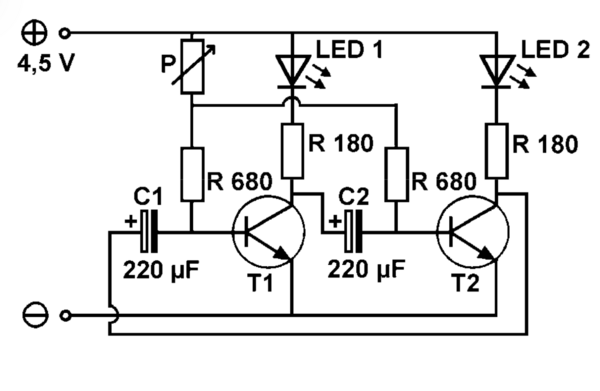

==Schaltung des Krankenwagens== | ==Schaltung des Krankenwagens== | ||

Die Blinkerschaltung versetzt die beiden LED's auf der Oberseite des Krankenwagens in einen blinkenden Rhythmus. In der tatsächlichen Schaltung wurde das Potentiometer nicht verbaut. Die Kondensatoren sind zusammen mit den 680 Ohm Widerständen maßgeblich für die Schnelligkeit des Blinkens verantwortlich. Da diese in der Schaltung für nur 5V ausgelegt waren, sind diese für unseren Anwendungsfall mit 9V zu klein. Aus diesem Grund blinken die LED's aktuell nicht. Die Kondensatoren laden und entladen sich zu schnell. Die 180 Ohm Widerstände sind für den Schutz der LED's verbaut. Die Transistoren werden von den Kondensatoren abwechselnd geschaltet und lassen so die LED's abwechselnd blinken. | |||

[[Datei: Schaltung Krankenwagen.png|ohne|600px|mini|links|Abb. 12: Home Ansicht]] | [[Datei: Schaltung Krankenwagen.png|ohne|600px|mini|links|Abb. 12: Home Ansicht]] | ||

| Zeile 125: | Zeile 137: | ||

=== Eingeschränkte Nutzung des Vorgängerprojekts === | === Eingeschränkte Nutzung des Vorgängerprojekts === | ||

Obwohl das Projekt der vorherigen Gruppe zur Verfügung gestellt wurde, waren nicht alle relevanten Informationen vollständig enthalten. Insgesamt sollte der im Projekt integrierte Krankenwagen weiter optimiert werden. Jedoch hat die zugehörige Sensor-Schaltung und deren genaue Anbindung gefehlt. In der Folge war eine begrenzte Anpassung des Krankenwagens möglich. | Obwohl das Projekt der vorherigen Gruppe zur Verfügung gestellt wurde, waren nicht alle relevanten Informationen vollständig enthalten. Insgesamt sollte der im Projekt integrierte Krankenwagen weiter optimiert werden. Jedoch hat die zugehörige Sensor-Schaltung und deren genaue Anbindung gefehlt. In der Folge war eine begrenzte Anpassung des Krankenwagens möglich. | ||

== Lessons Learned == | |||

Es zeigte sich, dass eine realistische Zeitplanung von zentraler Bedeutung ist. Die im Semester vorgesehenen fünf Präsenztermine erwiesen sich als sehr knapp, da sich die Integration von SPS, HMI und zusätzlicher Funktionalität als komplexer herausstellte als zunächst angenommen. Rückblickend wäre es sinnvoll gewesen, von Beginn an Zeitpuffer für unerwartete technische Probleme einzuplanen. Positiv wirkte sich hingegen die Orientierung am V-Modell aus. Sie ermöglichte eine klare Strukturierung in Analyse, Entwurf, Implementierung und Test und machte den Projektfortschritt transparenter. | |||

Die Nutzung von Vorarbeiten aus früheren Projekten erwies sich nur eingeschränkt als hilfreich, da wichtige Informationen, beispielsweise zum Aufbau des Krankenwagens, nicht vollständig dokumentiert waren. | |||

In Bezug auf Teamarbeit und Kommunikation konnten wichtige Erkenntnisse gewonnen werden. Eine klare Aufgabenverteilung und eindeutig definierte Verantwortlichkeiten erleichterten die Zusammenarbeit, insbesondere bei parallel laufenden Arbeitspaketen. Durch regelmäßige kurze Abstimmungen konnte der Projektstand transparent gehalten und Probleme konnten frühzeitig identifiziert werden. Insgesamt hat das Projekt gezeigt, dass neben der technischen Umsetzung vor allem strukturierte Planung, saubere Dokumentation und kontinuierliche Kommunikation für den Projekterfolg entscheidend sind. | |||

→ zurück zur Übersicht: [[Praktikum Produktionstechnik]] | → zurück zur Übersicht: [[Praktikum Produktionstechnik]] | ||

Aktuelle Version vom 27. Januar 2026, 14:17 Uhr

| Autor: | Justin Ebbesmeier, Timo Kofler, Jannik Kemper, Maha Chraiji |

| Betreuer: | Prof. Dr. M. Wibbeke, Marc Ebmeyer |

Einleitung

Das Praktikum Produktionstechnik im Schwerpunkt Global Production Engineering findet im 7. Semester des Studiengangs Mechatronik an der Hochschule Hamm-Lippstadt statt. Dabei entwickeln die Studierenden ein mechatronisches System, das mit einer Siemens-SPS gesteuert wird. Als Beispielprojekt dient ein eigens entworfener Ampel-Demonstrator.

Aufgabenstellung

Im Praktikum wurde eine bestehende Ampelanlage mithilfe einer Siemens-SPS erweitert und in ein Human Machine Interface (HMI) integriert. Ziel war es, die Steuerung der Anlage praxisnah zu digitalisieren und zusätzliche Funktionen für den Verkehrsfluss zu entwickeln.

Die Aufgaben waren:

- Digitale Ansteuerung der Ampelanlage über die SPS

- Integration der Ampelanlage ins HMI zur Bedienung und Visualisierung

- Verkehrsfluss-Steuerung mit Simulation der Fußgänger-Taster

- Vergabe von Straßennamen (Hauptstraße und Bundesstraße) zur besseren Übersicht im HMI

- Anzeige der Zustände und Detektionen direkt im HMI

Anforderungen

Damit die Ampelanlage über das HMI korrekt gesteuert werden kann, muss die Schnittstelle zwischen der Siemens-SPS und der Visualisierung eindeutig eingerichtet werden. Dazu werden die Ausgänge der Ampel (Rot, Gelb, Grün) sowie die Eingangssignale der Sensoren klar definiert und mit den entsprechenden Variablen im HMI verknüpft. Die Buttons im HMI greifen direkt auf diese Steuerungsvariablen zu, sodass durch einen Klick eine konkrete Aktion, wie beispielsweise das Umschalten der Ampel, ausgelöst wird. Gleichzeitig müssen die aktuellen Zustände der Ampel und die Detektionen der Sensoren zurückgemeldet und im HMI angezeigt werden. Nur durch diese saubere Zuordnung von Ein- und Ausgängen ist gewährleistet, dass Steuerung und Anzeige synchron laufen und die Bedienung über das HMI zuverlässig funktioniert.

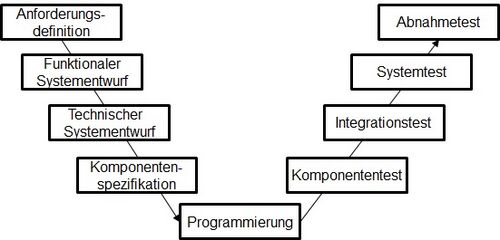

Vorgehen nach V-Modell

1. Anforderungsdefinition

- Steuerung der Ampelanlage über eine Siemens-SPS

- Bedienung und Visualisierung über SIMATIC HMI

- Simulation von Fußgängeranforderungen

- Übersichtliche Darstellung von Haupt- und Bundesstraße

2. Funktionaler Systementwurf

- Festlegung der Ampelphasen und Schaltlogik

- Reaktion auf Fußgängertaster

- Definition der darzustellenden Zustände im HMI

3. Technischer Systementwurf

- Zuordnung von SPS-Ein- und Ausgängen

- Festlegung der PLC- und HMI-Variablen

- Planung der Kommunikation zwischen SPS und HMI

4. Komponentenspezifikation

- Definition einzelner Ampeln und Taster

- Festlegung der HMI-Buttons und -Anzeigen

- Zuordnung der Variablen zu den Komponenten

5. Programmierung

- Umsetzung der Ampellogik in der SPS

- Erstellung der HMI-Masken

- Verknüpfung von HMI- und PLC-Variablen

6. Komponententest

- Prüfung einzelner Ampeln

- Test der Fußgängertaster im HMI

- Kontrolle der Signalzuordnung

7. Integrationstest

- Test der Kommunikation zwischen SPS und HMI

- Überprüfung des Zusammenspiels aller Komponenten.

8. Systemtest/Abnahme

- Test des Gesamtsystems im Betrieb

- Überprüfung der Anforderungen

- Bewertung der Funktionalität und Bedienbarkeit

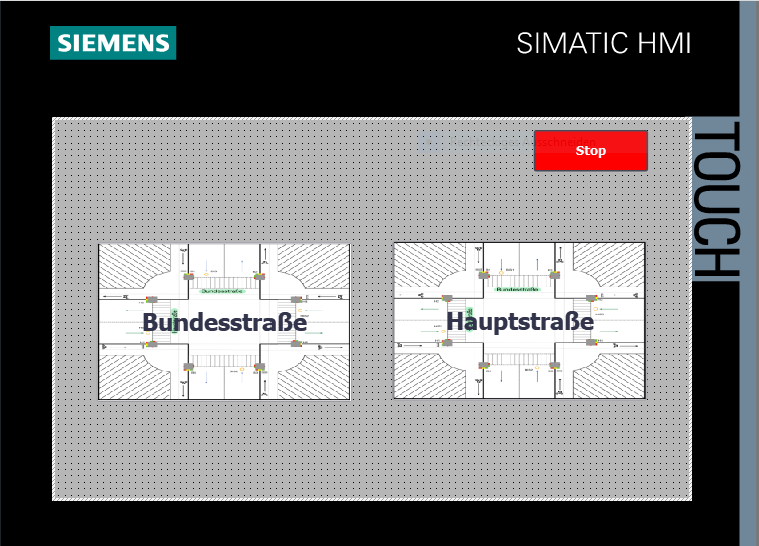

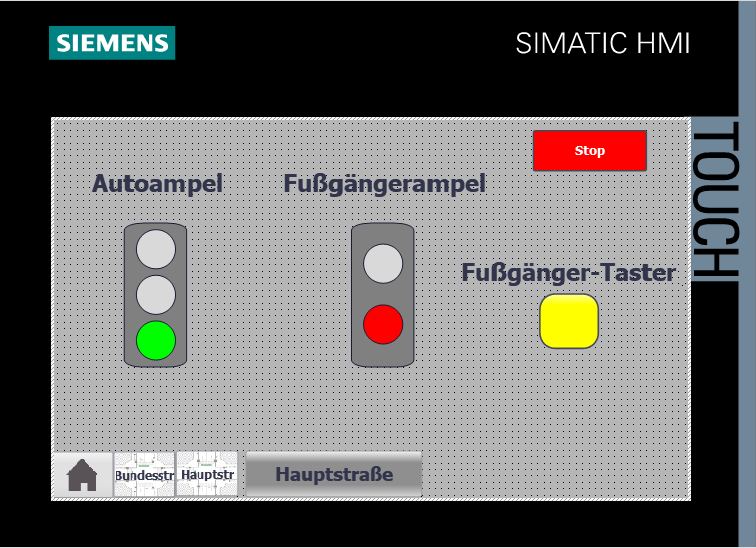

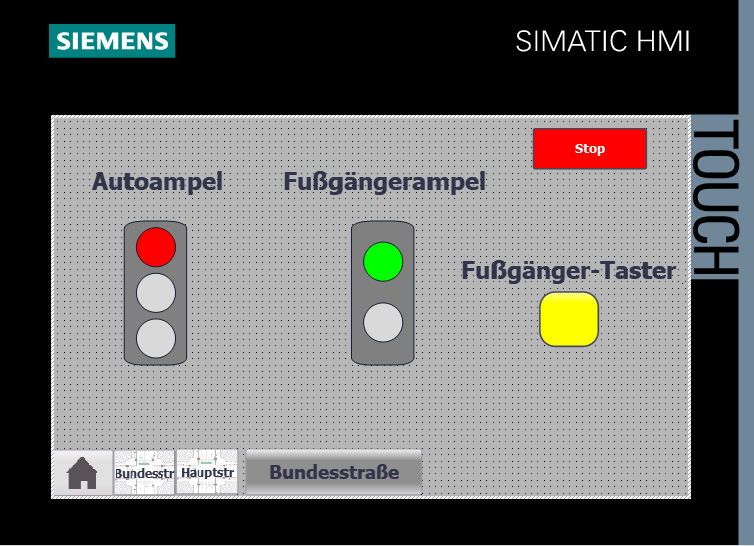

Umsetzung in das HMI

Die Ampelschaltung wurde so in das SIMATIC HMI umgesetzt, dass eine übersichtliche Bedienung und eine klare Visualisierung aller Verkehrsbereiche gewährleistet ist. In der Home-Ansicht steht dem Benutzer eine zentrale Startoberfläche zur Verfügung. Über zwei große Schaltflächen können hier die Bereiche Bundesstraße und Hauptstraße ausgewählt werden. Zusätzlich befindet sich in dieser Ansicht eine globale Stop-Taste, mit der das gesamte System jederzeit angehalten werden kann. Über diese Seite ist eine einfache Navigation zu den einzelnen Kreuzungsansichten möglich.

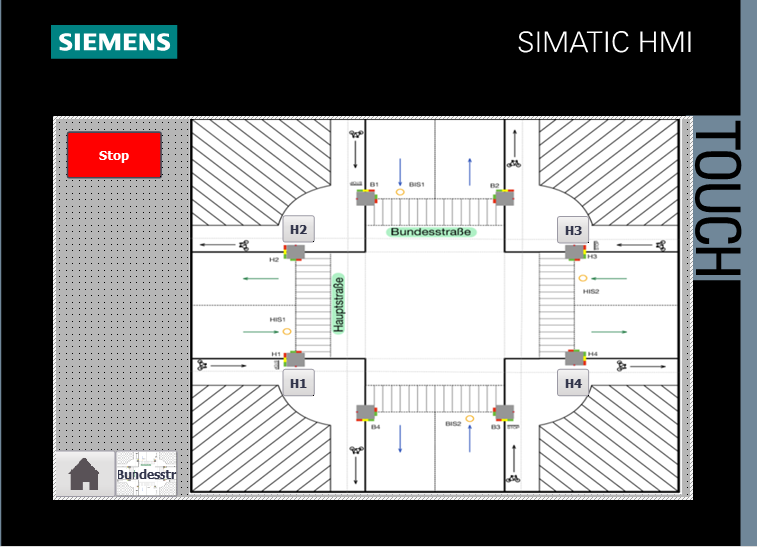

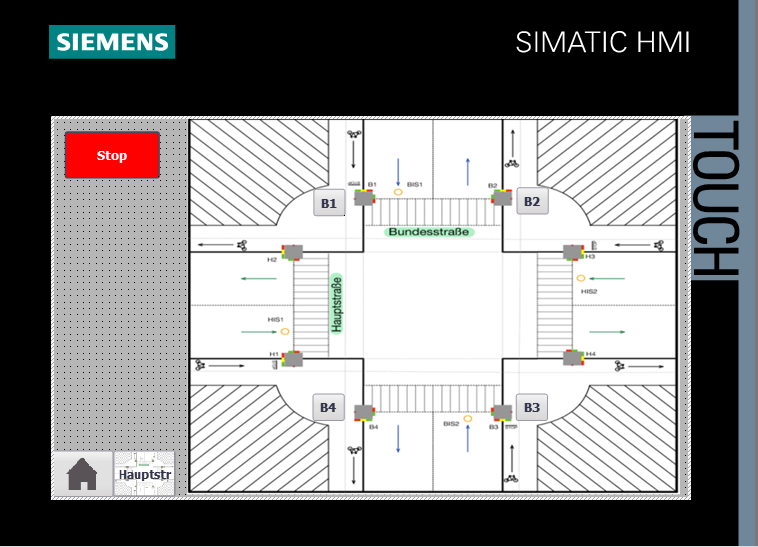

In den Ansichten „Kreuzung Hauptstraße” und „Kreuzung Bundesstraße” werden die Kreuzungen der Hauptstraße und der Bundesstraße detailliert und übersichtlich dargestellt. In beiden Ansichten sind jeweils alle zugehörigen Ampeln zu sehen, die für die einzelnen Fahrtrichtungen zuständig sind. In der Ansicht der Hauptstraße sind diese mit H1 bis H4 gekennzeichnet, in der Ansicht der Bundesstraße mit B1 bis B4. Die Fahrtrichtungen sind durch Pfeile visualisiert und die Fußgängerüberwege sind deutlich eingezeichnet. Durch die einheitliche Gestaltung beider Kreuzungsansichten ist ein direkter Vergleich der Verkehrsflüsse möglich, und der Bediener kann schnell zwischen den Bereichen wechseln. Diese Darstellungen eignen sich besonders zur Überwachung des aktuellen Zustands, zur Fehlersuche und zur Optimierung der Schaltlogik.

In den beiden weiteren Ansichten ist eine direkte Bedienung der Ampeln möglich. In der Ansicht für "Schaltzustände Hauptstraße" ist eine vereinfachte Darstellung der Auto- und Fußgängerampel integriert. Hier kann der Benutzer den aktuellen Zustand der Ampeln beobachten und über den eingeblendeten Fußgängertaster eine Anforderung auslösen. Die SPS verarbeitet dieses Signal und steuert entsprechend die nächste Freigabephase für Fußgänger. Ergänzt wird diese Ansicht durch eine Stop-Taste, mit der der Betrieb jederzeit unterbrochen werden kann.

Die Ansicht für die "Schaltzustände Bundesstraße" ist gleich aufgebaut und erlaubt ebenfalls die direkte Simulation einer Fußgängeranforderung über den Taster. Auch hier werden die Zustände der Fahrzeug- und Fußgängerampeln in Echtzeit dargestellt. Durch die klare und einheitliche Gestaltung beider Ansichten ist eine einfache und intuitive Bedienung gewährleistet.

Durch die Strukturierung des HMI in Start-, Übersichts- und Detailansichten wird zudem eine logische und benutzerfreundliche Bedienoberfläche geschaffen. Die Integration der Siemens-SPS ermöglicht eine zuverlässige Echtzeitdarstellung aller Zustände und bildet die ideale Grundlage für Tests, die Inbetriebnahme und die Analyse der Ampelschaltung.

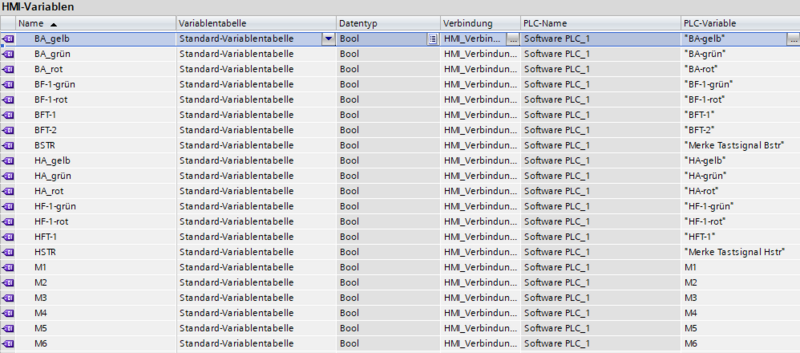

Um die Ampelschaltung an das SIMATIC HMI anzubinden, mussten zunächst passende HMI-Variablen angelegt werden, damit das HMI die Zustände aus der SPS lesen und Bedienaktionen als Signale in die SPS zurückschreiben kann. In der Variablentabelle (siehe Bild „HMI-Variablen“) ist für jede relevante Funktion deshalb eine eigene Bool-Variable hinterlegt. Dazu gehören beispielsweise die Signale für die Fahrzeugampel der Bundesstraße (BA_rot, BA_gelb, BA_grün) sowie die Signale der Hauptstraße (HA_rot, HA_gelb, HA_grün). Zusätzlich wurden Variablen für die Fußgängerampeln und die Taster/Freigaben angelegt (z. B. HF-, BF-Variablen sowie Merker- bzw. Tastsignale wie HSTR und BSTR). Jede dieser HMI-Variablen ist über die konfigurierte HMI-Verbindung direkt mit einer entsprechenden PLC-Variable in der „Software PLC_1” verknüpft. Dadurch kann das HMI die aktuellen Zustände der Ampeln laufend aktualisieren und gleichzeitig Bedienereingaben an die SPS übergeben.

Damit ein Fußgängertaster im HMI eine Anforderung auslöst, wird der Button nicht nur grafisch dargestellt, sondern auch funktional mit einer Variable verbunden. In der Ansicht „Programm Taster“ ist im Reiter „Ereignisse“ für den Button das Ereignis „Drücken“ hinterlegt. Beim Betätigen des Tasters wird über die Funktion „Setze Variable“ eine definierte Ausgabevariable gesetzt. In unserem Beispiel wird dabei die Variable HSTR auf den Wert 1 gesetzt. Das entspricht praktisch einem echten Taster an der Anlage: Der Bediener drückt den Taster, das HMI schreibt den Wert in die SPS und die SPS erkennt somit die „Fußgängeranforderung“.

Wichtig ist dabei: Der Button schaltet nicht „direkt” die Lampen um, sondern löst nur das Anforderungssignal aus. Die eigentliche Logik, wann die Fußgängerampel umschaltet, bleibt in der SPS. Sobald die SPS das gesetzte Signal (z. B. HSTR) erkennt, wird es in der Steuerung verarbeitet und in den Ablauf der Ampelphasen eingebunden. Wenn die Bedingungen erfüllt sind, setzt die SPS die Ausgänge/Variablen für die Fußgängerampel so, dass die Anzeige im HMI von Rot auf Grün wechselt. Parallel dazu werden die Fahrzeugampeln entsprechend auf Rot bzw. in die passende Übergangsphase geschaltet, um eine sichere Überquerung zu gewährleisten.

Anschließend erfolgt die Darstellung im HMI automatisch. Da die Lampen im Bild (Autoampel/Fußgängerampel) an die jeweiligen Bool-Variablen gekoppelt sind, werden die Symbole je nach SPS-Zustand ein- und ausgeblendet bzw. eingefärbt. Sobald die SPS also beispielsweise „Fußgänger Grün“ setzt und „Fußgänger Rot“ zurücknimmt, sieht man das unmittelbar im HMI die Fußgängerampel springt von Rot auf Grün um.

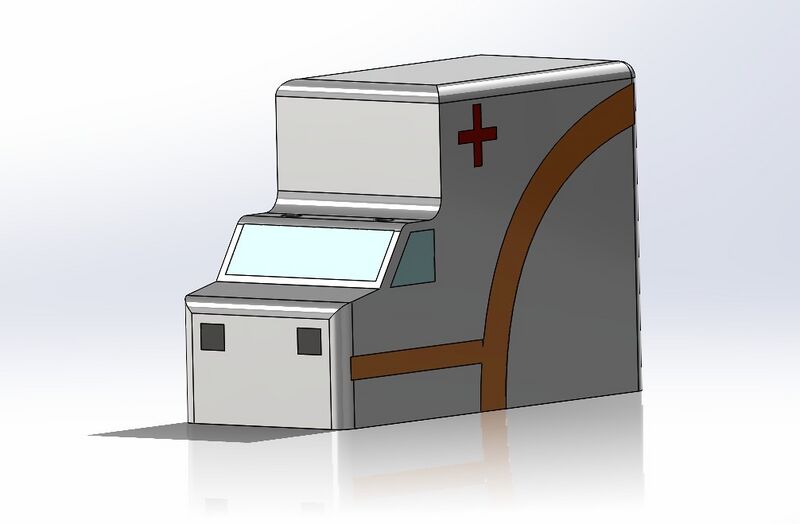

Krankenwagen CAD

Der Krankenwagen wurde eigenhändig in SolidWorks konstruiert und anschließend 3D-gedruckt. Von außen ist der Krankenwagen mit einem schlichten Design versehen. Von innen ist der Krankenwagen hohl, damit die Schaltung für die blinkende Lichtanlage sowie für die Erkennung des Krankenwagens auf der Straße Platz findet. Der untere Deckel sitzt passgenau in dem Körper des Krankenwagens und wird mit vier Schrauben fixiert. Auf der Hinterseite befindet sich ein Loch für den Schalter der Schaltung. Das tatsächliche Design weicht leicht von der CAD-Datei ab, da Probleme beim 3D-Drucken aufgetreten sind.

Schaltung des Krankenwagens

Die Blinkerschaltung versetzt die beiden LED's auf der Oberseite des Krankenwagens in einen blinkenden Rhythmus. In der tatsächlichen Schaltung wurde das Potentiometer nicht verbaut. Die Kondensatoren sind zusammen mit den 680 Ohm Widerständen maßgeblich für die Schnelligkeit des Blinkens verantwortlich. Da diese in der Schaltung für nur 5V ausgelegt waren, sind diese für unseren Anwendungsfall mit 9V zu klein. Aus diesem Grund blinken die LED's aktuell nicht. Die Kondensatoren laden und entladen sich zu schnell. Die 180 Ohm Widerstände sind für den Schutz der LED's verbaut. Die Transistoren werden von den Kondensatoren abwechselnd geschaltet und lassen so die LED's abwechselnd blinken.

Ergebnis

Probleme

Bei der Umsetzung des Projekts traten mehrere Schwierigkeiten auf.

Begrenzte Projektzeit

Für die Bearbeitung des Projekts standen im Semester insgesamt nur 5 Termine zur Verfügung. Dadurch war der zeitliche Rahmen sehr eng.

Netzwerkprobleme zwischen SPS und Rechner

Ein zentrales Hindernis stellte die Kommunikation zwischen dem Projekt-PC und der Siemens SPS dar. Zunächst konnte keine Verbindung aufgebaut werden, da die auf dem Computer konfigurierte IP-Adresse nicht mit der IP-Adresse der SPS übereinstimmte. Um eine erfolgreiche Kommunikation zu gewährleisten, musste ein vollständiger Termin ausschließlich für die Analyse und Korrektur der Netzwerkeinstellungen genutzt werden. Die Fortsetzung der eigentlichen Projektarbeit war erst im darauffolgenden Termin möglich.

Eingeschränkte Nutzung des Vorgängerprojekts

Obwohl das Projekt der vorherigen Gruppe zur Verfügung gestellt wurde, waren nicht alle relevanten Informationen vollständig enthalten. Insgesamt sollte der im Projekt integrierte Krankenwagen weiter optimiert werden. Jedoch hat die zugehörige Sensor-Schaltung und deren genaue Anbindung gefehlt. In der Folge war eine begrenzte Anpassung des Krankenwagens möglich.

Lessons Learned

Es zeigte sich, dass eine realistische Zeitplanung von zentraler Bedeutung ist. Die im Semester vorgesehenen fünf Präsenztermine erwiesen sich als sehr knapp, da sich die Integration von SPS, HMI und zusätzlicher Funktionalität als komplexer herausstellte als zunächst angenommen. Rückblickend wäre es sinnvoll gewesen, von Beginn an Zeitpuffer für unerwartete technische Probleme einzuplanen. Positiv wirkte sich hingegen die Orientierung am V-Modell aus. Sie ermöglichte eine klare Strukturierung in Analyse, Entwurf, Implementierung und Test und machte den Projektfortschritt transparenter. Die Nutzung von Vorarbeiten aus früheren Projekten erwies sich nur eingeschränkt als hilfreich, da wichtige Informationen, beispielsweise zum Aufbau des Krankenwagens, nicht vollständig dokumentiert waren. In Bezug auf Teamarbeit und Kommunikation konnten wichtige Erkenntnisse gewonnen werden. Eine klare Aufgabenverteilung und eindeutig definierte Verantwortlichkeiten erleichterten die Zusammenarbeit, insbesondere bei parallel laufenden Arbeitspaketen. Durch regelmäßige kurze Abstimmungen konnte der Projektstand transparent gehalten und Probleme konnten frühzeitig identifiziert werden. Insgesamt hat das Projekt gezeigt, dass neben der technischen Umsetzung vor allem strukturierte Planung, saubere Dokumentation und kontinuierliche Kommunikation für den Projekterfolg entscheidend sind.

→ zurück zur Übersicht: Praktikum Produktionstechnik