Parkhaus mithilfe einer Siemens SPS

zurück zum Hauptartikel: Praktikum Produktionstechnik

Betreuer Prof. Dr. M. Wibbeke & Marc Ebmeyer

Wintersemester 2025/2026

Autor: Bartos Schwichtenberg

Einleitung

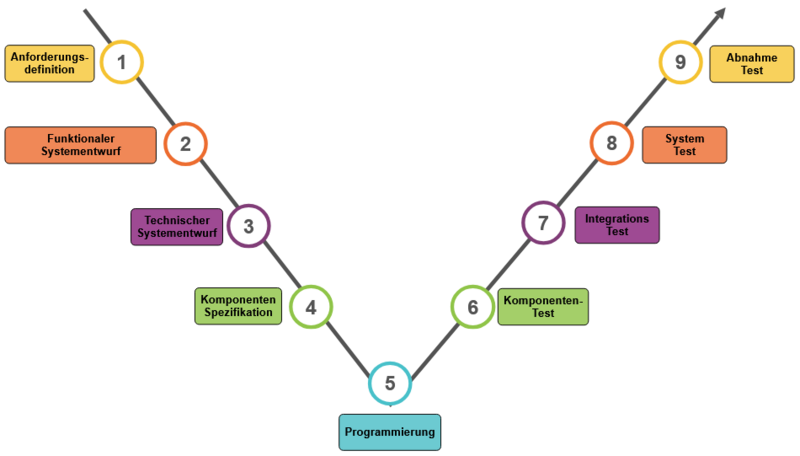

Vorgehensweise nach V-Modell

Das Projekt wurde nach dem V-Modell strukturiert bearbeitet. Dabei wurden zunächst Anforderungen und Systemfunktionen definiert, anschließend die technische Umsetzung geplant und realisiert. In der abschließenden Phase erfolgte die Inbetriebnahme sowie die Überprüfung der Funktionen, sodass Entwurf und Ergebnis systematisch miteinander abgeglichen werden konnten.

Anforderungsdefinition

transportierbar sein. Außerdem soll das System sowohl digital als auch analog bedienbar sein. Entsprechend dieser Anforderungen wurde

eine Materialliste erstellt, um die benötigten Materialien für den Aufbau zu beschaffen.

Anforderungen

| ID | Inhalt | Ersteller |

|---|---|---|

| 1 | Das Parkhaussystem muss ein Fahrzeug auf der Plattform erkennen und für den Transport bereitstellen. | Bartos Schwichtenberg |

| 2 | Über das HMI muss der aktuelle Betriebszustand des Parkhauses angezeigt werden (Bereit, Fahren, Störung). | Bartos Schwichtenberg |

| 3 | Durch Betätigen der HMI-Taste „Hoch“ muss die Plattform mit dem Fahrzeug nach oben verfahren werden. | Bartos Schwichtenberg |

| 4 | Durch Betätigen der HMI-Taste „Runter“ muss die Plattform mit dem Fahrzeug nach unten verfahren werden. | Bartos Schwichtenberg |

| 5 | Die Plattform darf sich nur bewegen, wenn ein Fahrzeug korrekt auf der Plattform positioniert ist. | Bartos Schwichtenberg |

| 6 | Während der Aufwärtsfahrt muss die Abwärtsbewegung gesperrt sein. | Bartos Schwichtenberg |

| 7 | Während der Abwärtsfahrt muss die Aufwärtsbewegung gesperrt sein. | Bartos Schwichtenberg |

| 8 | Die Plattform muss an der oberen Endposition automatisch anhalten. | Bartos Schwichtenberg |

| 9 | Die Plattform muss an der unteren Endposition automatisch anhalten. | Bartos Schwichtenberg |

| 10 | Bei Betätigung eines Not-Aus oder bei einer Störung muss die Bewegung der Plattform sofort gestoppt werden. | Bartos Schwichtenberg |

Funktionaler Systementwurf/Technischer Systementwurf

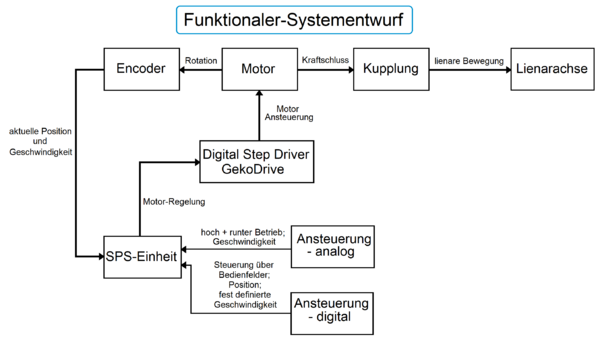

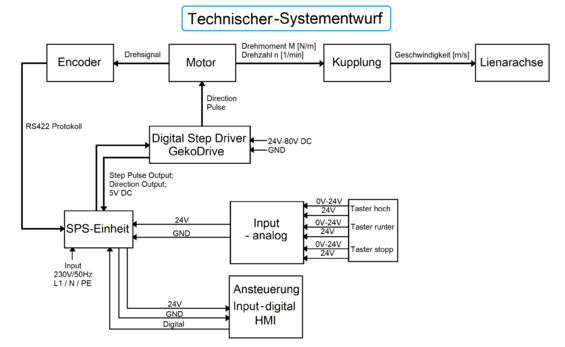

Zur strukturierten Darstellung des Systems werden ein funktionaler und ein technischer Systementwurf herangezogen. Der funktionale Systementwurf fokussiert die Wirkzusammenhänge der Komponenten, während der technische Systementwurf die zugrunde liegenden Signale, Schnittstellen und Datenflüsse beschreibt.

Hinweis: beim dem funktionalen/technischen -Systementwurf sind die Taster mit links/rechts, diese sind entsprechend auf hoch/runter -Taster zu ändern.

| Funktionaler Systementwurf |

|---|

| Der funktionale Systementwurf beschreibt die geplanten Verbindungen der einzelnen Komponenten und deren Zusammenspiel im System. Im Fokus steht die Funktionsweise der Signalverarbeitung. Die SPS soll die Signale des digitalen oder analogen Bedienelements (HMI) empfangen und entsprechend verarbeiten. Der GeckoDrive (Motortreiber) erhält anschließend die von der SPS ausgegebenen Steuersignale und steuert damit den Schrittmotor an, welcher über eine Kupplung den Riementrieb der Linearachse antreibt. Am Motor ist ein Encoder vorgesehen, der die Drehbewegung des Motors als digitale Signale ausgibt. |

|

| Technischer Systementwurf |

|---|

| Der technische Systementwurf legt fest, welche Daten und Signale die Systemkomponenten benötigen, erzeugen oder austauschen. Die SPS soll dabei sowohl digitale als auch analoge Signale verarbeiten und an den GeckoDrive ein Stepsignal (Schrittanzahl) und ein Directionsignal (Drehrichtung) übermitteln. Diese Signale dienen zur Ansteuerung des Schrittmotors. Die Drehimpulse des Encoders werden gemäß RS422-Protokoll ausgegeben und später zur Positionsbestimmung genutzt. |

|

Hinweis: Funktionaler und technischer Systementwurf basierend auf der Quelle, inhaltlich überarbeitet: [Systementwurf]

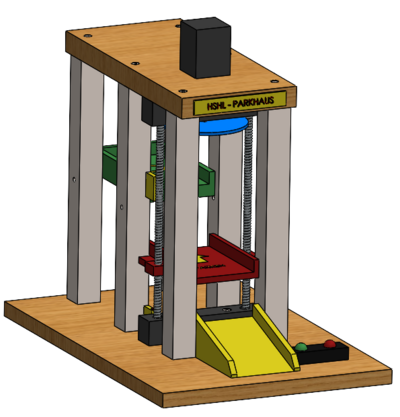

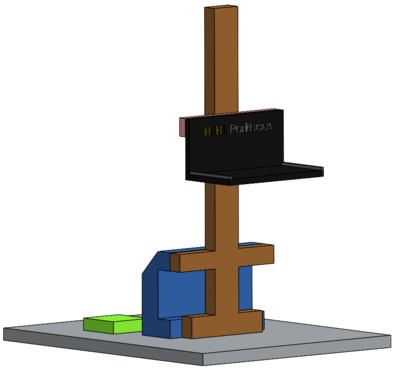

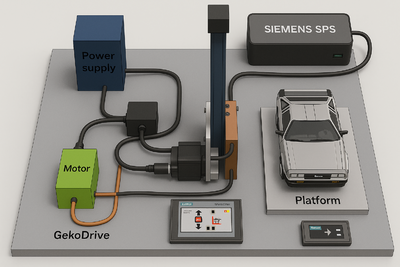

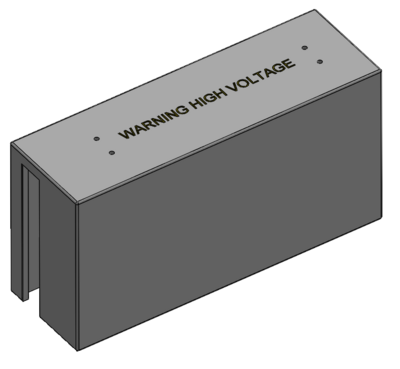

Möglicher Aufbau des Projektes mit KI und SolidWorks erstellt

Zur Veranschaulichung des geplanten Gesamtsystems wurde ein möglicher Aufbau des Projekts mithilfe von CAD-Modellen erstellt. Die dargestellten Entwürfe zeigen sowohl den mechanischen Aufbau der Parkhausstruktur als auch die Anordnung zentraler Komponenten wie SPS, Antriebseinheit, Netzteil und Bedienelemente. Die Modelle dienen primär der konzeptionellen Darstellung und unterstützen das Verständnis der räumlichen Anordnung sowie der funktionalen Zusammenhänge im System.

Aufbauend auf diesen Entwürfen werden in der folgenden Komponentenspezifikation die eingesetzten Bauteile systematisch aufgeführt. Dabei werden sowohl mechanische als auch elektrische Komponenten berücksichtigt, die für den Aufbau und Betrieb des Systems erforderlich sind. Die Auswahl der Komponenten orientiert sich an den funktionalen Anforderungen des Projekts sowie an den Angaben der jeweiligen Herstellerdatenblätter.

Komponentenspezifikation

| ID | Komponente | Bezeichnung | Menge |

|---|---|---|---|

| 1 | Schrittmotor | MOT-AN-S-060-020-056-M-D-AAAD | 1 |

| 2 | Aluminiumprofil | Profil-Platte | 1 |

| 3 | Holzplatte | Holzplatte | 1 |

| Steuerung Schrittmotor | |||

| 4 | Schrittmotorsteuerung | Geko Schrittmotor 201X | 1 |

| 5 | Montageschrauben | Schrauben für Steuerung | 2 |

| 6 | Unterlegscheiben | Unterlegscheiben für Montageschrauben | 2 |

| Kabelkanal | |||

| 7 | Kabelkanal | Kunststoff-Kabelkanal | 1 |

| 8 | Schrauben | Schrauben für Kabelkanal | 2 |

| 9 | Unterlegscheiben | Unterlegscheiben für Kabelkanal | 3 |

| 10 | Nutensteine | Nutensteine | 2 |

| Linearachse | |||

| 11 | Linearachse | Linearachse für Igus-Motor | 1 |

| 12 | Aluminiumprofil | Aluprofil 160 mm × 30 mm (Halter) | 1 |

| 13 | Schrauben | Schrauben mit Einschraubhülse | 2 |

| 14 | Nutensteine | Nutensteine | 2 |

| Netzteil | |||

| 15 | Netzteil | RSP-500-24V | 1 |

| 16 | Anschlusskabel | Anschlusskabel Netzteil RSP-500 | 1 |

| 17 | Netzteilgehäuse | Netzteilgehäuse (3D-Druck) | 1 |

| 18 | Schrauben | Schrauben für Netzteilgehäuse | 4 |

| 19 | Netzteilhalterung | Netzteilhalterung (3D-Druck) | 2 |

| 20 | Schrauben | Schrauben für Netzteilhalterung | 2 |

| 21 | Unterlegscheiben | Unterlegscheiben für Netzteilhalterung | 2 |

| 22 | Nutensteine | Nutensteine | 4 |

| 23 | Schrauben | Schrauben für Netzteilhalterung Montage (unten) | 4 |

| Parkhausplattform | |||

| 24 | Plattform | Parkhausplattform (3D-Druck) | 1 |

| 25 | Schrauben | Schrauben für Parkhausplattform | 2 |

| 26 | Modellauto | Modellauto (Sportwagen) | 1 |

| Kleinmaterial | |||

| 27 | WAGO-Klemmen | 1-fach / 2-fach (mit Reserve) | 10 |

| 28 | Kabel | Kabelleitungen (farblich) | Meterware |

| 29 | Kabelbinder | Kabelbinder (mit Reserve) | 20 |

| 30 | Aderendhülsen | Aderendhülsen (mit Reserve) | 20 |

| HSHL-Material / Geräte | |||

| 31 | SPS-CPU | SIMATIC CPU 1515SP PC2 (6ES7677-2DB40-0AA0) | 1 |

| 32 | Analogmodul | Analoges Eingangsmodul (6ES7677-2DB40-0AA0) | 1 |

| 33 | Digitalmodul | Digitales Eingangsmodul (6ES7135-6HB00-0DA1) | 1 |

| 34 | Digitalmodul | Digitales Ausgangsmodul (6ES7131-6BF00-0CA0) | 1 |

| 35 | Digitalmodul | Digitales Ausgangsmodul (6ES7132-6BF00-0CA0) | 1 |

| 36 | Netzteil | SIMATIC ET 200SP Netzteil (6EP7133-6AE00-0BN0) | 1 |

| 37 | HMI | SIMATIC HMI Comfort Panel (6AV2124-0GC01-0AX0) | 1 |

| 38 | PC mit Aufbau für die SPS-Komponenten | Hochschul-PC, Montageplatte für SPS, Kabelkanal, Verkabelung, Aderendhülsen, weitere Montagekleinteile |

1 |

| 39 | Software | TIA Portal V15 | 1 |

Hardware:

Im Folgenden werden die im Projekt eingesetzten Hardware-Komponenten vorgestellt. Dabei werden die verwendeten Bauteile systematisch aufgelistet und durch ausgewählte technische Kenndaten ergänzt. Ziel dieser Übersicht ist es, einen klaren Überblick über die eingesetzte Hardwarebasis zu geben, ohne auf die funktionale Umsetzung im Detail einzugehen.

SPS-Einheit

Einsatz von Siemens SPS. Modell: SIMATIC CPU 1515SP.

| Beschreibung | Parameter/Nummer |

|---|---|

| SIMATIC CPU 1515SP PC2 Steuerung (1+2) | T.Nr. 6ES7677-2DB40-0AA0 |

| Analoges Eingangsmodul (3) | T.Nr. 6ES7134-6HB00-0DA1 |

| Analoges Ausgangsmodul (4) | T.Nr. 6ES7135-6HB00-0DA1 |

| Digitales Eingangsmodul (5) | T.Nr. 6ES7131-6BF00-0CA0 |

| Digitales Ausgangsmodul (6) | T.Nr. 6ES7132-6BF00-0CA0 |

| Netzteil (6) SIMATIC ET 200SP | T.Nr. 6EP7133-6AE00-0BN0 |

| SIMATIC HMI Comfort Panel | T.Nr. 6AV2-124-0GC01-0AX0 |

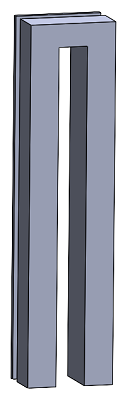

Hutschiene

Halterung für die SPS und Bausteine.

| Beschreibung | Parameter/Nummer |

|---|---|

| Siemens-Hutschiene | - |

Igus

Einsatz von Igus Schrittmotor. Modell: MOT-AN-S-060-020-056-M-D-AAAD. Technische Daten der Komponente Schrittmotor, Encoder, Bremse.

|

|

|

Geko

Einsatz von Geko-Steuerung. Modell: GekoDrive 201X. Technische Daten der Komponente GekoDrive 201X.

| Parameter | Wert |

|---|---|

| Eingangsspannung | 18–80 V DC |

| maximale Stromaufnahme (Motors) | 7 A |

| Induktivität des Motors | 1–50 mH |

| Eingangsfrequenz des Step-Inputs | 0–200 kHz |

| Spannung der Inputs | 3,3–5 V DC |

| Inputs | Spannungsversorgung, Disable, |

| Output | Winding A+B (1 Schrittmotor) |

GeckoDrive am 24 V-Ausgang der SPS betreiben

Um die Eingänge des GeckoDrives nicht zu beschädigen, mussten Widerstände an den Ausgängen des digitalen Ausgangsmoduls benutzt werden.

Der Wert der Widerstände wurde mit der Formel [1] berechnet, was einen Widerstandswert von 1,2 kOhm ergab.

- Widerstände 1,2 kOhm, um die Eingänge des GeckoDrive mit den Ausgängen der SPS beschalten zu können.

Software:

- SIEMENS Totally Integrated Automation Portal (TIA-Portal) Version 15.1

- Simatic Software Pack: PLC F+HMI

- In Heimarbeit wurde TIA16 und TIA17 getestet, durch fehlgeschlagene Lizenz war eine weiterarbeit an diesen TIA's nicht möglich,

es wurde weiter mit TIA15 am Hochschulrechner gearbeitet.

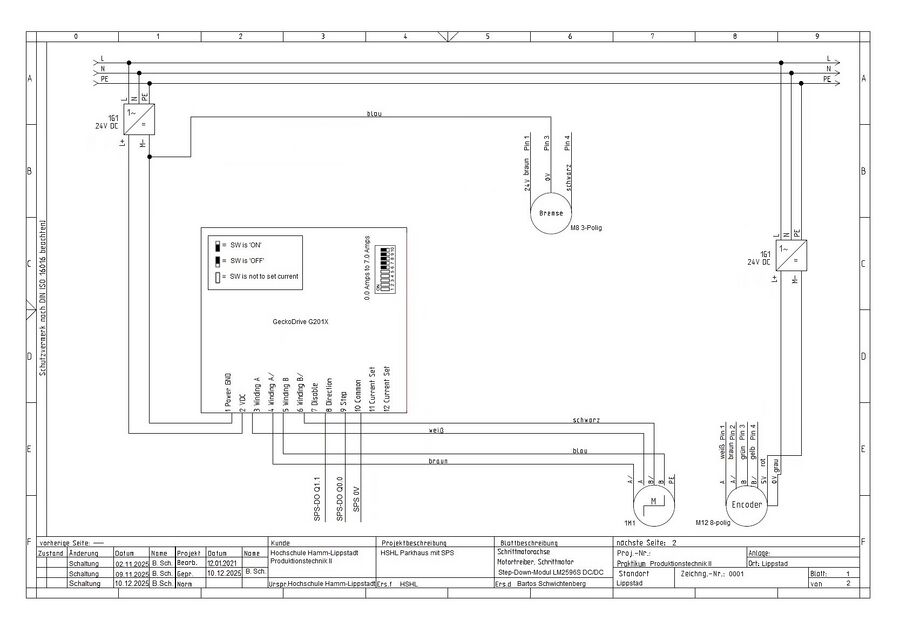

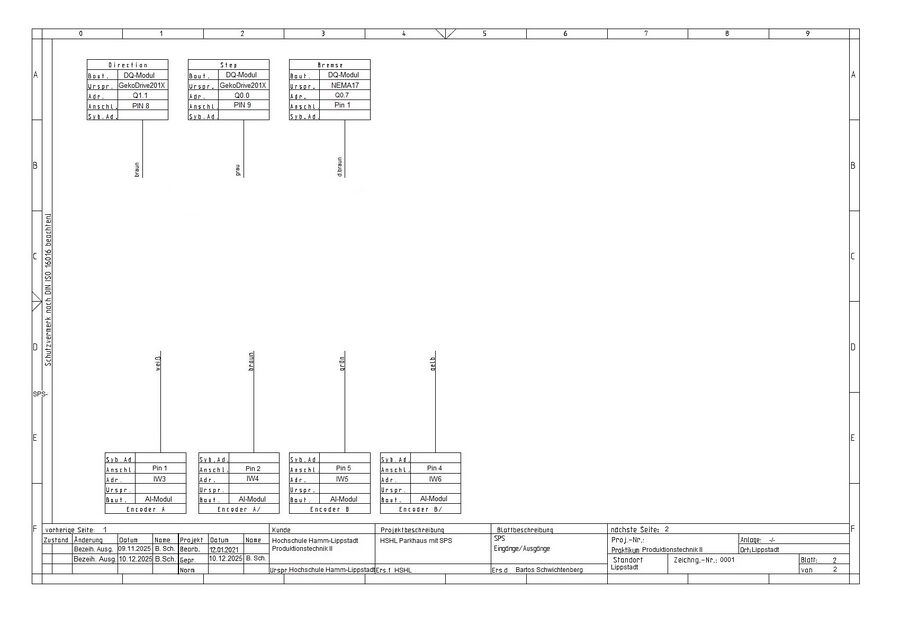

Entwicklung vom Stromlaufplan, Verkabelung

Erstellen eines Stromlaufplans mit SEE Electrical

Die verwendeten Komponenten wurden in einem Stromlaufplan dargestellt und den Datenblättern entsprechend verbunden.

Der Stromlaufplan aus dem Basisartikel wurde überarbeitet, welcher mit der Software SEE Electrical 7 erstellt war. Wurde neu überarbeitet im Projekt vom 12.2025 und als Grafik eingefügt.

Der Stromlaufplan wurde entsprechend ausgefüllt und Änderungen an Anschlussbeschreibung und Signalleitungen benannt.

Zum Einsatz kommt der Mikrokontroller.

|

|

Quelle:

Link: Erstellen eines Stromlaufplans mit SEE Electrical

Autoren: Matthias Stork, Lukas Kriete - Wintersemester 20/21 -

Hinweis: Die Textformatierung und Textinhalt ist angepasst.

Entwicklung im TIA Portal - Möglichkeit der Programmierung nach Projekt von Ansteuerung einer Schrittmotorachse mit SPS und HMI

Im Rahmen des Projekts „Ansteuerung einer Schrittmotorachse mit SPS und HMI“ wurde eine praxisnahe Automatisierungsaufgabe mit dem TIA Portal realisiert. Die Dokumentation zu diesem Projekt wurde im Wintersemester 20/21 von Matthias Stork und Lukas Kriete erstellt. Über folgenden Link ist der entsprechende Abschnitt zur Entwicklung im TIA Portal abrufbar, in dem alle wichtigen Schritte zur Erstellung des TIA Portal-Projekts sowie zur Hardware- und Software-Konfiguration beschrieben sind: Entwicklung im TIA Portal.

Erstellung der Hardware im TIA-Portal

Weitere Details dazu sind im Abschnitt: Erstellung der Hardware im TIA-Portal zu finden.

Programmierung im TIA Portal

Weitere Details dazu sind im Abschnitt: Programmierung im TIA Portal zu finden.

Es wurden in den Punkten Variablen und SPS-Programm, Änderungen vorgenommen, welche man für das Projekt-Parkhaus umsetzen kann.

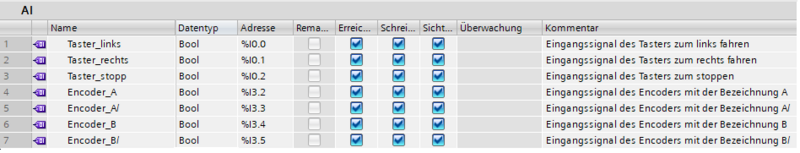

Variablen

Als erstes werden die PLC-Variablen in dem TIA-Portal erstellt. Dieses sind die Eingänge und Ausgänge, die mit den Ein- und Ausgangskarten

eingelesen werden können. Beachten Sie die Hinweise.

-

Dieses sind die Analogen Eingänge (Analogen Inputs = AI) von dem Bedienelementen und dem Encoder. Unter der ersten Spalte befindet sich dazu der Variablenname, welcher im Programm später verwendet werden kann. Bei allen Variablen handelt es sich um die Datentypen „Bool“. Diese haben somit den Zustand „false“ (z.B. Taster.links := 0) oder den Zustand „true“ (z.B. Taster.links := 1). Die ersten drei Variablen kommen von dem Bedienelement, welches das analoge Steuern ermöglicht. Mit diesen Variablen wird eingelesen, ob der Bediener den Taster links, rechts oder Stopp betätigt. Die nächsten vier Variablen kommen von dem Encoder und werden zur Bestimmung der Ist- Position verwendet.

Hier können die HMI-Variablenangepasst werden in Taster_hoch, Taster_runter, Taster_stopp. -

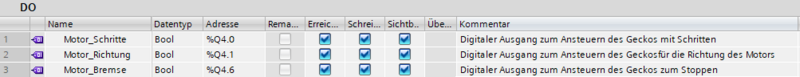

Die digitalen Ausgänge werden für Ausgabe an den Encoder verwendet. Diese können den Zustand „true“ (Ausgang = 24 Volt) oder den Zustand „false“ (Ausgang = 0 Volt) an der digitalen Ausgangskarte ausgeben. Die Signale Schritte und Richtung gehen an den Geckodrive. Mit dem Ausgang Bremse kann die Bremse des Schrittmotors gelöst werden. Dabei ist zu beachten, dass bei 24 Volt die Bremse gelöst ist.

-

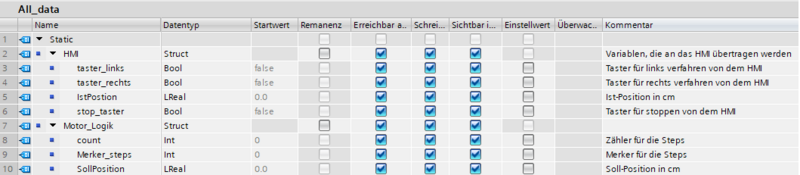

Alle Daten werden in dem Datenbaustein (kurz DB) „All_data“ gespeichert. Die Variablen werden in den Bereichen für HMI und Motor eingeteilt. Unter der Struktur „HMI“ befinden sich die Variablen, die von dem HMI kommen. Diese sind zum Beispiel die Variablen für den Taster links, rechts und Stopp. Unter der Struktur „Motor_Logik“ werden alle Variablen aufgeführt, die für die Logik des Motors intern als Variable benötigt werden. Dieses ist zum Beispiel ein Zähler (=counter), der für das Zählen der Steps benötigt wird.

Hier können die Eingänge angepasst werden in Taster_hoch, Taster_runter, Taster_stopp. -

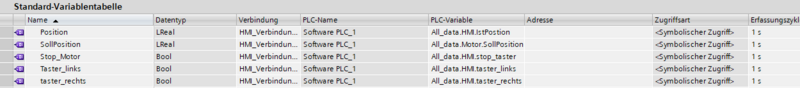

Hier werden alle Variablen des HMIs aufgeführt. Diese Variablen sind alle mit der Variable unter den DB „All_data.HMI“ verbunden. Für die Verbindung ist die internen Verbindung „HMI_Verbindung“ zuständig. Zudem Beispiel ist der Wert des rechten Tasters mit der PLC-Variable „All_data.HMI.taster_rechts“ verbunden.

Hier können die Standard-Variablenangepasst werden in Taster_hoch, Taster_runter, Taster_stopp.

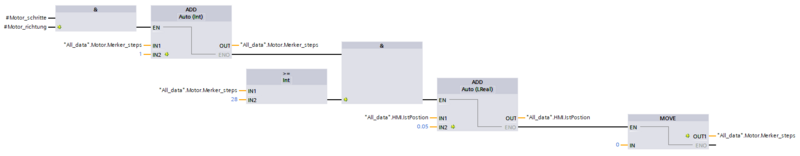

SPS-Programm

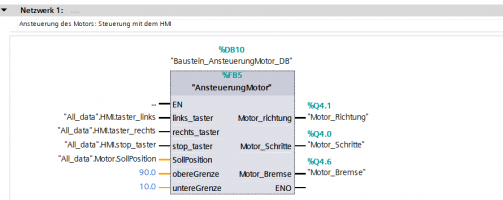

Im folgenden wird anhand der selbst programmierten Funktionsbausteines "AnsteuerungMotor" die Funktionsweise der Ansteuerung erklärt.

Dieser Baustein kann für die analoge und digitale Steuerung verwendet werden.

-

Der Funktionsbaustein "Ansteuerung_Baustein" dient zur Ansteuerung des Motors mithilfe von Eingaben des HMIs. Dieser wird links mit den Eingängen und rechts mit den Ausgängen verknüpft. Gesteuert wird dieser Baustein mit den Tastern des HMIs. So wird für den linken Taster das Signal der HMI von dem linken Taster verknüpft. Die Soll- Position ist die Position, die in dem HMI vorgeben wird. Zu dieser Position wird der Schrittmotor verfahren. Die Länge der Schrittmotorachse beträgt 110 cm. Damit der Schlitten nicht an das linke und rechte Ende verfahren wird, werden die obere und untere Grenze mit den Positionen 90 cm und 10 cm angegeben. Dadurch kann der Schlitten nur zwischen den Grenzen 10 cm und 90 cm verfahren werden.

Hier kann die Ansteuerung angepasst werden in HMItaster_hoch, HMItaster_runter, HMIHstop_taster. -

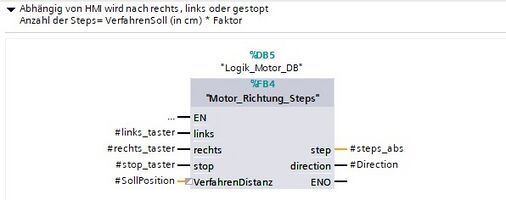

Die Verfahrrichtung des Motors abhängig von HMI-Eingabe steuern: Der Motor verfährt, je nach betätigtem Taster, in eine bestimmte Richtung. Die Steps werden hierzu über die Soll-Position berechnet, welche über einen festen Faktor von Distanz in Zentimeter in Steps umgerechnet wird (1cm entspricht ca. 285 Steps).

-

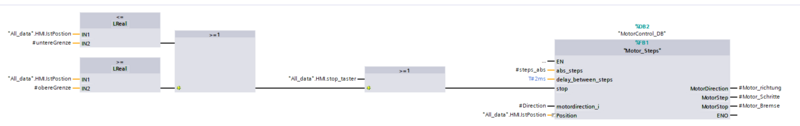

Einhaltung der Grenzen prüfen: Es wird geprüft, ob die aktuelle Position die Grenzen der Schrittmotorachse einhält und der Stop-Taster nicht aktiv ist. Ist dies der Fall, verfährt der Motor mit einer Verzögerung von 2ms zwischen den Steps in die gewünschte Richtung - hier ist wichtig das ober-Grenze und unter-Grenze festzulegen ist.

-

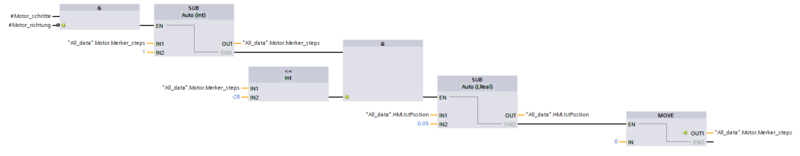

Schlitten nach links verfahren lassen bei zeitgleicher Aktualisierung der Ist-Position: Da der Motor nach links verfährt, muss von der aktuellen Position der Verfahrweg subtrahiert werden. Um Rundungsfehler zu vermeiden, passiert dies nicht nach jedem Step, sondern erst nach dem 28ten Steps.

-

Schlitten nach rechts verfahren lassen bei zeitgleicher Aktualisierung der Ist-Position: Da der Motor nach rechts verfährt, muss von der aktuellen Position der Verfahrweg subtrahiert werden. Um Rundungsfehler zu vermeiden, passiert dies nicht nach jedem Step, sondern erst nach dem 28ten Steps.

Alle verbauten Komponenten müssen im TIA-Portal korrekt ausgewählt und konfiguriert werden. Hierbei sind die in der Hardwareliste angegebenen

Teilenummern zur eindeutigen Identifizierung der Komponenten von großer Bedeutung.

Quelle:

Link zu Variablen: Variablen

Link zu SPS-Programm: SPS-Programm

Autoren: Matthias Stork, Lukas Kriete - Wintersemester 20/21 -

Die Textformatierung und Textinhalt wurde hier angepasst.

Komponententest

Der Komponententest des Parkhauses konnte nicht vollständig durchgeführt werden, siehe Fazit

Im weiteren Verlauf wurden die ausgegebenen Spannungen der eingesetzten Netzteile mithilfe eines Spannungsmessgeräts überprüft. Der GeckoDrive wird über ein externes Netzteil mit 24 V versorgt, während der Encoder mit 5 V betrieben wird; dies ist entsprechend im Stromlaufplan dokumentiert. Anschließend wurde die Anlage gemäß Plan verdrahtet, um grundlegende Funktionstests durchführen zu können.

Mit Hilfe eines Oszilloskops sollte der Spannungsverlauf am Schrittmotor sowie am Encoder überprüft werden. Beide Komponenten lieferten die erwarteten Rechtecksignale. Zusätzlich wurde ein einfaches SPS-Programm erstellt, das ein Drehrichtungssignal (Direction) sowie ein Schrittsignal (Step) an den GeckoDrive überträgt, um die grundsätzliche Funktion des Schrittmotors zu testen.

Die Motorbremse wurde zunächst über einen Direktanschluss an das 24 V-Netzteil und anschließend soll diese über einen digitalen Ausgang der SPS angesteuert werden. Dabei muss sich zeigen, dass die Bremse den Motor zuverlässig stoppt, sobald keine Spannung anliegt. Der Signalverlauf wird über die Beobachtungsfunktion des TIA-Portals kontrolliert.

Aufgrund der noch nicht vollständig implementierten Sicherheitseinrichtungen und der fehlenden Gesamtsystemintegration konnte der Komponententest des Parkhauses insgesamt nicht vollständig abgeschlossen werden.

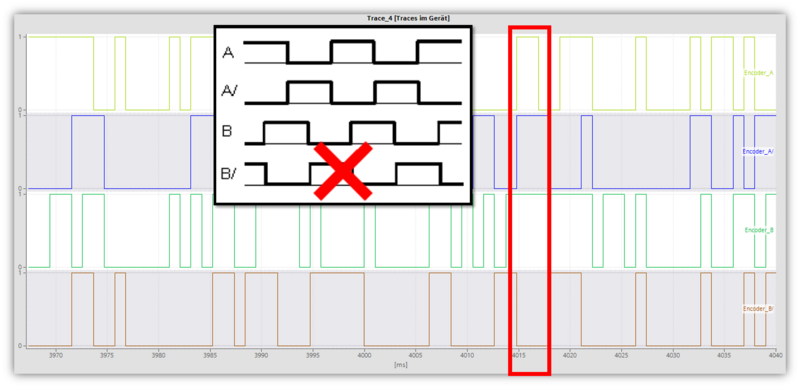

Limitationen der SPS - Auslesen des Encoders

-

Die Ausgänge des Encoders sind in dem TIA-Portal gemessen worden. Damit die Drehrichtung und Geschwindigkeit mit dem Encoder bestimmt werden können, werden vier Signale des Encoders eingelesen. Das Datenblatt des Encoders gibt an, dass das Signal A/ das negierte Signal A darstellt. In dem TIA-Portal werden dazu die Signale des Encoders eingelesen. Dazu wird der Wert ("0" oder "1") des Signals über die Zeit betrachtet. Dabei ist ersichtlich, dass nicht der Verlauf des Datenblatts gemessen werden kann. Grund dafür ist, dass die Eingänge nicht schnell genug eingelesen werden können. Somit können die Drehrichtung und Geschwindigkeit nicht mit den gemessenen Signalen bestimmt werden. Eine Alternative stellt das Eingangsmodul TM (Time Based) von Siemens dar. Dieses kann auch schnellere Signale messen.

Maximale Verfahrgeschwindigkeit

Aufgrund der Limitationen ist eine maximale Verfahrgeschwindigkeit von 5,71mm pro Sekunde realisierbar, was maximal 162 Steps pro Sekunde entspricht.

Quelle:

Link:Limitationen der SPS - Auslesen des Encoders

Autoren: Matthias Stork, Lukas Kriete - Wintersemester 20/21 -

Die Textformatierung und Textinhalt ist angepasst.

Integrationstest

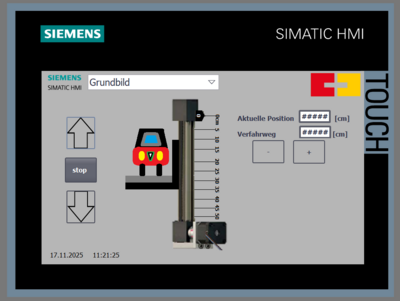

Bedienungsanleitung

Hinweis: Eigen-Grafik vom HMI ist ein Entwurf wie diese Steuerung aussehen kann.

Der Benutzer bedient die Anlage ausschließlich über das Interface des HMI. Die dargestellte Schrittmotorachse wird in Echtzeit aktualisiert und zeigt somit immer die aktuelle Position des Schlittens an.

- Der Benutzer trägt einmalig die aktuelle Position des Schlittens in das entsprechende Feld im Interface ein. Die Achse ist nun einsatzbereit.

- Der gewünschte Verfahrweg des Schlittens kann nun eingetragen werden oder mit Hilfe der [+] [-] Schaltflächen in 5cm-Schritten eingestellt werden.

- Nach Eingabe des Verfahrwegs muss nun die Fahrtrichtung durch Druck auf die Schaltfläche [Links] oder [Rechts] ausgewählt werden.

- Die Schaltfläche [Stop] hält den Motor umgehend an und muss zum Deaktivieren erneut gedrückt werden.

Sollte die eingegebene Endposition das Achsenlimit von 0 bzw. 50cm unter- oder überschreiten, verfährt der Schlitten bis zur maximal möglichen Position und stoppt dort automatisch. Wird eine Soll-Position von 0cm eingegeben, fährt der Motor im Handbetrieb, d.h. solange die Richtungstaste gedrückt ist, verfährt der Motor.

Hier Ende zur Entwicklung im TIA Portal

- Möglichkeit der Programmierung nach Projekt von Ansteuerung einer Schrittmotorachse mit SPS und HMI -

Erstellung der Hardware im TIA-Portal, Programmierung im TIA Portal, SPS-Programm, Komponententest, Limitationen der SPS - Auslesen des Encoders, Maximale Verfahrgeschwindigkeit, Integrationstest, Bedienungsanleitung

Quelle:

Weitere Details dazu sind im Abschnitt: Komponententest zu finden.

Autoren: Matthias Stork, Lukas Kriete - Wintersemester 20/21 -

Die Textformatierung und Textinhalt ist angepasst.

Abnahmetest & Systemtest

Hinweis: Der Abnahme & System -Test konnte leider nicht erfolgen.

Fazit, Lessons Learned und Blick in die Zukunft

Fazit

Im Projekt wurde ein miniaturisiertes, SPS-gesteuertes Parkhaussystem als Einzelarbeit vollständig von Grund auf geplant, aufgebaut und realisiert. Dabei handelte es sich nicht um ein vorgegebenes oder fertiges System, sondern um eine eigenständige Entwicklung.

Während der Umsetzung zeigte sich, dass zunächst zu stark auf ästhetische Aspekte, wie z. B. die Kabelführung, geachtet wurde, bevor die grundlegende Funktionalität vollständig sichergestellt war. Zudem führten Unachtsamkeiten in der Elektronik sowie fehlendes Baumaterial im Laborraum zu Verzögerungen in der Bauzeit. Zwar war entsprechendes Material im Materialraum des 1. Obergeschosses vorhanden, der Zugang war jedoch nur gemeinsam mit dem Praktikumsbetreuer möglich, der gleichzeitig mehrere Gruppen betreute. Ein gut ausgestatteter Materialschrank direkt im Laborraum hätte die Bauzeit schätzungsweise um mindestens 60 % verkürzen können. Eine funktionierende TIA Software zu Hause wäre ebenfalls deutlich hilfreicher gewesen, da durch das Probieren der Installation diverser Versionen sehr viel Zeit unnötig verloren ging.

Insgesamt wurde deutlich, dass die angesetzten Termine für ein Projekt dieser Größenordnung knapp bemessen waren, insbesondere wenn Planung, Entwicklung und Aufbau bei null beginnen. Aufgrund der zuvor beschriebenen Umstände, Verzögerungen und technischen Schwierigkeiten war ein abschließender Systemtest nicht möglich. Das Projekt befindet sich jedoch in einem weit fortgeschrittenen Umsetzungsstand, sodass mit überschaubarem Aufwand die weitere Bearbeitung sowie die Inbetriebnahme des Systems erfolgen können.

Lessons Learned

- Umsetzung eines Projekts nach dem V-Modell (Anforderungen, Entwurf, Realisierung, Test)

- Auswahl, Dimensionierung und Verdrahtung der Komponenten auf Basis der Datenblätter

- Inbetriebnahme, Parametrierung und Programmierung einer Siemens-SPS

- Strukturierte Dokumentation eines umfangreichen Entwicklungs- und Aufbauprojekts

Blick in die Zukunft

Projektunterlagen

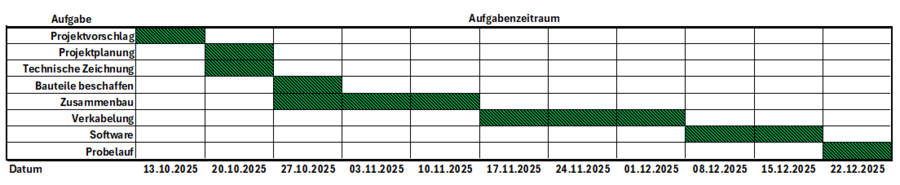

Projektplan

Quellen

- Optional könnte der SVN-Ordner zur Verfügung gestellt werden, wenn man dieses System weiter entwickeln möchte.

→ Basis für das Projekt Ansteuerung einer Schrittmotorachse

→ Igus-Pinbelegungsplan Pinbelegung für Igus

→ Digital Step Driver GekoDrive 201X

→ zurück zur Übersicht: Praktikum Produktionstechnik

→ zurück nach oben zu Parkhaus mithilfe einer Siemens SPS Parkhaus