Modulares mechatronisches Produktionssystem (MPS): Förderband

Autor: Mareen Rehberg und Carolin Mohs

Autor: Kevin Hinze und Laura Fricke (WS 2022/23)

Betreuer: Prof. Dr.-Ing. Göbel

→ zurück zur Übersicht: Praktikum Produktionstechnik

Einleitung

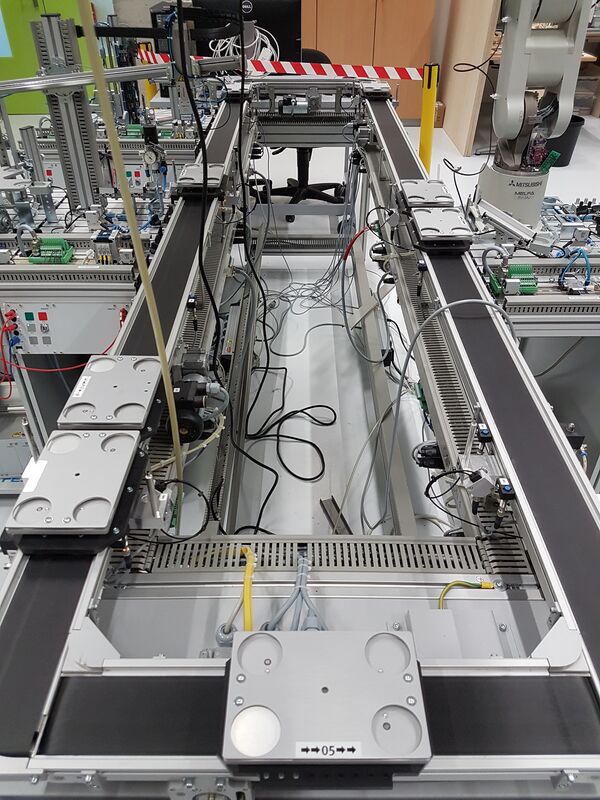

Im Rahmen des Studiengangs Mechatronik (MTR) an der Hochschule Hamm-Lippstadt wird im siebten Fachsemester das Praktikum Produktionstechnik durchgeführt. Das Praktikum ist Teil des Schwerpunktes Global Production Engineering. In dem Praktikum geht es darum den Studierenden anhand von kleinen Projekten die Möglichkeit zu bieten, das bisher Erlernte in der Praxis umzusetzen. Die hier geforderten Fähigkeiten erstrecken sich über die Konstruktion von Bauteilen und die Umsetzung dieser mittels 3D-Druck bis hin zur Programmierung von speicherprogrammierbaren Steuerungen (SPS) und dem Erstellen von elektrischen und pneumatischen Schaltplänen. In dem hier vorliegenden Artikel soll sich mit dem modularen Produktionssystem (MPS) (vgl. Abbildung 1) beschäftigt werden. Dabei wird der Fokus auf das Förderband und dessen Aufgabe gelegt.

Gesamtkonzept

Bei dem MPS handelt es sich um eine Produktionsanlage, die aus mehreren Stationen besteht. Als Station 0 wird das Förderband bezeichnet. Insgesamt gibt es sechs verschiedene Stationen. Die Produktionsanlage wurde ursprünglich dafür verwendet um kleine Zylinder mit verschiedenfarbigen Kappen zu bestücken und anschließend zu sortieren. Die MPS-Anlage soll aktuell dafür verwendet werden um HSHL-Getränkeuntersetzer (vgl. Abbilung 2) zu produzieren. Die Untersetzer sollen als Werbegeschenke dienen und werden von vier Stationen hergestellt und mit dem Förderband zwischen den einzelnen Stationen transportiert.

- Station 1: Kommissionieren → Produktion eines HSHL-Getränkeuntersetzers: Kommissionierung (Station 1)

- Station 2: Kleber auftragen → Produktion eines HSHL-Getränkeuntersetzers: Kleben (Station 2)

- Station 3: Montage → Produktion eines HSHL-Getränkeuntersetzers: Montage (Station 3)

- Station 4: Verpackung → Produktion eines HSHL-Getränkeuntersetzers: Verpackung (Station 4)

Produktion eines HSHL-Getränkeuntersetzers

Die Produktion des Untersetzers erfolgt an den vier Stationen Kommissionierung, Kleben, Montage und Verpacken. Die Stationen sind im Kreis um das Förderband angeordnet und werden gegen den Uhrzeigersinn abgearbeitet. Dabei soll das Zusammenspiel der Stationen im Vordergrund stehen und stets abgestimmt werden. Die Einzelteile des Untersetzers und der zugehörige Werkstückträger wurden zuvor mittels 3D-Druck gefertigt. Die vier Stationen sind über das bereits bestehende Förderband miteinander verbunden.

Aufgabe der Station

Die Station 0, das Förderband, hat zu Beginn des Praktikums die Werkstückträger zwischen den einzelnen Stationen zu transportieren. Der Transport ist dabei noch auf das zuvor hergestellte Produkt, die Zylinder, eingestellt. Insgesamt können sich bis zu acht Werkstückträger gleichzeitig Im Umlauf befinden. Die Transportwagen für das alte Produkt unterscheiden sich von denen für das neue Produkt (Bild). Vor der Nutzung müssen somit Änderungen an den Transportwagen vorgenommen werden, damit ein Werkstückträger auf den Wagen geschoben werden kann. Die Aufgabe der Station Förderband besteht darin, die richtigen Wagen zu dem richtigen Zeitpunkt, an der richtigen Position und mit den richtigen Informationen bereitzustellen. Diese Anforderung soll realisiert werden, indem das bereits bestehende Programm von Step7 in TIA-Portal übertragen wird. Zusätzlich wird eine Kommunikation der einzelnen Stationen mit der Station des Förderbands realisiert. Bei den beiden Programmen Step7 und TIA-Portal (Totally Integratet Automation) handelt es sich um Programme der Firma Siemens, mit deren Hilfe eine SPS programmiert werden kann. Zudem kann eine Verbindung vom Computer zur SPS hergestellt werden und so eine Fehlersuche im Programm durchgeführt werden.

Vorgehen nach V-Modell

Um die oben genannten Anforderungen umzusetzen wird nach dem V-Modell gearbeitet und vorgegangen. Dieses Modell wird verwendet um dem Benutzer bei der Organisation und Durchführung des Projektes zu helfen. Dabei wird das lineare Vorgehen der einzelnen Projektphasen visualisiert. Beginne tut das V-Modell bei den Anforderungen an das Projekt und führt den Nutzer bis zum Abnahmetest, welcher den Abschluss des Projektes kennzeichnet. Die einzelnen Schritte des absteigenden Pfades sind mit den gegenübergestellten Schritten des aufsteigenden Pfeils verknüpft und stellen den Zusammenhang der einzelnen Schritte da.

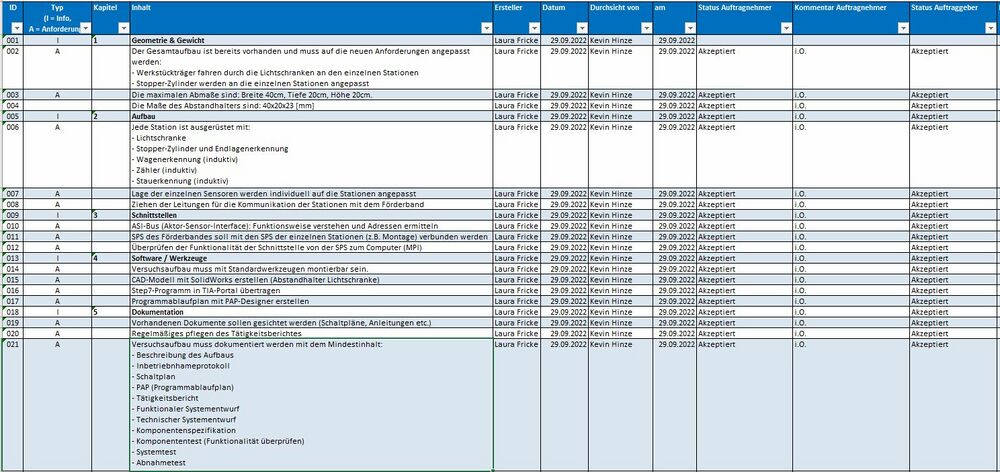

Anforderungsdefinition

Die Anforderungsdefinition ist dafür da, um die einzelnen Aufgaben innerhalb des Projektes festzulegen und einen Überblick zu erhalten. Zudem werden die einzelnen Aufgaben anhand der zuvor definierten Anforderungen spezifiziert und konkretisiert (vgl. Abbildung 3). Bei der Anforderungsdefinition wurden unter anderem folgende Aspekte definiert:

- Festlegen von einzelnen Sensorplätzen

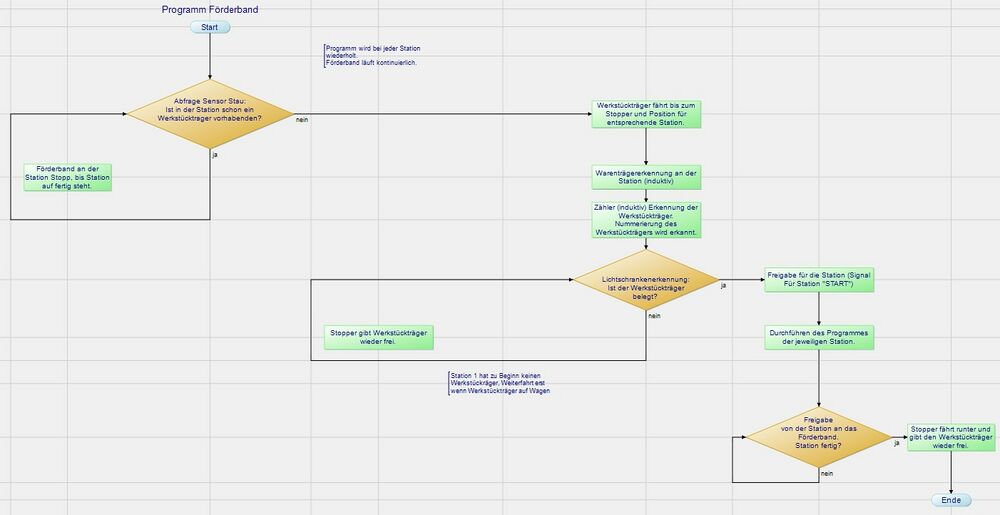

- Erstellen eines Programmablaufplans (PAP)

- Erstellen eines CAD-Modells für den Abstandshalter der Lichtschranke

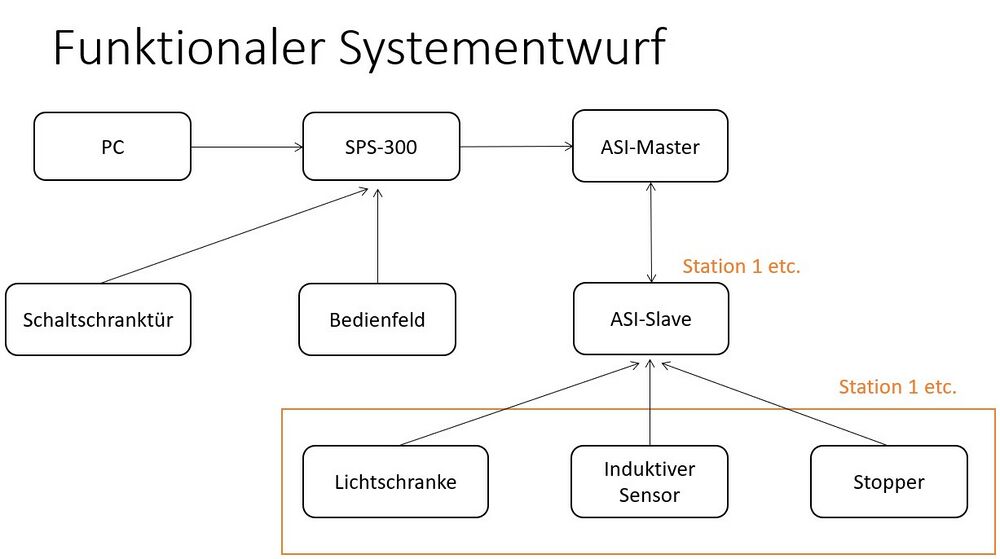

Funktionaler Systementwurf

Im funktionalen Sytsementwurf werden die einzelnen Schnittstellen visualisiert und ihre Beziehungen dargestellt. Dies hilft zu Beginn des Projektes einen Überblick zu erhalten und Ordnung in den Aufbau zu bringen (vgl. Abbildung 4). Zusätzlich erleichtert es das weitere Vorgehen.

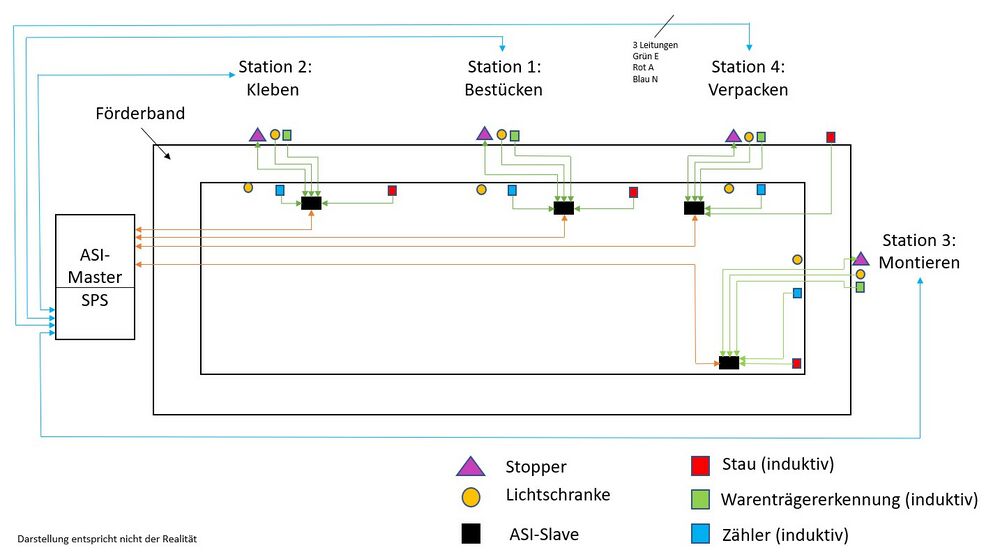

Technischer Systementwurf

Der technische Systementwurf (vgl. ABbildung 5) spezifiziert das Layout der Anlage und zeigt alle Schnittstellen auf. Zudem dient er als Gesamtübersich für die Anordnung der einzelnen Bauteile, wie zum Beispiel Stopper oder Lichtschranke. Zusätzlich werden die Schnittstellen genauer definiert, wie beispielsweise die Verbindung zu den einzelnen Stationen.

Komponentenspezifilation

Innerhalb der Komponentenspezifikation befindet sich eine Skizze der Abstandshalters für die Lichtschranke und eine grobe Übersicht der Variablentabbelle. Die Variablentabbelle wird später bei der Programmierung verwendet.

Programmierung

Die Programmierung liegt zu Beginn des Projektes in Step7 vor und soll in TIA-Portal übertragen werden. Zudem soll das gesamte Programm übersichtlicher und speichereffizient gestaltet werden. Ziel ist es zudem den ASI-Bus leichter in das Programm einzubinden, da TIA-Portal die Verwendung des ASI-Bus erleichtert. Außerdem soll dem Anwender eine erleichterte Fehlersuche durch eine kompaktere Programmstruktur (vgl. Abbildung 6) ermöglicht werden. Um das Förderband zu steuern wird auf eine Siemens SPS-300 und ein ASI-Modul mit dem Master CP-343 zurückgegriffen. Nach einer Erstinbetriebnahme wurde die SPS über die MPI-Schnittstelle mit dem PC verbunden und das Step7-Programm zunächst gesichtet. Im nächsten Schritt wurde das Step7-Programm in TIA-Portal übertragen. Im TIA-Portal zeigte sich die fehlende Struktur, die fehlenden Bezeichnungen des vorhandenen Programms, der genutzten Bausteine und der einzelnen Variablen. Zusätzlich ließ sich erkennen, dass die Einbindung des ASI-Bus durch Lade- und Transferbefehle realisiert wurde. Mit Hilfe von TIA-Portal und der dort vorhandenen Gerätekonfiguration lässt sich die Programmierung vereinfachen.

Wie genau die Programmierung im TIA-Portal des ASI-Master realisiert wird kann hier

- Handout des Tutorials: Handout zum Download

- Video

- Datenblatt

nachgeschaut werden.

Dadurch ist es möglich gewesen eine kompaktere Programmstruktur zu realisieren. Diese Änderung ermöglicht die komplette Programmierung anhand einer Schrittkette.

Die Station Förderband kann für die Programmierung gedanklich in die vier Stationen aufgeteilt werden. Jede Station ist für die Funktionsweise des Förderbandes gleich, da dieses die Werkstückträger bereitstellt und anschließend weiterfährt. Dadurch ergibt sich, dass der Ablauf bei jeder Station der selbe ist und sich nur in der Bezeichnung der verwendeten Variablen unterscheidet (vgl. Abbildung 7).

Der Ablauf bei einer Station sieht exemplarisch so aus:

- Werkstückträger befindet sich in Bewegung auf dem Förderband

- Werkstückträger wird durch ausgefahrenen Stopper-Zylinder an der Station angehalten

- Erkennung des Werkstückträgers mittels Lichtschranke und induktiver Sensoren

- Signalweitergabe an Station, dass sich ein Werkstückträger vor Ort befindet

- Warten auf Signal von Station, dass die Station ihre Tätigkeit abgeschlossen hat

- Erhalten des Signals, danach Einfahren des Stopper-Zylinders

- Weiterfahrt des Werkstückträgers

- Ausfahren des Stopper-Zylinders, damit der nächste Werkstückträger gestoppt werden kann

Zusatz: Sollte ein Stau innerhalb der Anlage erkannt werden, so stoppt das Förderband.

Komponententest

Innerhalb des Komponententests sollen die verwendeten Komponenten auf ihre Funktionsfähigkeit geprüft werden. Da sich bereits alle benötigten Komponenten an der Anlage befunden haben konnte dieser Schritt erfolgreich durchgeführt werden. Es wurden keine nicht bereitgestellten Komponenten benötigt. Nachfolgend wird beispielhaft die Testung einer Lichtschranke und eines induktiven Sensors beschrieben:

Testung einer Lichtschranke:

- Vorhandensein von Sender und Empfänger der Lichtschranke überprüfen

- Befestigung des Abstandshalters

- Feste Befestigung der Lichtschranke am Förderband

- Feste Befestigung der Lichtschranke innerhalb ihres Halters

- Sender und Empfänger zueinander ausgerichtet und in etwa auf gleicher Höhe

- Durchgängiges Signal bei eingeschalteter Spannung vorhanden

Die Testung gilt als erfolgreich, sobald die Lichtschranke richtig befestigt ist und ein durchgängiges Signal erkennbar ist.

Testung eines induktiven Sensors:

- Befestigung des Sensorhalterung an einer steifen, unnachgiebigen Oberfläche

- Sensor befindet sich fest und sicher in der Sensorhalterung

- Leitung des Sensors ist sicher aufgeschraubt

- Sensor steht nicht zu weit aus der Halterung, damit er bei Überfahrt eines Werkstückträgers nicht beschädigt wird

- Metallische Objekt über den Sensor bewegen und auf Signallämpchen achten, es sollte leuchten (bei vorhandener Spannung)

- Nicht-metallisches Objekt über den Sensor bewegen und auf Signallämpchen achten, es sollte nicht leuchten

Die Testung gilt als erfolgreich, sobald der induktive Sensor bei einer Überfahrt nicht beschädigt werden kann und metallisches Material erkannt wird.

Integrationstest

Mit Hilfe des Integrationstests soll das Zusammenspiel mehrere Komponenten getestet werden. Dadurch können Fehler in der Schaltung, der Programmierung, der Mechanik und der Pneumatik identifiziert werden. Es ist wichtig das Zusammenspiel aller Teilbereiche zu betrachten, da diese später auch alle zusammenarbeiten sollen.

Systemtest

Im Systemtest wird die gesamte Anlage getestet. Dafür wurde die Anlage mit dem aktuell hinterlegten Programm eingeschaltet. Es konnten mehrere Punkte beobachtet werden:

- Die Wagen fahren sicher durch die Lichtschranke

- Die induktiven Sensoren erkennen den Werkstückträger

- Die induktiven Sensoren erkennen die Punkte für die Nummer der Werkstückträger

- Der Stopper-Zylinder fährt nach einer definierten Zeit ein, wenn der Wagen erkannt wurde

- Die Endlage der Stopper-Zylinder wird erfolgreich erkannt

- Der Ablauf funktioniert bei allen sechs Stationen

Anmerkung: Für die Produktion des Getränkehalters werden nur vier Stationen benötigt. Die zwei verbleibenden Stationen wurden am Förderband nicht abgebaut. Die Werkstückträger passieren diese Stationen erfolgreich. Es wäre denkbar, dass die Programmierung der zwei zusätzlichen Stationen so geändert wird, dass der Stopper-Zylinder dauerhaft eingefahren ist und der Wagen dort keinen Stopp mehr einlegt.

Abnahmetest

Bei dem Abnahmetest soll es sich um den letzten Test innerhalb des Projektes handeln. Dieser Test wird nicht durch die bearbeitende Gruppe selbst durchgeführt, sondern von außenstehenden Personen. Diese Personen sollen sich mit der vorliegenden Anlage nicht auskennen und die Handhabung dieser testen und so etwaige Fehler aufdecken. Der Abnahmetest wurde innerhalb des Praktikums bei jeder Anlage durchgeführt, egal wie weit das Projekt zu dem Zeitpunkt vorangeschritten war. Dafür wurde den einzelnen Gruppen unterschiedlichen Projekte zugelost, mit denen sie sich dann beschäftigt haben. Hierdurch konnte jede Gruppe ein individuelles Feedback durch Kommilitonen erhalten und neue Denkanstöße gewinnen.

Inbetriebnahme

Als erstes wurde die Anlage nach Quickstart-Anleitung [1] der vorherigen Gruppenarbeiten gestartet. Folgende Schritte sind dort für das Förderband vorgesehen:

Vorbereiten der Anlage

- Alle Werkstückträger leeren

- Alle Not-Aus Schalter entriegeln

Einschalten der Anlage

- Druckluftversorgung herstellen (Kugelhahn / Wartungseinheiten öffnen)

- Spannungsversorgung herstellen (FI / Steckerleiste einschalten)

- Hauptschalter am Fließband einschalten und "Controller on" betätigen

Starten der Anlage

- "Automatic on" betätigen

Inbetriebnahmeprotokoll/"Abnahme-Testanleitung"

| Schritt Nr. | Beschreibung | Ausgangszustand | Aktion(en) | Erwartetes Ergebnis | Ergebnis | Bewertung | Bemerkung |

|---|---|---|---|---|---|---|---|

| Einschalten 1 | Vorbereitung der Anlage | Anlage befindet sich im Zustand des letzen Durchlaufs | Entfernen aller Werkstückträger vom Förderband | Förderband ist im Ausgangszustand leer, alle Werkstückträger sind entfernt | eingetroffen | i.O. | |

| Einschalten 2 | Signalüberprüfung | Spannungsversorgung abgeschaltet, Druckluft abgedreht | Überprüfung der Signale | Keine anliegenden Signale an der Anlage | eingetroffen | i.O. | |

| Einschalten 3 | Ausgangszustand der Sensoren prüfen | Druckluftzylinder ausgefahren, Lichtschranken auf selber Höhe, Induktive Sensoren fest verbaut | Überprüfen der Sensoren | "Druckluftzylinder ausgefahren,

Lichtschranken auf selber Höhe, Induktive Sensoren fest verbaut" |

durchgeführt | i.O. | |

| Einschalten 4 | Überprüfen des Förderbandes | Förderband frei von Fremdkörpern | Überprüfen der Anlage auf Fremdkörper | Keine Fremdkörper vorhanden, z.B. auf dem Förderband | durchgeführt | i.O. | |

| Einschalten 5 | Werkstückträger einlegen | Werkstückträger nicht auf dem Förderband und leer | Werkstückträger auf das Förderband legen | Definierte Anzahl an Werkstückträgern befindet sich auf dem Förderband | erledigt | i.O. | |

| Einschalten 6 | Not-Aus-Schalter | Not-Aus betätigt oder bereits entriegelt | Not-Aus entriegeln | Not-Aus-Schalter entriegelt | erledigt | i.O. | |

| Einschalten 7 | Druckluftzufuhr herstellen | Druckluftventil abgestellt | Druckluftversorgung herstellen (Kugelhahn öffnen) | Druckluftzufuhr an der Anlage aktiv | erledigt | i.O. | |

| Einschalten 8 | Spannungsversorgung herstellen | Hauptschalter ist ausgeschaltet | Hauptschalter betätigen | Spannungsversorgung liegt an | erledigt | i.O. | |

| Einschalten 9 | Controller einschalten | Controller ausgeschaltet, Controller off leuchtet | Controller on betätigen | Leuchtmelder Controller on leuchtet | erledigt | i.O. | |

| Einschalten 10 | Automatikbetrieb starten | Automatikbetrieb nicht gestartet | Automatikbetrieb Ein betätigen | Automatikbetrieb startet, Leuchtmelder Automatikbetrieb Ein leuchtet | erledigt | i.O. | |

| Einschalten 11 | Funktionsweise Förderband | Förderband fängt langsam an sich zu drehen | Beobachtung | Förderbänder drehen sich alle und in die gleiche Richtung | erledigt | i.O. | |

| Einschalten 12 | Funktionsweise Pneumatikzylinder (Stopper) | Zylinder ausgefahren, Zylinder wird eingefahren, wenn Werkstückträger erkannt | Beobachtung | Zylinder fährt ein | erledigt | i.O. | |

| Einschalten 13 | Funktionsweise induktive Sensoren | Kein Werkstückträger: Induktive Sensoren nicht aktiv; Werkstückträger: Induktive Sensoren aktiv | Beobachtung; Werkstückträger über induktive Sensoren bewegen | Siganllämpchen am induktiven Sensor leuchtet bei Erkennung | erledigt | i.O. | |

| Einschalten 14 | Funktionsweise Lichtschranke | Lichtschranken ausgerichtet auf Werkstückträger | Überprüfung der Lichtschranke, Signale an beiden Seiten der Lichtschranke anliegend | Lichtschrankensignale vorhanden | erledigt | i.O. | |

| Ausschalten 1 | Automatikbetrieb stoppen | Automatikbetrieb ist eingeschaltet | Automatikbetrieb aus betätigen | Automatikbetrieb stoppt, Leutmelder Automatikbetrieb aus leuchtet | erledigt | i.O. | |

| Ausschalten 2 | Controller ausschalten | Controller eingeschaltet, Controller on leuchtet | Controller off betätigen | Leuchtmelder Controler off leuchtet | erledigt | i.O. | |

| Ausschalten 3 | Spannungsversorgung abschalten | Hauptschalter ist eingeschaltet | Hauptschalter ausschalten | Keine Spannung mehr an der Anlage vorhanden, Leuchtmelder alle ausgeschaltet | erledigt | i.O. | |

| Ausschalten 4 | Druckluft abschalten | Druckluft an Anlage vorhanden | Druckluftversorgung abstellen | Keine Druckluft mehr an der Anlage vorhanden | erledigt | i.O. | |

| Ausschalten 5 | Entnahme der Werkstückträger | Werkstückträger auf dem Förderband vorhanden, ggf. in unterschiedlichen Stadien der Produktion | Werkstückträger entnehmen | Förderband ohne Werkstückträger | erledigt | i.O. |

Datei:Inbetriebnahmeprotokoll Förderband.xlsx

Ergebnis

Zum Ende des diesjährigen Praktikums konnte das Förderband wieder in Betrieb genommen werden. Zusätzlich gelang es das bereits vorhandene Programm in TIA-Portal zu übertragen. Außerdem wurde eine Vereinfachung der gesamten Programmstruktur und dem Ablauf der einzelnen Stationen erzielt. Des Weiteren wurde die Kommunikation mit den einzelnen Stationen Kommissionieren, Kleben, Montieren und Verpackern realisiert. Außerdem wurden die Sensoren des Förderbandes erfolgreich auf die einzelnen Stationen angepasst und die Lichtschranken auf die erweiterten Warenträger vorbereitet.

Lessons Learned

Im Praktikum wurde sich mehr in die Programmierung mit TIA-Portal eingearbeitet. Insbesondere der Umgang mit dem AS-I Bus. Zusätzlich wurde die strukturierte Fehlersuche forssiert. Insgesamt wurde der strukturierte Umgang mit einem Projekt vermittelt, hauptsächlich das systematische Vorgehen. Unterstützend dabei geholfen hat das V-Modell.

Ausblick

Im nächsten Schritt muss das Programm noch etwas weiter entwicklet werden, ein Hauptaugenmerk muss dabei weiterhin auf die Kommunikation zu den einzelnen Stationen gelegt werden.

Verwendete Software

- SolidWorks: Konstruktion des Abstandhalters und Erstellung einer benötigten Zeichnung

- MS PowerPoint: Aufstellung des Konzeptes, Erstellung des funktionalen und technischen Systementwurfs und der Komponentenspezifikation

- MS Excel: Erstellung einer Anforderungsdefinition und einer Inbetriebnahmeanleitung

- PAP Designer: Erstellen eines Programmablaufplans

- Siemens Step7: Sichten und Verstehen des „Alten“ Programm

- Siemens TIA-Portal: Übertragen des Programms, Erstellung neues Programm

Unterlagen

Die Unterlagen zum Förderband befinden sich gesammelt in SVN.

→ zurück zur Übersicht: Praktikum Produktionstechnik

Programmierung von Siemens Simatic S7 Anlagen unter Step7

Literatur

- ↑ Funktion: Datei:Quick-Start-Anleitung MPS500.pdf (Originaldatei), Studentenarbeit im GPE Praktikum, erstellt bei vorheringen Gruppenarbeiten

Alle nicht mit Quellen versehenen Abbildungen sind eigene Abbildungen.