Inbetriebnahme eines vier-achsigen Hochgeschwindigkeits-Delta Roboter zur Sortierung von Objekten

zurück zum Hauptartikel: Praktikum Produktionstechnik

Autor: René Katz, Leon Brölemann

Betreuer: Prof. Dr. Mirek Göbel

Das Praktikum Produktionstechnik im Rahmen des Studiengangs Mechatronik 7. Semester, legt den Fokus auf die praktische Automatisierungstechnik. Übergeordnetes Ziel ist ein tiefgreifendes Verständnis über die Elemente produktionstechnischer Anlagen und deren Vernetzung. Hierfür wurde unser Kurs in sieben Gruppen aufgeteilt, die jeweils individuelle, aktuelle und innovative Projekte zugeteilt bekommen haben. Das praxisnahe Arbeiten in Teams deckt dabei nicht nur Lernfortschritte in dem Arbeiten mit mechatronischen Systemen, sondern auch die Organisationsfähigkeit innerhalb von Teams ab. Abschließende Ergebnispräsentationen sorgen für einen ganzheitlichen Abschluss der Projekte.

Das in der Überschrift und im nachfolgenden Artikel beschriebene Projekt wurde während des Wintersemesters 2020/2021 durchgeführt.

Projekt

Der Adept Quattro Picker Roboter 650H ist ein Hochgeschwindigkeits-Parallelroboter, der ideal für den Einsatz in der Lebensmittel- und Getränkeindustrie sowie in der Pharma- und Verpackungsindustrie ist. Quattro ist ein vierachsiger Roboter mit hoher Traglast, der sich durch hohe Geschwindigkeit und Präzision auszeichnet. Aufgrund von Erneuerungsmaßnahmen der Produktionslinie innerhalb der Kuchenmeister GmbH, wurde ein Quattro Picker Roboter an die Hochschule Hamm-Lippstadt gespendet. Der Roboter wurde vollständig zerlegt, ohne Gehäuse und teilweise mit beschädigten bzw. fehlenden Bauteilen an die Hochschule gesendet.

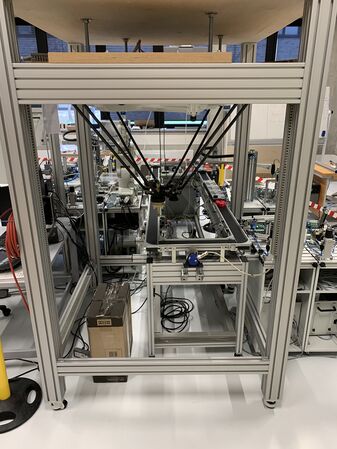

Das vorgelagerte Projekt Entwicklung und Bau von Roboterzellen für Delta-Roboter hat bereits die Aufhängung für den Adept Delta Roboter angefertigt, welches als Grundgestell aus Aluminium-Strebenprofil besteht. Am Strebenprofil ist dann ein Holzrahmen montiert, an dem der Picker-Roboter befestigt ist.

Hauptaufgabe dieses Projektes ist die Inbetriebnahme des Quattro-Roboters. Hierzu kann die Hauptaufgabe in folgende Teilaspekte gegliedert werden:

- Mechanischer Aufbau

- Elektrischer Aufbau

- Programmierung

Nach Abschluss des Projektes soll der Roboter in der Lage sein, mithilfe eines Kamerasystems die Objekte auf einem bewegten Förderband zu erkennen und die Position zu identifizieren. Anschließend wird der Roboterarm mit den vier integrierten Servomotoren präzise zur Position des Objektes bewegt und dann mit Hilfe eines Vakuumsauggreifers aufgenommen. Danach soll das aufgenommene Objekte an eine definierte Position befördert werden. Der Quattro-Roboter soll abschließend in das Projekt Modulares mechatronisches Produktionssystem (MPS) zur Fertigung eines Pneumatikzylinders integriert werden.

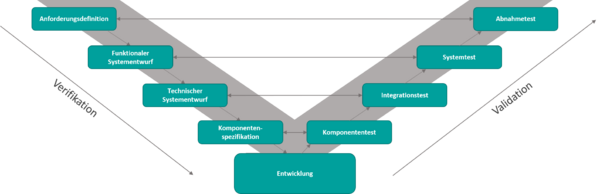

Vorgehen nach V-Modell

Bei der Planung und Durchführung des Projektes wurde das V-Model angewendet (siehe Abbildung 1).

Zur Durchführung dieses Projektes wurde hier das Vorgehensmodell des V-Modells (V = Validation & Verifikation) in Absprache mit dem Betreuer Prof. Dr. Mirek Göbel gewählt. Um eine durchgängige Gegenüberstellung von Validation und Verifikation in der Entwicklung zu gewährleisten, ist diese Vorgehensweise gewählt worden. Anhand der Struktur des V-Modells wird sich nun auch dieser Wikipedia Artikel orientieren, der nach Fertigstellung einen ganzheitlichen Blick auf den Entwicklungsprozess aber auch mit dem Ausblick auf das adaptive Potenzial dieser Anlage geben soll.

- Validation: Machen wir die richtige Arbeit?

- Verifikation: Machen wir die Arbeit richtig?

Eine Darstellung des V-Modells ist auf der rechten Seite zu sehen.

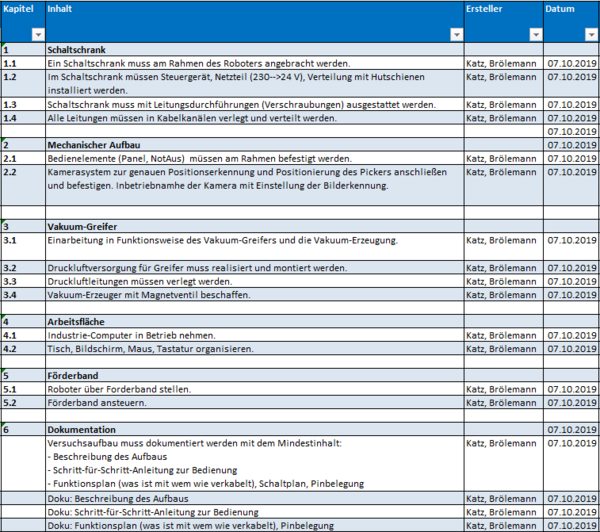

Anforderungsdefinition

In der Phase der Anforderungsdefinition haben wir alle Anforderungen an das System zusammengetragen. Diese Phase dient der Findung aller Funktionen, die das System später erfüllen muss und des besseren Verständnisses für das Themenumfeld. Die Erkenntnisse werden dokumentiert und das Resultat der Anforderungsdefinition stellt für uns die Einkaufsliste dar. In diesem Dokument stehen die Anforderungen an das Verhalten des Systems und an die Nutzerinteraktion. Die Anforderungsdefinition dient als Grundlage, um sowohl die zu erbringende Leistung festzuhalten sowie als Roadmap zum Ziel des Projektes. Alle weiteren Entwicklungsschritte bauen auf der Anforderungsdefinition auf.

Aufgaben

- Funktionsweise des Systems definieren -> Anforderungen definieren

- Dokumente sichten und ordnen

- Bestandsaufnahme der vorhandenen Bauteile

- Funktionsfähigkeit der vorhandenen Bauteile testen

- Fehlende Bauteile, zur Erreichung der Anforderungen identifizieren

- Fehlende Bauteile in die Einkaufsliste einpflegen

- Dokumentation der Ergebnisse

Vorgehen

Als initialer Ausgangspunkt dient hier das Zielverhalten des Systems. Mithilfe der Praktikumsaufgabe und den Betreuern haben wir das präzise Verhalten des Roboters festgelegt. Darauf aufbauend wurden die vorhandenen Dokumente: der Schaltplan und technische Zeichnung vom Aufbau gesichtet und geordnet. Anschließend wurde eine Bestandsaufnahme und ein Funktionstest der vorhandenen Bauteile durchgeführt. Die Realisierbarkeit der Anforderungen an das Zielverhalten des Roboters wurde dann mit den vorhandenen Bauelementen gegenübergestellt. Das Resultat daraus waren die fehlenden Bauteile, die dann in der Einkaufsliste eingepflegt wurden. Eine kontinuierliche Dokumentation der Ergebnisse wurde parallel durchgeführt.

Hindernisse/Probleme

- Es musste viel Rücksprache mit den Betreuern getroffen werden, um die Anforderungsdefinition finalisieren zu können.

- Die ganzheitliche Identifikation der fehlenden Bauteile stellte sich zu dem Projektstatus als sehr schwer heraus.

- Lösung: Die essenziellen Bauteile konnten ganzheitlich erfasst werden, allerdings waren Kabellängen und Kanallängen von Anfang an nicht absehbar. Die Teile waren aber im Lager der Hochschule vorhanden, weshalb das Problem obsolet wurde.

Ergebnis

Anforderungsdefinition

Der Delta Picker Roboter muss die abgebildeten Beispielelemente auf dem fahrenden Förderband mit Hilfe eines Kamerasystems automatisch erkennen, pneumatisch aufnehmen und an einem bestimmten Ort wieder ablegen. Das System soll über ein mobiles Panel steuerbar sein.

Die Anforderungsdefinitionsliste zu diesem Projekt ist in Abbildung 2 zu sehen:

Die Datei finden Sie im SVN: Anforderungsdefinition

Einkaufsliste

Aus der Anforderungsdefinition ergibt sich auch die Einkaufsliste, welche hier aufgeführt ist:

| Artikel | Anzahl | Anbieter | Bestellnummer | Einzelpreis (Brutto) | Gesamtpreis |

|---|---|---|---|---|---|

| Vakuumsaugdüse VN-14-H-T4-PQ3-VQ3-RO2-B | 1 | Festo | 532648 | -- | -- |

| Schalldämpfer UOMS-1/4 | 1 | Festo | 538436 | -- | -- |

| Steckdosenleitung NEBV-H1G2-P-1-N-LE2 | 1 | Festo | 566659 | -- | -- |

| Netzstecker Schuko 16A | 1 | rs-online | 327-169 | 3,42 € | 3,42 € |

| Molex Sabre Female 7.49mm, 2-polig / 1-reihig Gerade, Kabelmontage | 5 | rs-online | 363-9875 | 0,67 € | 3,33 € |

| Molex Sabre Female Crimp-Anschlussklemmenkontakt, Crimpmontage für Sabre-Steckverbindergehäuse | 50 | rs-online | 364-055 | 0,06 € | 3,05 € |

| Hutschienen-Netzteil für 1-Phasen-Systeme | 1 | PULS | CP20.241 | -- | -- |

Die Datei finden Sie im SVN: Einkaufsliste aller Projekte

Funktionaler Systementwurf

Aufgaben

Während des funktionalen Systementwurfs wird die Architektur des Systems entwickelt und so das System in mehrere Module aufgeteilt. Die einzelnen Module werden kurz beschrieben und ihrer Funktionalität erläutert. Zudem werden Schnittstellen und Abhängigkeiten zwischen den Modulen definiert.

Vorgehen

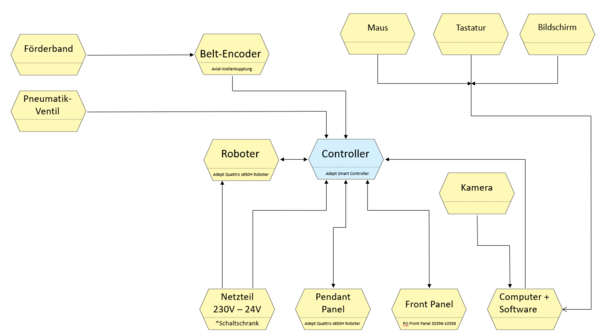

Als erstes wurde der Adept Smart Controller als Mittelpunkt des Systems definiert. Alle Komponenten, welche mit diesem kommunizieren, wurden graphisch mit diesem verbunden. Auch eine Kommunikation der verschiedenen Komponenten untereinander wurde dargestellt.

Hindernisse/Probleme

Wie die einzelnen Komponenten untereinander kommunizieren, musste zuvor aus dem Handbuch entnommen werden, weil es nicht instinktiv ersichtlich war. Die Funktion der einzelnen Komponenten wurde zum Start der Anfertigung noch nicht geprüft. Daher war es zu dem Zeitpunkt noch nicht möglich die genauen Kommunikationsmechanismen zu beschreiben.

Ergebnis

Der funktionale Systementwurf ist als Ergebnis in Abbildung 3 dargestellt:

Die Datei finden Sie im SVN: Funktionaler Systementwurf

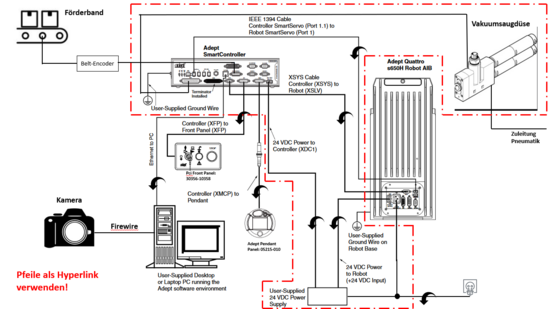

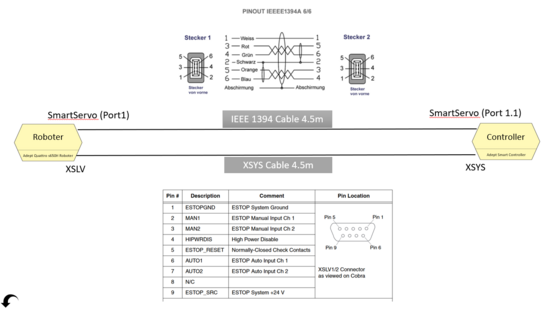

Technischer Systementwurf

In der Phase des technischen Systementwurfs werden die Module weiter unterteilt und die gewünschte Funktionalität detailliert beschrieben. Anschließend werden die Schnittstellen zwischen den einzelnen Modulen detailliert dargestellt. Am Ende dieser Entwurfsphase liegt der ”Architektur- und Schnittstellenbericht“ vor. In diesem Dokument sind die Architektur sowie die Schnittstellendefinitionen enthalten.

Aufgaben

- Modulfunktion identifizieren

- Anschlussart festlegen, (Leitungscharakteristik)

- Elektrischen Anschlussplan erstellen

- Visuelle Dokumentation der Ergebnisse

Vorgehen

Als initialer Ausgangspunkt dient hier der funktionale Systementwurf, der im Schritt davor erstellt wurde. Nun werden die einzelnen Modulfunktionen mithilfe der Literatur, dem Modulhersteller und des Handbuchs von Adept identifiziert. Die Leitungscharakteristik ist zum Teil von dem vorhandenen Bestand vorgegeben. Die zusätzlichen Anschlüsse werden dann auf Basis der Modulfunktion und der Schnittstelle festgelegt. Anschließend haben wir den elektrischen Anschlussplan erstellt und visuell dargestellt. (Siehe Ergebnis)

Hindernisse/Probleme

- Modulkommunikation mit einzelnen Signalverbindungen feststellen. Teilweise waren nicht alle Informationen dem Handbuch zu entnehmen.

- Integration der Kamera und Pneumatikventil (Art der Ansteuerung nicht bekannt)

Ergebnis

Hier ist der technische Systementwurf in Abbildung 4 (Die rote Strich-Punkt-Linie kennzeichnet hier die Bauteile, die sich innerhalb des Schaltschranks befinden) und eine Detailansicht einer Verbindung auf der rechten Seite in Abbildung 5 zu sehen:

Die Datei finden Sie im SVN: Technischer Systementwurf

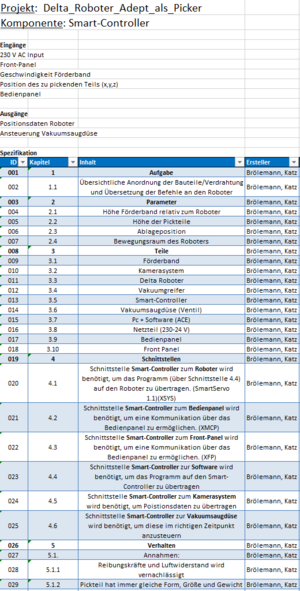

Komponentenspezifikation

Für jedes Teilsystem werden Aufgabe, Verhalten, innerer Aufbau und Schnittstelle zu anderen Teilsystemen festgelegt. Dies ist bereits eine sehr detaillierte tiefe Phase. Die Vorgabe war unterhalt der Module lediglich eine Komponentenebene zu bilden und nicht weiter zu vertiefen.

Aufgaben

- Zu beschreibende Komponenten separieren

- Ein- und Ausgänge bestimmten

- Aufgaben, Parameter, Schnittstellen und Verhalten dokumentieren

Ergebnis

Die Komponentenspezifikation des Projekts ist in Abbildung 6 dargestellt:

Die Datei finden Sie im SVN: Komponentenspezifikation

Entwicklung

Aufgaben

Die in der Entwicklung zu erledigenden Aufgaben sind in der Anforderungsliste definiert. Dazu zählen die Aufgaben:

- Schaltschrank

- Schaltschrank am Rahmen des Roboters anbringen

- Controller, Netzteil, Reihenklemmen und Vakuumsaugdüse im Schaltschrank integrieren

- Schaltschrank mit Leitungsdurchführungen versehen

- Leitungsverlegung Gesamtanlage (inkl. Druckluft)

- Mechanischer Aufbau

- Front Panel und Pendant Panel an Gestell anbringen

- Installation der Kamera

- Vakuum-Greifer

- Druckluftversorgung sicherstellen

- Druckluftleitungen verlegen

- Vakuumsaugdüse einbauen und anschließen

- Ansteuerung durch Smart-Controller realisieren

- Arbeitsfläche

- Inbetriebnahme des Industrie-Computers

- Förderband

- Roboter über Förderband stellen

- Ansteuerung des Förderbandes

- Programmierung

- Dokumentation

Vorgehen

Schaltschrank

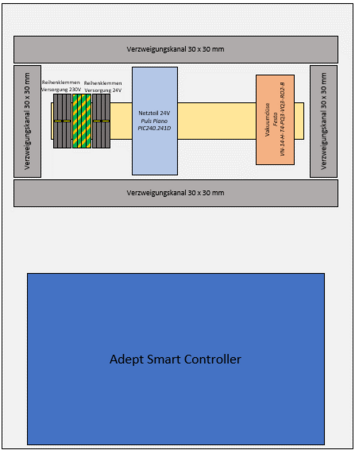

Die Schaltschrankinstallation erfolgte nach sorgfältiger Planung und Anfertigung einer schematischen Aufbauskizze (siehe Abbildung 9), da die fehlende Berücksichtigung kleiner Details im Endeffekt zu großen Problemen führen kann. Zunächst gilt es die folgenden Rahmenbedingungen zu berücksichtigen:

- Endgültige Position des Schaltschranks

- Kabelführung innerhalb und außerhalb des Schaltschranks

- Geringer Bauraum -> Optimale Nutzung der Fläche gewährleisten

- Alle benötigten Bauteile müssen untergebracht werden

Zunächst wurde alle Bauteile zusammengestellt, die innerhalb des Schaltschranks verbaut und angeschlossen werden sollen. Dazu gehören Netzteil, Vakuumsaugdüse, Controller, Reihenklemmen und ein Leitungsschutzschalter (Charakteristik C10). Zusätzlich wurde ein Hauptschalter und das Bedienpanel an der Vorderseite des Schranks eingelassen. Anschließend wurde die praktische Umsetzung der Planung durchgeführt.

- Kanäle und Hutschienen wurden mithilfe von selbstschneidenden Schrauben auf der Grundplatte nach Zeichnung befestigt

- Einsenkung für Hauptschalter und Front-Panel wurden mit einer Stichsäge gefertigt und anschließend entgratet

- Bauteile auf den Hutschienen angebracht

- Zugang für die externe Kabelführung gebohrt und gesägt

- Controller mithilfe einer Halterung befestigt, um einen Abstand zur Grundplatte zu gewährleisten (Belüftung)

- Verkabelung aller Bauteile

In Abbildung 7 ist der fertige Aufbau des Schaltschranks im Inneren zu sehen. Abbildung 10 zeigt den Aufbau mit Bedienelementen im Deckel.

Mechanischer Aufbau

Das Front Panel ist in der Schaltschranktür eingelassen, damit der zugehörige NOT-AUS Schalter statisch an einem bestimmten Ort verbaut ist. Das Pendant Panel ist an einem Haken am Gestell aufgehangen, um es jederzeit mobil verwenden zu können.

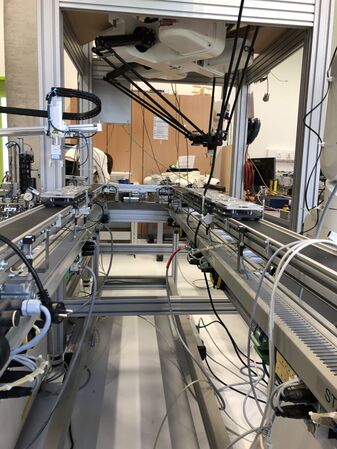

Die Befestigung der Kamera wurde mit Hilfe einer selbst gebauten Halterung und Nutensteinen am Gestell realisiert.

Vakuum-Greifer

Für den Anschluss der Vakuumsaugdüse wurde eine Druckluftversorgung in unmittelbarer Nähe sichergestellt. Die Ansteuerung der Vakuumsaugdüse kann mittels Ansteuerung des Ausgangs XDIO am Smart-Controller ermöglicht werden.

Förderband

Um die Funktion und das Ziel der Anlage zu gewährleisten, ist ein funktionstüchtiges und steuerbares Förderband nötig. Eine neue Fördertechnik musste nicht angeschafft werden, da ein paralleles Projekt (Modulares mechatronisches Produktionssystem (MPS) zur Fertigung eines Pneumatikzylinders) bereits ein Förderband verwendet, worin diese Anlage integriert werden konnte. Folgende Schritte sind umzusetzen.

- Gesamtanlage auf die endgültige Position mittig über dem Förderband bringen

- Ansteuerung des Förderbands sicherstellen

- Installation Belt-Encoder (Ablesen der Förderbandgeschwindigkeit)

Der angeschlossene Belt-Encoder ist In Abbildung 8 auf der rechten Seite mit montierter Kupplung dargestellt.

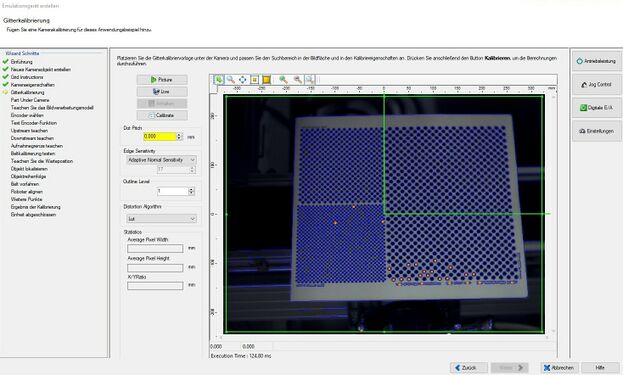

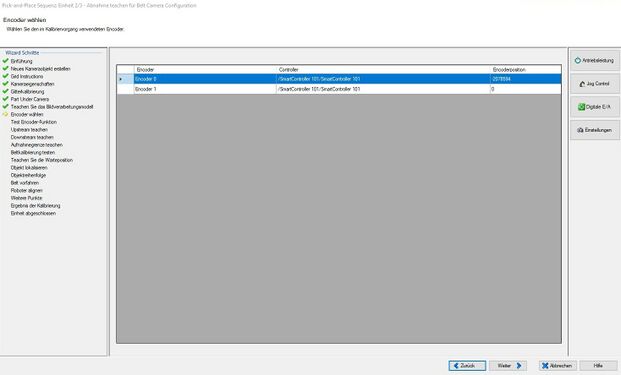

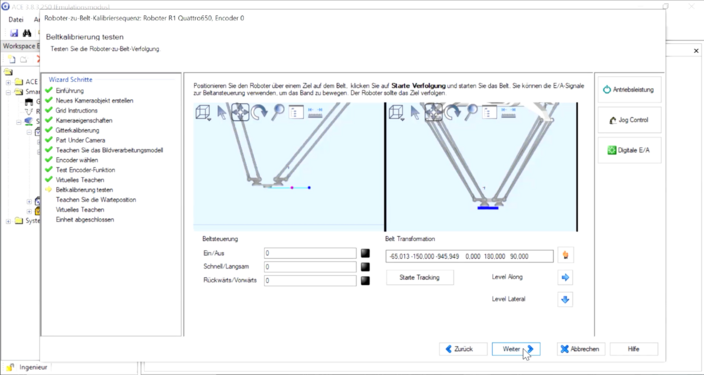

Programmierung

Die Programmierung des Picker-Roboters wurde durch die wizardbasierte Einrichtung des ACE-Programms durchgeführt. Hierbei wird eine Step-by-Step Integration des Smart-Controllers, des Roboters, des Kamerasystems und des Belt-Encoders in die Software ACE zur Steuerung des Adept Picker Roboters durchgeführt. Die wichtigsten Schritte sind:

- Auswahl des Smart-Controllers

- Sichere Position des Roboters definieren

- Auswahl der Kamera

- Kalibrierung der Kamera

- Aussehen eines Teils anlernen

- Belt-Encoder auswählen

- Belt-Encoder testen

- Grenzen der Teilaufnahme auf dem Förderband definieren

- Förderbandverfolgung testen

- Warteposition definieren

- Mehrere Teile anlernen

- Aufnahmeposition des Teils definieren

- Weitere Teile zur Erhöhung der Genauigkeit anlernen

- Ablageposition definieren

Das Programm erstellt sich automatisch nach Abschließen der Wizard-Einrichtung.

Einen Auszug aus dem Programm rob.main() und rob.init() sind hier aufgeführt.

.PROGRAM rob.main() ; ;ABSTRACT: Main robot application program ; ;INPUTS: None ; ;OUPUTS: None ; GLOBAL REAL rob.run SPEED j ALWAYS ;Initialize robot and application variables CALL rob.init() CALL rob.pick.init() ;Initialize error reporting and move the robot to a safelocation ;Call err.init() CALL rob.move.safe() ;Main robot processing loop WHILE rob.run DO CALL rob.pick() CALL rob.places() END CALL rob.move.safe() RETURN .END

.PROGRAM rob.init() ; ; ABSTRACT: Initialize variables and robot control ; ; INPUTS: None ; ; INPUTS: None GLOBAL REAL rob.numer, rob.run, o.open, o.close, i.open, i.close GLOBAL LOC grip.tool GLOBAL $sv.client_ip AUTO REAL tip, code tip = 1 ; Initialize the speed for all moves SPEED 100 ALWAYS ; Indicate the application sample is running rob.run = TRUE ; Read the IO signals used to open/close the gripper ; from the gripper editor in the workspace. o.open = VPARAMETER($sv.client_ip, -1, tip, 5511, rob.number-1) o.close = VPARAMETER($sv.client_ip, -1, tip, 5512, rob.number-1) i.open = VPARAMETER($sv.client_ip, -1, tip, 5514, rob.number-1) i.close = VPARAMETER($sv.client_ip, -1, tip, 5515, rob.number-1) ; Read the gripper offset from the gripper editor in the workspace. SET grip.tool = VLOCATION($sv.client_ip, -1, tip, 1, 11000) TOOL grip.tool ; Ensure power is enable before attaching WHILE NOT SWITCH(POWER) DO TYPE "Press the flashing high-power button on the front panel", /ul ENABLE POWER WAIT IF (NOT rob.run) THEN HALT END END

Die Integration und Ansteuerung des Vakuumsaugventils erfolgt im Anschluss im Programm ACE unter "Gripper-Editor".

Hindernisse/Probleme

Schaltschrank

Während der Anforderungsdefinition wurde festgestellt, dass das mitgelieferte Netzteil die geforderte Leistung für das System nicht bereitstellen kann. Das Netzteil mit seiner Eingangsspannung von 110-240 V AC und einer Ausgangsspannung von 24 V DC muss eine Stromstärke von 10 A bereitstellen, um die Funktionsfähigkeit unserer Bauteile zu sichern. Allerdings liefert das bereitgestellte Bauteil nur eine Stromstärke von 6 A, deshalb wurde ein neues leistungsstärkeres mit einer Stromstärke von 20 A bestellt. Als Übergangslösung dient ein identisches zweites parallel geschaltetes Netzteil mit einer Ausgangsstromstärke von 6 A, welche zusammen eine Stromstärke von 12 A bereitstellen.

Mechanischer Aufbau

Die Befestigung und Ausrichtung der Kamera stellte eine Herausforderung dar. Ziel war es, das Förderband einwandfrei zu erkennen, ohne durch die Bewegungen des Roboters behindert zu werden. Durch den geringen Bauraum im Arbeitsfeld des Roboters und der schlechten Befestigungsmöglichkeiten, mussten wir die Kamera mit einer Halterung am Boschprofil oberhalb des Förderbandes installieren. Die Halterung hat dabei für einen 30° Winkel gesorgt, wie im Bild zu sehen (siehe Abbildung 13).

Vakuum-Greifer

Die Lieferung der Vakuumsaugdüse steht noch aus.

Arbeitsfläche

Der Industriecomputer ist nur mit der veralteten Software ausgestattet. Außerdem ist ein Editieren der Programme nicht möglich, da dieser Computer vorher nur als Slave verwendet wurde. Die ACE Software war nur auf einen Fernzugriff ausgelegt.

Mit Hilfe von Herrn Asadi konnte der Lizenzschlüssel für die neue ACE-Version über den Kundenservice von OMRON beschafft werden. Mit diesem Lizenzschlüssel ist es nun möglich, die Software ACE unabhängig vom mitgelieferten Industriecomputer zu verwenden.

Förderband

Bei der Positionsänderung des Roboters ist darauf zu achten, dass das Parallelprojekt nicht behindert oder beschädigt wird und ausreichend Platz ist, um Reparaturarbeiten am Roboter durchzuführen. Dafür musste das Parallelprojekt zuerst teilweise zerlegt werden, um das Robotergestell ohne Beschädigungen an die vorgesehene Position zu bringen. Anschließend wurde die Arbeitsfläche so positioniert, dass der Arbeitsraum des Roboters gut überschaubar ist. Bei dem Parallelprojekt handelt es sich um das modulare Produktionssystem, welches nun unter dem Delta Roboter platziert ist und auch in Zukunft mit diesem interagieren könnte. (Siehe Ausblick)

Programmierung

Die Lizenz für die Kameraintegration ist auf einem USB-Dongle gespeichert. Die Lizenz auf diesem Dongle war für eine veraltete Version der Software ACE ausgelegt und nicht kompatibel zu der neueren Version, welche zur Programmierung verwendet wird. Der nicht zu verwendende Industriecomputer wurde durch einen anderen PC mit neuerer Software ausgetauscht. Auf dem neuen Computer war es nicht möglich die veraltete Version von ACE zu installieren. Der USB-Dongle musste eingeschickt und neu konfiguriert werden. Mit der neuen Lizenz auf dem USB-Dongle konnte die Kameraintegration ohne Probleme realisiert werden.

Ergebnis

Hier wird in einer Galerie von Fotos das Ergebnis der Entwicklung und Programmierung dargestellt:

-

Abbildung 9: Schematischer Aufbau des Schaltschranks.

-

Abbildung 10: Geschlossener Schaltschrank mit Bedienelementen.

-

Abbildung 11: Positionierung des Picker-Roboters über MPS-Anlage.

-

Abbildung 12: Positionierung des Picker-Roboters über MPS-Anlage.

-

Abbildung 13: Befestigung der Kamera am Robotergestell.

-

Abbildung 14: Kalibrierung der Kamera im Programmierungs-Wizard.

-

Abbildung 15: Integration des Belt-Encoders im Programmierungs-Wizard.

-

Abbildung 16: Testen der Belt- und Kamerakalibrierung.

Komponententest

Kamera

Das Kamerasystem wurde auf Funktion und Ausrichtung überprüft. Die Lichtverhältnisse für die Erkennung der Bauteile sind nicht optimal. Die Sichtweise der Kamera ist im Programmierungs-Wizard (Abbildung 14) zu sehen.

Belt-Encoder

Die Geschwindigkeit des Förderbandantriebs wird über eine Kupplung an den Belt-Encoder übermittelt. Hierzu kann im Programm ACE ein Test durchgeführt werden (siehe Abbildung 15), um das Kamerasystem mit dem Belt-Encoder zu integrieren und zu kombinieren wird im Programm ACE ein Test durchgeführt. Hierzu fährt der Roboter parallel über dem Förderband mit (siehe Abbildung 16).

Vakuumsaugdüse

Der Komponententest der Vakuumsaugdüse konnte zum jetzigen Zeitpunkt noch nicht durchgeführt werden.

Integrationstest

Der Integrationstest wurde ohne die Einbindung des Vakuumgreifsystems durchgeführt. Die Kamera uns der Belt-Encoder sind im Programm integriert und das Robotersystem arbeitet wie gewünscht. In dem Video 1 auf der rechten Seite sieht man die Verfahrwege des Roboters und die "Aufnahme" des Teils. Die Teile können aufgrund des fehlenden Vakuumsystems nicht aufgenommen werden.

Abnahmetest

Der Abnahmetest wurde aufgrund der fehlenden Bauteile noch nicht durchgeführt.

Systemtest

Der Systemtest wurde aufgrund der fehlenden Bauteile noch nicht durchgeführt.

Zusammenfassung

Kenntnisse aus der praktischen Berufsausbildung konnten im mechanischen Aufbau optimal genutzt werden. Mithilfe der Unterstützung des Professors und der wissenschaftlichen Mitarbeiter konnte das Projekt zu einem großen Teil fertiggestellt werden. Die Vielfältigkeit dieser Anlage wurde Wissen aus einem breit gefächerten Bereich der Mechatronik abgefragt und angewendet werden. Zusammenfassend hat das Projekt gezeigt, dass man sich über die Jahre hinweg und fundamentales Wissen im Bereich der Mechatronik angeeignet hat und dieses auch in die Praxis umsetzen kann.

Lessons Learned

Das Projekt hat uns gelehrt, dass eine ordentliche und vollständige Dokumentation der Vorgehensweise unverzichtbarer Bestandteil einer solchen Aufgabe ist. Es wird viel Zeit in die Planung und in die Aufbereitung von Dokumenten gesteckt, was sich aber im Endeffekt als sehr effektiv und sinnvoll erwiesen hat. Auch für die Vervollständigung und Erweiterung der Anlage können alle Dokumente, die wir im Laufe dieses Projektes erstellt haben, verwendet werden.

Ausblick

To-Do

Die begrenzte Semesterzeit und Schwierigkeiten in der Lieferkette aufgrund der CoVid-Pandemie konnte das Projekt nicht beendet werden.

| To-Do | Status [nicht erledigt ✘ / erledigt ✔] |

|---|---|

| Installation und Integration der Vakuumsaugdüse | ✘ |

| Installation eines Leuchtmittels, um die Helligkeit an der Kamera zu erhöhen | ✘ |

| Anbringung der Kupplung zwischen Belt-Encoder und Antriebsmotor des Förderbands | ✔ |

Es gibt einige Erweiterungen, die an den vier-achsigen Hochgeschwindigkeits-Delta Roboter angebracht werden können.

- Die MPS-Anlage besitzt einen Frequenzumrichter zur Ansteuerung des Förderbands, welcher extern angesteuert werden kann. Dieser kann über den Digital I/O (XDIO-Steckplatz) des Adept Smart Controllers angesteuert werden. Genaue Pin-Belegung muss mit Hilfe des Handbuchs beider Anlagen überprüft werden.

- Ablagebehälter für die Endposition der Teile installieren evtl. am Gestell

- Delta Roboter als Teil der MPS-Anlage integrieren, um Fehlteile zu erkennen und zu entnehmen

Projektunterlagen

Alle Projektunterlagen finden Sie mit entsprechender Berechtigung im SVN.

zurück zum Hauptartikel: Praktikum Produktionstechnik